При расчете заклепок на растяжение

В соединениях, подверженных действию продольных сил, распределение усилий на заклепки принимается равномерным.

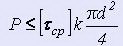

При расчете заклепок на срез допускаемое усилие (H) в соединении:

где,

[τср] — допускаемое напряжение заклепок на срез, МПа (см. табл. 1);

k — число плоскостей среза в соединении;

d — диаметр заклепки, мм.

При расчете соединения на смятие допускаемое усилие (H) в соединении:

Р = [σсм]·n·d·s

где,

[σсм] — допускаемое напряжение заклепок на смятие, МПа (см. табл. 1);

п — количество заклепок (в односрезных заклепках п = k);

d — диаметр заклепки, мм,

s — наименьшая толщина соединяемых частей, мм.

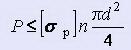

При расчете заклепок на растяжение (отрыв головок) допускаемое усилие (H) в соединении:

где,

[σp] — допускаемое напряжение на растяжение (отрыв) головок, МПа (см. табл. 1);

d — диаметр заклепки, мм,

п — количество заклепок.

1. Допускаемые напряжения в силовых заклепочных соединениях

при расчете по основным нагрузкам, МПа (кгс/мм²)

| Напряжения | Сталь | |

| Ст 0, Ст 2 | Ст 3 | |

| Срез заклепок, [τср] | 140 (14) | 140 (14) |

| Смятие заклепок, [σсм] | 280 (28) | 320 (32) |

| Отрыв головок, [σр] | 90 (9) | 90 (9) |

| Растяжение основных элементов, [σр] | 140 (14) | 160 (16) |

При продавленных отверстиях (без сверления) напряжения на срез на 30 %, а на смятие на 15 % ниже табличных данных.

ПРИМЕНЯЕМОСТЬ ЗАКЛЕПОЧНЫХ СОЕДИНЕНИЙ

Заклепочные соединения применяют в конструкциях, воспринимающих большие

вибрационные и повторные нагрузки, а также для соединения деталей из несвариваемых материалов и не допускающих сварку из-за коробления или отпуска термообработанных деталей.

По назначению заклепочные швы разделяют на прочные (силовые) для восприятия внешних нагрузок и прочноплотные, обеспечивающие также герметичность соединения. Герметичность стыка в прочноплотных швах дополнительно обеспечивается нанесением на поверхности стыка уплотнительных

составов — клееев, силоксановых эмалей или металлических покрытий.

На практике широко используют заклепки повышенной технологичности, в том числе с возможностью клепки с односторонним ходом к шву: болт — заклепки, имеет стержень с кольцевой резьбой, обжимается кольцом, с помощью специального пистолета; взрывные заклепки; заклепки с пистолетом. При переменных нагрузках применяют заклепки с диаметральным натягом, создаваемым при сборке.

Наиболее распространены сплошные стержневые заклепки общемашиностроительного применения с закладной головкой различной формы. Диаметр отверстия под клепки выполняют на 0,1 мм больше диаметра стержня заклепки, который в процессе клепки осаживается и плотно заполняет

отверстие, чаше применяют заклепки с полукруглой головкой, как наиболее технологичные.

ОСНОВНЫЕ ПАРАМЕТРЫ ЗАКЛЕПОЧНЫХ СОЕДИНЕНИЙ

В стальных металлоконструкциях для швов внахлестку диаметр заклепки d = 2s, где s — толщина соединяемых частей; для швов с двумя накладками d = 1,5s.

Для заклепочного шва внахлестку и с двумя накладками при рядном расположении заклепок шаг шва t = 3d, для двухрядного шва внахлестку t = 4d, для однорядного шва с двумя накладками t =3,5d. для двухрядного шва с двумя накладками t = 6d.

Расстояние от оси заклепок до свободной кромки в направлении действующей силы t1 = (1,5 ÷ 2)d.

Расстояние между рядами заклепок t2 = (2 ÷ 3)d. Толщина накладок s1 = 0,8s .

В конструкциях из легких сплавов клепку производят в холодном состоянии, поэтому силы сжатия склепываемых частей, а следовательно, и силы трения в заклепочном соединении небольшие. Поэтому заклепки в основном работают на срез. Рекомендуется принимать d = 1,5s + 2 мм, t = (2,5 ÷ 6)d, r1 = 2d.

Допускаемые напряжения в заклепках [τср] = (0,4 ÷ 0,5)σ1, где σ1 — предел текучести материала соединяемых частей.

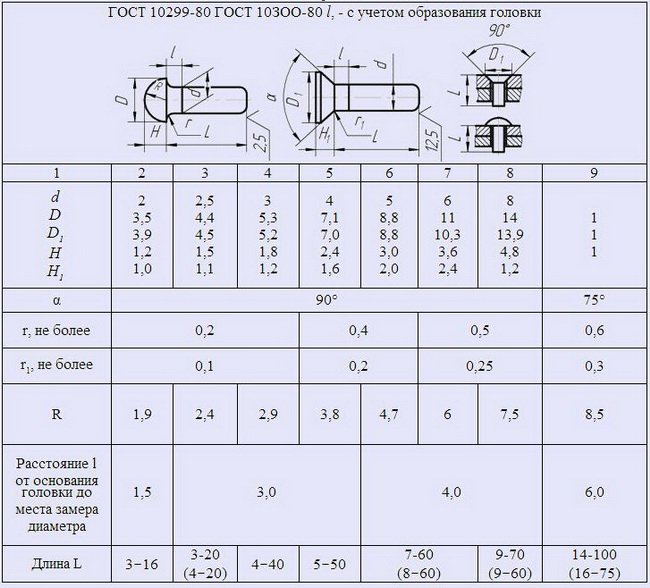

ЗАКЛЕПКИ КЛАССОВ ТОЧНОСТИ В и С

1. Заклепки с полукруглой и потайной головками, мм

Длину заклепок L, брать из ряда: 3; 4; 5; 6; 7; 8; 9; 10; 12; 14; 16; 18; 20; 22; 24; 26; 28; 30; 32; 34; 36; 38; 40; 42; 45; 48; 50; 52; 55; 58; 60; 65; 70; 75; 80; 85; 90; 95; 100.

В скобках приведены значения L по ГОСТ 10300-80.

ГОСТ 10299-80 и 10300-80 предусматривают d = 1 — 36 и L = 2 — 180 мм.

Длину заклепок L принимают равной толщине склепываемых деталей с прибавлением 1,5d на образование головки и округляют до L ближайшей стандартной заклепки.

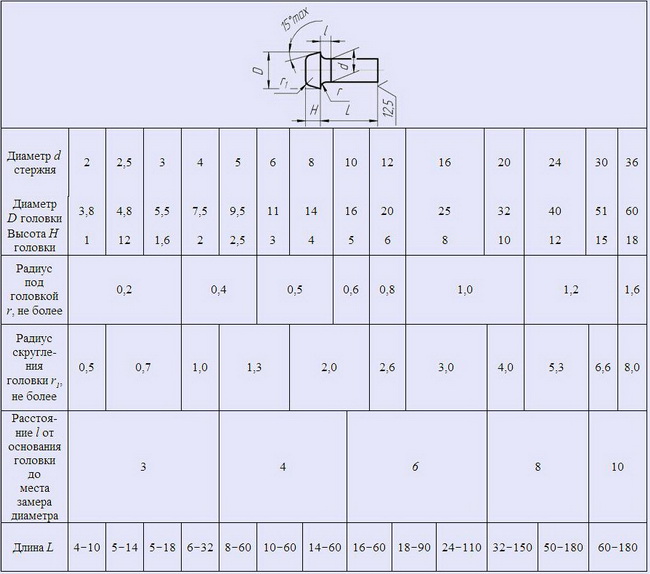

2. Заклепки с плоской головкой (по ГОСТ 10303-80), мм

3. Марки материалов и их условные обозначения,

виды и условные обозначения покрытий заклепок

| Материал | Покрытие | ||||

| Вид | Марка | Условное обозначение марки (группы) | Вид | Обозначение по ГОСТ 9.306-85 | Условное обозначение |

| Углеродистые стали | Ст2 | 00 | Без покрытия | — | 00 |

| 10, 10кп | 01 | Цинковое, хроматированное | Ц, хр, | 01 | |

| Ст3 | 02 | Кадмиевое, хроматированное | Кл, хр, | 02 | |

| 15, 15кп | 03 | Окисное Фосфатное | Хим, Окс, Хим, Фос, | 05 06 | |

| Легированная сталь | 09Г2 | 10 | Фосфатное | Кл, хр, | 06 |

| Коррозионно-стойкая сталь | 12X18H9T 12Х18H10Т | 21 | Без покрытия Серебряное | Ср | 00 12 |

| Латунь | Л63 Л63 (антимагнитная) | 32 33 | Без покрытия Цинковое, Хроматированное Никелевое | — Ц, Хр, Н | 00 01 13 |

| Медь | М3 МТ | 38 | Без покрытия Никелевое | — Н | 00 13 |

| Алюминиевые сплавы | АМr5П Д18 АД1 | 31 36 37 | Без покрытия Анодизационное окисное, наполненное хроматами | — Ан, Окс, нхр | 00 10 |

4. Временное сопротивление срезу материала заклепок

| Материал заклепок | Вид термообработки | Временное сопротивление срезу, МПа (кгс/мм²), не менее |

| Сталь: Cт2, Cт3, 10, 15, 10кп, 15кп | Отжиг | 250 (25) |

| 09Г2 12X18H9T | Без термообработки | 380 (38) |

| Закалка | 430 (43) | |

| Латунь: Л63 Л63 (антимагнитная) | Отжиг | — |

| Медь: М3, МТ | 190 (19) | |

| Алюминиевые сплавы: АМr5П АД1 Д18 | Без термообработки | 160 (16) 60 (6) |

| Закалка и естественное старение | 190 (19) |

Пример условного обозначения заклепки с полукруглой головкой класса точности В диаметром стержня d = 8 мм, длиной L = 20 мм, из материала группы 00, без покрытия:

Заклепки 8 x 20 00 ГОСТ 10299-80

То же, класса точности С, из материала группы 38, марки меди МЗ, с никелевым покрытием толщиной 6 мкм:

Заклепка С 8 х 20 38, М3 136 ГОСТ 10299-80

Заклепки повышенной точности (ГОСТ 14797-85, ГОСТ 14798-85, ГОСТ 14801-85) предназначены для ответственных соединении с повышенными требованиями к надежности.

Пустотелые заклепки (ГОСТ 12638-80, ГОСТ 126408-80, ГОСТ 12639-80) часто применяют, чтобы использовать их отверстия в заклепочных соединениях, например, для пропуска электрических, крепежных или других деталей.

Источник

Цель расчета и конструирования заклепочного соединения заключается в том, чтобы подобрать соединение с таким числом заклепок выбранного диаметра, чтобы они в сумме могли воспринять действующие в соединении расчетные усилия и были размещены в пределах соединения в полном соответствии с конструктивными требованиями. Поэтому расчет заклепочного соединения надо всегда вести параллельно с его конструированием.

Выбор диаметра заклепок

От рационального выбора диаметра заклепок зависит компактность соединения, а также трудоемкость изготовления конструкций.

Практикой установлены следующие наиболее употребительные диаметры заклепок:

| в наиболее распространенных конструкциях средней мощности | 20 — 23 мм |

| в тяжелых конструкциях | 26 — 29 мм |

Обычно стремятся к тому, чтобы во всем сооружении был принят один диаметр заклепок. Только в тяжелых сооружениях при большой разнице в усилиях отдельных конструкций и соединений можно допустить два или три диаметра заклепок.

Заклепочные соединения осуществляются заклепками с нормальной полукруглой головкой при общей толщине пакета склепываемых элементов до 5d. В пакетах толщиной ot 5d до 7d следует применять заклепки с повышенной головкой и коническим стержнем (смотрите фигуру Типы заклепок). В случае пакетов еще большей толщины следует переходить на точеные болты.

Расчет заклепок на срез и смятие

Основное расчетное условие при проверке заклепок на срез заключается в том, что расчетное усилие, действующее в соединении, не должно превышать суммарного сопротивления всех заклепок сразу

где N — расчетное усилие, действующее в соединении, в кг;

m — коэффициент условий работы конструкции;

mс — коэффициент условий работы заклепочного соединения, принимаемый по Коэффициенты условий работы m;

n — число заклепок в соединении;

nср — число рабочих срезов одной заклепки;

Rзакалср — рабочее сопротивление срезу заклепки в кг/см2;

Πd2/4 — площадь сечения поставленной заклепки в см2;

[N]закалср — предельное расчетное усилие, которое можно допустить на одну заклепку по срезу. Тогда количество заклепок n, необходимых для восприятия расчетного усилия, будет равняться

Число n округляется до ближайшего большего целого числа.

При расчете заклепок на смятие основное расчетное условие будет иметь следующий вид:

Здесь в качестве расчетной площади условно принимается произведение диаметра заклепки d на наименьшую суммарную толщину листов, сминаемых с одной стороны заклепочного стержня ∑δ, т. е. Fсм = d∑δ;

[V]закалсм — предельное расчетное усилие, которое можно допустить на одну заклепку по смятию.

Необходимое количество заклепок из условия проверки на смятие листов будет равно

Изложенная методика расчета заклепок называется расчетом по усилию, действующему в соединении.

Возможен также расчет заклепок не по фактическому усилию, действующему в соединении, а по максимально возможному, которое может быть воспринято сечением присоединяемого элемента.

В этом случае расчетное усилие в соединении равно:

для растянутых элементов

![]()

для сжатых элементов

![]()

где Fнт и F6p — площади сечения нетто и брутто присоединяемого элемента;

R — расчетное сопротивление основного металла;

φ — коэффициент продольного изгиба.

Такой метод расчета называется расчетом по площади сечения и идет в запас прочности. Расчет по площади применяется обычно при расчете стыков и прикреплений в тех случаях, когда напряжения в элементе близки к предельному, или в случае, когда неизвестно действительное (расчетное) усилие в элементе.

Расчет заклепок на растяжение (отрыв головок)

Основное расчетное условие имеет вид

откуда необходимое количество заклепок равно

где Rзаклотр — расчетное сопротивление головок отрыву, принимаемое по табице Расчетные сопротивления для заклепочных соединений в кг/см2.

В случаях, когда заклепки одновременно работают на срез (или смятие) и растяжение, они проверяются на то и другое воздействие отдельно.

«Проектирование стальных конструкций»,

К.К.Муханов

Пример 1. Требуется запроектировать прикрепление сжатого раскоса стропильной фермы к узловой фасонке. Сечение раскоса составлено из двух уголков 130 X 90 X 10. Расчетное усилие 63 г; материал — Ст….

При конструировании соединения следует размещать заклепки так, чтобы прежде всего удовлетворялись требования прочности и наилучшей передачи усилия с одного элемента на другой. Близкие расстояния между заклепками (меньше 3d) создают перенапряжения…

Стыки и прикрепления листового металла могут осуществляться внахлестку и встык с применением односторонних или двусторонних накладок. Основным видом стыка следует считать стык с двусторонними накладками, обеспечивающий симметричную передачу усилия с…

Источник

Помимо среза заклепкам и соединяемым листам в конструкции угрожают и иные опасности.

Так как передача сил на заклепочный стержень происходит путем нажатия стенок заклепочного отверстия на заклепку, то необходимо установить, не произойдет ли наружное обмятие этого стержня или стенок отверстия, произвести проверку на смятие.

На рис.1 указана примерная схема передачи давлений на стержень заклепки. Закон распределения этих давлений по цилиндрической поверхности нам неизвестен; он во многом зависит от неправильностей формы заклепочного отверстиями стержня, вызванных условиями изготовления конструкции. Поэтому расчет производится условно. Принято считать, что неравномерное давление, передающееся на поверхность заклепки от листа, распределяется равномерно по диаметральной плоскости сечения заклепки. При этом напряжение по этой диаметральной плоскости оказывается примерно равным наибольшему сминающему напряжению в точке А поверхности заклепки.

Рис.1. Передача давлений на стержень заклепки.

Чтобы вычислить это условное напряжение смятия, необходимо разделить силу, приходящуюся на заклепку, на площадь диаметрального сечения ВСС’В’. Эта площадь представляет собой прямоугольник, одной стороной которого служит диаметр заклепки, другая же равна толщине листа, передающего давление на стержень заклепки.

Так как давление на одну заклепку равно , то

условие прочности на смятие будет иметь вид:

где допускаемое напряжение на смятие. Отсюда необходимое число заклепок

Допускаемое напряжение на смятие принимают обычно в 2 2,5 раза больше основного допускаемого напряжения на растяжение и сжатие , так как расчет на смятие по существу является упрощенной проверкой прочности по контактным напряжениям.

Таким образом определяется число заклепок, необходимое для прочного соединения листов. Из двух полученных значений , конечно, надо взять большее.

Если мы вернемся к рассмотренному ранее примеру и примем , ,то получим:

Таким образом, условие прочности заклепок на перерезывание требует постановки двадцати четырех заклепок; условие же прочности на смятие пятнадцати заклепок. Очевидно, необходимо поставить двадцать четыре заклепки. В этом примере работа заклепок на срез оказывается опаснее работы их на смятие. Это обычно бывает в соединениях с так называемыми односрезными заклепками, в которых каждая заклепка перерезывается в одной плоскости.

а) расчетная схема, б) действующие усилия

Рис.2. Соединение с накладками:

В несколько других условиях будут работать заклепки соединения, показанного на Рис.2а. Здесь стык двух листов осуществлен при помощи двух накладок. Сила Р при помощи первой группы заклепок передается от левого листа обеим накладкам, а от последних при помощи второй группы заклепок передается правому листу.

Называя через число заклепок, необходимое для передачи усилия Р от листа на накладки и от накладок на другой лист, получаем, что на каждую заклепку передается усилие от основного листа . Оно уравновешивается усилиями , передающимися на заклепку от накладок (Рис.2б).

Стержень заклепки теперь подвергается перерезыванию уже в двух плоскостях; средняя часть заклепки сдвигается влево. Допускают, что срезывающая сила равномерно распределяется по двум сечениям, и gf. Напряжение и условие прочности для двухсрезной заклепки принимает вид:

и

Таким образом, при двойном перерезывании число заклепок по срезыванию оказывается в два раза меньше, чем при одиночном перерезывании.

Переходим к проверке на смятие. Толщина склепываемых листов ; толщина накладок не должна быть меньше 0,5t, так как две накладки должны взять от основного листа всю силу Р. Поэтому:

Сила сминает и среднюю часть заклепки и верхнюю с нижней. Опаснее будет смятие той части, где площадь смятия меньше.

Так как толщина среднего листа не больше суммы толщин обеих накладок, то в худших условиях по смятию будет средняя часть заклепки. Условие прочности на смятие останется таким же, как и при односрезных заклепках:

Таким образом, для рассматриваемой конструкции число заклепок в первой и во второй группах определится из полученных условий.

Пусть

Тогда:

В этом случае при двухсрезных заклепках условия их работы на смятие тяжелее, чем на срезывание; следует принять .

На двух рассмотренных примерах мы установили общие методы проверки прочности заклепочных соединений. В металлических конструкциях иногда приходится склепывать целые пакеты соединяемых элементов. В таких пакетах заклепки могут работать и на большее число срезов. Однако методы расчета многосрезных заклепок не отличаются от изложенных. Для вычисления касательных напряжений следует разделить силу, относящуюся к одной заклепке, на суммарную площадь среза, воспринимающую эту силу. Для вычисления же напряжений смятия следует найти ту часть заклепки, которая находится в наиболее опасных условиях, т. е. воспринимает наибольшую силу на наименьшем протяжении. Напряжения смятия получаются делением этой силы на площадь диаметрального сечения наиболее напряженной части заклепки. Затем останется написать два условия прочности и получить .

Наличие заклепок вносит некоторые изменения и в проверку прочности на растяжение или сжатие самих склепанных листов. Опасным сечением каждого листа (Рис.3) будет теперь сечение, проходящее через заклепочные отверстия; здесь рабочая ширина листа будет наименьшей; принято говорить, что это сечение ослаблено заклепочным отверстием. Называя полную ширину листа b, получаем для него такое условие прочности:

Рис.3. Расчетная модель листа на разрыв.

где число отверстий, попадающих в сечение (в нашем случае два).

Отсюда можно найти величину , задавшись толщиной листа t. Площадь ослабленного сечения называется площадью нетто, площадь же полного сечения листа называется площадью брутто.

Этот учет влияния заклепочных отверстий на прочность склепываемых листов общепринят, но является весьма условным. На самом деле, влияние отверстия в листе вызывает у его краев, на концах диаметра, перпендикулярного к направлению растяжения, значительные местные напряжения, которые могут достичь предела текучести материала и вызвать остаточные деформации, захватывающие, однако, весьма небольшой объем материала листа.

Некоторую опасность в отношении образования трещин эти местные напряжения могут представить лишь при действии переменных нагрузок в материале, имеющем низкий предел усталости. Однако в обычных условиях работы заклепочных соединений эта опасность может считаться исключенной. Во избежание возможности разрушения листов заклепками заклепки размещаются на определенных расстояниях друг от друга и от края листа.

Расположение заклепок в плане производится как по условиям обеспечения прочности и плотности соединения, так и по чисто производственным соображениям. Расстояния между центрами заклепок принимаются не менее 3d и не более 7d. Расстояния до края листов должны быть не менее (Рис.4). Чтобы длина стыка была возможно меньше, берут , а в целях меньшего ослабления сечения расстояние е берут возможно большим (до 7d), что позволяет уменьшить число рядов, а следовательно, и ослабление.

Рис.4. Практические рекомендации по расположению заклепок в соединении.

При проектировании заклепочных соединений для котлов и резервуаров, где добиваются плотных швов, помимо расчета на срез производят проверку сопротивления скольжению за счет трения. Однако допускаемое напряжение по скольжению дается в МПа поперечного сечения заклепки; таким образом, проверка на трение при односрезных заклепках сводится к проверке на срез лишь с другим допускаемым напряжением. При двухсрезных заклепках в расчет на трение вводится, конечно, одна площадь сечения заклепки, но зато повышается почти вдвое допускаемое напряжение на трение за счет двух накладок.

Поэтому так называемый расчет заклепок на трение является, по существу, проверкой прочности на срез с другими лишь допускаемыми напряжениями на квадратный сантиметр площади поперечного сечения заклепки.

Правильнее было бы сохранить лишь один метод проверки заклепочных соединений на смятие и срез, учитывая влияние сил трения при назначении допускаемых напряжений в зависимости от способа клепки, качества отверстий и требований, предъявляемых ко шву в отношении плотности.

В заклепочных соединениях для котлов принимают обычно допускаемое напряжение на скольжение (на 1 см2 площади заклепки):

от 50 до 70 МПа при швах внахлестку,

90 120 с двумя накладками.

При проверке по этим данным, очевидно, надо вести расчет, как при заклепках одиночного перерезывания, с допускаемым напряжением от 50 до 70 или от 90 до 120 МПа.

Дальше…

Источник