Зоны на диаграмме растяжения

Диаграмма растяжения показывает зависимость удлинения образца от продольной растягивающей силы.

Ее построение является промежуточным этапом в процессе определения механических характеристик материалов (в основном металлов).

Диаграмму растяжения материалов получают экспериментально, при испытаниях образцов на растяжение.

Для этого образцы стандартных размеров закрепляют в специальных испытательных машинах (например УММ-20 или МИ-40КУ) и растягивают до их полного разрушения (разрыва). При этом специальные приборы фиксируют зависимость абсолютного удлинения образца от прикладываемой к нему продольной растягивающей нагрузки и самописец вычерчивает кривую характерную для данного материала.

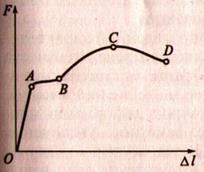

На рис. 1 показана диаграмма для малоуглеродистой стали. Она построена в системе координат F-Δl, где:

F — продольная растягивающая сила, [Н];

Δl — абсолютное удлинение рабочей части образца, [мм]

Рис. 1 Диаграмма растяжения стального образца

Как видно из рисунка, диаграмма имеет четыре характерных участка:

I — участок пропорциональности;

II — участок текучести;

III — участок самоупрочнения;

IV — участок разрушения.

Построение диаграммы

Рассмотрим подробнее процесс построения диаграммы.

В самом начале испытания на растяжение, растягивающая сила F, а следовательно, и деформация Δl стержня равны нулю, поэтому диаграмма начинается из точки пересечения соответствующих осей (точка О).

На участке I до точки A диаграмма вычерчивается в виде прямой линии. Это говорит о том, что на данном отрезке диаграммы, деформации стержня Δl растут пропорционально увеличивающейся нагрузке F.

После прохождения точки А диаграмма резко меняет свое направление и на участке II начинающемся в точке B линия какое-то время идет практически параллельно оси Δl, то есть деформации стержня увеличиваются при практически одном и том же значении нагрузки.

В этот момент в металле образца начинают происходить необратимые изменения. Перестраивается кристаллическая решетка металла. При этом наблюдается эффект его самоупрочнения.

После повышения прочности материала образца, диаграмма снова «идет вверх» (участок III) и в точке D растягивающее усилие достигает максимального значения. В этот момент в рабочей части испытуемого образца появляется локальное утоньшение (рис. 2), так называемая «шейка», вызванное нарушениями структуры материала (образованием пустот, микротрещин и т.д.).

Рис. 2 Стальной образец с «шейкой»

Вследствие утоньшения, и следовательно, уменьшения площади поперечного сечения образца, растягиваещее усилие необходимое для его растяжения уменьшается, и кривая диаграммы «идет вниз».

В точке E происходит разрыв образца. Разрывается образец конечно же в сечении, где была образована «шейка»

Работа затраченная на разрыв образца W равна площади фигуры образованной диаграммой. Ее приближенно можно вычислить по формуле:

W=0,8Fmax∙Δlmax

По диаграмме также можно определить величину упругих и остаточных деформаций в любой момент процесса испытания.

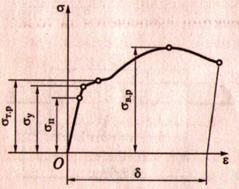

Для получения непосредственно механических характеристик металла образца диаграмму растяжения необходимо преобразовать в диаграмму напряжений.

Предел пропорциональности >

Примеры решения задач >

Лабораторные работы >

Источник

В ходе опыта на растяжение был получен график зависимости удлинения от приложенной силы.

Позже были введены относительные величины, такие как напряжение и относительное удлинение. Благодаря этим величинам можно модифицировать исходный график из опыта так, что по нему сразу можно будет определить необходимые величины, безотносительно того, какую геометрию имел образец в опыте.

Однако сделать это можно двумя путями:

- Искать истинные напряжения и истинные относительные удлинения

- Для нахождения напряжений использовать только исходную площадь поперечного сечения; для нахождения относительного удлинения абсолютное удлинение делить на исходную длину недеформированного стержня

Несмотря на то, что первый способ является точным по своей сути, в инженерной практике используют упрощённый подход. Во-первых, для расчётов на прочность ищутся действующие и допускаемые напряжения и затем сравниваются. В случае применения истинной диаграммы для определения допускаемых напряжений, расчётчикам так же пришлось бы вычислять точные площади для определения истинных действующих напряжений, что является неоправданно трудоёмким процессом. Во-вторых, на интересующем линейном участке истинная и упрощённая инженерная диаграммы практически совпадают:

Выше показана диаграмма растяжения для некоторого стального образца: кривая В – истинная диаграмма, кривая A – инженерная диаграмма.

Если применить второй (упрощённый) способ к диаграммам из опыта, то характер кривых не изменится:

Всё это рассказывается потому, что в современной практике люди, делающие расчёты на прочность, при выборе допускаемых напряжений руководствуются НЕ диаграммой растяжения в целом, а лишь некоторыми характерными точками, снятыми с этой диаграммы.

Для каждого металлического материала в дальнейшем будем выделять две характерные точки на оси напряжений:

- Напряжение, выше которого образец будет иметь заметные остаточные деформации

- Напряжение, при котором образец воспринял наибольшую силу

Если взглянуть на график для стали, то можно заметить, что имеется такой участок, на котором начинает значительно расти удлинение, при этом сила практически не меняется. Материал как будто течёт. Назовём этот участок площадкой текучести, а соответствующее напряжение – пределом текучести. Явление текучести материала характерно для строительных сталей, бронзы, латуни. Обозначим это напряжение как σт:

На графике для алюминия такой площадки нет. Тем не менее введём некоторый условный предел, скажем, напряжение, при котором остаточная деформация равняется 0.002 мм/мм или 0.2%. Назовём его условным пределом текучести и обозначим как σ02. Условный предел текучести используется для титановых и алюминиевых сплавов:

Вторая характерная точка – это напряжение, при котором образец выдержал наибольшую силу. Согласно диаграмме растяжения, этому напряжению соответствует начало образования шейки в образце – локализованного уменьшения поперечного сечения. После этого предела сила начинает падать, потому образец продолжил удлиняться. Если же после этого предела растягивающая сила продолжит увеличиваться, то образец разрушится. Этот предел назовём пределом прочности или временным сопротивлением разрушению и будем обозначать σв или σпч:

Также иногда встречается и третья характерная точка – это напряжение, соответствующее окончанию начального линейного участка. Это напряжение называется пределом пропорциональности. Оно чуть меньше предела текучести и, строго говоря, пользоваться нужно именно им, а не пределом текучести. Однако для его определения нужны очень точные измерительные приборы. Потому общепринято пользоваться пределом текучести в качестве предела, выше которого будут значительные остаточные деформации.

Помимо характерных напряжений, имеется также и одна характерная деформация — это относительное удлинение при разрыве. Это отношение абсолютного удлинения образца при разрыве к исходной недеформированной длине. Эту величину чаще всего обозначают греческой буквой δ, её размерность либо мм/мм, либо в %. По этой величине можно судить о степени пластичности того или иного материала.

Примеры того, в каком виде расчётчик получает представления о механических свойствах материала:

Д16 (дюраль)

30ХГСА (легированная сталь)

Источник

При проектировании строительных конструкций, машин и механизмов инженеру необходимо знать значения величин, характеризующих прочностные и деформационные свойства материалов. Их можно получить путем механических испытаний, проводимых в экспериментальных лабораториях на соответствующих испытательных машинах. Таких испытаний проводится много и самых различных – испытания на твердость, сопротивляемость ударным и переменным нагрузкам, противодействие высоким температурам и т.д. Подробное описание всех видов механических испытаний и применяемых при этом машин и приборов приводится в специальной литературе. Мы же рассмотрим лишь испытания металлов на растяжение.

Наибольшую информацию о механических свойствах металлов можно получить из статических испытаний на растяжение. Испытания проводятся в соответствии с ГОСТом.

Для испытания на растяжение применяют образцы специальной формы – цилиндрические (рис.26). Образцы имеют рабочую часть с начальной длиной l0, на которой определяется удлинение, и головки с переходным участком, форма и размеры которых зависят от способов их крепления в захватах машины. Различают длинные образцы с отношением l0/d0 = 10 и короткие — l0/d0=5. Размеры образцов делают стандартными для того, чтобы результаты испытаний, полученные в разных лабораториях, были сравнимы.

Рис. 26

Испытания проводят на разрывных или универсальных машинах. В зависимости от метода приложения нагрузки машины бывают с механическим или гидравлическим приводом. Они обычно выпускаются с вертикальным расположением образца. Передача усилия на образец осуществляется через захваты. Разрывная машина снабжена устройством для автоматической записи в определенном масштабе диаграммы растяжения, т.е. графика зависимости между растягивающей силой Р и удлинением образца Dl. На рис.27 представлена диаграмма растяжения образца из низкоуглеродистой стали.

В начальной стадии нагружения до некоторой точки А диаграмма растяжения представляет собой наклонную прямую, что указывает на пропорциональность между нагрузкой и деформацией – справедливость закона Гука.

Рис. 27

Нагрузка, при которой эта пропорциональность еще не нарушается, на диаграмме обозначена Рпц и используется для вычисления предела пропорциональности:

sпц=, (47)

где F0 – начальная площадь поперечного сечения образца.

Пределом пропорциональности sпц называется наибольшее напряжение, до которого существует прямо пропорциональная зависимость между нагрузкой и деформацией.

Зона ОА называется зоной упругости. Здесь возникают только упругие, очень незначительные деформации. Данные, характеризующие эту зону, позволяют определить значение модуля упругости Е, как тангенс угла наклона этой прямой.

После достижения предела пропорциональности деформации начинают расти быстрее, чем нагрузка, и диаграмма становится криволинейной. На этом участке в непосредственной близости от точки А находится точка В, соответствующая пределу упругости:

sуп=. (48)

Пределом упругости sуп называется максимальное напряжение, при котором в материале не обнаруживается признаков пластической (остаточной) деформации.

У большинства металлов значения предела пропорциональности и предела упругости незначительно отличаются друг от друга. Поэтому обычно считают, что они практически совпадают.

При дальнейшем нагружении криволинейная часть диаграммы переходит в почти горизонтальный участок СД – площадку текучести. Здесь деформации растут практически без увеличения нагрузки. Нагрузка Рт, соответствующая точке Д, используется при определении физического предела текучести:

sт=. (49)

Пределом текучести sт называется напряжение, при котором образец деформируется без заметного увеличения растягивающей нагрузки.

Предел текучести является одной из основных механических характеристик прочности металлов.

Зона ВД называется зоной общей текучести. В этой зоне значительно развиваются пластические деформации. При этом происходит изменение внутренней структуры металла, что приводит к его упрочнению. Диаграмма после зоны текучести снова становится криволинейной, образец приобретает способность воспринимать возрастающее усилие до значения Рmax – точка Е на диаграмме. Это усилие используется для вычисления временного сопротивления или предела прочности:

sв=. (50)

Пределом прочности называется напряжение, соответствующее максимальной нагрузке, достигнутой в ходе испытаний.

Зона ДЕ называется зоной упрочнения. Здесь удлинение образца происходит равномерно по всей его длине, первоначальная цилиндрическая форма образца сохраняется, а поперечное сечение изменяется незначительно, но также равномерно.

При максимальном или несколько меньшем усилии на образце в наиболее слабом месте возникает локальное уменьшение поперечного сечения – шейка. Дальнейшая деформация происходит в этой зоне образца. Сечение в середине шейки продолжает быстро уменьшаться, но напряжения в этом сечении все время растут, хотя растягивающее усилие и убывает. Вне области шейки напряжения уменьшаются, и поэтому удлинение остальной части образца не происходит. Наконец, в точке К образец разрушается. Сила, соответствующая точке К, называется разрушающей Рк, а напряжения – истинным сопротивлением разрыву:

Sк=, (51)

где Fк – площадь поперечного сечения в месте разрыва.

Зона ЕК называется зоной местной текучести.

Помимо указанных характеристик прочности определяют характеристики пластичности.

Относительное удлинение после разрыва d (%) – это отношение приращения расчетной длины образца после разрыва к ее первоначальному значению, вычисляемое по формуле:

%. (52)

Заметим, что относительное удлинение после разрыва зависит от отношения расчетной длины образца к его диаметру. С увеличением этого отношения значение d уменьшается, так как зона шейки (зона местной пластической деформации) у длинных образцов занимает относительно меньше места, чем в коротких образцах. Кроме того, относительное удлинение зависит и от места расположения шейки (разрыва) на расчетной длине образца. При возникновении шейки в средней части образца местные деформации в области шейки могут свободно развиваться и относительное удлинение будет больше, чем в случае, когда шейка возникает ближе к головке образца, тогда местные деформации будут стеснены.

Другой характеристикой пластичности является относительное сужение после разрыва y (%), представляющее собой отношение уменьшения площади поперечного сечения образца в месте разрыва к начальной площади поперечного сечения образца:

%. (53)

Диаграмма растяжения характеризует свойства образца, так как зависит от его размеров. Для оценки механических свойств материала диаграмму растяжения перестраивают в координатах «напряжение-деформация»: все ординаты делят на первоначальную площадь поперечного сечения F0, а все абсциссы – на первоначальную длину рабочей части l0. В результате получаем диаграмму напряжений, которая имеет тот же вид, что и диаграмма растяжения, так как F0 и l0 постоянны. Эта диаграмма является условной, поскольку при ее построении не учитывается изменение значений F0 и l0 в процессе испытания.

Поэтому определенные ранее пределы пропорциональности, текучести и прочности являются условными. Истинные же напряжения в каждый момент нагружения будут больше условных. Заметное отклонение истинных напряжений от условных происходит после предела текучести, так как сужение сечения становится более значительным. Особенно сильно возрастает разница между напряжениями после образования шейки. Диаграмма напряжений, построенная с учетом сужения площади поперечного сечения и местного увеличения деформаций, называется диаграммой истинных напряжений.

Некоторые диаграммы растяжения не имеют ярко выраженной площадки текучести, например, для низколегированных сталей, сплавов алюминия (рис.28). В этих случаях вместо физического предела текучести определяют условный предел текучести s0,2 (точка Д) – напряжение, при котором остаточное удлинение достигает 0,2% от рабочей длины образца.

Рис. 28

Источник

Диаграмма растяжения

1. Образец из низкоуглеродистой стали – диаграмма для образца

2. Диаграмма – в координатах F, l∆

3. Четыре зоны на диаграмме:

А) зона упругости – материал работает по закону Гука (для наглядности – отступление от масштаба) – удлинения малы и ОА почти совпадала бы с осью F

Б) зона общей текучести (площадка текучести) – существенное изменение длины образца без заметного увеличения нагрузки (не у всех металлов – у Al, легированных сталей нет)

В) зона упрочнения – удлинение сопровождается возрастанием нагрузки.

— Здесь намечается место будущего разрыва шейка – местное сужение образца.

Г) зона местной текучести

— от точки С сила уменьшается, но образец удлиняется

— шейка прогрессирует

— удлинение носит местный характер

Д) точка Д — разрушение образца

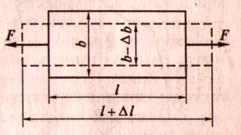

Относительная поперечная деформация. Коэффициент Пуассона.

1. Рассматриваем растяжение (сжатие) прямого бруса

2. Брус испытывает как продольные, так и поперечные деформации

3. Удлинение — ∆l, уменьшение ширины бруса на ∆b

4. Относительная продольная деформация ε = ∆ l l

5. Относительная поперечная деформация ε1 = ∆ b b

6. Коэффициент Пуассона – отношение относительной поперечной деформации к относительной продольной деформации (характеризует физические свойства материала: для сталей от 0,25 до 0,35 – таблица)

µ = ε1 ε

Основные механические характеристики материалов

1. Перестроим диаграмму растяжения в координатах – диаграмма для материала:

А) вместо F – σ. Сила F приложена к образцу, напряжение зависит от размера образца σ = NS

Б) вместо ∆l – ε. ∆l – просто удлинение, а ∆l – зависит от длины образца ε = ∆ l l

2. Характерные точки:

А) Предел пропорциональности σп – наибольшее значение напряжения, до которого материал следует закону Гука.

Б) Предел упругости σу – наибольшее значение напряжения, до которого материал не получает остаточных деформаций (восстанавливается)

3. Предел текучести σт. р.– значение напряжения, при котором рост деформации происходит без заметного увеличения нагрузки. (σт. р – текучести на растяжение σт. с – текучести на сжатие, )

Прим. При отсутствии явной площадки текучести принимают напряжение, при котором остаточная деформация 0,2 % — σ0,2 – условный предел текучести)

4. Предел прочности (Временное сопротивление разрыву σв. р., σв. сж – временное сопротивление сжатию).

σв. р., σв. сж являются сравнительными характеристиками прочностных свойств материала и часто используется при расчётах.

Прим. При этом значении материал не разрушается. Фактическое напряжение будет больше, так как площадь поперечного сечения за счёт шейки меньше (σ = NS ![]() S меньше – σ будет больше)

S меньше – σ будет больше)

5. Относительное удлинение при разрыве (при испытаниях на растяжение) – средняя остаточная деформация к моменту разрыва на определённой стандартной длине образца l0 = 10d, l0 = 5d,

d – диаметр образца.

Расчёты на прочность при растяжении и сжатии

1. Размеры конструкций должны обеспечивать их прочность при наименьших затратах материала.

2. Выявляется точка конструкции с наибольшим напряжением – σнаиб

3. σнаиб должно быть меньше допустимого значения напряжения [σ]

4. Коэффициент запаса n задают при проектировании

А) nТ = 1,5…2 для пластичного материала — от предела текучести

Б) nв = 2,5…4 для хрупкого материала — от предела прочности

В) nв = 2…5 для проектирования строительных сооружений на долгий срок эксплуатации.

5. Допускаемое напряжение

А) для пластичных материалов [σ] = σт. nТ

Б) для хрупких материалов [σ] = σв. nв

6. Условие, из которого определяют размеры проектируемого элемента

σнаиб ![]() [σ]

[σ]

σнаиб = NS![]() [σ]

[σ]

Самостоятельная работа обучающихся (эзс – 4 час, арх – 6 час, авто – 2)

1. Построить эпюры продольных сил, нормальных напряжений и перемещений для ступенчатого бруса по вариантам

2. Решить задачи на проверку прочности и подбор сечения по вариантам

3. Составить глоссарий основных понятий по теме «Растяжение и сжатие»

1. Расчётно-графическая работа на построение эпюр продольных сил, напряжений, перемещений сечений бруса, определение коэффициента запаса прочности — авто

ТЕМА 2.3. ПРАКТИЧЕСКИЕ РАСЧЁТЫ НА СРЕЗ И СМЯТИЕ (4.3. – АВТО)

(эзс – 1 час, арх – 1 час, авто – 1)

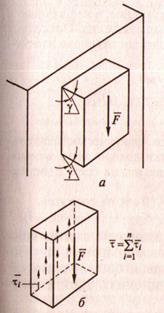

Напряжения и деформации при сдвиге (срезе).

1. В поперечном сечении могут возникать как нормальные σ, так и касательные напряжения τ.

2. Рассмотрим короткий брус, жёстко заделанный одним концом в стену.

3. Приложим перпендикулярно оси бруса силу ![]()

![]() в плоскости поперечных сечений возникнет касательное напряжение τ и

в плоскости поперечных сечений возникнет касательное напряжение τ и ![]() равнодействующая касательных напряжений Q

равнодействующая касательных напряжений Q ![]() τ = QS

τ = QS

4. Параллельные сечения бруса сдвигаются относительно друг друга так, что верхняя грань образует угол γ с горизонталью.

Сравнение формул расчёта касательных и нормальных напряжений

Сжатие (растяжение) | Сдвиг (срез). Смятие | |

Формула | σ = NS | τ = QS |

Напряжение | σ | τ |

Равнодействующая усилий | N | Q |

Площадь сечения | S | S |

Вывод для растяжения, сжатия и сдвига (среза) напряжение равно = отношение равнодействующей напряжений к площади поперечного сечения. |

Основные допущения для практических расчётов на срез

1. В поперечном сечении возможного среза детали возникает только один силовой фактор — поперечная сила Q

2. Касательные напряжения в поперечном сечении распределены равномерно

3. Если соединение выполнено несколькими одинаковыми деталями (болтами, заклёпками), считают, что все они нагружены одинаково.

Закон Гука при сдвиге.

1. Касательное напряжение τ прямо пропорционально угловой деформации γ

τ = G γ

G – модуль упругости при сдвиге

2. Аналогично закон Гука для растяжения (сжатия)

σ = Е ε

Закон Гука для растяжения (сжатия) | Закон Гука при сдвиге. | |

Формула | σ = Е ε | τ = G γ |

Напряжение | σ | τ |

Модуль упругости | Е | G |

Деформация | ε- линейная | γ — угловая |

Вывод: напряжение равно модулю упругости х деформацию |

Срез

1. Пример среза:

А) при резке бумаги или стальной полосы

Б) для клёпаного соединения – если приложенная сила больше допустимой

1. Приложенные силы ![]() вызывают деформацию сдвига.

вызывают деформацию сдвига.

2. После снятия нагрузки при сдвиге остаётся намеченное место среза.

3. Срез – может произойти под действием сил, вызывающих деформацию сдвига — при достижении предельных напряжений.

Источник