Условный предел прочности при растяжении равен формула

14Ноя

By: Семантика

Без рубрики

Comment: 0

Содержание статьи

- Предел прочности

- Как производится испытание на прочность

- Виды ПП

- Предел прочности на растяжение стали

- Предел текучести и временное сопротивление

- Усталость стали

- Предел пропорциональности

- Как определяют свойства металлов

- Механические свойства

- Классы прочности и их обозначения

- Формула удельной прочности

- Использование свойств металлов

- Пути увеличения прочностных характеристик

При строительстве объектов обязательно необходимо использовать расчеты, включающие подробные характеристики стройматериалов. В обратном случае на опору может быть возложена слишком большая, непосильная нагрузка, из-за чего произойдет разрушения. Сегодня поговорим о пределе прочности материала при разрыве и натяжении, расскажем, что это такое и как работать с этим показанием.

Предел прочности

ПП – будем использовать это сокращение, а также можно говорить об официальном сочетании «временное сопротивление» – это максимальная механическая сила, которая может быть применена к объекту до начала его разрушения. В данном случае мы не говорим о химическом воздействии, но подразумеваем, что нагревание, неблагоприятные климатические условия, определенная среда могут либо улучшать свойства металла (а также дерева, пластмассы), либо ухудшать.

Ни один инженер не использует при проектировании крайние значения, потому что необходимо оставить допустимую погрешность – на окружающие факторы, на длительность эксплуатации. Рассказали, что называется пределом прочности, теперь перейдем к особенностям определения.

Как производится испытание на прочность

Изначально особенных мероприятий не было. Люди брали предмет, использовали его, а как только он ломался, анализировали поломку и снижали нагрузку на аналогичное изделие. Теперь процедура гораздо сложнее, однако, до настоящего времени самый объективный способ узнать ПП – эмпирический путь, то есть опыты и эксперименты.

Все испытания проходят в специальных условиях с большим количеством точной техники, которая фиксирует состояние, характеристики подопытного материала. Обычно он закреплен и испытывает различные воздействия – растяжение, сжатие. Их оказывают инструменты с высокой точностью – отмечается каждая тысячная ньютона из прикладываемой силы. Одновременно с этим фиксируется каждая деформация, когда она происходит. Еще один метод не лабораторный, а вычислительный. Но обычно математический анализ используется вместе с испытаниями.

Определение термина

Образец растягивается на испытательной машине. При этом сначала он удлиняется в размере, а поперечное сечение становится уже, а затем образуется шейка – место, где самый тонкий диаметр, именно здесь заготовка разорвется. Это актуально для вязких сплавов, в то время как хрупкие, к ним относится чугун и твердая сталь, растягиваются совсем незначительно без образования шейки. Подробнее посмотрим на видео:

Виды ПП

Временное сопротивление разрыву определяют по различным воздействиям, согласно этому его классифицируют по:

- сжатию – на образец действуют механические силы давления;

- изгибу – деталь сгибают в различные стороны;

- кручению – проверяется пригодность для использования в качестве крутящегося вала;

- растяжению – подробный пример проверки мы привели выше.

Предел прочности на растяжение стали

Стальные конструкции давно заменили прочие материалы, так как они обладают отличными эксплуатационными характеристиками – долговечностью, надежностью и безопасностью. В зависимости от применяемой технологии, он подразделяется на марки. От самой обычной с ПП в 300 Мпа, до наиболее твердой с высоким содержанием углерода – 900 Мпа. Это зависит от двух показателей:

- Какие способы термообработки применялись – отжиг, закалка, криообработка.

- Какие примеси содержатся в составе. Одни считаются вредными, от них избавляются для чистоты сплава, а вторые добавляют для укрепления.

Предел текучести и временное сопротивление

Новый термин обозначается в технической литературе буквой Т. Показатель актуален исключительно для пластичных материалов и обозначает, как долго может деформироваться образец без увеличения на него внешней нагрузки.

Обычно после преодоления этого порога кристаллическая решетка сильно меняется, перестраивается. Результатом выступают пластические деформации. Они не являются нежелательными, напротив, происходит самоупрочнение металла.

Усталость стали

Второе название – предел выносливости. Его обозначают буквой R. Это аналогичный показатель, то есть он определяет, какая сила может воздействовать на элемент, но не в единичном случае, а в цикле. То есть на подопытный эталон циклично, раз за разом действуют определенные давления. Среднее количество повторений – 10 в седьмой степени. Именно столько раз металл должен без деформаций и потери своих характеристик выдержать воздействие.

Если проводить эмпирические испытания, то потребуется множество времени – нужно проверить все значения силы, прикладывая ее по множеству циклов. Поэтому обычно коэффициент рассчитывается математически.

Предел пропорциональности

Это показатель, определяющий длительность оказываемых нагрузок к деформации тела. При этом оба значения должны изменяться в разный степени по закону Гука. Простыми словами: чем больше оказывается сжатие (растяжение), тем сильнее деформируется образец.

Значение каждого материала находится между абсолютной и классической упругостью. То есть если изменения обратимы, после того как сила перестала действовать (форма стала прежняя – пример, сжатие пружины), то такие параметры нельзя называть пропорциональными.

Как определяют свойства металлов

Проверяют не только то, что называют пределом прочности, но и остальные характеристики стали, например, твердость. Испытания проводят следующим образом: в образец вдавливают шарик или конус из алмаза – наиболее прочной породы. Чем крепче материал, тем меньше след остается. Более глубокие, с широким диаметром отпечатки остаются на мягких сплавах. Еще один опыт – на удар. Воздействие оказывается только после заранее сделанного надреза на заготовке. То есть разрушение проверяется для наиболее уязвимого участка.

Механические свойства

Различают 5 характеристик:

- Предел прочности стали при растяжении и на разрыв это – временное сопротивление внешним силам, напряжение, возникающее внутри.

- Пластичность – это возможность деформироваться, менять форму, но сохранять внутреннюю структуру.

- Твердость – готовность встретиться с более твердым материалом и не получить значительных ущербов.

- Ударная вязкость – способность сопротивляться ударам.

- Усталость – длительность сохранения качеств под воздействием цикличных нагрузок.

Классы прочности и их обозначения

Все категории записаны в нормативных документах – ГОСТах, по ним все российские предприниматели изготавливают любой металлопрокат и прочие металлические изделия. Вот соответствие обозначения и параметра в таблице:

| Класс | Временное сопротивление, Н/мм2 |

| 265 | 430 |

| 295 | 430 |

| 315 | 450 |

| 325 | 450 |

| 345 | 490 |

| 355 | 490 |

| 375 | 510 |

| 390 | 510 |

| 440 | 590 |

Видим, что для некоторых классов остается одинаковыми показатели ПП, это объясняется тем, что при равных значениях у них может различаться текучесть или относительное удлинение. В зависимости от этого возможна различная максимальная толщина металлопроката.

Формула удельной прочности

R с индексом «у» – обозначение данного параметра в физике. Рассчитывается как ПП (в записи – R) поделенное на плотность – d. То есть этот расчет имеет практическую ценность и учитывает теоретические знания о свойствах стали для применения в жизни. Инженеры могут сказать, как меняется временное сопротивление в зависимости от массы, объема изделия. Логично, что чем тоньше лист, тем легче его деформировать.

Формула выглядит так:

Ry = R/d

Здесь будет логичным объяснить, в чем измеряется удельный предел прочности. В Н/мм2 – это вытекает из предложенного алгоритма вычисления.

Использование свойств металлов

Два важных показателя – пластичность и ПП – взаимосвязаны. Материалы с большим первым параметром намного медленнее разрушаются. Они хорошо меняют свою форму, подвергаются различным видам металлообработке, в том числе объемной штамповке – поэтому из листов делают элементы кузова автомобиля. При малой пластичности сплавы называют хрупкими. Они могут быть очень твердыми, но при этом плохо тянуться, изгибаться и деформироваться, например, титан.

Сопротивление

Есть два типа:

- Нормативное – прописано для каждого типа стали в ГОСТах.

- Расчетное – получается после вычислений в конкретном проекте.

Первый вариант скорее теоретический, для практических задач используется второй.

Пути увеличения прочностных характеристик

Есть несколько способов это сделать, два основных:

- добавка примесей;

- термообработка, например, закал.

Иногда они используются вместе.

Общие сведения о сталях

Все они обладают химическими свойствами и механическими. Ниже подробнее поговорим о способах увеличения прочности, но для начала представим схему, на которой представлены все разновидности:

Также посмотрим более подробное видео:

Все они обладают химическими свойствами и механическими. Ниже подробнее поговорим о способах увеличения прочности, но для начала представим схему, на которой представлены все разновидности:

Углерод

Чем больше углеродность вещества, тем выше твердость и меньше пластичность. Но в составе не должно быть более 1% химического компонента, так как большее количество приводит к обратному эффекту.

Марганец

Очень полезная добавка, но при массовой доле не более двух процентов. Обычно Mn добавляют для улучшения качеств обрабатываемости. Материал становится более подвержен ковке и свариванию. Это объясняется вытеснением кислорода и серы.

Кремний

Эффективно повышает прочностные характеристики, при этом не затрагивая пластичность. Максимальное содержание – 0,6%, иногда достаточно и 0,1%. Хорошо сочетается с другими примесями, в совокупности можно увеличить устойчивость к коррозии.

Азот и кислород

Если они попадают в сплав, но ухудшают его характеристики, при изготовлении от них пытаются избавиться.

Легирующие добавки

Также можно встретить следующие примеси:

- Хром – увеличивает твёрдость.

- Молибден – защищает от ржавчины.

- Ванадий – для упругости.

- Никель – хорошо влияет на прокаливаемость, но может привести к хрупкости.

Эти и другие химические вещества должны применяться в строгих пропорциях в соответствии с формулами. В статье мы рассказали про предел прочности (кратковременное сопротивление) – что это, и как с ним работать. Также дали несколько таблиц, которым можно пользоваться при работе. В качестве завершения, давайте посмотрим видеоролик:

Чтобы уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по телефонам 8 (908) 135-59-82; (473) 239-65-79; 8 (800) 707-53-38. Они ответят на все ваши вопросы.

Источник

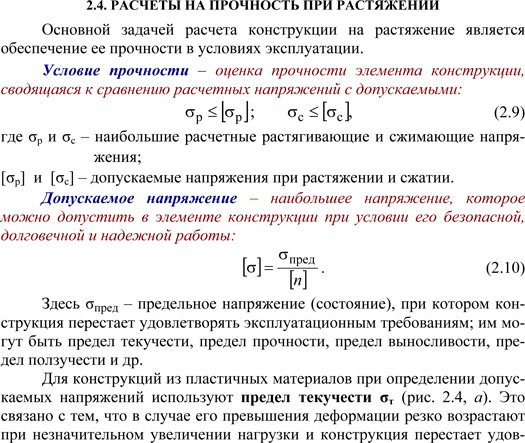

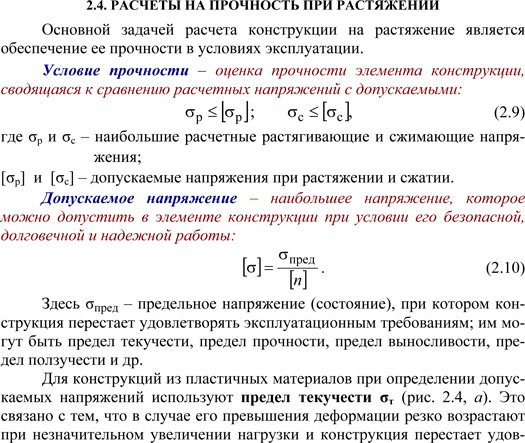

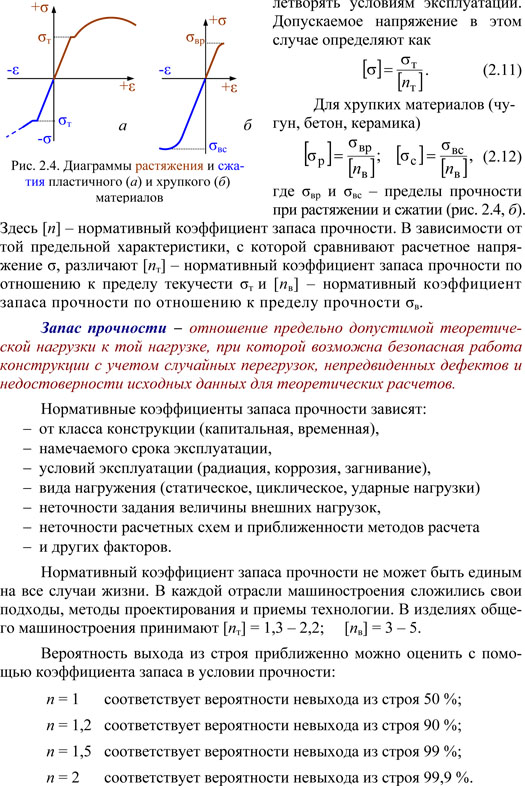

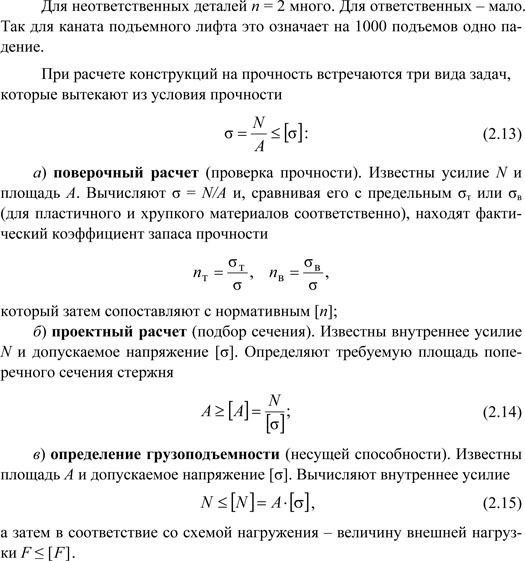

2.4. РАСЧЕТЫ НА ПРОЧНОСТЬ ПРИ РАСТЯЖЕНИИ Основной задачей расчета конструкции на растяжение является обеспечение ее прочности в условиях эксплуатации. Условие прочности – оценка прочности элемента конструкции, сводящаяся к сравнению расчетных напряжений с допускаемыми: σ≤рσ[р ]; σ с ≤[ с],σ (2.9) где σр и σс – наибольшие расчетные растягивающие и сжимающие напряжения; [σр] и [σс] – допускаемые напряжения при растяжении и сжатии. Допускаемое напряжение – наибольшее напряжение, которое можно допустить в элементе конструкции при условии его безопасной, долговечной и надежной работы: Здесь σпред – предельное напряжение (состояние), при котором конструкция перестает удовлетворять эксплуатационным требованиям; им мо- гут быть предел текучести, предел прочности, предел выносливости, пре- дел ползучести и др. Для конструкций из пластичных материалов при определении допускаемых напряжений используют предел текучести σт (рис. 2.4, а). Это связано с тем, что в случае его превышения деформации резко возрастают при незначительном увеличении нагрузки и конструкция перестает удовлетворять условиям эксплуатации. Допускаемое напряжение в этом случае определяют как Для хрупких материалов (чугун, бетон, керамика) где σвр и σвс – пределы прочности при растяжении и сжатии (рис. 2.4, б). Здесь [n] – нормативный коэффициент запаса прочности. В зависимости от той предельной характеристики, с которой сравнивают расчетное напряжение σ, различают [nт] – нормативный коэффициент запаса прочности по отношению к пределу текучести σт и [nв] – нормативный коэффициент запаса прочности по отношению к пределу прочности σв. Запас прочности – отношение предельно допустимой теоретической нагрузки к той нагрузке, при которой возможна безопасная работа конструкции с учетом случайных перегрузок, непредвиденных дефектов и недостоверности исходных данных для теоретических расчетов. Нормативные коэффициенты запаса прочности зависят: − от класса конструкции (капитальная, временная), − намечаемого срока эксплуатации, − условий эксплуатации (радиация, коррозия, загнивание), − вида нагружения (статическое, циклическое, ударные нагрузки) − неточности задания величины внешних нагрузок, − неточности расчетных схем и приближенности методов расчета − и других факторов. Нормативный коэффициент запаса прочности не может быть единым на все случаи жизни. В каждой отрасли машиностроения сложились свои подходы, методы проектирования и приемы технологии. В изделиях общего машиностроения принимают [nт] = 1,3 – 2,2; [nв] = 3 – 5. Вероятность выхода из строя приближенно можно оценить с помощью коэффициента запаса в условии прочности: n = 1 соответствует вероятности невыхода из строя 50 %; n = 1,2 соответствует вероятности невыхода из строя 90 %; n = 1,5 соответствует вероятности невыхода из строя 99 %; n = 2 соответствует вероятности невыхода из строя 99,9 %. Для неответственных деталей n = 2 много. Для ответственных – мало. Так для каната подъемного лифта это означает на 1000 подъемов одно падение. При расчете конструкций на прочность встречаются три вида задач, которые вытекают из условия прочности а) поверочный расчет (проверка прочности). Известны усилие N и площадь A. Вычисляют σ = N/A и, сравнивая его с предельным σт или σв (для пластичного и хрупкого материалов соответственно), находят фактический коэффициент запаса прочности который затем сопоставляют с нормативным [n]; б) проектный расчет (подбор сечения). Известны внутреннее усилие N и допускаемое напряжение [σ]. Определяют требуемую площадь поперечного сечения стержня в) определение грузоподъемности (несущей способности). Известны площадь А и допускаемое напряжение [σ]. Вычисляют внутреннее усилие N≤N[ ] = ⋅[σ]A, (2.15) а затем в соответствие со схемой нагружения – величину внешней нагрузки F ≤ [F].

Источник

Министерство транспорта Российской Федерации

Федеральное государственное бюджетное образовательное учреждение

Высшего профессионального образования

Ульяновское высшее авиационное училище

Гражданской авиации (институт)

И.Н. Карпунина

Н.Ф. Леденева

И.А. Мельникова

И.Е. Сиднева

МЕХАНИКА

Методические указания

по выполнению расчетно-графических работ

(раздел «Сопротивление материалов»)

Ульяновск 2012

ББК В2

К 26

Карпунина, И. Н. Механика : метод. указания по выполнению расчетно-графических работ (раздел «Сопротивление материалов») / И. Н. Карпунина, Н. Ф. Леденева, И. А. Мель-никова, И. Е. Сиднева. – Ульяновск : УВАУ ГА(И), 2012. – 44 с.

Содержат задания и методические рекомендации по выполнению расчетно-графических работ по курсу «Механика» (раздел «Сопротивление материалов»). Для каждой темы приведены 30 вариантов схем, для каждой схемы – по 10 вариантов числовых значений.

Предназначены для курсантов направления 161000.62 – Аэронавигация, профилей подготовки 161000.62.08 – Поисковое и аварийно-спасательное обеспечение полетов воздушных судов и 161000.6209 – Обеспечение авиационной безопасности; для курсантов направления 280700.62 – Техносферная безопасность, профиля подготовки 280700.62.02 – Безопасность технологических процессов и производств.

Печатается по решению Редсовета института.

© Ульяновское высшее авиационное училище

гражданской авиации (институт), 2012

оглавление

1. Растяжение и сжатие. 4

1.1. Основные понятия. 4

1.2. Построение эпюр продольных сил, нормальных напряжений

и осевых перемещений. 6

1.3. Условие прочности при растяжении (сжатии) 8

1.4. Задание на расчетно-графическую работу № 1. 9

1.5. Пример выполнения расчетно-графической работы № 1. 9

1.6. Варианты расчетных схем.. 13

2. Сдвиг и кручение. 19

2.1. Основные понятия. 19

2.2. Задание на расчетно-графическую работу № 2. 20

2.3. Пример выполнения расчетно-графической работы № 2. 21

2.4. Варианты расчетных схем.. 24

3. Изгиб. 28

3.1. Основные понятия. 28

3.2. Задание на расчетно-графическую работу № 3. 30

3.3. Пример выполнения расчетно-графической работы № 3. 30

3.4. Варианты расчетных схем.. 34

Библиографический список. 42

РАСТЯЖЕНИЕ И СЖАТИЕ

Основные понятия

Растяжение (сжатие) – такой вид нагружения, при котором в поперечных сечениях бруса возникает только продольная сила N. При растяжении продольная сила направлена от сечения, при сжатии – к сечению.

На растяжение (сжатие) работают тросы, тяги приводов управления, шатуны, болты и многие другие детали.

Как показывает опыт, плоские поперечные сечения, перпендикулярные оси бруса, остаются плоскими и перпендикулярными к его оси при растяжении или сжатии (рис. 1.1). Это положение называют гипотезой плоских сечений. Из этой гипотезы следует, что напряжение во всех точках поперечного сечения одинаково, а значит, его можно найти как отношение внутренней силы N к площади поперечного сечения А.

Рис. 1.1

В поперечном сечении I–I при растяжении (сжатии) возникает только нормальное напряжение s, так как сила N перпендикулярна плоскости сечения:

. (1.1)

Под действием растягивающей силы (рис. 1.2) происходит удлинение бруса в продольном направлении и одновременное сужение в поперечном направлении.

Рис. 1.2

Абсолютное удлинение бруса:

. (1.2)

Относительное удлинение (относительная продольная деформация):

.(1.3)

Абсолютное сужение:

. (1.4)

Относительное сужение (относительная поперечная деформация):

. (1.5)

При растяжении абсолютная и относительная продольные деформации – величины положительные, поперечная деформация – величина отрицательная (так как ). При сжатии, наоборот, поперечная деформация – положительна, продольная – отрицательна.

Как показывает опыт, продольная и поперечная деформации связаны прямопропорциональной зависимостью:

, (1.6)

где m – коэффициент поперечной деформации (коэффициент Пуассона) – физическая постоянная материала, характеризующая его упругие свойства.

Величина коэффициента Пуассона определяется опытным путем. Его значения для разных материалов лежат в пределах . Для большинства сталей m = 0,3.

Для большинства материалов в определенных пределах справедлив закон Гука. Применительно к растяжению (сжатию) закон Гука формулируется так: нормальное напряжение при растяжении (сжатии) прямопропорционально относительной продольной деформации:

, (1.7)

где Е – модуль упругости (модуль Юнга) – физическая постоянная, характеризующая жесткость материала. Для сталей E = 2 × 105 МПа.

Подставим в формулу (1.7) зависимости для определения напряжения (1.1) и деформаций (1.3). Получим

,

откуда

. (1.8)

По формуле (1.8) определяют абсолютное удлинение (укорочение) бруса. Произведение EA называется жесткостью при растяжении (сжатии).

1.2. Построение эпюр продольных сил, нормальных напряжений

и осевых перемещений

Для проведения расчетов на прочность и жесткость необходимо знать, как изменяются продольные силы, нормальные напряжения и осевые перемещения по длине бруса. С этой целью строят специальные графики, называемые эпюрами. Рассмотрим построение эпюр на следующем примере.

Пусть ступенчатый брус с площадью поперечного сечения А в правой части и 2А – в левой нагружен осевыми силами F и 4F (рис. 1.3, а). Последовательность расчета бруса такова:

1. Разбиваем брус на участки, границами которых являются точки приложения сосредоточенных сил и места изменения поперечного сечения.

2. Методом сечений на каждом участке определяем продольную силу N. Расчет начинаем со свободного конца бруса. Разрежем третий участок произвольным поперечным сечением и отбросим левую часть. Покажем оставшуюся часть бруса и заменим действие отброшен-ной части продольной силой N3 (рис. 1.3, б).

Составляем уравнение равновесия:

, , .

Таким образом, третий участок испытывает сжатие ( ). По аналогии на втором и первом участках имеем

, ,

т. е. первые два участка испытывают растяжение.

s

Для построения эпюры продольных сил (рис. 1.3, д) проводим нулевую линию 0–0 параллельно оси бруса. Будем откладывать положительные величины вверх, а отрицательные – вниз от нулевой линии. На первом участке , т. е. первые два участка испытывают

растяжение. Поскольку сечение было сделано произ-вольно, можно утверждать, что в любом сечении на первом участке , т. е. эпюра имеет вид прямо-угольника, высота которого в выбранном масштабе равна силе 3F и отложена вверх от нулевой линии.

Рис. 1.3

По аналогии строится эпюра на втором и третьем участках.

3. Находим нормальное напряжение, возникающее в поперечных сечениях бруса на каждом участке:

.

На первом участке продольная сила N1 = 3F, площадь поперечного сечения – 2А, поэтому

.

На втором и третьем участках имеем

, .

Откладывая от нулевой линии найденные значения в масштабе, строим эпюру нормальных напряжений (рис. 1.3, е). Из эпюры видим, в частности, что максимальное напряжение возникает на втором участке.

4. Вычисляем осевые перемещения Δ. В заделке перемещение отсутствует (Δ = 0), поэтому расчеты начнем с заделки. В начале первого участка (z = 0) Δ0 = 0. В конце первого участка (z = 2a) перемещение будет равно удлинению бруса на этом участке, которое найдем по формуле (1.8):

,

.

В конце второго участка (z = 3a) перемещение будет складываться из перемещения правого конца первого участка и удлинения второго участка:

.

По аналогии на третьем участке (z = 4a):

.

В промежуточных точках участков перемещения определяются точками прямых, соединяющих значения Δ на границах участков, так как удлинение прямопропорционально расстоянию до сечения. С учетом этого строим эпюру осевых перемещений (рис. 1.3, ж). Из эпюры, в частности, видно, что свободный конец бруса переместится вправо (знак «+») на величину

Иногда производится расчет по условию жесткости, в соответствии с которым максимальное перемещение сравнивается с допускаемым значением осевого перемещения [Δ]: .

Условие прочности при растяжении (сжатии)

При расчете на прочность по допускаемым напряжениям считается, что прочность обеспечена, если максимальное возникающее в нем напряжение не превышает допускаемого напряжения, поэтому при растяжении (сжатии) условие прочности имеет следующий вид:

, (1.9)

здесь

или

где sТ – предел текучести; sВ– предел прочности; [n] – заданный запас прочности.

Условие прочности позволяет решать три типа задач:

1. Определение необходимых размеров поперечного сечения бруса.

Из неравенства (1.9) находится необходимая площадь поперечного сечения бруса:

.

Если сечение бруса – круг, то, зная площадь сечения, находят его диаметр; если сечение – прямоугольник, то по заданному соотношению сторон находят их размеры. Сечение бруса может быть стандартным профилем (уголок, двутавр, швеллер), в этом случае по найденной площади сечения находят соответствующий профиль по ГОСТам сортамента проката.

2. Определение безопасной нагрузки для бруса.

Из условия прочности (1.9) допустимое значение продольной силы, возникающей в брусе, удовлетворяет следующему условию:

.

По найденному значению Ν определяется и безопасная внешняя осевая нагрузка F. Если продольная сила постоянна по длине бруса, то F = Ν.

3. Проверка прочности бруса.

По заданным нагрузкам и размерам бруса определяется максимальное напряжение, возникающее в нем, и сравнивается с допустимым. Расхождение этих величин характеризует недогрузку или перегрузку бруса:

.

Рекомендуется, чтобы эта величина лежала в пределах ± 5 %.

Если материал бруса по-разному сопротивляется растяжению и сжатию, то проверку прочности ведут отдельно для растянутых и сжатых участков:

, .

Задание на расчетно-графическую работу № 1

Расчетно-графическая работа № 1 по теме «Растяжение и сжатие» включает две задачи: подбор сечений статически определимого бруса из хрупкого материала (чугуна) и определение безопасной нагрузки для статически определимого бруса.

Задача 1. Для чугунного бруса построить эпюру продольных сил. Из расчета на прочность подобрать размеры круглого и квадратного поперечных сечений участков бруса.

| Вариант | I | II | III | IV | V | VI | VII | VIII | IX | X |

| F, кH | ||||||||||

| sВР, МПа | ||||||||||

| sВС, МПа | ||||||||||

| [n] | 2,5 | 3,0 | 3,5 | 4,0 | 3,5 | 2,5 | 3,0 | 3,5 | 4,0 | 3,5 |

Варианты расчетных схем к задаче 1 приведены на с. 13–15.

Задача 2. Для стального бруса построить эпюры продольных сил, нормальных напряжений и осевых перемещений. Из расчета на прочность по допускаемым напряжениям определить безопасное значение силы F. Вычислить перемещение точки приложения этой силы.

| Вариант | I | II | III | IV | V | VI | VII | VIII | IX | X |

| A, мм2 | ||||||||||

| l, мм | ||||||||||

| [s], МПа |

Варианты расчетных схем к задаче 2 приведены на с. 16–18.

Дата добавления: 2017-02-11; просмотров: 3442 | Нарушение авторских прав | Изречения для студентов

Читайте также:

Рекомендуемый контект:

Поиск на сайте:

© 2015-2020 lektsii.org — Контакты — Последнее добавление

Источник