Растяжение трубы под давлением

При транспортировке и хранении жидких сред, организации технологического процесса, использовании систем гидропривода, теплообмена и во многих других случаях неизбежно возникает необходимость работы технических объектов под действием гидростатического давления.

Комплексный расчет трубопроводов и их элементов на прочность выполняется в соответствии с ГОСТ 32388-2013, расчет сосудов и аппаратов по ГОСТ 34233.1-2017. Данные нормативные документы регламентируют, кроме всего прочего, номинальные допускаемые напряжения стенок трубопроводов и сосудов под давлением. Здесь же мы ограничимся онлайн расчетом напряженно-деформированного состояния самых общих задач – трубопровода, толстостенной и составной трубы, а так же тонкостенной осесимметричной оболочки.

Расчет прочности трубопровода

Прочностной расчет трубопровода – наиболее распространенная задача, и здесь, кроме определения напряжений и деформаций по заданной толщине стенки и давлению, рассчитывается толщина стенки трубы с учетом заданной скорости коррозии и допускаемого номинального напряжения. Скорость коррозии в целом зависит от проводимой среды и скорости потока, и рассчитывается по отраслевым стандартам.

В местах приварки плоских фланцев, приварной арматуры и других жестких элементов наблюдается краевой эффект – возникновение изгибных напряжений вследствие ограничения свободного расширения трубопровода под действием давления. В алгоритме реализована возможность учета краевого эффекта при расчете напряжений.

Исходные данные:

D – диаметр трубопровода, в миллиметрах;

t – толщина стенки трубы, в миллиметрах;

P – давление в трубопроводе, в паскалях;

E – модуль упругости материала, в паскалях;

ν – коэффициент Пуассона;

s – скорость коррозии, в миллиметрах / год;

[σ] – допускаемые номинальные напряжения, в мегапаскалях.

РАСЧЕТ ТРУБОПРОВОДА ПОД ДАВЛЕНИЕМ

Внутренний диаметр трубопровода D, мм

Толщина стенки трубы t, мм

Давление в трубопроводе P, Па

Модуль упругости Е, Па

Коэффициент Пуассона ν

Учитывать краевой эффект

Эквивалентные напряжения стенки σ, МПа

Радиальные перемещения точек трубы Х, мм

Скорость коррозии стенки трубы S, мм/год

Срок службы трубопровода Т, лет

Номинальные напряжения [σ], МПа

Расчетная толщина стенки tрасч, мм

Эквивалентные напряжения:

σ = π×D/2t;

Радиальные перемещения точек трубы:

X = (D / 2E)×(P×D / 2t – (ν×P×D / 4t));

Расчетная толщина стенки:

tрасч = P×D / 2[σ] + T×S.

Расчет напряженно-деформированного состояния сферы

Выполнен расчет частного случая осесимметричной оболочки – сферы под внутренним давлением.

Исходные данные:

P – давление внутри сферы, в паскалях;

D – диаметр сферы, в миллиметрах;

t – толщина стенки, в миллиметрах;

E – модуль упругости материала, в паскалях;

ν – коэффициент Пуассона.

РАСЧЕТ СФЕРЫ ПОД ВНУТРЕННИМ ДАВЛЕНИЕМ

Давление Р, Па

Внутренний диаметр сферы D, мм

Толщина стенки t, мм

Модуль упругости Е, Па

Коэффициент Пуассона ν

Эквивалентные напряжения σ, МПа

Радиальные перемещения стенки Х, мм

Эквивалентные напряжения:

σ = P×D/4t;

Радиальные перемещения стенки:

X = (D×σ / 2E)×(1 – ν).

Расчеты тонкостенных осесимметричных оболочек

В технике широко применяются такие конструкции, которые с точки зрения расчета на прочность и жесткость могут быть отнесены к тонкостенным осесимметричным оболочкам вращения. В основном это различного рода сосуды под давлением. Оболочки такого типа рассчитываются по безмоментной теории и в них рассматриваются только нормальные напряжения в меридианальном направлении (вдоль образующей) и в окружном направлении (перпендикулярном меридианальному). Ниже даны вычисления эквивалентных напряжений в заданной точке осесимметричных оболочек произвольной геометрии.

Исходные данные:

P – давление внутри оболочки, в паскалях;

r – внутренний радиус оболочки в исследуемой точке поверхности, в миллиметрах;

R – меридианальный радиус оболочки в исследуемой точке поверхности, в миллиметрах;

Н – расстояние по вертикали (вдоль оси оболочки) от центра радиуса R до исследуемой точки оболочки, в миллиметрах;

t – толщина стенки, в миллиметрах;

α – угол наклона образующей оболочки к оси (применяется только при прямолинейной образующей, в остальных случаях следует оставить поле пустым), в градусах;

РАСЧЕТ ОСЕСИММЕТРИЧНОЙ ОБОЛОЧКИ ПОД ВНУТРЕННИМ ДАВЛЕНИЕМ

Давление Р, Па

Внутренний осевой радиус оболочки r, мм

Меридианальный радиус оболочки R, мм

Вертикальное расстояние от центра окружности

радиуса R до точки оболочки, Н, мм

Толщина стенки t, мм

Угол наклона α, град

Эквивалентные напряжения σ, МПа

Напряжения в меридианальном направлении:

σm = P×r / 2t×cosβ,

где β – угол между касательной к образующей оболочки и ее осью.

Напряжения в окружном направлении:

σt×sinβ / r + σm / R = 1 – уравнение Лапласа.

Расчет толстостенной трубы под внутренним и внешним давлением

В случае, если толщина стенки трубы превышает одну десятую среднего радиуса поперечного сечения, то труба считается толстостенной и расчет прочности не допускается проводить по методике расчета тонкостенных труб. Причиной этому является изменение окружных напряжений по толщине стенки трубы (в тонкостенных трубах оно принято постоянным), а так же то, что в наружных слоях стенки трубы радиальные напряжения сравнимы по значению с окружными напряжениями и их действием пренебрегать уже нельзя.

Ниже рассчитываются напряжения толстостенной трубы в радиальном, окружном и осевом направлении, а так же эквивалентные напряжения по III теории прочности в произвольно взятой точке.

Исходные данные:

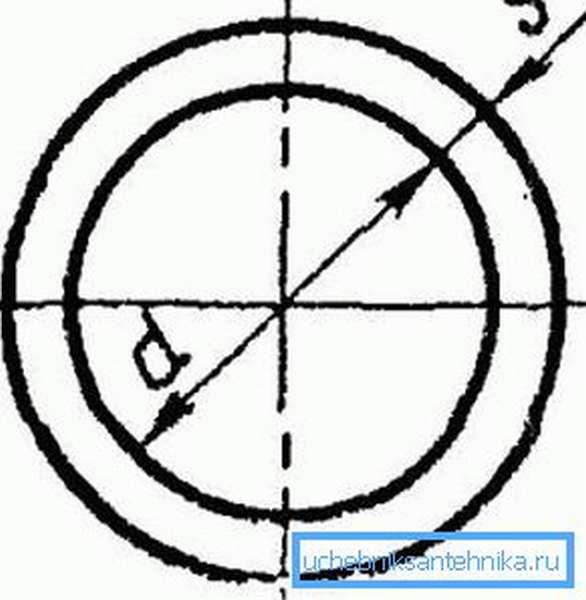

R1 – внутренний радиус трубы, в миллиметрах;

R2 – внешний радиус трубы, в миллиметрах;

r – радиус исследуемой точки стенки трубы, в миллиметрах;

P1 – внутреннее давление, в паскалях;

P2 – внешнее давление, в паскалях;

F – нагрузка в осевом направлении, в ньютонах;

E – модуль упругости, в паскалях;

ν – коэффициент Пуассона.

РАСЧЕТ ТОЛСТОСТЕННОЙ ТРУБЫ ПОД ДАВЛЕНИЕМ

Внутренний радиус R1, мм

Внешний радиус R2, мм

Радиус точки r, мм

Внутреннее давление Р1, Па

Внешнее давление Р2, Па

Сила в осевом направлении F, H

Модуль упругости Е, Па

Коэффициент Пуассона ν

Напряжения в радиальном направлении σr, МПа

Напряжения в окружном направлении σt, МПа

Напряжения в осевом направлении σz, МПа

Эквивалентные напряжения в точке σэкв, МПа

Радиальные перемещения стенки Х, мм

Напряжения в радиальном направлении:

σr = ((P1×R12 – P2×R22) / (R22 – R12)) – ((P1 – P2)×R12×R22 / (R22 – R12))×(1/r 2);

Напряжения в окружном направлении:

σt = ((P1×R12 – P2×R22) / (R22 – R12)) + ((P1 – P2)×R12×R22 / (R22 – R12))×(1/r 2);

Напряжения в осевом направлении:

σz = F/(π×(R22 – R12)).

Расчет составной трубы

Минимально возможные максимальные напряжения в трубе, нагруженной внутренним давлением не могут быть меньше удвоенного значения давления нагрузки вне зависимости от толщины стенки трубы. В случае, если номинальные допустимые напряжения лежат ниже этого значения, могут быть применены составные трубы. В этом случае внешняя труба устанавливается на внутреннюю с натягом, тем самым разгружая ее внутренние слои и сама воспринимает часть приложенной нагрузки.

Ниже выполнен расчет натяга из условий равнопрочности внутренней и внешней трубы, расчет оптимального диаметра сопряжения, обеспечивающего минимальные напряжения, а так же расчет контактного давления между смежными стенками трубы. По результатам данного расчета можно вычислить напряжения в произвольной точке составной трубы, воспользовавшись выше приведенным расчетом толстостенных труб.

Исходные данные:

D1 – внутренний диаметр трубы, в миллиметрах;

D2 – номинальный смежный диаметр трубы, в миллиметрах;

D3 – внешний диаметр трубы, в миллиметрах;

Δ – натяг составной трубы, в миллиметрах;

P – внутреннее давление в трубе, в паскалях;

E – модуль упругости, в паскалях;

РАСЧЕТ СОСТАВНОЙ ТРУБЫ

Диаметр D1, мм

Номинальный диаметр D2, мм

Диаметр D3, мм

Натяг Δ, мм

Давление в трубопроводе Р, Па

Модуль упругости Е, Па

Контактное давление, МПа

Натяг из условия равнопрочности Δ0, мм

Диаметр сопряжения

из условия минимальных напряжений D0, мм

©ООО”Кайтек”, 2020. Любое использование либо копирование материалов или подборки материалов сайта, может осуществляться лишь с разрешения автора (правообладателя) и только при наличии ссылки на сайт www.caetec.ru

Источник

При монтаже бытовых трубопроводов расчет не делают, поскольку для этих целей используют стандартные трубы, прочности которых достаточно, дабы выдержать давление воды, газа и пр. А вот строить промышленные магистрали без определенного расчета как правило страшно, поскольку это может привести к стремительному выходу из строя системы и другим неприятным последствиям.

В данной статье мы рассмотрим базы того, как выполняется расчет прочности трубы, и некоторых других параметров, каковые нужно знать, перед тем как выстроить конструкцию.

Расчет прочности

Нужно заявить, что расчет прочности трубы нужен не только чтобы магистраль была надежной. Это кроме этого разрешит избежать перерасхода средств, поскольку излишняя прочность приведет к удорожанию строительства. Исходя из этого проектирование есть не меньше серьёзным этапом строительства трубопровода, чем его монтаж.

Итак, этот расчет подразумевает определение нескольких главных параметров:

- Внутренний диаметр трубы в зависимости от скорости потока транспортируемой жидкости,

- Внутренний диаметр в зависимости от гидравлического сопротивления,

- Толщина стенок.

Любой параметр определяется по определенным формулам, с которыми мы ознакомимся ниже.

Расчет внутреннего диаметра

Выяснить оптимальный внутренний диаметр трубы при заданной скорости протекания жидкости в ее расходе и трубопроводе возможно своими руками по формуле – D=4Q3600v?y м, где:

- Q — расход жидкости, измеряется в мг/ч.

- v — скорость протекания жидкости в трубопроводе, измеряется в м/сек.

- y — удельный вес жидкости при заданных параметрах, измеряется в кг/м3. Данное значение принимается по справочникам.

Скорость перемещения различных жидкостей и газов определенны расчетами, и обоснованы практическими опытами. Исходя из этого, при расчетах возможно воспользоваться следующими данными:

| Для воды и всевозможных маловязких жидкостей (таких как ацетон, спирт, не сильный растворы кислот и щелочей, бензин и пр.) | 15 — 30 м/сек |

| Для газов большого давления и перегретого пара | 30-60 м/сек |

| Для насыщенного пара и сжатого воздуха | 20 — 40 м/сек |

Из вышеприведенной формулы направляться, что диаметр сечения трубопровода зависит от скорости протекания жидкости. Чем она выше, тем проходное сечение должно быть меньше, соответственно, ниже будут и затраты на постройку конструкции.

Гидравлическое сопротивление

При перемещении жидкости либо газа по трубопроводу в обязательном порядке появляется сопротивление в следствии трения транспортируемого продукта о стены трубы и всевозможные преграды в системе. Это сопротивление именуют гидравлическим. Чем выше ее протекания плотность и скорость жидкости, тем больше гидравлическое сопротивление.

Диаметр трубопровода возможно выяснить по заданной утрата напора.

Инструкция по исполнению данного расчета выглядит следующим образом – D=?L?p•y•v2g кгс/см2, где:

- ?p = P1-Р2 — заданная или допускаемая утрата давления между начальной и конечной точкой трубопровода, измеряется в кгс/см2.

- L — протяженность магистрали.

- ? — коэффициент гидравлического сопротивления, может составлять 0,02—0,04.

- g — ускорение силы тяжести, которое равняется 9,81м/сек.

Само собой разумеется, этот расчет разрешает выяснить утрату давления в прямой трубе. Что касается определения этого фасонных частей и показателя арматуры, то его находят по утрата давления на прямом участке трубы соответствующего диаметра и с эквивалентной длиной.

Эквивалентной длиной именуют прямой участок трубы, гидравлическое сопротивление которого равняется сопротивлению фасонной части при равных других условиях.

Толщина стены

Главным параметром трубы, который воздействует на прочность, есть толщина стены.

Данный показатель зависит от нескольких факторов:

- Внутреннего и наружного давления, оказываемого на трубу,

- Диаметра трубопровода,

- Материала, из которого выполнена труба и его коррозионной стойкости.

На большая часть трубопроводов воздействует только внутреннее давление. Внешнему же давлению подвержены вакуумные трубопроводы, и системы с рубахами, предназначенные для обогрева паром легко застывающих либо кристаллизирующихся продуктов.

Толщину стенок металлических труб, на каковые воздействует внутреннее избыточное давление, определяют расчетом на прочность и добавкой толщины, которая отводится на износ от коррозии.

Для этого употребляется следующая формула – S= Sp-C,

- Sp — расчетная толщина, измеряемая в мм.

- С — прибавка на коррозию. В большинстве случаев она образовывает 2-5 мм (для среднеагрессивных сред).

Расчетную толщину стены возможно взять по следующей формуле — Sp=pDн230?доп?+P мм, где:

- p —избыточное внутреннее давление в трубе, кгс/см2.

- Dн— наружный диаметр трубопровода.

- ?доп — допустимое напряжение на разрыв, сгс/мм2. Этот показатель возможно выяснить по справочникам, в зависимости от температуры транспортируемой жидкости и марки стали.

- ? — коэффициент прочности сварного шва. В случае если труба бесшовная, то коэффициент ?=1. Для сварных труб данный показатель может составлять 0,6—0,8, в зависимости от типа вида сварки и сварного шва.

Обратите внимание! При монтаже трубопровода, а также в случае его ремонта, нельзя устанавливать отдельные случайные подробности, выполненные из непроверенного либо малоизвестного материала, поскольку это может привести к аварии в системе.

Нужно заявить, что при расчете трубопроводов уделяют внимание не только толщине труб, но и самому материалу. К примеру, в случае если температура, при которой будет эксплуатироваться система, образовывает менее 450 градусов по шкале Цельсия, то применяют трубы, выполненные из стали марки 20.

В случае если температура транспортируемого продукта в системе будет высокой, то выбирают сталь 12Х1МФ. Это разрешает применять трубопровод с более узкими стенками. Соответственно, от толщины стенок сильно зависит и цена конструкции.

Устойчивость трубопровода

При расчете магистралей кроме прочности трубопровода ответственным параметром есть его устойчивость в продольном направлении.

Этот расчет делают из условия — S?mNкр, где

- S — продольное эквивалентное осевое упрочнение в сечении системы.

- m — коэффициент условий работы системы. Данное значение находится в справочниках.

- Nкр – критическое продольное упрочнение, при котором трубопровод теряет продольную устойчивость. Данное значение нужно определять в соответствии с существующим правилам строительной механики, с учетом изначального искривления системы, наличия балласта, который закрепляет трубопровод, и черт грунта. На обводненных участках нужно кроме этого учитывать гидростатическое действие воды.

Обратите внимание! Продольную устойчивость нужно контролировать для криволинейных участков в плоскости изгиба магистрали. На прямолинейных участках продольную устойчивость подземных участков необходимо контролировать в вертикальной плоскости, радиус начальной кривизны наряду с этим принимается равным 5000 м.

Продольное эквивалентное осевое упрочнение направляться определять в зависимости от воздействий и расчётных нагрузок с учетом поперечных и продольных перемещений магистрали.

Выполняется расчет по следующей формуле —

S=100 [(0,5- ?)?кц+?E?t]F

- ? — коэффициент линейного расширения материала трубы,

- E — переменный параметр упругости,

- ?t — температурный расчетный перепад,

- ?кц — кольцевые напряжения от внутреннего расчетного давления,

- F – площадь поперечного сечения трубопроводной магистрали.

Обратите внимание! При определении устойчивости надземных магистралей, нужно произвести расчет анкерных опор, арочных систем, анкерных висячих опор и других элементов конструкции на опрокидывания и возможность сдвига.

Классы прочности металлических труб

Дабы по окончании исполнения всех нужных расчетов прочности трубопровода легче было подобрать подходящие трубы, были введены классы прочности труб. В этом случае прочность изделий оценивается сопротивлением металла при растяжении.

Несколько прочности труб обозначается буквой «К» и нормативным значением в кгс/мм2 от 34 до 65. К примеру, газопроводы в районах средней полосы, с учетом средней температуры воздуха около 0 градусов по шкале Цельсия и рабочего давления в системе в 5,4 МПа, делают из труб класса прочности K52.

В условиях Крайнего Севера, где средняя температура образовывает -20 градусов по шкале Цельсия и рабочее давление в системе планируется в 7,4Мпа, делают газопроводы из труб класса прочности К55-К60.

Расчет массы трубы

Как правило при расчете системы может потребоваться значение массы труб, например, дабы соотнести его с несущей свойством опор либо затраты на транспортировку.

Действительно, для этого нет необходимости вычислять математическим способом, сколько весит конкретный отрезок той либо другой трубы, поскольку справочная информация содержит правильный вес погонного метра самых различных видов труб.

Достаточно только знать следующую данные:

- Материал трубы,

- Внешний диаметр,

- Толщину стенок и пр.

По окончании того как вес одного погонного метра будет известен, это значение нужно умножить на количество погонных метров.

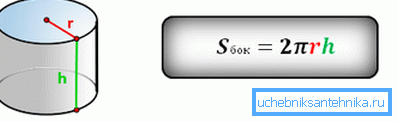

Площадь внешней поверхности

При монтаже различных магистралей может потребоваться их утепление, гидроизоляция, покраска и пр. Для этого нужно выяснить площадь трубопровода, что разрешит посчитать количество материала. Дабы выполнить этот расчет, нужно длину окружности наружного сечения умножить на длину трубы.

Формула определения окружности выглядит следующим образом — L=?D. Длину отрезка трубы обозначим как H.

При таких условиях площадь наружной окружности трубы будет выглядеть следующим образом — St=?DH м2, где:

- St — площадь поверхности трубы, которая измеряется в метрах квадратных.

- ? — Число «пи», которое постоянно равняется 3,14,

- D — внешний диаметр,

- H — как уже было сообщено выше, обозначает длину трубы в метрах.

К примеру, имеется труба длиной 5 метров и диаметров 30 см. Ее площадь поверхности равняется St=?DH=3,14*0,3*5=4,71 квадратных метров.

На базе приведенных выше формул кроме этого возможно выполнить площадь объема и расчёт трубопровода внутренних его стенок. Для этого нужно только поменять в расчетах величину внешнего диаметра на величину внутреннего. Все эти параметры смогут потребоваться при монтаже бытового трубопровода.

Вывод

Мы рассмотрели базы того, как выполняется расчет трубопроводов на устойчивость и прочность. Само собой разумеется, при монтаже промышленных магистралей выполняется значительно более сложное проектирование, которое подразумевает ряд других действий, исходя из этого данную работу делают только специалисты. Но, при устройстве бытовых системы, все нужные значения возможно определить и самостоятельно.

Из видео в данной статье возможно взять дополнительную данные по данной теме.

Загрузка…

Источник