Прочность при растяжении пленки не менее

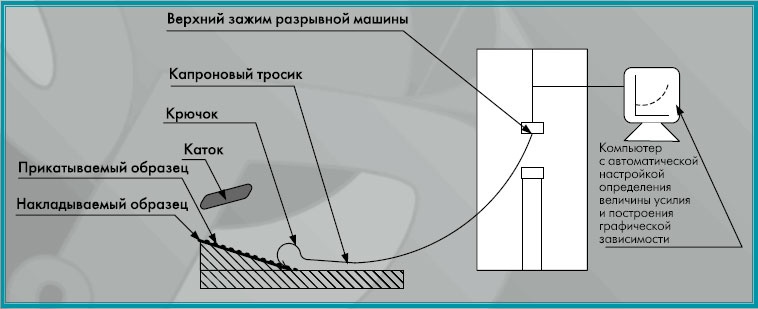

Величина самоадгезии определяется с помощью любой разрывной машины и специального приспособления, представляющего собой подиум с наклонной поверхностью, на которую помещаются образцы пленки и прикатываются металлическим роликом. Как правило, количество ходов катком ограничивают до 5 двойных ходов. Сообщение разрывной машины и подложки обеспечивается за счет витой капроновой нити и крючка. В свою очередь, нить зажимается в верхнем зажиме разрывной машины, а крючком захватывается прикатанный верхний образец пленки. Таким образом, определяют нагрузку (кПа), необходимую для разделения слипшихся образцов. Эксперимент проводят 5–6 раз с допуском на отклонение, за результат принимают средне арифметическое 5 параллельных измерений.

Описанный способ не декларирован на территории России и осуществляется на основании технических условий, прописанных на предприятии.

Установка для определения величины самоадгезии

Стандартный метод испытаний ASTM1 D3354 моделирует операцию по разделению пленок, характерную дли некоторых конечных приложений. Нагрузка (в граммах), необходимая для разделения слипшихся образцов (пять групп образцов, вырезанных размером 100 х 180 мм), измеряется балансирной системой (подобной аналитическим весам). Испытание заключается в следующем: один лист слипшегося образца закрепляется на алюминиевом блоке, подвешенном на конце балансирной балки; другой конец закрепляется на алюминиевом блоке, прикрепленном к основанию весов. Затем с другой стороны балансира добавляется груз, эквивалентный 90 ± 10 г/м, пока пленки полностью не разделятся (или пока между ними не возникнет зазор 1,9 см). Адгезия между пленками выражается в граммах; испытание ограничено грузом 200 г.

В данном случае использована установка с применением разрывной машины.

Определение величины самоадгезии осуществляется по формуле: Самоагдезия, кПа = Нагрузка,Н/A0

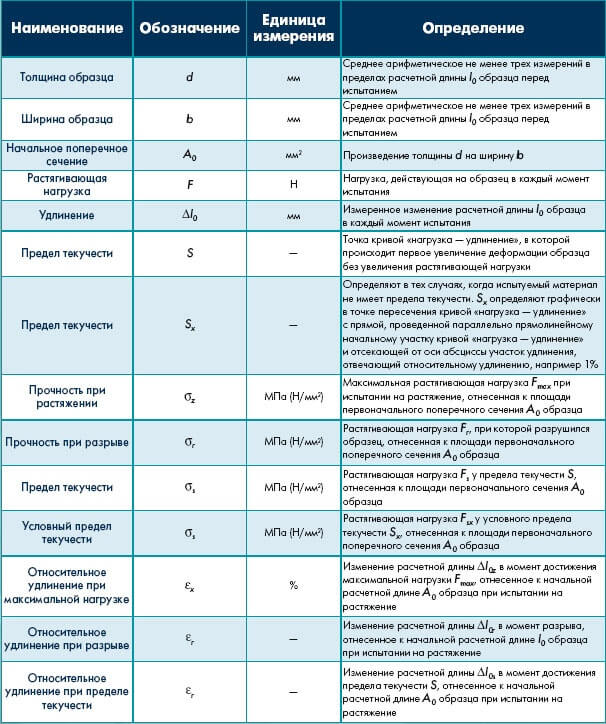

Термины и определения

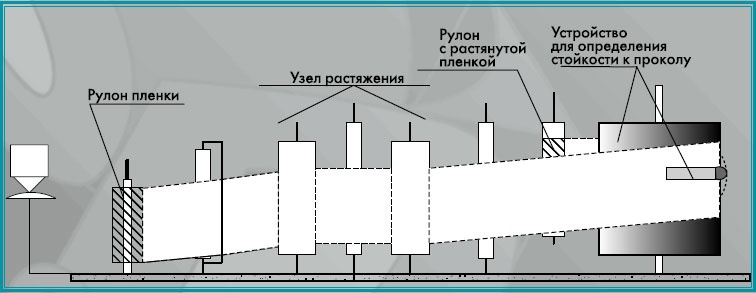

Определение величины стойкости к проколу

ГОСТ 12.4.118 устанавливает метод определения стойкости к проколу пленочных полимерных материалов, искусственных кож и изделий из них, применяемых для средств защиты рук, по показателю величины силы прокола.

Сущность метода заключается в определении величины силы прокола при постоянной скорости перемещения индентора.

В данном случае представлена новая установка по определению стойкости к проколу, имеющая принцип действия на молекулярном уровне, аналогичный изложенному в ГОСТе, но с современным оснащением.

Установка по определению величины стойкости к проколу

Определение упругого восстановления

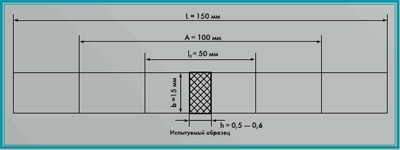

Упругое восстановление пленки определяют на разрывной машине любого типа. Испытания проводят на 3 образцах, вырезанных в продольном направлении, имеющих форму прямоугольных полосок шириной (10 ± 0,2) мм. и длиной не менее 150 мм.

Образцы вырезают любым режущим инструментом, обеспечивающим получение прямых параллельных сторон. Края образцов должны быть ровными, гладкими, без зазубрин и других видимых дефектов. На образцах фломастером или маркером отмечают рабочий участок размером 50±1 мм.

Образец заправляют в зажимы разрывной машины таким образом, чтобы он не провисал и не был под напряжением.

Образец растягивают между зажимами разрывной машины со скоростью 100 ± 10 мм/мин до длины рабочего участка 100 мм. В этом состоянии образец выдерживают 1 минуту, после чего снижают нагрузку разрывной машины до нуля, вынимают образец из зажимов и укладывают на чистый лист бумаги. Через полчаса замеряют длину рабочего участка L.

Упругое восстановление (λ, %) определяют по формуле: λ = 100 – L/50 х 100, где L — длина рабочего участка через полчаса после снятия нагрузки, мм.

За результат испытаний принимают среднее арифметическое из 3 параллельных измерений.

За результат испытаний партии принимают минимальное значение испытаний отдельных рулонов.

По результатам статистической оценки всех значений полученных в результате эксперимента и приведенных в таблице 4, можно сказать, что наилучшие показатели качества продукции имеет образец под №3. Это следует из результатов исследования свойств пленок, распределения их по шкале отклонения от минимально допустимой величины и определения суммы всех отклонений по каждому образцу. Следует помнить, о вкладе каждого показателя в полученную сумму. Так, в процессе подсчета образец №2 при измерении прочности при растяжении потерял значительную долю очков, которые он набрал в начале «соревнований», набранные баллы были получены им на показателях толщины и ширины ролла намотанной пленки. Понятно, что ширина пленки не оказывает прямого воздействия на свойства пленки, а только в будущем определяет, какую высоту зажимов поставит рабочий при установке ролла в паллетайзер, а вот от толщины зависят многие свойства, в том числе и область применения стретч-пленки. Будет эта пленка использована для ручной намотки, машинной или только для единичной упаковки продуктов питания. Для исследования были подобраны образцы из секции «как бы» машинного применения. Однако в результате эксперимента обнаружено, что более всего приближен к этой области применения образец под №3, и с наименьшей степенью уверенности можно предложить для автоматической работы образец №2, толщина которого граничит почти с минимальным значением. Образцы под №1 и 4 имеют средние показатели и в принципе вписываются в рамки рассматриваемого вопроса. Следовательно, если машина будет упаковывать на высокой скорости, то образец №3 выдержит эксплуатацию (такой вывод сделан на основании всего комплекса свойств), №2 скорее всего не обеспечит требуемого уровня упаковки, образцы №1, №4 скорее всего тоже выдержат, последующий анализ свойств даст нам о них более полную информацию для принятия окончательного решения.

Стретч-пленка не будет stretch (растягивающейся и восстанавливающейся), если не будет иметь высоких показателей при растяжении и восстановлении первоначальных размеров. Показатель относительного удлинения при разрыве определяет процент растяжения пленки до разрыва. Показатель прочности при разрыве показывает максимальную нагрузку, выдерживаемую материалом до разрыва. Показатель упругого восстановления является определяющим для устойчивости упакованной продукции.

Благодаря предварительному растяжению пленки перед обмоткой палетты, за счет стремления пленки вернуться в исходное состояние, возникает «удерживающая» сила, которая обеспечивает устойчивое скрепление груза в процессе транспортировки и погрузочно-разгрузочных работ.

Наличие наибольшего показателя прочности при растяжении говорит, во-первых, о сбалансированности ориентации в продольном и поперечном направлении, во-вторых, о верно выбранной пропорции плотностей композита, в-третьих, о правильно подобранном индексе расплава всей композиции. Максимальный результат по определению прочности при растяжении показал образец под №1, в продольном направлении. Наименьшее значение показателя отмечается у образца №2, возможно при экструзии была превышена температура расплава, или температура охлаждающих валков была недостаточная, что привело к увеличению ударной прочности и, соответственно, снижению прочности при растяжении. Показатель относительного удлинения, напротив, определяет структуру как менее организованную, с меньшей плотностью и большей эластичностью макромолекул, проявляющейся в наличии большего свободного объема. Данное утверждение и подтверждается результатами эксперимента, образец под №1 имеет наименьшее значение показателя относительного удлинения.

И наоборот. Образцы, имеющие меньшее значение прочности при растяжении, обеспечивают большее относительное удлинение. Однако образец №1 в поперечном направлении растягивается больше всех, следовательно, несмотря на превосходство в прочности при растяжении и в продольном и поперечном направлении относительно других образцов, в структуре материала есть дисбаланс.

Более организованную структуру с точки зрения стретч-пленки и пропорциональности рассматриваемых показателей имеет образец под №3, который в процессе упаковки и растянется лучше всех, так как паллетайзер растягивает пленку в продольном направлении, соответственно расход пленки будет меньше, и обеспечит прочность полученного «пакета». Монолитность структуры упаковочного материала, зависит также и от адгезии слоев, и стойкости к проколу, и упругого восстановления. Адгезия присуща всем стретч-пленкам, но от технологических параметров производства и специальных добавок зависит степень прилипания слоев друг к другу. На основании исследования установлено, что наибольшее усилие для отделения слоев необходимо приложить к образцу №1, немного меньше к образцам №2 и №3, и меньше всего к №4. Хотя излишняя адгезия тоже неблагоприятна при работе, она в первую очередь может вызывать сморщивание пленки до намотки на шпулю, а также работу с пленкой на упаковочном производстве, затрудняя отделение пленки от рулона, а недостаточная адгезия просто не обеспечит требуемого уровня упаковки.

В случае упаковки товара с острыми краями пленка должна быть стойкой к проколу, то есть иметь крупносферолитные образования и высокое значение показателя относительного удлинения, соотносимое с прочностью при растяжении.

Результаты исследования свойств пленок

По результатам исследования наглядно прослеживается данная зависимость: образец №3, имеющий высокое относительное удлинение, среднее значение прочности при растяжении, более стоек к проколу, нежели образец №2 с разбалансированной организацией структуры.

Определено, что чем более организованная структура, тем больше плотность, больше прочность при растяжении, тем меньше величина упругого восстановления. Несмотря на различие показателей для образца №1 в продольном и поперечном направлениях, установлено, что восстановить свои первоначальные размеры он сможет лишь на 56%, в отличие от образца №3, восстановление которого почти в 1,5 раза превышает минимально допустимое значение.

Таким образом, теперь вы имеете полное представление по каждому образцу пленки и с точки зрения статистического анализа, то есть чисто на уровне математики, и с точки зрения физикохимии полимеров. Зная все свойства исследуемых образцов, можно систематизировать полученную информацию в единую табл. 5.

В результате аналитического обзора образцов и полученных рекомендаций по каждому материалу выявлено, что пленка №3 является наиболее подходящей для заявленной области применения.

Теперь Вы предупреждены, а значит и вооружены. Думаем, что теперь Вы сможете не только самостоятельно осуществить анализ стретч-пленки, но и на основании экспериментальных данных определить неполадки в производственном процессе анализируемого образца. Вы также сможете составить модель эксплуатации той или иной пленки на вашем производстве. Выбирайте то, что Вам действительно надо!

https://www.lobanov-logist.ru/library/all_articles/55786/

Источник

Основные характеристики стрейч-пленки и особенности ее выбора

Ниже будут рассмотрены влияние параметров производства на эксплуатационные характеристики поливной стрейч-пленки, а также ее основные характеристики и способы их измерения.

Ниже будут рассмотрены влияние параметров производства на эксплуатационные характеристики поливной стрейч-пленки, а также ее основные характеристики и способы их измерения.

Как свидетельствует мировая статистика, подавляющее большинство объемов выпускаемой сегодня стрейч-пленки производится поливным способом. На долю его приходится около 70%. Остальные 30% составляет выдувная пленка.

Качественные показатели поливной пленки, по мнению специалистов компании Пимас, выше. Поэтому именно на ее примере будут рассмотрены вопросы влияния параметров производства на характеристики готовой продукции.

В таблице 1 можно наглядно проследить, как влияют особенности технологического процесса на эксплуатационные характеристики пленки. Таблица построена в соответствии с принципами выстраивания задач на выпускающих пленку предприятиях.

| Механизм влияния | Свойство и оценка влияния на него | Параметр производства |

| А. Структурные особенности полиэтилена, используемого при производстве пленки | ||

| 1. Плотность полимера | Влияет на прочность пленки и характеристики глянца. Чем выше плотность полимера, тем выше его жесткость. | С незначительным увеличением плотности полимера упорядочивается структура пленки. Чем выше плотность полимера, тем выше хрупкость пленки. |

| 2. Кристалличность полимера | Влияет на характеристики мутности пленки | Мутность является неотъемлемой характеристикой полиэтилена. Прозрачности пленки можно добиться ударным охлаждением. |

| 3. Индекс расплава | Уменьшение ИР оказывает влияние не увеличение прочности пленки (на растяжение, на разрыв, ударная прочность), а также ее термоустойчивости. Однако высокий ИР затрудняет переработку пленки. | Перечисленные свойства определяются в первую очередь молекулярной массой полимера. Чем больше молекулярная масса полимера, тем длиннее молекулярная цепь. Следствие этого – упорядоченная надмолекулярная структура. |

| Б. Производственные факторы, оказывающие влияние на параметры пленки. Рассматриваются факторы, которые поддаются регулированию с помощью компьютера, присоединенного к машине | ||

| 1. Подбор процентного состава полимеров | Подбором состава пленки определяются основные ее свойства, и в первую очередь – прочность готового изделия | Подбор композиции пленки осуществляется на основе лабораторных данных. В ходе производственного процесса наряду с лабораторными данными используются данные, полученные в режиме производства, соответствующие наиболее высоким характеристикам готового продукта. От состава композиции полимеров зависит ударная прочность пленки, ее прозрачность и температура переработки. |

| 2. Точность дозирования гранул при подаче в экструдер | Изменение компонентов слоев пленки приводит к изменению ее прочностных характеристик и некоторых других свойств | При отклонении от заданных показателей долей компонентов по слоям пленки возникают нарушения всего технологического процесса |

| 3. Особенности конструкции экструдера, температура перерабатываемого материала. | При повышении температуры снижается мутность пленки, увеличивается ее глянец, растет ударная прочность. Одновременно снижается прочность на растяжение в продольном направлении, а также подверженность «сморщиванию». | Повышение температуры расплава ведет к повышению его текучести, молекулы полимера распрямляются. Чем больше длина экструдера, тем более ярко выраженным является переход расплава в текучее состояние и его гомогенизация. При этом важное значение имеет соблюдение температурного режима. При оптимальной температуре достигается лучшая ориентация в обоих направлениях и ее баланс. У ПЭНП наблюдается тенденция к расщеплению. |

| 4. Характеристики фильтра | Засорение фильтра приводит к помутнению материала, снижению его прочности, ухудшению внешнего вида готового продукта. | Попадание в готовый материал фрагментов скоагулированного полимера нарушает ее структуру, что может привести к обрыву пленки |

| 5. Функционирование блока соэкструзии | От этого зависит структура готового продукта. Очень важное значение имеет выставление правильных параметров скорости и температуры процесса. | |

| 6. Величина зазора в плоскощелевой головке, поддержание температуры | Рекомендуется использование малых зазоров для малых калибров, и наоборот. От температуры головки зависят параметры однородности пленки и скорости, с которой она вытекает на поливной барабан | Ширина зазора для выпуска пленки толщиной 25-27 мкм должна составлять около 0,5 мм. Величина зазора может быть изменена. Температура головки составляет 300оС. У головки имеется несколько зон нагрева, температура в которых должна поддерживаться на одном уровне с точностью до 1оС. Это способствует поддержанию одинаковой температуры расплава в любой момент времени |

| 7. Скорость движения пленки на валках и ее охлаждение | Если скорость прохождения пленки увеличивается, в готовом продукте наблюдается увеличение мутности и снижение глянца | Молекулы хуже ориентируются, и поверхность пленки получается неровной. Увеличение скорости охлаждения ведет к уменьшению мутности, возникающей в процессе кристаллизации. Однако одновременно увеличивается мутность, которая является следствием неоднородности потока |

| 8. Температура барабана и валков. | Если температура охлаждающего валка снижается, повышается прозрачность пленки, глянец и ударная прочность, однако возникает «сморщивание». | Происходит процесс кристаллизации, при котором исключается возможность изменений в поверхностной структуре пленки. |

| 9. Расстояние вытяжки | Расстояние от экструзионной головки до охлаждающего валка напрямую влияет на прочность пленки и ее оптические характеристики вследствие особенностей процесса кристаллизации. Расстояние вытяжки определяется экспериментальным путем для каждого вида оборудования. В лабораторных условиях расстояние может изменяться в пределах 1-2 дюймов, в условиях реального производства – в пределах 12 дюймов. | |

| 10. Установление линии кристаллизации на барабане | Чем выше линия кристаллизации, тем меньше мутность и больше глянец. Наблюдается «сморщивание» | До определенного предела молекулы ПЭ ориентируются, что определяет однородную поверхность пленки. Превышение этого предела приводит к увеличению мутности и снижению глянца. Если линия кристаллизации на поливном барабане неровная, плотность в продольном направлении неоднородна, и возникает «сморщивание» (появление складок и вздутий пленки). Эта тенденция уменьшается при повышении температуры расплава. |

| 11. Расположение и установка толщиномера | Толщиномер предназначен для измерения толщины производимой пленки. Только пленка одинаковой толщины по всей ширине соответствует требованиям стандарта качества. Это достигается автоматизацией производства. Толщиномер определяет толщину пленки и выдает ее значения в режиме онлайн. Если возникают малейшие отклонения, включается сигнализация, и регулируется скорость движения пленки и величина зазора в плоскощелевой головке. Данный вид продукции применяется для упаковки таких тяжелых строительных материалов, как металлочерепица и профнастил. | |

| 12. Намоточная станция, шаржирование, утилизатор кромок | Пленка равномерно наматывается на шпули. Это достигается постоянным перемещением пленки по балке, вследствие чего на боковых срезах создается идеально ровная поверхность. | |

Определяемые на предприятиях характеристики стрейч-пленки представлены в таблице 2.

Допускается изготовление пленки с параметрами длины, ширины и толщины, отличными от тех, что приводятся в п.1 и 2 в таблице 2, по согласованию с заказчиком.

Для исследований были отобраны четыре образца стрейч-пленки различных производителей. Исследования проводились в лабораторных условиях.

При анализе характеристик стрейч-пленки применялся следующий алгоритм:

- Получение данных о свойствах стрейч-пленки

- Расположение данных в соответствии с убыванием показателей

- Определение процентного выражения превышения допустимых значений

- Определение причин большего или меньшего значения показателей свойств пленки

- Выявление того, как связаны полученные данные с особенностями технологического процесса, а также того, как данный показатель влияет на другие свойства материала.

Определение толщины пленки

Производится обычными методами – с помощью микрометра. От толщины пленки зависит целый ряд ее свойств: прочность при растяжении, ударная прочность, предельное растяжение при разрыве, а также устойчивость материала к распространению трещин. Толщина пленки варьируется в пределах нескольких десятков микрон.

Определение ширины намотки пленки

Величина измеряется металлической линейкой или рулеткой.

Определение прочности и относительного удлинения при разрыве

Согласно ГОСТ 14236 определение этих показателей для полимерных пленок производится на 5 образцах. Установленный этим стандартом метод заключается в том, что образец пленки растягивается с определенной скоростью на разрывной машине в лабораторных условиях.

Определение величины самоадгезии

Для определения этого параметра используется разрывная машина и специальный подиум с наклонной поверхностью. На этой поверхности размещаются образцы пленки. Пленка прикатывается с помощью металлического ролика (до 5 двойных ходов ролика). Подложка сообщается с разрывной машиной посредством капроновой нити и крючка. Нить фиксируется в верхнем зажиме машины, а крючок продевается сквозь образец пленки. Определение величины самоадгезии заключается в определении нагрузки, которую необходимо приложить, чтобы разделить слои пленки. Измерения проводятся 5-6 раз, результатом их является средняя величина нагрузки в кПа. Этот способ не определяется ГОСТ и используется в рамках ТУ предприятия.

Табл. 3 Установка для определения величины самоадгезии

Для определения величины самоадгезии применяется также метод ASTM1 D3354. Он позволяет смоделировать процесс разделения пленок, который имеет место в некоторых конечных приложениях. Слипшиеся образцы пленки размером 100х180 мм закрепляются между двумя алюминиевыми блоками. Один из блоков подвешивается на конце балансирной балки, а другой крепится к основанию весов. На балансир по частям добавляется груз в 90±10г/м2 до тех пор, пока пленки не разделятся. Величина адгезии выражается в граммах.

В рассматриваемом нами случае использовалась разрывная машина.

Величина самоадгезии определяется в соответствии с формулой Самоагдезия, кПа = Нагрузка,Н/A0.

Термины и определения

Определение величины стойкости к проколу

Измерения производятся в соответствии с ГОСТ 12.4.118 для полимерных материалов и искусственной кожи. Результатом их является показатель величины силы прокола.

Параметры силы прокола определяются в соответствии со скоростью перемещения индентора.

В рассматриваемом нами случае использована установка, действующая на молекулярном уровне. Она соответствует описанию ГОСТ, но выполнена на основе современного оснащения.

Установка по определению величины стойкости к проколу

Определение упругого восстановления

По мнению специалистов компании Пимас, может быть использована любая разрывная машина. Для испытания применяются 3 образца, которые вырезаются из пленки в продольном направлении в виде полос шириной около 10 мм и минимальной длиной 150 мм. Получение образцов осуществляется с помощью любого режущего инструмента, дающего прямые параллельные стороны, а также гладкий край без видимых дефектов. На каждом образце размечается рабочий участок размером 50 мм.

Образец крепится в разрывной машине без провисания и напряжения. Растяжение образца производится при скорости 100 ± 10 мм/мин до тех пор, пока длина рабочего участка не достигнет 100 мм. Образец выдерживается в течение минуты, после этого нагрузка постепенно снижается до нуля, образец вынимается из машины и укладывается на чистый лист бумаги. Образец выдерживается в течение часа, после чего длина рабочего участка L (мм) снова замеряется.

Образец крепится в разрывной машине без провисания и напряжения. Растяжение образца производится при скорости 100 ± 10 мм/мин до тех пор, пока длина рабочего участка не достигнет 100 мм. Образец выдерживается в течение минуты, после этого нагрузка постепенно снижается до нуля, образец вынимается из машины и укладывается на чистый лист бумаги. Образец выдерживается в течение часа, после чего длина рабочего участка L (мм) снова замеряется.

Для определения величины упругого восстановления используется формула λ = 100 – L/50 х 100.

Результатом считается среднее значение после 3 параллельных измерений.

Если проводится испытание партии, за окончательную величину принимают минимальные значения, полученные при испытании отдельных рулонов.

Проведя сравнительный анализ полученных в ходе испытаний данных (таб.4), можно сделать вывод о том, что лучшие показатели выявлены у образца №3. При этом показатели каждого образца исследуются в совокупности проявленных качеств. К примеру, образец под номером 2 показал отличные результаты толщины и ширины пленки, намотанной на ролл, однако несколько проиграл остальным по прочности. При этом следует учитывать, что ширина пленки не имеет важного значения для определения ее свойств, в то время как толщина пленки будет определять область ее применения (ручная или машинная намотка, использование пленки для единичной упаковки). В исследовании принимали участие образцы, использование которых предлагалось в области машинной упаковки. Оптимальным именно для этой области применения оказался образец №3, а минимальное соответствие показал образец №2, показатели толщины которого находятся на минимальном уровне. Остальные образцы могут достаточно уверенно использоваться в рассматриваемой области. Исходя из практического применения, можно со значительной долей уверенности сказать, что при упаковке на высокой скорости образец №3 покажет хорошие эксплуатационные характеристики, образец №2, вероятнее всего, не обеспечит требуемой скорости упаковки, образцы №1 и 4 необходимо подвергнуть дальнейшим исследованиям.

Стрейч-пленка может считаться таковой (растягивающейся) только в случае, если она обладает высокими характеристиками растяжения и способности восстанавливать первоначальные размеры. Процент растяжения пленки до момента разрыва определяется по величине относительного удлинения при разрыве. Прочность при разрыве определяет ту максимальную нагрузку, которую пленка способна выдержать, не разрываясь. Качество упаковки определяется также показателями упругого восстановления пленки.

Крепление груза на паллетах осуществляется за счет того, что намотанная на паллету растянутая пленка стремится вернуться в первоначальное состояние.

Высокие показатели прочности при растяжении показывают, что ориентация молекул пленки является сбалансированной в продольном и поперечном направлении, а также о том, что соотношение плотностей композита подобрано правильно. Они свидетельствуют также о корректном подборе индекса расплава. Лучшие результаты прочности при разрыве показал образец №1, худшие – образец №2. Это свидетельствует о том, что, скорее всего, при изготовлении пленки образца №2 была превышена температура расплава при экструзии, возможен также неправильный подбор температуры охлаждающих валков. Как результат, в готовой пленке появилась повышенная ударная прочность, а прочность при растяжении, соответственно, снизилась. Величина относительного удлинения характеризует материал с точки зрения меньшей плотности и большей эластичности. Наименьшие показатели имеет образец №1, что подтверждает данный тезис. Напротив, образцы, обладающие меньшей прочностью при растяжении, показывают лучшие результаты относительного удлинения. Тот факт, что образец №1 растягивается больше всех в поперечном направлении при том, что прочность его при растяжении превышает показатели остальных образцов, свидетельствует, что в структуре материала имеется некоторый дисбаланс.

С точки зрения пропорциональности степени проявления основных характеристик стрейч-пленки оптимальной структурой отличается образец №3. В процессе его применения он будет лучше всех растягиваться. Это объясняется тем, что растяжение в паллетайзере производится именно в продольном направлении. Такая пленка, растягиваясь лучше всех в продольном направлении, обеспечит меньший расход материала и наивысшую прочность упаковки. Степень монолитности упаковки зависит, кроме этого, от адгезии слоев, показателей упругого восстановления и стойкости к проколу. Адгезия является неотъемлемым свойством всех стрейч-пленок, но наличие специальных добавок и особенности производства приводят к изменению ее показателей в достаточно широких пределах. Наибольшей адгезией в приведенном эксперименте отличается образец №1, далее в порядке убывания следуют образцы под номерами 2,3 и 4. Стоит отметить, что излишняя адгезия также нежелательна: при наматывании на шпулю пленка сморщивается, а при работе упаковочных машин пленка с трудом отделяется от рулона. Недостаточная же адгезия ведет к снижению качества упаковки.

Если производится упаковка товара с острыми краями, оптимальным является использование пленки с высокими показателями стойкости к проколу. Это пленки, в которых имеются крупносферолитные образования, обладающие высокими показателями относительного удлинения в совокупности с прочностью при растяжении.

Табл. 4 Результаты исследования свойств пленок

Эта зависимость может быть наглядно прослежена в полученных данных: более стойким к проколу является образец №3, который обладает высокими показателями относительного удлинения и средним показателем прочности при растяжении.

Чем более сбалансированной является структура материала, тем больше его плотность и прочность при растяжении, а величина упругого восстановления, соответственно, меньше. Образец №1 сможет восстановить свои исходные размеры только на 56%, а восстановление образца №3 выше минимально допустимых значение почти в полтора раза.

Таким образом, специалисты компании Пимас провели статистический анализ каждого образца пленки.

Систематизировать полученную информацию можно в единую таблицу (таб.4). В результате исследований может быть сделан вывод о том, что оптимальной для исследуемой области применения будет стрейч-пленка под номером 3.

Если Вам нужно купить черный стрейч в Москве, то на основе приведенных данных Вы можете самостоятельно решить, какой тип продукции лучше всего подойдет под конкретные производственные условия.

Источник