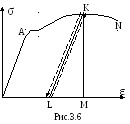

Явление наклепа при растяжении

Если

Если

образец нагрузить до напряжений, больших

предела упругости, но меньше предела

прочности, например, до точки К (рис.3.6),

а затем начать разгружать, то разгрузка

будет происходить по прямой КL, параллельной

начальному участку нагружения ОА. После

разгрузки деформация образца уменьшится,

но полностью не исчезнет. Отрезок LМ

определяет величину упругой деформацииεу, а

отрезок ОL– величину

остаточной (пластической) деформации

(εост).Повторное нагружение образца пойдётcначала по линии разгрузки

КL, а затем по кривой КN,

которую имел бы этот образец без

промежуточной разгрузки

Следовательно,

после промежуточной разгрузки у материала

повышается предел пропорциональности

(упругости), но уменьшается пластичность.

Явление

повышения упругих свойств материала в

результате предварительного пластического

деформирования называется наклёпомилинагартовкой.

Наклёп возникает

при вытяжке, холодной прокатке металла,

в процессе штамповки и т.д. Часто он

играет положительную роль и применяется

для повышения упругих свойств проволоки,

канатов, упрочнения поверхностного

слоя детали. В тех случаях, когда наклёп

вреден, его устраняют отжигом.

3.5 Расчёт на прочность при центральном растяжении, сжатии

Наиболее

распространённым методом расчёта на

прочность деталей машин и элементов

конструкций является расчёт по допускаемым

напряжениям. Он заключается в вычислении

максимального рабочего напряжения

детали, которое не должно превышать

предельного напря-жения, свойственного

данному материалу и условиям эксплуатации,

т.е.,![]()

![]() ,

,

где![]() —

—

предельное (опасное) напряжение материала

детали,n>1 – коэффициент запаса, устанавливае-мый

нормами прочности. Для пластических

материаловσL=

σт,

для хрупкихσL=σв

Величину![]() [

[![]() ]

]

=![]() называют допускаемым напряжением.

называют допускаемым напряжением.

Условие прочности будет иметь вид:

| σ|наиб

≤ [σ]

или | σ|наиб

≤ |![]() |

|

≤ [σ].

Из

этого условию прочности следует три

задачи сопротивления материалов:

Проверка

прочности | |

|

≤ [ ];

];Назначение

размеров поперечного сечения А ≥

;

;Определение

грузоподъёмности

≤

≤ ∙А

∙А

3.6 Статически неопределимые задачи при центральном

растяжении,

сжатии

К статически

неопределимым относятся конструкции,

в которых число неизвестных усилий

превышает количество уравнений

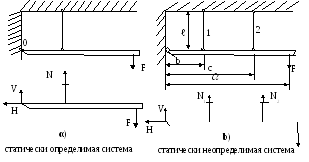

равновесия. На рис.3.7![]() представлена статически опреде-

представлена статически опреде-

Рис.3.7

лимая система: она

имеет три неизвестных реакции и три

уравнения статики. На рис.3.7 bизображена система, у которой четыре

неизвестных усилияN1,

N2,H,V, а уравнений равновесия

у неё также три, следовательно, эта

система будет один раз статически

неопределимой.

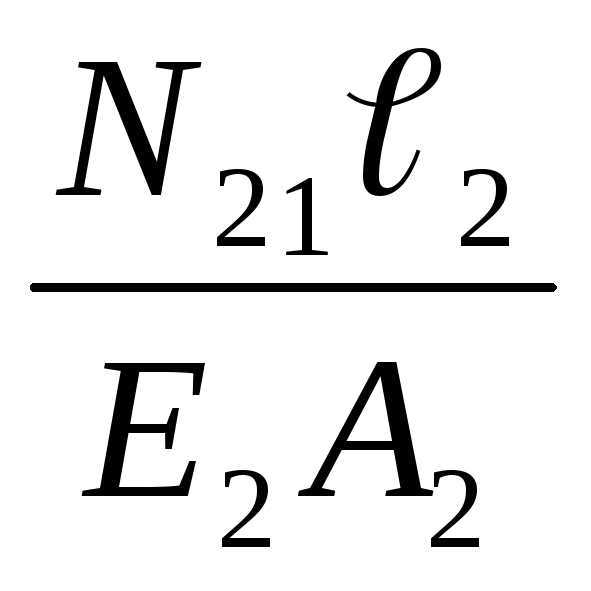

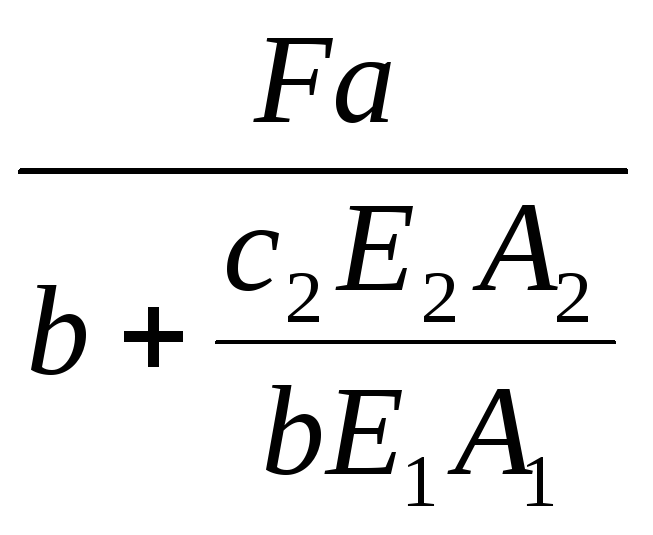

Для определения

внутренних усилий N1,

N2воспользуемся

уравнением равновесия![]()

∑М0=0,N1∙

b+N2∙

с — F∙α=0(3.1). Дополнительное уравнение можно

получить, рассмотрев перемещения

совместно деформируемых стержней

(уравнение совместности деформаций).

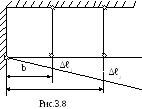

Считая горизонтальный стержень абсолютно

жестким (недеформируемым), получим

(рис.3.8)

![]() ,

,

так как

![]() =

=![]() ,

,![]() =

= ,

,

то![]() =

=![]() .

.

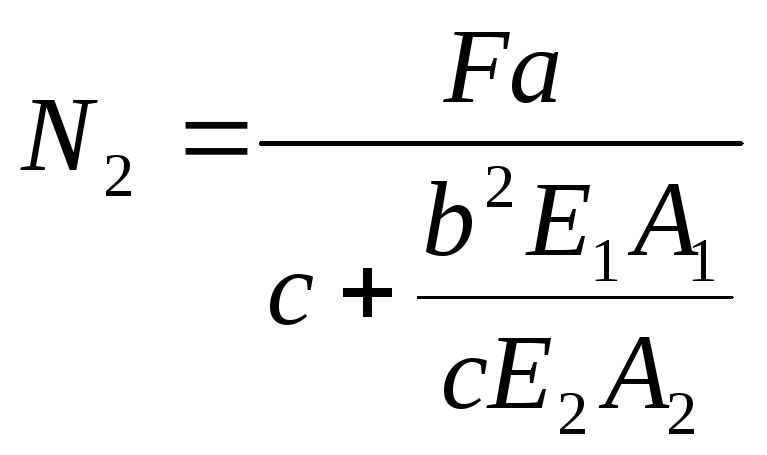

Выразим из этого уравнения усилие

первого стержня![]() =

=![]() и подставим его значение в уравнение

и подставим его значение в уравнение

равновесия (3.1).

![]() b+N2c=Fα,

b+N2c=Fα,

откуда следует ,

,![]()

.

.![]()

И з

з

полученных значенийN1иN2следует, что

статическая неопределимость конструкций

может быть раскрыта, если известны

жесткости её элементов. Так как с

увеличением жесткости первого элемента

Е1А1усилиеN1

возрастает, аN2уменьшается и наоборот, то в статически

неопределимых конструкциях полного

использования прочностных свойств

материала невозможно.

Рассмотрим

случай, когда элементы конструкции

выполнены из одного материала, т.е.,

Е1=Е2=Е, [σ]1=[σ]2=[σ],

а также примем, что площади стержней и

их длины одинаковы. А1=А2=А,

ℓ1 =ℓ2 =ℓ, тогда![]()

![]() ,

,![]() ,

,![]() Из

Из

последнего соотношения следует, чтоσ2

> σ1

в![]() раз, поэтомуσнаиб

раз, поэтомуσнаиб

=σ2

=[σ], σ1 <

[σ].

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Источник

Практически наиболее удобным способом исследования механических свойств твердого тела являются испытание тела на растяжение и построение диаграммы растяжения.

По оси ординат откладывают напряжение (нагрузку на единицу площади поперечного сечения образца), по оси абсцисс — относительное удлинение. На рис. 80 изображены диаграммы растяжения материалов, наиболее часто применяемых в технике: сварного железа, мягкой и твердой стали. Все три кривые имеют прямолинейный участок, круто наклоненный к оси абсцисс, в пределах которого материалы вполне подчиняются закону Гука. Точка А на всех этих кривых соответствует пределу пропорциональности с которым практически совпадает предел упругости (§ 41). За пределом пропорциональности удлинения начинают возрастать быстрее нагрузок, и после перехода так называемой

«критической» точки (на кривой, изображающей растяжение сварного железа, — это точка В) удлинение может возрастать без увеличения нагрузки. Напряжение, которое соответствует критической точке В, называют пределом текучести

При дальнейшей нагрузке материал вновь приобретает способность сопротивляться растяжению: кривая загибается вверх. Возрастание нагрузок продолжается до тех пор, пока на бруске не появится местное сужение. Теперь деформация сосредоточивается у места сужения. Удлинение продолжает возрастать даже при уменьшающейся растягивающей силе, так как произошло значительное уменьшение поперечного сечения, и, наконец, в точке С наступает разрыв. Нагрузку, действующую в момент разрыва, отнесенную к первоначальной площади поперечного сечения, называют пределом прочности, или временным сопротивлением

Рис. 80. Диаграмма растяжения.

Рис. 81. Диаграмма растяжения, поясняющая явление наклепа

Если деформированный брусок, напряжение которого несколько превосходит предел упругости, начать разгружать, то происходящее при этом уменьшение деформации изобразится прямой, которая расположена параллельно прямолинейному участку линии (рис. 81). При полном устранении растягивающих сил брусок окажется на величину длиннее своей первоначальной длины; является остаточной деформацией.

До перехода предела пропорциональности (если растяжение производится «адиабатно», т. е. без притока или отдачи тепла) растяжение сопровождается небольшим понижением температуры. Появление остаточной деформации сопровождается резким повышением температуры.

Замечательное свойство многих твердых тел (в особенности металлюв) заключается в том, что при повторных испытаниях твердое тело проявляет иные механические свойства, а не те, которые были проявлены этим телом при первом испытании. Твердые тела как бы запечатлевают в себе историю всех произведенных на них механических воздействий. Остаточные деформации (иногда весьма малые, незаметные на глаз) существенно изменяют механические свойства твердого тела — упрочняют его.

Внешне явление заключается в следующем. Как было сказано выше, если деформированный брусок, напряжение которого превзошло предел упругости, начать разгружать от растянувших брусок сил, то уменьшение деформации изобразится прямой, которая расположена параллельно прямолинейному участку диаграммы первого растяжения (рис. 81). История этого первого растяжения будет запечатлена удлинением бруска на величину остаточной деформации сохраняющейся неопределенно долго при полном устранении нагрузки. Если теперь мы повторим испытание механических свойств бруска, т. е. снова начнем его растягивать, и будем графически изображать зависимость между удлинением и нагрузкой, то окажется, что теперь предел пропорциональности будет достигнут при значительно большем напряжении, чем в первоначальном испытании: упругость бруска стала больше. На рис. 81 предел пропорциональности изобразится теперь точкой Предварительный переход за предел пропорциональности «закаляет» материал. Это явление называют наклепом.

Первоначальные упругие свойства можно вернуть наклепанному металлу путем отжига, т. е. выдерживанием металла при довольно высокой температуре и медленным охлаждением. При одинаковой деформации в наклепанном металле возникают большие напряжения, чем в отожженном, и поэтому наклепанный металл разрушается при меньшей деформации, чем отожженный Зато при одинаковых напряжениях наклепанный металл деформируется меньше отожженного. Поэтому кованые, вальцованные, прессованные металлы более упруги, но зато и более хрупки, чем металлы отожженные или литые.

Многие твердые тела, в том числе все металлы, состоят из отдельных очень мелких кристаллов («зерен»), иногда отделенных друг от друга веществом иного состава Эти кристаллы расположены в беспорядке, и механические характеристики, получаемые в результате испытаний, представляют собой не что иное, как видоизмененные влиянием прослоек средние величины для отдельных кристаллов, расположенных по различным направлениям. Поэтому, чтобы уяснить себе особенности обычных поликристаллических материалов, важно изучить механические свойства монокристаллов.

Монокристаллы анизотропны: механические свойства монокристаллов зависят от направления действующей нагрузки по отношению к кристаллографическим осям. При растяжении монокристалла после перехода критической точки начинается пластическая деформация, а именно скольжение отдельных слоев кристалла относительно друг друга по определенным плоскостям.

Деформации мелких кристаллов, из которых составлен обыкновенный металлический образец, имеют такой же характер. Когда

напряжение достигает величины предела упругости, начинаются скольжения в некоторых наиболее неблагоприятно расположенных микрокристаллах.

При устранении внешних сил форма образца восстанавливается не полностью, так как этому препятствует пластическая деформация микрокристаллов, в которых произошло скольжение. Поэтому в образце останутся некоторые внутренние напряжения: те упруго деформированные микрокристаллы, которые соприкасаются с кристаллами, испытавшими пластическую деформацию, останутся несколько растянутыми. При повторной нагрузке течение образца наступит при большем напряжении, нежели при первоначальной нагрузке (рис. 81, точка F), так как теперь скольжение начнется у тех кристаллов, которые при первоначальном растяжении до напряжения, уже превосходившего предел упругости (рис. 81, точка ), испытывали только упругие деформации. Этим объясняют явление наклепа.

Источник

Задача упрочнения поверхностного слоя металлического изделия является достаточно актуальной во многих случаях, ведь большая часть деталей машин и различных механизмов работает под воздействием значительных механических нагрузок. Решить такую задачу позволяет как наклеп, так и нагартовка, которые, несмотря на свою схожесть, все же имеют определенные различия.

На производстве проблема упрочнения металлических поверхностей решается с помощью специального оборудования

Сущность наклепа и нагартовки

Наклеп металла является одним из способов упрочнения металлического изделия. Происходит это благодаря пластической деформации, которой такое изделие подвергают при температуре, находящейся ниже температуры рекристаллизации. Деформирование в процессе наклепа приводит к изменению как внутренней структуры, так и фазового состава металла. В результате таких изменений в кристаллической решетке возникают дефекты, которые выходят на поверхность деформируемого изделия. Естественно, эти процессы приводят и к изменениям механических характеристик металла. В частности, с ним происходит следующее:

- повышается твердость и прочность;

- снижаются пластичность и ударная вязкость, а также сопротивляемость к деформациям, имеющим противоположный знак;

- ухудшается устойчивость к коррозии.

Упрочнение поверхности металла можно оценить по изменению микротвердости, уменьшающейся про мере удаления от поверхности

Явление наклепа, если оно относится к ферромагнитным материалам (например, к железу), приводит к тому, что у металла увеличивается значение такого параметра, как коэрцитивная сила, а его магнитная проницаемость снижается. Если наклепанная область была сформирована в результате незначительной деформации, то остаточная индукция, которой характеризуется материал, снижается, а если степень деформации увеличить, то значение такого параметра резко возрастает. Из положительных последствий наклепа следует отметить и то, что с его помощью можно значительно улучшить эксплуатационные характеристики более пластичных металлов, создающих значительное трение в процессе использования.

Наклепанный слой на поверхности металлического изделия может быть сформирован как специально, тогда такой процесс является полезным, так и неумышленно, в таком случае его считают вредным. Чаще всего неумышленное поверхностное упрочнение металлического изделия происходит в процессе обработки резанием, когда на обрабатываемый металл оказывается значительное давление со стороны режущего инструмента.

Упрочнение (наклеп) при обработке резанием

Увеличение прочности приводит к тому, что поверхность металла становится и более хрупкой, что является очень нежелательным последствием обработки.

Если формирование наклепа может произойти в результате как осознанных, так и неосознанных действий, то нагартовка всегда выполняется специально и является, по сути, полноценной технологической операцией, цель которой состоит в поверхностном упрочнении металла.

Деформационное уплотнение кромки этого затвора произошло в результате эксплуатации, значит – это наклеп

Теория и решение задач

Наклепом называют процесс повышения прочности и изменения упругих свойств металлических элементов путем пластического деформирования.

Характеризуется повышением предела пропорциональности и снижением пластичности металла при повторных нагружениях.

Если при испытании на растяжение стальной образец разгрузить не доводя до разрушения (точка М на рис.1), то в процессе разгрузки зависимость между силой F и удлинением Δl

изобразится прямой MN. Опыт показывает, что эта прямая параллельна прямой ОА. При разгрузке деформация полностью не исчезает. Она уменьшается на величину упругой части удлинения (отрезок равный

Δlу

).

Отрезок ОN диаграммы растяжения представляет собой остаточное удлинение (отрезок равный Δlост

). Его называют также пластическим удлинением, а соответствующую ему деформацию – пластической деформацией. Таким образом,

Δl = Δlу + Δlост

Соответственно

ε = εу + εост

Если образец был нагружен в пределах участка ОА и затем разгружен, то удлинение будет чисто упругим, и Δlост=0

.

Рис. 1

При повторном нагружении образца диаграмма возвращается по прямой NM и далее проходит по кривой MDE (рис. 1) так, как будто промежуточной разгрузки и не было.

Следовательно, при повторных нагружениях образца, предварительно растянутого до возникновения в нём напряжений, больше предела текучести, предел пропорциональности повышается до того уровня, которого достигли напряжения при предшествующей нагрузке. Если между разгрузкой и повторным нагружением был перерыв, то предел пропорциональности повышается ещё больше.

Следует отметить, что диаграмма NMDE, получаемая при повторном нагружении, не имеет площадки текучести, поэтому для образца, претерпевшего разгрузку и повторное нагружение, определяется условный предел текучести (σ0.2

), который, очевидно, выше предела текучести при первичном нагружении.

Наклёп во многих случаях является нежелательным явлением, так как наклёпанный материал становится более хрупким. Поэтому наклёп часто снимают отжигом – нагревом до определённой температуры.

В целом ряде случаев наклёп полезен и его создают искусственно, например, в деталях подвергающихся воздействию переменных нагрузок и при производстве арматуры.

Диаграмма напряжений >>

Заказать решение

Рекомендуем:

- Учебные работы по всем предметам

- Миллиметровки А4 разного цвета

Типы наклепа

Различают два основных типа наклепа, которые отличаются процессами, протекающими при его формировании в материале. Если новые фазы в металле, характеризующиеся иным удельным объемом, сформировались в результате протекания фазовых изменений, то такое явление носит название фазового наклепа. Если же изменения, произошедшие в кристаллической решетке металла, произошли из-за воздействия внешних сил, они называются деформационным наклепом.

Деформационный наклеп, в свою очередь, может быть центробежно-шариковым или дробеметным. Для выполнения наклепа первого типа на обрабатываемую поверхность воздействуют шариками, изначально располагающимися во внутренних гнездах специального обода. При вращении обода (что выполняется на максимальном приближении к обрабатываемой поверхности) шарики под воздействием центробежной силы отбрасываются к его периферии и оказывают ударное воздействие на деталь. Формирование наклепа в дробеструйных установках происходит за счет воздействия на обрабатываемую поверхность потока дробинок, перемещающихся по внутренней камере такого оборудования со скоростью до 70 м/с. В качестве таких дробинок, диаметр которых может составлять 0,4–2 мм, для наклепа могут быть использованы чугунные, стальные или керамические шарики.

Схема традиционного деформационного наклепа и график повышения твердости материала

Для того чтобы понимать, почему нагартовка или формирование наклепа приводят к упрочнению металла, следует разобраться в процессах, которые протекают в материале при выполнении таких процедур. При холодной пластической деформации, происходящей под воздействием нагрузки, величина которой превышает предел текучести металла, в его внутренней структуре возникают напряжения. В результате металл будет деформирован и останется в таком состоянии даже после снятия нагрузки. Предел текучести станет выше, и его значение будет соответствовать величине сформировавшихся в материале напряжений. Чтобы деформировать такой металл повторно, необходимо будет приложить уже значительно большее усилие. Таким образом, металл станет прочнее или, как говорят специалисты, перейдет в нагартованное состояние.

При холодной деформации металла, протекающей в результате воздействия соответствующего давления (в процессе, например, наклепа), дислокации, составляющие внутреннюю структуру материала, начинают перемещаться. Даже одна пара движущихся дефектных линий, сформировавшихся в кристаллической решетке, способна привести к образованию все новых и новых подобных локаций, что в итоге и повышает предел текучести материала.

Изменение структуры поверхностного слоя в результате холодной деформации

Внутренняя структура металла при его деформировании в процессе выполнения наклепа или нагартовки претерпевает серьезные изменения. В частности, искажается конфигурация кристаллической решетки, а пространственное положение кристаллов, которые ориентированы беспорядочно, упорядочивается. Такое упорядочивание приводит к тому, что оси кристаллов, в которых они обладают максимальной прочностью, располагаются вдоль направления деформирования. Чем активнее будет выполняться деформирование, тем большее количество кристаллов примут подобное пространственное положение. Существует ошибочное мнение, что зерна, составляющие внутреннюю структуру металла, при его деформации измельчаются. На самом деле они только деформируются, а площадь их поверхности остается неименной.

Из всего вышесказанного можно сделать вывод о том, что в процессе выполнения нагартовки или наклепа изменяется кристаллическая структура стали или другого металла, в результате материал становится более твердым и прочным, но одновременно и более хрупким. Нагартованная сталь, таким образом, представляет собой материал, который специально был подвергнут пластической деформации для улучшения прочностных характеристик.

Правка деталей: изгибом, тепловая, поверхностным наклепом.

Правка давлением – это устранение искажений формы детали. Править можно только пластичные материалы. Правку применяют при ремонте деталей, у которых во время эксплуатации появились остаточные деформации (изгиб, скручивание, коробление). Металл подвергается правке в холодном и горячем состоянии. Выбор способа правки (холодной или горячей) определяется величиной прогиба, размерами детали и материалом.

Рихтовка– этот правка закаленных деталей, а также деталей, изогнутых через ребро жесткости. При рихтовке производится вытяжка вогнутой стороны детали. Точность рихтовки может составлять 0, 01…0,05 мм.

Правку полосового и пруткового металла выполняют на плитах и наковальнях. Удары молотком наносят по выпуклой части. Качество правки проверяют на глаз, линейками или на плитах.

Для правки круглых прутков и валов применяют призмы.

Если усилие молотка недостаточно, применяют винтовые или гидравлические прессы. Валы диаметром до 30 мм правят винтовыми прессами. Величину прогиба определяют в центрах с помощью индикаторов.

Выправленные таким способом валы могут иметь внутренние остаточные напряжения, которые приводят к их искривлению при работе. Для устранения напряжений валы нагревают до температуры 400…500оС, а затем медленно охлаждают. Продолжительность охлаждения 30…60 мин.

Правку листового материала толщиной от 0,8 до 3 ммс волнистостью или выпучиной («хлопуном») выполняют в следующем порядке:

− определяют границы изогнутости и обводят мелом или мягким карандашом;

− удары наносят кружками по поверхности. Сила удара на краю изогнутости больше, на краю листа — меньше. Удары должны быть кистевыми, не очень сильными, и

наноситься всей поверхностью бойка, так как при ударе боковыми гранями молотка на листе могут появиться вмятины или пробоины.

Правка местным наклепомприменяется для исправления формы при незначительных деформациях, например, для длинномерных деталей при стреле прогиба не более 0,05% от длины детали (прогиб на 1 метре длины 1000х0,0005= 0,50 мм).

Местный наклеп образуется путем нанесения по вогнутой части поверхности детали большого числа незначительных по величине ударов ручным или пневматическим молотком со стальным закругленным бойком. В деформированном поверхностном слое создаются сжимающие напряжения, которые выправляют форму детали. Эпюра остаточных напряжений в поперечном сечении детали после наклепа показана на рисунке.

Тепловая правказаключается в быстром местном нагреве ограниченного участка детали. В этом случае за счет теплового расширения ограниченной зоны материала возникают напряжения сжатия и деформация материала детали. Деформации могут достигать значения остаточных, когда напряжения превысят предел упругости. После остывания детали и уменьшения теплового расширения материала до нуля остывший участок оказывается укороченным на размер остаточных деформаций. По этой причине возникают напряжения растяжения поверхностн6ого слоя. Эти напряжения, если нагревался выпуклый участок детали, приводят к выправлению детали.

Особенности структуры АТБ авиапредприятий, имеющих в своем составе летные коллективы, занимающиеся работами, связанными с использованием авиации специального применения (АСП).

Под авиацией специального назначения понимается специализированное применение ВС. Это может быть аварийно-спасательное подразделение, медицинское подразделение, контролирующее подразделение, подразделение милиции, подразделение по сельскохозяйственным работам.

К особенностям относятся – задачи таких подразделений, используемая АТ (вертолёты, спец. оборудование), а соответственно и средства ТОиР, численность персонала.

Специфика ПАНХ оказывает существенное влияние на формы и методы ТО ВС в зависимости от способа их эксплуатации с базовых и временных аэродромов. Каждое ВС закрепляется за техническим экипажем. На группу 5-6 ВС выделяется авиатехник-бригадир, на которого возлагается ответственность за качество, полноту и своевременность ТО. АТБ обеспечивает отправку на точку запасных частей, необходимого оборудования, средств механизации, постоянно поддерживает связь с оперативными точками.

БИЛЕТ № 8

( 1 оценка, среднее 5 из 5 )

Источник