Трещиностойкость по пределу прочности на растяжение

Библиографическое описание:

Дуреева, А. Ю. Сдвигоустойчивость и трещиностойкость асфальтобетона дорожных покрытий в условиях Кемеровской области / А. Ю. Дуреева, В. В. Кузьмин. — Текст : непосредственный // Молодой ученый. — 2012. — № 3 (38). — С. 35-37. — URL: https://moluch.ru/archive/38/4447/ (дата обращения: 24.07.2020).

В последние годы на асфальтобетонных покрытиях

автомобильных практически всех регионов России наблюдается

значительный рост пластических деформаций, растрескивание

асфальтобетона. Весьма остро эта проблема проявляется и в условиях

Кемеровской области. Не случайно действующие нормы предусматривают в

качестве обязательных требований к асфальтобетону обеспечение его

трещиностойкости и сдвигоустойчивости [1].

К сожалению, асфальтобетонные покрытия не могут быть

как абсолютно трещиностойкими и сдвигоустойчивыми, однако применение

эффективных методов борьбы с трещинообразованием и сдвиговыми

деформациями позволило бы увеличить сроки службы покрытий, снизить

затраты на их содержание и ремонт.

Обязательность испытаний на трещиностойкость и

сдвигоустойчивость, требования к асфальтобетону по этим критериям

относительно новые – введены на территории России ГОСТ

9128-2009 «Смеси асфальтобетонные дорожные, аэродромные и

асфальтобетон. Технические условия» с 01.01.2011 г. В ГОСТ

9128-1984 таких требований не было, в ГОСТ 9128-97 они фактически

носили рекомендательный характер, так как вступали в силу при условии

наличия этих показателей в проектной документации или договоре на

поставку. Считалось, что сдвигоустойчивость характеризуется

прочностью асфальтобетона на сжатие при температуре 50оС.

Действующие нормы (ГОСТ 9128-2099) предписывают обязательную оценку

показателей трещиностойкости и сдвигоустойчивости при периодических

испытаниях и нормируют их значения для всех типов и марок

асфальтобетонов, а так же для всех дорожно-климатических зон.

Полагаем, что требования к асфальтобетону по

трещиностойкости и сдвигоустойчивости следует считать обязательными,

поскольку распоряжением Правительства РФ от 21.06.2010 г. № 1047-р

пункт 7.34 СНиП 2.05.02-85* (в котором установлено, что

асфальтобетонные смеси должны соответствовать требованиям ГОСТ 9128),

отнесен к частям нормативных документов, в результате применения

которых на обязательной основе обеспечивается соблюдение требований

Федерального закона «Технический регламент о безопасности

зданий и сооружений».

Трещиностойкость асфальтобетона из горячих смесей всех типов

оценивают по пределу прочности на растяжение при расколе (при

температуре материала 0°С и скорости деформирования 50 мм/мин).

Сдвигоустойчивость же нормируется по двум показателям — по величине

внутреннего трения и сцеплению при сдвиге при температуре 50оС.

С целью оценки степени соответствия трещиностойкости и

сдвигоустойчивости асфальтобетонов дорожных покрытий в условиях

Кемеровской области был выполнен статистический анализ результатов

лабораторных испытаний в период строительного сезона 2011 г. При этом

использовались материалы независимой компетентной испытательной

лаборатории Кузбасского центра дорожных исследований (аттестат

аккредитации POCC

RU.0001.21.СА69). Пробы были отобраны на

объектах сети автомобильных дорог общего пользования Кузбасса. Это

позволило получить достаточно большой массив данных: 252 пробы

асфальтобетонной смеси типа Б, II марки.

Отметим, что все испытания проводились с использованием проверенных

средств измерения, аттестованного испытательного оборудования.

Обработка данных проводилась средствами Microsoft

Excel. Установлено, что плотность

распределения показателя трещиностойкости и сдвигоустойчивости

асфальтобетона подчиняется нормальному закону. По обработанным данным

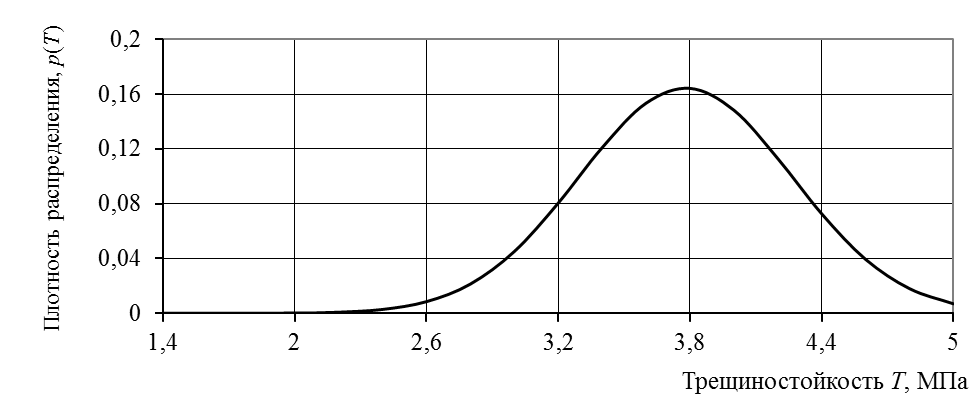

можно установить долю несоответствия нормам ГОСТ 9128-2009. На рис. 1

приведен график плотности распределения значений трещиностойкости при

испытаниях образцов асфальтобетона из горячей мелкозернистой плотной

асфальтобетонной смеси типа Б, II марки.

Математическое ожидание значения трещиностойкости – 3,78 МПа,

максимальное значение – 4,9 МПа, минимальное – 1,4 МПа,

среднее квадратическое отклонение – 0,485, коэффициент вариации

– 0,128.

Рис.1. График плотности

вероятности значения трещиностойкости асфальтобетона из смеси типа Б,

II

марки

В среднем доля несоответствия по показателю

трещиностойкости составила 3 %, что можно признать приемлемым.

Однако, по отдельным организациям, районам области этот показатель

существенно различается. Очевидно, что имеются большие трудности

обеспечения требуемого качества асфальтобетона в районах, где

традиционно для приготовления асфальтобетонных смесей использовали

гравийно-песчаные смеси или щебень из гравия. Для их условий

необходимы специальные мероприятия по обеспечению трещиностойкости

асфальтобетона (корректировка минеральной части смеси, применение

модифицированных вяжущих и др.).

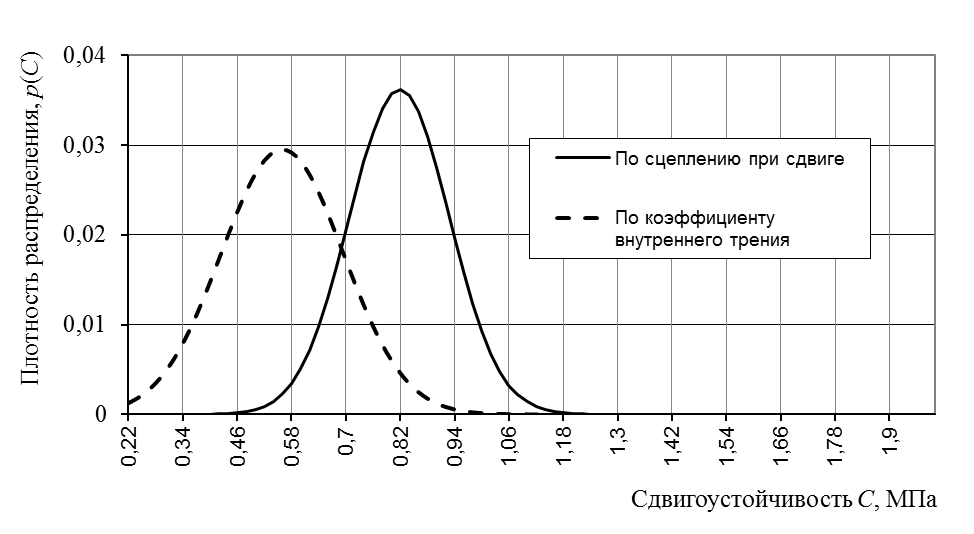

Что же касается обеспечения сдвигоустойчивости, то процент

несоответствия нормам ГОСТ 9128-2009 по этому показателю довольно

большой. Этот вывод можно сделать исходя из рис. 2, на котором

приведен график плотности вероятности значения сдвигоустойчивости

асфальтобетона из смеси типа Б, II марки.

Так по величине сдвигоустойчивости по коэффициенту внутреннего трения

доля несоответствия составила 26%, а по по сцеплению при сдвиге при

температуре 50оС — 13%.

Рис.2. График плотности

вероятности значения сдвигоустойчивости

асфальтобетона из

смеси типа Б, II

марки

Среди причин такого несоответствия нормам можно

выделить следующие:

— использование некачественных исходных минеральных материалов и

вяжущих, гравийно-песчаных смесей, щебеня из гравия;

— недоуплотнение асфальтобетонных смесей.

Использование асфальтобетона в дорожном

покрытии преследует основную цель – обеспечить функциональные

свойства и покрытия в межремонтный период. Главной задачей

инженерно-технического обеспечения является создание такого

асфальтобетона, который способен в наибольшей степени и в течение

максимально возможного времени обеспечивать требуемые функциональные

свойства покрытия и противостоять нормированным видам разрушений.

Научные исследования и

практический опыт позволяют определить основные пути обеспечения

качества асфальтобетона. Первый из них связан с направленным

регулированием качества битума, которое так же, как и в случае

асфальтобетона оценивается набором показателей [2]. При этом

выполнение требований ГОСТ 22245-90 во многих случаях не гарантирует

требуемого качества асфальтобетона, необходимо использование

специальных химических добавок, модифицирующих битум.

Битумы и битумоминеральные композиции являются

одними из наиболее распространенных материалов, используемых в

строительстве покрытий, однако на практике сроки службы покрытий с их

использованием в несколько раз меньше нормативных. Разработка путей

повышения качества и долговечности битумов и материалов на их основе

представляется весьма актуальной задачей, позволяющей решать проблему

надежности и долговечности работы покрытий.

Решая проблему обеспечения трещиностойкости и

сдвигоустойчивости можно и нужно использовать качественные вяжущие с

применением различных модифицирующих добавок: нефтеполимерная смола

(НПС) – продукт полимеризации непредельных углеводородов С8-С9,

гранулированный каучук СКЭПТ (ППК) – этилен-пропилен диеновый,

содержащий в своем составе полипропилен [3].

Литература:

ГОСТ 9128-2009. Смеси асфальтобетонные дорожные, аэродромные и

асфальтобетон. Технические условия / Госстрой России. – М.,

ГУП ЦПП, 2010. – 17 с.Золоторев, В. А. Эффективность приемов. Возможности получения

асфальтобетона высокого качества / В.А. Золоторев, В.В. Губарев //

Автомобильные дороги. – 2011. – № 1. – С. 68–76.Поздняева, Л. В. «Ловушка» для трещин / Л.В. Поздняева,

Л.А. Горелышева // Автомобильные дороги. – 2010. – № 8.

– С. 78–81.

Основные термины (генерируются автоматически): тип Б, асфальтобетон, смесь, график плотности вероятности значения, доля несоответствия, ГОСТ, Кемеровская область, внутреннее трение, POCC, срок службы покрытий.

Источник

В качестве показателя трещиностойкости асфальтобетона предлагается использовать отношение предела прочности асфальтобетона на растяжение R к его модулю упругости Е.

Прочность асфальтобетона на растяжение является главным фактором его сопротивления образованию трещин: чем больше эта прочность, тем выше трещиностойкость материала. Модуль упругости оказывает решающее влияние на величину температурных напряжений в асфальтобетонном покрытии: чем он больше, тем больше величина этих напряжений и тем меньше трещиностойкость покрытия.

Таким образом, с одной стороны, необходимо стремиться к увеличению прочности, а с другой — к уменьшению модуля упругости.

Прочность и модуль упругости асфальтобетона определяют путем сжатия стандартных цилиндрических образцов по образующей.

Определение предела прочности на растяжение при расколе

Аппаратура: испытательная машина с механическим приводом; термометр химический ртутный стеклянный с ценой деления шкалы 1 °С; сосуды для термостатирования образцов емкостью 7… 10 л.

Подготовка образцов к испытанию. Изготовленные по методике ГОСТ 12801-98 три образца асфальтобетона до испытания выдерживают при комнатной температуре не менее 12 ч. Перед испытанием образцы выдерживают в водно-ледяной смеси при 0 °С. Время выдержки образцов с размерами h = d = 50,5 мм — 1ч, h = d = 71,4 мм — 1,5 ч.

Проведение испытания. Цилиндрический образец, извлеченный из водно-ледяной смеси, укладывают на образующую боковой поверхности в центре нижней плиты пресса, после чего включают электродвигатель и доводят образец до разрушения. Для сохранения температуры образца между ним и металлическими плитами укладывают прокладку из плотной бумаги. Весь цикл испытания от момента извлечения образца из воды до его разрушения не должен занимать более 2 мин. За разрушающую нагрузку принимают максимальное показание силоизмерителя.

Обработка результатов. Предел прочности на растяжение при расколе R вычисляют с точностью до 0,01 МПа по формуле

где Рр — максимальное усилие в момент разрушения образца; h, d — высота и диаметр образца.

За результат определения принимают среднее арифметическое значение испытания трех образцов. Расхождения между результатами испытаний отдельных образцов не должны превышать 10 %.

Определение модуля упругости

Аппаратура: пресс и приборы для термостатирования образцов те же, что и при испытании на растяжение при расколе; специальное приспособление с индикатором часового типа (цена деления 0,01 мм) для измерения поперечной деформации диаметра образца в процессе нагружения.

Приспособление (рис. П3.1) состоит из рамки 1, которая крепится вплотную к одной половине образца 3 с помощью винтов 2. С другой стороны рамки с помощью винта 4 крепится индикатор 5, измерительная ножка которого упирается в образующую поверхность образца. Таким образом, индикатор жестко связан с образцом и при нагружении показывает фактическую деформацию растяжения образца по диаметру.

Рис. П3.1. Приспособление для испытания стандартного асфальтобетонного образца: 1 — рамка для крепления индикатора на образце; 2 — крепежные винты; 3 — образец асфальтобетона; 4 — винт для крепления индикатора в рамке; 5 — индикатор часового типа

Подготовка образцов к испытанию. Перед испытанием образцы термостатируют при температуре О °С в водно-ледяной смеси. После этого на образец крепится рамка 1 с индикатором 5. При этом измерительная ножка индикатора должна находиться в контакте с боковой поверхностью образца.

Проведение испытания. Непосредственно перед испытанием образец извлекают из холодильной камеры и измеряют его диаметр и высоту с точностью ±0,1 мм.

Образец с рамкой и индикатором устанавливают на плиту испытательной машины и производят нагружение с постоянной стандартной скоростью деформирования 3 мм/мин. В процессе нагружения следят за стрелкой индикатора: когда стрелка переместится на два деления, отсчитывают по силоизмерителю значение PD и, не прерывая нагружения, доводят образец до разрушения, фиксируя максимальное усилие в момент разрушения Рр.

Обработка результатов. По результатам испытаний определяют предел прочности асфальтобетона на растяжение при расколе, а также модуль упругости по формуле

где PD — усилие в момент достижения поперечной деформации образца, равной dAd (Ad = 0,02 мм).

Показатель трещиностойкости R/E определяют по формулам:

- ? для образцов d = h = 50,5 мм — R/E = 4 • 10~4Pp/PD;

- ? для образцов d = h = 71,4 мм — R/E = 3 • 10~4Pp/PD.

Источник

Трещиностойкость характеризует способность материала не разрушаться при наличии трещины.

Трещина в материале может возникнуть в результате усталости, быть следствием металлургического дефекта и т.п. Трещина является концентратором напряжений (рис. 2.17, а), в ее вершине напряжения ( ) значительно превосходят средние ( ), т.е. расчетные; они тем больше, чем длиннее и острее трещина: . По мере удаления от устья трещины напряжения падают (рис. 2.17, б) Если напряжения в устье трещины таковы, что вызывают ее распространение, происходит разрушение материала; притом, что расчетные напряжения ниже предела текучести.

), т.е. расчетные; они тем больше, чем длиннее и острее трещина: . По мере удаления от устья трещины напряжения падают (рис. 2.17, б) Если напряжения в устье трещины таковы, что вызывают ее распространение, происходит разрушение материала; притом, что расчетные напряжения ниже предела текучести.

Трещиностойкость оценивается критерием  . Коэффициент

. Коэффициент  связывает величину разрушающих напряжений, воздействующих на деталь, и длину трещины:

связывает величину разрушающих напряжений, воздействующих на деталь, и длину трещины:

,

,

где σρ – разрушающие напряжения, которые следует учитывать в прочностных расчетах, при известной длине трещины /. Таким образом, размерность коэффициента – МПа • м1/2 или кгс • мм-3/2 (кгс-мм -3/2 ~ 0,316 МПа м1/2).

Коэффициент трещиностойкости зависит только от свойств материала, т.е. является его характеристикой:

где Е – модуль упругости;  – коэффициент Пуассона; Р – относительная (отнесенная к площади) работа пластического деформирования при распространении трещины;

– коэффициент Пуассона; Р – относительная (отнесенная к площади) работа пластического деформирования при распространении трещины;

Рис. 2.17. Концентрация напряжений в металле при наличии трещины:

а – концентрация напряжений вблизи трещины; б – зависимость напряжения от расстояния при удалении от вершины трещины

Рис. 2.18. Образцы для определения К1с

Рис. 2.19. Трещины в углах отпечатка Виккерса

(с – половина длины трещины)

γ – относительная энергия поверхностного натяжения (она стремится стянуть края трещины, т.е. ее необходимо преодолеть при распространении трещины). Для металлов Р >> γ и этой величиной пренебрегают.

Величину Ки определяют на специальных образцах с заранее образованной трещиной при внецентровом растяжении (рис. 2.18).

Для весьма твердых и хрупких материалов – твердых сплавов, керамики – Ки. определяют на приборе Виккерса. Нагрузку подбирают таким образом, чтобы по углам отпечатка образовались трещины (рис. 2.19). Значения /С, определяют по следующей формуле: К1с = 0,075Рс-3/2 [кгс • мм-3/2], где Р – приложенная нагрузка [кгс]; с – средняя длина половины трещины [мм].

Испытания на изнашивание относятся к специальным видам испытаний. В результате испытаний определяются свойства материала при его эксплуатации в определенных условиях. К таким испытаниям относятся испытания на коррозионную стойкость, изнашивание и др. Здесь мы остановимся на испытаниях на изнашивание, так как износ – наиболее частая причина потери работоспособности в машиностроении.

Износостойкость материала – это его способность оказывать сопротивление изнашиванию. Изнашивание – процесс разрушения и отделения материала с поверхности твердого тела и (или) развитие деформации, проявляющейся в постепенном изменении размеров и (или) формы изделия при трении.

Износ – результат изнашивания, для его оценки используют следующие показатели:

- 1) линейный износ (мкм) – изменение размера поверхности тела в перпендикулярном к этой поверхности направлении;

- 2) скорость изнашивания (мкм/ч) – соотношение величины износа и времени, в течение которого он возник;

- 3) интенсивность изнашивания (безразмерная величина) – отношение величины линейного износа и пути трения, на котором происходит изнашивание. Интенсивность изнашивания может быть также определена по массе или объему изношенного изделия: соотношением изменения массы или объема тела и пути трения.

Износостойкость оценивается величиной, обратной интенсивности изнашивания.

Условия работы деталей, а также свойства материалов, из которых они изготовлены, обусловливают разные виды взаимодействия поверхностей при трении, которые определяют различные виды изнашивания.

Наиболее распространенными видами износа (рис. 2.20) являются:

– абразивный износ. Возникает вследствие проникновения в зону трения извне (с воздухом, смазкой) твердых частиц и (или) образования таких частиц в процессе изнашивания, при этом происходит микрорезание;

Рис. 2.20. Процессы, происходящие в поверхностных слоях при трении:

а – упругое контактирование поверхностей; б – пластическое деформирование; в – микрорезание; г – разрушение поверхностных пленок; д – образование металлических связей

- – окислительный износ – повторяющимся процесс образования на поверхности окисных пленок и их последующее разрушение;

- – схватывание – образование металлических связей между участками поверхностей контактирующих тел. Такие связи возникают при сближении этих участков на расстояния, близкие к межатомным.

Работоспособность материалов в условиях износа зависит от свойств материалов пары трения, а также от условий работы пары – вида трения (скольжение или качение); условий режима работы (скорость относительного перемещения, величина и характер приложения нагрузки, температура, наличие смазки и ее свойства или ее отсутствие – сухое трение и т.п.).

Процесс изнашивания протекает во времени неравномерно, отчетливо выявляются три стадии изнашивания (рис. 2.21): приработка (/); установившееся изнашивание (2); катастрофическое изнашивание (3).

Период приработки характеризуется повышенной скоростью изнашивания, которая постепенно уменьшается во времени. На стадии приработки условия трения постепенно меняются – на поверхности тел, образующих пару трения, формируется характерный для данных условий рельеф, происходят структурные изменения в поверхностных слоях материалов. Площадь фактического контакта при этом возрастает, что приводит к снижению давления и температуры в зоне контакта. Когда структура и рельеф поверхности становятся оптимальными для данных условий трения, скорость изнашивания снижается до минимума. Во время приработки преобладает пластическое деформирование материалов.

Период установившегося изнашивания характеризуется постоянством условий трения и скорости изнашивания.

Рис. 2.21. Зависимость износа Q (а) и высоты микронеровностей Ra (б) на поверхности трения от продолжительности работы τ

Период катастрофического изнашивания наступает при нарушении оптимальных условий трения, характерных для предыдущего периода, что приводит к повышению скорости изнашивания. При этом возрастают давление и температура в зоне контакта, ухудшаются условия смазки. Это может быть вызвано изменением режимов работы узла, увеличением зазоров в паре трения. На этом этапе преобладают процессы микрорезания (загрязнение смазки продуктами износа), а также схватывания (повышение температуры в зоне трения, в частности из-за вытекания смазки при увеличении зазоров). Пластическая деформация также активизирует схватывание, поскольку разрушение поверхностных пленок приводит к изменению условий контакта поверхностей пары трения. В контакт входят чистые (ювенильные) поверхности, что способствует образованию металлических связей.

Испытания на изнашивание. Изнашивание зависит от многих факторов, поэтому часто используются специальные испытания, учитывающие конкретные условия работы изделия. В полном объеме они включают:

- 1) определение физических и механических свойств материалов. Целью этого этапа является прогнозирование износостойкости материала в зависимости от его свойств (физических и механических);

- 2) стандартные испытания материалов на трение и изнашивание на лабораторных установках. Их часто выполняют на машинах трения. При этом оценивается влияние свойств материалов (определенных на первом этапе) на износостойкость для определенных условий трения. Первые два этапа используют для оценки износостойкости новых материалов и способов их обработки;

- 3) стендовые испытания узлов трения. На этом этапе выявляется влияние конструктивных факторов на работоспособность пары трения;

- 4) эксплуатационные испытания машин. Они позволяют оцепить надежность и долговечность механизма в целом.

Испытания на машинах трения. В зависимости от характера относительного перемещения образцов, т.е. по кинематическому признаку, машины трения подразделяются на два класса – однонаправленного и знакопеременного движения. Внутри каждого класса различают две группы машин: торцевого трения и трения по направляющей. Испытания могут проводиться со смазкой или без нее. Все эти условия

Рис. 2.22. Схема установки для испытания материалов на изнашивание при возвратно-поступательном движении

определяют фактический износ образцов, т.е. износостойкость материала при разных условиях трения.

Рассмотрим для примера установку для испытаний на изнашивание при возвратно-поступательном движении (рис. 2.22). Верхний образец 2 прижимается грузом через рычаг 4 к плоскому образцу 1, закрепленному на ползуне 5, который совершает возвратно-поступательное движение кривошипным механизмом 3.

Испытания могут выполняться в широком интервале скоростей скольжения и нагрузок. При их проведении можно определить линейный износ, скорость изнашивания, интенсивность изнашивания и вычислить износостойкость.

На основании эксплуатационных испытаний деталей узлов машин определяют ресурс работы узла (машины). Эти испытания характеризуются большой продолжительностью и трудоемкостью, так как требуют периодических разборок узла для определения износа. Для этих испытаний следует выбирать минимальное число вариантов – лучшие сочетания материалов, определенные на стадии предварительных испытаний.

Один из распространенных методов определения износа – оценка уменьшения размера деталей в направлении, перпендикулярном поверхности трения. Приведем один из методов – «вырезанных лунок». На поверхности детали вырезают углубление – лунку алмазным вращающимся резцом в форме трехгранной призмы (рис. 2.23).

Рис. 2.23. Лунка для определения износа

Глубину луики (/г) определяют но формуле h = 0,125l/r, линейный износ (Ah’) – по формуле Δ/г = 0,125(l1 – l2)/r, где l1 и l2 – длины лунок до и после испытаний (очевидно, что l1 > /2).

Источник