Трещиностойкость по пределу прочности на растяжение при расколе

В качестве показателя трещиностойкости асфальтобетона предлагается использовать отношение предела прочности асфальтобетона на растяжение R к его модулю упругости Е.

Прочность асфальтобетона на растяжение является главным фактором его сопротивления образованию трещин: чем больше эта прочность, тем выше трещиностойкость материала. Модуль упругости оказывает решающее влияние на величину температурных напряжений в асфальтобетонном покрытии: чем он больше, тем больше величина этих напряжений и тем меньше трещиностойкость покрытия.

Таким образом, с одной стороны, необходимо стремиться к увеличению прочности, а с другой — к уменьшению модуля упругости.

Прочность и модуль упругости асфальтобетона определяют путем сжатия стандартных цилиндрических образцов по образующей.

Определение предела прочности на растяжение при расколе

Аппаратура: испытательная машина с механическим приводом; термометр химический ртутный стеклянный с ценой деления шкалы 1 °С; сосуды для термостатирования образцов емкостью 7… 10 л.

Подготовка образцов к испытанию. Изготовленные по методике ГОСТ 12801-98 три образца асфальтобетона до испытания выдерживают при комнатной температуре не менее 12 ч. Перед испытанием образцы выдерживают в водно-ледяной смеси при 0 °С. Время выдержки образцов с размерами h = d = 50,5 мм — 1ч, h = d = 71,4 мм — 1,5 ч.

Проведение испытания. Цилиндрический образец, извлеченный из водно-ледяной смеси, укладывают на образующую боковой поверхности в центре нижней плиты пресса, после чего включают электродвигатель и доводят образец до разрушения. Для сохранения температуры образца между ним и металлическими плитами укладывают прокладку из плотной бумаги. Весь цикл испытания от момента извлечения образца из воды до его разрушения не должен занимать более 2 мин. За разрушающую нагрузку принимают максимальное показание силоизмерителя.

Обработка результатов. Предел прочности на растяжение при расколе R вычисляют с точностью до 0,01 МПа по формуле

где Рр — максимальное усилие в момент разрушения образца; h, d — высота и диаметр образца.

За результат определения принимают среднее арифметическое значение испытания трех образцов. Расхождения между результатами испытаний отдельных образцов не должны превышать 10 %.

Определение модуля упругости

Аппаратура: пресс и приборы для термостатирования образцов те же, что и при испытании на растяжение при расколе; специальное приспособление с индикатором часового типа (цена деления 0,01 мм) для измерения поперечной деформации диаметра образца в процессе нагружения.

Приспособление (рис. П3.1) состоит из рамки 1, которая крепится вплотную к одной половине образца 3 с помощью винтов 2. С другой стороны рамки с помощью винта 4 крепится индикатор 5, измерительная ножка которого упирается в образующую поверхность образца. Таким образом, индикатор жестко связан с образцом и при нагружении показывает фактическую деформацию растяжения образца по диаметру.

Рис. П3.1. Приспособление для испытания стандартного асфальтобетонного образца: 1 — рамка для крепления индикатора на образце; 2 — крепежные винты; 3 — образец асфальтобетона; 4 — винт для крепления индикатора в рамке; 5 — индикатор часового типа

Подготовка образцов к испытанию. Перед испытанием образцы термостатируют при температуре О °С в водно-ледяной смеси. После этого на образец крепится рамка 1 с индикатором 5. При этом измерительная ножка индикатора должна находиться в контакте с боковой поверхностью образца.

Проведение испытания. Непосредственно перед испытанием образец извлекают из холодильной камеры и измеряют его диаметр и высоту с точностью ±0,1 мм.

Образец с рамкой и индикатором устанавливают на плиту испытательной машины и производят нагружение с постоянной стандартной скоростью деформирования 3 мм/мин. В процессе нагружения следят за стрелкой индикатора: когда стрелка переместится на два деления, отсчитывают по силоизмерителю значение PD и, не прерывая нагружения, доводят образец до разрушения, фиксируя максимальное усилие в момент разрушения Рр.

Обработка результатов. По результатам испытаний определяют предел прочности асфальтобетона на растяжение при расколе, а также модуль упругости по формуле

где PD — усилие в момент достижения поперечной деформации образца, равной dAd (Ad = 0,02 мм).

Показатель трещиностойкости R/E определяют по формулам:

- ? для образцов d = h = 50,5 мм — R/E = 4 • 10~4Pp/PD;

- ? для образцов d = h = 71,4 мм — R/E = 3 • 10~4Pp/PD.

Источник

Библиографическое описание:

Дуреева, А. Ю. Сдвигоустойчивость и трещиностойкость асфальтобетона дорожных покрытий в условиях Кемеровской области / А. Ю. Дуреева, В. В. Кузьмин. — Текст : непосредственный // Молодой ученый. — 2012. — № 3 (38). — С. 35-37. — URL: https://moluch.ru/archive/38/4447/ (дата обращения: 19.10.2020).

В последние годы на асфальтобетонных покрытиях

автомобильных практически всех регионов России наблюдается

значительный рост пластических деформаций, растрескивание

асфальтобетона. Весьма остро эта проблема проявляется и в условиях

Кемеровской области. Не случайно действующие нормы предусматривают в

качестве обязательных требований к асфальтобетону обеспечение его

трещиностойкости и сдвигоустойчивости [1].

К сожалению, асфальтобетонные покрытия не могут быть

как абсолютно трещиностойкими и сдвигоустойчивыми, однако применение

эффективных методов борьбы с трещинообразованием и сдвиговыми

деформациями позволило бы увеличить сроки службы покрытий, снизить

затраты на их содержание и ремонт.

Обязательность испытаний на трещиностойкость и

сдвигоустойчивость, требования к асфальтобетону по этим критериям

относительно новые – введены на территории России ГОСТ

9128-2009 «Смеси асфальтобетонные дорожные, аэродромные и

асфальтобетон. Технические условия» с 01.01.2011 г. В ГОСТ

9128-1984 таких требований не было, в ГОСТ 9128-97 они фактически

носили рекомендательный характер, так как вступали в силу при условии

наличия этих показателей в проектной документации или договоре на

поставку. Считалось, что сдвигоустойчивость характеризуется

прочностью асфальтобетона на сжатие при температуре 50оС.

Действующие нормы (ГОСТ 9128-2099) предписывают обязательную оценку

показателей трещиностойкости и сдвигоустойчивости при периодических

испытаниях и нормируют их значения для всех типов и марок

асфальтобетонов, а так же для всех дорожно-климатических зон.

Полагаем, что требования к асфальтобетону по

трещиностойкости и сдвигоустойчивости следует считать обязательными,

поскольку распоряжением Правительства РФ от 21.06.2010 г. № 1047-р

пункт 7.34 СНиП 2.05.02-85* (в котором установлено, что

асфальтобетонные смеси должны соответствовать требованиям ГОСТ 9128),

отнесен к частям нормативных документов, в результате применения

которых на обязательной основе обеспечивается соблюдение требований

Федерального закона «Технический регламент о безопасности

зданий и сооружений».

Трещиностойкость асфальтобетона из горячих смесей всех типов

оценивают по пределу прочности на растяжение при расколе (при

температуре материала 0°С и скорости деформирования 50 мм/мин).

Сдвигоустойчивость же нормируется по двум показателям — по величине

внутреннего трения и сцеплению при сдвиге при температуре 50оС.

С целью оценки степени соответствия трещиностойкости и

сдвигоустойчивости асфальтобетонов дорожных покрытий в условиях

Кемеровской области был выполнен статистический анализ результатов

лабораторных испытаний в период строительного сезона 2011 г. При этом

использовались материалы независимой компетентной испытательной

лаборатории Кузбасского центра дорожных исследований (аттестат

аккредитации POCC

RU.0001.21.СА69). Пробы были отобраны на

объектах сети автомобильных дорог общего пользования Кузбасса. Это

позволило получить достаточно большой массив данных: 252 пробы

асфальтобетонной смеси типа Б, II марки.

Отметим, что все испытания проводились с использованием проверенных

средств измерения, аттестованного испытательного оборудования.

Обработка данных проводилась средствами Microsoft

Excel. Установлено, что плотность

распределения показателя трещиностойкости и сдвигоустойчивости

асфальтобетона подчиняется нормальному закону. По обработанным данным

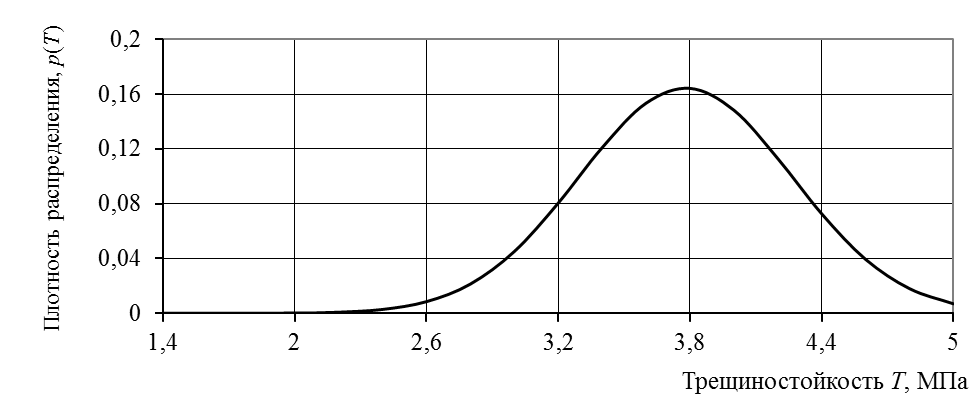

можно установить долю несоответствия нормам ГОСТ 9128-2009. На рис. 1

приведен график плотности распределения значений трещиностойкости при

испытаниях образцов асфальтобетона из горячей мелкозернистой плотной

асфальтобетонной смеси типа Б, II марки.

Математическое ожидание значения трещиностойкости – 3,78 МПа,

максимальное значение – 4,9 МПа, минимальное – 1,4 МПа,

среднее квадратическое отклонение – 0,485, коэффициент вариации

– 0,128.

Рис.1. График плотности

вероятности значения трещиностойкости асфальтобетона из смеси типа Б,

II

марки

В среднем доля несоответствия по показателю

трещиностойкости составила 3 %, что можно признать приемлемым.

Однако, по отдельным организациям, районам области этот показатель

существенно различается. Очевидно, что имеются большие трудности

обеспечения требуемого качества асфальтобетона в районах, где

традиционно для приготовления асфальтобетонных смесей использовали

гравийно-песчаные смеси или щебень из гравия. Для их условий

необходимы специальные мероприятия по обеспечению трещиностойкости

асфальтобетона (корректировка минеральной части смеси, применение

модифицированных вяжущих и др.).

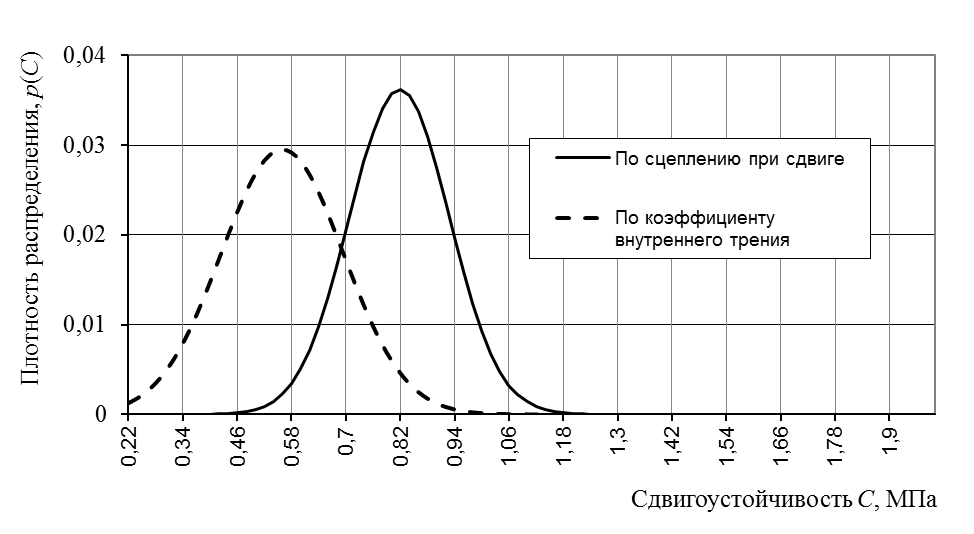

Что же касается обеспечения сдвигоустойчивости, то процент

несоответствия нормам ГОСТ 9128-2009 по этому показателю довольно

большой. Этот вывод можно сделать исходя из рис. 2, на котором

приведен график плотности вероятности значения сдвигоустойчивости

асфальтобетона из смеси типа Б, II марки.

Так по величине сдвигоустойчивости по коэффициенту внутреннего трения

доля несоответствия составила 26%, а по по сцеплению при сдвиге при

температуре 50оС — 13%.

Рис.2. График плотности

вероятности значения сдвигоустойчивости

асфальтобетона из

смеси типа Б, II

марки

Среди причин такого несоответствия нормам можно

выделить следующие:

— использование некачественных исходных минеральных материалов и

вяжущих, гравийно-песчаных смесей, щебеня из гравия;

— недоуплотнение асфальтобетонных смесей.

Использование асфальтобетона в дорожном

покрытии преследует основную цель – обеспечить функциональные

свойства и покрытия в межремонтный период. Главной задачей

инженерно-технического обеспечения является создание такого

асфальтобетона, который способен в наибольшей степени и в течение

максимально возможного времени обеспечивать требуемые функциональные

свойства покрытия и противостоять нормированным видам разрушений.

Научные исследования и

практический опыт позволяют определить основные пути обеспечения

качества асфальтобетона. Первый из них связан с направленным

регулированием качества битума, которое так же, как и в случае

асфальтобетона оценивается набором показателей [2]. При этом

выполнение требований ГОСТ 22245-90 во многих случаях не гарантирует

требуемого качества асфальтобетона, необходимо использование

специальных химических добавок, модифицирующих битум.

Битумы и битумоминеральные композиции являются

одними из наиболее распространенных материалов, используемых в

строительстве покрытий, однако на практике сроки службы покрытий с их

использованием в несколько раз меньше нормативных. Разработка путей

повышения качества и долговечности битумов и материалов на их основе

представляется весьма актуальной задачей, позволяющей решать проблему

надежности и долговечности работы покрытий.

Решая проблему обеспечения трещиностойкости и

сдвигоустойчивости можно и нужно использовать качественные вяжущие с

применением различных модифицирующих добавок: нефтеполимерная смола

(НПС) – продукт полимеризации непредельных углеводородов С8-С9,

гранулированный каучук СКЭПТ (ППК) – этилен-пропилен диеновый,

содержащий в своем составе полипропилен [3].

Литература:

ГОСТ 9128-2009. Смеси асфальтобетонные дорожные, аэродромные и

асфальтобетон. Технические условия / Госстрой России. – М.,

ГУП ЦПП, 2010. – 17 с.Золоторев, В. А. Эффективность приемов. Возможности получения

асфальтобетона высокого качества / В.А. Золоторев, В.В. Губарев //

Автомобильные дороги. – 2011. – № 1. – С. 68–76.Поздняева, Л. В. «Ловушка» для трещин / Л.В. Поздняева,

Л.А. Горелышева // Автомобильные дороги. – 2010. – № 8.

– С. 78–81.

Основные термины (генерируются автоматически): тип Б, асфальтобетон, смесь, ГОСТ, график плотности вероятности значения, доля несоответствия, POCC, внутреннее трение, Кемеровская область, срок службы покрытий.

Источник

Прочность и устойчивость асфальтобетона в покрытии. Основными физико-механическими свойствами асфальтобетона в слоях дорожной одежды являются:

прочность асфальтобетона при различных температурах, характеризующая сопротивление сжимающим силовым воздействиям при различных температурах;

водостойкость, характеризующая потерю прочности асфальтобетона при водонасыщении;

водонасыщение, характеризующее остаточную пористость материала;

сдвигоустойчивость, характеризующая способность сопротивляться касательным напряжениям;

трещиностойкость, характеризующая сопротивление растягивающим силовым воздействиям при низких температурах.

Для реализации этих свойств асфальтобетона ГОСТ 9128-97 с изменением № 2 от 11.06.2002 г. предусматривает показатели для асфальтобетонов, приведенные в табл. 7.

Показатели физико-механических свойств пористых и высокопористых асфальтобетонов из горячих смесей должны соответствовать требованиям табл. 6 ГОСТ 9128-97, а показатели физико-механических свойств асфальтобетонов из холодных смесей — требованиям табл. 7 ГОСТ 9128-97.

Однородность горячих смесей оценивается коэффициентом вариации предела прочности при сжатии при температуре 50°С, а холодных смесей — коэффициентом вариации водонасыщения, которые должны соответствовать требованиям табл. 9 ГОСТ 9128-97. Методы определения показателей свойств асфальтобетона изложены в ГОСТ 12801-98.

Выбор конструкции дорожной одежды с учетом сдвигоустойчивости и трещиностойкости. Представленные в табл. 2 расчётные толщины слоев дорожной одежды зависят от климатических условий зоны строительства и интенсивности расчетных транспортных нагрузок (количество расчетных автомобилей категории А в сутки на полосу движения).

Толщины слоев асфальтобетонного покрытия меняются мало:

у двухслойного покрытия на двухслойном основании — верхний слой в пределах от 3,5-4 см до 4-5 см, нижний слой в пределах 5-6 см;

у двухслойного покрытия на однослойном основании — верхний слой в пределах от 3,5-4 см до 4-5 см, нижний слой в пределах 4-6 (5) см до 8 см;

у однослойного покрытия на двухслойном основании — слой покрытия не меняется — 5 см.

Толщины слоев основания изменяются в широких пределах, так как применяемые в слоях основания различные материалы имеют очень разные модули упругости, а также очень зависят от условий работы дорожной одежды (тип местности, тип увлажнения, толщина песчаного дополнительного слоя).

Решающими факторами выбора конструкции из нескольких равнопрочных является их стоимость в данном регионе, для которого конструкция дорожной одежды выбирается.

Таблица 7

Показатели физико-механических свойств асфальтобетонов

| Показатели свойств асфальтобетонов | Значения для асфальтобетонов марки | ||||||||

| I | II | III | |||||||

| для дорожно-климатических зон | |||||||||

| I | II-III | IV-V | I | II-III | IV-V | I | II-III | IV — V | |

| Предел прочности при сжатии при температуре 50°С, МПа, не менее, для асфальтобетонов типов: | |||||||||

| высокоплотных | 1,0 | 1,1 | 1,2 | — | — | — | — | — | — |

| плотных: | |||||||||

| А | 0,9 | 1,0 | 1,1 | 0,8 | 0,9 | 1,0 | — | — | — |

| Б | 1,0 | 1,2 | 1,3 | 0,9 | 1,0 | 1,2 | 0,8 | 0,9 | 1,1 |

| В | — | — | — | 1,1 | 1,2 | 1,3 | 1,0 | 1,1 | 1,2 |

| Г | 1,1 | 1,3 | 1,6 | 1,0 | 1,2 | 1,4 | 0,9 | 1,0 | 1,1 |

| Д | — | — | — | 1,1 | 1,3 | 1,5 | 1,0 | 1,1 | 1,2 |

| Предел прочности при сжатии при температуре 20°С для асфальтобетонов всех типов, МПа, не менее | |||||||||

| 2,5 | 2,5 | 2,5 | 2,2 | 2,2 | 2,2 | 2,0 | 2,0 | 2,0 | |

| Предел прочности при сжатии при температуре 0°С для асфальтобетонов всех типов, МПа, не более | |||||||||

| 9,0 | 11,0 | 13,0 | 10,0 | 12,0 | 13,0 | 10,0 | 12,0 | 13,0 | |

| Водостойкость не менее: | |||||||||

| плотных асфальтобетонов (после вакуума) | 0,95 | 0,9 | 0,85 | 0,9 | 0,85 | 0,8 | 0,85 | 0,75 | 0,7 |

| высокоплотных асфальтобетонов (после вакуума) | 0,95 | 0,95 | 0,9 | — | — | — | — | — | — |

| плотных асфальтобетонов при длительном водонасыщении | 0,95 | 0,85 | 0,75 | 0,85 | 0,75 | 0,7 | 0,75 | 0,65 | 0,6 |

| высокоплотных асфальтобетонов при длительном водонасыщении | 0,95 | 0,90 | 0,85 | — | — | — | — | — | — |

| Водонасыщение для асфальтобетонов (образцов из смеси / вырубок и кернов), не более: | |||||||||

| высокоплотных | 1,0-2,5/3,0 | ||||||||

| плотных типов | |||||||||

| А | 2,0-5,0/5,0 | ||||||||

| Б, В и Г | 1,5-4,0/4,5 | ||||||||

| Д | 1,0-4,0/4,0 | ||||||||

| Сдвигоустойчивость по: | |||||||||

| коэффициенту внутреннего трения, не менее, для асфальтобетонов типов: | |||||||||

| высокоплотных | 0,86 | 0,87 | 0,89 | 0,86 | 0,87 | 0,89 | — | — | — |

| плотных: | |||||||||

| А | 0,86 | 0,87 | 0,89 | 0,86 | 0,87 | 0,89 | — | — | — |

| Б | 0,80 | 0,81 | 0,83 | 0,80 | 0,81 | 0,83 | 0,79 | 0,80 | 0,81 |

| В | — | — | — | 0,74 | 0,76 | 0,78 | 0,73 | 0,75 | 0,77 |

| Г | 0,78 | 0,80 | 0,82 | 0,78 | 0,80 | 0,82 | 0,76 | 0,78 | 0,80 |

| Д | — | — | — | 0,64 | 0,65 | 0,70 | 0,62 | 0,64 | 0,66 |

| сцеплению при сдвиге при температуре 50°С, МПа, не менее, для | |||||||||

| асфальтобетонов типов: | |||||||||

| высокоплотных | 0,25 | 0,27 | 0,30 | — | — | — | — | — | — |

| плотных: | |||||||||

| А | 0,23 | 0,25 | 0,26 | 0,22 | 0,24 | 0,25 | — | — | — |

| Б | 0,32 | 0,37 | 0,38 | 0,31 | 0,35 | 0,36 | 0,29 | 0,34 | 0,36 |

| В | — | — | — | 0,37 | 0,42 | 0,44 | 0,36 | 0,40 | 0,42 |

| Г | 0,34 | 0,37 | 0,38 | 0,33 | 0,36 | 0,37 | 0,32 | 0,35 | 0,36 |

| Д | — | — | — | 0,47 | 0,54 | 0,55 | 0,45 | 0,48 | 0,50 |

| Трещиностойкость по пределу прочности на растяжение при расколе при температуре 0°С и скорости деформирования 50 мм/мин для асфальтобетонов всех типов, МПа: | |||||||||

| не менее | 3,0 | 3,5 | 4,0 | 2,5 | 3,0 | 3,5 | 2,0 | 2,5 | 3,0 |

| не более | 5,5 | 6,0 | 6,5 | 6,0 | 6,5 | 7,0 | 6,6 | 7,0 | 7,5 |

Примечание. При использовании полимерно-битумных вяжущих допускается снижать нормы к сцеплению при сдвиге и пределу прочности на растяжение при расколе на 20 %.

Дополнительными, очень важными с точки зрения обеспечения прочности и надежности дорожной одежды факторами, определяющими выбор материалов и толщин слоев дорожной одежды, являются: сдвигоустойчивость асфальтобетона и других материалов с использованием органических вяжущих в слоях дорожной одежды; трещиностойкость слоев покрытия и основания.

Основное влияние на сдвигоустойчивость и трещиностойкость дорожной одежды и ее слоев оказывают климатические условия ее работы. Данные по климатическим условиям и ожидаемым температу рам асфальтобетонного покрытия для ряда городов Российской Федерации (по СНиП 23-01-99), входящих территориально в различные дорожно-климатические зоны (ДКЗ) по СНиП 2.05.02 -85, приведены в табл. 8, из которых видно, что температуры воздуха (наиболее холодной пятидневки и абсолютной) для этих городов зависят, главным образом, от расположения в приморском, континентальном или резкоконтинентальном регионах.

Таблица 8

| Дорожно- климатичес- кие зоны по СНиП 2.05.02 -85 | Города, вхо- дящие в зоны (примеры) | Климатические условия по СНиП 23-01 -99 | Ожидаемые температуры асфальтобетонного покрытия, °С | |||||

| температура воздуха наиболее холодной пятидневки, ° C обеспеченностью 0,98 | температура воздуха теплого периода, °С, обеспеченностью 0,98 | абсолютная температу- ра воздуха, °С | мини- мальные | макси- мальные | диапа- зон ра- бочих темпе- ратур | |||

| минималь- ная | максималь- ная | |||||||

| I | Мурманск Салехард Якутск | -29 -43 -57 | 15,8 16,3 22,8 | -39 -54 -64 | 33 31 38 | -34 -48 -60 | 35 36 47 | 69 84 107 |

| II | Архангельск Москва Тюмень | -34 -30 -42 | 19,6 22,6 21,6 | -45 -42 -50 | 34 37 38 | -36 -34 -46 | 36 37 48 | 72 71 94 |

| III | Казань Омск Новосибирск | -36 -39 -42 | 23,5 23,3 22 | -47 -49 -50 | 38 40 38 | -38 -44 -46 | 48 50 50 | 86 94 96 |

| IV | Саратов Оренбург | -30 -34 | 25,1 26,1 | -37 -43 | 41 42 | -34 -38 | 38 60 | 72 98 |

| V | Астрахань Элиста | -24 -25 | 28,4 32 | -33 -34 | 40 43 | -34 -34 | 50 64 | 84 98 |

Можно выделить регионы.

По температурам воздуха для холодного периода (воздуха наиболее холодной пятидневки, воздуха абсолютной оптимальной):

регионы с малой низкотемпературной нагрузкой (Мурманск, Архангельск, Москва, Казань, Саратов, Оренбург, Астрахань, Элиста) — ожидаемая критическая температура покрытия равна минус (34…39) °С;

регионы со средней низкотемпературной нагрузкой (Салехард, Тюмень, Омск, Новосибирск) — ожидаемая критическая температура покрытия равна минус (44…48) °С;

регионы с большой низкотемпературной нагрузкой (Якутск) — ожидаемая критическая температура покрытия равна минус (60…62) °С.

По температурам воздуха для теплого периода (воздуха теплого периода, воздуха абсолютная максимальная, суточная амплитуда наиболее теплого периода):

регионы с малой высокотемпературной нагрузкой (Мурманск, Салехард, Архангельск, Москва, Саратов) — ожидаемая критическая температура покрытия равна плюс (35…38) °С;

регионы со средней высокотемпературной нагрузкой (Якутск, Тюмень, Казань, Омск, Новосибирск, Астрахань) — ожидаемая критическая температура покрытия равна плюс (47…50) °С;

регионы с большой высокотемпературной нагрузкой (Оренбург, Элиста) — ожидаемая критическая температура покрытия равна плюс (60…64) °С

Основными факторами, влияющими на сдвигоустойчивость асфальтобетона в покрытии, являются: температура размягчения вяжущего при высоких температурах; содержание щебня в асфальтобетоне; содержания минерального порошка; устойчивость материалов слоев основания под действием многократно повторяющихся нагрузок и способность слоя основания снижать напряжение от этих нагрузок на нижележащие слои (плитный эффект).

Основными факторами, влияющими на трещиностойкость асфальтобетонного покрытия, являются: температура хрупкости вяжущего при низкой температуре; оптимальное содержание минерального порошка; расширение рабочего диапазона температур битума за счет его модификации при вводе полимеров или каучуков; трещиностойкость слоев основания.

Наиболее важные для обеспечения сдвигоустойчивости и трещиностойкости асфальтобетона нормативные и фактические показатели свойств нефтяных дорожных битумов и полимерно-битумных вяжущих приведены в табл. 9.

Фактические показатели температур размягчения вяжущих на 2-3°С выше указанных требований, а с учетом работы битумов в асфальтобетоне в очень тонких пленках, а также структурирующего влияния минерального порошка могут быть приняты выше на 5-6°С

Фактические показатели температур хрупкости вяжущих на минус 3-4°С выше указанных требований, а с учетом особенностей работы битумов в асфальтобетоне и влияния минерального порошка могут быть приняты выше на минус 6-8°С Сравнение показателей табл. 8 и 9 говорит, что обеспечение сдвигоустойчивости и трещиностойкости асфальтобетонов в диапазоне рабочих температур является сложной проблемой. В связи с этим было принято изменение № 2 к ГОСТ 9128-97 от 11.06.2002 г., включающее требования к сдвигоустойчивости и трещиностойкости (см. табл. 7). Следует отметить, что на показатель коэффициента внутреннего трения больше всего влияет содержание в асфальтобетоне щебня, а на показатели сцепления при сдвиге и предел прочности на растяжение — свойства битума и оптимальное содержание минерального порошка. Как указано выше, значительное влияние на сдвигоустойчивость и трещиностойкость асфальтобетонного покрытия оказывает тип материала основания.

Таблица 9

| Показатели свойств вяжущих | Класс вяжущего | Значения показателей для вяжущих марок | ||||

| 200/300 | 130/200 | 90/130 | 60/90 | 40/60 | ||

| Нормативная температура размягчения по кольцу и шару (КиШ), ° C не ниже | ПБВ БНД БН | 47/45 35 30 | 49/47 40 38 | 51/49 43 41 | 54/51 47 45 | 56/54 51 — |

| Нормативная температура хрупкости, °С, не выше | ПБВ БНД БН | -35/40 -20 -14 | -30/35 -18 -12 | -25/30 -17 -10 | -20/25 -15 -6 | -15/20 -12 — |

| Фактическая температура размягчения вяжущего в асфальтобетоне, °С | ПБВ БНД БН | 53/51 41 36 | 55/53 46 44 | 57/55 49 47 | 60/57 53 51 | 62/60 57 57 |

| Фактическая температура хрупкости вяжущего в асфальтобетоне, °С | ПБВ БНД БН | -43/48 -28 -22 | -38/43 -26 -22 | -33/38 -25 -18 | -28/33 -23 -14 | -23/28 -20 -10 |

| Максимальный обеспечиваемый диапазон рабочих температур, °С | ПБВ БНД БН | 96/99 69 58 | 93/96 72 64 | 90/93 74 65 | 88/90 76 65 | 85/88 77 67 |

Наилучшей работоспособностью обладают дорожные одежды с двухслойным асфальтобетонным покрытием и двухслойным основанием, в верхнем слое которого используются щебеночный асфальтобетон или щебеночные материалы, обработанные битумом или битумной эмульсией. Более склонны к прогибу и передаче напряжений на нижние слои основания из гравийного асфальтобетона и гравийных материалов, обработанных битумом или битумной эмульсией.

В нижнем слое двухслойного и однослойного основания используют: щебеночные, гравийные материалы и грунты, укрепленные минеральными вяжущими различной прочности; цементобетон различной прочности; щебень, уложенный по способу заклинки; подобранный щебеночный и гравийный материал.

Работоспособностью, с точки зрения уменьшения прогиба под действием колесной нагрузки (плитным эффектом), обладают нижние слои двухслойного и однослойного основания из щебеночных, гравийных материалов, укрепленных 5-7 % цемента, грунтов, укрепленных минеральными вяжущими I класса прочности, из тощего цементобетона марки 75, 100 и 125 (позиции 1-5, 16 разд. 18.2).

Меньшим плитным эффектом обладают слои из гравийных материалов, обработанных 4-5 % цемента, грунтов, укрепленных минеральными вяжущими, II класса прочности, а также щебеночные слои, выполненные по способу заклинки (позиции 6-10, 17 разд. 18.2).

Наихудшим плитным эффектом обладают слои из песков и золошлаков, укрепленных 5-6 % цемента, грунтов, укрепленных минеральными вяжущими, III класса прочности, а также подобранного щебеночного и гравийного материала (позиции 11-15, 18, 19 разд. 18.2).

Слои основания из щебеночных, гравийных материалов, укрепленных 5-7 % цемента, а еще более из цементобетона склонны к растрескиванию и образованию поперечных неорганизованных (хаотичных) трещин, особенно в период набора прочности (в течение 1-2 суток после укладки) и главным образом при большой амплитуде перепада температур воздуха (более 12° C ) в этот период, что характерно для регионов с континентальным и резко континентальным климатом (Якутск, Оренбург, Элиста, а также Тюмень, Новосибирск, Саратов). На покрытиях, уложенных на такие основания, неизбежно возникают отраженные трещины, копирующие трещины в основаниях. Наилучшими показателями трещиностойкости обладают покрытия на щебеночных основаниях, выполненных по способу заклинки.

Для повышения трещиностойкости асфальтобетонного покрытия на основаниях из щебня, укрепленного цементом, и цементобетона, то есть для препятствия появлению отраженных трещин используют трещинопрерывающие прослойки между нижним и верхним слоем основания и армирующие прослойки между слоями асфальтобетонного покрытия. В качестве трещинопрерывающих прослоек используются геотекстильный материал, приклеиваемый к нижнему слою основания менее вязким битумом и более вязким битумом к верхнему слою основания.

В качестве армирующих прослоек используются геосетки, приклеиваемые вязким битумом к нижнему и верхнему слоям асфальтобетонного покрытия.

При ремонте и реконструкции автомобильных дорог, в покрытии которых проявились отраженные трещины, перед укладкой дополнительных слоев покрытия над трещиной укладывается трещинопрерывающая прослойка из геотекстиля.

Составы асфальтобетонных смесей, применяемые в различных эксплуатационных условиях. Проектируя состав асфальтобетонных смесей, необходимо прежде всего учитывать ожидаемую интенсивность и состав движения, также климатические условия района проложения дороги. При этом руководствуются следующими принципиальными положениями:

чем больше в смеси щебня, тем больше сдвигоустойчивость асфальтобетона. В южных районах России и районах с резко континентальным климатом при любой интенсивности движения, а в средней полосе России и в районах с континентальным климатом при тяжелом и интенсивном движении предпочтение следует отдавать применению смесей с высоким содержанием щебня;

чем меньше вязкость битума, тем больше трещиностойкость асфальтобетона, поэтому на Севере и в районах с резко континентальным и континентальным климатом предпочтительнее применение битумов пониженной вязкости, а на юге — более вязких.

Наиболее эффективным и доступным средством регулирования плотности и прочности асфальтобетона является изменение содержания в нем минерального порошка в пределах, предусмотренных ГОСТ 9128-97.

Оптимальное количество битума в асфальтобетонной смеси определяют на основе испытаний пробных составов смесей с различным количеством битума и выбора такого его содержания, при котором обеспечивается наибольшая прочность асфальтобетона и остаточная пористость, нормированная стандартом.

Проектирование состава асфальтобетона состоит из двух этапов.

1 этап: назначение типа смеси из числа нормированных в ГОСТ 9128-97 (см. табл. 1);

выбор марки битума нормированного в ГОСТ 9128-97 (см. табл. 18.3) с учетом данных ГОСТ 22245-90 (см. табл. 18.9) и климатических условий региона применения асфальтобетона по СНиП 2.05.02 -85 и СНиП 23-01-99 (см. табл. 8);

выбор содержания минеральных материалов по ГОСТ 9128-97 (см. табл. 6) с проверкой расчетом соответствия зернового состава смеси выбранного типа требованиям данного стандарта; предварительный выбор содержания битума в смеси по таблице приложения Г ГОСТ 9128-97;

2 этап: проверка правильности выбора содержания битума производится на основе приготовления и испытаний 3-5 составов смесей по 24 образца в каждой (3 образца для определения каждого показателя табл. 7, нормируемых ГОСТ 9128-97). Испытания проводятся по ГОСТ 12801-98 «Материалы на основе органических вяжущих для дорожного и аэродромного строительства. Методы испытаний».

Источник