Тест на растяжение материала

Испытание на растяжение металла заключаются в растяжении образца с построением графика зависимости удлинения образца (Δl) от прилагаемой нагрузки (P), с последующим перестроением этой диаграммы в диаграмму условных напряжений (σ — ε)

Испытания на растяжение проводятся по ГОСТ 1497, по этому же ГОСТу определяются и образцы на которых проводятся испытания.

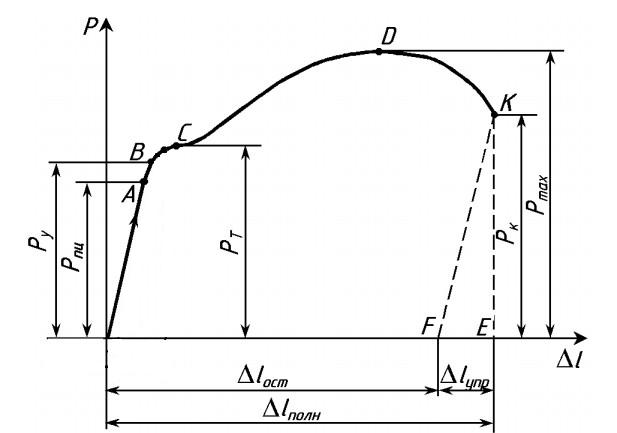

Как уже говорилось выше, при испытаниях строится диаграмма растяжения металла. На ней есть несколько характерных участков:

Как уже говорилось выше, при испытаниях строится диаграмма растяжения металла. На ней есть несколько характерных участков:

- Участок ОА — участок пропорциональности между нагрузкой Р и удлинением ∆l. Это участок, на котором сохраняется закон Гука. Данная пропорциональность была открыта Робертом Гуком в 1670 г. и в дальнейшем получила название закона Гука.

- Участок ОВ — участок упругой деформации. Т.е., если к образцу приложить нагрузку, не превышающую Ру, а потом разгрузить, то при разгрузке деформации образца будут уменьшаться по тому же закону, по которому они увеличивались при нагружении

Выше точки В диаграмма растяжения отходит от прямой — деформация начинает расти быстрее нагрузки, и диаграмма принимает криволинейный вид. При нагрузке, соответствующей Рт (точка С ), диаграмма переходит в горизонтальный участок. В этой стадии образец получает значительное остаточное удлинение практически без увеличения нагрузки. Получение такого участка на диаграмме растяжения объясняется свойством материала деформироваться при постоянной нагрузке. Это свойство называется текучестью материала, а участок диаграммы растяжения, параллельный оси абсцисс, называется площадкой текучести. Иногда площадка текучести носит волнообразный характер. Это чаще касается растяжения пластичных материалов и объясняется тем, что вначале образуется местное утонение сечения, затем это утонение переходит на соседний объем материала и этот процесс развивается до тех пор, пока в результате распространения такой волны не возникает общее равномерное удлинение, отвечающее площадке текучести. Когда имеется зуб текучести, при определении механических свойств материала, вводят понятия о верхнем и нижнем пределах текучести.

Иногда площадка текучести носит волнообразный характер. Это чаще касается растяжения пластичных материалов и объясняется тем, что вначале образуется местное утонение сечения, затем это утонение переходит на соседний объем материала и этот процесс развивается до тех пор, пока в результате распространения такой волны не возникает общее равномерное удлинение, отвечающее площадке текучести. Когда имеется зуб текучести, при определении механических свойств материала, вводят понятия о верхнем и нижнем пределах текучести.

После появления площадки текучести, материал снова приобретает способность сопротивляться растяжению и диаграмма поднимается вверх. В точке D усилие достигает максимального значения Pmax. При достижении усилия Pmax на образце появляется резкое местное сужение — шейка. Уменьшение площади сечения шейки вызывает падение нагрузки и в момент, соответствующий точке K диаграммы, происходит разрыв образца.

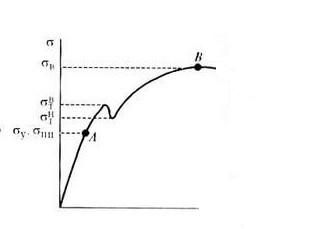

Прилагаемая нагрузка для растяжения образца зависит от геометрии этого образца. Чем больше площадь сечения, тем более высокая нагрузка необходима для растяжения образца. По этой причине, получаемая машинная диаграмма не дает качественной оценки механических свойств материала. Чтобы исключить влияние геометрии образца, машинную диаграмму перестраивают в координатах σ − ε путем деления ординат P на первоначальную площадь сечения образца A0 и абсцисс ∆l на lо. Перестроенная таким образом диаграмма называется диаграммой условных напряжений. Уже по этой, новой диаграмме, определяют механические характеристики материала.

Определяются следующие механические характеристики:

Предел пропорциональности σпц – наибольшее напряжение, после которого нарушается справедливость закона Гука σ = Еε , где Е – модуль продольной упругости, или модуль упругости первого рода. При этом Е =σ/ε = tgα , т. е. модуль E это тангенс угла наклона прямолинейной части диаграммы к оси абсцисс

Предел упругости σу — условное напряжение, соответствующее появлению остаточных деформаций определенной заданной величины (0,05; 0,001; 0,003; 0,005%); допуск на остаточную деформацию указывается в индексе при σу

Предел текучести σт – напряжение, при котором происходит увеличение деформации без заметного увеличения растягивающей нагрузки

Также выделяют условный предел текучести — это условное напряжение, при котором остаточная деформация достигает определенной величины (обычно 0,2% от рабочей длины образца; тогда условный предел текучести обозначают как σ0,2). Величину σ0,2 определяют, как правило, для материалов, у которых на диаграмме отсутствует площадка или зуб текучести

Предел прочности (временное сопротивление разрыву) σв – напряжение, соответствующее наибольшей нагрузке Pmax , предшествующей разрыву образца

Кроме характеристик прочности материала, при испытании на растяжение определяют также характеристики пластичности — относительное удлинение δ и относительное сужение ψ

где lо – первоначальная расчетная длина образца, а lк – конечная расчетная длина образца

Изопропиловый спирт цена за тонну оптом — https://www.dcpt.ru

Источник

Лабораторная работа № 1

Цель работы – изучить поведение малоуглеродистой стали при растяжении и определить ее механические характеристики.

Основные сведения

Испытания на растяжение являются основным и наиболее распространенным методом лабораторного исследования и контроля механических свойств материалов.

Эти испытания проводятся и на производстве для установления марки поставленной заводом стали или для разрешения конфликтов при расследовании аварий.

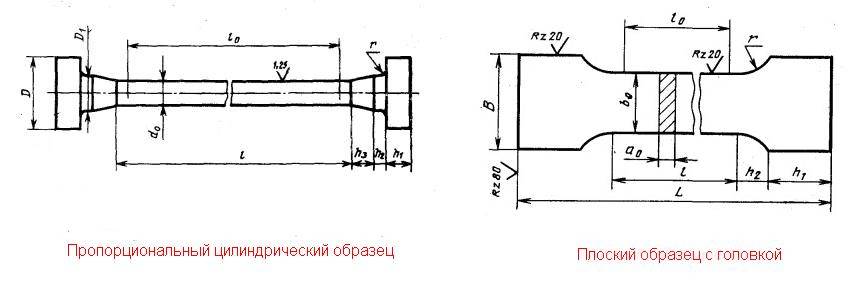

В таких случаях, кроме металлографических исследований, определяются главные механические характеристики на образцах, взятых из зоны разрушения конструкции. Образцы изготавливаются по ГОСТ 1497-84 и могут иметь различные размеры и форму (рис. 1.1).

Рис. 1.1. Образцы для испытания на растяжение

Между расчетной длиной образца lо и размерами поперечного сечения Ао (или dо для круглых образцов) выдерживается определенное соотношение:

В испытательных машинах усилие создается либо вручную — механическим приводом, либо гидравлическим приводом, что присуще машинам с большей мощностью.

В данной работе используется универсальная испытательная машина УММ-20 с гидравлическим приводом и максимальным усилием 200 кН, либо учебная универсальная испытательная машина МИ-40КУ (усилие до 40 кН).

Порядок выполнения и обработка результатов

Образец, устанавливаемый в захватах машины, после включения насоса, создающего давление в рабочем цилиндре, будет испытывать деформацию растяжения. В измерительном блоке машины есть шкала с рабочей стрелкой, по которой мы наблюдаем рост передаваемого усилия F.

Зависимость удлинения рабочей части образца от действия растягивающей силы во время испытания отображается на миллиметровке диаграммного аппарата в осях F-Δl (рис. 1.2).

В начале нагружения деформации линейно зависят от сил, потому участок I диаграммы называют участком пропорциональности. После точки В начинается так называемый участок текучести II.

На этой стадии стрелка силоизмерителя как бы спотыкается, приостанавливается, от точки В на диаграмме вычерчивается либо прямая, параллельная горизонтальной оси, либо слегка извилистая линия — деформации растут без увеличения нагрузки. Происходит перестройка структуры материала, устраняются нерегулярности в атомных решетках.

Далее самописец рисует участок самоупрочнения III. При дальнейшем увеличении нагрузки в образце происходят необратимые, большие деформации, в основном концентрирующиеся в зоне с макронарушениями в структуре – там образуется местное сужение — «шейка».

На участке IV фиксируется максимальная нагрузка, затем идет снижение усилия, ибо в зоне «шейки» сечение резко уменьшается, образец разрывается.

При нагружении на участке I в образце возникают только упругие деформации, при дальнейшем нагружении появляются и пластические — остаточные деформации.

Если в стадии самоупрочнения начать разгружать образец (например, от т. С), то самописец будет вычерчивать прямую СО1. На диаграмме фиксируются как упругие деформации Δlу (О1О2), так и остаточные Δlост (ОО1). Теперь образец будет обладать иными характеристиками.

Так, при новом нагружении этого образца будет вычерчиваться диаграмма О1CDЕ, и практически это будет уже другой материал. Эту операцию, называемую наклеп, широко используют, например, в арматурных цехах для улучшения свойств проволоки или арматурных стержней.

Диаграмма растяжения (рис. 1.2) характеризует поведение конкретного образца, но отнюдь не обобщенные свойства материала. Для получения характеристик материала строится условная диаграмма напряжений, на которой откладываются относительные величины – напряжения σ=F/A0 и относительные деформации ε=Δl/l0 (рис. 1.3), где А0, l0 – начальные параметры образца.

Рис. 1.2. Диаграмма растяжения образца из малоуглеродистой стали

Рис. 1.3. Условная диаграмма напряжений при растяжении

Условная диаграмма напряжений при растяжении позволяет определить следующие характеристики материала (рис. 1.3):

σпц – предел пропорциональности – напряжение, превышение которого приводит к отклонению от закона Гука. После наклепа σпц может быть увеличен на 50-80%;

σу – предел упругости – напряжение, при котором остаточное удлинение достигает 0,05%. Напряжение σу очень близко к σпц и обнаруживается при более тонких испытаниях. В данной работе σу не устанавливается;

σт – предел текучести – напряжение, при котором происходит рост деформаций при постоянной нагрузке.

Иногда явной площадки текучести на диаграмме не наблюдается, тогда определяется условный предел текучести, при котором остаточные деформации составляют ≈0,2% (рис. 1.4);

Рис. 1.4. Определение предела упругости и условного предела текучести

σпч (σв) – предел прочности (временное сопротивление) – напряжение, соответствующее максимальной нагрузке;

σр – напряжение разрыва. Определяется условное σур и истинное σир=Fр/Аш, где Аш – площадь сечения «шейки» в месте разрыва.

Определяются также характеристики пластичности – относительное остаточное удлинение

δ = (l1 – l0)∙100% / l0,

где l1 – расчетная длина образца после разрыва,

и относительное остаточное сужение

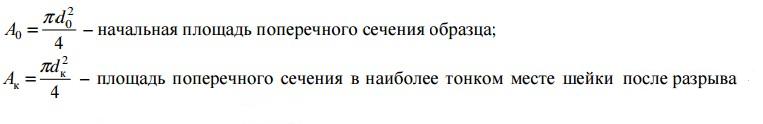

ψ = (А0 — Аш)∙100% / А0.

По диаграмме напряжений можно приближенно определить модуль упругости I рода

E=σпц/ε=tgα,

причем после операции наклепа σпц возрастает на 20-30%.

Работа, затраченная на разрушение образца W, графически изображается на рис. 1.2 площадью диаграммы OABDEO3. Приближенно эту площадь определяют по формуле:

W = 0,8∙Fmax∙Δlmax.

Удельная работа, затраченная на разрушение образца, говорит о мере сопротивляемости материала разрушению w = W/V, где V = A0∙l0 – объем рабочей части образца.

По полученным прочностным и деформационным характеристикам и справочным таблицам делается вывод по испытуемому материалу о соответствующей марке стали

Контрольные вопросы

- Изобразите диаграмму растяжения образца из малоуглеродистой стали (Ст.3). Покажите полные, упругие и остаточные абсолютные деформации при нагружении силой, большей, чем Fт.

- На каком участке образца происходят основные деформации удлинения? Как это наблюдается на образце? Какие нагрузки фиксируются в этот момент?

- Объясните, почему после образования шейки дальнейшее растяжение происходит при все уменьшающейся нагрузке?

- Перечислите механические характеристики, определяемые в результате испытаний материала на растяжение. Укажите характеристики прочности и пластичности.

- Дайте определение предела пропорциональности.

- Дайте определение предела упругости.

- Дайте определение предела текучести.

- Дайте определение предела прочности.

- Как определить предел текучести при отсутствии площадки текучести? Покажите, как это сделать, по конкретной диаграмме.

- Какие деформации называются упругими, какие остаточными? Укажите их на полученной в лабораторной работе диаграмме растяжения стали.

- Как определяется остаточная деформация после разрушения образца?

- Выделите на диаграмме растяжения образца из мягкой стали упругую часть его полного удлинения для момента действия максимальной силы.

- Какое явление называется наклепом? До какого предела можно довести предел пропорциональности материалов с помощью наклепа?

- Как определяется работа, затраченная на разрушение образца? О каком свойстве материала можно судить по удельной работе, затраченной на разрушение образца?

- Как определить марку стали и допускаемые напряжения для нее после проведения лабораторных испытаний?

- Чем отличается диаграмма истинных напряжений при растяжении от условной диаграммы?

- Можно ли определить модуль упругости материала по диаграмме напряжений?

- Как определить работу, затрачиваемую на деформации текучести лабораторного образца?

Испытание материалов на сжатие >

Краткая теория >

Примеры решения задач >

Источник

Испытание на растяжение кокосового композита. Размер образца не соответствует стандарту (Instron).

Испытание на растяжение , также известное как испытание на растяжение , является фундаментальным испытанием материаловедения и инженерии, в котором образец подвергается контролируемому растяжению до разрушения. Свойства, которые непосредственно измеряются посредством испытания на растяжение, включают предел прочности на разрыв , предел прочности на разрыв , максимальное удлинение и уменьшение площади. По этим измерениям также могут быть определены следующие свойства: модуль Юнга , коэффициент Пуассона , предел текучести и характеристики деформационного упрочнения . Испытания на одноосное растяжение чаще всего используются для получения механических характеристик изотропных материалов. Некоторые материалы используют испытание на двухосное растяжение . Основное различие между этими испытательными машинами заключается в том, как нагрузка прилагается к материалам.

Цели

Испытания на растяжение могут иметь множество целей, например:

- Выберите материал или предмет для применения

- Предскажите, как материал будет работать при использовании: нормальные и экстремальные нагрузки .

- Определить, выполняются ли требования спецификации , нормативного акта или контракта , или убедиться в этом.

- Решите, идет ли по плану программа разработки нового продукта

- Продемонстрируйте подтверждение концепции

- Продемонстрировать полезность предлагаемого патента

- Предоставлять стандартные данные для других научных, инженерных функций и функций обеспечения качества

- Обеспечьте основу для технической коммуникации

- Предлагаем технические средства сравнения нескольких вариантов

- Предоставлять доказательства в судопроизводстве

Образец на растяжение

Образцы на растяжение из алюминиевого сплава. Два левых экземпляра имеют круглое поперечное сечение и заплечики с резьбой. Два правых — плоские образцы, предназначенные для использования с зубчатыми захватами.

Образец из алюминиевого сплава после испытания. Он сломался, и можно осмотреть поверхность, на которой он сломался.

Подготовка образцов для испытаний зависит от целей испытаний и от основного метода испытаний или технических требований . Образцы на растяжение обычно представляют собой стандартизованное поперечное сечение образца. Он имеет два плеча и промежуточный калибр (секцию). Плечи большие, поэтому за них можно легко ухватиться, в то время как измерительная секция имеет меньшее поперечное сечение, так что в этой области могут возникнуть деформации и разрушение.

Плечи испытуемого образца могут быть изготовлены различными способами, чтобы соответствовать различным захватам в испытательной машине (см. Изображение ниже). У каждой системы есть свои преимущества и недостатки; например, плечи, предназначенные для зубчатых захватов, просты и дешевы в производстве, но выравнивание образца зависит от навыков техника. С другой стороны, фиксированная ручка обеспечивает хорошее выравнивание. Резьбовые выступы и захваты также обеспечивают хорошее совмещение, но техник должен знать, как врезать каждое плечо в захват, по крайней мере, на длину одного диаметра, в противном случае резьба может оборваться до разрушения образца.

В большие отливки и поковки обычно добавляют дополнительный материал, который предназначен для удаления из отливки, чтобы из нее можно было изготовить образцы для испытаний. Эти образцы могут не быть точным представлением всей заготовки, потому что структура зерен может быть различной. В случае небольших заготовок или когда необходимо испытать критические части отливки, заготовка может быть принесена в жертву для изготовления образцов для испытаний. Для деталей, изготовленных из прутковой заготовки , испытательный образец может быть изготовлен из той же детали, что и пруток.

Различные стили плеча для образцов на растяжение. Клавиши от A до C предназначены для круглых образцов, а клавиши D и E — для плоских образцов. Ключ:

A. Заплечик с резьбой для использования с резьбой

B. Круглый заплечик для использования с зубчатыми захватами

C. Заплечик на торце для использования с разрезным воротником

D. Плоский заплечик для использования с зубчатыми захватами

E. Плоское плечо со сквозным отверстием для фиксированного хвата.

Номенклатура образцов для испытаний

Воспроизводимость испытательной машины может быть обнаружена путем использования специальных испытательных образцов, которые тщательно изготовлены, чтобы быть как можно более похожими.

Стандартный образец изготавливается круглого или квадратного сечения по измерительной длине, в зависимости от используемого стандарта. Оба конца образцов должны иметь достаточную длину и состояние поверхности, чтобы они надежно удерживались во время испытаний. Начальная измерительная длина Lo стандартизирована (в нескольких странах) и варьируется в зависимости от диаметра (Do) или площади поперечного сечения (Ao) образца, как указано

| Тип образца | США (ASTM) | Британия | Германия |

|---|---|---|---|

| Лист (Lo / √Ao) | 4.5 | 5,65 | 11,3 |

| Род (Lo / Do) | 4.0 | 5.00 | 10.0 |

В следующих таблицах приведены примеры размеров и допусков испытательных образцов в соответствии со стандартом ASTM E8.

| Все значения в дюймах | Тип пластины (ширина 1,5 дюйма) | Тип листа (ширина 0,5 дюйма) | Образец малого размера (0,25 дюйма в ширину) |

|---|---|---|---|

| Расчетная длина | 8,00 ± 0,01 | 2,00 ± 0,005 | 1.000 ± 0.003 |

| Ширина | 1,5 + 0,125–0,25 | 0,500 ± 0,010 | 0,250 ± 0,005 |

| Толщина | 0,188 ≤ Т | 0,005 ≤ Т ≤ 0,75 | 0,005 ≤ Т ≤ 0,25 |

| Радиус скругления (мин.) | 1 | 0,25 | 0,25 |

| Общая длина (мин.) | 18 | 8 | 4 |

| Длина уменьшенной секции (мин.) | 9 | 2,25 | 1,25 |

| Длина секции захвата (мин.) | 3 | 2 | 1,25 |

| Ширина захвата (прибл.) | 2 | 0,75 | 3 ⁄ 8 |

| Все значения в дюймах | Стандартный образец номинального диаметра: | Образец малого диаметра при номинальном диаметре: | |||

|---|---|---|---|---|---|

| 0,500 | 0,350 | 0,25 | 0,160 | 0,113 | |

| Расчетная длина | 2,00 ± 0,005 | 1,400 ± 0,005 | 1.000 ± 0.005 | 0,640 ± 0,005 | 0,450 ± 0,005 |

| Допуск диаметра | ± 0,010 | ± 0,007 | ± 0,005 | ± 0,003 | ± 0,002 |

| Радиус скругления (мин.) | 3 ⁄ 8 | 0,25 | 5 ⁄ 16 | 5 ⁄ 32 | 3 ⁄ 32 |

| Длина уменьшенной секции (мин.) | 2,5 | 1,75 | 1,25 | 0,75 | 5 ⁄ 8 |

Оборудование

Универсальная испытательная машина (Hegewald & Peschke)

Испытания на растяжение чаще всего проводятся в лаборатории по испытанию материалов. ASTM D638 — один из наиболее распространенных протоколов испытаний на растяжение. ASTM D638 измеряет свойства пластмасс на растяжение, включая предел прочности на разрыв, предел текучести, удлинение и коэффициент Пуассона.

Наиболее распространенная испытательная машина, используемая при испытаниях на растяжение, — это универсальная испытательная машина . Этот тип машины имеет две траверсы ; один регулируется по длине образца, а другой приводится в действие для приложения напряжения к образцу для испытаний. Есть два типа: машины с гидравлическим и электромагнитным приводом.

Машина должна иметь соответствующие характеристики для испытуемого образца. Есть четыре основных параметра: сила, скорость, точность и аккуратность . Допустимая сила относится к тому факту, что машина должна быть способна создать достаточную силу для разрушения образца. Машина должна иметь возможность прикладывать силу быстро или достаточно медленно, чтобы должным образом имитировать реальное приложение. Наконец, машина должна быть способна точно и точно измерять измерительную длину и прилагаемые силы; например, большая машина, предназначенная для измерения большого удлинения, может не работать с хрупким материалом, который испытывает короткие удлинения до разрушения.

Выравнивание испытуемого образца в испытательной машине имеет решающее значение, потому что, если образец смещен под углом или смещен в одну сторону, машина будет оказывать на образец изгибающую силу. Это особенно плохо для хрупких материалов, потому что это сильно исказит результаты. Эту ситуацию можно свести к минимуму, используя сферические опоры или карданные шарниры между захватами и испытательной машиной. Если начальный участок кривой напряжение-деформация является искривленным, а не линейным, это означает, что образец смещен в испытательной машине.

Измерения деформации чаще всего измеряются экстензометром , но тензодатчики также часто используются на небольших образцах для испытаний или при измерении коэффициента Пуассона . Новые испытательные машины имеют цифровые системы измерения времени, силы и удлинения, состоящие из электронных датчиков, подключенных к устройству сбора данных (часто к компьютеру), и программного обеспечения для обработки и вывода данных. Тем не менее, аналоговые машины по-прежнему соответствуют требованиям ASTM, NIST и ASM к точности испытаний металлов на растяжение и превосходят их, и продолжают использоваться сегодня.

Процесс

«Чашечная» сторона характерной картины разрушения «чашка – конус»

Некоторые части показывают форму «чашки», а некоторые — форму «конуса»

В процессе испытания образец для испытаний помещают в испытательную машину и медленно растягивают до его разрушения. Во время этого процесса регистрируется удлинение измерительной секции в зависимости от приложенной силы. Данные обрабатываются таким образом, чтобы они не зависели от геометрии тестового образца. Измерение удлинения используется для расчета инженерного штамма , е , используя следующее уравнение:

где Δ L — изменение калибровочной длины, L 0 — начальная калибровочная длина, а L — конечная длина. Измерение силы используется для расчета инженерного напряжения σ с использованием следующего уравнения:

где F — растягивающая сила, A — номинальное поперечное сечение образца. Машина выполняет эти вычисления по мере увеличения силы, так что точки данных могут быть отображены в виде кривой напряжения-деформации .

Стандарты

Металлы

- ASTM E8 / E8M-13: «Стандартные методы испытаний металлических материалов на растяжение» (2013 г.)

- ISO 6892-1: «Металлические материалы. Испытание на растяжение. Метод испытания при температуре окружающей среды» (2009 г.)

- ISO 6892-2: «Металлические материалы. Испытание на растяжение. Метод испытания при повышенной температуре» (2011 г.)

- JIS Z2241 Метод испытания металлических материалов на растяжение

- Стандарт испытаний MPIF 10: «Метод определения свойств при растяжении материалов из порошковой металлургии (ПМ)» Стандартные методы испытаний металлических материалов на растяжение »(2015)

Композиты

- ASTM D 3039 / D 3039M: «Стандартный метод испытаний свойств при растяжении композитных материалов с полимерной матрицей»

Гибкие материалы

- ASTM D638 Стандартный метод испытаний свойств пластмасс на растяжение

- ASTM D828 Стандартный метод испытания свойств на растяжение бумаги и картона с использованием аппарата постоянной скорости удлинения

- ASTM D882 Стандартный метод испытаний свойств при растяжении тонких пластиковых листов

- Резина ISO 37, вулканизированная или термопластичная — определение свойств растяжения и деформации

Ссылки

внешняя ссылка

- Видео об испытании на растяжение

- Определение свойств материала с помощью испытаний на растяжение

- Узнайте больше об испытании на растяжение ASTM D638

- ИСПЫТАНИЕ НА ПРОЧНОСТЬ НА РАЗРЫВ РЕЗИНОВОГО РЕМНЯ

Источник