Стекловолокно прочность на растяжение

Справочник по композиционным материалам

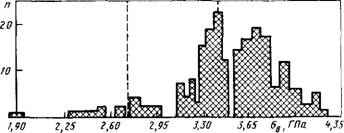

Прочность моноволокна £-стекла и S-стекла равна 3,4 и 4,5 ГПа соответственно. Стандартное отклонение примерно ±10 %. Приведенные значения являются усредненным результатом большого числа отдельных измерений. Распределение значений прочности в этих измерениях обычно подчиняется гистограмме (рис. 16.1), составленной фирмой «Оуэнз-Корнинг файбергласс». Полученные значения охватывают диапазон от близких к нулю (на нижнем участке гистограммы) до приближающихся к теоретически предельным— 10,3 … 13,8 ГПа (на верхнем участке). Причиной такого широкого разброса являются наличие дефектов в волокнах и воздействие на них различных факторов окружающей среды [1 ]. Основным таким фактором является влажность. Атмосферная влага воздействует на дефектные места в волокне, особенно когда оно находится в напряженном состоянии, что приводит к росту

Рис. 16.1. Распределение значений частоты п предела прочности при растяжении сгв исходных волокон из £-стекла (при расчетной прочности стренги 2,75 ГПа, среднее значение составляет 3,5 ГПа и стандартное отклонение по 191 образцу — 0,46 ГПа)

Трещин и окончательному разрушению волокна. Этот механизм коррозии под напряжением проявляется как при оценке статической усталости, так и при растяжении. Трещины в волокне развиваются из больших поверхностных дефектов, возникающих в процессе вытяжки или при последующем получении ровингов из волокон, а также из сравнительно небольших изъязвлений поверхности, которые могли образоваться при вытяжке или развиться под действием коррозии под нагрузкой или без нее. В стекловолокне, кроме того, могут быть внутренние раковины.

Результаты испытаний на растяжение стренг или пучков волокна примерно на 20 % ниже, чем средние значения для моноволокна. После разрыва отдельных волокон в пучке на оставшиеся волокна приходится большая нагрузка. В результате этого итоговая прочность снижается. Фактически прочность стренги может быть рассчитана с высокой точностью по кривой распределения прочности моноволокна. Неодинаковое натяжение волокон внутри деформируемой стренги дает аналогичный прогрессирующий эффект разрушения.

По данным фирм, выпускающих стекловолокно, ровинги с большим числом отдельных концов (одиночных нитей), но обычно не более 60, имеют примерно такую же удельную прочность, что и ровинги с единым концом (в виде жгута). Такой вывод основан на предположении, что при соединении отдельных стренг в ровинг дисперсии механических свойств существенно не возрастают.

Диаметр моноволокон — еще один параметр, влияющий на их предел прочности при растяжении. В опытах, проведенных в жестко контролируемых условиях, было показано, что прочность моноволокна не уменьшается при увеличении диаметра до максимальных для промышленного волокна размеров. Однако для практических целей совершенно очевидно, что прочность волокон большого диаметра ниже, чем у волокон с меньшим диаметром. Допустимые значения прочности регламентируются военными техническими условиями і?-60346 на применяемый для намотки ровинг. Минимальное значение для ровинга из волокон £-стекла с диаметром G (0,09 … 0,010 мм) составляет 1,93 ГПа. Для волокон большего диаметра, т. е. до калибра Т (0,023 … 0,024 мм), максимально допустимое значение предела прочности при растяжении 1,38 ГПа.

Прочность волокна зависит также от метода испытания отвержденных композитов. При сохранении волокон в выпрямленном состоянии и их равномерном нагружении прочность однонаправленных композитов не ниже или даже выше прочности нитей. При испытании волокон по методу «кольцо NOL» их прочность может достигать 2,76 … 3,1 ГПа. С другой стороны, при более толстой намотке изделий большего размера максимальная прочность не превышает 2,07 ГПа. Значения прочности для таких конструкций ниже по ряду причин: повреждение волокон при намотке; нарушение центровки или плохая коллимация; неравно — 202

мерное натяжение слоев при намотке; изменение напряжения при переходе от внутренних слоев к наружным; появление случайных локальных напряжений.

Общий вывод заключается в том, что при определении прочности материала для расчета конструкций следует испытывать композит, а не само волокно. Сравнение с данными, полученными при испытании стренг, свидетельствует об эффективности метода их получения. Для определения истинного напряжения волокна в момент разрушения требуется детальный анализ напряжений.

Справочник по композиционным материалам

Пластики, полученные методом намотки

Быстрое развитие исследований и применение материалов, полученных намоткой, привело к созданию большого числа спецификаций и стандартов на методы их испытаний. Следующие стандарты ASTM представляют собой интерес: ASTM D2290-76. Определение предела …

Другие виды испытаний

Ряд испытаний должен проводиться при повышенных температурах. Зависит это от типа композиционного материала и области его применения. Обычные композиты не должны терять прочность и модуль после получасовой экспозиции при температуре …

Влияние длительной выдержки в окем*М;-г! иа глубине 1737 м на свойства СВКМ

Показатель Исходные значения После выдержки на глубине 1737 м в течение 1045 сут Показатель Исходные значення После выдержки на глубине 1737 м в течение 1045 сут А0Ж( МПа £сш, ГПа …

Источник

Leonid

Высший разум

(386014)

10 лет назад

Данные противоречивы, потому что относятся на самом деле к разным материалам.

Углеродное волокно — это только ОСНОВА разных композиционных материалов. В реальности это волокно получается в виде коротких кусочков (миллиметры) , и более-менее размерные изделия из него получаются за счёт того, что эти кусочки смешиваются с эпоксидной смолой или иным связующим. И поэтому прочность ИЗДЕЛИЯ определяется не только свойствами самого волокна, но и прочностью этого связующего. А она может изменяться в широких пределах. Да и даже для одного и того же связующего результирующая прочность может зависеть и от технологии изготовления конечного изделия.

А так-то само по себе углеволокно действительно очень прочное (там связь атомов углерода такая же, как в решётке алмаза) — да только кого это парит, для тонюсенькой ниточки в три миллиметра длиной.. .

Со стекловолокном примерно то же. Крайне редко приходится иметь дело с «чистым» стекловолокном — это почти всегда композит. То есть опять же есть стекловолокно — и смола или иное связующее, которое из этих ниточек делает законченное изделие.

Со сталью несколько иначе, потому что сталь — не компожитный материал. Там без всякой химии обходятся. Но даже и там очень многое зависит и от состава стали, и от технологии изготовления. Даже для одного и того же сорта стали (химического состава сплава) прочность штампованного изделия и прочность холоднокатанного изделия может заметно различаться — потому как технология обработки влияет, и очень сильно влияет, на свойства материала.

Байтаков Жаслан

Мыслитель

(8965)

10 лет назад

Наиболее важное достоинство углеволокна – это высочайшее отношение прочности к весу. Модуль упругости лучших «сортов» углеволокна может превышать 700 ГПа (а это нагрузка 70 тонн на квадратный миллиметр!) , а разрывная нагрузка может достигать 5 ГПа . При этом карбон на 40% легче стали и на 20% легче алюминия .

Среди недостатков карбона: длительное время изготовления, высокая стоимость материала и сложность в восстановлении поврежденных деталей.

Другое важное свойство карбона – низкая способность к деформации и небольшая упругость. При нагрузке карбон разрушается без пластической деформации. Это означает, что карбоновый монокок будет защищать гонщика от сильнейших ударов. Но если не выдержит – то не погнется, а сломается. Причем разлетится на острые куски. Т. е. углеволокно по прочности на разрыв превосходит сталь (зависит от сорта) , а на сжатие гораздо хуже.

Стекловолокна имеют высокий предел прочности при растяжении, превышающий прочность многих других текстильных волокон. Удельная прочность (отношение прочности к плотности) превышает аналогичную характеристику стальной проволоки. А сама прочность чуть хуже, чем у стали. На сжатие гораздо хуже стали.

Егор Помидор

Мыслитель

(8142)

2 года назад

теоретически поликумуленовое, слабей в 1,5 раза полииновое (массовое производство) и еще в 2 раза слабей карбоновое.

К сожалению из первых двух невозможно соткать ткань, слишком малый коэффициент трения — в сотни раз меньше трения качения сапфирового шарики по алмазу. Поэтому они только в композитных материалах. Отходы полиинового (микроволокна 0,05-0,2 мм) из за уникально малого трения идут на приготовления трущихся поверхностей протезов суставов.

Источник

Сравнительные технические характеристики и преимущества

композитной стеклопластиковой арматуры

Основные преимущества стеклопластиковой арматуры

Прежде всего,арматураиз полимерных строительных материалов, отличается высокой прочностью и достаточно низким удельным весом (меньше практически в четыре раза), если сравнивать с аналогичной арматурой, изготовленной из металла. К тому же показатель прочности на разрыв у композитной арматуры из стеклопластика в два с половиной раза превышает данный показатель у аналогов из металла. Эти свойства позволяют в значительной степени расширить область использованиястеклопластиковой арматуры. Сравнительные характеристики композитной арматуры АКП-СП и стальной арматуры A-III

Сравнительные технические характеристики композитной стеклопластиковой арматуры и стальной арматуры

| Характеристики | Арматура металлическая класса A-III (A400C) | Арматура композитная полимерная стеклопластиковая (АКС) | Описание |

|---|---|---|---|

| Материал | Сталь | Стеклоровинг, связанный полимером на основе эпоксидной смолы | |

| Предел прочности при растяжении, МПа | 390 | 1268 | Чем выше показатель, тем лучше. Характеристика арматуры на разрыв — самый основной показатель при учете нагрузок на готовое изделие. Во всех готовых изделиях арматура работает именно на разрыв, кроме плит перекрытия в которых учитывается еще и её модуль упругости. |

| Модуль упругости, Мпа | 200 000 | 60 000 | Чем выше показатель тем лучше. Характеристика показывающая нагрузку на прогиб арматуры, в готовых изделиях. Учитывается только в межэтажных плитах перекрытия, перемычках, мостостроении и т.п. |

| Относительное удлинение, % | 25 | 2,2 | Чем ниже показатель, тем лучше. Характеристика которая помогает избежать трещин в фундаменте. Стеклопластик в отличие от металла практически не растягивается. Является немаловажным фактором при заливке полов, при изготовлении дорожных плит. Отрезок дороги в г. Пермь по ул. Карпинского(От путепровода через транссибирскую железнодорожную магистраль до ул. Стахановская) был изготовлен 9 лет назад с применением композитной арматуры до сих пор полностью отсутвуют продольные и поперечные трещины и разрушение асфальтобетонного покрытия(!). |

| Плотность, т/м3 | 7 | 1,9 | Влияет на вес изделия. |

| Коррозионная стойкость к агрессивным средам | Коррозирует | Нержавеющий материал | Характеристика позволяющая использовать материал в агрессивной среде и в местах непосредственного контакта с водой (укрепление береговой линии, колодцы, водоотливы, бордюры и т.п.), а также дающая экономию бетона при производстве плит, за счёт уменьшения защитного слоя (который для металлической арматуры значительно больше). |

| Теплопроводность | Теплопроводна | Нетеплопроводна | Данная характеристика позволяет увеличить сохранение тепла в зданиях на 35% больше, чем металлическая в случае применения в качестве гибких связей внешних стен с отделочным материалом ( т.к. в отличие от стальной арматуры не образует мостиков холода). |

| Электропроводность | Электропроводна | Неэлектропроводна — диэлектрик | В отличие от стальной арматуры, не создает «экрана», который мешает работе сотовой связи. |

| Выпускаемые профили, мм | 6 — 80 | 4 — 24 | В разработке другие размеры, а также арматура различной конфигурации. |

| Длина | Стержни длиной 6 — 12 м | В соответствии с заявкой покупателя. Любая строительная длина. Возможна поставка в бухтах. | Данная характеристика дает экономию за счет уменьшения или практически полного отсутвия обрезков по сравнению с металлической арматурой а так же дает преимущество исключая связку хлыстов между собой, так как длина в бухте 100 и более метров |

| Экологичность | Экологична | Нетоксична, по степени воздействия на организм человека и окружающую среду относится к 4 классу опасности (малоопасна) | Вреда для здоровья не выявлено. Имеется гигиенический сертификат. |

| Долговечность | В соответствии со строительными нормами около 50 лет. | Неизвестно | Так как материал не корозирует и не вступает в реакцию с агресивными средами то о его долговечности можно только догадываться. |

| Параметры равнопрочного арматурного каркаса при нагрузке 25 т/м2 | При использовании арматуры 8 А-III размер ячейки 14 x 14 см. вес 5,5 кг/м2 | При использовании арматуры 8 АКС размер ячейки 23 x 23 см. вес 0,61 кг/м2. Уменьшение веса в 9 раз. | Меньший вес композитной арматуры позволяет добиться значительной экономии на доставке и удобства при погрузо-разгрузочных работах. |

Равнопрочная замена стальной металлической на композитную стеклопластиковую арматуру.

Понятие равнопрочной замены представляет собой замену арматуры произведенной из стали, на арматуру из композитных материалов, которая имеет такую же прочность и схожие прочие физико-механические показатели. Под равнопрочным диаметром стеклопластиковой арматуры, будем понимать ее такой наружный диаметр, при котором прочность будет равна прочности аналога из металла заданного диаметра.

Равнопрочная замена

| Металлическая арматура класса A-III (A400C) | Арматура композитная полимерная стеклопластиковая (АКС) |

|---|---|

| 6 | 4 |

| 8 | 5,5 |

| 10 | 6 |

| 12 | 8 |

| 14 | 10 |

| 16 | 12 |

| 18 | 14 |

| 20 | 16 |

Диаграмма растяжения. Определения предела текучести и предела прочности металлической арматуры

На рисунке 1 приведена кривая зависимости напряжения от деформации металлической арматуры.

Рисунок 1

На рисунке 2 приведено примерное расположение кривых зависимости напряжения

от деформации металлической и композитной арматуры (1).

Рисунок 2

Описание характерных точек диаграммы

σп- Наибольшее напряжение, до которого материал следует закону Гука, называется пределом пропорциональности. Предел пропорциональности зависит от условно принятой степени приближения, с которой начальный участок диаграммы можно рассматривать как прямую.

Упругие свойства материала сохраняются до напряжения, называемого пределом упругости σу, т.е это наибольшее напряжение, до которого материал не получает остаточных деформаций.

σт- предел текучести.

Под пределом текучести понимается то напряжение, при котором происходит рост деформации без заметного увеличения нагрузки. В тех случаях, когда на диаграмме отсутствует явно выраженная площадка текучести, за предел текучести условно принимается величина напряжения, при котором остаточная деформация составляет 0,2%.

Отношение максимальной силы, которую способен выдержать образец, к его начальной площади поперечного сечения носит название предела прочности или временного сопротивления. Предел прочности также является условной величиной.

Единица измерения предела текучести и предела прочности — паскаль Па. Более удобно предел текучести и предел прочности измерять в мегапаскалях МПа.

Анализ графика:

- при малых нагрузках композитная арматура тянется лучше, чем металлическая.

- до того как в металле перестает действовать закон Гука, обе кривые почти прямолинейны.

- после того как метал начинает «течь», композитная арматура продолжает работать как раньше.

- после того как закон Гука перестал работать в композитной арматуре, стальная давно уже лопнула.

- композитная арматура почти не течет, а сразу лопается, это видно, когда косая прямая (1) очень быстро переходит в горизонтальную и прерывается.

- из графика видно, что композитная арматура выдержит намного большую нагрузку, чем металлическая.

- металлическая арматура вытянется и лопнет, когда при такой же нагрузке, композитная ведет себя намного лучше, так как график не меняет своего направления.

Источник

Прежде, чем приобрести композитную арматуру, любой покупатель пожелает узнать особенности ее применения, положительные и отрицательные стороны, и главный источник информации — интернет. Но понять, какая информация достоверна, не всегда удается. Попробуем дать ответ на наиболее сложные вопросы и развеять устоявшиеся мифы:

Миф первый: Арматура из композита – «резиновая». Подразумевается, что у композитной арматуры модуль упругости ниже, чем у стальной. Так ли это?

Модуль упругости:

Чтобы растянуть образец на заданное некоторое расстояние, необходимо приложить определенное усилие – это и есть модуль упругости. У композитной арматуры он составляет 45000 Мпа, у металлической – 200 000 Мпа. Значит арматуру из композита в 4 раза легче «растянуть». Однако проведенные исследования доказали, то у стальных материалов величина модуля упругости не постоянна и резко снижается при усилении нагрузки из-за появления пластических деформаций. Главная задача арматуры в бетоне – работа на растяжение и разрыв. У самого бетона модуль упругости имеет колебания в пределах от 20000 до 30000 Мпа, в зависимости от марки, но резиновым его назвать сложно.

Учитывая свойства материала, необходимо учитывать полный комплекс его характеристик, который включает относительное удлинение на разрыв, временное сопротивление разрыву, предел текучести, равномерное удлинение.

Конструкция из железобетона при нагрузке ведет себя следующим образом: После небольшого растяжения в бетоне появляются микротрещины, после чего металлическая арматура препятствует окончательному его растрескиванию. Микротрещины в нагружаемой конструкции явление обычное, так как даже при минимальной нагрузке предотвратить их появление невозможно. От модуля упругости арматуры зависит размер этих трещин, чем он меньше, тем сильнее бетон «провиснет». Чтобы вся конструкция не обрушилась, в действие вступает предел прочности. Чем выше этот предел, тем более сильную нагрузку выдержит бетон. У самого бетона предел прочности при растяжении в 8-20 раз ниже прочности при сжатии. Маркировка В25 означает, что данный класс материала способен выдержать давление на сжатие 25Мпа, а на растяжение всего 1-4 Мпа. У стали этот показатель равен 400 Мпа, а у композитной арматуры 1200 Мпа. Данная характеристика показывает, что конструкция с композитной арматурой способна выдержать в 3 раза большую нагрузку, чем с металлической. Но при этом она в 4 раза сильнее провиснет. Размер микротрещин при одинаковой нагрузке в бетоне с металлической арматурой будет в 4 раза меньше.

Деформация растяжения:

Использование стальной арматуры регулируется ГОСТами и СНиПами, так как со временем она подвергается коррозии, теряет свойства, что может привести к обрушению конструкции. Арматура из композита не ржавеет и разрушение ей не грозит. Однако появление трещин в бетоне не является только следствием коррозии. При усилии на разрыв деформация стеклопластика составляет до 2,8%, а металла 25%.

В СП52-101-2003 указано, что армированные бетонные конструкции дают трещины при деформации растяжения 0,015%, т.е. задолго до предела прочности арматуры, независимо от ее материала (композита или стали).

Если возникло желание заменить металлическую арматуру на композитную в перекрытиях или несущих стенах, необходимо произвести перерасчет проектно-технической документации, что позволит избежать появления крупных трещин. Перерасчет производится для конструкций, подвергающихся максимальным нагрузкам. В местах, где предполагается минимальная нагрузка, допускается замена металлической арматуры на композитную с меньшим диаметром. СНиП позволяет не производить перерасчет раскрытия трещин, не предусмотренных конструкцией. Поэтому элементы конструкции, не подверженные сильной нагрузке, можно смело выполнять с применением стеклопластиковой арматуры.

Миф второй. Равнопрочная или равнозначная замены? В чем разница?

Не следует путать равнопрочную и равнозначную замены. Если образец не уступает по прочности исходную конструкцию, то говорят о равнопрочной замене. В данном случае под прочностью подразумевается «предел прочности», максимальное механическое напряжение, после которого наступает разрушение материала. В ГОСТе 1497-84 под прочностью понимается «временное сопротивление разрушения», напряжение, которое соответствует максимальному усилию перед разрывом образца при испытаниях.

Если произвести замеры двух образцов из металла и композитного материала, получим следующие показатели: прочность на разрыв у композита диаметром 10 мм составит 63000 Мпа, а у стали диаметром 14 мм 60 000 Мпа. Это показывает, что данная замена не является равнопрочной, так как арматура из композита прочнее на 5%. Отсюда вывод, что при равнопрочной замене металлическую арматуру диаметром 14 мм можно смело заменить на композитную с диаметром 10мм.

Что же такое равнозначная замена? При такой замене физические характеристики образцов должны быть идентичны. Если у стеклопластиковой арматуры модуль упругости в 4 раза меньше, чем у металлической, то для замены ее необходимо брать в 4 раза больше. Способность твердого тела деформироваться при приложении к нему усилия называют модулем упругости. Этот термин включает в себя несколько физических величин. Рассчитаем диаметры материалов при равнозначной замене. Если композитного материала необходимо в 4 раза больше, то используя формулу площади круга получаем, что для замены металлической арматуры диаметром 10 мм требуется стеклопластик диаметром 20 мм.

Полученные расчеты необходимо учесть до начала строительства или составления проекта, и четко понимать разницу между равнозначной и равнопрочной заменой.

В конструкциях, где прогиб арматуры не имеет особого значения, целесообразно использовать более прочные композитные материалы. В плитах перекрытия или несущих стенах требуется использование металлической арматуры с высоким модулем упругости или производить перерасчет при использовании стеклопластика.

Источник