Стеклопластик прочность на растяжение

В соответствии со «Стратегическими направлениями развития материалов и технологий их переработки на период до 2030 года» по направлению № 13 «Полимерные композиционные материалы» реализуется комплексная проблема 13.2 «конструкционные ПКМ».

Конструкционные стеклопластики

СТ-69Н(М), ВПС-30, ВПС-33, ВПС-34 – стеклопластики на основе эпоксидных связующих и стеклотканей Т-10-14(80), Т-10(ВМП)-14, Т-15(П)-76, Т-45(П)-76.

Свойства конструкционных стеклопластиков:

- прочность при растяжении до 650 МПа и прочность при сжатии до 550 МПа зависят от типа применяемого стекловолокнистого армирующего наполнителя;

- прочность при изгибе до 1000 МПа.

Стеклопластик марки ВПС-48/120 рекомендуется для изготовления деталей конструкционного назначения, а также для применения в качестве изолирующего слоя в зоне контакта металл-углепластик, в том числе при изготовлении деталей и узлов мотогондолы двигателя ПД-14.

Стеклопластик марки ВПС-48/7781 рекомендуется для изготовления деталей конструкционного назначения, в том числе створок капота, обтекателя пилона, узлов реверсионного устройства мотогондолы двигателя ПД-14.

Основные свойства стеклопластиков ВПС-48/120 и ВПС-48/7781

Стеклотекстолит ВПС-31 – однонаправленный стеклопластик для изготовления изделий методом намотки и выкладки: силовые элементы летательных аппаратов, а также высоконагруженные изделия АТ, работающие при знакопеременных нагрузках при температурах от -60 до +80°С во всеклиматических зонах.

Стеклотекстолит получают из полуфабриката – препрега, который получен на основе стеклоровинга РВМПН-1200-14 и расплавного связующего ВСР-3М.

- Жизнеспособность препрега при плюс (20±5)°С – 90 суток; минус18°С – 12 месяцев;

- Прочность при растяжении – 1600 МПа ;

- Модуль при растяжении – 55 ГПа.

Термостойкие стеклопластики

СТП-97с, СТП-97к – высокопрочные, негорючие полиимидные стеклопластики конструкционного и радиотехнического назначения с рабочей температурой – до 350°С. Применяются в мотогондолах двигателей, для изготовления панелей капотов, различных кожухов, защитных экранов самолетов, деталей планеров летательных аппаратов, находящихся в зоне воздействия газового потока от двигателя. Обеспечивают сохранение высоких прочностных характеристик при длительном воздействии повышенных температур и высокую пожаробезопасность конструкций.

Радиопрозрачные стеклопластики

ВПС-52– стеклотекстолит с высокими радиотехническими характеристиками, в том числе в условиях повышенной влажности, на основе кремнийорганического связующего К-9-70С и кварцевой ткани ТС-8/3-К-ТО. Используется для изготовления антенных обтекателей самолетов и ракет.Стабильность диэлектрических характеристик при воздействии влажности.

Свойства стеклотекстолита ВПС-52

- Диэлектрическая проницаемость – 1,9 – 4,5

- Тангенс угла диэлектрических потерь – 0,003 — 0,020

- Прочность при растяжении – 350 МПа

- Прочность при сжатии – 127 МПа

- Прочность при изгибе – 275 МПа

- Температура эксплуатации до 350°С

Микросферостеклотекстолиты

МСТ-5, МСТ-10П – конструкционные микросферостеклотекстолиты на различных связующих с температурой эксплуатации до 350°С, плотностью 0,6–0,9 г/см3 и высокими диэлектрическими характеристиками. Используются для изготовления слабонагруженных изделий конструкционного и радиотехнического назначения, а также в качестве негорючих отделочных материалов в авиастроении, судостроении и других областях техники.

МСТ-5 – микросферостеклотекстолит для объектов с температурами эксплуатации до 350°С.

МСТ-10П – микросферостеклотекстолит с температурами эксплуатации до 80°С, отвечающий требованиям АП-25 по пожаробезопасности. Характеризуется низким тепловыделением и рекомендован для изготовления элементов интерьера пассажирских самолетов.

Свойства микросферостеклотекстолитов:

- тип связующего – эпоксидное, фенольное;

- плотность – не более 0,9 г/см3;

- прочность при изгибе – 110–260 МПа;

- диэлектрическая проницаемость– 2,21–2,44;

- тангенс угла диэлекетирических потерь – 0,007–0,017;

Источник

Ничего нового, всё то-же, не раз опубликованное, жульничество.

1. По пределу прочности на растяжение (прочности на разрыв) — в любом изделии в «рабочих», эксплуатационных режимах арматура работает сначала на растяжение, а уж потом в аварийном режиме — на разрыв. Ну элементарно-же — представьте армирование нужного, по прочности на разрыв, сечения из натуральной резины. Под расчетными нагрузками и она не порвется, но растягивается она в тысячи раз больше стали равной прочности. И что будет с бетоном? Стеклопластик растягивается больше стали равной прочности не в тысячи, а «всего» почти в десять раз (под одинаковой нагрузкой), но это уже совсем другая работа на растяжение. Не раз уже приводил пример, что и половинная нагрузка на стеклопластик (от такой «шикарной» предельной нагрузки «на разрыв») растянет его более сантиметра на метр погонный — что будет с бетоном?

Да, некоторые конструкции со стальным армированием, в соответствии с официально принятыми и многократно проверенными на практике методиками, не требуют расчета по второй группе предельных состояний. Но, покажите аналогичную официально утвержденную методику расчета стеклопластикового армирования, где необходимость расчета по второй группе указана для перекрытий и не указана, к примеру, для фундаментов. Наоборот, есть официальные рекомендации по расчету стеклопластикового армирования от профильных специалистов (по армированию бетона), которые прямо указывают на необходимость расчета по второй группе предельных состояний без каких либо исключений. При этом ещё и указывается, что использование стеклопластика без предварительного натяжения в общих случаях не выгодно и требует экономического обоснования в каждом конкретном случае. Насколько понимаю, такое обоснование возможно только при полноценном (для стеклопластика и по второй группе) расчете стального и стеклопластикового армирования, с последующим сравнением стоимости получившегося армирования.2. По модулю упругости. Опять-же, по аналогии со сталью (которая растягивается почти в десять раз меньше под аналогичной нагрузкой), предлагается, вопреки рекомендациям специалистов, не рассчитывать некоторые изделия со стеклопластиком по второй группе предельных состояний. А на каком основании?

3. Относительное удлинение. Тут вообще шулерство чистейшей воды. Ведь правильно вначале говорят — «чем ниже показатель, тем лучше» (хотя, это несколько противоречит их рассуждениям по модулю упругости ). Вот только значения в этой строке для стали и стеклопластика «из разных опер».

Вообще, указанное растяжение стеклопластика в 2,2%, при указанных в этой-же таблице значениях прочности и модуля упругости просто нереально — порвется раньше. (реально будет 1,8%) (ладно, предположим отсутствие профильного образования у всех причастных к изготовлению и публикации данной таблицы — они видимо просто не понимают значения величин которые приводят, похоже, для них это просто не связанные между собой цифирьки ).

Но, дело в том, что при указанном для стали пределе прочности на растяжение и модуле упругости, она растянется не на указанные 25%, а только на 0,2% . Т. е., по заявлениям самих составителей таблицы, сталь и тут лучше стеклопластика.

А вот последующее (после достижения предельных нагрузок) удлинение стали до 25% (правда, насколько помню, должно быть меньше — вроде 15-18%) это тоже большой плюс для стали (ключевые слова — «пластические шарниры»).Дальше разбирать не интересно — продолжается мелкое шулерство по не основным вопросам.

Источник

Механические свойства.Стеклопластики, в зависимости от структуры и расположения армирующих материалов, в большинстве случаев анизотропны, т. е. механические свойства их изменяются в зависимости от направления действия нагрузки.

Прочность при растяжении ориентированных стеклопластиков определяется прежде всего количеством и прочностью армирующего материала, адгезионной и когезионной прочностью связующего, его модулем упругости и относительным удлинением. Зависимость разрушающего напряжения при растяжении стеклопластика от содержания волокна приведена на рис. 13.

Абсолютные значения разрушающего напряжения однонаправленных стеклопластиков на основе алюмоборосиликатного волокна достигают 1 600… 1 800 МПа, а на основе волокна из стекла ВМ- 1 могут составлять 2 000…2 200 МПа. Содержание стекла в неориентированных стеклопластиках обычно не более 50 вес. %, причем повышение прочности с ростом количества волокон не так заметно. Влияние адгезии связующего к стеклянным волокнам на прочность стеклопластика представлено на рис. 14.

Когезионная прочность связующего, его модуль упругости и эластичности, а также относительное удлинение оказывают решающее влияние на монолитность системы связующее — стеклянные волокна. Для обеспечения монолитности стеклопластика, армированного алюмоборосиликатными волокнами, необходимо, чтобы связующее имело прочность при растяжении 120…150 МПа, модуль упругости 4 500…5 000 МПа, а относительное удлинение 4…5 %.

Рис. 13. Зависимость разрушающего напряжения при растяжении ориен-тированных стеклопластиков от содер-жания стеклянного волокна.

Рис. 14. Зависимость разрушающего напряжения при растяжении ориентированных стеклопластиков от адгезии связующих к стеклянным волокнам.

Прочность при сжатии в меньшей степени, чем при растяжении, зависит от прочности и количества стеклянных волокон, в то время как увеличение диаметра и модуля упругости волокон приводит к значительному увеличению разрушающего напряжения стеклопластика при сжатии. Очень велико влияние адгезионной прочности связующего, значение которой, для обеспечения монолитности стеклопластика, должно составлять 80… 100 МПа.

Прочность при изгибе стеклопластиков зависит как от диаметров волокон, влияющих на прочность при сжатии, так и от факторов, определяющих прочность при растяжении. Для неориентированных стеклопластиков значение разрушающего напряжения при изгибе является средним между значениями, характеризующими прочность материала при растяжении и сжатии. Ориентированные стеклопластики имеют прочность при изгибе, близкую к прочности при растяжении при условии, что разрушение происходит от нормальных, а не касательных напряжений, так как ориентированные стеклопластики слабо сопротивляются сдвигу.

Модуль упругости ориентированных стеклопластиков в направлении армирования не зависит от диаметра волокна и определяется в первую очередь содержанием стеклянного волокна, ориентированного в направлении деформирования. Ползучесть ориентированных стеклопластиков в направлениях армирования невелика и снижение модуля упругости на базе 10 часов составляет 10… 15 %. Ползучесть ортотропных стеклопластиков под углом 45° к направлениям армирования при растяжении, изгибе и сжатии хорошо описывается зависимостью

,

где е — относительная деформация; с — напряжение, меньше 0,6ар; Е45 — модуль упругости под углом 45°; С — константа, равная ~ 0,3; — продолжительность действия нагрузки, мин.; = 1 мин; n = 0,2.

Влияние температуры на модуль упругости полиэфирного ортотропного стеклопластика показана на рис. 15.

Теплофизические свойства.Показатели теплофизических свойств стеклопластиков (по направлению основы ткани), полученные на различных связующих, приведены в табл. 5.

Оптические свойства.Стекло-пластики способны пропускать до 90 % лучей видимой части солнечного спектра при условии максимальной близости показателей преломления связующего и стеклянного волокна, а также прозрачности этих компонентов. Наибольшее распространение получили светопропускающие стеклопластики на основе полиэфирных смол и алюмоборосиликатного стеклянного волокна.

Атмосферостойкостьстеклопластиков определяется их способностью выдерживать действие различных атмосферных факторов (солнечная радиация, кислород воздуха, тепло, влага, промышленные газы и т. д.) в течение определенного времени без значительного изменения внешнего вида и физико-механических свойств. Изменение прочностных свойств стеклопластиков в процессе хранения в атмосферных условиях выражается зависимостью

где <τ0 и — соответственно прочность до и после хранения;

В — параметр, зависящий от структуры стеклопластика и климатической зоны хранения; τ — продолжительность хранения; τ0 = 0,1 года.

Таблица 5

Источник

— пластические массы, содержащие стеклонаполнитель, лёгкий материал, обладающий высокими свойствами, стойкий к действию теплоты и химических реагентов, по прочности не уступает некоторым металлам. Изготовляется на основе стеклоткани (стеклотекстолит) или стекловолокна, может иметь неориентированную (неправильное соположение слоёв) волокнистую структуру (стекловолокнит) или ориентированную (стекловолокнистые анизотропные материалы).

Стеклопластики по типу связующего (синтетические смолы)

- феноло-формальгидные,

- бутвар-фенольные,

- карбамидные,

- полиэфиров,

- эпоксидные,

- эпоксидно-фенольные,

- кремнийорганические и другие.

Методы получения стеклопластиков:

- а) методами, обычными для слоистых пластических масс;

- б) пропиткой синтетическими смолами стеклянного волокна непосредственно при его получении из расплава стекломассы (стекломасса плавится в электропечи, через фильеры до 0,1 мм выходит в виде волокон диаметром 3—20 мм и наматывается на барабан. Пропитка производится распылительными устройствами при намотке волокон; т. о. получают однонаправленный или перекрёстный стеклошпон.

Свойства стеклопластиков

- зависят от толщины стекловолокна,

- вида плетения стеклоткани (от плотного плетения до «рогожки»),

- укладки ориентированного (однонаправленного и перекрёстного) стекловолокна в пакеты-заготовки.

Изменением этих факторов в нужном направлении можно получить стеклопластики с высокими прочностными показателями (например, удельной ударной вязкостью до 350—500 кг•см/см2, предельной прочностью на растяжение 4 000—8 000 кг/см2, на статический изгиб 4000—6000 кг/см2).

Свойства стеклопластиков зависят также от типа применяемой синтетической смолы; так, теплостойкоть стеклопластиков на кремнийорганических смолах достигает 250°— 280°.

Изделия на полиэфирных смолах можно формовать при низком давлении, но стеклопластики на основе этих смол горючи и недостаточно теплостойки.

Стеклопластики на эпоксидных смолах при формовании дают малую усадку, имеют высокую прочность, но недостаточно влагоустойчивы. Важное значение имеет химический состав стеклонаполнителя (бесщелочное стекло обладает повышенной гигроскопичностью).

На свойства стеклопластиков большое влияние называет также соотношение смолы и стеклонаполнителя, прочность связи (адгезия) между смолой и секлонаполнителем.

Основные характеристики стеклопластиков:

- Содержание синтетической смолы …..25—45%

- Плотность …………………………….1,6—1,9 г/см3

- Предел прочности:

- на растяжение 1600—8000 кг/смг

- на сжатие 1200—4500 кг/см3

- на статический изгиб…………….. 2200—6000 кг/см2

- Удельная ударная вязкость……. 50—500 кг•см/см2

- Водопоглощение (за 24 часа)…… 0,05—2,0%

- Пробивное напряжение ………………………5—40 кв/мм

Сравнительные показатели прочности и стойкости реактопластов

Представляют интерес сравнительные данные по так называемым удельным показателям прочности и упругости наполненных смол или изделий из стеклопластиков по сравнению с общеизвестными конструкционными материалами, такими как бетон, древесина, сталь, а также сплавы алюминия, магния и титана.

Удельные прочность и упругость получаются путем деления абсолютных прочности и упругости в кгс/см2 на плотность или объемный вес в тм3. Размерность получаемых показателей весьма условна; однако они характеризуют механическую прочность на единицу веса, что важно для многих конструкций, в том числе строительных.

Удельная прочность почти всех армированных пластиков в 3—4 раза выше обычной стали, в 15—20 раз обычного бетона и приблизительно равна показателям легированной стали и легких металлов. Удельная прочность изделий из стеклопластиков значительно выше удельной прочности обычных сталей и сравнима с прочностью легких и конструкционных металлов — сплавов титана и алюминия (рис. 1).

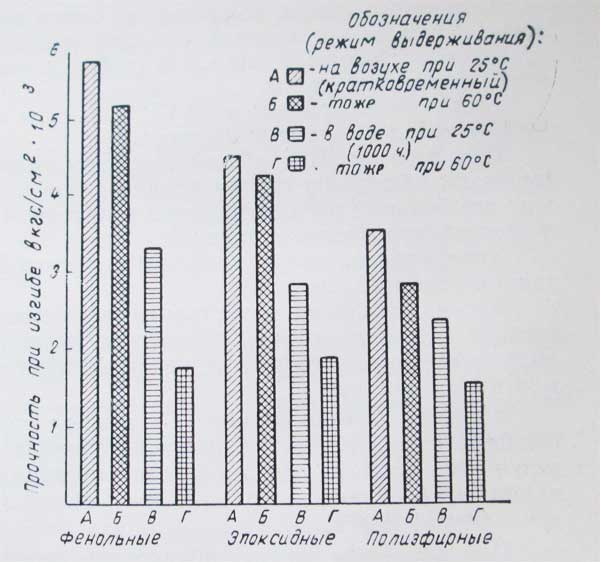

Однако, прочность наполненных и ненаполненных пластмасс сильно зависит от действия повышенных температур и воды.

Высокая удельная прочность стеклопластиков снижается при длительной эксплуатации и повышении температуры.

Прочность стеклопластиков и ненаполненных смол существенно снижается также при длительном (до 1,5 месяца) воздействии горячей воды.

Двухчасовое выдерживание в кипящей воде приводит к снижению прочности стеклопластиков в 2—3 раза.

При этом водопоглощение для полиэфирных и эпоксидных смол достигает за сутки 0,1—0,2%, за неделю 0,45—0,55% и за месяц 0,75—1%, а водопоглощение стеклопластиков на основе фенольных смол еще значительнее.

Рис. 1. Изменение прочности при изгибе для стеклопластиков на разных смолах при прогреве их на воздухе и в воде.

К существенному снижению прочности стеклопластиков приводят и многократные знакопеременные (вибрационные) нагрузки.

Так,прочность стеклопластиков при изгибе после 10 тыс. циклов снижалась с 5100 до 1950 кгс/см2, а после 10 млн. циклов — до 1320 кгс/см2.

Показатели химической стойкости изоляционных растворов на рассматриваемых нами смолах приведены в табл. 1.

Наиболее теплостойкой и химической является фурановая смола. Теплостойкость многих реактопластов можно повысить до 200 и даже до 300°С введением в смесь кремнеорганических соединений.

Производство стеклопластиков быстро развивается. Они применяются в качестве конструкционного, электроизоляционного и теплостойкого материала в различных отраслях промышленности, строительства и т. п. (самолётов, судо- и автостроение, железнодорожные вагоны и их внутреннее оборудование, автоцистерны, резервуары, панели и плиты в крупноблочном строительстве, трубопроводы, контейнеры, кузова легковых автомашин и др.).

Источник

dx.doi.org/ 10.18577/2307-6046-2015-0-8-8-8

УДК 678.067.5

А. О. Курносов, Д. А. Мельников, И. И. Соколов

СТЕКЛОПЛАСТИКИ КОНСТРУКЦИОННОГО НАЗНАЧЕНИЯ ДЛЯ АВИАСТРОЕНИЯ

Представлены сведения о стеклопластиках конструкционного назначения на основе растворных и расплавных связующих. Приведены данные о наиболее востребованных разработках ВИАМ, применяемых в изделиях авиационной техники. Описаны основные преимущества стеклопластиков на основе расплавных связующих. Изучены упруго-прочностные характеристики разработанных стеклопластиков в условиях воздействия повышенных температур, влажности и различных агрессивных сред. Приведены основные области их применения в изделиях авиационной техники.

Введение

Исследования в области создания стеклопластиков – композиционных материалов на основе стеклянных армирующих наполнителей и полимерных связующих (матриц) – впервые в нашей стране были начаты еще в 1945 г. по инициативе ВИАМ. Высокая механическая прочность, хорошие электро- и теплоизоляционные свойства, стойкость к воздействию агрессивных сред в различных климатических условиях, возможность конструирования изделий с учетом действующих нагрузок путем выбора рациональной структуры армирования, разнообразие и простота технологических методов изготовления изделий, доступность и относительно низкая стоимость стеклянных наполнителей – все это позволило широко применять стеклопластики для деталей и агрегатов ЛА, создавать изделия с необходимыми летно-техническими характеристиками [1].

Материалы и методы

При производстве нагруженных изделий из стеклопластиков для авиационной техники наиболее широкое распространение получила автоклавная технология переработки с применением полуфабрикатов (препрегов) – предварительно пропитанных связующим армирующих наполнителей. В зависимости от необходимости применения растворителя для обеспечения процесса пропитки армирующего наполнителя связующим существуют две технологии изготовления препрегов – растворная, в которой необходимые технологические свойства связующего достигаются применением активных или пассивных растворителей, и расплавная, где требуемые реологические характеристики связующего обеспечиваются применением повышенной температуры. Традиционно при изготовлении препрегов использовали растворную технологию, которая является наиболее простой. При расплавной технологии в состав связующего растворитель не добавляют, а само связующее подогревают на каландрах пропиточной машины непосредственно в процессе нанесения на армирующий наполнитель. Температура нагрева зависит от свойств связующего.

На основе различных видов стеклянных наполнителей и полимерных связующих растворного типа в ВИАМ разработан широкий спектр стеклопластиков, нашедших широкое применение в изделиях авиационной техники. Так, разработка эпоксидного стеклопластика марки СТ-69Н(М) (табл. 1) обеспечила создание средненагруженных элементов внешнего контура летательных аппаратов конструкционного и радиотехнического назначения – обтекателей РЛС, створок шасси и грузовых отсеков, капотов. С применением стеклопластика СТ-69Н(М) изготавливают силовую панель реверса, кожух задней подвески реверса звукопоглощающей конструкции двигателя ПС-90А2. Эпоксидные стеклопластики марок ВПС-33 и ВПС-34 применяют при изготовлении обшивок трехслойных панелей, люков, дверей, створок. На основе стеклопластика ВПС-33 изготавливают кожух сопла звукопоглощающей конструкции мотогондолы двигателя ПС-90А2 [2].

Таблица 1

Физико-механические свойства стеклопластиков на основе связующих растворного типа

Свойства | Температура испытания, °С | Направление приложения нагрузки | Значения свойств для стеклопластика марки | ||

ВПС-33 | ВПС-34 | СТ-69Н(М) | |||

Предел прочности при растяжении, МПа (ГОСТ 11262–80) | 20 | По основе | 600 | 460 | 550 |

По утку | 300 | 200 | 310 | ||

100* | По основе | 530 | 350 | 450 | |

Модуль упругости при растяжении, ГПа (ГОСТ 9550–81) | 20 | По основе | 29 | 20 | 28 |

По утку | 19 | 15 | 21 | ||

Предел прочности при сжатии, МПа (ГОСТ 4651–82) | 20 | По основе | 450 | 370 | 485 |

По утку | 300 | 260 | 320 | ||

100* | По основе | 330 | 260 | 395 | |

Предел прочности при изгибе, МПа (ГОСТ 4648–71) | 20 | По основе | 710 | 470 | 865 |

По утку | 410 | 275 | 440 | ||

100* | По основе | 500 | 370 | 725 | |

Плотность, г/см3 | – | – | 1,58–1,73 | 1,88–1,97 | 1,85–2,0 |

Температура эксплуатации, °С | – | – | От -60 до +100 | От -60 до +100 | От -60 до +80 |

* Для стеклопластика марки СТ-69Н(М) данные приведены при температуре испытаний 80°С.

Для изготовления деталей и обшивок трехслойных сотовых панелей интерьера (в том числе изготовленных бесклеевым методом) разработан стеклопластик ВПС-39П на основе фенолформальдегидного связующего с температурой эксплуатации до 80°С, характеризующийся низким значением тепловыделения и полностью соответствующий требованиям АП-25 по пожаробезопасности (табл. 2) [3].

Таблица 2

Свойства стеклопластика ВПС-39П

Свойства | Температура испытаний, °С | Значения свойств |

Предел прочности при сжатии, МПа | 20 80 | 360 315 |

Предел прочности при межслойном сдвиге, МПа | 20 80 | 37 27 |

Дымообразующая способность | — | Слабодымящий |

Горючесть | — | Самозатухающий |

Тепловыделение (толщина образца 0,3 мм): — максимальная скорость выделения тепла (пик), кВт/м2 — общее количество выделившегося тепла за первые 2 мин, кВт·мин/м2 | — – | 25 23 |

Данные стеклопластики по уровню свойств не уступают аналогичным зарубежным материалам, однако из-за особенностей растворной технологии изготовления им присущ ряд неизбежных недостатков. В процессе формования стеклопластиков на основе растворных связующих выделяется значительное количество остаточных растворителей (ацетон, спирт), что повышает уровень пористости материала. Поры в изделиях из ПКМ, как известно, серьезно ухудшают механическую прочность материала – особенно под воздействием сжимающих и сдвиговых нагрузок. Помимо этого, растворные связующие не соответствуют принципам «зеленой» химии [4].

С каждым годом требования к экономической эффективности технологий и стоимости деталей из полимерных композиционных материалов (ПКМ) все более ужесточаются. Повышаются требования к материалам как с точки зрения обеспечения необходимого уровня технологических свойств, так и широкого спектра эксплуатационных и специальных характеристик, что обуславливает крайнюю необходимость создания новых ПКМ и технологий их изготовления в рамках реализации «Стратегических направлений развития материалов и технологий их переработки на период до 2030 года» [5, 6].

В ВИАМ разработан ассортимент стеклопластиков на основе расплавных связующих, не содержащих органических растворителей, что позволяет минимизировать образование газообразных продуктов в процессе формования, и тем самым снизить пористость ПКМ и повысить упруго-прочностные характеристики. Благодаря отказу от работы с экологически опасными растворителями снижается количество выделяемых в атмосферу вредных веществ. Такой подход требует использования специализированного оборудования для производства препрегов – современных пропиточных установок, позволяющих изготавливать так называемые прецизионные препреги с минимальным разбросом содержания связующего в препреге, отличающегося от номинального не более чем на 2% [7]. Следует отметить, что созданное в ВИАМ производство препрегов из ПКМ является первым сертифицированным Авиационным регистром МАК производством препрегов в РФ [8].

Результаты и обсуждение

В настоящее время в ВИАМ разработаны и паспортизованы стеклопластики марок ВПС-48/7781 и ВПС-48/120 на основе расплавного эпоксидного связующего ВСЭ-1212 и стеклотканей фирмы Porcher Ind. (Франция) арт. 7781 и 120 (табл. 3). Связующее ВСЭ-1212 с повышенными механическими и деформационными характеристиками, а также препреги на его основе обеспечивают возможность изготовления изделий с высоким уровнем упруго-прочностных характеристик, устойчивых к воздействию неблагоприятных эксплуатационных факторов [9, 10].

Таблица 3

Физико-механические свойства стеклопластиков на основе расплавного связующего ВСЭ-1212

Свойства | Температура испытаний, °С | Значения свойств для стеклопластика марки | |

ВПС-48/120 | ВПС-48/7781 | ||

Предел прочности при растяжении, МПа | 20 120 | 420 405 | 430 410 |

Модуль упругости при растяжении, ГПа | 20 120 | 27 25 | 28 26 |

Предел прочности, МПа: | |||

– при межслойном сдвиге | 20 120 | 85 60 | 95 66 |

– при изгибе | 20 120 | 665 430 | 580 530 |

– при сжатии | 20 120 | 540 350 | 630 460 |

Плотность, г/см3 | – | 1,80 | 1,89 |

Проведены исследования стеклопластиков в условиях воздействия повышенных температур, влажности и различных агрессивных сред. Характер изменения прочности при межслойном сдвиге стеклопластика ВПС-48/7781 после теплового (2000 ч) и термовлажностного старения (3 мес) представлен на рис. 1, а после воздействия агрессивных сред – на рис. 2.

Рис. 1. Прочность при межслойном сдвиге стеклопластика ВПС-48/7781 после теплового и термовлажностного старения при температуре испытаний 20 (■) и 120°С (□)

Рис. 2. Прочность при межслойном сдвиге стеклопластика ВПС-48/7781 после воздействия агрессивных

сред при температуре испытаний 20 (■) и 120°С (□)

Полученные результаты наглядно демонстрируют, что разработанные стеклопластики обладают высоким уровнем упруго-прочностных характеристик, в том числе в условиях воздействия повышенных температур, влажности и агрессивных сред, что в значительной мере связано с использованием связующих расплавного типа. Установлено, что сохранение упруго-прочностных характеристик стеклопластиков после воздействия указанных эксплуатационных факторов составляет не менее 60% от исходных значений [11].

Заключение

Стеклопластики ВПС-48/7781 и ВПС-48/120 не уступают по своим характеристикам стеклопластикам зарубежных производителей, например, марок М21/37%/7581 и М21/45%/120 фирмы Hexel (США) и найдут применение при изготовлении средненагруженных деталей перспективных изделий авиационной техники. В настоящее время стеклопластики ВПС-48/7781 и ВПС-48/120 проходят квалификационные испытания для применения в конструкции мотогондолы двигателя ПД-14.

ЛИТЕРАТУРА REFERENCE LIST

1. Аврасин Я.Д., Бородин М.Я., Киселев Б.А. Стеклопластики в авиастроении //Авиационная промышленность. 1982. №8. С. 80–84.

2. Давыдова И.Ф., Кавун Н.С. Стеклопластики в конструкциях авиационной и ракетной техники //Стекло и керамика. 2012. №4. С. 1–7.

3. Давыдова И.Ф., Кавун Н.С. Стеклопластики ‒ многофункциональные композиционные материалы //Авиационные материалы и технологии. 2012. №S. С. 253–260.

4. Поляков М. Зеленая химия: очередная промышленная революция //Химия и жизнь. 2004. №6. С. 2–12.

5. Каблов Е.Н. Материалы и химические технологии для авиационной техники //Вестник Российской академии наук. 2012. Т. 82. №6. С. 520–530.

6. Каблов Е.Н. Инновационные разработки ФГУП «ВИАМ» ГНЦ РФ по реализации «Стратегических направлений развития материалов и технологий их переработки на период до 2030 года» //Авиационные материалы и технологии. 2015. №1 (34). С. 3–33.

7. Тимошков П.Н., Коган Д.И. Современные технологии производства полимерных композиционных материалов нового поколения //Труды ВИАМ. 2013. №4 (viam-works.ru).

8. Хрульков А.В., Григорьев М.М. Эволюция материала вертолетной лопасти: от накрахмаленной ткани и дерева к металлу и композиту //Новости материаловедения. Наука и техника. 2015. №2 (14) (materialsnews.ru).

9. Мухаметов Р.Р., Ахмадиева К.Р., Чурсова Л.В., Коган Д.И. Новые полимерные связующие для перспективных методов изготовления конструкционных волокнистых ПКМ //Авиационные материалы и технологии. 2011. №2. С. 38–42.

10. Каблов Е.Н. Химия в авиационном материаловедении //Российский химический журнал. 2010. Т. LIV. №1. С. 3–4.

11. Соколов И.И., Вавилова М.И. Конструкционные стеклопластики на основе расплавных связующих и тканей Porcher //Новости материаловедения. Наука и техника. 2013. №5. Ст. 02 (materialsnews.ru).

1. Avrasin Ja.D., Borodin M.Ja., Kiselev B.A. Stekloplastiki v aviastroenii [Fibreglasses in aircraft industry] //Aviacionnaja promyshlennost’. 1982. №8. S. 80–84.

2. Davydova I.F., Kavun N.S. Stekloplastiki v konstrukcijah aviacionnoj i raketnoj tehniki [Fibreglasses in designs aviation and rocketry] //Steklo i keramika. 2012. №4. S. 1–7.

3. Davydova I.F., Kavun N.S. Stekloplastiki ‒ mnogofunkcional’nye kompozicionnye materialy [Fibreglasses ‒ multifunction composite materials] //Aviacionnye materialy i tehnologii. 2012. №S. S. 253–260.

4. Poljakov M. Zelenaja himija: ocherednaja promyshlennaja revoljucija [Green chemistry: next industrial revolution] //Himija i zhizn’. 2004. №6. S. 2–12.

5. Kablov E.N. Materialy i himicheskie tehnologii dlja aviacionnoj tehniki [Materials and chemical technologies for aviation engineering] //Vestnik Rossijskoj akademii nauk. 2012. T. 82. №6. S. 520–530.

6. Kablov E.N. Innovacionnye razrabotki FGUP «VIAM» GNC RF po realizacii «Strategicheskih napravlenij razvitija materialov i tehnologij ih pererabotki na period do 2030 goda» [Innovative development of VIAM Federal State Unitary Enterprise of GNTs Russian Federation on implementation «The strategic directions of development of materials and technologies of their processing for the period till 2030»] //Aviacionnye materialy i tehnologii. 2015. №1 (34). S. 3–33.

7. Timoshkov P.N., Kogan D.I. Sovremennye tehnologii proizvodstva polimernyh kompozicionnyh materialov novogo pokolenija [Modern production technologies of polymeric composite materials of new generation] //Trudy VIAM. 2013. №4 (viam-works.ru).

8. Hrul’kov A.V., Grigor’ev M.M. Jevoljucija materiala vertoletnoj lopasti: ot nakrahmalennoj tkani i dereva k metallu i kompozitu [Evolution of material of the helicopter blade: from the starched fabric and tree to metal and composite] //Novosti materialovedenija. Nauka i tehnika. 2015. №2 (14) (materialsnews.ru).

9. Muhametov R.R., Ahmadieva K.R., Chursova L.V., Kogan D.I. Novye polimernye svjazujushhie dlja perspektivnyh metodov izgotovlenija konstrukcionnyh voloknistyh PKM [New polymeric binding for perspective methods of manufacturing of constructional fibrous PKM] //Aviacionnye materialy i tehnologii. 2011. №2. S. 38–42.

10. Kablov E.N. Himija v aviacionnom materialovedenii [Chemistry in aviation materials science] //Rossijskij himicheskij zhurnal. 2010. T. LIV. №1. S. 3–4.

11. Sokolov I.I., Vavilova M.I. Konstrukcionnye stekloplastiki na osnove rasplavnyh svjazujushhih i tkanej Porcher [Constructional fibreglasses on the basis of molten binding and Porcher fabrics] //Novosti materialovedenija. Nauka i tehnika. 2013. №5. St. 02 (materialsnews.ru).

Источник