Статическая нагрузка при растяжении пакетов

Отвечает эксперт ЗАО ЦНИИПСК им. Мельникова

Испытание на растяжение металла заключаются в растяжении образца с построением графика зависимости удлинения образца (Δl) от прилагаемой нагрузки (P), с последующим перестроением этой диаграммы в диаграмму условных напряжений (σ — ε)

Испытания на растяжение проводятся по ГОСТ 1497, по этому же ГОСТу определяются и образцы на которых проводятся испытания.

Как уже говорилось выше, при испытаниях строится диаграмма растяжения металла. На ней есть несколько характерных участков:

- Участок ОА — участок пропорциональности между нагрузкой Р и удлинением ∆l. Это участок, на котором сохраняется закон Гука. Данная пропорциональность была открыта Робертом Гуком в 1670 г. и в дальнейшем получила название закона Гука.

- Участок ОВ — участок упругой деформации. Т.е., если к образцу приложить нагрузку, не превышающую Ру, а потом разгрузить, то при разгрузке деформации образца будут уменьшаться по тому же закону, по которому они увеличивались при нагружении

Выше точки В диаграмма растяжения отходит от прямой — деформация начинает расти быстрее нагрузки, и диаграмма принимает криволинейный вид. При нагрузке, соответствующей Рт (точка С ), диаграмма переходит в горизонтальный участок. В этой стадии образец получает значительное остаточное удлинение практически без увеличения нагрузки. Получение такого участка на диаграмме растяжения объясняется свойством материала деформироваться при постоянной нагрузке. Это свойство называется текучестью материала, а участок диаграммы растяжения, параллельный оси абсцисс, называется площадкой текучести.

Иногда площадка текучести носит волнообразный характер. Это чаще касается растяжения пластичных материалов и объясняется тем, что вначале образуется местное утонение сечения, затем это утонение переходит на соседний объем материала и этот процесс развивается до тех пор, пока в результате распространения такой волны не возникает общее равномерное удлинение, отвечающее площадке текучести. Когда имеется зуб текучести, при определении механических свойств материала, вводят понятия о верхнем и нижнем пределах текучести.

После появления площадки текучести, материал снова приобретает способность сопротивляться растяжению и диаграмма поднимается вверх. В точке D усилие достигает максимального значения Pmax. При достижении усилия Pmax на образце появляется резкое местное сужение — шейка. Уменьшение площади сечения шейки вызывает падение нагрузки и в момент, соответствующий точке K диаграммы, происходит разрыв образца.

Прилагаемая нагрузка для растяжения образца зависит от геометрии этого образца. Чем больше площадь сечения, тем более высокая нагрузка необходима для растяжения образца. По этой причине, получаемая машинная диаграмма не дает качественной оценки механических свойств материала. Чтобы исключить влияние геометрии образца, машинную диаграмму перестраивают в координатах σ − ε путем деления ординат P на первоначальную площадь сечения образца A0 и абсцисс ∆l на lо. Перестроенная таким образом диаграмма называется диаграммой условных напряжений. Уже по этой, новой диаграмме, определяют механические характеристики материала.

Определяются следующие механические характеристики:

Предел пропорциональности σпц – наибольшее напряжение, после которого нарушается справедливость закона Гука σ = Еε , где Е – модуль продольной упругости, или модуль упругости первого рода. При этом Е =σ/ε = tgα , т. е. модуль E это тангенс угла наклона прямолинейной части диаграммы к оси абсцисс

Предел упругости σу — условное напряжение, соответствующее появлению остаточных деформаций определенной заданной величины (0,05; 0,001; 0,003; 0,005%); допуск на остаточную деформацию указывается в индексе при σу

Предел текучести σт – напряжение, при котором происходит увеличение деформации без заметного увеличения растягивающей нагрузки

Также выделяют условный предел текучести — это условное напряжение, при котором остаточная деформация достигает определенной величины (обычно 0,2% от рабочей длины образца; тогда условный предел текучести обозначают как σ0,2). Величину σ0,2 определяют, как правило, для материалов, у которых на диаграмме отсутствует площадка или зуб текучести

Предел прочности (временное сопротивление разрыву) σв – напряжение, соответствующее наибольшей нагрузке Pmax , предшествующей разрыву образца

Кроме характеристик прочности материала, при испытании на растяжение определяют также характеристики пластичности — относительное удлинение δ и относительное сужение ψ

где lо – первоначальная расчетная длина образца, а lк – конечная расчетная длина образца

Источник

Испытания на растяжение при комнатной

температуре проводят в соответствии с

ГОСТ 1497-84 на разрывных машинах. В

зависимости от принципа действия

нагружающего механизма испытательные

машины подразделяют на механические и

гидравлические. Основной характеристикой

разрывной машины является развиваемое

ею максимальное усилие. Более мощные

машины (Р 20 т)

выполняются, как правило, гидравлическими.

На рис. 4.1 показан принцип работы

гидравлической машины. Видно, что машина

работает по принципу гидравлического

пресса, по давлению в цилиндре определяют

растягивающую силу, а смещение поршня,

измеренное точным прибором, дает

возможность определить изменение

размера образца. Образцы изготавливают

цилиндрическими или призматическими

с головками на концах. Диаметр круглого

образца может быть от 3 до 20мм, минимальная

толщина плоских – 0,5мм.

Рис. 4.1. Схема

гидравлической разрывной машины

Зависимость между усилием и изменением

длины образца записывается автоматически

с помощью диаграммного аппарата

испытательной машины в виде кривой

«растягивающая сила Р– абсолютное

удлинение образца

ℓ» . Это так называемая «первичная

машинная диаграмма», которая является

результатом влияния двух переменных:

механических свойств материала и

величины испытуемого образца. Чтобы

исключить влияние размеров образцов,

от «первичной машинной» диаграммы

переходят к «условной» или «удельной»

в координатах «напряжение– относительная деформация или удлинение». Координаты точек

на этой диаграмме определяют по формулам:

![]() ,

,![]() , (4.1)

, (4.1)

где Fиℓ– исходное сечение

и первоначальная расчетная длина

образца.

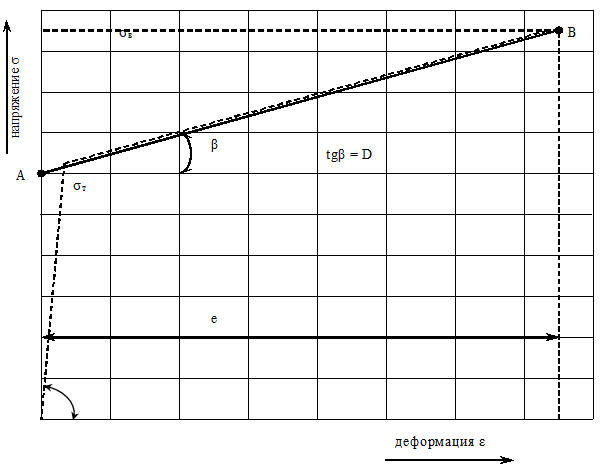

Диаграмма растяжения (рис.4.2) состоит

из трех участков: упругой деформации

(прямолинейный участок до точки У),

равномерной пластической деформации

(участок УВ) и сосредоточенной деформации

шейки образца (участок ВС).

Рис. 4.2. Диаграмма растяжения стального

образца

Прямолинейный участок упругой деформации

характеризует жесткость материала. Чем

меньшую упругую деформацию претерпевает

материал под действием нагрузки, тем

выше его жесткость, которая характеризуется

модулем упругости:

![]()

![]() .

.

Модуль

упругости структурно нечувствительная

характеристика, определяется силами

межатомного взаимодействия в

кристаллической решетке и является

константой материала.

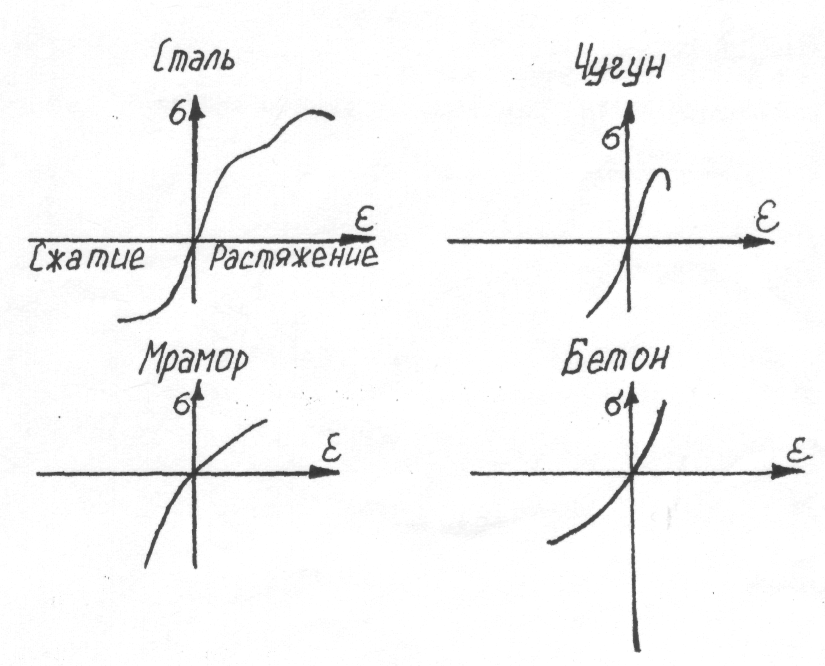

Рис. 4.3. Диаграммы растяжения различных

материалов

По условной диаграмме растяжения «–» определяются

следующие прочностные характеристики:

Предел

пропорциональности п– величина напряжения, соответствующая

началу отклонения кривой от линейного

хода (от закона Гука:=Е).Предел

упругости у– напряжение, соответствующее появлению

остаточных деформаций определенной

заданной величины (0,01%; 0,03%; 0,05%), причем

допуск на остаточную деформацию

указывается в индексе (0,05).Предел

текучести т

(физический) – напряжение, соответствующее

наименьшему напряжению площадки

текучести, когда образец деформируется

без увеличения растягивающей нагрузки.

Если площадка текучести отсутствует

на диаграмме, то определяется предел

текучести условный0,2,

соответствующий остаточной деформации,

составляющей 0,2% от первоначальной

длины образца.Предел

прочности или временное сопротивление

разрыву В

– напряжение, соответствующее

наибольшей нагрузке, предшествующей

разрушению образца.Модуль

нормальной упругости Е– отношение

напряжения к соответствующему

относительному удлинению в пределах

применяемости закона Гука (начального

линейного участка кривой):

Е=σ/ε кг/мм² (4.2)

Величина пластической деформации к

моменту разрушения характеризует

пластичность материала. Для оценки

пластичности стали используются две

характеристики – относительное удлинение

после разрыва и

относительное сужение после разрыва.

Относительное удлинение после разрыва

представляет собой отношение приращения

расчетной длины образца к его первоначальной

длине, выраженное в процентах:

%, (4.3)

%, (4.3)

где ℓиℓк– первоначальная и конечная (после

разрушения) длина образца.

На практике для определения ℓкразрушенные части образца прикладывают

друг к другу и измеряют расстояние между

рисками или кернами, наносимыми на

образец перед испытаниями и задающими

расчетную длину. Не имея образца,

относительное удлинение можно примерно

оценить по диаграмме. Для этого из

конечной точки кривой, соответствующей

моменту разрушения образца, провести

прямую, параллельную прямолинейному

участку диаграммы. Отрезок абсциссы,

отсеченной этой прямой, будет

соответствовать конечному относительному

остаточному удлинению образцак.

Этот результат нужно выразить в процентах:

![]() %.

%.

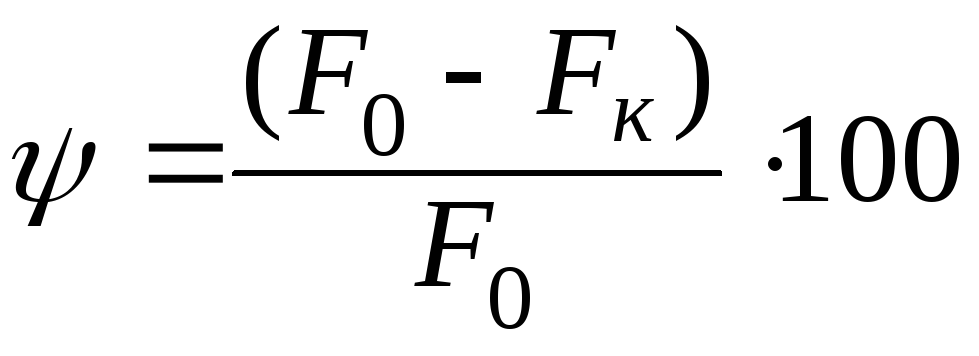

Относительное сужение после разрыва представляет собой отношение уменьшения

площади поперечного сечения образца в

месте разрыва к начальной площади

сечения образца:

%. (4.4)

%. (4.4)

Величина определяется

для цилиндрических образцов; для образцов

плоских (при испытании полосовой или

тонколистовой стали) это оценка

приблизительная. По диаграмме растяженияопределить

невозможно.

Условно принято считать металл надежным

в эксплуатации при 15%

и45%.

Сталь перед испытаниями может быть

подвергнута различным видам обработки

(холодная вытяжка, горячая прокатка,

нормализация, отжиг и т.д.), поэтому одна

и та же марка будет иметь различные

прочностные и пластические свойства,

поскольку они являются структурно

чувствительными.

В процессе нагружения образца при

достижении предела текучести начинается

смещение атомов со своих первоначальных

равновесных положений. Но это частичное

смещение атомов относительно своих

мест не приводит к разрушению материала.

Наоборот, происходит его упрочнение,

наклеп. Кривая деформации поднимается

вверх, но уже более медленно, чем на

первом участке, до величины ви далее падает с появлением шейки –

местного утонения образца. Начало

появления шейки считается началом

разрушения образца (хрупкие материалы

разрушаются без шейки).

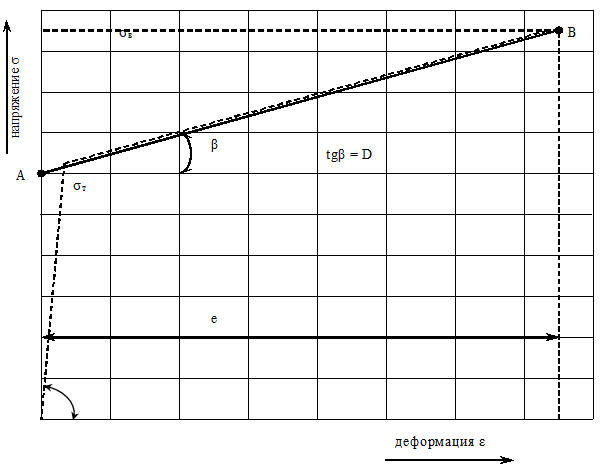

Способность материала дополнительно

упрочняться за счет пластической

деформации оценивается модулем

пластичности D. Чем меньше

модуль пластичности, тем более хрупко

разрушается материал, а хрупкие разрушения

опасны своей внезапностью и

непредсказуемостью. Определить величину

модуля пластичности можно, упростив

диаграмму растяжения (рис.4.4). Соедините

предел текучести и предел прочности на

кривой растяжения. Тангенс угла наклона

прямой АВ равен модулю пластичности:

![]() . (4.5)

. (4.5)

По кривой растяжения можно определить

еще одну характеристику, называемую

вязкостью материала. Но эта вязкость

будет статической в отличие от ударной

вязкости, определяемой при ударном

изгибе. Статическая вязкость при

растяжении равняется удельной работе

разрушения и характеризуется площадью

под упрощенной кривой диаграммы «–»:

![]() . (4.6)

. (4.6)

Р ис.

ис.

4.4. Упрощенное изображение диаграммы

растяжения,

поясняющие формулы

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Источник

Статическое растяжение — одно из наиболее распространённых видов испытаний для определения механических свойств материалов. По ГОСТам: 1497-84, 9651-84, 11150-84 проводится испытание металлического образца на разрывной машине с записью диаграммы нагружения в цифровом виде на ПК и/или в аналоговом виде на регистрирующее устройство. На основании данной диаграммы рассчитываются cледующие параметры:

- предел пропорциональности;

- предел упругости;

- модуль упругости;

- физический предел текучести ;

- условный предел текучести;

- временное сопротивление;

- относительное равномерное удлинение;

- относительное удлинение после разрыва;

- относительное сужение поперечного сечения после разрыва.

Сущность испытания заключается в подаче растягивающей нагрузки на стандартизированный образец до момента его разрушения.

Образец представляет собой либо цилиндр, либо пластину с заранее определенными размерами. Концы образца зажимают в траверсах разрывной машины и начинают подавать нагрузку с постоянной скоростью до момента разрушения образца. Машина строит диаграмму зависимости нагрузки от удлинения образца. Испытательные машины варьируются по величине максимальной нагрузки.

Относительное удлинение и сужение — это изменение длины и толщины образца после испытания в процентах, соотнесенное к исходным значениям. Для конструкционных сталей относительное удлинение будет составлять примерно 25%, для алюминия около 40%, для золота порядка 65%, а удлинение серого чугуна составляет 1-3% из-за низкой пластичности.Предел прочности — это нагрузка на образец в момент разрыва, отнесенная к начальной площади сечения испытываемого образца, измеряется в кгс/мм2 либо в МПа.А вот про предел текучести стоит рассказать более подробно. В самом начале растяжения образца, тот деформируется в упругой области, т.е. если снять нагрузку, образец вернется к исходным геометрическим размерам. Но как только нагрузка на образец превышает определенную величину, он уже не может упруго вернуться к начальным размерам — произошла пластическая деформация. Напряжение, при котором образец начинает пластически деформироваться, называется пределом текучести. Именно предел текучести закладывается проектировщиками в расчеты будущих конструкций, а не предел прочности, как многие могли бы подумать. По пределу текучести конструкционным сталям присваивается класс прочности. Так, например, если вы услышали, что в проекте используется сталь класса прочности 325, значит предел текучести данной стали должен быть не менее 325 МПа.

На данной фотографии представлен образец после испытания на статическое растяжение, хорошо видна локлизация пластической деформации, так называемая «шейка», которая образуется перед самым разрушением образца. Изначально образец деформируется пластически равномерно, но при росте нагрузки идет локализация деформации в наиболее слабом участке (под влиянием объемно-напряженного состояния идет отслоение неметаллических включений с образованием микропор, которые объединяясь укрупняются, что приводит к ослаблению сечения). Обычно «шейка» образуется в средней части расчетной длины образца, где наибольшие напряжение при сложно-деформированном напряженном состоянии.

Я согласен на обработку персональных данных

Источник

Определение прочности материала при растяжении проводится по ГОСТ 11262, а определение модуля упругости – по ГОСТ 9550-81.

Образцы для испытаний термопластов и армированных пластиков должны соответствовать типу и размерам, указанным на рисунке и в таблице.

Рисунок 1: Образцы для испытаний материалов на растяжение (Числовые значения параметров приведены в таблице 1)

Образец типа 1 применяют для испытаний пластмасс с высоким относительным удлинением при разрыве (полиэтилен, пластифицированный поливинилхлорид), образец типа 2 – для испытаний большинства материалов (термореактивные, термопластичные и слоистые пластики), образец типа 3 в форме полоски – для испытаний стеклопластиков.

Таблица 1

| Размеры образцов, мм | Образец типа | ||

| 1 | 2 | 3 | |

| Общая длина l1, не менее | 115 | 150 | 250 |

| Расстояние между метками, определяющими положение кромок зажимов на образце, l2 | 80±5 | 115±5 | 170±5 |

| Длина рабочей части l3 | 33±1 | 60±1 | – |

| Расчетная длина l | 25±1 | 50±1 | 50±1 |

| Ширина головки b1 | 25±0,5 | 20±0,5 | 25±0,5 |

| Ширина рабочей части b2 | 6±0,4 | 10±0,5 | – |

| Толщина h | 2±0,2(от 1 до 3) | 4±0,4(от 1 до 10) | 2±0,2(от 1 до 6) |

Диаграмму растяжения строят при нагружении образца до разрушения. Скорость нагружения – 2,0±0,4 мм/мин. По удлинению в момент разрушения Dl определяют относительно удлинение при разрыве e.

По максимальному значению нагрузки Fpвычисляют предел прочности при растяжении.

Удлинение измеряют прибором с погрешностью не более 2% в диапазоне 0,1–0,5 мм. База преобразователя перемещения L, устанавливаемого на образец, не менее 20 мм.

По диаграмме деформирования определяют значения нагрузок F1 и F2 и удлинение Dl1 и Dl2, соответствующих относительному удлинению 0,1% и 0,3% и рассчитывают модуль упругости при растяжении.

При невозможности записи диаграммы деформирования модуль упругости определяют при циклическом нагружении образца (до получения стабильных приращений) в диапазоне усилий F1 = (0,05–0,1)×Fр до F2 = 0,2×Fр. При значениях нагрузки F1 и F2 определяют приращение Dl на базе L.

Испытания полимерных материалов на растяжение: экспериментальная часть

Испытания на растяжение полимерных материалов проводят при температуре 23±2°С в соответствии с ГОСТ 11262–80 и ГОСТ 9550–81.

Перед испытанием замеряют ширину и толщину образцов в рабочей части с точностью до 0,01 мм не менее чем в трех местах и вычисляют площадь поперечного сечения. В расчет принимают наименьшую площадь поперечного сечения.

Перед испытанием на образец наносят необходимые метки (без повреждения образцов), ограничивающие его базу и положение кромок захватов (таблица).

Образцы закрепляют в зажимы испытательной машины по меткам, определяющим положение кромок зажимов, таким образом, чтобы продольные оси зажимов и ось образца совпадали между собой и с направлением движения подвижного зажима. Зажимы затягивают равномерно, чтобы не было проскальзывания образца в процессе испытания, но при этом не происходило его разрушение в месте закрепления. Далее настраивают прибор для замера деформаций.

Затем образец нагружают возрастающей нагрузкой, величину которой фиксируют по шкале динамометра. Скорость нагружения составляет 25 мм/мин при определении прочности и относительного остаточного удлинения. В момент разрушения фиксируют наибольшее усилие и определяют прочность при растяжении по формуле

где Fp – нагрузка, при которой образец разрушился, Н; S = b×h – начальное поперечное сечение образца, мм2; b, h – ширина и толщина образца соответственно, мм.

Образцы, разрушившиеся за пределами рабочей части, за результат не принимают.

По удлинению в момент разрушения Dl определяют относительное удлинение при разрыве e:

где Dl – изменение расчетной длины образца в момент разрыва, мм; l – расчетная длина, мм.

где Dl – изменение расчетной длины образца в момент разрыва, мм; l – расчетная длина, мм.

Модуль упругости определяют по формуле

где F1, F2 – значения нагрузок, соответствующих относительному удлинению 0,1% и 0,3%, Н; Dl1, Dl2 – удлинение при нагрузках F1, F2 соответственно, мм.

где F1, F2 – значения нагрузок, соответствующих относительному удлинению 0,1% и 0,3%, Н; Dl1, Dl2 – удлинение при нагрузках F1, F2 соответственно, мм.

За результат измерения прочности, относительного удлинения и модуля упругости принимают среднее арифметическое значение для всех образцов.

Результаты испытаний заносят в протокол.

Образцы протоколов испытаний на растяжение

ПРОТОКОЛ № ____ от _____________

Испытания на растяжение по ГОСТ 11262–80

- ИСПЫТАТЕЛЬНАЯ МАШИНА (тип, номер, год выпуска, шкала)

- АППАРАТУРА: (измеритель удлинения, тип и основные характеристики)

- МАТЕРИАЛ: (тип, марка или состав связующего, ГОСТ, дата изготовления)

- ОБРАЗЦЫ: (тип, размеры, количество, метод изготовления)

- УСЛОВИЯ КОНДИЦИОНИРОВАНИЯ: температура 20 °С, относительная влажность 50% в течение 24 ч.

- УСЛОВИЯ ПРОВЕДЕНИЯ ИСПЫТАНИЯ: (температура, влажность, скорость нагружения)

- РЕЗУЛЬТАТЫ ИСПЫТАНИЙ:

| № п/п | l0, мм | Размеры образцов, мм | S0, мм2 | F, Н | sр, МПа | |

| h | b | |||||

| 1 | ||||||

| … | ||||||

| Среднее арифметическое значение, МПа | ||||||

| Среднее квадратическое отклонение | ||||||

| Коэффициент вариации, % | ||||||

Испытания провел:

ПРОТОКОЛ № ____ от _____________

Определения модуля упругости при растяжении по ГОСТ 9550–81

- ИСПЫТАТЕЛЬНАЯ МАШИНА (тип, номер, год выпуска, шкала)

- АППАРАТУРА: (измеритель удлинения, тип и основные характеристики)

- МАТЕРИАЛ: (тип, марка или состав связующего, ГОСТ, дата изготовления)

- ОБРАЗЦЫ: (тип, размеры, база, количество, метод изготовления)

- УСЛОВИЯ КОНДИЦИОНИРОВАНИЯ: температура 20 °С, относительная влажность 50 % в течение 24 часов.

- УСЛОВИЯ ПРОВЕДЕНИЯ ИСПЫТАНИЯ: (температура, влажность, скорость нагружения)

- РЕЗУЛЬТАТЫ ИСПЫТАНИЙ:

| № п/п | l0, мм | Размеры образцов, мм | S0, мм2 | Нагрузка, Н | Удлинение, мм | Ер, ГПа | |||

| h | b | F1 | F2 | l1 | l2 | ||||

| 1 | |||||||||

| … | |||||||||

| Среднее арифметическое значение | |||||||||

| Среднее квадратическое отклонение | |||||||||

| Коэффициент вариации, % | |||||||||

Испытания провел:

Читайте также: Механические свойства полимеров

Список литературы:

Пластмассы. Метод определения модуля упругости при растяжении, сжатии и изгибе: ГОСТ 9550–81. – Взамен ГОСТ 9550–71; введ. 01.07.1982. – М.: ИПК Изд-во стандартов, 2004. – 8 с.

Пластмассы. Метод испытания на растяжение: ГОСТ 11262–80. – Взамен ГОСТ 11262–76; введ. 01.12.1980. – М.: Изд-во стандартов, 1986.– 16 с.

Пластмассы. Методы механических испытаний. Общие требования: ГОСТ 14359–69. – Введен 01.01.1970. – М.: Изд-во стандартов, 1979.– 21 с.

Расчеты и испытания на прочность. Методы механических испытаний композиционных материалов с полимерной матрицей (композитов). Метод испытания плоских образцов на растяжение при нормальной, повышенной и пониженной температурах: ГОСТ 25.601–80. – Введен 01.07.81. – М.: Изд-во стандартов, 1980.– 16 с.

Автор: Кордикова Е.И., кандидат технических наук, доцент кафедры механики материалов и конструкций БГТУ

Источник: Композиционные материалы: Лабораторный практикум, 2007 год

Дата в источнике: 2007 год

Источник