Стальная полоса на растяжение

Прочитал множество обсуждений про укосины, долго думал… Почитал кое-какую литературу. В общем, через какое-то время в голове сложилась достаточно стройная и непротиворечивая картина, которую оформил в виде небольшого конспекта. Надеюсь, кому-то это будет полезно. Если увидите какие-то неточности — пожалуйста, укажите на них.

—

Итак, мои попытки разобраться с укосинами:

На рисунке 1а изображён фрагмент каркасной стены, состоящий из вертикальных стоек, верхней и нижней поперечных связей и двух разнонаправленных укосин (для наглядности вторая верхняя поперечная связь не показана).

Рисунок 1а Рисунок 1б

Назначение укосин – препятствовать деформации сдвига каркасной конструкции стены (рис 1б).При этом основание стены надёжно закреплено, а вот на верх с торца могут действовать различные силы (например, ветровые нагрузки), стремящиеся сдвинуть верхнюю обвязку вдоль нижней и «сложить» стену.

Деформация сдвига перекрытия является наиболее опасной, могущей привести всю конструкцию каркасного дома к одномоментному разрушению. (Перекос перекрытия в любую из сторон с запасом блокируется вертикальными стойками каркаса.) При этом «точкой невозврата» можно считать сдвиг в любую из сторон на ширину стойки каркаса (т.е., обычно – 5 см). После этого к сдвигающей силе ветровой нагрузки будет добавляться ещё вес верхней части здания, что сделает разрушение конструкции неизбежным. При таком небольшом сдвиге перекрытия остаются параллельны друг другу и расстояние между ними остаётся практически постоянным. Этот момент важен для понимания условий работы укосин.

Укосина может эффективно противостоять сдвигу стены двумя способами: работая на сжатие или на растяжение. Очевидно, выбор наиболее эффективного способа зависит от материала укосины. Как классическая деревянная так и укосина из стальной ленты имеют максимальную прочность на разрыв (на сжатие дерево имеет предел прочности меньший в 2,5-3 раз, стальная лента работать фактически не может). Однако, деревянная укосина может работать и на сжатие и на растяжение, а стальная – только на растяжение.

Максимальная нагрузка, что может выдержать укосина, зависит не только от её материала, размеров и формы поперечного сечения, но и от способа закрепления её к каркасу. Традиционным крепежом в каркасном строении являются гвозди и шурупы. Однако неверным будет полагать прочность такого соединения равным прочности крепежа на срез. Дело в том, что гвозди и шурупы под значительной нагрузкой могут деформировать и расщеплять дерево, в котором находятся. Особенно сильно это проявляется при направлении усилий вдоль волокон древесины.

В укосине, «наложенной» на каркас и прибитой гвоздями происходит именно продольная передача усилий от крепежа, вдоль волокон древесины. Соответственно, нагрузка (как на сжатие, так и на растяжение), которую такая конструкция может выдержать – невысока.

Если укосина врезана в каркас, то механизм её работы кардинально изменяется. Дело в том, что сверху и снизу торцы укосины оказываются зажаты между верхним и нижним перекрытием, вес и прочность которых таковы, что их можно считать абсолютно надёжной опорой. Укосина начинает очень эффективно работать на сжатие: торцы зафиксированы перекрытиями от смещения в вертикальной плоскости, поперечными связями верхней и нижней обвязки – от смещения в горизонтальной плоскости, вертикальными стойками каркаса – от поперечного «выпучивания» под сжимающей нагрузкой. При этом гвоздевое соединение укосины с горизонтальными поперечными связями обвязки и вертикальными стойками каркаса работает не на сдвиг, а на выдёргивание, предотвращая выпучивание укосины из стены каркаса. В этом направлении прочности гвоздевого соединения хватает с большим запасом. Запилы под укосину в нижней и верхней обвязке нужно делать с таким расчётом, чтобы торец укосины надёжно фиксировался от сдвига в продольной плоскости (см. рис. 2).

Рисунок 2

Т. е., запилы должны располагаться на значительном расстоянии от краёв балок обвязки (на рис. 1а, кстати, врез в нижнюю поперечную связь неправильный. Укосина там будет вынуждена держаться на гвоздях. Идеально было бы сместить концы укосин на 1 пролёт ближе к центру нижней связи, чтобы укосину от сдвига держал выпил. Именно фиксация укосины в выпиле связи является причиной, по которой «отцы-основатели» настаивают на обязательно врезании укосины в нижнюю и верхнюю поперечные связи.)

На рис. 2 показана работа укосины по компенсации силы сдвига перекрытия (синяя стрелка). При этом сила реакции сжатой укосины компенсирует силу сдвига (красная стрелка), а также через поперечную связь каркаса давит на балку перекрытия вверх (что компенсируется нагрузкой от перекрытия – зелёная стрелка). Очевидно, эффективность работы такой укосины тем выше, чем плотнее она сидит в пазах и упирается в верхнее и нижнее перекрытие. Необходимо также отметить, что если укосина не установлена напротив обвязочной балки перекрытия (например, когда ставится изнутри каркаса, а не снаружи), то для наиболее эффективной работы нужно упирать концы укосины в балки верхнего и нижнего перекрытия (см. рис. 2), т. к. покрытие пола или вторую доску верхней обвязки укосина под нагрузкой может деформировать или просто промять.

Даже если эта деформация невелика, она мешает укосине начать работать «в полную силу» при минимальном отклонении каркаса стены от вертикального положения (а нам важно компенсировать именно это минимальное отклонение, а то потом может быть поздно!). В принципе, можно не подгонять укосины под расположение балки, а вставить напротив их торцов в перекрытие проставку – коротенький кусочек балки длиной в ширину поперечной связи минус толщина обвязочной балки.

Таким образом, максимальная эффективность работы укосины возникает при полной загрузке перекрытий (может превосходить прочность незагруженного каркаса на порядок и больше). При этом мы получаем самоупрочняющийся каркас, жёсткость которого под нагрузкой растёт.

Источник

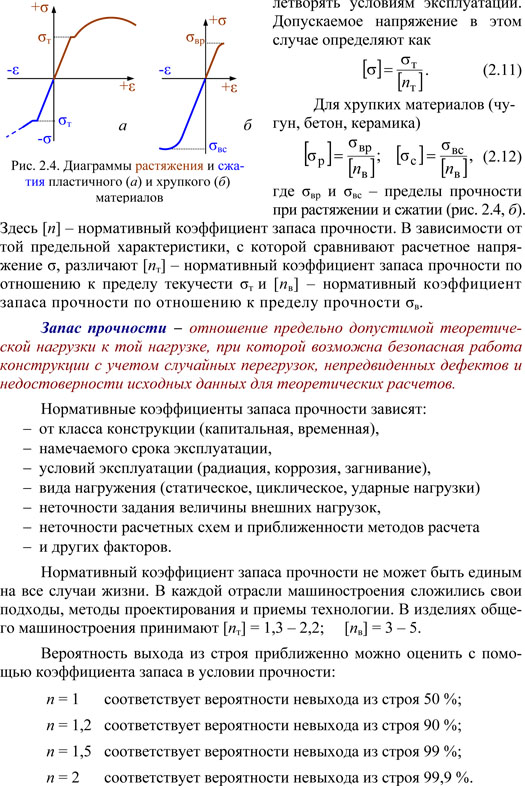

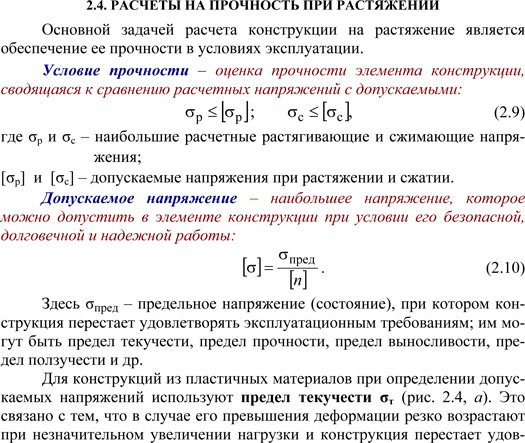

2.4. РАСЧЕТЫ НА ПРОЧНОСТЬ ПРИ РАСТЯЖЕНИИ Основной задачей расчета конструкции на растяжение является обеспечение ее прочности в условиях эксплуатации. Условие прочности – оценка прочности элемента конструкции, сводящаяся к сравнению расчетных напряжений с допускаемыми: σ≤рσ[р ]; σ с ≤[ с],σ (2.9) где σр и σс – наибольшие расчетные растягивающие и сжимающие напряжения; [σр] и [σс] – допускаемые напряжения при растяжении и сжатии. Допускаемое напряжение – наибольшее напряжение, которое можно допустить в элементе конструкции при условии его безопасной, долговечной и надежной работы: Здесь σпред – предельное напряжение (состояние), при котором конструкция перестает удовлетворять эксплуатационным требованиям; им мо- гут быть предел текучести, предел прочности, предел выносливости, пре- дел ползучести и др. Для конструкций из пластичных материалов при определении допускаемых напряжений используют предел текучести σт (рис. 2.4, а). Это связано с тем, что в случае его превышения деформации резко возрастают при незначительном увеличении нагрузки и конструкция перестает удовлетворять условиям эксплуатации. Допускаемое напряжение в этом случае определяют как Для хрупких материалов (чугун, бетон, керамика) где σвр и σвс – пределы прочности при растяжении и сжатии (рис. 2.4, б). Здесь [n] – нормативный коэффициент запаса прочности. В зависимости от той предельной характеристики, с которой сравнивают расчетное напряжение σ, различают [nт] – нормативный коэффициент запаса прочности по отношению к пределу текучести σт и [nв] – нормативный коэффициент запаса прочности по отношению к пределу прочности σв. Запас прочности – отношение предельно допустимой теоретической нагрузки к той нагрузке, при которой возможна безопасная работа конструкции с учетом случайных перегрузок, непредвиденных дефектов и недостоверности исходных данных для теоретических расчетов. Нормативные коэффициенты запаса прочности зависят: − от класса конструкции (капитальная, временная), − намечаемого срока эксплуатации, − условий эксплуатации (радиация, коррозия, загнивание), − вида нагружения (статическое, циклическое, ударные нагрузки) − неточности задания величины внешних нагрузок, − неточности расчетных схем и приближенности методов расчета − и других факторов. Нормативный коэффициент запаса прочности не может быть единым на все случаи жизни. В каждой отрасли машиностроения сложились свои подходы, методы проектирования и приемы технологии. В изделиях общего машиностроения принимают [nт] = 1,3 – 2,2; [nв] = 3 – 5. Вероятность выхода из строя приближенно можно оценить с помощью коэффициента запаса в условии прочности: n = 1 соответствует вероятности невыхода из строя 50 %; n = 1,2 соответствует вероятности невыхода из строя 90 %; n = 1,5 соответствует вероятности невыхода из строя 99 %; n = 2 соответствует вероятности невыхода из строя 99,9 %. Для неответственных деталей n = 2 много. Для ответственных – мало. Так для каната подъемного лифта это означает на 1000 подъемов одно падение. При расчете конструкций на прочность встречаются три вида задач, которые вытекают из условия прочности а) поверочный расчет (проверка прочности). Известны усилие N и площадь A. Вычисляют σ = N/A и, сравнивая его с предельным σт или σв (для пластичного и хрупкого материалов соответственно), находят фактический коэффициент запаса прочности который затем сопоставляют с нормативным [n]; б) проектный расчет (подбор сечения). Известны внутреннее усилие N и допускаемое напряжение [σ]. Определяют требуемую площадь поперечного сечения стержня в) определение грузоподъемности (несущей способности). Известны площадь А и допускаемое напряжение [σ]. Вычисляют внутреннее усилие N≤N[ ] = ⋅[σ]A, (2.15) а затем в соответствие со схемой нагружения – величину внешней нагрузки F ≤ [F].

Источник

Полоса стальная по оптовым ценам

Типоразмеры полосы стальной

Основные параметры стальной полосы ‒ ширина и толщина. В качестве дополнительного размера указывается длина изделия. Ширина проката не превышает 200 мм. Полоса шириной более 200 мм изготавливается рубкой листового металлопроката. Толщина изделия варьируется в пределах от 4,0 до 60,0 мм. В зависимости от качества производства, весь ассортимент готовой продукции разделяется на классы точности.

Точность производства и маркировка стальной полосы:

- По толщине

- Повышенная (БТ)

- Обычная (ВТ)

- Повышенная (БШ)

- Обычная (ВШ)

Полоса стальная выпускается длиной от 2 до 12 м. Реализуют прокат и немерной длины. Площадь поперечного сечения полосного металлопроката и удельный вес стали, из которой он изготовлен, определяют массу 1 м погонного готовой продукции. Эта величина находится в пределах от 0,47 до 14,13 кг.

Длина и вес полосы стальной:

- Длина от 2 до 12 м или н/д

- Вес от 0,47 до 14,13 кг/м

Технология производства стальной полосы

Полоса стальная изготавливается на сортопрокатных станах. Квадратная заготовка пропускается через становые калибры, которые формируют тонкий полосный металлопрокат. Расстояние между валками определяет толщину готовой продукции.

Технологии производства полосы стальной:

- Горячая прокатка, с термической обработкой заготовки

- Холодная прокатка, без термической обработки заготовки

Квадратная заготовка отливается из стали с различными физико‒химическими характеристиками.

В качестве сырья для прокатки полос используются стали:

- Углеродистые

- Конструкционные

- Легированные и низколегированные

- Рессорные

Все стадии производства, технические и пространственные характеристики полосы стальной регламентирую ряд нормативных документов.

ГОСТы, которые контролируют производство полосы стальной:

- ГОСТ 103‒76 (продукция общего назначения)

- ГОСТ 82‒70 (изделия универсального назначения)

- ГОСТ 4405‒75 (на продукцию из инструментальной стали)

Из стальной полосы делаются привычные нам ножницы, ножи и пилы.

Полоса стальная. Возможности применения

Стальные полосы ‒ это металлопрокат общего назначения. Она используется для монтажа опор и соединения железобетонных элементов постройки. Металлические полосы применяются в качестве полуфабриката для штамповки плоских деталей и формовки профильных сортовых изделий. По сварной технологии изготавливается и трубная продукция из стальных полос.

Отрасли, где используется полоса стальная:

- Возведение производственных и жилых комплексов

- Машиностроение

- Приборостроение

- Отделка помещений

- Архитектура

- Дизайн

Стальные полосы исполняют роль крепежного элемента при строительстве жилых и промышленных сооружений, мостов и тоннелей. Их целесообразно использовать на участках, которые работают на растяжение. Стальные накладки и перемычки из полосы монтируют при помощи сварных швов, механического крепежа или клепки.

В сфере дачного и загородного строительства, стальная полоса используется для усиления несущей конструкции, прокладки систем коммуникаций, внутренней отделки помещений и громоотводов.

На предприятиях машиностроительной отрасли из горячекатаной стальной полосы изготавливают запчасти для машин, станков и приборов. Стальная полоса ‒ это универсальная заготовка для производства лезвий, гаек, перемычек и автомобильных рессор.

Полоса стальная применяется для возведения каркасных конструкций (козырьков, навесов). Из металлопроката шириной до 20 см формуются гнутые профили: уголки и швеллера.

Стальные полосы могут использоваться в качестве отделочного материала. Из узких металлических полос монтируют поручни перил и решетки. Широко применяется этот вид металлопроката и в сфере рекламы для изготовления внешних рекламных конструкций.

Источник

МКС 77.140.60

Дата введения 2009-07-01

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-97* «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены»

________________

* Действует ГОСТ 1.2-2009.

Сведения о стандарте

1 РАЗРАБОТАН Научно-исследовательским институтом «УкрНИИМет» Украинского государственного научно-технического центра «Энергосталь»; Межгосударственным техническим комитетом по стандартизации МТК 327 «Прокат сортовой, фасонный и специальные профили»

2 ВНЕСЕН Государственным комитетом Украины по вопросам технического регулирования и потребительской политики

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол N 30 от 7 декабря 2006 г.)

За принятие стандарта проголосовали:

Краткое наименование страны | Код страны по | Сокращенное наименование национального органа по стандартизации |

Азербайджан | AZ | Азстандарт |

Беларусь | BY | Госстандарт Республики Беларусь |

Казахстан | KZ | Госстандарт Республики Казахстан |

Кыргызстан | KG | Кыргызстандарт |

Молдова | MD | Молдова-Стандарт |

Российская Федерация | RU | Федеральное агентство по техническому регулированию и метрологии |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

Украина | UA | Госпотребстандарт Украины |

4 Настоящий стандарт соответствует региональному стандарту ЕН 10058:2003* «Горячекатаные плоские прутки из стали общего назначения. Размеры и предельные отклонения по форме и размерам» (EN 10058:2003 «Hot rolled flat steel bars for general purposes — Dimensions and tolerances on shape and dimensions») в части требований к сортаменту.

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. — Примечание изготовителя базы данных.

Степень соответствия — неэквивалентная (NEQ)

5 Приказом Федерального агентства по техническому регулированию и метрологии от 18 декабря 2008 г. N 445-ст межгосударственный стандарт ГОСТ 103-2006 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2009 г.

6 ВЗАМЕН ГОСТ 103-76

7 ПЕРЕИЗДАНИЕ. Октябрь 2012 г.

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в указателе «Национальные стандарты».

Информация об изменениях к настоящему стандарту публикуется в указателе «Национальные стандарты», а текст изменений — в информационных указателях «Национальные стандарты». В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе «Национальные стандарты»

1 Область применения

Настоящий стандарт распространяется на сортовой стальной горячекатаный полосовой прокат (далее — прокат) общего назначения и стальной полосовой прокат для гаек толщиной от 4 до 80 мм включительно и шириной от 10 до 200 мм включительно.

2 Классификация. Основные параметры и размеры

2.1 Прокат подразделяют:

— по назначению:

общего — ОН;

для горячей штамповки гаек — ГШГ;

для холодной штамповки гаек — ХШГ;

— по точности прокатки:

по толщине:

повышенной — БТ1, БТ2, БТ3;

обычной — ВТ1, ВТ2, ВТ3;

по ширине:

повышенной — БШ1, БШ2, БШ3;

обычной — ВШ1, ВШ2, ВШ3;

по длине:

мерной — МД;

мерной с немерной длиной — МД1;

кратной мерной — КД;

кратной мерной с немерной длиной — КД1;

немерной — НД;

ограниченной в пределах немерной — ОД;

ограниченной с немерной длиной — ОД1;

в рулонах — РД;

________________

При поставке проката мерной с немерной длиной (МД1), кратной мерной с немерной длиной (КД1) и ограниченной с немерной длиной (ОД1) допускается наличие проката немерной длины в количестве не более 5% массы партии.

— по предельным отклонениям по длине проката мерной и кратной мерной длины по группам: БД и ВД;

— по притуплению углов на группы: БУ и ВУ;

— по требованию к серповидности:

высокое — АС;

повышенное — БС;

обычное — ВС;

— по виду плоскостности:

особо высокой — ПО;

высокой — ПВ;

нормальной — ПН.

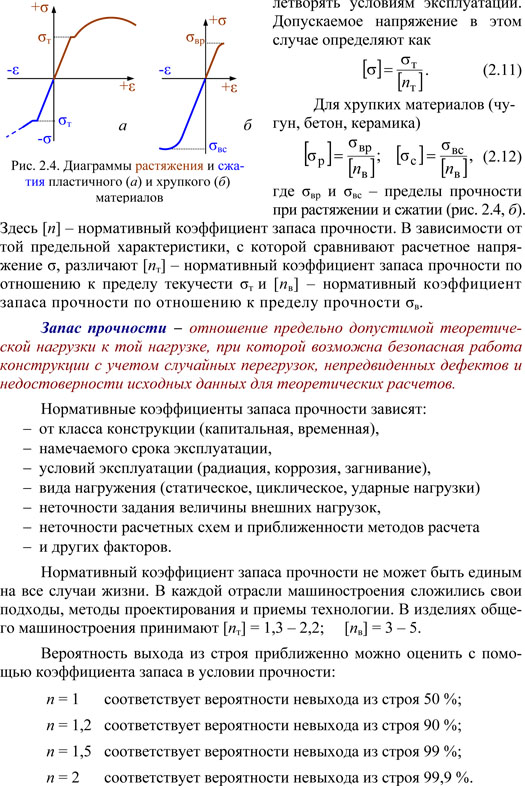

2.2 Форма поперечного сечения, толщина, ширина и масса 1 м длины проката должны соответствовать указанным на рисунке 1 и в таблице 1.

Рисунок 1

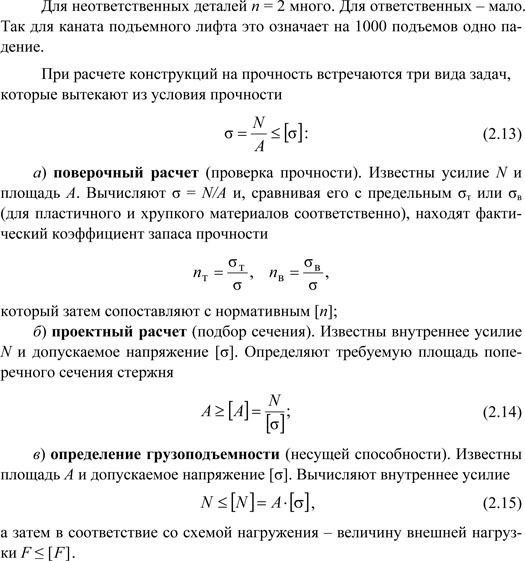

Таблица 1

Ширина | Масса 1 м длины проката, кг, при толщине , мм | ||||||||||||

4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 14 | 15 | 16 | 18 | |

10 | — | 0,393 | — | — | — | — | — | — | — | — | — | — | — |

12 | 0,377 | 0,471 | 0,565 | — | 0,754 | — | — | — | — | — | — | — | — |

14 | — | — | 0,659 | — | 0,879 | — | — | — | — | — | — | — | — |

15 | — | 0,589 | 0,707 | — | 0,942 | — | 1,178 | — | — | — | — | — | — |

16 | 0,502 | 0,628 | 0,754 | 0,879 | 1,005 | 1,130 | 1,256 | 1,382 | 1,507 | 1,758 | — | — | — |

18 | 0,565 | 0,707 | 0,848 | 0,989 | 1,130 | 1,272 | 1,413 | 1,554 | 1,696 | 1,978 | — | 2,260 | — |

20 | 0,628 | 0,785 | 0,942 | 1,099 | 1,256 | 1,413 | 1,570 | 1,727 | 1,884 | 2,198 | 2,355 | 2,512 | — |

22 | 0,691 | 0,864 | 1,036 | 1,209 | 1,382 | 1,554 | 1,727 | 1,900 | 2,072 | 2,418 | — | 2,763 | 3,109 |

25 | 0,785 | 0,981 | 1,178 | 1,374 | 1,570 | 1,766 | 1,963 | 2,159 | 2,355 | 2,748 | 2,944 | 3,140 | 3,533 |

28 | 0,879 | 1,099 | 1,319 | 1,539 | 1,758 | 1,978 | 2,198 | 2,418 | 2,638 | 3,077 | — | 3,517 | 3,956 |

30 | 0,942 | 1,178 | 1,413 | 1,649 | 1,884 | 2,120 | 2,355 | 2,591 | 2,826 | 3,297 | 3,533 | 3,768 | 4,239 |

32 | 1,005 | 1,256 | 1,507 | 1,758 | 2,010 | 2,261 | 2,512 | 2,763 | 3,014 | 3,517 | — | 4,019 | 4,522 |

35 | 1,100 | 1,374 | 1,649 | — | 2,198 | — | 2,748 | — | 3,297 | — | 4,121 | — | — |

36 | 1,130 | 1,413 | 1,696 | 1,978 | 2,261 | 2,543 | 2,826 | 3,109 | 3,391 | 3,956 | — | 4,522 | 5,087 |

40 | 1,256 | 1,570 | 1,884 | 2,198 | 2,512 | 2,826 | 3,140 | 3,454 | 3,768 | 4,396 | 4,710 | 5,024 | 5,652 |

45 | 1,413 | 1,766 | 2,120 | 2,473 | 2,826 | 3,179 | 3,533 | 3,886 | 4,239 | 4,946 | 5,299 | 5,652 | 6,359 |

50 | 1,570 | 1,963 | 2,355 | 2,748 | 3,140 | 3,533 | 3,925 | 4,318 | 4,710 | 5,495 | 5,888 | 6,280 | 7,065 |

55 | — | 2,159 | 2,591 | 3,022 | 3,454 | 3,886 | 4,318 | 4,749 | 5,181 | 6,045 | — | 6,908 | 7,772 |

60 | — | 2,355 | 2,826 | 3,297 | 3,768 | 4,239 | 4,710 | 5,181 | 5,652 | 6,594 | 7,065 | 7,536 | 8,478 |

63 | — | — | 2,967 | — | — | — | — | — | — | — | — | — | — |

65 | — | 2,551 | 3,062 | 3,572 | 4,082 | 4,592 | 5,103 | 5,613 | 6,123 | 7,144 | 7,654 | 8,164 | 9,185 |

70 | — | 2,748 | 3,297 | 3,847 | 4,396 | 4,946 | 5,495 | 6,045 | 6,594 | 7,693 | 8,243 | 8,792 | 9,891 |

75 | 2,360 | 2,944 | 3,533 | 4,121 | 4,710 | 5,299 | 5,888 | 6,476 | 7,065 | 8,243 | 8,831 | 9,420 | 10,598 |

80 | — | 3,140 | 3,768 | 4,396 | 5,024 | 5,652 | 6,280 | 6,908 | 7,536 | 8,792 | 9,420 | 10,048 | 11,304 |

85 | — | — | 4,004 | 4,671 | 5,338 | 6,005 | 6,673 | 7,340 | 8,007 | 9,342 | — | 10,676 | 12,011 |

90 | — | 3,533 | 4,239 | 4,946 | 5,652 | 6,359 | 7,065 | 7,772 | 8,478 | 9,891 | 10,598 | 11,304 | 12,717 |

95 | — | — | 4,475 | 5,220 | 5,966 | 6,712 | 7,458 | 8,203 | 8,949 | 10,440 | — | 11,932 | 13,424 |

100 | — | 3,925 | 4,710 | 5,495 | 6,280 | 7,065 | 7,850 | 8,635 | 9,420 | 10,990 | 11,775 | 12,560 | 14,130 |

105 | — | — | 4,946 | 5,770 | 6,594 | 7,418 | — | — | — | — | — | — | — |

110 | — | — | 5,181 | 6,045 | 6,908 | 7,772 | — | — | 10,360 | 12,090 | — | — | — |

120 | — | — | 5,652 | 6,594 | 7,536 | — | 9,420 | — | 11,304 | 13,190 | 14,130 | — | — |

125 | — | — | 5,888 | 6,869 | 7,850 | — | — | — | — | — | — | — | — |

130 | — | — | 6,123 | 7,144 | 8,164 | 9,185 | 10,205 | — | 12,246 | 14,287 | 15,308 | — | — |

140 | — | — | 6,594 | 7,693 | 8,792 | — | 10,990 | — | 13,188 | 15,386 | 16,485 | 17,584 | 19,782 |

150 | — | — | 7,065 | 8,243 | 9,420 | 10,598 | 11,775 | 12,953 | 14,130 | 16,485 | 17,663 | 18,840 | 21,195 |

160 | — | — | 7,536 | 8,792 | 10,048 | 11,304 | 12,560 | 13,816 | 15,072 | 17,584 | — | 20,096 | 22,608 |

170 | — | — | — | — | — | — | — | 14,680 | 16,014 | 18,683 | — | 21,352 | 24,021 |

180 | — | — | — | — | — | — | — | 15,543 | 16,956 | 19,782 | — | 22,608 | 25,434 |

190 | — | — | — | — | — | — | — | 16,407 | 17,898 | 20,881 | — | 23,864 | 26,847 |

200 | — | — | — | — | — | — | 15,700 | 17,270 | 18,840 | 21,980 | — | 25,120 | 28,260 |

Окончание таблицы 1

Ширина полосы , мм | Масса 1 м длины проката, кг, при толщине , мм | |||||||||||||

20 | 22 | 25 | 28 | 30 | 32 | 35 | 36 | 40 | 45 | 50 | 56 | 60 | 80 | |

10 | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

12 | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

14 | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

15 | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

16 | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

18 | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

20 | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

22 | 3,454 | — | — | — | — | — | — | — | — | — | — | — | — | — |

25 | 3,925 | 4,318 | — | — | — | — | — | — | — | — | — | — | — | — |

28 | 4,396 | 4,836 | 5,495 | — | — | — | — | — | — | — | — | — | — | — |

30 | 4,710 | 5,181 | — | — | — | — | — | — | — | — | — | — | — | — |

32 | 5,024 | 5,526 | 6,280 | 7,034 | 7,536 | — | — | — | ||||||