Скорость испытания при растяжении

Формула для определения скорости перемещения активного захвата металлов, не имеющих физического предела активности

Определение скорости перемещения активного захвата при испытании образцов из металлов, не имеющих физического предела текучести.

В соответствии с ГОСТ 1497 скорость нагружения образца при растяжении должна быть в пределах от 1 до 30 Н/мм2*с-1.

Для определения скорости перемещения активного захвата (мм/мин), которая бы обеспечивала скорость нагружения в указанных пределах, рекомендуется воспользоваться выражением:

(1) Vа.з. = Vн.*(Ко+Ки.у.)*Fo*60, где:

- Vа.з. — скорость перемещения активного захвата, мм/мин;

- Vн. — заданная скорость нагружения, Н/мм2*с-1;

- Ко — податливость образца, мм/Н;

- Ки.у. — податливость модуля силозадающего, которая у разрывных машин составляет около 0,00002 мм/Н;

- Fo — площадь поперечного сечения рабочего участка образца, мм2.

Как определить податливость образца?

Податливость образца может быть определена из выражения:

(2) Ко = l/(E*Fo), где:

- Ko — податливость образца, мм/Н;

- l — рабочая длина образца по ГОСТ 1497, мм;

- Е — модуль продольной упругости, Н/мм2.

Таким образом выражение (1) можно переписать:

(3) Vа.з. = VH*(l/(E*Fо)+Kи.у.)*Fo*60

Пример расчета скорости перемещения активного захвата для образцов из металлов, не имеющих физического предела текучести.

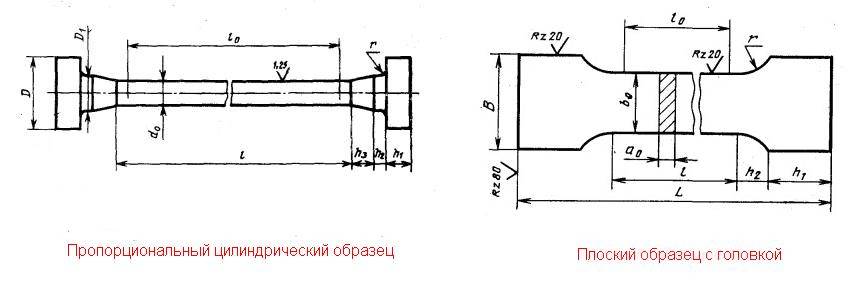

Предположим, что испытанию подвергается пропорциональный цилиндрический образец, тип VI № 2 по ГОСТ 1497.

Примечание. Пример приводится безотносительно к возможности испытания данного образца на разрывных машинах РГМ.

Материал образца — углеродистая сталь.

Рабочая длина равна:

l = lo+(0,5…2)*do = 110…140 мм, где:

- do = 20 мм;

- lo = 5*do = 5*20 = 100 мм.

Предположим, что рабочая длина l равна 125 мм.

Площадь поперечного сечения Fo равна 314,15 мм2.

Модуль продольной упругости Е принимается равным 2,05*105 Н/мм2.

Предположим, что скорость нагружения принята равной 5 Н/мм2*с-1.

Податливость модуля силозадающего Ки.у. равна 0,00002 Н/мм.

Скорость перемещения активного захвата в мм/мин равна:

Vа.з. = 5*(125/(2,05*105*314,15)+0,00002)*314,15*60 = 2,067

Таким образом скорость перемещения активного захвата (Vа.з.) необходимо установить равной 2,0 мм/мин.

При этом скорость нагружения будет равна 4,84 Н/мм2*с-1.

Формула для определения скорости перемещения активного захвата металлов, имеющих физического предела активности

В ГОСТ 1497 при определении физического предела текучести ограничивается скорость относительной деформации на площадке текучести с учетом податливости модуля силозадающего. Скорость относительной деформации на площадке текучести должна быть в пределах от 0,00025 до 0,0025с-1.

Скорость относительной деформации на площадке текучести определяется по выражению:

(4) Eо = Vа.з./l*60, где Ео — относительная деформация, с-1;

Откуда скорость активного захвата:

(5) Vа.з. = Ео*l*60

Пример расчета скорости перемещения активного захвата для образцов из металлов, имеющих физический предел текучести.

Предположим, что испытанию подвергается тот же образец, что и в предыдущем примере.

При этом оговорено, что скорость относительной деформации на площадке текучести должна быть в пределах от 0,0005 до 0,001с-1 (Средняя скорость относительной деформации 0,00075с-1).

Скорость активного захвата при этом равна:

Vа.з. = 0,00075*125*60 = 5,625 мм/мин

Скорость перемещения активного захвата необходимо установить равной 5,0 мм/мин при этом скорость относительной деформации на площадке текучести будет равна:

Eо = 5/(125*60) = 0,00067с-1

Формула скорости нагружения

Скорость нагружения определяется по формуле:

(6) Vн = Vа.з./(l/(E*Fo)+Kи.у.)*Fo*60

Vн = 5/(125/(2,05*105*314,15)+0,00002)*314,15*60 = 1,209 H/мм2*с-1

Установленная скорость активного захвата (Vа.з. = 5 мм/мин) обеспечивает воспроизведение скорости нагружения (Vн.) в пределах, указанных в ГОСТ 1497.

В случае если скорость нагружения будет превышать 30 Н/мм2*с-1, необходимо повторно произвести расчет, уменьшив скорость перемещения активного захвата и тем самым скорость относительной деформации на площадке текучести.

Источник

Испытание на растяжение металла заключаются в растяжении образца с построением графика зависимости удлинения образца (Δl) от прилагаемой нагрузки (P), с последующим перестроением этой диаграммы в диаграмму условных напряжений (σ — ε)

Испытания на растяжение проводятся по ГОСТ 1497, по этому же ГОСТу определяются и образцы на которых проводятся испытания.

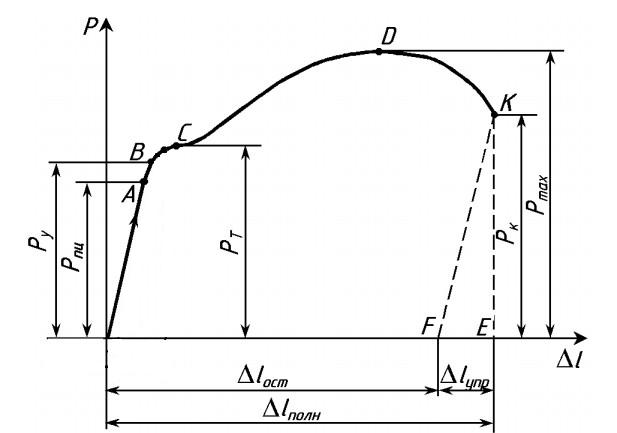

Как уже говорилось выше, при испытаниях строится диаграмма растяжения металла. На ней есть несколько характерных участков:

Как уже говорилось выше, при испытаниях строится диаграмма растяжения металла. На ней есть несколько характерных участков:

- Участок ОА — участок пропорциональности между нагрузкой Р и удлинением ∆l. Это участок, на котором сохраняется закон Гука. Данная пропорциональность была открыта Робертом Гуком в 1670 г. и в дальнейшем получила название закона Гука.

- Участок ОВ — участок упругой деформации. Т.е., если к образцу приложить нагрузку, не превышающую Ру, а потом разгрузить, то при разгрузке деформации образца будут уменьшаться по тому же закону, по которому они увеличивались при нагружении

Выше точки В диаграмма растяжения отходит от прямой — деформация начинает расти быстрее нагрузки, и диаграмма принимает криволинейный вид. При нагрузке, соответствующей Рт (точка С ), диаграмма переходит в горизонтальный участок. В этой стадии образец получает значительное остаточное удлинение практически без увеличения нагрузки. Получение такого участка на диаграмме растяжения объясняется свойством материала деформироваться при постоянной нагрузке. Это свойство называется текучестью материала, а участок диаграммы растяжения, параллельный оси абсцисс, называется площадкой текучести. Иногда площадка текучести носит волнообразный характер. Это чаще касается растяжения пластичных материалов и объясняется тем, что вначале образуется местное утонение сечения, затем это утонение переходит на соседний объем материала и этот процесс развивается до тех пор, пока в результате распространения такой волны не возникает общее равномерное удлинение, отвечающее площадке текучести. Когда имеется зуб текучести, при определении механических свойств материала, вводят понятия о верхнем и нижнем пределах текучести.

Иногда площадка текучести носит волнообразный характер. Это чаще касается растяжения пластичных материалов и объясняется тем, что вначале образуется местное утонение сечения, затем это утонение переходит на соседний объем материала и этот процесс развивается до тех пор, пока в результате распространения такой волны не возникает общее равномерное удлинение, отвечающее площадке текучести. Когда имеется зуб текучести, при определении механических свойств материала, вводят понятия о верхнем и нижнем пределах текучести.

После появления площадки текучести, материал снова приобретает способность сопротивляться растяжению и диаграмма поднимается вверх. В точке D усилие достигает максимального значения Pmax. При достижении усилия Pmax на образце появляется резкое местное сужение — шейка. Уменьшение площади сечения шейки вызывает падение нагрузки и в момент, соответствующий точке K диаграммы, происходит разрыв образца.

Прилагаемая нагрузка для растяжения образца зависит от геометрии этого образца. Чем больше площадь сечения, тем более высокая нагрузка необходима для растяжения образца. По этой причине, получаемая машинная диаграмма не дает качественной оценки механических свойств материала. Чтобы исключить влияние геометрии образца, машинную диаграмму перестраивают в координатах σ − ε путем деления ординат P на первоначальную площадь сечения образца A0 и абсцисс ∆l на lо. Перестроенная таким образом диаграмма называется диаграммой условных напряжений. Уже по этой, новой диаграмме, определяют механические характеристики материала.

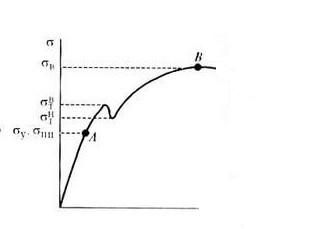

Определяются следующие механические характеристики:

Предел пропорциональности σпц – наибольшее напряжение, после которого нарушается справедливость закона Гука σ = Еε , где Е – модуль продольной упругости, или модуль упругости первого рода. При этом Е =σ/ε = tgα , т. е. модуль E это тангенс угла наклона прямолинейной части диаграммы к оси абсцисс

Предел упругости σу — условное напряжение, соответствующее появлению остаточных деформаций определенной заданной величины (0,05; 0,001; 0,003; 0,005%); допуск на остаточную деформацию указывается в индексе при σу

Предел текучести σт – напряжение, при котором происходит увеличение деформации без заметного увеличения растягивающей нагрузки

Также выделяют условный предел текучести — это условное напряжение, при котором остаточная деформация достигает определенной величины (обычно 0,2% от рабочей длины образца; тогда условный предел текучести обозначают как σ0,2). Величину σ0,2 определяют, как правило, для материалов, у которых на диаграмме отсутствует площадка или зуб текучести

Предел прочности (временное сопротивление разрыву) σв – напряжение, соответствующее наибольшей нагрузке Pmax , предшествующей разрыву образца

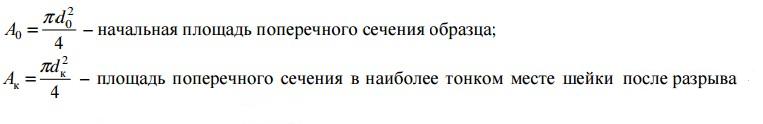

Кроме характеристик прочности материала, при испытании на растяжение определяют также характеристики пластичности — относительное удлинение δ и относительное сужение ψ

где lо – первоначальная расчетная длина образца, а lк – конечная расчетная длина образца

Изопропиловый спирт цена за тонну оптом — https://www.dcpt.ru

Источник

Макеты страниц

Вид диаграммы растяжения и ординаты ее характерных точек зависят от скорости, с которой производится растяжение. Для изучения этого эффекта в разных диапазонах скоростей применяются разные методы.

Обычные машины для испытаний на растяжение допускают изменение скорости движения элемента в известных пределах. Существуют машины, снабженные дополнительным редуктором, на которых можно производить испытания с весьма малыми скоростями. Для больших скоростей деформации такой путь непригоден, поэтому приходится прибегать к ударным испытаниям на копрах. Для не слишком больших скоростей применяются копры с падающей бабой или маятниковые. Скорость движения захвата в этом случае — это скорость свободного падения груза, масса которого должна быть достаточно большой для того, чтобы можно было пренебречь потерей энергии на разрушение образца и считать скорость растяжения постоянной. Еще большие скорости получены на пневматических копрах.

Такой копер представляет собою пневматическую пушку, выбрасывающую ударник со скоростью 300 м/сек и выше.

Для стали при нормальной температуре зависимость механических свойств от скорости испытания незначительна, ее можно обнаружить, только меняя скорость в тысячи и десятки тысяч раз.

Рис. 106.

На рис. 106 схематически показаны статическая и динамическая диаграммы растяжения углеродистой стали при нормальной температуре; первая получена на обычной разрывной машине, вторая — на копре с падающей бабой. Сравнение их приводит к следующим выводам:

1. При динамических испытаниях предел текучести и временное сопротивление повышаются.

2. Площадка текучести исчезает.

3. Максимум диаграммы перемещается ближе к началу.

При высоких температурах зависимость характеристик пластичности от скорости становится более сильной. Проще всего определить из опыта величину временного сопротивления; получение полной диаграммы растяжения при высоких скоростях связано с серьезными экспериментальными трудностями. На рис. 107 приведены экспериментальные графики зависимости временного сопротивления стали от скорости относительной деформации (Надаи и Манджойн). Опыты показали, что при нормальной температуре в диапазоне скоростей от до ощутимой зависимости от скорости не обнаруживается. Заметим, что обычная скорость испытания на стандартной испытательной машине соответствует примерно . При увеличении скорости до временное сопротивление возрастает примерно на 45%.

При температурах, превышающих 300°, зависимость временного сопротивления от скорости обнаруживается во всем интервале скоростей и становится гораздо более сильной.

При расчете изделий, пластически деформирующихся с большой скоростью, обычно исходят из идеализирований схемы вязкопластического тела.

Рис. 107.

Считается, что напряжение связано со скоростью деформации следующей зависимостью:

Здесь k и v — постоянные при данной температуре характеристики материала. При вас отсюда получается то есть обычное условие идеальной пластичности.

Более простая схема — это вязкопластическое тело с линейной зависимостью сопротивления от скорости, для которого напряжение выражается следующим образом:

Уравнение (73.2) довольно плохо согласуется с опытными данными в широком диапазоне скоростей, но в узком диапазоне скоростей всегда можно подобрать константу вязкости таким образом, что это уравнение окажется удовлетворительным. Расчеты, основанные на уравнении (73.2), обладают преимуществом большей простоты.

Источник

Отвечает эксперт ЗАО ЦНИИПСК им. Мельникова

Испытание на растяжение металла заключаются в растяжении образца с построением графика зависимости удлинения образца (Δl) от прилагаемой нагрузки (P), с последующим перестроением этой диаграммы в диаграмму условных напряжений (σ — ε)

Испытания на растяжение проводятся по ГОСТ 1497, по этому же ГОСТу определяются и образцы на которых проводятся испытания.

Как уже говорилось выше, при испытаниях строится диаграмма растяжения металла. На ней есть несколько характерных участков:

- Участок ОА — участок пропорциональности между нагрузкой Р и удлинением ∆l. Это участок, на котором сохраняется закон Гука. Данная пропорциональность была открыта Робертом Гуком в 1670 г. и в дальнейшем получила название закона Гука.

- Участок ОВ — участок упругой деформации. Т.е., если к образцу приложить нагрузку, не превышающую Ру, а потом разгрузить, то при разгрузке деформации образца будут уменьшаться по тому же закону, по которому они увеличивались при нагружении

Выше точки В диаграмма растяжения отходит от прямой — деформация начинает расти быстрее нагрузки, и диаграмма принимает криволинейный вид. При нагрузке, соответствующей Рт (точка С ), диаграмма переходит в горизонтальный участок. В этой стадии образец получает значительное остаточное удлинение практически без увеличения нагрузки. Получение такого участка на диаграмме растяжения объясняется свойством материала деформироваться при постоянной нагрузке. Это свойство называется текучестью материала, а участок диаграммы растяжения, параллельный оси абсцисс, называется площадкой текучести.

Иногда площадка текучести носит волнообразный характер. Это чаще касается растяжения пластичных материалов и объясняется тем, что вначале образуется местное утонение сечения, затем это утонение переходит на соседний объем материала и этот процесс развивается до тех пор, пока в результате распространения такой волны не возникает общее равномерное удлинение, отвечающее площадке текучести. Когда имеется зуб текучести, при определении механических свойств материала, вводят понятия о верхнем и нижнем пределах текучести.

После появления площадки текучести, материал снова приобретает способность сопротивляться растяжению и диаграмма поднимается вверх. В точке D усилие достигает максимального значения Pmax. При достижении усилия Pmax на образце появляется резкое местное сужение — шейка. Уменьшение площади сечения шейки вызывает падение нагрузки и в момент, соответствующий точке K диаграммы, происходит разрыв образца.

Прилагаемая нагрузка для растяжения образца зависит от геометрии этого образца. Чем больше площадь сечения, тем более высокая нагрузка необходима для растяжения образца. По этой причине, получаемая машинная диаграмма не дает качественной оценки механических свойств материала. Чтобы исключить влияние геометрии образца, машинную диаграмму перестраивают в координатах σ − ε путем деления ординат P на первоначальную площадь сечения образца A0 и абсцисс ∆l на lо. Перестроенная таким образом диаграмма называется диаграммой условных напряжений. Уже по этой, новой диаграмме, определяют механические характеристики материала.

Определяются следующие механические характеристики:

Предел пропорциональности σпц – наибольшее напряжение, после которого нарушается справедливость закона Гука σ = Еε , где Е – модуль продольной упругости, или модуль упругости первого рода. При этом Е =σ/ε = tgα , т. е. модуль E это тангенс угла наклона прямолинейной части диаграммы к оси абсцисс

Предел упругости σу — условное напряжение, соответствующее появлению остаточных деформаций определенной заданной величины (0,05; 0,001; 0,003; 0,005%); допуск на остаточную деформацию указывается в индексе при σу

Предел текучести σт – напряжение, при котором происходит увеличение деформации без заметного увеличения растягивающей нагрузки

Также выделяют условный предел текучести — это условное напряжение, при котором остаточная деформация достигает определенной величины (обычно 0,2% от рабочей длины образца; тогда условный предел текучести обозначают как σ0,2). Величину σ0,2 определяют, как правило, для материалов, у которых на диаграмме отсутствует площадка или зуб текучести

Предел прочности (временное сопротивление разрыву) σв – напряжение, соответствующее наибольшей нагрузке Pmax , предшествующей разрыву образца

Кроме характеристик прочности материала, при испытании на растяжение определяют также характеристики пластичности — относительное удлинение δ и относительное сужение ψ

где lо – первоначальная расчетная длина образца, а lк – конечная расчетная длина образца

Источник

ГОСТ 11262-80

(СТ СЭВ 1199-78)

Группа Л29

ОКСТУ 2209

Дата введения 1980-12-01

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета СССР по стандартам от 21 ноября 1980 г. N 5521

ПРОВЕРЕН в 1985 г. постановлением Госстандарта от 09.09.85 N 2877 срок действия продлен до 01.01.92*

____________

* Ограничение срока действия снято постановлением Госстандарта СССР N 1457 от 18.09.91. (ИУС N 12, 1991 г.) Примечание «КОДЕКС».

ВЗАМЕН ГОСТ 11262-76

ПЕРЕИЗДАНИЕ (ноябрь 1986 г.) с Изменением N 1, утвержденным в сентябре 1985 г. (ИУС 12-85)

Настоящий стандарт распространяется на пластмассы и устанавливает метод испытания на растяжение.

Метод основан на растяжении испытуемого образца с установленной скоростью деформирования, при котором определяют показатели, указанные в справочном приложении 1.

Стандарт не распространяется на ячеистые пластмассы и пленки толщиной до 1,0 мм.

Стандарт полностью соответствует СТ СЭВ 1199-78.

1. ОТБОР ОБРАЗЦОВ

1.1. Для испытаний применяют образцы типов 1-3, форма и размеры которых указаны на черт. 1-3 и в табл. 1.

Тип 1

Черт. 3

Черт. 3

Таблица 1

мм

Параметр | Образец типа | ||

1 | 2 | 3 | |

Общая длина , не менее | 115 | 150 | 250 |

Расстояние между метками, определяющими положение кромок зажимов на образце | 80±5 | 115±5 | 170±5 |

Длина рабочей части | 33±1 | 60±0,5 | — |

Расчетная длина | 25±1 | 50±0,5 | 50±1 |

Ширина головки | 25 ±1 | 20±0,5 | 25±0,5 |

Ширина рабочей части | 6±0,4 | 10±0,5 | — |

Толщина | 2±0,2 | 4±0,4 | 2±0,2 |

(от 1 до З) | (от 1 до 10) | (от 1 до 6) | |

Большой радиус закругления | 25±1 | — | — |

Малый радиус закругления | 14±0,5 | — | — |

Радиус закругления, не менее | — | 60 | — |

Примечание. Допускается применение образцов типа 2 и 3 толщиной менее 1 мм при изготовлении их из листовых материалов и образцов типа 2 толщиной 3 мм при изготовлении их из наполненных полимерных материалов.

(Измененная редакция, Изм. N 1).

1.2. Тип, способ и режим изготовления, отбор проб должны соответствовать нормативно-технической документации на материал. Если такие указания отсутствуют, образцы выбирают в соответствии с рекомендуемым приложением 2.

1.3. В случае отработки рецептуры материала, режимов переработки и при научно-исследовательских работах допускается применять образцы типа 4 и 5, указанные в рекомендуемом приложении 3.

1.4. При разрушении образца типа 3 в зоне зажимов его концы следует усилить в соответствии с черт. 4, применяя накладки длиной () не менее 50 мм, толщиной () от 3 до 10 мм. Диаметр () центровых отверстий для штифтов мм.

Черт. 4

Черт. 4

Допускается применять для усиления образца типа 3 концевые накладки длиной не менее 70 мм без центровых отверстий. Накладки приклеивают к вырезанному образцу или получают в процессе изготовления листа, предназначенного для вырезки образцов, в виде утолщений. Материал накладок должен быть идентичен материалу образца либо со значением модуля упругости ниже, чем у испытуемого материала.

Материал накладок и методика их приклейки должны соответствовать нормативно-технической документации на материал.

1.5. При изготовлении образцов механической обработкой из изделий и полуфабрикатов, в том числе из листов и пластин, максимально допустимая толщина должна быть 3 мм для образцов типа 1, соответствовать толщине изделия или полуфабриката, но не более 10 мм для образца типа 2.

При изготовлении образца типа 2 из плиты или изделия, толщина которых более 10 мм, механической обработкой ее доводят до 10 мм. Обработку до требуемой толщины осуществляют с двух сторон в продольном направлении образца, если в нормативно-технической документации на материал нет иных указаний.

1.6. Образцы должны иметь гладкую ровную поверхность, без вздутий, сколов, трещин, раковин и других видимых дефектов.

1.7. Для испытания изотропных материалов используют не менее пяти образцов, для испытания анизотропных материалов не менее пяти образцов, отобранных в местах и направлениях, которые должны соответствовать нормативно-технической документации на материал.

1.8. Образцы кондиционируют не менее 16 ч по ГОСТ 12423-66 при температуре (296±2) К (23±2) °С и относительной влажности (50±5)%, если в нормативно-технической документации на материал нет других указаний.

1.9. Время от окончания изготовления формованных образцов до их испытания должно составлять не менее 16 ч, включая и время на их кондиционирование.

При изготовлении образцов из полуфабрикатов или изделий время от окончания формования полуфабрикатов или изделий до начала испытаний образцов из них должно составлять не менее 16 ч, включая и время на их кондиционирование, если в нормативно-технической документации на материал нет других указаний.

2. АППАРАТУРА

2.1. Испытание проводят на машине, которая при растяжении образца должна обеспечивать измерение нагрузки с погрешностью не более 1% от измеряемой величины и постоянную скорость раздвижения зажимов в пределах, требуемых настоящим стандартом.

2.2. Зажимы машины должны обеспечивать надежное крепление образцов и совпадение продольной оси образца с направлением растяжения и не должны вызывать разрушений образцов в месте крепления.

2.3. Прибор для измерения удлинения в процессе испытания должен иметь погрешность измерения не более 1%, если в нормативно-технической документации на материал нет иных указаний.

Для измерения удлинения допускается использовать:

приборы, закрепляемые непосредственно на образце; при этом масса прибора и способ его крепления не должны оказывать существенного влияния на величины определяемых показателей и поведение образца при испытании;

приборы, не закрепляемые на образце и позволяющие производить измерение изменения расчетной длины образца, ограниченной метками, с помощью оптических или других систем измерения.

При удлинении свыше 25 мм допускается измерение удлинения по меткам с помощью масштабной линейки с ценой деления не более 1 мм.

2.4. Прибор для измерения ширины и толщины образцов должен обеспечивать измерение с погрешностью не более 0,01 мм. При измерении толщины образцов прибор должен оказывать давление на образец до 0,03 МПа (0,3 кгс/см).

3. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

3.1. Перед испытанием на образцы наносят необходимые метки в соответствии с табл. 1 и черт. 1-3. Метки не должны ухудшать качество образцов или вызывать разрыв образцов в местах меток.

3.2. Толщину и ширину образцов измеряют в трех местах, в середине и на расстоянии 5 мм от меток. Из полученных значений вычисляют средние арифметические величины, по которым вычисляют начальное поперечное сечение .

Образцы, у которых минимальное и максимальное значения толщины или ширины различаются более чем на 0,2 мм, не испытывают.

3.3. Образцы закрепляют в зажимы испытательной машины по меткам, определяющим положение кромок зажимов таким образом, чтобы продольные оси зажимов и ось образца совпадали между собой и направлениям движения подвижного зажима. Зажимы равномерно затягивают, чтобы исключалось скольжение образца в процессе испытания, но при этом не происходило его разрушения в месте закрепления.

3.4. Испытания проводят при температуре (296±2) К (23±2) °С относительной влажности (50±5)%, если в нормативно-технической документации на материал нет других указаний.

3.5. Испытания проводят при скорости раздвижения зажимов испытательной машины, предусмотренной в нормативно-технической документации на материал, которая должна соответствовать одной из указанных в табл. 2.

Таблица 2

Скорость, мм/мин | Допускаемая погрешность, мм/мин |

1 | ±0,5 |

2 (2,5) | +0,4 |

5 | ±1,0 |

10 | ±1,0 |

20 (25) | ±2,0 |

50 | ±5,0 |

100 | ±10,0 |

200 (250) | ±20,0 |

500 | ±50,0 |

При этом выбирают максимальную из приведенных в табл. 2 скорость так, чтобы время от момента приложения нагрузки к образцу до его разрушения составляло не менее 1 мин при испытании материалов, имеющих предел текучести, и не менее 30 с для материалов, не имеющих предела текучести.

(Измененная редакция, Изм. N 1).

3.6. Перечень определяемых показателей должен соответствовать нормативно-технической документации на материал.

При испытании измеряют нагрузку и удлинение образца непрерывно или в момент достижения предела текучести, максимальной нагрузки, в момент разрушения образца. При записи кривой «нагрузка-удлинение» определяют характеристики в соответствии с черт. 5.

Черт. 5

1 — материал имеет предел текучести; 2 — материал не имеет предела текучести; — участки прямолинейного направления кривой в начале кривой «нагрузка-удлинение»; — предел текучести; — отрезок на оси удлинения для определения условного предела текучести; — условный предел текучести

Черт. 5

Допускается определять удлинение образца по изменению расстояния между зажимами по приложению 4, если это предусмотрено в нормативно-технической документации на материал.

(Измененная редакция, Изм. N 1).

3.7. Образцы, которые в процессе испытания разрушаются за пределами рабочей части (), или у которых в процессе испытания обнаружены дефекты (пузыри, инородные для материала включения, внутренние трещины и т. п.), в расчет не принимают.

В случаях применения стандарта в договорно-правовых и торговых отношениях по экономическому сотрудничеству в расчет не принимают образцы, которые в процессе испытания разрушаются за пределами расчетной длины () или у которых в процессе испытания обнаружены дефекты (пузыри, инородные для материала включения, внутренние трещины и т. п.).

Для образцов, удлиняющихся с образованием шейки, следует учитывать также результаты, полученные на образцах, у которых шейка распространилась за пределы рабочей части образца, но разрушение его произошло не в месте соприкосновения зажима с образцом.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. Значения прочности () в МПа (Н/мм2) вычисляют по формулам:

прочность при растяжении ()

;

прочность при разрыве ()

;

предел текучести при растяжении ()

;

условный предел текучести ()

,

4.2. Удлинение () в процентах вычисляют по формулам:

относительное удлинение при максимальной нагрузке ()

;

относительное удлинение при разрыве ()

;

относительное удлинение при пределе текучести ()

,

где — изменение расчетной длины образца в момент достижения максимальной нагрузки, мм;

— изменение расчетной длины образца в момент разрыва, мм;

— изменение расчетной длины образца в момент достижения предела текучести, мм;

— начальная расчетная длина образца, мм.

За результат испытания принимают среднее арифметическое не менее пяти определений, округленное до двух значащих цифр.

(Измененная редакция, Изм. № 1).

4.3. Для каждого показателя вычисляют величину стандартного отклонения по ГОСТ 14359-69 с точностью, предусмотренной для вычисления среднего арифметического, если в нормативно-технической документации на материал нет других указаний.

4.4. Результаты испытания записывают в протокол, который должен содержать следующие данные:

наименование материала, наименование предприятия-изготовителя и номер партии;

метод изготовления, основные размеры изделия и место вырезки образцов;

метод изготовления образцов;

условия кондиционирования;

тип использованных образцов с указанием ширины и толщины в пределах расчетной длины ;

атмосферные условия в помещении испытания;

количество испытуемых образцов;

тип испытательной машины и прибора измерения удлинения;

скорость испытания;

место и направление вырезки образцов из анизотропных пластмасс;

среднее арифметическое значение для определяемых показателей;

стандартное отклонение;

дату испытания и обозначение настоящего стандарта.

ПРИЛОЖЕНИЕ 1 (справочное). ПОКАЗАТЕЛИ И ИХ ОПРЕДЕЛЕНИЯ

ПРИЛОЖЕНИЕ 1

Справочное

Наименование | Обозначение | Единица измерения | Определение |

Толщина образца | мм | Среднее арифметическое не менее трех измерений в пределах расчетной длины () образца перед испытанием | |

Ширина образца | мм | Среднее арифметическое не менее трех измерений в пределах расчетной длины () образца перед испытанием | |

Начальное поперечное сечение | мм | Произведение толщины () на ширину () | |

Растягивающая нагрузка | Н | Нагрузка, действующая на образец в любой момент испытания | |

Удлинение | мм | Измеренное изменение расчетной длины () образца в любой момент испытания | |

Кривая «нагрузка-удлинение» | — | — | График зависимости между удлинением и растягивающей нагрузкой (запись испытательной машины) |

Предел текучести | — | Точка на кривой «нагрузка-удлинение», при котором происходит первое увеличение деформации образца без увеличения растягивающей нагрузки или в момент образования на образце местного сужения шейки (см. черт. 5, кривая 1) | |

Условный предел текучести | — | Определяют в тех случаях, когда испытуемый материал не имеет явного предела текучести; определяют графически в точке пересечения кривой «нагрузка-удлинение» с прямой, проведенной параллельно прямолинейному начальному участку кривой «нагрузка-удлинение» и отсекающей от оси абсциссы участок удлинения, отвечающий относительному удлинению, величина которого должна быть указана в нормативно-технической документации на материал. Если в нормативно-технической документации на материал таких указаний нет, то значение этого удлинения устанавливают таким, чтобы относительное удлинение составляло 1% (см. черт. 5, кривая 2) | |

Прочность при растяжении | МПа (Н/мм) | Максимальная нагрузка () при испытании на растяжение, отнесенная к площади начального поперечного сечения образца ( ) | |

Прочность при разрыве (разрушающее напряжение при растяжении) | МПа (Н/мм) | Нагрузка (), при которой разрушился образец, отнесенная к площади начального поперечного сечения () образца | |

Предел текучести при растяжении | МПа (Н/мм) | Растягивающая нагрузка () у предела текучести () отнесенная к площади начального поперечного сечения () образца | |

Прочность при условном пределе текучести | МПа (Н/мм) | Растягивающая нагрузка () у условного предела текучести (), отнесенная к площади начального поперечного сечения () образца | |

Относительное удлинение при максимальной нагрузке | % | Изменение расчетной длины в момент достижения максимальной нагрузки (), отнесе |