Расчет листа на растяжение

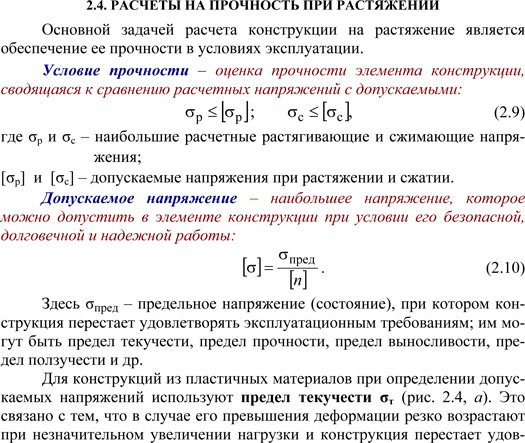

2.4. РАСЧЕТЫ НА ПРОЧНОСТЬ ПРИ РАСТЯЖЕНИИ Основной задачей расчета конструкции на растяжение является обеспечение ее прочности в условиях эксплуатации. Условие прочности – оценка прочности элемента конструкции, сводящаяся к сравнению расчетных напряжений с допускаемыми: σ≤рσ[р ]; σ с ≤[ с],σ (2.9) где σр и σс – наибольшие расчетные растягивающие и сжимающие напряжения; [σр] и [σс] – допускаемые напряжения при растяжении и сжатии. Допускаемое напряжение – наибольшее напряжение, которое можно допустить в элементе конструкции при условии его безопасной, долговечной и надежной работы: Здесь σпред – предельное напряжение (состояние), при котором конструкция перестает удовлетворять эксплуатационным требованиям; им мо- гут быть предел текучести, предел прочности, предел выносливости, пре- дел ползучести и др. Для конструкций из пластичных материалов при определении допускаемых напряжений используют предел текучести σт (рис. 2.4, а). Это связано с тем, что в случае его превышения деформации резко возрастают при незначительном увеличении нагрузки и конструкция перестает удовлетворять условиям эксплуатации. Допускаемое напряжение в этом случае определяют как Для хрупких материалов (чугун, бетон, керамика) где σвр и σвс – пределы прочности при растяжении и сжатии (рис. 2.4, б). Здесь [n] – нормативный коэффициент запаса прочности. В зависимости от той предельной характеристики, с которой сравнивают расчетное напряжение σ, различают [nт] – нормативный коэффициент запаса прочности по отношению к пределу текучести σт и [nв] – нормативный коэффициент запаса прочности по отношению к пределу прочности σв. Запас прочности – отношение предельно допустимой теоретической нагрузки к той нагрузке, при которой возможна безопасная работа конструкции с учетом случайных перегрузок, непредвиденных дефектов и недостоверности исходных данных для теоретических расчетов. Нормативные коэффициенты запаса прочности зависят: − от класса конструкции (капитальная, временная), − намечаемого срока эксплуатации, − условий эксплуатации (радиация, коррозия, загнивание), − вида нагружения (статическое, циклическое, ударные нагрузки) − неточности задания величины внешних нагрузок, − неточности расчетных схем и приближенности методов расчета − и других факторов. Нормативный коэффициент запаса прочности не может быть единым на все случаи жизни. В каждой отрасли машиностроения сложились свои подходы, методы проектирования и приемы технологии. В изделиях общего машиностроения принимают [nт] = 1,3 – 2,2; [nв] = 3 – 5. Вероятность выхода из строя приближенно можно оценить с помощью коэффициента запаса в условии прочности: n = 1 соответствует вероятности невыхода из строя 50 %; n = 1,2 соответствует вероятности невыхода из строя 90 %; n = 1,5 соответствует вероятности невыхода из строя 99 %; n = 2 соответствует вероятности невыхода из строя 99,9 %. Для неответственных деталей n = 2 много. Для ответственных – мало. Так для каната подъемного лифта это означает на 1000 подъемов одно падение. При расчете конструкций на прочность встречаются три вида задач, которые вытекают из условия прочности а) поверочный расчет (проверка прочности). Известны усилие N и площадь A. Вычисляют σ = N/A и, сравнивая его с предельным σт или σв (для пластичного и хрупкого материалов соответственно), находят фактический коэффициент запаса прочности который затем сопоставляют с нормативным [n]; б) проектный расчет (подбор сечения). Известны внутреннее усилие N и допускаемое напряжение [σ]. Определяют требуемую площадь поперечного сечения стержня в) определение грузоподъемности (несущей способности). Известны площадь А и допускаемое напряжение [σ]. Вычисляют внутреннее усилие N≤N[ ] = ⋅[σ]A, (2.15) а затем в соответствие со схемой нагружения – величину внешней нагрузки F ≤ [F].

Источник

Помимо среза заклепкам и соединяемым листам в конструкции угрожают и иные опасности.

Так как передача сил на заклепочный стержень происходит путем нажатия стенок заклепочного отверстия на заклепку, то необходимо установить, не произойдет ли наружное обмятие этого стержня или стенок отверстия, произвести проверку на смятие.

На рис.1 указана примерная схема передачи давлений на стержень заклепки. Закон распределения этих давлений по цилиндрической поверхности нам неизвестен; он во многом зависит от неправильностей формы заклепочного отверстиями стержня, вызванных условиями изготовления конструкции. Поэтому расчет производится условно. Принято считать, что неравномерное давление, передающееся на поверхность заклепки от листа, распределяется равномерно по диаметральной плоскости сечения заклепки. При этом напряжение по этой диаметральной плоскости оказывается примерно равным наибольшему сминающему напряжению в точке А поверхности заклепки.

Рис.1. Передача давлений на стержень заклепки.

Чтобы вычислить это условное напряжение смятия, необходимо разделить силу, приходящуюся на заклепку, на площадь диаметрального сечения ВСС’В’. Эта площадь представляет собой прямоугольник, одной стороной которого служит диаметр заклепки, другая же равна толщине листа, передающего давление на стержень заклепки.

Так как давление на одну заклепку равно , то

условие прочности на смятие будет иметь вид:

где допускаемое напряжение на смятие. Отсюда необходимое число заклепок

Допускаемое напряжение на смятие принимают обычно в 2 2,5 раза больше основного допускаемого напряжения на растяжение и сжатие , так как расчет на смятие по существу является упрощенной проверкой прочности по контактным напряжениям.

Таким образом определяется число заклепок, необходимое для прочного соединения листов. Из двух полученных значений , конечно, надо взять большее.

Если мы вернемся к рассмотренному ранее примеру и примем , ,то получим:

Таким образом, условие прочности заклепок на перерезывание требует постановки двадцати четырех заклепок; условие же прочности на смятие пятнадцати заклепок. Очевидно, необходимо поставить двадцать четыре заклепки. В этом примере работа заклепок на срез оказывается опаснее работы их на смятие. Это обычно бывает в соединениях с так называемыми односрезными заклепками, в которых каждая заклепка перерезывается в одной плоскости.

а) расчетная схема, б) действующие усилия

Рис.2. Соединение с накладками:

В несколько других условиях будут работать заклепки соединения, показанного на Рис.2а. Здесь стык двух листов осуществлен при помощи двух накладок. Сила Р при помощи первой группы заклепок передается от левого листа обеим накладкам, а от последних при помощи второй группы заклепок передается правому листу.

Называя через число заклепок, необходимое для передачи усилия Р от листа на накладки и от накладок на другой лист, получаем, что на каждую заклепку передается усилие от основного листа . Оно уравновешивается усилиями , передающимися на заклепку от накладок (Рис.2б).

Стержень заклепки теперь подвергается перерезыванию уже в двух плоскостях; средняя часть заклепки сдвигается влево. Допускают, что срезывающая сила равномерно распределяется по двум сечениям, и gf. Напряжение и условие прочности для двухсрезной заклепки принимает вид:

и

Таким образом, при двойном перерезывании число заклепок по срезыванию оказывается в два раза меньше, чем при одиночном перерезывании.

Переходим к проверке на смятие. Толщина склепываемых листов ; толщина накладок не должна быть меньше 0,5t, так как две накладки должны взять от основного листа всю силу Р. Поэтому:

Сила сминает и среднюю часть заклепки и верхнюю с нижней. Опаснее будет смятие той части, где площадь смятия меньше.

Так как толщина среднего листа не больше суммы толщин обеих накладок, то в худших условиях по смятию будет средняя часть заклепки. Условие прочности на смятие останется таким же, как и при односрезных заклепках:

Таким образом, для рассматриваемой конструкции число заклепок в первой и во второй группах определится из полученных условий.

Пусть

Тогда:

В этом случае при двухсрезных заклепках условия их работы на смятие тяжелее, чем на срезывание; следует принять .

На двух рассмотренных примерах мы установили общие методы проверки прочности заклепочных соединений. В металлических конструкциях иногда приходится склепывать целые пакеты соединяемых элементов. В таких пакетах заклепки могут работать и на большее число срезов. Однако методы расчета многосрезных заклепок не отличаются от изложенных. Для вычисления касательных напряжений следует разделить силу, относящуюся к одной заклепке, на суммарную площадь среза, воспринимающую эту силу. Для вычисления же напряжений смятия следует найти ту часть заклепки, которая находится в наиболее опасных условиях, т. е. воспринимает наибольшую силу на наименьшем протяжении. Напряжения смятия получаются делением этой силы на площадь диаметрального сечения наиболее напряженной части заклепки. Затем останется написать два условия прочности и получить .

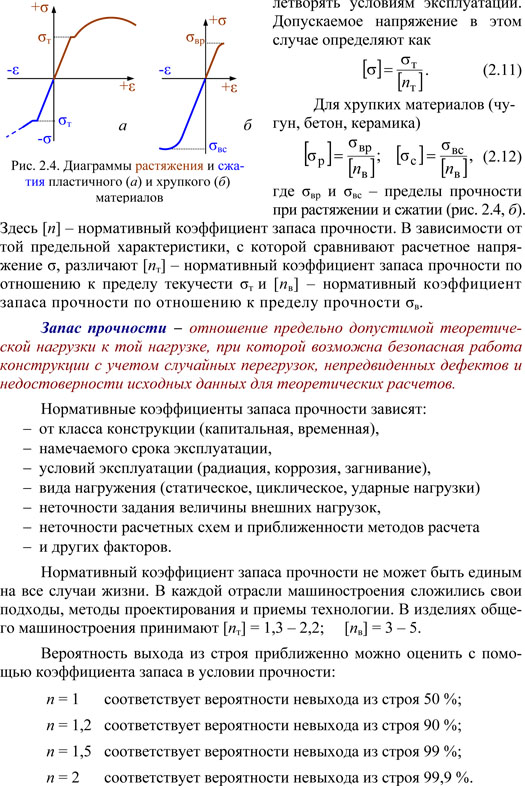

Наличие заклепок вносит некоторые изменения и в проверку прочности на растяжение или сжатие самих склепанных листов. Опасным сечением каждого листа (Рис.3) будет теперь сечение, проходящее через заклепочные отверстия; здесь рабочая ширина листа будет наименьшей; принято говорить, что это сечение ослаблено заклепочным отверстием. Называя полную ширину листа b, получаем для него такое условие прочности:

Рис.3. Расчетная модель листа на разрыв.

где число отверстий, попадающих в сечение (в нашем случае два).

Отсюда можно найти величину , задавшись толщиной листа t. Площадь ослабленного сечения называется площадью нетто, площадь же полного сечения листа называется площадью брутто.

Этот учет влияния заклепочных отверстий на прочность склепываемых листов общепринят, но является весьма условным. На самом деле, влияние отверстия в листе вызывает у его краев, на концах диаметра, перпендикулярного к направлению растяжения, значительные местные напряжения, которые могут достичь предела текучести материала и вызвать остаточные деформации, захватывающие, однако, весьма небольшой объем материала листа.

Некоторую опасность в отношении образования трещин эти местные напряжения могут представить лишь при действии переменных нагрузок в материале, имеющем низкий предел усталости. Однако в обычных условиях работы заклепочных соединений эта опасность может считаться исключенной. Во избежание возможности разрушения листов заклепками заклепки размещаются на определенных расстояниях друг от друга и от края листа.

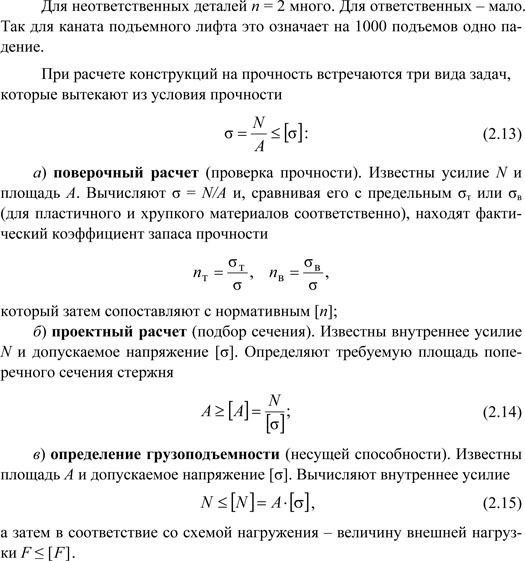

Расположение заклепок в плане производится как по условиям обеспечения прочности и плотности соединения, так и по чисто производственным соображениям. Расстояния между центрами заклепок принимаются не менее 3d и не более 7d. Расстояния до края листов должны быть не менее (Рис.4). Чтобы длина стыка была возможно меньше, берут , а в целях меньшего ослабления сечения расстояние е берут возможно большим (до 7d), что позволяет уменьшить число рядов, а следовательно, и ослабление.

Рис.4. Практические рекомендации по расположению заклепок в соединении.

При проектировании заклепочных соединений для котлов и резервуаров, где добиваются плотных швов, помимо расчета на срез производят проверку сопротивления скольжению за счет трения. Однако допускаемое напряжение по скольжению дается в МПа поперечного сечения заклепки; таким образом, проверка на трение при односрезных заклепках сводится к проверке на срез лишь с другим допускаемым напряжением. При двухсрезных заклепках в расчет на трение вводится, конечно, одна площадь сечения заклепки, но зато повышается почти вдвое допускаемое напряжение на трение за счет двух накладок.

Поэтому так называемый расчет заклепок на трение является, по существу, проверкой прочности на срез с другими лишь допускаемыми напряжениями на квадратный сантиметр площади поперечного сечения заклепки.

Правильнее было бы сохранить лишь один метод проверки заклепочных соединений на смятие и срез, учитывая влияние сил трения при назначении допускаемых напряжений в зависимости от способа клепки, качества отверстий и требований, предъявляемых ко шву в отношении плотности.

В заклепочных соединениях для котлов принимают обычно допускаемое напряжение на скольжение (на 1 см2 площади заклепки):

от 50 до 70 МПа при швах внахлестку,

90 120 с двумя накладками.

При проверке по этим данным, очевидно, надо вести расчет, как при заклепках одиночного перерезывания, с допускаемым напряжением от 50 до 70 или от 90 до 120 МПа.

Дальше…

Источник

ОКСТУ 0909

Дата введения 1986-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

РАЗРАБОТЧИКИ

В.И.Маторин, Б.М.Овсянников, В.Д.Хромов, Н.А.Бирун, А.В.Минашин, Э.Д.Петренко, В.И.Чеботарев, М.Ф.Жембус, В.Г.Гешелин, А.В.Богачева

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 17.07.84 N 2514

3. Стандарт соответствует СТ СЭВ 471-88 в части испытаний листов и лент толщиной от 0,5 до 3,0 мм

4. ВЗАМЕН ГОСТ 11701-66

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

6. Срок действия продлен до 01.01.96* Постановлением Госстандарта СССР от 25.03.91 N 319

__________________

* Ограничение срока действия снято по протоколу N 5-94 Межгосударственного Совета по стандартизации, метрологии и сертификации. (ИУС N 11-12, 1994 год). — Примечание «КОДЕКС».

7. ПЕРЕИЗДАНИЕ (февраль 1993 г.) с Изменениями N 1, 2, утвержденными в октябре 1987 г., марте 1991 г. (ИУС 1-88, 6-91)

Настоящий стандарт устанавливает методы статических испытаний на растяжение тонких листов и лент из черных и цветных металлов толщиной до 3,0 мм для определения при температуре (20)°C характеристик механических свойств:

предела пропорциональности;

предела текучести физического;

предела текучести условного;

временного сопротивления;

относительного равномерного удлинения;

относительного удлинения после разрыва.

Стандарт соответствует СТ СЭВ 471-88 в части испытаний листов и лент толщиной от 0,5 до 3,0 мм.

Термины, применяемые в настоящем стандарте, и пояснения к ним — по ГОСТ 1497-84.

(Измененная редакция, Изм. N 2).

1. МЕТОДЫ ОТБОРА ОБРАЗЦОВ

1.1. Вырезку заготовок для образцов и изготовление образцов проводят по ГОСТ 1497-84.

1.2. Для испытания применяют пропорциональные плоские образцы с начальной расчетной длиной или , a для испытания листов и лент толщиной от 0,5 до 3,0 мм и с .

Тип и размеры образцов должны указываться в нормативно-технической документации на правила отбора заготовок и образцов или на металлопродукцию.

При наличии указаний в нормативно-технической документации на металлопродукцию допускается испытывать ленту с учетом допусков на размеры, предусмотренные для испытываемой металлопродукции. При ширине испытываемой ленты менее 12,5 мм начальная расчетная длина должна быть не менее 50 мм.

Не допускается правка заготовок или образцов, деформирование их изгибом или местным перегибом.

1.3. Форма, размеры и предельные отклонения по ширине плоских пропорциональных образцов приведены в обязательном приложении 1.

При наличии указаний в нормативно-технической документации на металлопродукцию допускается применять пропорциональные плоские образцы других размеров.

1.4. Рабочая длина образцов должна составлять от до .

При разногласиях в оценке качества металла рабочая длина образцов должна составлять .

Примечание. При использовании тензометров или испытательной машины с автоматическим определением относительного удлинения после разрыва выбор рабочей и расчетной части длин образца должен соответствовать требованиям ГОСТ 1497-84.

(Измененная редакция, Изм. N 2).

2. АППАРАТУРА

2.1. Разрывные и универсальные испытательные машины — по ГОСТ 28840-90.

2.2. Штангенциркули, микрометры — по ГОСТ 1497-84.

Допускается применение других измерительных средств, обеспечивающих измерение с погрешностью, не превышающей указанную в п. 3.2.

2.3. Тензометры с относительной ценой деления — по ГОСТ 1497-84.

(Измененная редакция, Изм. N 2).

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Установленную начальную расчетную длину ограничивают с погрешностью до 1% на рабочей части образца кернами, рисками или другими метками, исключающими повреждение поверхности образца.

Для пересчета относительного удлинения после разрыва с отнесением места разрыва к середине и для определения относительного равномерного удлинения по всей рабочей длине образца рекомендуется наносить риски, керны или иные метки через каждые 5 или 10 мм.

3.2. Погрешность определения начальной площади поперечного сечения не должна превышать ±2% (при предельной погрешности измерения ширины образца ±0,2%).

(Измененная редакция, Изм. N 2).

3.3. Измерение размеров образцов до испытания проводят не менее чем в трех местах — в средней части и на границах рабочей длины образца.

За начальную площадь поперечного сечения образца в его рабочей части принимают наименьшее из полученных значений на основании произведенных измерений с округлением по табл.2.

Таблица 2*

_________________

* Табл.1. (Исключена, Изм. N 2).

мм

Площадь поперечного сечения | Округление |

До 10,00 включ. | До 0,010 |

Св. 10,00 до 20,00 включ. | До 0,05 |

Св. 20,0 | До 0,1 |

Начальная площадь поперечного сечения ленты , мм, полученная методом плющения проволоки, вычисляется по формуле

где — наименьшая толщина, мм;

— наименьшая ширина, мм.

3.4. Измерение начальной и конечной расчетной длины проводится штангенциркулем при значении отсчета по нониусу 0,1 мм.

3.5. Образцы маркируют на головках или участках для захвата.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ И ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. Определение предела пропорциональности , предела текучести физического , предела текучести условного (или иным установленным допуском), временного сопротивления и относительного удлинения после разрыва проводят при испытании пропорциональных образцов по п. 1.2. Проведение испытаний и обработка результатов — по ГОСТ 1497-84.

Определение относительного равномерного удлинения проводят на образцах с начальной расчетной длиной по ГОСТ 1497-84.

4.2. Округление вычисленных результатов испытаний проводят в соответствии с табл.3.

Таблица 3

Характеристика механических свойств | Интервал значений характеристики | Округление |

Предел пропорциональности, Н/мм (кгс/мм) | ||

Предел текучести физический, Н/мм (кгс/мм) | До 100 (до 10,0) | До 1,0 (0,1) |

Предел текучести условный, Н/мм (кгс/мм) | (св. 10,0 до 50,0) | До 10 (1) |

Временное сопротивление, Н/мм (кгс/мм) | ||

Относительное равномерное удлинение, % | До 10,0 | До 0,1 |

Относительное удлинение после разрыва, % | Св. 25 | До 1 |

4.1; 4.2. (Измененная редакция, Изм. N 2).

4.3. Допускается определение коэффициента пластической анизотропии , показателя деформационного упрочнения и неравномерности пластической деформации . Определение указанных характеристик механических свойств и пример определения приведены в приложении 2.

4.4. Результаты испытаний не учитываются по ГОСТ 1497-84 с дополнением: при разрыве образца на расстоянии менее 1/4 от ближайшей метки, ограничивающей расчетную длину.

4.5. При применении образцов, начальная расчетная длина которых или , относительное удлинение обозначают символами или .

При применении образцов, начальная расчетная длина которых , символ обозначают символом, обозначающим начальную расчетную длину образца , в миллиметрах.

Например, или — относительное удлинение после разрыва с начальной расчетной длиной , равной 50 или 80 мм, шириной 12,5 или 20 мм соответственно.

Сопоставления значений относительного удлинения после разрыва при пропорциональных образцах возможны только в случаях, когда начальная расчетная длина и начальная площадь поперечного сечения сравниваемых образцов одинаковы или связаны одинаковым коэффициентом пропорциональности, равным, например, отношению .

(Измененная редакция, Изм

. N 2).

4.6. Результаты испытаний записывают в протокол, форма которого приведена в приложении 3.

ПРИЛОЖЕНИЕ 1 (рекомендуемое). ПРОПОРЦИОНАЛЬНЫЕ ПЛОСКИЕ ОБРАЗЦЫ

ПРИЛОЖЕНИЕ 1

Рекомендуемое

Черт.1. Пропорциональные образцы с головками

Пропорциональные образцы с головками

Черт.1

Таблица 1

мм

До 1,7 включ. | 12,5 | 40 | 15-20 | 25-40 | 20 | |||

Св. 1,7 до 3,0 | 20,0 | 40 | 15-20 | 25-40 | 30 | |||

До 1,7 включ. | 12,5 | 40 | 15-20 | 25-40 | 20 | |||

Св. 1,7 до 3,0 | 20,0 | 40 | 15-20 | 25-40 | 30 | |||

От 0,5 до 3,0 | 10,0 | 40 | 15-20 | 25-40 | 20 |

Черт.2. Пропорциональные образцы без головок

Пропорциональные образцы без головок

Черт.2

Таблица 2

мм

До 1,7 включ. | 12,5 | 45 | |||

Св. 1,7 до 3,0 | 20,0 | 45 | |||

До 1,7 включ. | 12,5 | 45 | |||

Св. 1,7 до 3,0 | 20,0 | 45 | |||

От 0,5 до 3,0 | 10,0 | 45 |

Примечания:

1. Образцы с головками применяются при испытании преимущественно высокопрочных материалов, обладающих повышенной хрупкостью и твердостью, с целью исключения проскальзывания образца, а также преждевременного разрушения его в захватах испытательной машины.

2. Размеры головок не являются обязательными и зависят от способа крепления образца в испытательной машине.

В образцах, имеющих головки с отверстиями диаметром = 20 мм при = 20 мм и = 50 мм или диаметром 15 мм при = 12,5 мм и = 30 мм, отклонения центров отверстий от оси образца допускаются не более 0,05 мм.

Таблица 3

Предельные отклонения размеров образцов

мм

Начальная ширина образца | Предельное отклонение начальной ширины | Допускаемая разность наибольшей и наименьшей начальной ширины по длине рабочей части образца |

Не более 12,5 | ±0,2 | 0,04 |

20 | ±0,5 | 0,05 |

(Измененная редакция, Изм. N 2).

ПРИЛОЖЕНИЕ 2 (рекомендуемое). ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТА ПЛАСТИЧЕСКОЙ АНИЗОТРОПИИ R, ПОКАЗАТЕЛЯ ДЕФОРМАЦИОННОГО УПРОЧНЕНИЯ n И НЕРАВНОМЕРНОСТИ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ A

ПРИЛОЖЕНИЕ 2

Рекомендуемое

1. Термины, применяемые в приложении 2, и пояснения к ним

Термин | Пояснения |

Коэффициент пластической анизотропии | Соотношение между пластическими свойствами в плоскости прокатки и по толщине образца, относительная деформация которого равна величине |

Показатель деформационного упрочнения | Способность металла к упрочнению при равномерной пластической деформации |

Неравномерность пластической деформации | Мера рассеяния величин относительных пластических деформаций рабочей части образца, относительная деформация которого равна величине |

Начальное равномерное относительное удлинение | Относительное удлинение, измеренное при действующем на образец напряжении, величина которого выше предела текучести, но не более чем на 20 Н/мм (2 кгс/мм) |

Конечное равномерное относительное удлинение | Относительное удлинение, измеренное в процессе ступенчатого (через 3% удлинения) нагружения образца в момент, когда различие между наибольшей и наименьшей шириной (-) участков на рабочей длине образца достигает минимального значения |

Начальная расчетная длина образца по тензометру | Длина рабочей части образца между ножами тензометра до испытания, равная базе тензометра (, ) |

Расчетная длина образца по тензометру при нагрузке | Длина расчетной части образца по тензометру при напряжении, величина которого выше предела текучести, но не более чем на 20 Н/мм (2 кгс/мм); |

Расчетная длина образца по тензометру при нагрузке | Длина расчетной части образца по тензометру при относительной деформации ; |

Осевая растягивающая нагрузка | Нагрузка, действующая на образец при достижении расчетной длины по тензометру |

Осевая растягивающая нагрузка | Нагрузка, действующая на образец при достижении расчетной длины по тензометру |

Ширина образца | Ширина рабочей части образца, равная среднему арифметическому значению измерений ширины всех участков, измеренная при относительной деформации |

Конечная ширина образца | Ширина рабочей части образца, равная среднему арифметическому значению измерений ширины, произведенных в сечениях, расположенных в средней части и на границах расчетной длины по тензометру при относительной деформации |

Максимальная ширина участка образца | Максимальная ширина участка рабочей части образца при относительной деформации |

Минимальная ширина участка образца | Минимальная ширина участка рабочей части образца при относительной деформации |

(Измененная редакция, Изм. N 2).

2. Характеристики , , определяют по формулам:

3. Округление характеристик , , производят в соответствии с таблицей.

Обозначение характеристики | Пределы значений | Округление |

Не ограничены | До 0,01 | |

Не ограничены | До 0,01 | |

Не более 20,0 | До 0,1 | |

Св. 20,0 | До 0,5 |

4. Пример.

Испытываемый материал — низкоуглеродистая тонколистовая сталь; = 40%, = 10%, = 17%.

Размеры образца: ширина = 12,5 мм, толщина = 0,8 мм, начальная расчетная длина мм, принимаем = 80 мм.

Определяем расчетные длины по тензометру:

=4·12,5=50 мм;

=50(1+0,01·10)=55 мм;

=50(1+0,01·17)=58,5 мм.

Начальную расчетную длину образца =80 мм разбиваем на 8 участков нанесением рисок через 10 мм.

Измеряем с помощью микрометра ширину рабочей части образца до испытания в средней части и на границах рабочей длины, определяем начальную ширину рабочей части образца , как среднее арифметическое из трех измерений:

мм.

Устанавливаем на образец тензометр и производим нагружение образца. При достижении по тензометру значения , равного 55 мм, фиксируем нагрузку , равную 3030 Н (310 кгс).

При дальнейшем нагружении образца фиксируем нагрузку , соответствующую расчетной длине = 3150 H (325 кгс). Определяем ширину участков образца и :

мм;

мм.

Получаем: = 11,37 мм, =11,30 мм.

Вычисляем коэффициент пластической анизотропии :

, после округления = 1,98.

Вычисляем показатель деформационного упрочнения :

Вычисляем неравномерность пластической деформации :

после округления = 5,7%.

(Измененная редакция, Изм. N 2).

ПРИЛОЖЕНИЕ 3 (справочное). ПРОТОКОЛ испытаний на растяжение плоских образцов на машине

ПРИЛОЖЕНИЕ 3

Справочное

Мар- | Номер плавки | Началь- | Началь- | Началь- | Конеч- | Наи- | Нагруз- | Времен- | Предел теку- | Относи- | Относи- |

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1993

Источник