Расчет деталей на растяжение

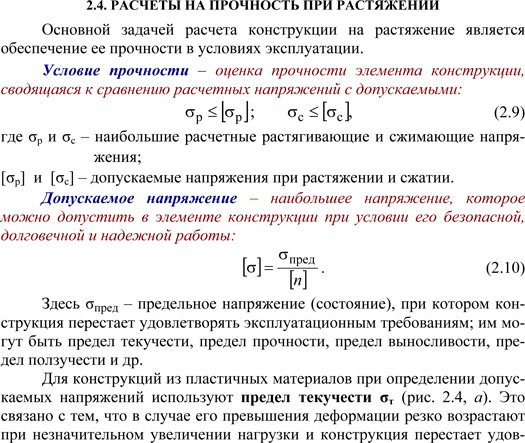

2.4. РАСЧЕТЫ НА ПРОЧНОСТЬ ПРИ РАСТЯЖЕНИИ Основной задачей расчета конструкции на растяжение является обеспечение ее прочности в условиях эксплуатации. Условие прочности – оценка прочности элемента конструкции, сводящаяся к сравнению расчетных напряжений с допускаемыми: σ≤рσ[р ]; σ с ≤[ с],σ (2.9) где σр и σс – наибольшие расчетные растягивающие и сжимающие напряжения; [σр] и [σс] – допускаемые напряжения при растяжении и сжатии. Допускаемое напряжение – наибольшее напряжение, которое можно допустить в элементе конструкции при условии его безопасной, долговечной и надежной работы: Здесь σпред – предельное напряжение (состояние), при котором конструкция перестает удовлетворять эксплуатационным требованиям; им мо- гут быть предел текучести, предел прочности, предел выносливости, пре- дел ползучести и др. Для конструкций из пластичных материалов при определении допускаемых напряжений используют предел текучести σт (рис. 2.4, а). Это связано с тем, что в случае его превышения деформации резко возрастают при незначительном увеличении нагрузки и конструкция перестает удовлетворять условиям эксплуатации. Допускаемое напряжение в этом случае определяют как Для хрупких материалов (чугун, бетон, керамика) где σвр и σвс – пределы прочности при растяжении и сжатии (рис. 2.4, б). Здесь [n] – нормативный коэффициент запаса прочности. В зависимости от той предельной характеристики, с которой сравнивают расчетное напряжение σ, различают [nт] – нормативный коэффициент запаса прочности по отношению к пределу текучести σт и [nв] – нормативный коэффициент запаса прочности по отношению к пределу прочности σв. Запас прочности – отношение предельно допустимой теоретической нагрузки к той нагрузке, при которой возможна безопасная работа конструкции с учетом случайных перегрузок, непредвиденных дефектов и недостоверности исходных данных для теоретических расчетов. Нормативные коэффициенты запаса прочности зависят: − от класса конструкции (капитальная, временная), − намечаемого срока эксплуатации, − условий эксплуатации (радиация, коррозия, загнивание), − вида нагружения (статическое, циклическое, ударные нагрузки) − неточности задания величины внешних нагрузок, − неточности расчетных схем и приближенности методов расчета − и других факторов. Нормативный коэффициент запаса прочности не может быть единым на все случаи жизни. В каждой отрасли машиностроения сложились свои подходы, методы проектирования и приемы технологии. В изделиях общего машиностроения принимают [nт] = 1,3 – 2,2; [nв] = 3 – 5. Вероятность выхода из строя приближенно можно оценить с помощью коэффициента запаса в условии прочности: n = 1 соответствует вероятности невыхода из строя 50 %; n = 1,2 соответствует вероятности невыхода из строя 90 %; n = 1,5 соответствует вероятности невыхода из строя 99 %; n = 2 соответствует вероятности невыхода из строя 99,9 %. Для неответственных деталей n = 2 много. Для ответственных – мало. Так для каната подъемного лифта это означает на 1000 подъемов одно падение. При расчете конструкций на прочность встречаются три вида задач, которые вытекают из условия прочности а) поверочный расчет (проверка прочности). Известны усилие N и площадь A. Вычисляют σ = N/A и, сравнивая его с предельным σт или σв (для пластичного и хрупкого материалов соответственно), находят фактический коэффициент запаса прочности который затем сопоставляют с нормативным [n]; б) проектный расчет (подбор сечения). Известны внутреннее усилие N и допускаемое напряжение [σ]. Определяют требуемую площадь поперечного сечения стержня в) определение грузоподъемности (несущей способности). Известны площадь А и допускаемое напряжение [σ]. Вычисляют внутреннее усилие N≤N[ ] = ⋅[σ]A, (2.15) а затем в соответствие со схемой нагружения – величину внешней нагрузки F ≤ [F].

Источник

Эта статья будет посвящена расчетам на прочность, которые выполняются в сопромате и не только. Расчеты на прочность бывают двух видов: проверочные и проектировочные (проектные).

Проверочные расчеты на прочность – это такие расчеты, в ходе которых проверятся прочность элемента заданной формы и размеров, под некоторой нагрузкой.

В ходе проектировочных расчетов на прочность определяются какие-то размеры элемента из условия прочности. Причем, очевидно, что для разных видов деформаций эти условия прочности различны. Также к проектным расчетам можно отнести расчеты на грузоподъемность, когда вычисляется максимальная нагрузка, которую может выдерживать конструкция, не разрушаясь. Рассмотрим более подробно, как проводится прочностные расчеты для разных случаев.

Расчеты на прочность при растяжении (сжатии)

Начнем, пожалуй, с самого простого вида деформации растяжения (сжатия). Напряжение при центральном растяжении (сжатии) можно получить, разделив продольную силу на площадь поперечного сечения, а условие прочности выглядит вот так:

где сигма в квадратных скобках – это допустимое напряжение. Которое можно получить, разделив предельное напряжения на коэффициент запаса прочности:

Причем, за предельное напряжение для разных материалов принимают разное значение. Для пластичных материалов, например, для малоуглеродистой стали (Ст2, Ст3) принимают предел текучести, а для хрупких (бетон, чугун) берут в качестве предельного напряжения – предел прочности (временное сопротивление). Эти характеристики получают при испытании образцов на растяжение или сжатие на специальных машинах, которые фиксируют характеристики в виде диаграммы.

Коэффициент запаса прочности выбирается конструктором исходя из своего личного опыта, назначения проектируемой детали и сферы применения. Обычно, он варьируется от 2 до 6.

В случае если необходимо подобрать размеры сечения, площадь выражают таким образом:

Таким образом, минимальная площадь поперечного сечения при центральном растяжении (сжатии) будет равна отношению продольно силы к допустимому напряжению.

Расчеты на прочность при кручении

При кручении расчеты на прочность в принципе схожи с теми, что проводятся при растяжении. Только здесь вместо нормальных напряжений появляются касательные напряжения.

На кручение работают, чаще всего, детали, которые называются валами. Их назначение заключается в передаче крутящего момента от одного элемента к другому. При этом вал по всей длине имеет круглое поперечное сечение. Условие прочности для круглого поперечного сечения можно записать так:

где Ip — полярный момент сопротивления, ρ — радиус круга. Причем по этой формуле можно определить касательное напряжение в любой точке сечения, варьируя значение ρ. Касательные напряжения распределены неравномерно по сечению, их максимальное значение находится в наиболее удаленных точках сечения:

Условие прочности, можно записать несколько проще, используя такую геометрическую характеристику как момент сопротивления:

То бишь максимальные касательные напряжения равны отношению крутящего момента к полярному моменту сопротивления и должны быть меньше либо равны допустимому напряжению. Геометрические характеристики для круга, упомянутые выше можно найти вот так:

Иногда в задачах встречаются и прямоугольные сечения, для которых момент сопротивления определяется несколько сложнее, но об этом я расскажу в другой статье.

Расчеты на прочность при изгибе

Источник

Рекомендуется вести расчет в таком порядке:

1.Составить расчетную схему. При этом необходимо максимально упростить конструкцию и характер приложения сил.

2.Определить действующие нагрузки.

3.Выбрать материал и термообработку детали с учетом соответствия материала главному критерию работоспособности (прочность, жесткость, износостойкость), требований к массе конструкции, условиям её работы, технологических свойств материала (свариваемость, обрабатываемость, резанием и г.д.).

4. Выполнить проектировочный или проверочный расчет по главному критерию работоспособности. Согласовать результаты расчета с действующими стандартами.

Выполнение расчетов ведут параллельно с чертежной разработкой конструкции. Ряд размеров, необходимых для расчета, определяют по эскизному чертежу.

Обычно при проектировании предварительно определяют размеры детали при проектном расчете, а затем после окончательной проработки конструкции выполняют проверочный расчет.

Расчеты на прочность. Общие сведения

Расчеты на прочность выполняют обычно методами сопротивления материалов.

Чисто статических нагрузок на практике почти не бывает, но если число циклов нагружений за весь срок службы не более тысячи, то их считают статическими (силы затяжки болтов, давление сжатого газа и т.д.).

Расчет на прочность обычно выполняют по допускаемым напряжениям по условиям прочности

σмах< [σ] или τмах< [τ]

т.е, максимальные расчетные нормальные или касательные напряжения не должны превышать допустимые.

Если расчетное напряжение значительно ниже допустимого, это свидетельствует о неэкономичности конструкции. Превышение расчетных напряжений над допустимыми в пределах 5% не опасно.

Допустимое напряжение [σ]=σ Пред /[S] ,

где [S] допустимый коэффициент запаса прочности.

Ориентировочно рекомендуется для углеродистой стали [S]- 1,3-2, для серого чугуна [S]~2,1 — 2,4 [5, с.22].

При статических нагрузках для пластичных материалов σпред=σт для хрупких материалов σпред=σв

(σт- предел текучести, σв- временное сопротивление).

При переменных нагрузках предельное напряжение предел

выносливости (σ0,σ1). Допускаемое напряжение в расчетах на усталостную прочность определяется в зависимости от характера приложения нагрузки, числа циклов нагружения, концентрации напряжения и других факторов.

1. проверочный;

2. проектный;

3. определение допустимой нагрузки

Основные расчетные зависимости по условиям прочности

Часто проверочный расчёт проводят в такой форме:

S= σпред/σ ≥[S] ,

т.е. сравнивают расчётный коэффициент запаса прочное! и с допускаемым.

Примеры расчетов

Определение нагрузок по уравнениям статики

В приспособлении для запрессовки подшипников усилие на рычаг 1 создается штоком тормозной камеры 2, в которую подается сжатый воздух с давлением рг 8 атм (рис. 1,а). Определить силу запрессовки подшипника и силу, действующую на опору рычага. Диаметр диафрагмы тормозной камеры D150мм,

3. Примеры расчетов

L1- 140мм, L2 — 200мм.

Порядок расчёта

Построим расчётную схему работы приспособлении (рис1,б).

Rо — реакция опоры рычага, равная силе, действующей на опору.

R2 — реакция подшипника, равная силе запрессовки подшипника,

Сила, действующая на шток:

F1 = р *πD/4 (8 * 105 * 3,14 • 0,152)/4 = 14130Н

р = 8 атм — 8 * 105 н/м2

D = 150мм = 0,15м

Из условия равновесия рычага определим R .

ΣMо(F) = 0

R2ℓ2+ F1ℓ1 = 0

R2 = (F1ℓ1) /ℓ2 = (14130- 140)/200 = 9891H

Составим уравнение Σ у ~ 0 и определим Ro

R2 — Rо + F1 = 0, отсюда Rо – R2 + F1 = 9891 + 14130 = 24021H

Следовательно, сила запрессовки подшипника F2 = R2 = 9891Н,

сила в точке крепления рычага Ro — 24021Н.

Расчет на растяжение

Рассчитать номинальный диаметр резьбы болта 2, удерживающего скобу 1 грузоподъёмного устройства (рис.2), если нагрузка F = 40кН. Материал болта сталь Ст.З.

Порядок расчёта

Т. к. в данной конструкции болт служит для поддержания скобы, то главным критерием его работоспособности является прочность.

3.2.2. Под действием нагрузки Fболт работает на растяжение (рис.2), опасным является сечение, ослабленное резьбой.

Расчет ведём по условному расчетному диаметру

dр=d -0,94р, где р — шаг резьбы, d- номинальный диаметр резьбы. По Приложению 1 определим предел текучести для стали 3: σт=240 МПа; коэффициент запаса прочности для пластичной стали примем [S]=3 для грузоподъёмного устройства [5,с 242]. Допустимое напряжение растяжения [σ]p = σт/[S] =240/3 = 80МПа.

Условие прочности на растяжение σp = N/Aр<[σ]р

N=F; площадь ослабленного сечения Ар=πр2/4

при проектном расчете Ар = F/[σ]p,

тогда dp= = 25,2мм.

Примем метрическую резьбу с крупным шагом р 3,5мм,

номинальный диаметр d=dр + 0,94р= 25,2 + 0,94 * 3,5 = 28,49мм

По приложению 3 примем резьбу М30.

Расчеты на срез и смятие

Проверить прочность пальца 3, соединяющего тяги 1 и 2 на рисунке:

Порядок расчёта

Критерием работоспособности является прочное п> пальца на срез (сдвиг) и смятие.

Условие прочности при срезе

τcp =Q/Аср ≤ [τ]cp

Q= F, Аср =(πd2/4) *i- площадь среза,

i= 2 — число плоскостей среза. При расчете штифтов, болтов, шпонок

[τ]cp = (0,25-0,35)σв [4,с.105].

По Приложению 1 σв = 300МПа,

[τ]cp — 0,25 * 300 — 75МПа

τ — (25 * 103) / ((3,14 * 162) / 4) * 2) = 62МПа < 75МПа — прочность пальца на срез обеспечена.

Условие прочности при смятии

σcм* F/ Асм — [σ]cм

Асм=dtmin

tmin- минимальная толщина деталей, сминаемых в одну сторону,

tmin = 20мм

σсм = (25 * 103)/ (16 * 20) — 78МПа

Для болтовых, штифтовых и шпоночных соединений принимают:

для деталей из малоуглеродистой стали [σсм] = 100 120Мпа

из среднеуглеродистой стали [σсм] = 140 — 170Мпа

из чугунного литья |σсм] 60 — 80Мпа |4,с 10]

Примем [σ]см = 150MПa 78МПа <150MПа

Прочность пальца на смятие обеспечена.

Если контактирующие детали изготовлены из разных материалов, то допускаемое напряжение выбирают той детали, у которой прочность меньше.

Расчет на кручение

Определить диаметры ведущего и ведомого вала лебедки (рис.4). Грузоподъемность лебедки Q- ЗкН. Валы выполнены из среднеуглеродистой стали. Влияние изгиба не учитывать.

Порядок расчёта

Вращающий момент на ведомом валу

М2 = Q* (200 / 2) = 3 * (200 / 2) = З00 кНмм = З00Нм

Вращающий момент на ведущем валу

М1 = М2 / U * ηобщ

Передаточное число зубчатой передачи

U= Z2/ Z1= 48 /16 = 3

Общий КПД лебедки

ηобщ = ηпи2 * ηзп = 0,992 * 0,97 = 0,88

ηпи- КПД пары подшипников качения,

ηзп — КПД зубчатый передачи [7,с.42]

М1 = 300 / 3 — 0,88 = 113,6Нм

Валы испытывают деформацию изгиба и кручения.

Критерий работоспособности — прочность. Внутренние крутящие моменты

Мкр1= М1

Мкр2= М2

Из условия прочности при кручении определим сопротивления сечений:

Wp1=Мкр / [τ]к ,

т.к. для круга W= 0,2d3, то

d, = = = 28.7мм

по Приложению 5 примем d1= 30мм.

d, = = = 39,1мм

по Приложению 5 примем d2= 40мм.

Для конструкционной углеродистой стали примем = 25МПа [4,с.125]

Расчет на изгиб

Для снятия кольца 2 с вала 3 необходимо приложить силу F= 2,5кН. Определить диаметр траверсы 1 съёмника, если материал траверсы сталь 35, наружный диаметр кольца Д=40 мм

(рис. 5).

Порядок расчёта

Будем считать траверсу двухопорной балкой, нагруженной посередине силой F. Длину траверсы примем равной

l = D + 10мм = 40+ 10 = 50мм.

Критерием работоспособности балки является прочность на изгиб.

Составим расчётную схему (рис.6,а)

Определим реакции опор

RA = RB = = = 1,25 кН

Построим эпюру изгибающих моментов (рис.6,б)

МА = 0

Мс= — RA * = — 1,25 * = -31,25 кН * мн = 31,25 Нм

Для стали 30 по Приложению 1 определим предел прочности

σт= 360МПа

Допустимое напряжение

[σ] = = = 180МПа

[S]=2 [5,с.22]

Применим формулу проектного расчёта на изгиб и определим d:

d= = = 12мм

По Приложению 1 примем d=12мм .

Расчет винтовых механизмов

Рассчитать винт 1 съемника, если осевое усилие Fa= 10кН, материал винта сталь 45, нормализованная, материал

гайки бронза БрА9ЖЗЛ. Резьба трапецеидальная, однозаходная (рис.7).

Порядок расчёта

Критерием работоспособности винта съемника является износостойкость резьбы.

Из условия износостойкости винтовой пары определим средний диаметр резьбы

d2=

где Ψн — относительная высота гайки; для цельных гаек = 1,2…2,5 [5,с.240], примем = 2; относительная рабочая высота профиля резьбы; для

трапецеидальной резьбы = 0,5 [5, с.240];

[р]и — допускаемое среднее давление в резьбе.

Для пары сталь -• бронза примем

[р]и= 10МПа [5, с.240]

d2= =17,8мм

По Приложению 4 примем стандартную резьбу

d2= 18мм, d= 20мм, р = 4мм, резьба Тг 20 х 4

Определим наличие самоторможения в резьбе Угол подъема резьбы на среднем диаметре

Ψ = arctg = arctg = 4o

Приведённый угол трения

φ’ = arctg = arctg = 5,9o

f- коэффициент трения скольжения

Для стали на бронзе f0,1 — 0,15 |8, с218]

Примем f=0,1

— половина угла профиля резьбы, для трапецеидальной резьбы

α’= =15o

5,9° >4°

φ’> Ψ — значит резьба самотормозящая.

Винт испытывает кручение и сжатие. Влияние кручения учитываем, увеличивая на 25% осевую силу Fa[5, с.66J

Fрасч= 1,25* Fa

Условие прочности

σэкв ≤ [σ]c

[σ]c — Допустимое напряжение материала винта на сжатие.

Для углеродистой стали

[σ]c = = =120МПа

По Приложению 1 для стали 45

= 360 МПа

[S]= 3 [5,с.242]

Эквивалентное напряжение

σэкв= = = =62,2МПа

Ар — площадь сечения вита но внутреннему диаметру.

62,2МПа < 120 МПа

σэкв<[σ]c — условие прочности выполняется

Определить усилие на рукоятке съёмника Гр (рис. 7) по данным примера . Диаметр опорной поверхности винта

do=20мм. Длина рукоятки ℓ=30 см.

Порядок расчёта

Момент в резьбе, возникающий при снятии подшипника

M=Fa tg(Ψ + φ’)=10000 * tg(4o + 5,9o)=15707=15,7Н*м

Момент трения на опорном торце винта

M=Fa* f =10000 * 0,1 * =10000Нмм=10Нм

Момент завинчивания

Мзав = М + Mf= 15,7 +10 = 25,7 Нм

Усилие на рукоятке

Fp= = =85,6 Н

Определить диаметр резьбы шпилек 2 съёмника (рис.7), осевое усилие Fa= 10 кН, материал шпилек — сталь 3.

Порядок расчёта

Шпильки съёмника испытывают растяжение.

Продольная сила в одной детали

N= = =5кН

Опасным является сечение, ослабленное резьбой.

Далее расчёт следует вести согласно примеру 3.6, начиная с пункта 3.2.3 и подобрать метрическую резьбу.

Приложения

Приложение 1.

Источник

Внутренние усилия при растяжении-сжатии.

Осевое (центральное) растяжение или сжатие прямого бруса вызывается внешними силами, вектор равнодействующей которых совпадает с осью бруса. При растяжении или сжатии в поперечных сечениях бруса возникают только продольные силы N. Продольная сила N в некотором сечении равна алгебраической сумме проекции на ось стержня всех внешних сил, действующих по одну сторону от рассматриваемого сечения. По правилу знаков продольной силы N принято считать, что от растягивающих внешних нагрузок возникают положительные продольные силы N, а от сжимающих — продольные силы N отрицательны (рис. 5).

Чтобы выявить участки стержня или его сечения, где продольная сила имеет наибольшее значение, строят эпюру продольных сил, применяя метод сечений, подробно рассмотренный в статье:

Анализ внутренних силовых факторов в статистически определимых системах

Ещё настоятельно рекомендую взглянуть на статью:

Расчёт статистически определимого бруса

Если разберёте теорию в данной статье и задачи по ссылкам, то станете гуру в теме «Растяжение-сжатие» =)

Напряжения при растяжении-сжатии.

Определенная методом сечений продольная сила N, является равнодействующей внутренних усилий распределенных по поперечному сечению стержня (рис. 2, б). Исходя из определения напряжений, согласно выражению (1), можно записать для продольной силы:

где σ — нормальное напряжение в произвольной точке поперечного сечения стержня.

Чтобы определить нормальные напряжения в любой точке бруса необходимо знать закон их распределения по поперечному сечению бруса. Экспериментальные исследования показывают: если нанести на поверхность стержня ряд взаимно перпендикулярных линий, то после приложения внешней растягивающей нагрузки поперечные линии не искривляются и остаются параллельными друг другу (рис.6, а). Об этом явлении говорит гипотеза плоских сечений (гипотеза Бернулли): сечения, плоские до деформации, остаются плоскими и после деформации.

Так как все продольные волокна стержня деформируются одинаково, то и напряжения в поперечном сечении одинаковы, а эпюра напряжений σ по высоте поперечного сечения стержня выглядит, как показано на рис.6, б. Видно, что напряжения равномерно распределены по поперечному сечению стержня, т.е. во всех точках сечения σ = const. Выражение для определения величины напряжения имеет вид:

Таким образом, нормальные напряжения, возникающие в поперечных сечениях растянутого или сжатого бруса, равны отношению продольной силы к площади его поперечного сечения. Нормальные напряжения принято считать положительными при растяжении и отрицательными при сжатии.

Деформации при растяжении-сжатии.

Рассмотрим деформации, возникающие при растяжении (сжатии) стержня (рис.6, а). Под действием силы F брус удлиняется на некоторую величину Δl называемую абсолютным удлинением, или абсолютной продольной деформацией, которая численно равна разности длины бруса после деформации l1 и его длины до деформации l

Отношение абсолютной продольной деформации бруса Δl к его первоначальной длине l называют относительным удлинением, или относительной продольной деформацией:

При растяжении продольная деформация положительна, а при сжатии – отрицательна. Для большинства конструкционных материалов на стадии упругой деформации выполняется закон Гука (4), устанавливающий линейную зависимость между напряжениями и деформациями:

где модуль продольной упругости Е, называемый еще модулем упругости первого рода является коэффициентом пропорциональности, между напряжениями и деформациями. Он характеризует жесткость материала при растяжении или сжатии (табл. 1).

Таблица 1

Модуль продольной упругости для различных материалов

Абсолютная поперечная деформация бруса равна разности размеров поперечного сечения после и до деформации:

Соответственно, относительную поперечную деформацию определяют по формуле:

При растяжении размеры поперечного сечения бруса уменьшаются, и ε’ имеет отрицательное значение. Опытом установлено, что в пределах действия закона Гука при растяжении бруса поперечная деформация прямо пропорциональна продольной. Отношение поперечной деформации ε’ к продольной деформации ε называется коэффициентом поперечной деформации, или коэффициентом Пуассона μ:

Экспериментально установлено, что на упругой стадии нагружения любого материала значение μ = const и для различных материалов значения коэффициента Пуассона находятся в пределах от 0 до 0,5 (табл. 2).

Таблица 2

Коэффициент Пуассона.

Абсолютное удлинение стержня Δl прямо пропорционально продольной силе N:

Данной формулой можно пользоваться для вычисления абсолютного удлинения участка стержня длиной l при условии, что в пределах этого участка значение продольной силы постоянно. В случае, когда продольная сила N изменяется в пределах участка стержня, Δl определяют интегрированием в пределах этого участка:

Произведение (Е·А) называют жесткостью сечения стержня при растяжении (сжатии).

Механические свойства материалов.

Основными механическими свойствами материалов при их деформации являются прочность, пластичность, хрупкость, упругость и твердость.

Прочность — способность материала сопротивляться воздействию внешних сил, не разрушаясь и без появления остаточных деформаций.

Пластичность – свойство материала выдерживать без разрушения большие остаточные деформации. Неисчезающие после снятия внешних нагрузок деформации называются пластическими.

Хрупкость – свойство материала разрушаться при очень малых остаточных деформациях (например, чугун, бетон, стекло).

Идеальная упругость – свойство материала (тела) полностью восстанавливать свою форму и размеры после устранения причин, вызвавших деформацию.

Твердость – свойство материала сопротивляться проникновению в него других тел.

Рассмотрим диаграмму растяжения стержня из малоуглеродистой стали. Пусть круглый стержень длинной l0 и начальным постоянным поперечным сечением площади A0 статически растягивается с обоих торцов силой F.

Диаграмма сжатия стержня имеет вид (рис. 10, а)

где Δl = l — l0 абсолютное удлинение стержня; ε = Δl / l0 — относительное продольное удлинение стержня; σ = F / A0 — нормальное напряжение; E — модуль Юнга; σп — предел пропорциональности; σуп — предел упругости; σт — предел текучести; σв — предел прочности (временное сопротивление); εост — остаточная деформация после снятия внешних нагрузок. Для материалов, не имеющих ярко выраженную площадку текучести, вводят условный предел текучести σ0,2 — напряжение, при котором достигается 0,2% остаточной деформации. При достижении предела прочности в центре стержня возникает локальное утончение его диаметра («шейка»). Дальнейшее абсолютное удлинение стержня идет в зоне шейки ( зона местной текучести). При достижении напряжением предела текучести σт глянцевая поверхность стержня становится немного матовой – на его поверхности появляются микротрещины (линии Людерса-Чернова), направленные под углом 45° к оси стержня.

Расчеты на прочность и жесткость при растяжении и сжатии.

Опасным сечением при растяжении и сжатии называется поперечное сечение бруса, в котором возникает максимальное нормальное напряжение. Допускаемые напряжения вычисляются по формуле:

где σпред — предельное напряжение (σпред = σт — для пластических материалов и σпред = σв — для хрупких материалов); [n] — коэффициент запаса прочности. Для пластических материалов [n] = [nт] = 1,2 … 2,5; для хрупких материалов [n] = [nв] = 2 … 5, а для древесины [n] = 8 ÷ 12.

Расчеты на прочность при растяжении и сжатии.

Целью расчета любой конструкции является использование полученных результатов для оценки пригодности этой конструкции к эксплуатации при минимальном расходе материала, что находит отражение в методах расчета на прочность и жесткость.

Условие прочности стержня при его растяжении (сжатии):

При проектном расчете определяется площадь опасного сечения стержня:

При определении допускаемой нагрузки рассчитывается допускаемая нормальная сила:

Расчет на жесткость при растяжении и сжатии.

Работоспособность стержня определяется его предельной деформацией [ l ]. Абсолютное удлинение стержня должно удовлетворять условию:

Часто дополнительно делают расчет на жесткость отдельных участков стержня.

Следующая важная статья теории:

Изгиб балки

Источник