Работа стали при растяжении

Если подвергнуть образец растяжению, последовательно увеличивая нагрузку Р, и производить при этом замеры получающихся удлинений ∆l, то можно построить опытную диаграмму растяжения, откладывая удлинение в функции нагрузки.

Для удобства сравнения эту диаграмму выражают в напряжениях и относительных удлинениях:

где σ — нормальное напряжение;

F — первоначальная площадь сечения образца; ε — относительное удлинение в процентах;

l0 — первоначальная длина образца.

Величина относительного удлинения зависит от длины и поперечного сечения образца и увеличивается с уменьшением отношения

. Поэтому для сохранения сравнимости результатов испытаний установлены два типа образцов — длинный и короткий — с соотношениями между длиной и площадью сечения1

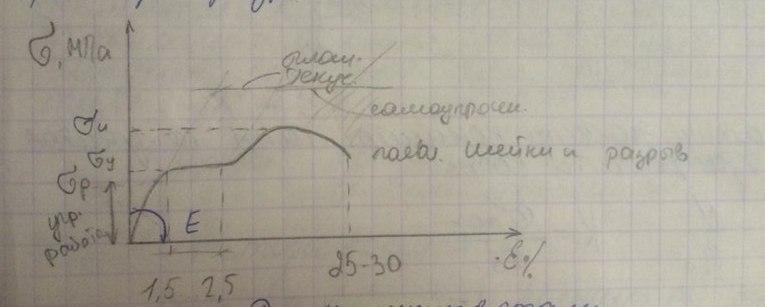

Опытная диаграмма растяжения малоуглеродистой стали марки Ст. 3 показана на фигуре.

Диаграмма растяжения стали марки Ст. 3

Вначале зависимость между напряжениями и относительными удлинениями определяется законом прямой линии, т. е. они пропорциональны между собой.

Это выражается линейным уравнением (зависимость Гука)

где Е — постоянный коэффициент пропорциональности, называемый модулем упругости при растяжении. Для стали Е = 2 100 000 кг/см2.

Пропорциональная зависимость между деформацией и напряжением имеет предел. То наибольшее напряжение в материале, при котором начинается отклонение от прямолинейной зависимости, называется пределом пропорциональности σпц.

Несколько выше этой точки лежит предел упругости σуп, соответствующий наибольшей деформации, которая полностью исчезает после разгрузки. Точное определение этой точки на кривой опытным путем затруднительно, поскольку она фиксируется моментом начала получения остаточных деформаций после снятия нагрузки, что означает переход материала в пластическую стадию.

Для малоуглеродистых сталей при нагружении выше предела пропорциональности кривая диаграммы растяжения отходит от прямой и, плавно поднимаясь, делает скачок (образуя характерный «зуб»), после чего с незначительными колебаниями идет параллельно горизонтальной оси. Образец удлиняется без приращения нагрузки, материал течет. То нормальное напряжение, практически постоянное, при котором происходит течение материала, называется пределом текучести σт.

Горизонтальный участок диаграммы, называемый площадкой текучести, для малоуглеродистых сталей находится в пределах относительных удлинений от ε = 0,2% до ε = 2,5%. Наличие у материала площадки текучести является положительным фактором в работе стальных конструкций.

В других сталях, не малоуглеродистых, переход в пластическую стадию происходит постепенно, без площадки текучести и без «зуба». Для них предел упругости и предел текучести, таким образом, принципиально не отличаются друг от друга. За предел текучести этих сталей принимается то напряжение, при котором остаточная деформация достигает 0,2%.

При снятии нагрузки с образца, получившего пластическую деформацию, диаграмма разгрузки идет по прямой С — D параллельно упругой прямой нагрузки.

Когда относительное удлинение достигает определенной величины (ε ≈ 2,5% для Ст. 3), материал прекращает течь и становится опять способным к сопротивлению. Он как бы самоупрочняется. Однако зависимость между напряжениями и деформациями подчиняется уже криволинейному закону, с быстрым нарастанием деформаций, после чего в образце образуется шейка и, наконец, происходит полное разрушение его.

Предельная сопротивляемость материала, которая характеризует его прочность, определяется наибольшим напряжением в процессе разрушения. Это напряжение называется пределом прочности σпч (временным сопротивлением); оно условно; поскольку при построении диаграммы растяжения напряжения, относят к первоначальной площади сечения образца, не учитывая сужения и образования шейки.

Полное остаточное удлинение, замеренное после разрушения, является мерой пластичности стали.

Таким образом, важнейшими показателями механических свойств, характеризующими работу стали, являются: предел текучести, предел прочности и относительное удлинение. Эти показатели, так же как и химический состав, указываются в сертификатах, которые сопровождают каждую партию поставляемого металла.

Государственным стандартом на поставку строительной стали гарантируются следующие ее механические характеристики.

Таблица Показатели механических свойств строительных сталей

1 Н. А. Шапошников, Механические испытания металлов, Машгиз, 1951.

«Проектирование стальных конструкций»,

К.К.Муханов

Источник

Работа стали в значительной степени

зависит от прочности и работы контактных

поверхностей и прослоек между зернами.

Площадка текучести есть результат

запаздывания пластических деформаций

в зернах феррита вследствие сдерживающего

влияния некоторых факторов. По этой

причине в мелкозернистых сталях площадка

текучести оказывается более протяженной,

а предел текучести более высоким, так

как контактных сопротивлений на границах

зерен в мелкозернистой стали больше,

чем в крупнозернистых.

Площадка текучести появляется далеко

не у всех сталей: в сталях, содержащих

очень мало углерода (С<0,1°/о), площадка

текучести обычно не появляется, так как

ничтожные включения и прослойки не

могут оказать сдерживающего влияния

на зерна феррита.

9.Работа стали при растяжении

В первой стадии до придела пропорциональности

Ϭрсвязь между напряжением и

деформацией соответствует закону Гука.

Это стадия упругой работы. При дальнейшем

увеличении нагрузки получаем участок

упруго-пластичной работы между приделом

пропорциональности и приделом текучести.

В упругой стадии модуль упругости или

деформации имеет постоянное значение

Е=2,06*105.

В упруго-пластичной стадии модуль Е

переменная величина, затем происходит

явление дислокации (нарушение

кристаллической решетки ) И при постоянной

нагрузке деф. растут появляется площадка

текучести. Протяженность площадки

текучести от 1,5 до 2,5. При увеличении

нагрузки сталь начинает работать и

достигает временного сопротивления

Ϭu. В это время

образуется шейка, площадь сечения

уменьшается и происходит разрыв.

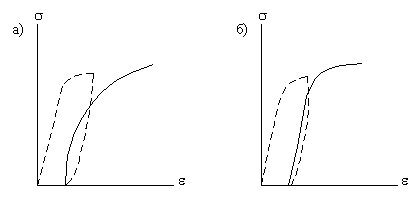

10. Работа стали при повторных нагрузках.

Многократные

повторные нагружения в пределах упругих

деформаций не отражаются на дальнейшей

работе материала, поскольку упругие

деформации обратимы.

Нагружение

непосредственно после окончания

предыдущего цикла при повторной нагрузке

с переходом в пластическую стадию ведет

к ускорению развития пластических

деформаций, поскольку сопротивления

развитию их уже были преодолены во время

предыдущих циклов. При достаточно

большом перерыве (отдыхе) упругость

материала восстанавливается и достигает

пределов предыдущего цикла. Это повышение

упругих свойств называется наклепом.

Оно связано с явлением старения и

перераспределением остаточных напряжений

во время отдыха.

Рис.16.

Диаграмма растяжения стали при повторных

нагрузках

а—при

нагружении без перерыва; б — при

нагружении с перерывом

11.Конценрация напряжений

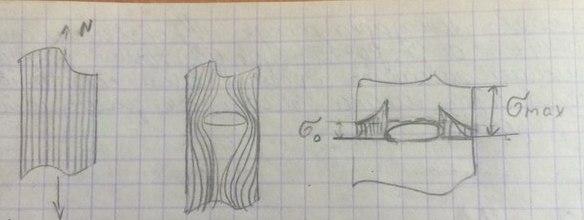

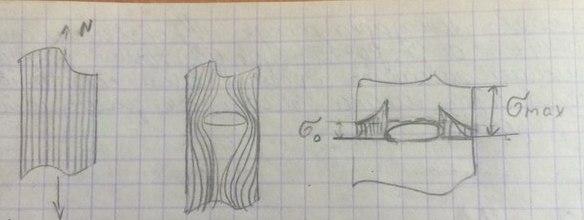

При

растяжении образца правильной формы,

напряжение во всех сечениях распределяется

равномерно. При наличии отверстий,

выточек, надрезов, трещин, характер

силовых линий искривляется и напряжения

в этих местах увеличиваются.

При

статическом расчете концентрационные

напряжения не учитываются. Они учитываются

при расчете сварки.

12.Ударная вязкость.

Ударная

вязкость – это работа, затраченная

промышленным маятником для разрушения

стандартного образца.

Зависит

от t

качества стали и возраста стали. Особенно

влияние ударной вязкости необходимо

при эксплуатации. При –t

и t

при которых резко падает ударная

вязкость называют порогом хладостойкости.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Источник

Работа стали в значительной степени зависит от прочности и работы контактных поверхностей и прослоек между зернами. В отдельных зернах феррита пластические деформации начинаются весьма рано, значительно раньше, чем напряжения стали в целом достигают предела текучести (поэтому модуль упругости стали, строго говоря, не является постоянным). Однако эти деформации сдерживаются в своем развитии сопротивлениями контактных поверхностей (более прочных, чем сами зерна), прослоек между зернами и перлитовых включений. После достижения сталью предела пропорциональности число зерен, перешедших в пластическое состояние, становится настолько большим, что оно заметно сказывается на наклоне кривой диаграммы растяжения. На пределе текучести в малоуглеродистых (С»0,2%) и низколегированных сталях сопротивления не очень мощных перлитовых включений, прослоек и контактных поверхностей исчерпываются; энергия, накопленная в кристаллитах феррита от сдерживающего влияния межкристаллических сопротивлений, проявляется вовне, происходит общий сдвиг, появляется площадка текучести (рис.1). Таким образом, площадка текучести есть результат запаздывания пластических деформаций в зернах феррита вследствие сдерживающего влияния указанных факторов. По этой причине в мелкозернистых сталях площадка текучести оказывается более протяженной, а предел текучести более высоким, так как контактных сопротивлений на границах зерен в мелкозернистой стали больше, чем в крупнозернистых.

Площадка текучести появляется далеко не у всех сталей: в сталях, содержащих очень мало углерода (С<0,1°/о), площадка текучести обычно не появляется, так как ничтожные включения и прослойки не могут оказать сдерживающего влияния на зерна феррита; в сталях, достаточно углеродистых (0,3%) или высоколегированных, площадка текучести также не появляется, так как перлитовые включения в этих сталях достигают значительной величины (по размерам одного порядка с зернами феррита) и все время сдерживают деформации феррита,—сталь становится более жесткой при увеличении содержания углерода. Таким образом, площадка текучести является особенностью небольшой группы сталей, к которым относятся и строительные стали. Для сталей, не имеющих площадки текучести, за условный предел текучести принимают напряжение, отвечающее удлинению в 0,2%.

При пластической работе стали сдвиги проявляются по определенным направлениям, зависящим от направления силового воздействия и ориентации структуры феррита. Это особенно четко заметно при деформациях на площадке текучести при массовом развитии сдвигов, когда они проходят через несколько кристаллов, образуя целые полосы. Видимым проявлением этих полос являются линии Чернова—Людерса, по которым при нагружении при большом развитии пластических деформаций отскакивает окалина или слабо нанесенная краска. Эти полосы появляются на некотором расстоянии друг от друга и могут быть установлены прямыми наблюдениями и непосредственными измерениями. Между полосами сталь сохраняет свои упругие свойства; сохраняются упругие свойства стали также и по направлениям, не совпадающим с направлением сдвигов. Непосредственными опытами было доказано, что если после развития значительных пластических деформаций в одном направлении образец вновь подвергнуть нагружению того же знака, но в другом направлении, то сталь снова работает упруго при прежнем модуле упругости (рис. 7, а). Если новая нагрузка имеет знак, противоположный первой, сталь также снова становится работоспособной, но новый модуль упруго-пластических деформаций значительно ниже первоначального (рис. 7, б). Такие нагружения, когда нагрузки изменяются по разным законам, называются сложными; работа стали при сложном нагружении более благоприятна, чем при простом. Обычная работа конструкции отвечает сложному нагружению, поэтому указанное обстоятельство дает дополнительные запасы прочности. Однако теория, учитывающая развитие пластических деформаций при сложных нагружениях, еще не разработана.

Рис. 7. Работа стали при сложном нагружении:

а — при однозначных нагружениях; б — при разнозначных нагружениях

Поскольку причиной образования площадки текучести является энергия, накопленная в зернах феррита от запаздывания пластических деформаций, площадка имеет ограниченную протяженность и заканчивается, как только эта энергия будет исчерпана. После этого сталь снова восстанавливает сопротивление (область самоупрочнения), но работает как типично пластическое тело с весьма малым и переменным модулем деформаций. Для строительных сталей стадия самоупрочнения начинается при удлинении около 1 — 2%. По мере увеличения деформаций полосы сдвигов все более пронизывают металл, преодолевая оставшиеся сопротивления сдвигу. В результате различных сопротивлений направления сдвигов искривляются, и скорости сдвигов в разных точках тела становятся различными, что повышает сопротивления пластическим деформациям.

По мере нарастания деформаций связь между смещающимися частями кристаллитов уменьшается, модуль пластических деформаций снова начинает уменьшаться—достигается предел прочности, определяющий наибольшую нагрузку, которую может выдержать напряженный элемент. В дальнейшем равновесие между нагрузкой и внутренними напряжениями становится невозможным, что характеризуется нисходящей частью диаграммы растяжения (рис.1). Элемент вновь теряет сопротивление; внутренних напряжений уже недостаточно для восприятия нагрузки; пластические деформации концентрируются у мест будущего разрыва, образуется шейка; центральная часть сечения перенапрягается; резко растет разность скоростей деформаций в разных точках сечения, приводящая к разрыву по вогнутой поверхности (начиная с середины), как только смежные точки сечения разойдутся на величину, отвечающую нарушению атомных связей (рис. 8).

Рис. 8. Разрыв круглого стального стержня

Таким образом, разрушение (разрыв) является следствием:

а) касательных напряжений по поверхностям скольжения, обусловливающих пластические сдвиги;

б) нормальных напряжений, получающихся в результате неодинаковых скоростей деформаций смежных точек тела и приводящих к нарушению сплошности (разрыву), как только разность этих скоростей превзойдет предел, отвечающий возможности слитной деформации элемента.

В этом процессе вследствие уменьшения площади сечения элемента нормальные средние напряжения все время повышаются; если это не отмечается на диаграмме растяжения, то только потому, что, как известно, диаграмма растяжения не учитывает изменения площади сечения образца. Таким образом, предел прочности является условным напряжением, характеризующим не разрушающее напряжение, а наибольшую возможную для образца нагрузку.

Область пластической работы стали в стадии самоупрочнения очень велика; она в 200 раз больше области упругой работы и представляет собой огромный резерв прочности стальных конструкций, способствующий тому, что стальные конструкции почти никогда не разрушаются в результате вязкого пластического разрыва. Разрушение получается обычно после перехода стали в хрупкое состояние от дефектов конструкции, препятствующих развитию пластических деформаций. Средний модуль пластических деформаций очень невелик, он составляет обычно около 1 % от модуля упругости. Это дает возможность пренебрегать им и принимать его равным нулю, т. е. и к сталям, не имеющим площадки текучести, применять теорию идеального упругопластического тела (рис.9)

Рис. 9. Диаграмма растяжения идеального упругопластического материала

Источник

Область применения и особенности МК

ОБЛАСТЬ ПРИМЕНЕНИЯ: пром. здания, большепролётные покрытия общественных зданий, мосты и эстакады, листовые к-ии (резервуары, бункеры), башни, мачты, каркасы многоэтажных зданий.

Достоинства и недостатки

Основныедостоинств:1.надежность обуславливается сходством работы с расчетом в виду изотропности и однородности.2.легкость обусловлена высокой прочностью стали.3.индустриальность-изготовление и монтаж поддается механизации и автоматизации.4.непроницаемость обеспечивается высокой плотностью металла.5. простота ремонта и реконструкции достигается высокой индустриальностью демонтажа и монтажа конструкций. Металлические конструкции проще других поддаются усилению, в том числе под нагрузкой.6.возможность повторного использования после переплавки.

К недостаткамметаллических конструкций относятся: низкая стойкость к коррозии, относительно малая огнестойкость и дефицитность.

Низкая стойкость к коррозии (ржавлению) требует постоянного наблюдения и ухода за конструкциями. Эксплуатационные расходы на их очистку, окраску и т.п. достаточно велики, поэтому конструктивные формы ограничены необходимостью легкого доступа ко всем поверхностям для проведения этих операций.

Малая огнестойкость проявляется в снижении прочности и модуля упругости при высоких температурах, что приводит к уменьшению несущей способности, в первую очередь—устойчивости. Модуль упругости, а, значит, и прочность стали, начинает уменьшаться при температуре более 200°С, а при 600°С сталь переходит в пластическое состояние. Для повышения огнестойкости принимают специальные меры защиты от высоких температур в виде обмазки или облицовки огнестойкими материалами.

При проектировании необходимо учитывать :условия эксплуатации, экономию металла, транспортабельность, возможность применения скоростного монтажа, долговечность, надежность, эстетичность, типизацию.

Основные направления развития МК

3 этапа развития; дореволюц-ый— кричное железо применяют в виде затяжек для кладки церквей. 1830 чугунные мосты, заклепочные соединения. Послереволюционный 1930 электротуговая сварка. Послевоенный период-вырос спрос на мк, развиваются теории расчета, с 1955 считают по предельным состояниям. Появились 1 пространственные конструкции. Жуков, Мельников, Муканов. Область применения: в промышленных зданиях, пролеты более 42м., переходы, мосты, резервуары, трубы, башни, мачты, каркасы.

Направления развития.

Массу мк можно снизить применяя легкие конструкции покрытия. Сечения ферм можно конструировать из тонкостенных профилей. В кровлях применяют штампованный настил с легким утеплителем. Для перекрытия пролетов применяют структурные- стержневые плиты- «-» сложность узловых сопряжений. Эффективность их применения можно увеличить за счет блочных сборок на заводе. Для снижения веса- сквозные прогоны с полками из профилированных листов.

Организация проектирования МК

1. Условия эксплуатации.

2. Экономия металла (высокая стоимость).

3. Транспортабельность (перевозка по частям или целиком с применением соответствующих транспортных средств).

4. Технологичность – использование современных технологических приемов, обеспечивающих снижение трудоемкости.

5. Скоростной монтаж. Сборка в наименьшие сроки.

6. Долговечность – определяется сроками физического и морального износа.

7. Эстетичность. Конструкция должна обладать гармоничными формами.

Основным принципом проектирования является достижение трех главных показателей: экономии стали, повышение производительности труда при изготовлении, снижение трудоемкости и сроков монтажа, которые определяют стоимость конструкции.

Достигается это путем использования низколегированных и высокопрочных сталей, экономичных прокатных и гнутых профилей, внедрения в строительство пространственных, предварительно напряженных, висячих, трубчатых и т. п. конструкций, совершенствованием методов расчета и изысканием конструктивных оптимальных решений с использованием ЭВМ. Кроме того, разработаны типовые решения часто повторяющихся конструктивных элементов — колонн, ферм, подкрановых балок, оконных и фонарных проемов, радиомачт, башен, опор линии электропередачи, резервуаров т.п.

Проектирование к-ии – в 2 стадии:

1.Технический проект: выбирается вариант, доказывается экономическая целесообразность, рассм.источники энергии, воды, сырья, определяются основные к-ые схемы и подбираются типовые к-ии. Утверждается санпин, пожарники, гл.архитектор, адм-я.

2.Рабочий проект:

21.Проект КМ: делается проектной организацией в составе:- пояснительная записка с статическими и динамическими расчётами, -графическая часть с компоновочными чертежами.

22.КМД: разрабатывается в КБ либо на стройке; -уточняется технология уточнения монтажа, -членение к-ии на отправочные размеры, -конструируются узловые сопряжения, -методы защиты от коррозии и методы контроля качества изготовителя.

Влияние на работу стали различных факторов

Старение. Старению способствуют – механические воздействия, температурные колебания. При температуре 150-200ºС старение резко возрастает.

Наклеп. Повышение упругой работы материала в результате предшествующей пластической деформации называется наклепом. При наклепе искажается атомная решетка и увеличивается плотность дислокаций. Пластичность стали снижается, повышается опасность хрупкого разрушения, что неблагоприятно сказывается на работе строительных конструкций.

Наклеп возникает в процессе изготовления конструкций при холодной гибки элементов, пробивке отверстий, резке ножницами.

Влияние температуры. При температуре 250-300˚С прочность стали повышается, но снижается пластичность. Сталь становится более хрупкой. Нагрев свыше 400˚С приводит к резкому падению предела текучести и временного сопротивления, при t = 600-650ºС наступает температурная пластичность и сталь теряет свою несущую способность.

При отрицательных температурах прочность стали возрастает, временное сопротивление и предел текучести сближаются, ударная вязкость падает и сталь становится хрупкой.

Склонность стали к хрупкому разрушению при низких температурах зависит от величины зерна, наличия вредных примесей (фосфор, сера, азот, водород), толщины проката.

Наиболее склонны к хрупкому разрушению кипящие стали.

Работа стали при растяжении

Работа стали. На рисунке кривая в сталь обычной прочности.

В первой стадии до предела пропорциональности σпц происходят упругие деформации, пропорциональные действующим напряжениям, — это стадия упругой работы. После снятия нагрузки образец принимает первоначальные размеры.

При дальнейшем увеличении нагрузки пропорциональность между напряжениями и деформациями нарушается — деформации начинают расти быстрее напряжений (участок между σпц и σт).

Последующее увеличение напряжений приводят к развитию больших деформаций изделия при постоянных напряжениях — к образованию площадки текучести. Этой стадии пластического течения отвечают напряжения предела текучести. После снятия нагрузки упругая часть деформаций возвращается (линия разгрузки идет параллельно линии нагрузки), а необратимая остается, приводя к остаточным деформациям.

Стадию работы материала, в которой происходит повышение сопротивления внешним воздействиям после площадки текучести до временного сопротивления, называют стадией самоупрочнения. В этой стадии материал работает как упругопластический.

Во все время растяжения продольным деформациям удлинения сопутствуют поперечные деформации сужения, причем при подходе к временному сопротивлению деформации удлинения и сужения начинают концентрироваться в наиболее слабом месте, образуя шейку. Сечение в месте шейки интенсивно уменьшается, что приводит к повышению напряжений в месте сужения, поэтому, несмотря на то, что нагрузка на образец снижается, по месту образования шейки происходит разрыв.

8) Низколегированные стали – это стали, в химическом составе которых помимо железа, углерода и неизбежных примесей присутствуют специальные так называемые легирующие примеси. Однако, процент примесей в низколегированных сталях не превышает 2,5%.

Легирующие примеси могут включать никель, хром, марганец, кремний, вольфрам, ванадий, молибден, медь, кобальт, ниобий, титан, алюминий, бор, азот. Каждая из добавок позволяет придать стали определенные требуемые свойства.

хорошо свариваются и имеют хорошую ударную вязкость с низким порогом хладноломкости (—40о — —60°). Они изготовляются спокойными и имеют поэтому мелкозернистую структуру. Присутствие меди, хрома и никеля повышает стойкость многих марок против коррозии. С другой стороны, низколегированные стали более чувствительны к концентрации напряжений и потому часто имеют относительно более низкую вибрационную прочность.

Маркировка стали

Условный номер марки 0-6. По степени удаления кислорода из стали, т. е. По степени её раскисления, существуют:

· спокойные стали, т. е., полностью раскисленные; такие стали обозначаются буквами “сп” в конце марки (иногда буквы опускаются);

· кипящие стали — слабо раскисленные; маркируются буквами «кп»;

· полу спокойные стали, занимающие промежуточное положение между двумя предыдущими; обозначаются буквами «пс».

Сталь обыкновенного качества подразделяется еще и по поставкам на 3 группы:

1. сталь группы А поставляется потребителям по механическим свойствам (такая сталь может иметь повышенное содержание серы или фосфора);

2. сталь группы Б — по химическому составу;

3. сталь группы В — с гарантированными механическими свойствами и химическим составом.

В зависимости от нормируемых показателей (предел прочности σ, относительное удлинение δ%, предел текучести δт, изгиб в холодном состоянии) сталь каждой группы делится на категории, которые обозначаются арабскими цифрами.

Рекомендуемые страницы:

Воспользуйтесь поиском по сайту:

Источник