Работа стали на растяжение при статической нагрузке

Если подвергнуть образец растяжению, последовательно увеличивая нагрузку Р, и производить при этом замеры получающихся удлинений ∆l, то можно построить опытную диаграмму растяжения, откладывая удлинение в функции нагрузки.

Для удобства сравнения эту диаграмму выражают в напряжениях и относительных удлинениях:

где σ — нормальное напряжение;

F — первоначальная площадь сечения образца; ε — относительное удлинение в процентах;

l0 — первоначальная длина образца.

Величина относительного удлинения зависит от длины и поперечного сечения образца и увеличивается с уменьшением отношения

. Поэтому для сохранения сравнимости результатов испытаний установлены два типа образцов — длинный и короткий — с соотношениями между длиной и площадью сечения1

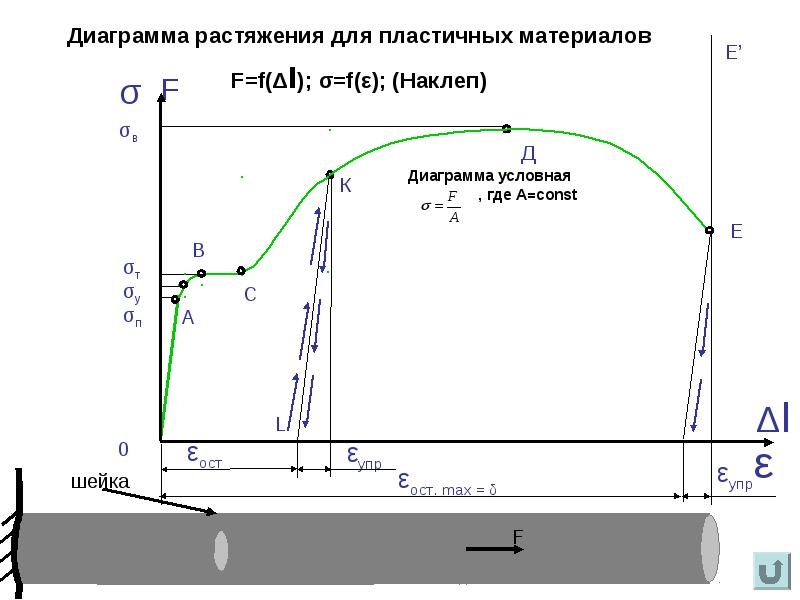

Опытная диаграмма растяжения малоуглеродистой стали марки Ст. 3 показана на фигуре.

Диаграмма растяжения стали марки Ст. 3

Вначале зависимость между напряжениями и относительными удлинениями определяется законом прямой линии, т. е. они пропорциональны между собой.

Это выражается линейным уравнением (зависимость Гука)

где Е — постоянный коэффициент пропорциональности, называемый модулем упругости при растяжении. Для стали Е = 2 100 000 кг/см2.

Пропорциональная зависимость между деформацией и напряжением имеет предел. То наибольшее напряжение в материале, при котором начинается отклонение от прямолинейной зависимости, называется пределом пропорциональности σпц.

Несколько выше этой точки лежит предел упругости σуп, соответствующий наибольшей деформации, которая полностью исчезает после разгрузки. Точное определение этой точки на кривой опытным путем затруднительно, поскольку она фиксируется моментом начала получения остаточных деформаций после снятия нагрузки, что означает переход материала в пластическую стадию.

Для малоуглеродистых сталей при нагружении выше предела пропорциональности кривая диаграммы растяжения отходит от прямой и, плавно поднимаясь, делает скачок (образуя характерный «зуб»), после чего с незначительными колебаниями идет параллельно горизонтальной оси. Образец удлиняется без приращения нагрузки, материал течет. То нормальное напряжение, практически постоянное, при котором происходит течение материала, называется пределом текучести σт.

Горизонтальный участок диаграммы, называемый площадкой текучести, для малоуглеродистых сталей находится в пределах относительных удлинений от ε = 0,2% до ε = 2,5%. Наличие у материала площадки текучести является положительным фактором в работе стальных конструкций.

В других сталях, не малоуглеродистых, переход в пластическую стадию происходит постепенно, без площадки текучести и без «зуба». Для них предел упругости и предел текучести, таким образом, принципиально не отличаются друг от друга. За предел текучести этих сталей принимается то напряжение, при котором остаточная деформация достигает 0,2%.

При снятии нагрузки с образца, получившего пластическую деформацию, диаграмма разгрузки идет по прямой С — D параллельно упругой прямой нагрузки.

Когда относительное удлинение достигает определенной величины (ε ≈ 2,5% для Ст. 3), материал прекращает течь и становится опять способным к сопротивлению. Он как бы самоупрочняется. Однако зависимость между напряжениями и деформациями подчиняется уже криволинейному закону, с быстрым нарастанием деформаций, после чего в образце образуется шейка и, наконец, происходит полное разрушение его.

Предельная сопротивляемость материала, которая характеризует его прочность, определяется наибольшим напряжением в процессе разрушения. Это напряжение называется пределом прочности σпч (временным сопротивлением); оно условно; поскольку при построении диаграммы растяжения напряжения, относят к первоначальной площади сечения образца, не учитывая сужения и образования шейки.

Полное остаточное удлинение, замеренное после разрушения, является мерой пластичности стали.

Таким образом, важнейшими показателями механических свойств, характеризующими работу стали, являются: предел текучести, предел прочности и относительное удлинение. Эти показатели, так же как и химический состав, указываются в сертификатах, которые сопровождают каждую партию поставляемого металла.

Государственным стандартом на поставку строительной стали гарантируются следующие ее механические характеристики.

Таблица Показатели механических свойств строительных сталей

1 Н. А. Шапошников, Механические испытания металлов, Машгиз, 1951.

«Проектирование стальных конструкций»,

К.К.Муханов

Источник

а) Виды и механизм разрушения стали

В зависимости от степени развития пластических деформации разрушение может быть:

хрупкое – происходит путем отрыва, без заметных деформаций, внезапно. При этом разрушаются межатомные связи. Прочность кристалла составляет 3300кН/см2;

пластическое – менее опасное, сопровождается значительными деформациями и является результатом сдвига одной части кристалла относительно другой, а напряжения для сдвига составляют ≈1300кН/см2 , что намного больше sт металлов (не >100 кН/см2).

Таким образом, один и тот же материал может разрушиться и хрупко и пластично в зависимости от вида нагруженного состояния, наличия концентраторов напряжений, to и т.п. Расхождение между теоретической и реальной прочностью объясняется дефектами кристаллической решетки, которые бывают (рисунок 2.5):

— точечные – отсутствие атома в узле решетки – наличие инородного атома в узле или вне узла;

— линейные – краевые и винтовые дислокации (оказывают наибольшее влияние);

— поверхностные – границы зерен, двойниковые прослойки и т.п.

— объемные – поры и инородные включения.

| а – краевая дислокация; б – винтовая дислокация Рисунок 2.5 — Виды дислокаций |

С увеличением числа дислокаций прочность кристалла (зерна) падает, но при большей плотности – прочность снова возрастает.

Таким образом, для повышения прочности материалов можно идти двумя путями: 1-ый – уменьшение числа дефектов кристаллической решетки, т.е. приближение к идеальной, 2-ой – направленное изменение решетки и повышение плотности дислокаций (легирование, предварительная пластическая деформация и т.п.).

При поликристаллическом строении границы зерен и перлит создают дополнительные препятствия движению дислокаций и способствуют увеличению сопротивления пластическим деформациям и повышению прочности стали.

Свойства монокристалла различны по разным направлениям, но при большом количестве хаотично ориентированных кристаллов сталь ведет себя как изотропный материал.

б) Работа стали при одноосном растяжении

Стадия 1 – упругая работа, связь между s и ε линейна и подчиняется закону Гука (2.1). smax = sp; Е=2,06·105 Мпа – cоnst.

Стадия 2 – упруго-пластическая работа, появляются отдельные сдвиги в зернах феррита, линейная связь между s и ε нарушается, Е — переменный.

Стадия 3 – текучесть, ε растут при N = сonst , происходит интенсивное движение дислокаций и увеличение их плотности, развитие линий сдвига в зернах феррита. Протяженность площадки текучести низкоуглеродистых сталей 1.5÷2.5%. Здесь ε = εост + εупр и smax = sт.

Стадия 4 – развитие деформаций сдерживается, линии сдвига искривляются, движение дислокаций затрудняется и рост ε возможен только при увеличении нагрузок (самоупрочнение), материал работает как упругопластический.

При s близких к su, продольные и поперечные деформации локализуются и в слабом месте образуется шейка с последующим разрывом.

Здесь, важным показателем (кроме sт = sу; su и ε) является отношение — характеризует резерв прочности, т.к. рабочие s в элементах МК не >sу. Это отношение справедливо для сталей обычной и повышенной прочности.

Для высокопрочных сталей = 0.8÷0.9.

Отношение = 0.8÷0.85 характеризует сопротивление малым пластическим деформациям и оказывает большое влияние на устойчивость сжатых элементов.

| Рисунок 2.6 — Диаграмма растяжения стали и образования шейки |

Диаграммы «s — ε» для различных сталей существенно различаются по параметрам. Если построить эти зависимости в относительных координатах s/s02 и ε/ε02 (где s02 — условный sт, установленный по εост= 0.2%), то различия будут очень малыми (в начале площадки текучести), что позволяет использовать при расчетах унифицированную диаграмму (рисунок 2.7), и более того, для упрочнения расчетных предпосылок при работе конструкций в стадии 2 диаграмму «s — ε» без большой погрешности (в сторону некоторого запаса) можно заменить идеализированной диаграммой упруго пластического тела (рисунок 2.8).

При сжатии коротких образцов сталь ведет себя аналогично растянутым, su невозможно, т. к. сталь расплющивается.

в) Работа стали при сложном напряженном состоянии

Характеризуется наличием двух или трех главных нормальных напряжений, s1, s2 и s3, действующих одновременно.

Если, при одноосном напряженном состоянии (s ¹ 0; s2 и s3 = 0), пластические деформации развиваются при sт, то при сложном — переходе в пластическое состояние, зависит от знака и соотношения значений действующих «s». При однозначном поле «s» развитие пластических деформаций запаздывает, sт повышается, а протяженность площадки текучести уменьшается и повышается опасность хрупкого разрушения.

При 3-х осном растяжении и s1 = s2 = s3 металл разрушается хрупко, а при сжатии разрушить металл не удается (рисунок 2.9).

При разнозначных s наблюдается обратная картина (пластичность начинается раньше, чем достигается sт, сталь становится как бы более пластичной) (рисунок 2.10).

В СНиПе расчетные формулы получены на основании энергетической теории прочности.

г) Работа стали при неравномерном распределении напряжений.

Концентрация напряжений.

В местах искажения сечения (у отверстий, выточек, надрезов, трещин и т.п.) линии главных «s» искривляются и, обтекая границы, сгущаются, что характеризует повышение «s» в этих местах, а искривления свидетельствуют о появлении двух главных напряжений s1 и s (плоское напряженное состояние), а при большой толщине элемента возникает и s3 — объемное напряженное состояние (рисунок 2.11).

Неравномерность распределения «s» характеризуется коэффициентом концентрации

; . (2.3)

АНТ – площадь ослабленного сечения, которая зависит от радиуса кривизны (остроты) надреза:

у круглых К = 1.5 ÷ 3.0;

у острых К = 6 ÷ 9

при r = 0 K = 1.

Чем выше концентрация s, тем меньше пластические деформации. При статических нагрузках и нормальной to влияние на прочность концентраторов невелико и их можно не учитывать.

Эти явления опасны при эксплуатации конструкций при низких температурах, динамических нагрузках.

| Рисунок 2.11 – Концентрация напряжени |

д) Работа стали при повторных нагрузках

При повторном загружении металла в упругопластической стадии возникает наклёп, область упругой работы увеличивается, а пластичность падает.

Многократное повторное нагружение приводит к разрушению при s < su и даже меньше sт. Это явление называется усталостью металла, а разрушение – усталостным.

Способность металла сопротивляться усталостному разрушению называется выносливостью, а sвб — вибрационной прочностью. Разрушение происходит вследствие накопления числа дислокаций и их концентрации.

sвб зависит от числа циклов загружения «n», вида загружения и коэффициента асимметрии .

| 1 – для стали; 2 – для алюминиевых сплавов Рисунок 2.12 — Зависимость вибрационной прочности sвб от числа циклов n |

При большом числе циклов кривая sвб асимптотически приближается к некоторому пределу, называемому пределом выносливости (усталости), который устанавливается при n = 2·106 циклов.

Алюминиевые сплавы sуст не имеют, а их sвб при увеличении числа циклов постоянно снижается.

Для низкоуглеродистой стали при ρ = 0; sуст = sт, а при ρ = -1; sуст = 0.6·sт.

Для низколегированных сталей (С345 — С390) sуст » sт при ρ = 0.25, а при

ρ = -1; sуст = 0.5·sт.

У сталей С=440 и 540 sуст не отличается от сталей повышенной прочности, поэтому применение их в этих случаях не всегда оправдано.

Большое влияние на работу МК оказывает концентрация s, что учитывается эффективным коэффициентом концентрации β= >1.0; (это sуст без концентраторов и для образца с концентратором s). Так, при круглом отверстии sуст снижается в 1.4 раза, а при остром – в 3.5 раза. Особенно чувствительны в этом отношении стали повышенной и высокой прочности.

3 Основы расчета металлических конструкций

Основные понятия, определения и положения расчета

Дата добавления: 2015-01-29; просмотров: 297; Нарушение авторских прав

Источник

Под работой стали на сжатие понимают работу на сжатие коротких элементов, которые не могут потерять устойчивость, т. е. получить изгиб на длине.

Напряжение в сжатом элементе определяют так же, как и в растянутом

В зависимости от нагрузок сжатия или растяжения стали ведут себя по-разному. Это очень важно учитывать при разработке сварных конструкций. При растяжении образца силой образуется удлинение его. Увеличивая силу и замеряя удлинение, можно построить диаграмму работы стали на растяжение и сжатие в осях координат. Между напряжением и удлинением на первоначальном этапе испытания, т. е. в зоне пропорциональности, когда остаточное удлинение отсутствует, а после снятия нагрузки образец занимает прежнюю длину, имеется зависимость, называемая законом Гука.

Свойства стали при сжатии. Знание характера работы стали при сжатии позволяет грамотно решить вопросы надежности сварных конструкций с учетом коэффициента запаса прочности, который в принципе правильнее назвать коэффициентом незнания. Многие факторы влияют на работоспособность, прочность сварных конструкций, которые либо мало изучены, либо вообще невозможно определить, например, величину внутренних напряжений после сварки, или влияние отрицательных температур на сварку и качество. Под работой стали на сжатие понимают работу на сжатие коротких элементов, которые не могут потерять устойчивость, т. е. получить изгиб на длине.

Вначале сталь при сжатии ведет себя так же, как при растяжении тот же модуль упругости, совпадение пределов пропорциональности, упругости и текучести. В дальнейшем происходит раздвоение диаграмм: временное сопротивление сжатию получить у мягких малоуглеродистых сталей не удается, материал сплющивается, воспринимая все большую нагрузку. В последующем у мягких сталей появляются трещины по периметру образца, высокоуглеродистые хрупкие стали разрушаются по наклонным плоскостям. Ввиду того, что в упругой и упруго-пластической стадиях сталь ведет себя одинаково, соответствующие расчетные характеристики ее принимаются также одинаковыми. Повышенная несущая способность при сжатии в области самоупрочнения используется при работе стали на смятие (сжатие коротких элементов, которые не могут потерять устойчивость). Но в этом случае расчетное сопротивление принимается более высоким, чем при растяжении и сжатии.

При пластических деформациях малоуглеродистых сталей на растянутых образцах заметно появление характерных линий, называемых линиями текучести (линиями Чернова-Людерса), направленных под углом 45° к линии действия растягивающих сил. Эти линии, заметные на глаз, представляют собой след пластических смещений слоев металла; направление их в основном совпадает с направлением наибольших касательных напряжений. Пластические смещения представляются как следствие массового накопления пластической деформации кристаллов феррита.При нагружении образца выше предела текучести, когда прорабатывается вся площадка текучести (т. е, преодолевается сдерживающее влияние всей перлитной прослойки), материал приобретает способность к дальнейшему сопротивлению, и диаграмма растяжения становится криволинейной, отражая равномерное развитие пластических деформаций во всей массе металла вплоть до момента разрушения. В изломе можно наблюдать мелкозернистую кристаллическую структуру.

Внимание!

Если вам нужна помощь в написании работы, то рекомендуем обратиться к

профессионалам. Более 70 000 авторов готовы помочь вам прямо сейчас. Бесплатные

корректировки и доработки. Узнайте стоимость своей работы.

Получить выполненную работу или консультацию специалиста по вашему

учебному проекту

Узнать стоимость

Источник

Стальные изделия, используемые для создания строительных конструкций, в процессе эксплуатации испытывают значительные напряжения на растяжение, сжатие, резкие механические воздействия. Прилагаемые усилия могут быть как статическими, так и динамическими. Для обеспечения прочности и долговечности конструкции необходимо использовать металлоизделия с механическими характеристиками, соответствующими запланированным эксплуатационным нагрузкам. Испытания на растяжение – один из наиболее распространенных методов определения марки стали или решения спорных вопросов при расследовании причин возникновения нештатных ситуаций и аварий.

Характеристики, определяемые при статических испытаниях на растяжение

Исследования осуществляются в испытательных машинах с ручным или гидравлическим приводом. Второй вариант обеспечивает возможность создания гораздо большей мощности. По результатам исследований составляют диаграмму растяжения.

При механических статических испытаниях на растяжение, проводимых в соответствии с ГОСТом 1497-84, определяют комплекс свойств стали.

Характеристики прочности

- Предел пропорциональности – Ϭп. Характеризует напряжение, выше которого прекращает свое действие закон Гука. После наклепа металла, который, например, осуществляется при холодном деформировании, Ϭп возрастает в 1,5-1,8 раза.

Определение! В законе Гука утверждается, что деформация, образующаяся в упругом теле, прямо пропорциональна прилагаемому усилию.

- Предел текучести – Ϭт. Это нагрузка, при которой деформация повышается при постоянном напряжении. Присутствующая явно горизонтальная площадка на диаграмме может отсутствовать. В этой ситуации устанавливают условный Ϭт, при котором остаточные деформации примерно равны 0,2%.

- Предел прочности (временное сопротивление разрыву) – Ϭв. Это максимальное усилие, при котором образец не разрушается. Его превышение приведет к разрыву стержня.

- Напряжение разрыва – Ϭр. При испытаниях на прочность определяют два вида напряжения разрыва – условное и истинное.

Характеристики упругости

- Предел упругости – Ϭу. Соответствует нагрузке, при которой остаточное удлинение равно 0,05%. Значения Ϭу и Ϭп на диаграмме находятся рядом, поэтому Ϭу устанавливается при очень тонких исследованиях.

Характеристики пластичности

- Относительное остаточное удлинение. Определяется по формуле Δ=(L1-L0)*100% / L0, в которой L0 – исходная длина образца, L1 – расчетная после окончания исследований.

- Относительное остаточное сужение. Ψ=(А0-Аш)*100% / А0, А0 – площадь сечения стержня до испытаний, Аш – площадь сечения шейки.

Нормативные образцы для проведения статических испытаний на растяжение

Для осуществления испытаний изготавливают образцы круглого или прямоугольного сечения. Нормативы регламентируют как размеры образцов, так и способы механической обработки. Основные условия – однородность размеров по длине, соосность, хорошо обработанная поверхность, на которой должны отсутствовать царапины, порезы. Шероховатость нормируемая.

Длина образцов круглого поперечного сечения:

- коротких – 4-5 диаметров;

- нормальных – 10 диаметров.

Чаще всего изготавливают образцы диаметрами 6, 10, 20 мм. Перед началом испытательных работ образцы измеряют в двух взаимно перпендикулярных направлениях в трех местах. Точность измерений – 0,5 мм. Ширину и толщину плоских образцов измеряют по краям и в центре обмеряемой плоскости. Площадь сечения определяется с точностью 0,5%. Точность измерения длины образца – 0,1 мм.

Динамические испытания стальных образцов

Основной вид такого исследования – испытания на изгиб, производимые по ГОСТу 9454-78. При таком виде анализа стальных образцов закон подобия неактуален, поэтому используют образцы с размерами и формой надреза, строго соответствующими нормативам. Основной образец имеет квадратное сечение площадью 10х10 мм и следующие виды надрезов:

- U-образный (образцы Шарпи) – располагается в середине стержня. Такие образцы применяются для установления норм для стержней, на которые будет наноситься V-образный надрез.

- V-образный (образцы Менаже). Основной тип стальных стержней, применяемый для исследований материалов, которые будут использоваться в конструкциях ответственного назначения.

- С Т-образным концентратором. Размеры стержней имеют несколько вариантов. Такие образцы применяют при исследованиях сплавов, предназначенных для эксплуатации в конструкциях, в которых важным является сопротивление росту трещин.

В результате динамических испытаний на изгиб рассчитывают величину ударной вязкости – характеристики, которая зависит от сочетания прочностных и пластических свойств стали. Чем она выше, тем надежней материал работает при динамических нагрузках.

Все стали, изделия из которых предназначаются для эксплуатации при динамических нагрузках, подвергаются испытаниям на ударный изгиб. В зависимости от запланированных рабочих условий, ударную вязкость определяют при нормальных, пониженных или повышенных температурах.

Источник