Работа сталей при центральном растяжении

Если подвергнуть образец растяжению, последовательно увеличивая нагрузку Р, и производить при этом замеры получающихся удлинений ∆l, то можно построить опытную диаграмму растяжения, откладывая удлинение в функции нагрузки.

Для удобства сравнения эту диаграмму выражают в напряжениях и относительных удлинениях:

где σ — нормальное напряжение;

F — первоначальная площадь сечения образца; ε — относительное удлинение в процентах;

l0 — первоначальная длина образца.

Величина относительного удлинения зависит от длины и поперечного сечения образца и увеличивается с уменьшением отношения

. Поэтому для сохранения сравнимости результатов испытаний установлены два типа образцов — длинный и короткий — с соотношениями между длиной и площадью сечения1

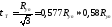

Опытная диаграмма растяжения малоуглеродистой стали марки Ст. 3 показана на фигуре.

Диаграмма растяжения стали марки Ст. 3

Вначале зависимость между напряжениями и относительными удлинениями определяется законом прямой линии, т. е. они пропорциональны между собой.

Это выражается линейным уравнением (зависимость Гука)

где Е — постоянный коэффициент пропорциональности, называемый модулем упругости при растяжении. Для стали Е = 2 100 000 кг/см2.

Пропорциональная зависимость между деформацией и напряжением имеет предел. То наибольшее напряжение в материале, при котором начинается отклонение от прямолинейной зависимости, называется пределом пропорциональности σпц.

Несколько выше этой точки лежит предел упругости σуп, соответствующий наибольшей деформации, которая полностью исчезает после разгрузки. Точное определение этой точки на кривой опытным путем затруднительно, поскольку она фиксируется моментом начала получения остаточных деформаций после снятия нагрузки, что означает переход материала в пластическую стадию.

Для малоуглеродистых сталей при нагружении выше предела пропорциональности кривая диаграммы растяжения отходит от прямой и, плавно поднимаясь, делает скачок (образуя характерный «зуб»), после чего с незначительными колебаниями идет параллельно горизонтальной оси. Образец удлиняется без приращения нагрузки, материал течет. То нормальное напряжение, практически постоянное, при котором происходит течение материала, называется пределом текучести σт.

Горизонтальный участок диаграммы, называемый площадкой текучести, для малоуглеродистых сталей находится в пределах относительных удлинений от ε = 0,2% до ε = 2,5%. Наличие у материала площадки текучести является положительным фактором в работе стальных конструкций.

В других сталях, не малоуглеродистых, переход в пластическую стадию происходит постепенно, без площадки текучести и без «зуба». Для них предел упругости и предел текучести, таким образом, принципиально не отличаются друг от друга. За предел текучести этих сталей принимается то напряжение, при котором остаточная деформация достигает 0,2%.

При снятии нагрузки с образца, получившего пластическую деформацию, диаграмма разгрузки идет по прямой С — D параллельно упругой прямой нагрузки.

Когда относительное удлинение достигает определенной величины (ε ≈ 2,5% для Ст. 3), материал прекращает течь и становится опять способным к сопротивлению. Он как бы самоупрочняется. Однако зависимость между напряжениями и деформациями подчиняется уже криволинейному закону, с быстрым нарастанием деформаций, после чего в образце образуется шейка и, наконец, происходит полное разрушение его.

Предельная сопротивляемость материала, которая характеризует его прочность, определяется наибольшим напряжением в процессе разрушения. Это напряжение называется пределом прочности σпч (временным сопротивлением); оно условно; поскольку при построении диаграммы растяжения напряжения, относят к первоначальной площади сечения образца, не учитывая сужения и образования шейки.

Полное остаточное удлинение, замеренное после разрушения, является мерой пластичности стали.

Таким образом, важнейшими показателями механических свойств, характеризующими работу стали, являются: предел текучести, предел прочности и относительное удлинение. Эти показатели, так же как и химический состав, указываются в сертификатах, которые сопровождают каждую партию поставляемого металла.

Государственным стандартом на поставку строительной стали гарантируются следующие ее механические характеристики.

Таблица Показатели механических свойств строительных сталей

1 Н. А. Шапошников, Механические испытания металлов, Машгиз, 1951.

«Проектирование стальных конструкций»,

К.К.Муханов

Источник

Работа стали в значительной степени зависит от прочности и работы контактных поверхностей и прослоек между зернами. В отдельных зернах феррита пластические деформации начинаются весьма рано, значительно раньше, чем напряжения стали в целом достигают предела текучести (поэтому модуль упругости стали, строго говоря, не является постоянным). Однако эти деформации сдерживаются в своем развитии сопротивлениями контактных поверхностей (более прочных, чем сами зерна), прослоек между зернами и перлитовых включений. После достижения сталью предела пропорциональности число зерен, перешедших в пластическое состояние, становится настолько большим, что оно заметно сказывается на наклоне кривой диаграммы растяжения. На пределе текучести в малоуглеродистых (С»0,2%) и низколегированных сталях сопротивления не очень мощных перлитовых включений, прослоек и контактных поверхностей исчерпываются; энергия, накопленная в кристаллитах феррита от сдерживающего влияния межкристаллических сопротивлений, проявляется вовне, происходит общий сдвиг, появляется площадка текучести (рис.1). Таким образом, площадка текучести есть результат запаздывания пластических деформаций в зернах феррита вследствие сдерживающего влияния указанных факторов. По этой причине в мелкозернистых сталях площадка текучести оказывается более протяженной, а предел текучести более высоким, так как контактных сопротивлений на границах зерен в мелкозернистой стали больше, чем в крупнозернистых.

Площадка текучести появляется далеко не у всех сталей: в сталях, содержащих очень мало углерода (С<0,1°/о), площадка текучести обычно не появляется, так как ничтожные включения и прослойки не могут оказать сдерживающего влияния на зерна феррита; в сталях, достаточно углеродистых (0,3%) или высоколегированных, площадка текучести также не появляется, так как перлитовые включения в этих сталях достигают значительной величины (по размерам одного порядка с зернами феррита) и все время сдерживают деформации феррита,—сталь становится более жесткой при увеличении содержания углерода. Таким образом, площадка текучести является особенностью небольшой группы сталей, к которым относятся и строительные стали. Для сталей, не имеющих площадки текучести, за условный предел текучести принимают напряжение, отвечающее удлинению в 0,2%.

При пластической работе стали сдвиги проявляются по определенным направлениям, зависящим от направления силового воздействия и ориентации структуры феррита. Это особенно четко заметно при деформациях на площадке текучести при массовом развитии сдвигов, когда они проходят через несколько кристаллов, образуя целые полосы. Видимым проявлением этих полос являются линии Чернова—Людерса, по которым при нагружении при большом развитии пластических деформаций отскакивает окалина или слабо нанесенная краска. Эти полосы появляются на некотором расстоянии друг от друга и могут быть установлены прямыми наблюдениями и непосредственными измерениями. Между полосами сталь сохраняет свои упругие свойства; сохраняются упругие свойства стали также и по направлениям, не совпадающим с направлением сдвигов. Непосредственными опытами было доказано, что если после развития значительных пластических деформаций в одном направлении образец вновь подвергнуть нагружению того же знака, но в другом направлении, то сталь снова работает упруго при прежнем модуле упругости (рис. 7, а). Если новая нагрузка имеет знак, противоположный первой, сталь также снова становится работоспособной, но новый модуль упруго-пластических деформаций значительно ниже первоначального (рис. 7, б). Такие нагружения, когда нагрузки изменяются по разным законам, называются сложными; работа стали при сложном нагружении более благоприятна, чем при простом. Обычная работа конструкции отвечает сложному нагружению, поэтому указанное обстоятельство дает дополнительные запасы прочности. Однако теория, учитывающая развитие пластических деформаций при сложных нагружениях, еще не разработана.

Рис. 7. Работа стали при сложном нагружении:

а — при однозначных нагружениях; б — при разнозначных нагружениях

Поскольку причиной образования площадки текучести является энергия, накопленная в зернах феррита от запаздывания пластических деформаций, площадка имеет ограниченную протяженность и заканчивается, как только эта энергия будет исчерпана. После этого сталь снова восстанавливает сопротивление (область самоупрочнения), но работает как типично пластическое тело с весьма малым и переменным модулем деформаций. Для строительных сталей стадия самоупрочнения начинается при удлинении около 1 — 2%. По мере увеличения деформаций полосы сдвигов все более пронизывают металл, преодолевая оставшиеся сопротивления сдвигу. В результате различных сопротивлений направления сдвигов искривляются, и скорости сдвигов в разных точках тела становятся различными, что повышает сопротивления пластическим деформациям.

По мере нарастания деформаций связь между смещающимися частями кристаллитов уменьшается, модуль пластических деформаций снова начинает уменьшаться—достигается предел прочности, определяющий наибольшую нагрузку, которую может выдержать напряженный элемент. В дальнейшем равновесие между нагрузкой и внутренними напряжениями становится невозможным, что характеризуется нисходящей частью диаграммы растяжения (рис.1). Элемент вновь теряет сопротивление; внутренних напряжений уже недостаточно для восприятия нагрузки; пластические деформации концентрируются у мест будущего разрыва, образуется шейка; центральная часть сечения перенапрягается; резко растет разность скоростей деформаций в разных точках сечения, приводящая к разрыву по вогнутой поверхности (начиная с середины), как только смежные точки сечения разойдутся на величину, отвечающую нарушению атомных связей (рис. 8).

Рис. 8. Разрыв круглого стального стержня

Таким образом, разрушение (разрыв) является следствием:

а) касательных напряжений по поверхностям скольжения, обусловливающих пластические сдвиги;

б) нормальных напряжений, получающихся в результате неодинаковых скоростей деформаций смежных точек тела и приводящих к нарушению сплошности (разрыву), как только разность этих скоростей превзойдет предел, отвечающий возможности слитной деформации элемента.

В этом процессе вследствие уменьшения площади сечения элемента нормальные средние напряжения все время повышаются; если это не отмечается на диаграмме растяжения, то только потому, что, как известно, диаграмма растяжения не учитывает изменения площади сечения образца. Таким образом, предел прочности является условным напряжением, характеризующим не разрушающее напряжение, а наибольшую возможную для образца нагрузку.

Область пластической работы стали в стадии самоупрочнения очень велика; она в 200 раз больше области упругой работы и представляет собой огромный резерв прочности стальных конструкций, способствующий тому, что стальные конструкции почти никогда не разрушаются в результате вязкого пластического разрыва. Разрушение получается обычно после перехода стали в хрупкое состояние от дефектов конструкции, препятствующих развитию пластических деформаций. Средний модуль пластических деформаций очень невелик, он составляет обычно около 1 % от модуля упругости. Это дает возможность пренебрегать им и принимать его равным нулю, т. е. и к сталям, не имеющим площадки текучести, применять теорию идеального упругопластического тела (рис.9)

Рис. 9. Диаграмма растяжения идеального упругопластического материала

Источник

Связь

между напряжением и удлинением образца

на начальном этапе испытания следует

закону Гука

,

,

Геометрически

модуль упругости представляет собой

.

.

Диаграмма

работы малоуглеродистой стали при

растяжении.

,

,

кН/см2;

Линейная

связь между напряжением и удлинением

сохраняется до величины напряжений

примерно 20 кН/см2

и со ответствует пределу

пропорциональности пц.

Несколько

выше этой точки лежит предел

упругости

уп,

соответствующий такой деформации,

которая практически полностью исчезает

после разгрузки образца. Предел упругости

ограничивает область упругой работы

материала. При дальнейшей нагрузке

образца модуль упругости стали уменьшается

(криволинейная часть диаграммы) и при

напряжении около 24 кН/см2

становится

равным нулю (начало горизонтального

участка диаграммы). Это напряжение

называется пределом

текучести

Ryn.

В дальнейшем образец продолжает

удлиняться без приложения дополнительной

нагрузки, т. е. как бы «течет».

Область

работы материала между напряжениями

уп

и

Ryn

является областью упругопластической

работы. Горизонтальный участок диаграммы

называется площадкой

текучести.

При относительном удлинении образца

около 2,5% «течение» заканчивается и

материал становится снова несущеспособным,

он как бы самоупрочняется (область

самоупрочнения).

При

дальнейшем увеличении нагрузки удлинения

продолжают нарастать, в образце

образовывается шейка (местное сужение)

и при относительном удлинении 20— 25%

происходит разрыв.

Наибольшее

условное напряжение, достигнутое в

образце (точка Run=40

кН/см2

для стали 3), называется временным

сопротивлением (пределом прочности)

стали.

Напряжение называется условным потому,

что прикладываемую к образцу силу делят

на первоначальную

площадь

образца без учета его сужения. Поэтому

и всю диаграмму иногда называют условной.

Из

диаграммы видно, что упругая область

работы стали составляет примерно 1/200

частьупруго-пластической

и здесь содержится большой резерв

прочности.

Работа стали на сжатие

Сталь

при работе на сжатие в коротких элементах

ведет себя так же, как и при растяжении.

Значение предела текучести Ryn,

модуля упругости Е и величина площадки

текучести равны аналогичным показателям

при растяжении. Однако разрушить путем

сжатия короткие образцы, изготовленные

из пластичной стали, не представляется

возможным из-за расплющивания образца.

При расчете коротких элементов, которые

не могут потерять устойчивость, расчетное

сопротивление принимается более высоким

чем, при растяжении и сжатии.

Вопрос 13. Работа стали в сложном напряженном состоянии. Учет сложного напряженного состояния при расчете стальных конструкций. Работа стали при сложном напряженном состоянии

В

случае сложного напряженного состояния

(например, при совместном действии

нормальных и касательных напряжений

при изгибе) переход в пластическое

состояние, обычно выражают через

приведенное напряжение чed,

приравнивая его пределу текучести Ryn,

найденному при простом растяжении.

Для

плоского напряженного состояния,

например в вырезанном элементе оболочки,

где нормальные напряжения х

и у

развиваются в двух взаимно перпендикулярных

направлениях (z=0):

;

;

В

случае простого изгиба, например, в

балке;

,

,

где

;

;

.

.

Из

этой формулы можно получить условие

текучести для максимально возможных

значений касательных напряжений при

чистом сдвиге, т. е. когда х=0

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Источник

Основу стали составляет феррит с включениями перлита. Зерна перлита значительно прочнее ферритовой основы. Эти две разные по прочности, упругим и пластическим показателям составляющие и определяют работу углеродистой стали под нагрузкой.

Сдвинуть одну часть монокристалла железа по другой значительно легче, чем разорвать их, поэтому пластические деформации в зернах железа протекают путем сдвига.

Образованию сдвигов в зернах феррита препятствуют более прочные зерна перлита.

Работу углеродистой стали при растяжении можно представить в следующем виде (см. рис. 2.1).

На первой стадии до предела пропорциональности σпц происходят упругие деформации (деформации пропорциональны напряжениям – упругая работа материала).

На второй стадии напряжения возрастают от σпц до σТ. Появляются сдвиги в зернах феррита. Пропорциональность между напряжениями и деформациями нарушается. Деформации начинают расти быстрее напряжений.

Рисунок 2.1 Работа стандартного образца стали при растяжении:

а – поликристалл железа; б – сталь обычной прочности; в – сталь высокой прочности

На третьей стадии напряжения равны σТ развиваются линии сдвига в зернах феррита, что приводит к развитию больших деформаций.

Образуется площадка текучести, которая у малоуглеродистой стали составляет примерно 1,5–2%.

Развитие деформации происходит в результате упругих и необратимых сдвигов зерен феррита. При снятии нагрузки упругая часть деформации стали возвращается, а неупругая остается, приводя к остаточным деформациям.

На четвертой стадии напряжения возрастают от σТ до σв.

Развитие деформаций затрудняется более прочными и жесткими зернами перлита. Для образования совместного сдвига зерен феррита и перлита зерна феррита должны обтекать зерна перлита, что и приводит к повышению напряжений. Эту стадию называют стадией самоупрочнения. Материал в ней работает, как упругопластический.

На пятой стадии происходит снижение напряжений σв за счет образования шейки (местного уменьшения поперечного сечения образца в слабом месте). Сечение в шейке интенсивно уменьшается, что приводит в итоге к разрыву образца.

Протяженная площадка текучести существует при содержании углерода 0,1–0,3%. При меньшем содержании углерода зерен перлита недостаточно для сдерживания сдвигов по зернам феррита (см. рис. 2.1). При большем содержании углерода зерен перлита много так, что они полностью блокируют зерна феррита и не дают возможности развиваться по ним сдвигам. С целью ограничения деформаций у сталей при отсутствии площадки текучести введен условный предел текучести, который устанавливается по относительному удлинению ε = 0,2%.

2.1 Расчет элементов на центральное растяжение.

Полностью на растяжение работают крайне мало конструкций, чаще растянутой является не вся конструкция, а ее отдельные элементы. Растянутые элементы делятся на центрально-растянутые и внецентренно растянутые. Центрально-растянутыми считаются элементы, растягивающая сила на которые действует по центру тяжести сечения (элементы ферм, затяжки арок, стенки резервуаров, подвески).

Рассмотрим работу центрально-растянутого элемента на примере стальной полосы. При расчете полагается, что при центральном растяжении полосы в ее сечении возникают равномерные растягивающие напряжения σ. Однако наличие отверстий или вырезов в полосе уменьшает площадь поперечного сечения и вместе с тем приводит к тому, что вблизи отверстий (вырезов) возникает концентрация напряжений (увеличение напряжений по сравнению со средней величиной σ). Концентрация напряжений может приводить к разрушению. Отверстия (вырезы) должны выполняться без острых углов, с плавными обводами, так как это способствует уменьшению концентрации напряжений.

Рисунок 2.2

Разрушение центрально-растянутых элементов происходит по сечению с наименьшей площадью — An. В случае если ослабления (отверстия, вырезы) отсутствуют, площадь нетто An равна площади брутто А.

Расчет прочности центрально-растянутого стального элемента ведется по формуле

где N — наибольшее растягивающее усилие, действующее на элемент;

An — площадь сечения нетто, Ап = А — Аосл;

Ry — расчетное сопротивление стали, взятое по пределу текучести;

ус — коэффициент условия работы.

уп — коэффициент ответственности по назначению здания.

Длинные растянутые элементы могут изменять свою первоначальную форму (изгибаться) в результате чрезмерной гибкости и это может затруднять их дальнейшее применение. Поэтому гибкость растянутых элементов ограничивается нормами и зависит от назначения элементов и характера действующих нагрузок (статических или динамических).

Проверку гибкости выполняют по формуле:

где lef — расчетная длина элемента; i — радиус инерции сечения;

[λ] — предельная гибкость (табл. 20* [1]).

При расчете центрально-растянутых элементов обычно возникают следующие типы задач: подбор сечения растянутого элемента (тип 1) и проверка прочности принятого или имеющегося элемента (тип 2).

2.2 Расчет элементов на центральное сжатие.

По характеру работы различают центрально-сжатые и внецентренно сжатые элементы. Центрально-сжатыми называются элементы, нагрузка на которые действует по центру тяжести сечения (в колоннах с симметричным сечением центр тяжести сечения принимается совпадающим с геометрическим центром. На внецентренно сжатые колонны сила действует не по центру тяжести, а с эксцентриситетом e или, что равнозначно, одновременно приложены продольная сила N и изгибающий момент М, полагая, что

e = М/N. Расчет прочности центрально-сжатых элементов ведется из предпосылки, что нормальные напряжения σ в их поперечном сечении распределяются равномерно.

Центральное сжатие отличается от центрального растяжения направлением усилий. Поэтому центральное растяжение можно рассматривать как частный случай центрального сжатия, при котором не возникает продольного изгиба. Структура расчетных формул прочности и гибкости центрально-сжатых и центрально-растянутых элементов одинакова.

Расчет прочности центрально-сжатого элемента ведется по формуле:

Если поставить цель довести колонну (далее будем иметь в виду центрально-сжатую, если не оговорено особо) до разрушения, то в подавляющем большинстве случаев это произойдет от потери общей устойчивости вследствие появления продольного изгиба, или, иначе говоря, выпучивания стойки. Изгиб стержня может произойти и от силы, приложенной перпендикулярно к его оси, но тогда изгиб называют поперечным, а не продольным.

При продольном или поперечном изгибе разрушение элемента происходит оттого, что напряжения в его крайних волокнах достигают предельных величин и материал разрушается.

Рисунок 2.3 Изгиб стержня: а) продольный изгиб; б) поперечный изгиб

В большинстве случаев при работе сжатых элементов конструкций возникает явление продольного изгиба, при котором несущая способность элемента уменьшается. В расчетных формулах это учитывается введением коэффициента продольного изгиба φ, имеющего значения меньше 1,0. Поэтому расчетная формула для расчета центрально-сжатых элементов конструкций на устойчивость принимает вид:

Величины коэффициента продольного изгиба φ приводятся в табл. 72 [1]). Основным параметром, от которого зависит φ, является гибкость стержня λ:

λ = l0 / i

где l0 — расчетная длина стержня, которая, в свою очередь, определяется по формуле:

l0 = ???? · l

где l — геометрическая длина стержня;

???? — коэффициент, зависящий от способов закрепления концов стержня

Схемы изгиба стержней при различных способах закрепления

Так как размеры сечения часто не одинаковы относительно осей изгиба, могут различаться и радиусы инерции относительно этих осей, следовательно, могут различаться гибкости (Хх ,Ху).

Продольный изгиб центрально-сжатого элемента будет происходить относительно оси, по отношению к которой гибкость больше.

Если сжатая конструкция в расчетном сечении имеет ослабления (отверстия, врезки или состоит из нескольких ветвей), то необходимо проводить расчет прочности и устойчивости.

Если в сплошной колонне ослаблений нет, напряжения получаются больше в расчетах устойчивости и в этом случае ограничиваются только расчетом устойчивости. В некоторых конструкциях устойчивость элемента в целом обеспечивается, но теряется устойчивость отдельных его участков, и в этом случае необходимо проводить расчет на местную устойчивость.

Литература[1; 2;3;4;5] (смотри список к модулю I).

ТЕМА 3. Расчет изгибаемых и внецентренно сжатых элементов

План:

1. Расчет элементов металлических конструкций на изгиб.

2. Расчет внецентренно сжатых элементов.

1. Расчет элементов на изгиб.

При изгибе нагрузка действует в поперечном направлении относительно оси стержня. Балкой называется горизонтально расположенный стержень, работающий на изгиб. Нагрузки могут быть распределенными или сосредоточенными. В строительной практике наиболее распространены равномерно распределенные нагрузки.

Балки работают на изгиб, который может быть прямым (простым) и сложным. Рассмотрим простейший случай прямого изгиба балки, когда внешние силы действуют в одной (вертикальной) плоскости и перпендикулярно к оси балки.

Если не принимаются специальные меры, т.е. балка свободно опирается на опоры, то одна опора считается шарнирно-неподвижной, а другая — шарнирно-подвижной.

Прямой изгиб характеризуется:

а) с геометрической точки зрения искривлением оси балки, удлинением растянутых (нижних) и укорочением сжатых (верхних) волокон. При этом нейтральная ось (слой) при искривлении свою длину не изменяет;

Рисунок 3.1 Изгиб

б) с точки зрения статики в любом сечении по длине балки возникают изгибающие моменты Mmax и поперечные силы Qmax. Qmax определяются по правилам строительной механики, в зависимости от расчетной схемы балки и характера нагрузки (сосредоточенные, распределенные, моментные или их сочетания), путем построения эпюр. Наибольшие значения Mmax и Qmax при равномерно распределенной нагрузке определяется по формулам:

Рисунок 3.2 Расчетная схема балки на изгиб

в) с точки зрения напряженного состояния поперечный изгиб характеризуется наличием нормальных, т.е. перпендикулярных к вертикальной плоскости сечения, напряжений σ и касательных напряжений τ, лежащих в плоскости сечения.

Рисунок 3.3 Нормальные и касательные напряжения

Нормальные напряжения изменяются по линейному закону по высоте сечения, достигая наибольших растягивающих (максимальных) значений в крайних нижних волокнах (слоях) и наибольших сжимающих значений в крайних верхних волокнах. По абсолютному значению они равны.

Касательные напряжения (достигают наибольшего значения на уровне нейтрального слоя (оси х-х) и распределяются по криво-линейному закону (параболе).

Нормальные напряжения достигают наибольших значений в середине балки, уменьшаясь влево и вправо от нее, и равны нулю на опоре.

Касательные напряжения наоборот, наибольших значений достигают на опорах и равны нулю в середине длины балки.

Нормальные напряжения σх напрямую зависят от изгибающих моментов Mx, а касательные τх — от поперечной силы Qx. Для однородных и упругих материалов они могут быть найдены по формулам сопротивления материалов:

— нормальные напряжения в любом сечении балки σх = Mx / Wx

где Mx — изгибаемый момент в рассматриваемом сечении балки;

Wx — момент сопротивления относительно оси, определяемый по формулам сопротивления материалов, для профилей стального проката определяется по сортаменту;

— касательные напряжения в любом сечении балки τх = Qx·Sx / Ix·b

где Qx — поперечная сила в рассматриваемом сечении;

Sx — статический момент сечения, определяется по формулам или таблицам;

Ix — момент инерции сечения, определяется по формулам или таблицам;

b — ширина сечения балки.

Учитывая закон изменения изгибающих моментов и нормальных напряжений, можно установить рациональное (экономичное) очертание балки. Так, при равномерно распределенной нагрузке наиболее рациональной будет балка переменного по длине сечения, которая повторяет очертания эпюры М, т.е. параболу. Учитывая характер изменения по высоте сечения балки нормальных напряжений, можно сделать вывод, что если большая часть материала сосредоточена в крайних зонах сечения — верхней и нижней, а минимум материала — в средней зоне, то сечение получается наиболее рациональным; этому больше всего соответствует двутавровое сечение.

Из вышесказанного следует, что расчет простых балок состоит из проверки следующих двух условий:

1) нормальные напряжения σx в крайних слоях (волокнах) — нижнем и верхнем – не должны превышать расчетных сопротивлений материала на растяжение и сжатие:

σmin ≤ Rрастяжения; σmax ≤ Rсжатия.

2) касательные напряжения σх, которые достигают наибольших значений на уровне нейтрального слоя, не должны превышать расчетных сопротивлений материала сдвигу: τmax ≤ Rсдвига

Для прямоугольных сечений при равномерно распределенной нагрузке касательные напряжения невелики из-за значительной ширины балки. Для балок двутаврового сечения, особенно при действии на них сосредоточенных нагрузок, такой расчет необходим.

Литература[1; 2;3;4;5] (смотри список к модулю I).

Дата добавления: 2015-09-12; просмотров: 129 | Нарушение авторских прав

Форма контроля | Распределение академических часов по видам занятий | Имараттың және ғимарат жауапкершілігінің есебі. | Жүк және әсерлер | Размещение болтов в соединении. | ТЕМА 6. Балочные конструкции | Расчет прокатной балки | Расчет разрезных составных балок. | Компоновка сечения балки. | ТЕМА 7. Центрально-сжатые колонны. |

lektsii.net — Лекции.Нет — 2014-2020 год. (0.033 сек.)

Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав

Источник