Работа разрушения при растяжении

ОКСТУ 2509

Дата введения 1979-07-01

Постановлением Государственного комитета стандартов Совета Министров СССР от 24 марта 1978 г. N 788 срок введения установлен c 01.07.79

Проверен в 1983 г. Постановлением Госстандарта от 31.10.83 N 5245 срок действия продлен до 01.07.89**

________________

** Ограничение срока действия снято по протоколу N 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 5/6, 1993 год). — Примечание изготовителя базы данных.

* ПЕРЕИЗДАНИЕ февраль 1984 г. с Изменением N 1, утвержденным в ноябре 1983 г. (ИУС 2-1984 г.).

Настоящий стандарт распространяется на резину и устанавливает метод определения работы разрушения при растяжении.

Сущность метода заключается в растяжении образцов в форме лопаток или колец с постоянной скоростью до разрыва и измерении сил при различных удлинениях или записи диаграммы растяжения.

1. МЕТОД ОТБОРА ОБРАЗЦОВ

1.1. Образцы для испытания должны иметь форму двусторонней лопатки или кольца.

1.2. Размеры образцов лопаток и их заготовка должны соответствовать требованиям ГОСТ 270-75, разд.1, типы образцов I или II.

1.3. Размеры образцов кольцевой формы и их заготовка должны соответствовать требованиям ГОСТ 270-75, разд.1.

1.4. Количество испытуемых образцов каждого типа должно быть не менее пяти.

2. АППАРАТУРА

2.1. Разрывная машина для испытания должна удовлетворять требованиям ГОСТ 7762-74 и ГОСТ 270-75, разд.2.

2.2. Толщиномер по ГОСТ 11358-74 с нормированным усилием, ценой деления шкалы 0,01 мм и диаметром измерительной площадки не более 16 мм.

Допускается применять другие типы толщиномеров, отвечающие указанным требованиям.

2.3. Планиметр полярный типа ПП-М.

Допускается применять другие типы планиметров, предназначенных для определения площадей плоских фигур, погрешность измерения которых не превышает допускаемую.

2.2, 2.3. (Измененная редакция, Изм. N 1).

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Подготовка образцов лопаток и колец к испытанию — по ГОСТ 270-75, разд.3.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. Испытания проводят при температуре (23±2) °С и скорости движения активного захвата машины (500±50) мм/мин.

4.2. Образец в форме лопатки закрепляют в захватах машины по установочным меткам согласно ГОСТ 270-75, разд.4.

4.3. Устанавливают стрелку силоизмерителя в нулевое положение, приводят в действие механизм растяжения и фиксируют силу через каждые 100% удлинения. В момент разрыва образца фиксируют значение силы и расстояние между метками для измерения удлинения. При разрыве образца за пределами узкой части результаты испытания не учитывают.

4.1-4.3. (Измененная редакция, Изм. N 1).

4.4. Испытания образцов колец проводят на машине, снабженной устройством для записи диаграммы растяжения.

4.5. Образец надевают на два сближенных ролика.

4.6. Устанавливают стрелку силоизмерителя в нулевое положение, устанавливают масштаб записи диаграммы и приводят в действие механизм растяжения. В ходе растяжения самопишущее устройство машины вычерчивает непрерывную кривую «сила-удлинение». Диапазон силоизмерителя машины и масштаб записи удлинений выбирают так, чтобы площади диаграмм растяжения были не менее 50 см.

Пример диаграммы растяжения приведен на чертеже.

4.7. Допускается проводить испытания образцов лопаток с записью диаграммы растяжения на машинах с экстензометрами, обеспечивающими контроль за метками для измерения удлинения образца.

Испытания проводят по пп.4.2; 4.6.

4.8. Площадь диаграммы измеряют планиметром с допускаемой погрешностью ±0,5% от измеряемого значения.

4.7; 4.8. (Измененная редакция, Изм. N 1).

4.9. Допускается определять работу разрушения на предварительно деформированных образцах, в том числе после их испытания на усталость. В этом случае вновь измеряют толщину деформированных образцов и наносят метки для измерения удлинения.

Результаты испытаний недеформированных и предварительно деформированных образцов несопоставимы.

При испытании деформированных образцов в протоколе испытания делается соответствующая запись.

(Введен дополнительно, Изм. N 1).

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Работу разрушения, выражаемую удельной работой разрушения () в Дж/м (кгс·см/см) образцов лопаток, вычисляют по формуле

,

где — сечение образца до испытания м (см), вычисленное по формуле

,

где — средняя толщина образца до испытания, м (см);

— ширина образца, до испытания, м (см);

— сила при относительном удлинении 100%, H (кгс);

— относительное удлинение, равное 100%;

— количество измерений силы;

— сила при одном из удлинений, кратном 100%, Н (кгс);

— относительное удлинение, кратное 100%;

— сила, предшествующая разрывной, Н (кгс);

— сила, вызывающая разрыв образца, Н (кгс);

— относительное удлинение при разрыве, вычисленное по ГОСТ 270-75, разд.5;

— относительное удлинение, соответствующее силе .

Примечание. Значения относительных удлинений подставляются в формулу в безразмерном виде.

Пример расчета удельной работы разрушения приведен в справочном прилож

ении.

5.2. Удельную работу разрушения () в Дж/м (кгс·см/см) образцов колец и лопаток, испытанных по п.4.7, вычисляют по формуле

,

где — площадь диаграммы , м (см);

— объем кольца или лопаток, м (см).

Объем кольца вычисляют по формуле

,

где — наружный диаметр кольца, м (см);

— внутренний диаметр кольца, м (см);

— средняя толщина кольца до испытания, м (см).

Объем лопатки вычисляют по формуле

,

где — сечение образца до испытания, м (см);

— расстояние между метками образца испытания, м (см);

— масштаб 1 м (1 см) на оси силы, Н (кгс);

— масштаб 1 м (1 см) на оси удлинения, м (см).

5.3. За результат испытаний принимают среднее арифметическое показателей всех испытуемых образцов. Если результаты испытаний отклоняются от среднего значения удельной работы разрушения более чем на 10%, то их не учитывают и среднее арифметическое вычисляют из оставшихся образцов, число которых должно быть не менее трех.

Если после обработки результатов осталось менее трех образцов, испытание следует повторить.

5.1-5.3. (Измененная редакция, Изм. N 1).

5.4. Результаты испытаний на образцах различного типа не сопоставимы.

5.5. В протоколе испытания записывают результаты, округленные до целых значений.

5.6. Результаты испытаний записывают в протокол, содержащий следующие данные:

обозначение резины и условия вулканизации;

тип машины;

тип образца;

толщину, ширину и сечение образца;

силу при различных удлинениях (100, 200, 300, 400% и т.д.);

силу и удлинение в момент разрыва;

площадь диаграммы «сила-удлинение» для образцов колец;

удельную работу разрушения для каждого образца;

среднее арифметическое результатов удельной работы разрушения;

дату проведения испытания.

ПРИЛОЖЕНИЕ (справочное). Пример расчета удельной работы разрушения для образцов лопаток

ПРИЛОЖЕНИЕ

Справочное

1. Показатели образца

, кгс =0,5 1,7 2,4 3,8 5,8 7,7 8,7

, %=100 200 300 400 500 600 640

0,102 см; 0,320 см; 0,0326 см.

2. Подставляют значения величин в формулу

В системе СИ удельная работа разрушения будет равна 642·10 Дж/м или 64,2 МДж/м, так как 1 кгс =9,81 Н; 1 кгс·м =9,81 Н·м =9,81 Дж, 1 кгс·см/м =0,981·10 Дж/м.

(Измененная редакция, Изм. N 1).

Электронный текст документа

подготовлен ЗАО «Кодекс» и сверен по:

официальное издание

М.: Издательство стандартов, 1984

Источник

Лабораторная работа № 1

Цель работы – изучить поведение малоуглеродистой стали при растяжении и определить ее механические характеристики.

Основные сведения

Испытания на растяжение являются основным и наиболее распространенным методом лабораторного исследования и контроля механических свойств материалов.

Эти испытания проводятся и на производстве для установления марки поставленной заводом стали или для разрешения конфликтов при расследовании аварий.

В таких случаях, кроме металлографических исследований, определяются главные механические характеристики на образцах, взятых из зоны разрушения конструкции. Образцы изготавливаются по ГОСТ 1497-84 и могут иметь различные размеры и форму (рис. 1.1).

Рис. 1.1. Образцы для испытания на растяжение

Между расчетной длиной образца lо и размерами поперечного сечения Ао (или dо для круглых образцов) выдерживается определенное соотношение:

В испытательных машинах усилие создается либо вручную — механическим приводом, либо гидравлическим приводом, что присуще машинам с большей мощностью.

В данной работе используется универсальная испытательная машина УММ-20 с гидравлическим приводом и максимальным усилием 200 кН, либо учебная универсальная испытательная машина МИ-40КУ (усилие до 40 кН).

Порядок выполнения и обработка результатов

Образец, устанавливаемый в захватах машины, после включения насоса, создающего давление в рабочем цилиндре, будет испытывать деформацию растяжения. В измерительном блоке машины есть шкала с рабочей стрелкой, по которой мы наблюдаем рост передаваемого усилия F.

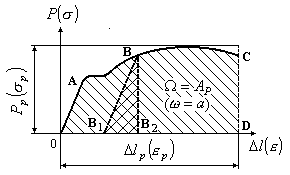

Зависимость удлинения рабочей части образца от действия растягивающей силы во время испытания отображается на миллиметровке диаграммного аппарата в осях F-Δl (рис. 1.2).

В начале нагружения деформации линейно зависят от сил, потому участок I диаграммы называют участком пропорциональности. После точки В начинается так называемый участок текучести II.

На этой стадии стрелка силоизмерителя как бы спотыкается, приостанавливается, от точки В на диаграмме вычерчивается либо прямая, параллельная горизонтальной оси, либо слегка извилистая линия — деформации растут без увеличения нагрузки. Происходит перестройка структуры материала, устраняются нерегулярности в атомных решетках.

Далее самописец рисует участок самоупрочнения III. При дальнейшем увеличении нагрузки в образце происходят необратимые, большие деформации, в основном концентрирующиеся в зоне с макронарушениями в структуре – там образуется местное сужение — «шейка».

На участке IV фиксируется максимальная нагрузка, затем идет снижение усилия, ибо в зоне «шейки» сечение резко уменьшается, образец разрывается.

При нагружении на участке I в образце возникают только упругие деформации, при дальнейшем нагружении появляются и пластические — остаточные деформации.

Если в стадии самоупрочнения начать разгружать образец (например, от т. С), то самописец будет вычерчивать прямую СО1. На диаграмме фиксируются как упругие деформации Δlу (О1О2), так и остаточные Δlост (ОО1). Теперь образец будет обладать иными характеристиками.

Так, при новом нагружении этого образца будет вычерчиваться диаграмма О1CDЕ, и практически это будет уже другой материал. Эту операцию, называемую наклеп, широко используют, например, в арматурных цехах для улучшения свойств проволоки или арматурных стержней.

Диаграмма растяжения (рис. 1.2) характеризует поведение конкретного образца, но отнюдь не обобщенные свойства материала. Для получения характеристик материала строится условная диаграмма напряжений, на которой откладываются относительные величины – напряжения σ=F/A0 и относительные деформации ε=Δl/l0 (рис. 1.3), где А0, l0 – начальные параметры образца.

Рис. 1.2. Диаграмма растяжения образца из малоуглеродистой стали

Рис. 1.3. Условная диаграмма напряжений при растяжении

Условная диаграмма напряжений при растяжении позволяет определить следующие характеристики материала (рис. 1.3):

σпц – предел пропорциональности – напряжение, превышение которого приводит к отклонению от закона Гука. После наклепа σпц может быть увеличен на 50-80%;

σу – предел упругости – напряжение, при котором остаточное удлинение достигает 0,05%. Напряжение σу очень близко к σпц и обнаруживается при более тонких испытаниях. В данной работе σу не устанавливается;

σт – предел текучести – напряжение, при котором происходит рост деформаций при постоянной нагрузке.

Иногда явной площадки текучести на диаграмме не наблюдается, тогда определяется условный предел текучести, при котором остаточные деформации составляют ≈0,2% (рис. 1.4);

Рис. 1.4. Определение предела упругости и условного предела текучести

σпч (σв) – предел прочности (временное сопротивление) – напряжение, соответствующее максимальной нагрузке;

σр – напряжение разрыва. Определяется условное σур и истинное σир=Fр/Аш, где Аш – площадь сечения «шейки» в месте разрыва.

Определяются также характеристики пластичности – относительное остаточное удлинение

δ = (l1 – l0)∙100% / l0,

где l1 – расчетная длина образца после разрыва,

и относительное остаточное сужение

ψ = (А0 — Аш)∙100% / А0.

По диаграмме напряжений можно приближенно определить модуль упругости I рода

E=σпц/ε=tgα,

причем после операции наклепа σпц возрастает на 20-30%.

Работа, затраченная на разрушение образца W, графически изображается на рис. 1.2 площадью диаграммы OABDEO3. Приближенно эту площадь определяют по формуле:

W = 0,8∙Fmax∙Δlmax.

Удельная работа, затраченная на разрушение образца, говорит о мере сопротивляемости материала разрушению w = W/V, где V = A0∙l0 – объем рабочей части образца.

По полученным прочностным и деформационным характеристикам и справочным таблицам делается вывод по испытуемому материалу о соответствующей марке стали

Контрольные вопросы

- Изобразите диаграмму растяжения образца из малоуглеродистой стали (Ст.3). Покажите полные, упругие и остаточные абсолютные деформации при нагружении силой, большей, чем Fт.

- На каком участке образца происходят основные деформации удлинения? Как это наблюдается на образце? Какие нагрузки фиксируются в этот момент?

- Объясните, почему после образования шейки дальнейшее растяжение происходит при все уменьшающейся нагрузке?

- Перечислите механические характеристики, определяемые в результате испытаний материала на растяжение. Укажите характеристики прочности и пластичности.

- Дайте определение предела пропорциональности.

- Дайте определение предела упругости.

- Дайте определение предела текучести.

- Дайте определение предела прочности.

- Как определить предел текучести при отсутствии площадки текучести? Покажите, как это сделать, по конкретной диаграмме.

- Какие деформации называются упругими, какие остаточными? Укажите их на полученной в лабораторной работе диаграмме растяжения стали.

- Как определяется остаточная деформация после разрушения образца?

- Выделите на диаграмме растяжения образца из мягкой стали упругую часть его полного удлинения для момента действия максимальной силы.

- Какое явление называется наклепом? До какого предела можно довести предел пропорциональности материалов с помощью наклепа?

- Как определяется работа, затраченная на разрушение образца? О каком свойстве материала можно судить по удельной работе, затраченной на разрушение образца?

- Как определить марку стали и допускаемые напряжения для нее после проведения лабораторных испытаний?

- Чем отличается диаграмма истинных напряжений при растяжении от условной диаграммы?

- Можно ли определить модуль упругости материала по диаграмме напряжений?

- Как определить работу, затрачиваемую на деформации текучести лабораторного образца?

Испытание материалов на сжатие >

Краткая теория >

Примеры решения задач >

Источник

В

предыдущем разделе было показано, что

работа внешней силы

![]() при растяжении стержня в пределах

при растяжении стержня в пределах

упругой деформации равна площади

диаграммы растяжения в этих же пределах.

Очевидно, что полная работа внешней

силы![]() ,

,

затраченная на разрыв образца, может

измеряться площадью диаграммы растяжения

(Рис.3.16).

Рис.3.16

Площадь

диаграммы растяжения определяется по

формуле:

![]() ,

,

(3.23)

где

![]() площадь прямоугольника

площадь прямоугольника

(Рис.3.16);![]() коэффициент

коэффициент

заполнения диаграммы.

Работу,

затрачиваемую на деформацию образца,

можно разделить на две части: работу,

затраченную на упругие деформации, и

работу, которая идет на пластические

деформации. Первая является обратимой,

за счет нее в образце накапливается

потенциальная энергия. Работа,

затрачиваемая на остаточные деформации,

является необратимой.

Чтобы

определить потенциальную энергию,

накапливаемую в образце на какой-либо

стадии растяжения (Рис.3.16), необходимо

из соответствующей точки В провести

линию

![]() ,

,

параллельную прямой ОА и вертикальную

линию![]() .

.

Площадь треугольника![]()

численно равна потенциальной

энергии, остальная площадь диаграммы,

взятая от начала координат до линии![]() ,

,

равна необратимой части работы.

Отнесем

полную работу внешних сил к первоначальному

объему образца. Получим так называемую

удельную работу![]() (Рис.3.16). Удельная работа, затраченная

(Рис.3.16). Удельная работа, затраченная

на разрушение образца, будет численно

равна площади диаграммы растяжения в

осях![]() (условной диаграммы напряжений):

(условной диаграммы напряжений):

![]() .

.

(3.24)

Как

следует из выражения (3.24), удельная

работа, затрачиваемая на разрыв, зависит

от предела прочности материала,

наибольшего относительного удлинения

образца и формы условной диаграммы

напряжений.

3.11. Допускаемые напряжения. Условия прочности и жесткости при осевом растяжении и сжатии

Анализируя

условную диаграмму напряжений (Рис.3.6),

можно сделать вывод, что опасными для

образца являются следующие напряжения:

предел текучести

![]() ,

,

так как по достижении предела текучести

в образце возникают большиенеобратимые

деформации

в виде остаточного удлинения

![]() ,

,

и предел прочности![]() ,

,

так как при достижении предела прочности

в образце начинаются процессыразрушения

с образованием шейки. Обозначим опасные

напряжения буквой

![]() и найдем допускаемые напряжения

и найдем допускаемые напряжения![]() ,

,

разделив опасные напряжения на коэффициент

запаса прочности![]() :

:

![]() .

.

(3.25)

Коэффициент

запаса

![]() является нормативной величиной и

является нормативной величиной и

устанавливается нормами проектирования.

Выбор величины коэффициента запаса

прочности зависит от состояния материала

(хрупкое или пластичное), характера

приложения нагрузки (статическая,

динамическая или повторно-переменная),

от неоднородности материала, неточности

задания величин внешних нагрузок,

неточности принятых методов расчета

.

Величина

коэффициента запаса прочности зависит

от того, какое напряженипе считать

опасным. Для пластичных материалов

опасным напряжением следует считать

предел текучести

![]() ,

,

а![]() .

.

На основании длительной практики

конструирования, расчета и эксплуатации

машин и сооружений, величина запаса

прочности![]() для стали при статической нагрузке

для стали при статической нагрузке

принимается равной 1,41,6.

Чем более однороден метал, чем лучше

изучены его свойства, полнее учтены

нагрузки, точнее метод расчета, тем

меньшим принимается величина коэффициента

запаса прочности.

Для

хрупких матералов при статических

нагрузках опасным напряжением является

предел прочности

![]() ,

,

а![]() .

.

В этом случае величина коэффициента

запаса прочности принимается равной![]() .

.

Допускаемое

напряжение, определяемое по формуле

(3.25) называется основным

допускаемым напряжением.

Допускаемые напряжения устанавливаются

государственными нормирующими органами

и публикуются в технических условиях

и нормах проектирования, которые имеют

силу закона и обязательны для всех

инженерно-технических работников.

Имея

величину основного допускаемого

напряжения для данного материала

![]() ,

,

запишем условие прочности по нормальным

напряжениям в общем виде:

![]() .

.

(3.26)

При осевом растяжении

и сжатии условие прочности принимает

вид:

![]() .

.

(3.27)

Это условие решает

три задачи:

Задача

проверочного расчета.Задача

определения допускаемой величины для

внешней нагрузки.Задача

проектировочного расчета.

Задача

проверочного

расчета

предполагает, что нагрузка и геометрические

параметры конструкции известны.

Вычисляются напряжения в конструкции

и максимальные из них сравниваются с

допускаемыми. Максимальные нормальные

напряжения в конструкции не

должны превышать допускаемых напряжений.

Вторая

задача

предполагает, что геометрические

параметры конструкции известны, известна

также величина допускаемого напряжения.

Требуется найти величину допускаемых

нагрузок, которые не привели бы к потере

конструкцией прочности.

Третья

задача

определяет допускаемые размеры поперечных

сечений элементов конструкции при

известной их форме, нагрузке и допускаемом

напряжении.

Условие,

ограничивающее величину деформаций,

называется условием жесткости при

осевом растяжении и сжатии:

![]() .

.

(3.28)

Условие

жесткости (3.28) носит не основной, а

вспомогательный характер. Если при

решении задачи выполняется условие

прочности (3.15), то проверяют выполнение

условия жесткости. При невыполении

условия жесткости, размеры поперечного

сечения элемента конструкции рассчитывают

следующим образом:

![]() (3.29)

(3.29)

Рассмотрим

несколько примеров использования

условия прочности (3.27) и условия жесткости

(3.28) при расчете стержней при осевом

растяжении и сжатии.

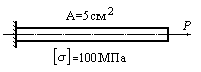

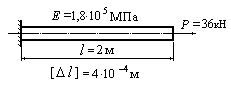

Пример

3.4. Определить

величину внешней силы, приложенной к

стержню, изображенному на рис. 3.17.

Рис.3.17

Решение:

1.

Выразим усилие в стержне через силу

![]() :

:![]() .

.

2.

Определяем величину допускаемой внешней

силы

![]() из условия прочности

из условия прочности

![]() 50кН.

50кН.

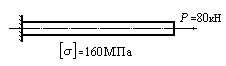

Пример

3.5.

Найти площадь поперечного сечения

стержня, изображенного на рис 3.18.

Рис.3.18

Решение:

1.

Выразим усилие в стержне через величину

внешней силы

![]() :

:![]() 80кН.

80кН.

2.

Определяем площадь поперечного сечения

![]() :

:

![]() 5см2.

5см2.

Пример

3.6.

Определить площадь поперечного сечения

для приведенного на рис.3.19 стержня из

условия жесткости.

Рис.3.19

Решение:

Выразим

усилие в стержне через внешнюю силу

:

: 20кН.

20кН.Найдем

площадь поперечного сечения

![]() м2

м2

=

10 см2.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Источник