Проверка пружин на растяжение

Технические требования, правила приемки и методы контроля установлены ГОСТ 16118-70.

Последовательность контрольных операций можно рассмотреть на примере наиболее распространенных.

Внешний осмотр. На поверхности пружин не допускается риски, царапины, следы ржавчины, отслаивание покрытий пользуются специальными реагентами.

Внешний осмотр производят также после термообработки. Для лучшего выявления закалочных рисок, трещин в наиболее ответственных пружинах производят магнитно-порошковую дефектоскопию.

Проверка размеров. Стандарт устанавливает три группы точности пружин:

- первая группа –пружины с допускаемыми отклонениями на контролируемые силы или деформации ± 5% ;

- вторая группа – пружины с допускаемыми отклонениями ± 10% ;

- третья группа – пружины с допускаемыми отклонениями ± 20% ;

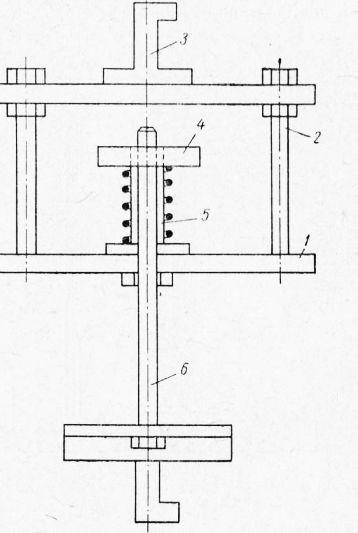

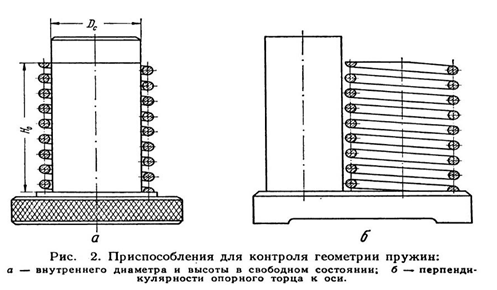

В соответствие с группами точности установлены допускаемые отклонения на геометрические параметры: Наружный D (или внутренний D1) диаметр, полное число витков n1, высоту пружины в свободном состоянии H и предельно сжатом H3 состояниях, перпендикулярность торцевых плоскостей к образующей пружины и неравномерность шага в свободном состоянии.

Контроль наружного диаметра пружины можно производить универсальными средствами измерения. В этом случае наружный диаметр замеряется не менее чем в трех местах пружины во взаимно перпендикулярных направлениях.

При контроле калибрами длина рабочей части калибра должна быть не менее утроенного шага пружины.

Наружный диаметр пружины в предельно сжатом состоянии проверяют с помощью контрольной гильзы. Помещенная внутрь гильзы пружина сжимается до полного сжатия, до соприкосновения витков, при этом гильза должна свободно перемещаться вдоль пружины. При контроле внутреннего диаметра контрольный стержень должен свободно проходить через полость ненагруженной пружины (рис. 2, а). По контрольным рискам, нанесенным на стержне, производится выбраковка пружин по высоте Hв свободном состоянии.

Размеры калибров, контрольных гильз и контрольных стрежней должны иметь точность не ниже 5-го класса по ОСТ 1219. В ОСТ 1219 подробно расписаны способы применения калибров и возможные допуска на их отклонение.

Определение числа витков производится путем отсчета целых витков и добавления к ним избыточной доли витка, составляющего часть окружности.

Контроль высоты пружины, сжатой до соприкосновения витков, производится как самостоятельная операция или одновременно с изменением силовых характеристик. За высоту H3 принимается расстояние между опорными плоскостями устройства, сжимающего пружину.

Значения предельных отклонений наружного и внутреннего диаметров, числа витков, высоты пружины и других геометрических параметров приведены в ГОСТ 16118-70.

Проверка перпендикулярности опорной плоскости пружины к ее геометрической оси производится «на просвет» с помощью угольника или вспомогательного цилиндра, ось которого перпендикулярна опорной плоскости (рис. 2, б).

Испытания в статике. Для проверки соответствия характеристики пружины требованиям чертежа к ней прикладывают эталонные нагрузки, измеряя при этом ее длину или деформацию. Такие испытания производят путем постепенного нагружения или разгружения пружины (в зависимости от предъявляемых к ней требований).

Статические испытания производят на универсальных машинах, оборудованных гидравлическим или пневматическим приводом нагружения, а также силоизмерительными узлами и устройствами для измерения деформаций.

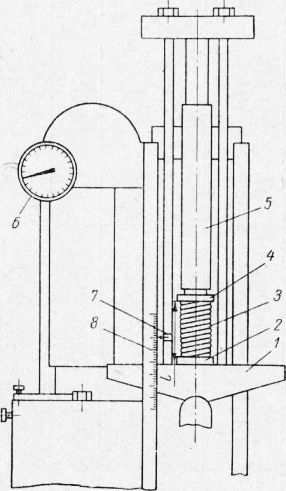

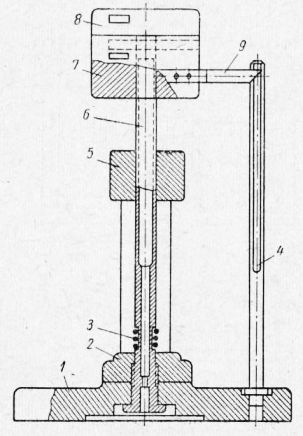

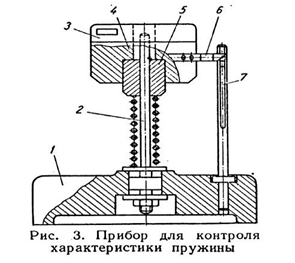

В условиях серийного производства мелких пружин целесообразно применять специальные приборы, одна из конструкций которых представлена на (рис. 3).

Испытуемая пружина одевается на оправку 2, закрепленную на основании 1. На ту же оправку последовательно насаживаются два груза 3 и 4, причем в груз 4 запрессована направляющая втулка 5. К грузу 4 прикреплен указатель 6, с помощью которого можно отсчитывать показания по шкале (или отдельным рискам) на стойке 7.

В настоящее время созданы универсальные испытательные машины, такие как ИР5040-10П и ИР5047-10П позволяющие определять приложенное усилие и соответствующую деформацию. Эти машины работают на автоматическом режиме нагружения. Их пределы измерения соответственно 0,1-1000 кГ.

В условиях массового производства применяются контрольно-сортировочные автоматы.

К числу статических методов испытания можно отнести и заневоливание. Большая величина остаточной деформации после заневоливания недопустима, какими бы причинами она ни объяснялась: плохой термообработкой, трещинами или другими.

Эффекта, аналогичного заневоливанию, можно добиться так называемой отбивкой — много кратным ударным нагружением на специальных стендах (регламентируется ГОСТ 16118-70), при котором в пружине возникают напряжения, превосходящие предел упругости.

Осадка пружин при этом стабилизируется приблизительно после первых 2000 циклов, а продолжительность испытания сокращается до 2-3 мин.

Динамические испытания. Целью динамических испытаний является определение соответствия качества пружин условиям их эксплуатации при переменных нагрузках.

Если пружины предназначены для работы в условиях ударных нагружений, их испытания производят на копре под ударами свободно падающей бабы. Перед испытанием пружина в специальном приспособлении деформируется на заданную величину предварительного поджима. Вследствие неравномерности распределения напряжений по длине пружины при ударной нагрузке ее следует подвергнуть сериям ударов с обеих сторон.

Пружины, предназначенные для восприятия циклических и многократно переменных нагрузок, подвергаются динамическим испытаниям на специальных стендах. При этом желательно, что бы форма импульса приближалась к эксплуатационной, а максимальные напряжения превышали предел усталости, не достигая, однако, предела упругости данного материала.

Для сокращения общей продолжительности цикла изготовления пружин метод динамических испытаний так же, как и отбивка, может быть рекомендован взамен заневоливания. В этом случае максимальное напряжение должно несколько превышать предел упругости.

Источник

Испытание пружин под рабочими нагрузками Категория: Пружины Испытание пружин под рабочими нагрузками Далее: Динамические испытания пружин Каждая пружина кроме проверки ее чертежных размеров подвергается приемным испытаниям на специальных приборах или прессах с целью определения осадки или высоты пружины под рабочими нагрузками. Различают два метода испытания пружин. При испытании одной и той же пружины обоими этими методами получаются различные результаты, объясняющиеся влиянием упругого гистерезиса и упругого последействия. Поэтому метод испытания пружин, выбираемый в зависимости от эксплуатационных условий работы пружины, должен быть указан в чертежах пружины или в технических условиях. Необходимость определения при втором методе испытания в первую очередь высоты пружины при полном сжатии под максимальной нагрузкой вытекает из того обстоятельства, что пружины, навитые из высококачественной углеродистой патентированной проволоки, при первом их обжатии до соприкосновения витков дают остаточную деформацию. Пружины, навитые в пределах заданных размеров, после первого обжатия до соприкосновения витков изменяют свою первоначальную свободную высоту. Изменение свободной высоты, в свою очередь, оказывает влияние на результаты испытания пружин под нагрузками. Поэтому для правильной оценки качества пружины необходимо прежде всего определить высоту пружины при полном сжатии — до соприкосновения витков. После испытания пружины под максимальной нагрузкой производится определение высоты пружины под рабочими нагрузками: сначала при максимальной, а затем при минимальной нагрузке. Обычно на заводах испытания пружин под рабочими нагрузками производятся на гидравлических или механических прессах, применяемых в заводских механических лабораториях при испытаниях материалов на разрыв, сжатие, изгиб и др. К таким машинам относятся универсальные машины гидравлического принципа действия и универсальные машины с механическим приводом и другие машины различных мощностей, а также специальные прессы и приборы самых разнообразных конструкций. При использовании универсального лабораторного оборудования для испытания крупных и средних винтовых пружин, работающих на сжатие, вопрос об определении величины нагрузок и осадки пружин решается сравнительно просто, без изготовления каких-либо особых приспособлений. В этом случае на подвижном столе — траверсе — гидравлической универсальной машины укрепляется круглая подставка диаметром на 20—30 мм больше наружного диаметра пружины, на которую устанавливается испытуемая пружина, а в верхний неподвижный захват машины, связанный с ее силоизмерителем, вставляется круглый пуансон. Диаметры пуансона и нижней подставки равны между собой. Затем производится сжатие пружины; при этом нагрузка отсчитывается по циферблату силоизмерителя машины, а осадка или высота пружины под заданной рабочей нагрузкой — по шкале длин машины при помощи указательной стрелки или измерением расстояния между опорными плоскостями пружины штангенциркулем или кронциркулем. Измерение осадки пружины производится только при полной остановке машины.

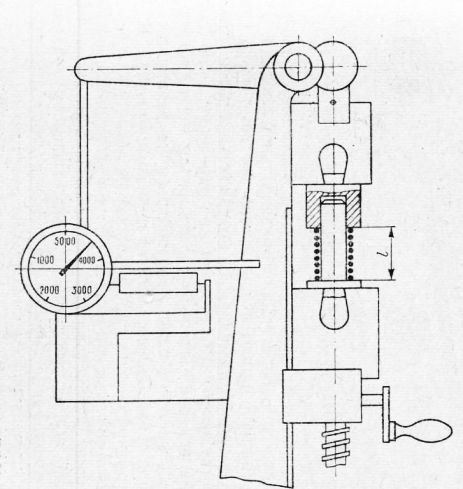

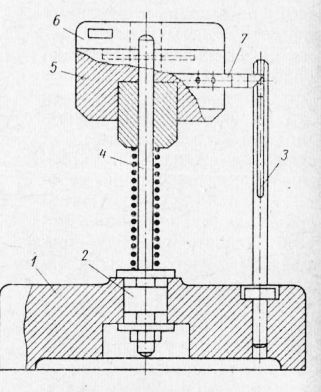

Рис. 1. Схема испытания пружин-сжатия на гидравлической универсальной машине

Рис. 2. Схема испытания длинных пружин сжатия на машине с механическим приводом

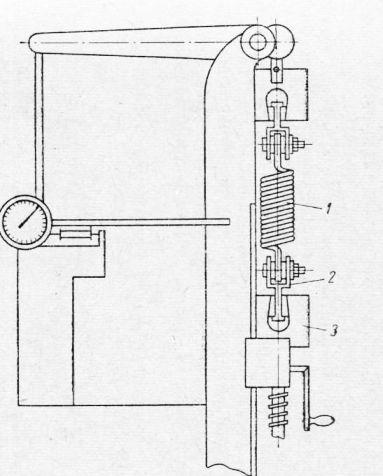

Рис. 3. Схема испытания пружин растяжения на машине с механическим приводом При испытании длинных пружин сжатия во избежание их искривления в момент испытания применяются нижние подставки с гладким цилиндрическим штоком диаметром немного меньше внутреннего диаметра пружины, на который надевается пружина перед испытанием. Схема испытания пружины на штоке на машине с механическим приводом показана на рис. 2. При использовании универсального лабораторного оборудования для испытания пружин растяжения применяются различные приспособления в виде специальных крючков, крестовин, винтовых пробок и т. п., при помощи которых пружины закрепляются в захватах машины. Схема испытания пружины растяжения на машине с механическим приводом показана на рис. 3. Методика испытания пружин растяжения подобна методике испытания пружин сжатия.

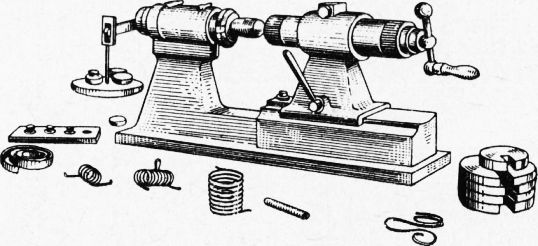

Рис. 4. Прибор для испытания пружин кручения При испытании пружин кручения в заводской практике используется лабораторная горизонтальная машина. Пружины кручения закрепляются при помощи соответствующих приспособлений в захватах машины, а величина крутящего момента при соответствующем угле закручивания определяется по циферблату силоизмерителя машины. Испытание средних пружин кручения может производиться на различных специальных приборах, один из которых показан на рис. 4. В этом приборе нагрузкой служат гири на чашке весов. При испытании мелких винтовых пружин сжатия на машинах лабораторного типа небольших мощностей (порядка 25—30 кГ) со сменными шкалами нагрузок приходится применять специальные приспособления — реверсоры, так как обычно эти машины работают только на растяжение. Реверсор состоит из двух самостоятельных узлов. Первый узел реверсора — рамка — состоит из двух пластинок, соединенных между собой распорными стержнями с гайками. В нижней пластинке рамки на резьбе укреплен шток, диаметр которого немного меньше внутреннего диаметра испытуемой пружины. Верхняя пластинка имеет плоский стержень с заплечиками, при помощи которого реверсор укрепляется в верхнем захвате машины. Второй узел реверсора — рамка — также состоит из двух пластинок, соединенных между собой распорными стержнями и гайками. В верхней пластинке имеется отверстие для свободного прохода штока. Диаметр этого отверстия делается примерно равным среднему диаметру испытуемой пружины. Нижняя пластинка снабжена плоским стержнем с заплечиками, служащим для укрепления реверсора в нижнем захвате машины. Реверсор должен быть укреплен в захватах машины строго вертикально, без каких-либо отклонений и перекосов. Недостаточное центрирование реверсора в захватах разрывной машины может вызвать трение между штоком и отверстием в верхней пластинке и неправильное приложение нагрузки на испытуемую пружину, вследствие чего результаты определения рабочих нагрузок на пружину и определение осадки будут неправильными. Перед испытанием пружина устанавливается на шток, а затем сжимается между заданной чертежом осадки с плоскостями пластинок до последующим отсчетом величины нагрузки по шкале силоизмерителя машины.

Рис. 5. Реверсор для испытания мелких пружин сжатия на разрывных машинах Кроме универсального лабораторного оборудования для испытания винтовых пружин в цеховых условиях применяются специальные прессы и приборы самой различной конструкции, у которых отсчет нагрузок производится при помощи гирь и системы рычагов по типу десятичных весов. В условиях массового производства мелких винтовых пружин сжатия из проволоки диаметром от 0,2 до 1,0 мм нашли применение ручные приборы типов А и Б. Прибор типа А имеет основание с укрепленными на нем корпусом, упором и стойкой с контрольными рисками. В упоре помещается оправка, на которую надевается испытуемая пружина. В направляющей части корпуса имеется передвижной шток, несущий на себе грузы. К нижнему грузу прикреплена стрелка. Прибор типа Б имеет основание с укрепленными на нем оправкой, на которую надеваются испытуемая пружина и грузы, и стойкой с контрольными рисками. В нижнем грузе запрессована направляющая втулка и укреплена стрелка.

Рис. 6. Прибор типа А для испытания мелких пружин сжатия

Рис. 7. Прибор типа Б для испытания мелких пружин сжатия Контрольные риски шириной, не превышающей 0,5 мм на обоих типах приборов, соответствуют высоте пружины под рабочей нагрузкой, заданной техническими условиями или чертежом пружины. Испытание пружин на приборах данных типов заключается в том, что пружина надевается на шток прибора и сжимается накладываемыми вручную свободно опускающимися грузами, равными рабочим нагрузкам, обусловленным чертежом, после чего производится проверка высоты сжатой пружины по верхней кромке контрольной риски. Основным недостатком этих приборов, хотя и нашедших применение при массовом изготовлении мелких пружин сжатия, является наложение грузов ручным способом на испытуемую пружину. которое утомляет браковщиц и тем самым снижает производительность труда. Завод по производству приборов для испытания металлов (ЗИП) в г. Иваново для статических испытаний винтовых пружин на сжатие и растяжение и плоских пружин на изгиб изготовляет машины двух типов: МИП-10-1 и МИП-100-2. Машина МИП-10-1 основана на базе настольных циферблатных весов ВНЦ-10 (ГОСТ 7327—55) и предназначена для испытания пружин с пределами нагрузок 0,1—10 кГ. Работа ведется по принципу заданного деформирования; при этом деформация осуществляется с помощью ручного привода на ускоренном или замедленном режиме нагружения. Машина МИП-100-2 работает по принципу заданного деформирования с пределами нагрузок 10—100 кГ. Машина может работать автоматически, путем нагружения через систему передач от электродвигателя, а также вручную. Вышеуказанные машины для испытания пружин можно приобрести по заказ-нарядам Союзглавэлектро. Кроме того, при массовом изготовлении пружин для обеспечения 100-процентного их испытания и с целью применения высокопроизводительных средств контроля на заводах нашли применение полуавтоматы с ручной загрузкой и автоматы с полным автоматическим контролем и рассортировкой пружин по размерам и нагрузкам. С внедрением автоматов полностью ликвидирован тяжелый ручной труд контролера, связанный с установкой и снятием при измерении на приборах весьма значительных по величине грузов (иногда в несколько сотен килограммов за рабочий день). Реклама:Читать далее:Динамические испытания пружин Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Источник

Приобретая пружины растяжения, сжатия или пружины других видов, мы часто видим информацию о том, что изделия прошли необходимые испытания на прочность и готовы к эксплуатации. Подробно о том, как проходят испытания, мы рассказали в статье.

Как испытывают пружины на растяжение

Широкое применение пружин растяжения в машиностроении, авиации и других важных отраслях деятельности человека выдвигает ряд требований к качеству металлических изделий. Иногда от этого зависит жизнь и здоровье людей.

В другом случае, если клиент нуждается в изготовлении пружин по чертежу в малом количестве, например, одной единице, то он рассчитывает на долгий срок эксплуатации детали.

Назначение пружины растяжения состоит в том, чтобы под действием внешней силы она меняла свою форму и при возвращении в исходное состояние отдавала полученную энергию. Поэтому испытание – важный этап в производстве пружин, без него невозможна реализация готовой продукции. Каждая партия и единичный заказ проходят следующие стадии контроля:

- Визуальный осмотр. Это самое первое испытание готовой продукции, исключающее наличие рисок, волосовин, трещин. Некоторые изделия покрываются специальным составом, в таком случае зрительно мастер проверяет пружины на отсутствие пористых и шелушащихся участков. Не исключено использование лупы.

- Помещение пружины в раствор окиси железа и масла. Магнитное поле, которое создается, позволяет увидеть пропущенные при визуальном осмотре дефекты.

- Люминесцентная дефектоскопия. Эта процедура основана на помещении пружин в специальный состав, который заходит во все микротрещины и другие изъяны. После того, как изделие достают и высушивают, на него воздействуют ультрафиолетовой лампой. Все дефекты при этом подсвечиваются.

- Проверка на износ. На этом этапе образец помещается в специальную машину, закрепляется там. Далее происходит последовательное воздействие предполагаемой силой. Через некоторое время производится замер пружины на соответствие витков правильной допустимой форме.

- Анализ способности растягиваться. В этом случае также прибегают к помощи специального устройства, считывающего максимальное растяжение и сжатие. Затем проверяется состояние образца, проходящего испытание. Если у витков фиксируется расположение на разных уровнях, партия отбраковывается.

Крупные пружины растяжения испытывают на гидравлических и механических устройствах, пружины небольших размеров – в лаборатории.

Кроме того, материал для пружин также должен проходить обязательное тестирование. Без этого этапа невозможно изготовить изделие, соответствующее принятым стандартам.

Где купить пружины растяжения

После испытаний на производстве пружина готова к долгосрочному использованию. Например, в Санкт-Петербурге купить такие пружины растяжения или сжатия можно непосредственно с производства нашего завода. Жители других регионов могут связаться с представителями нашей компании в филиалах, открытых во многих городах РФ.

Изготовление и продажа пружин возможны, начиная от одной единицы и заканчивая крупными партиями.

Вне зависимости от объемов, продукция проходит обязательное испытание на растяжение и другие характеристики.

Источник