Проверка арматуры на растяжение

Центр инженерных услуг «МОДЕЛЬЕР» выполняет услуги по проведению различных испытаний.

- Испытание материала на разрыв;

- Испытание металлов на разрыв;

- Испытание арматуры на разрыв.

Для установления свойств материала, его необходимо подвергнуть серии испытаний, среди основных испытаний – испытание на разрыв. Тем самым определяется максимальная нагрузка материала, то есть — прочность.

Наша компания имеет свою лабораторию, которая имеет аттестат аккредитации, выданный Федеральной службой по аккредитации, квалифицированных специалистов, современную технику и средства измерения, что позволяют получить более точные механические свойства материала.

СКАЧАТЬ ТИПОВЫЕ ВОПРОСЫ ПО ИСПЫТАНИЯМ

ЗАКАЗАТЬ ИСПЫТАНИЕ НА РАЗРЫВ

Испытание материала на разрыв

Испытания на разрыв лаборатория проводит как на металлических, так и на органических хрупких и пластичных материалах, используя образцы различной формы, а именно:

- плоские;

- цилиндрические;

- длинные;

- короткие.

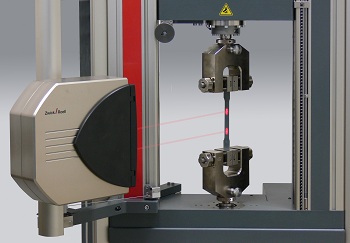

При испытании на разрыв образец помещают в специальные разрывные машины, где его растягивают до разрушения, то есть разрыва. В момент испытания скорость не изменяется, при этом определяется:

- текучесть;

- упругость;

- пропорциональность;

- относительное удлинение;

- временное сопротивление к разрыву, то есть нагрузку разрушения.

Образы подготавливаются на нашем производстве, тем самым сокращаются сроки испытаний.

Испытание металлов на разрыв

Испытание металла необходимо для установления прочности, что является особо важным при дальнейшем его использовании. Данное испытание проводится на специализированных машинах, где образец подвергается растягивающим усилиям до разрушения. Прибор, установленный на машине, определяет масштаб растяжения в виде диаграммы. Чем пластичнее металл, тем дольше его сопротивление, и наоборот.

Существует два вида испытаний на разрыв:

Статическое. В момент статического растяжения происходит постоянная или медленно возрастающая нагрузка.

Динамическое. Данное испытание проводится путем быстрой изменяющейся нагрузки, определяя ударную вязкость.

При ускоренном испытании определяются повышенные характеристики прочности и пониженные характеристики пластичности, а при уменьшенном времени эти характеристики проявляются более отчетливо. В момент деформации материал всегда нагревается, а при быстрых испытаниях образцы нагревается более заметно.

Испытания арматуры на разрыв

Особо важным показателем является установление предела прочности арматуры, так как в настоящее время идет активное ее использование в строительстве. Арматура является материалом для укрепления сооружений, принимая на себя различные нагрузки.

Испытание арматуры осуществляется на специализированном станке (разрывная испытательная машина), где определяется степень растяжения.

Испытание на разрыв ГОСТ 12004-81 проводится при температуре 20°С, с использованием образца арматуры круглой или периодического профиля. Перед испытанием образец подготавливают. Длину арматуры выбирают по рабочей длине образца и конструкции захвата испытательной машины.

Определение рабочей длины образца:

- если номинальный диаметр образца до 20 мм, то длина не менее 200 мм;

- если номинальный диаметр образца свыше 20 мм, то длина не менее 10d;

- длина арматурных канатов не менее 350 мм всех диаметров.

Процесс растяжения арматуры происходит путем ее установления в машину, зафиксировав с помощью зажимного механизма. Далее происходит растяжение при постепенно увеличивающейся нагрузке. Данное испытание проводится до разрыва арматуры.

По итогам проведенных испытаний арматуры, определяют различные свойства, а именно:

- удлинение при высокой нагрузке;

- удлинение после разрыва;

- равномерное удлинение после разрыва;

- сужение после разрыва;

- временное сопротивление;

- предел текучести;

- предел текучести и упругости;

- модуль упругости.

Существует большое количество материалов, которые при определении свойств имеют различные показатели. Так же существуют хрупкие материалы, которые быстро разрушаются без какой-либо деформации.

В основном испытание на разрыв одного пластичного образца продолжается в течение нескольких десятков минут, поскольку соответствующая скорость деформирования оговорена стандартом.

Мы предлагаем провести испытание на разрыв, а именно:

- испытания арматуры на разрыв;

- испытание металлов на разрыв;

- испытание материала на разрыв;

- испытание болта на разрыв;

- испытание стали на разрыв;

- испытание сварного шва на разрыв;

- испытание сварных соединений на разрыв.

Данные, полученные в результате испытаний, требуются для проведения прочностных расчетов, а также для подтверждения качества испытаний.

Наша компания предлагает Вам провести испытание по очень выгодным ценам.

Срок зависит от степени загруженности лаборатории и времени проведения испытаний, а так же от вида самого материала и подготовки оборудования.

СКАЧАТЬ ТИПОВЫЕ ВОПРОСЫ ПО ИСПЫТАНИЯМ

ЗАКАЗАТЬ ИСПЫТАНИЕ НА РАЗРЫВ

Вверх

Теги статьи: Испытания на разрыв, испытания на разрыв образец, Испытания на разрыв ГОСТ, испытания арматуры на разрыв, испытание металлов на разрыв, испытание материала на разрыв, испытания на разрыв лаборатория, испытание растяжение на разрыв, провести испытания на разрыв, испытание болта на разрыв, испытание стали на разрыв, испытание сварного шва на разрыв, испытание сварных соединений на разрыв

Источник

Испытание арматуры на растяжение и прочность

Проводим испытания на относительное удлинение и сужение после разрыва, временное сопротивление, оцениваем предел текучести и упругости

Стоимость испытаний механических свойств арматуры

9. Арматура. Механические свойства | ||||

9.1 | Механические испытания арматурной стали на растяжение и изгиб (диаметр до 25 мм, включительно) | ГОСТ 12004-81 | 1 образец | 2 500 |

9.2 | Механические испытания арматурной стали на растяжение и изгиб (диаметр от 28 мм, включительно) | ГОСТ 12004-81 | 1 образец | 3 500 |

9.3 | Механические испытания сварного шва арматурной стали на растяжение (диаметр до 28 мм, включительно) | ГОСТ 12004-81 | 1 образец | 3 000 |

9.4 | Механические испытания сварного шва арматурной стали на растяжение (диаметр от 28 мм, включительно) | ГОСТ 12004-81 | 1 образец | 4 000 |

9.5 | Механические испытания муфтовых соединений арматурной стали, на растяжение (диаметр до 28 мм, включительно) | ГОСТ 12004-81 | 1 образец | 5 000 |

9.6 | Механические испытания муфтовых соединений арматурной стали, на растяжение (диаметр от 28 мм, включительно) | ГОСТ 12004-81 | 1 образец | 6 500 |

9.7 | Визуально-измерительный контроль арматурных каркасов | РД 03-606-03 | 1 образец | от 2000 |

Испытание арматуры – это необходимая процедура, которая проводится для контроля соответствия техническим нормам ГОСТ при возведении коммерческих, жилых или промышленных зданий. Среди основных контролируемых и изучаемых параметров выделяют следующие:

- Предел прочности;

- Напряжение, соответствующее нормам;

- Испытание растяжения;

- Габариты, предел текучести;

- Относительное удлинение.

Такие испытания проводятся в профессиональной лаборатории с использованием точной измерительной аппаратуры и стендов. Полученные данные сверяются с установленным государственным стандартом, после чего заказчик получает развернутый анализ, отображающий информацию о допуске или не допуске использования той или иной партии металлических заготовок для строительства. Работы ведутся не только с образцами, но и готовыми конструкциями методом неразрушающего контроля.

Общие условия исследований позволяют установить качество стали, прочность сварных соединений, плотность. Если образцы не соответствуют условиям, то в течение нескольких лет цельность железобетонных конструкций в возведенных зданиях может нарушиться (именно для ЖБИ чаще всего и используется арматура).

Какие методы контроля качества используются в лаборатории

Первичная процедура – это комплексный замер габаритов взятых образцов. Определяется длина образца, сечение образца, диаметр. Все проверки соответствуют государственным нормам (например, измерение прочности арматуры на растяжение осуществляется по ГОСТ 1497). Для таких процедур используются специальные стенды, создающие определенную нагрузку на заготовку. Измерение силы давления отображается в последствии на графике. Дополнительно может анализироваться качество стали и возможность эксплуатации металлических заготовок в условиях повышенной температуры, в пожароопасной среде или в близости к химическим реагентам.

Для точного внутреннего изучения плотности применяются методы неразрушающего контроля (рентгеновские аппараты, ультразвуковое и электромагнитное оборудование). С их помощью устанавливается не только качество сварных соединений, но и могут быть замечены внутренние дефекты, образованные во время проката стали. Такие параметры, как качество поперечного сечения устанавливаются визуальным осмотром специалиста.

Общее время проведения лабораторных исследований составляет не более трех-четырех рабочих дней, в зависимости от типа арматуры и других условий. Лаборатория оборудована всеми необходимыми устройствами, стендами и аппаратурой для качественных изучений. Заказчику по результату проверки выдается письменный бланк с полученными данными в виде цифровых значений, графических кривых и общего вывода относительно рациональности использования той или иной партии арматуры для строительных работ.

Источник

ÃÎÑÓÄÀÐÑÒÂÅÍÍÛÉ ÑÒÀÍÄÀÐÒ ÑÎÞÇÀ ÑÑÐ

ÑÒÀËÜ ÀÐÌÀÒÓÐÍÀß

ÌÅÒÎÄÛ ÈÑÏÛÒÀÍÈß ÍÀ ÐÀÑÒßÆÅÍÈÅ

ÃÎÑÒ 12004-81

ÈÏÊ ÈÇÄÀÒÅËÜÑÒÂÎ ÑÒÀÍÄÀÐÒÎÂ

Ìîñêâà

ÃÎÑÓÄÀÐÑÒÂÅÍÍÛÉ ÑÒÀÍÄÀÐÒ ÑÎÞÇÀ ÑÑÐ

ÑÒÀËÜ ÀÐÌÀÒÓÐÍÀß Ìåòîäû èñïûòàíèÿ íà ðàñòÿæåíèå Reinforcing-bar steel. Tensile test methods | ÃÎÑÒ 12004-81 |

Äàòà ââåäåíèÿ 01.07.83

Íàñòîÿùèé ñòàíäàðò óñòàíàâëèâàåò ìåòîäû èñïûòàíèé íà ðàñòÿæåíèå ïðè òåìïåðàòóðå Ñ àðìàòóðíîé ñòàëè íîìèíàëüíûì äèàìåòðîì îò 3,0 äî 80 ìì (ïðîâîëîêè, ñòåðæíè è àðìàòóðíûå êàíàòû) êðóãëîãî è ïåðèîäè÷åñêîãî ïðîôèëÿ, ïðåäíàçíà÷åííîé äëÿ àðìèðîâàíèÿ îáû÷íûõ è ïðåäâàðèòåëüíî íàïðÿæåííûõ æåëåçîáåòîííûõ êîíñòðóêöèé äëÿ îïðåäåëåíèÿ ìåõàíè÷åñêèõ ñâîéñòâ:

ïîëíîãî îòíîñèòåëüíîãî óäëèíåíèÿ ïðè ìàêñèìàëüíîé íàãðóçêå;

îòíîñèòåëüíîãî óäëèíåíèÿ ïîñëå ðàçðûâà;

îòíîñèòåëüíîãî ðàâíîìåðíîãî óäëèíåíèÿ ïîñëå ðàçðûâà;

îòíîñèòåëüíîãî ñóæåíèÿ ïîñëå ðàçðûâà;

âðåìåííîãî ñîïðîòèâëåíèÿ;

ïðåäåëà òåêó÷åñòè (ôèçè÷åñêîãî);

ïðåäåëîâ òåêó÷åñòè è óïðóãîñòè (óñëîâíûõ);

ìîäóëÿ óïðóãîñòè (íà÷àëüíîãî).

Òåðìèíû, îáîçíà÷åíèÿ è îïðåäåëåíèÿ ïðèâåäåíû â ïðèëîæåíèè 1.

1. ÌÅÒÎÄÛ ÎÒÁÎÐÀ ÎÁÐÀÇÖÎÂ

1.1 Äëÿ èñïûòàíèÿ íà ðàñòÿæåíèå ïðèìåíÿþòñÿ îáðàçöû àðìàòóðû êðóãëîé èëè ïåðèîäè÷åñêîãî ïðîôèëÿ ñ íåîáðàáîòàííîé ïîâåðõíîñòüþ íîìèíàëüíûì äèàìåòðîì îò 3,0 äî 80 ìì. Äîïóñêàåòñÿ ïðîâîäèòü èñïûòàíèÿ îáðàçöîâ ãîðÿ÷åêàòàíîé ñòåðæíåâîé àðìàòóðû íîìèíàëüíûì äèàìåòðîì áîëåå 20 ìì íà îáòî÷åííûõ îáðàçöàõ öèëèíäðè÷åñêîé ôîðìû ñ ãîëîâêàìè ïî âîçìîæíîñòè ñ ñîõðàíåíèåì íà ãîëîâêàõ ïîâåðõíîñòè ïðîêàòà. Ôîðìà, ðàçìåðû è òðåáîâàíèÿ ê îáðàáîòêå ðàáî÷åé ÷àñòè îáðàçöîâ ïî ÃÎÑÒ 1497-84.

Âûòà÷èâàòü îáðàçöû ñëåäóåò òàê, ÷òîáû ïðîäîëüíûå îñè ñòåðæíÿ è îáðàçöà áûëè ïàðàëëåëüíû. Ïðè äèàìåòðå ñòåðæíÿ äî 40 ìì âêëþ÷èòåëüíî ïðîäîëüíûå îñè ñòåðæíÿ è îáðàçöà ìîãóò ñîâïàäàòü, ïðè äèàìåòðå ñòåðæíåé îò 45 äî 60 ìì è îò 70 äî 80 ìì ðàññòîÿíèå îò îñè ñòåðæíÿ äî îñè îáðàçöà äîëæíî ñîîòâåòñòâåííî ñîñòàâëÿòü 1/8 è 1/4 d (÷åðò. 1)

d äî 40 ìì d îò 45 äî 60 ìì d îò 70 äî 80 ìì

×åðò. 1

(Èçìåíåííàÿ ðåäàêöèÿ, Èçì. ¹ 2).

1.2. Äîïóñêàåòñÿ ïåðåä èñïûòàíèåì ïðîâîäèòü ïðàâêó îáðàçöà ïëàâíûì äàâëåíèåì íà íåãî èëè ëåãêèìè óäàðàìè ìîëîòêà ïî îáðàçöó, ëåæàùåìó íà ïîäêëàäêå. Ïîäêëàäêà è ìîëîòîê äîëæíû áûòü èç áîëåå ìÿãêîãî ìàòåðèàëà, ÷åì îáðàçåö.

Íåäîïóñòèìîñòü ïðàâêè îáðàçöîâ äîëæíà áûòü îãîâîðåíà â ÍÒÄ íà àðìàòóðíóþ ñòàëü.

1.3. Ïîëíàÿ äëèíà îáðàçöà àðìàòóðû âûáèðàåòñÿ â çàâèñèìîñòè îò ðàáî÷åé äëèíû îáðàçöà è êîíñòðóêöèè çàõâàòà èñïûòàòåëüíîé ìàøèíû.

Ðàáî÷àÿ äëèíà îáðàçöà äîëæíà ñîñòàâëÿòü:

äëÿ îáðàçöà ñ íîìèíàëüíûì äèàìåòðîì äî 20 ìì âêëþ÷èòåëüíî — íå ìåíåå 200 ìì;

äëÿ îáðàçöà ñ íîìèíàëüíûì äèàìåòðîì ñâûøå 20 ìì — íå ìåíåå 10d;

äëÿ àðìàòóðíûõ êàíàòîâ âñåõ äèàìåòðîâ — íå ìåíåå 350 ìì.

Íà÷àëüíàÿ ðàñ÷åòíàÿ äëèíà äëÿ îáðàçöîâ ñòåðæíåâîé àðìàòóðû è ïðîâîëîêè äîëæíà áûòü óñòàíîâëåíà ïî íîðìàòèâíî-òåõíè÷åñêîé äîêóìåíòàöèè íà ãîòîâóþ ïðîäóêöèþ, à äëÿ îáðàçöîâ àðìàòóðíûõ êàíàòîâ äîëæíà ñîñòàâëÿòü 300 ìì.

(Èçìåíåííàÿ ðåäàêöèÿ, Èçì ¹ 1, 2).

1.4. Íà÷àëüíóþ ïëîùàäü ïîïåðå÷íîãî ñå÷åíèÿ íåîáðàáîòàííûõ îáðàçöîâ àðìàòóðû ïåðèîäè÷åñêîãî ïðîôèëÿ Fî, ìì2, âû÷èñëÿþò ïî ôîðìóëå

ãäå ò — ìàññà èñïûòóåìîãî îáðàçöà êã;

l — äëèíà èñïûòóåìîãî îáðàçöà, ì;

ð — ïëîòíîñòü ñòàëè, 7850 êã/ì3.

1.5. Äëÿ îáòî÷åííûõ è êðóãëûõ îáðàçöîâ àðìàòóðû íîìèíàëüíûì äèàìåòðîì îò 3,0 äî 40,0 ìì îïðåäåëÿþò ïëîùàäü ïîïåðå÷íîãî ñå÷åíèÿ èçìåðåíèåì äèàìåòðà ïî äëèíå îáðàçöà â òðåõ ñå÷åíèÿõ: â ñåðåäèíå è ïî êîíöàì ðàáî÷åé äëèíû; â êàæäîì ñå÷åíèè â äâóõ âçàèìíî ïåðïåíäèêóëÿðíûõ íàïðàâëåíèÿõ. Ïëîùàäü ïîïåðå÷íîãî ñå÷åíèÿ îáðàçöà âû÷èñëÿþò êàê ñðåäíþþ àðèôìåòè÷åñêóþ âåëè÷èíó ýòèõ øåñòè èçìåðåíèé.

1.6. Ïëîùàäü ïîïåðå÷íîãî ñå÷åíèÿ êàíàòà îïðåäåëÿþò êàê ñóììó ïëîùàäåé ïîïåðå÷íîãî ñå÷åíèÿ îòäåëüíûõ ïðîâîëîê, ñîñòàâëÿþùèõ êàíàò.

Äîïóñêàåòñÿ èñïîëüçîâàòü íîìèíàëüíóþ ïëîùàäü ñå÷åíèÿ êàíàòîâ, óêàçàííóþ â íîðìàòèâíî-òåõíè÷åñêîé äîêóìåíòàöèè íà êàíàòû.

(Èçìåíåííàÿ ðåäàêöèÿ, Èçì. ¹ 1).

1.7. Íà÷àëüíóþ ðàñ÷åòíóþ äëèíó l0 èçìåðÿþò ñ ïîãðåøíîñòüþ íå áîëåå 0,5 ìì.

1.8. Äèàìåòðû êðóãëûõ è îáòî÷åííûõ îáðàçöîâ àðìàòóðû íîìèíàëüíûì äèàìåòðîì îò 3,0 äî 40,0 ìì èçìåðÿþò øòàíãåíöèðêóëåì ïî ÃÎÑÒ 166-89 èëè ìèêðîìåòðîì ïî ÃÎÑÒ 6507-90.

1.9. Ìàññó èñïûòûâàåìûõ îáðàçöîâ àðìàòóðû ïåðèîäè÷åñêîãî ïðîôèëÿ íîìèíàëüíûì äèàìåòðîì ìåíåå 10 ìì îïðåäåëÿþò ñ ïîãðåøíîñòüþ íå áîëåå 1,0 ã, îáðàçöîâ àðìàòóðû äèàìåòðîì îò 10 äî 20 ìì — ñ ïîãðåøíîñòüþ íå áîëåå 2,0 ã, à îáðàçöîâ äèàìåòðîì áîëåå 20 ìì — ñ ïîãðåøíîñòüþ íå áîëåå 1 % îò ìàññû îáðàçöà.

Îáðàçöû àðìàòóðíîé ñòàëè âçâåøèâàþò íà âåñàõ ïî ÃÎÑÒ 29329-92, à äëèíó îáðàçöà èçìåðÿþò ìåòàëëè÷åñêîé ëèíåéêîé ïî ÃÎÑÒ 427-75.

2. ÀÏÏÀÐÀÒÓÐÀ

Источник

Наряду с классической стальной арматурой, в строительстве все чаще применяют полимерную композитную арматуру, и для обоих видов этой продукции проводят испытания. Контролю подлежат геометрические параметры и физико-механические характеристики.

Проведение испытаний металлической арматуры

Арматурные изделия, применяемые для усиления железобетонных конструкций, выпускают в соответствии с ГОСТом 5781-82. Согласно нормативному документу, эта продукция по физико-механическим характеристикам подразделяется на классы от A-I до A-VI. Изделия класса A-I имеют гладкую поверхность, остальных – гладкую или периодического профиля.

ГОСТ 5781-82 подразумевает проведение ряда испытаний арматуры.

Определение диаметра

Для определения этого размера у гладкой арматуры используют штангенциркуль. Диаметр продукции с периодическим профилем находят с использованием формул.

Сначала вычисляют площадь поперечного сечения:

S = m/pxl, где:

S – площадь поперечного сечения, м2;

m – масса образца, кг;

p – плотность, равная 7850 кг/м3(это средняя величина, для конкретной марки можно подставить точное значение);

l – длина образца, м.

Диаметр вычисляют по формуле:

D = √4S/π, где:

D –диаметр стержня, м;

S – площадь сечения, м2.

Для практических целей диаметр изделий периодического профиля вычисляют как среднюю величину диаметров по ребрам или между ними.

Класс арматуры: определяется по результатам испытаний на растяжение

Образцы должны иметь необработанную поверхность номинальным диаметром 3,0-80,0 мм, длина зависит от рабочей длины и конструкционных особенностей захвата оборудования, на котором производятся исследования.

Нормируемые характеристики при испытаниях на растяжение:

- предел текучести (физический) – это напряжение, при котором образец претерпевает деформационные изменения без роста растягивающей нагрузки;

- предел текучести условный – напряжение, при котором величина остаточной деформации составляет 0,2%;

- временное сопротивление разрыву – предел прочности, испытания на него позволяют определить величину, при которой появляется шейка и разрушения испытуемого изделия;

- относительное удлинение – равно соотношению разности конечной и начальной расчетных длин к начальной длине.

Методы испытаний стеклопластиковой и другой композитной полимерной арматуры

Композитная арматура представляет собой продукцию, состоящую из:

- стержня – скопления продольно ориентированных нитей;

- обмоточного жгута – скопления нитей, ориентированных винтообразно;

- матрицы – термореактивной смолы из нескольких жидких компонентов, переведенных в твердую фазу.

Испытания на соответствие изделий ГОСТу 31938-2012 включают определение:

- геометрических параметров – номинального и внешнего диаметров, длины;

- механических свойств при осевом растяжении – модуля упругости, предела прочности, относительного удлинения;

- предела прочности при сжатии;

- предела прочности при срезе стержня поперек расположения волокон;

- предела прочности сцепления с бетоном – испытанием балки на изгибающие нагрузки или осевым выдергиванием из куба;

- устойчивости к щелочным средам – это испытание длится в течение 30 суток при температуре +60°C;

- максимальной эксплуатационной температуры;

- удельной эффективной активности радионуклидов сырья.

Каждое исследование производится минимум на шести образцах.

Источник

Круглую горячекатаную сталь для армирования объектов из железобетона называют арматурой. Такой прокат может иметь периодический либо гладкий профиль. А его характеристики и правила изготовления изложены в ГОСТ 10884–94.

1 Ключевые положения Госстандарта – размеры и техпараметры арматуры

Арматурная сталь (АС) бывает следующих классов – Ат1200 (600, 1000, 800), Ат800К (600К), Ат500С (400С, 600С), Ат1000Ки. Индекс К указывает на материал, обладающий высоким противодействием явлениям коррозионного растрескивания. А литера С говорит о хорошей свариваемости изделия. Распространенный вариант профильной АС выполняется в виде стержней круглой формы с продольными ребрами либо без таковых.

К стержневой продольной оси под определенным углом при этом прилегают серповидные выступы. С ребрами (продольными) они не пересекаются. Диаметр такой арматуры равняется 6–40 мм (в маркировке готового проката величина сечения – это обозначение номера профиля). А сечение (номинальное) готовых стержней составляет 7–40,8 мм.

Стальная арматура

Описываемая арматура имеет такие важные размеры:

- наклон граней – 30–45°;

- угол между стержневой осью и выступами – 45° (оптимальное значение), 35–70° (допустимое ГОСТ 10884–94);

- дистанция между торцами выступов – не выше 1,9 (арматура 6)–12,5 (арматура 40) мм;

- длина – 5,3–13,5 м.

АС сечением 8 и 6 мм производится только в мотках. В таком же виде можно изготавливать и свариваемую арматуру сечением 10 мм. Если она имеет другой диаметр, ее следует выпускать в форме стержней длиной 6–12 м.

АС в мотках

Обозначение готовых изделий включает в себя следующие данные:

- группа прочности;

- номер профиля;

- эксплуатационная группа (индекс К либо С).

Обратите внимание – Госстандарт 10884–94 оговаривает, что номинальный диаметр гладкой АС, если она по площади сечения является равновеликой, идентичен диаметру периодической арматуры.

2 Изготовление стальной арматуры – основные требования к ее свойствам

Сырьем для выпуска арматурных изделий является низколегированная и углеродистая сталь, которая содержит:

- не более 0,045 % серы и фосфора;

- до 0,24–0,32 % углерода;

- 0,6–2,4 % кремния;

- 0,6–2,4 % марганца.

ГОСТ 10884–94 требует, чтобы готовая продукция соответствовала следующим механическим характеристикам:

- относительное удлинение – от 6 % для Ат1200 до 16 % для Ат400;

- предел текучести – от 1200 до 440 Н/мм2;

- сопротивление разрыву – от 1450 до 550 Н/мм2.

Готовая продукция

Предел текучести для Ат1200 может быть уменьшен до 1150 Н/мм2 (только при условии, что потребитель АС не возражает против этого). Отметим, что покупатель проката имеет право настаивать на проведении дополнительных испытаний:

- на изгиб с последующим разгибом;

- на показатель усталостной прочности;

- на релаксацию напряжений.

В ГОСТ 10884–94 имеются специальные приложения для проведения таких испытаний. Обозначение класса прочности АС выполняется нанесением поперечных выступов на изделия либо несмываемой краской. Число выступов и рекомендованные цвета краски указаны в Госстандарте. Далее приводятся марки стали, которые чаще всего используются для изготовления разных классов арматурного проката:

- Ст5сп (пс) – Ат500С;

- 22 (28)С, 20ГС (ГС2), 25С2Р, 08Г2С – Ат800;

- Ст3сп (пс) – Ат400С;

- 25С2Р, 25Г2С, 27ГС – Ат600С (К);

- 30ХС2 – Ат1200;

- 20ХГС2 – Ат100К.

Химсоставы таких стальных сплавов, из которых изготавливается арматура, указываются в ГОСТ 5781 и 380.

3 Как проверяют качество стальной арматуры и принимают готовую продукцию?

Для контроля геометрии АС (высота и шаг выступов, овальность, диаметр) применяют инструмент заданной точности. Всего проводится три замера. Затем определяют их средний арифметический показатель. Важно! ГОСТ 10884–94 требует выполнять все измерения на дистанции 300 см от конца мотка либо 15 см от торца стержня. Состав (химический) определяется по стандартам 12350, 12356, 12344–12348. Линейная плотность устанавливается на двухметровых стержнях.

Уровень растяжения определяют по ГОСТ 14109. Контроль усталостной прочности и релаксации напряжений, как правило, выполняют по техническим документам, принятым на предприятии-изготовителе. Арматуру принимают партиями (их масса установлена в Госстандарте 5781). В них включают изделия из одной ковшевой плавки, одинакового сечения класса прочности. От одной партии на проверку отправляют два мотка либо 5 % готовых стержней. Химические пробы берут по ГОСТ 7965.

Проверка качества изделий

Стандарт 10884–94 оговаривает число образцов, необходимых для проведения предусмотренных испытаний:

- 2 образца – для проверок на изгиб и растяжение;

- 6 – для анализа усталостной прочности;

- 4 – испытания на изгиб с разгибом.

Если на предприятии, где выпускается арматура, не предусмотрено проведение отпуска стали, обязательным является контроль условного лимита текучести и сопротивления на разрыв. Формально в ГОСТ для АС отсутствует требование к указанию в документации химсостава готовой стальной продукции. На практике потребитель часто требует внести в документы такие сведения.

4 Испытание на изгиб с разгибом – особенности операции

Суть такой проверки состоит в деформировании по пластической методике стержня посредством его изгиба (при нагреве) до запланированного заранее угла, последующем охлаждении и разгибе изделия. Описанное испытание выполняется в стандартных прессах, имеющих механизмы для изгиба-разгиба, либо в специальных агрегатах.

Проверка выполняется так, чтобы поперечные ребра арматуры попадали в область растяжения. Скорость операции (рекомендованная в ГОСТ) – 20 градусов в секунду. Опорные оси прессов (спецагрегатов) при испытании обязаны находиться в одной плоскости. Дистанция между опорами определяется по диаметру используемой оправки. Для АС сечением 40 мм обычно используются оправки 400 мм, сечением 6 мм – 32-миллиметровые оправки.

Испытание на изгиб

Важные требования к процедуре:

- изогнутый стержень обязательно нагревают до 100°, ждут полчаса, затем производят его охлаждение до 10–36° (операция искусственного старения);

- изгиб образца до указанной процедуры осуществляют на 90°;

- после старения разгибают арматуру до 20-градусного угла.

Если после всех проведенных процедур на стержне нет трещин и аналогичных им дефектов, которые можно увидеть без лупы, АС считается прошедшей проверку.

5 Прочностные характеристики арматуры и статистические показатели

Для проверки прочности АС в мотках и стержнях Госстандарт дает специальную методику, которая позволяет произвести эффективный расчет качества арматуры для железобетонных конструкций. Данная методика статистических показателей (МСП), кроме того, дает возможность обеспечивать стабильность техпроцесса изготовления арматурной стали.

Основывается интересующий нас способ определения прочности готовых изделий на анализе генеральной совокупности итогов контрольных проверок изготовленной арматуры. Из генсовокупности создается выборка (50 и более плавок). Ее и анализируют по МСП. Выборка формируется строго из плавок одинакового варианта (сталь одного класса).

Проверка прочности АС

МСП предполагает математический анализ большого количества величин и вычисление на его базе квадратических средних отклонений прочностных параметров АС (предел текучести и сопротивление разрыву) в плавочных партиях и в отдельной выборке. Полученные значения применяются для расчета:

- стабильности характеристик арматуры;

- наименьшего показателя прочности в каждой плавке-партии.

Результаты анализов по методике статистических показателей оформляются официальным протоколом, который выдается на руки потребителю АС. Такие проверки проводятся на современных предприятиях достаточно редко, исключительно по требованию заказчиков арматуры, приобретающих ее в больших объемах для применения в ответственных конструкциях.

6 Дополнительные требования Госстандарта 10884–94

В приложениях к рассмотренному в этой статье ГОСТ есть сведения о дополнительных, но при этом обязательных требованиях, выдвигаемых к свариваемости арматурных сплавов и их стойкости против растрескивания, обусловленного коррозионным воздействием. Документ оговаривает следующее:

- Временное сопротивление сварных соединений из упрочненных термомеханическим способом сплавов определяется посредством умножения стандартных значений сопротивления АС (о них было сказано выше) на коэффициент 0,9. Это требование справедливо для соединений, получаемых электродуговой сваркой по Госстандарту 14098.

- Арматура, обладающая стойкостью против растрескивания (коррозионного), проверяется на качество в растворе, включающем в себя 350 частей обычной воды, 50 частей аммония и 600 частей кальция (азотного). Такая смесь для испытания нагревается до 98°. В нее помещаются стальные стержни. Они считаются прошедшими испытания в случае, если в течение 100 часов на их поверхности не были обнаружены следы растрескивания.

Сварка арматурных сплавов

Дополнительно скажем несколько слов о принципах маркировки АС с профилем периодического вида. В процессе прокатки ее наносят на выступы (поперечные) профиля в виде точек либо коротких ребер. Такая маркировка включает в себя обозначение прочностных показателей изделий (класс прочности) и шифр предприятия-производителя. Перед этими знаками ставятся специальные символы – две точки или два ребра. Они выполняют служебную функцию, указывая на начало маркировки арматуры. Надеемся, что подробно донесли положения рассматриваемого ГОСТа.

Источник