Прочность стали на растяжение и изгиб

Прочность металлических конструкций – один из важнейших параметров, определяющих их надежность и безопасность. Издревле вопросы прочности решались опытным путем — если какое-либо изделие ломалось — то следующее делали толще и массивнее. С 17 века ученые начали планомерное исследование проблемы, прочностные параметры материалов и конструкций из них можно рассчитать заранее, на этапе проектирования. Металлурги разработали добавки, влияющие на прочность стальных сплавов.

Предел прочности стали

Предел прочности

Предел прочности — это максимальное значение напряжений, испытываемых материалом до того, как он начнет разрушаться. Его физический смысл определяет усилие растяжения, которое нужно приложить к стрежневидному образцу определенного сечения, чтобы разорвать его.

Каким образом производится испытание на прочность

Прочностные испытания на сопротивление разрыву проводятся на специальных испытательных стендах. В них неподвижно закрепляется один конец испытываемого образца, а к другому присоединяют крепление привода, электромеханического или гидравлического. Этот привод создает плавно увеличивающее усилие, действующее на разрыв образца, или же на его изгиб или скручивание.

Испытание на разрыв

Электронная система контроля фиксирует усилие растяжения и относительное удлинение, и другие виды деформации образца.

Виды пределов прочности

Предел прочности — один из главных механических параметров стали, равно как и любого другого конструкционного материала.

Эта величина используется при прочностных расчетах деталей и конструкций, судя по ней, решают, применим ли данный материал в конкретной сфере или нужно подбирать более прочный.

Различают следующие виды предела прочности при:

- сжатии — определяет способность материала сопротивляться давлению внешней силы;

- изгибе — влияет на гибкость деталей;

- кручении – показывает, насколько материал пригоден для нагруженных приводных валов, передающих крутящий момент;

- растяжении.

Виды испытаний прочности материалов

Научное название параметра, используемое в стандартах и других официальных документах — временное сопротивление разрыву.

Предел прочности стали

На сегодняшний день сталь все еще является наиболее применяемым конструкционным материалом, понемногу уступая свои позиции различным пластмассам и композитным материалам. От корректного расчета пределов прочности металла зависит его долговечность, надежность и безопасность в эксплуатации.

Предел прочности стали зависит от ее марки и изменяется в пределах от 300 Мпа у обычной низкоуглеродистой конструкционной стали до 900 Мпа у специальных высоколегированных марок.

На значение параметра влияют:

- химический состав сплава;

- термические процедуры, способствующие упрочнению материалов: закалка, отпуск, отжиг и т.д.

Некоторые примеси снижают прочность, и от них стараются избавляться на этапе отливки и проката, другие, наоборот, повышают. Их специально добавляют в состав сплава.

Условный предел текучести

Кроме предела прочности, в инженерных расчетах широко применяется связанное с ним понятие-предел текучести, обозначаемый σт. Он равен величине напряжения сопротивления разрыву, которое необходимо создать в материале, для того, чтобы деформация продолжала расти без наращивания нагрузки. Это состояние материала непосредственно предшествует его разрушению.

На микроуровне при таких напряжениях начинают рваться межатомные связи в кристаллической решетке, а на оставшиеся связи увеличивается удельная нагрузка.

Общие сведения и характеристики сталей

С точки зрения конструктора, наибольшую важность для сплавов, работающих в обычных условиях, имеют физико-механические параметры стали. В отдельных случаях, когда изделию предстоит работать в условиях экстремально высоких или низких температур, высокого давления, повышенной влажности, под воздействием агрессивных сред — не меньшую важность приобретают и химические свойства стали. Как физико-механические, так и химические свойства сплавов во многом определяются их химическим составом.

Влияние содержание углерода на свойства сталей

По мере увеличения процентной доли углерода происходит снижение пластичности вещества с одновременным ростом прочности и твердости. Этот эффект наблюдается до приблизительно 1% доли, далее начинается снижение прочностных характеристик.

Повышение доли углерода также повышает порог хладоемкости, это используется при создании морозоустойчивых и криогенных марок.

Влияние углерода на механические свойства стали

Рост содержания С приводит к ухудшению литейных свойств, отрицательно влияет на способность материала к механической обработке.

Добавки марганца и кремния

Mn содержится в большинстве марок стали. Его применяют для вытеснения из расплава кислорода и серы. Рост содержания Mn до определенного предела (2%) улучшает такие параметры обрабатываемости, как ковкость и свариваемость. После этого предела дальнейшее увеличение содержания ведет к образованию трещин при термообработке.

Влияние кремния на свойства сталей

Si применяется в роли раскислителя, используемого при выплавке стальных сплавов и определяет тип стали. В спокойных высокоуглеродистых марках должно содержаться не более 0,6% кремния. Для полуспокойных марок этот предел еще ниже — 0,1 %.

При производстве ферритов кремний увеличивает их прочностные параметры, не понижая пластичности. Этот эффект сохраняется до порогового содержания в 0,4%.

Влияние легирующих добавок на свойства стали

В сочетании с Mn или Mo кремний способствует росту закаливаемости, а вместе с Сг и Ni повышает коррозионную устойчивость сплавов.

Азот и кислород в сплаве

Эти самые распространенные в земной атмосфере газы вредно влияют на прочностные свойства. Образуемые ими соединения в виде включений в кристаллическую структуру существенно снижают прочностные параметры и пластичность.

Легирующие добавки в составе сплавов

Это вещества, намеренно добавляемые в расплав для улучшения свойств сплава и доведения его параметров до требуемых. Одни из них добавляются в больших количествах (более процента), другие — в очень малых. Наиболее часто применяю следующие легирующие добавки:

- Хром. Применяется для повышения прокаливаемости и твердости. Доля – 0,8-0,2%.

- Бор. Улучшает хладноломкость и радиационную стойкость. Доля – 0,003%.

- Титан. Добавляется для улучшения структуры Cr-Mn сплавов. Доля – 0,1%.

- Молибден. Повышает прочностные характеристики и коррозионную стойкость, снижает хрупкость. Доля – 0,15-0,45%.

- Ванадий. Улучшает прочностные параметры и упругость. Доля – 0,1-0,3%.

- Никель. Способствует росту прочностных характеристик и прокаливаемости, однако при этом ведет к увеличению хрупкости. Этот эффект компенсируют одновременным добавлением молибдена.

Металлурги используют и более сложные комбинации легирующих добавок, добиваясь получения уникальных сочетаний физико-механических свойств стали. Стоимость таких марок в несколько раз (а то и десятков раз) превышает стоимость обычных низкоуглеродистых сталей. Применяются они для особо ответственных конструкций и узлов.

Источник

Допускаемые напряжения принимаем по нормам, систематизированных в виде таблиц, что удобнее для практического применения при проектировочных и проверочных прочностных расчетов.

Примечание. Условные обозначения термической обработки:

О — отжиг; Н — нормализация; У — улучшение; Ц — цементация; ТВЧ — закалка с нагревом т.в.ч.; В — закалка с охлаждением в воде; М — закалка с охлаждением в масле; НВ — твердость по Бринеллю. Число после М, В, Н или ТВЧ — среднее значение твердости по HRC.

*) Римскими цифрами обозначен вид нагрузки (см. таблицу 1): I — статическая; II — переменная, действующая от нуля до максимума и от максимума до нуля (пульсирующая), III — знакопеременная (симметричная).

Допускаемые напряжения для углеродистых сталей обыкновенного качества в горячекатаном состоянии

| Марка стали по ГОСТ 380 | Допускаемые напряжения, кгс/см2 | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| При растяжении [ σ р ] | При изгибе [ σ из ] | При кручении [ τ кр ] | При срезе [ τ ср ] | При смятии [ σ см ] | ||||||||||

| I | II | III | I | II | III | I | II | III | I | II | III | I | II | |

| Ст 2 | 1150 | 800 | 600 | 1400 | 1000 | 800 | 850 | 650 | 500 | 700 | 500 | 400 | 1750 | 1200 |

| Ст 3 | 1250 | 900 | 700 | 1500 | 1100 | 850 | 950 | 650 | 500 | 750 | 500 | 400 | 1900 | 1350 |

| Ст 4 | 1400 | 950 | 750 | 1700 | 1200 | 950 | 1050 | 750 | 600 | 850 | 650 | 500 | 2100 | 1450 |

| Ст 5 | 1650 | 1150 | 900 | 2000 | 1400 | 1100 | 1250 | 900 | 700 | 1000 | 650 | 550 | 2500 | 1750 |

| Ст 6 | 1950 | 1400 | 1100 | 2300 | 1700 | 1350 | 1450 | 1050 | 800 | 1150 | 850 | 650 | 2900 | 2100 |

наверх

Механические свойства и допустимые напряжения углеродистых качественных конструкционных сталей

| Марка стали ГОСТ 1050 | Термо- обработка | Предел прочности при растяжении σ в | Предел текучести σ т | Предел выносливости при | Допускаемые напряжения *, кгс/см2, при | |||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| растяжении σ −1р | изгибе σ −1 | кручении τ −1 | растя- жении [σ р] | изгибе [σ из] | кручении [τ кр] | срезе [τ ср] | смятии [σ см] | |||||||||||||

| кгс/мм 2 | I | II | III | I | II | III | I | II | III | I | II | III | I | II | ||||||

| 8 | Н | 33 | 20 | 12 | 15 | 9 | 1100 | 800 | 600 | 1300 | 950 | 750 | 800 | 600 | 450 | 600 | 450 | 350 | 1650 | 1200 |

| 10 | Н | 34 | 21 | 12,5 | 15,5 | 9,5 | 1100 | 800 | 600 | 1450 | 1000 | 750 | 800 | 600 | 450 | 650 | 450 | 350 | 1650 | 1200 |

| Ц-В59 | 40 | 25 | 14,5 | 18 | 11 | 1300 | 900 | 700 | 1550 | 1150 | 900 | 1000 | 650 | 550 | 700 | 500 | 400 | 1950 | 1350 | |

| 15 | Н | 38 | 23 | 13,5 | 17 | 10 | 1250 | 850 | 650 | 1500 | 1100 | 850 | 950 | 650 | 500 | 750 | 500 | 400 | 1850 | 1250 |

| Ц-В59 | 45 | 25 | 16 | 20 | 12 | 1450 | 500 | 800 | 1750 | 1250 | 1000 | 1100 | 800 | 600 | 850 | 600 | 450 | 2100 | 750 | |

| 20 | Н | 42 | 25 | 15 | 19 | 11,5 | 1400 | 1150 | 950 | 1700 | 1200 | 950 | 1050 | 700 | 550 | 850 | 600 | 450 | 2100 | 1750 |

| Ц-В59 | 50 | 30 | 18 | 22,5 | 13,5 | 1650 | 1150 | 900 | 2000 | 1400 | 1100 | 1250 | 750 | 550 | 1000 | 600 | 450 | 2400 | 1750 | |

| 25 | Н | 46 | 28 | 17 | 21 | 12,5 | 1500 | 1100 | 850 | 1800 | 1300 | 1050 | 1100 | 800 | 600 | 900 | 650 | 500 | 2200 | 1650 |

| Ц-В58 | 55 | 35 | 20 | 25 | 15 | 1800 | 1300 | 1000 | 2100 | 1600 | 1250 | 1350 | 950 | 750 | 1100 | 800 | 600 | 2700 | 1950 | |

| 30 | Н | 50 | 30 | 18 | 22,5 | 13,5 | 1650 | 1150 | 900 | 2000 | 1400 | 1100 | 1250 | 900 | 700 | 1000 | 650 | 550 | 2400 | 1750 |

| У | 60 | 35 | 21,5 | 27 | 16 | 2000 | 1400 | 1050 | 2400 | 1750 | 1350 | 1500 | 1050 | 800 | 1200 | 850 | 650 | 3000 | 2100 | |

| 35 | Н | 54 | 32 | 19 | 24 | 14,5 | 1800 | 1250 | 950 | 2100 | 1550 | 1200 | 1350 | 900 | 700 | 1100 | 750 | 550 | 2700 | 1900 |

| У | 65 | 38 | 23 | 29 | 17,5 | 2100 | 1500 | 1150 | 2600 | 1850 | 1450 | 1600 | 1100 | 850 | 1300 | 900 | 700 | 5200 | 2200 | |

| В35 | 100 | 65 | 36 | 45 | 27 | 3300 | 2300 | 1800 | 4000 | 2900 | 2200 | 2500 | 1650 | 1350 | 2000 | 1400 | 1100 | 5000 | 3500 | |

| 40 | Н | 58 | 34 | 21 | 26 | 15,5 | 1900 | 1300 | 1050 | 2300 | 1650 | 1300 | 1400 | 1000 | 750 | 1150 | 800 | 600 | 2800 | 2000 |

| У | 70 | 40 | 25 | 31,5 | 19 | 2300 | 1600 | 1250 | 2700 | 2000 | 1550 | 1700 | 1200 | 950 | 1400 | 1000 | 800 | 3400 | 2400 | |

| В35 | 100 | 65 | 36 | 45 | 27 | 3400 | 2300 | 1800 | 4000 | 2900 | 2200 | 2500 | 1750 | 1350 | 2000 | 1400 | 1100 | 5000 | 3500 | |

| 45 | Н | 61 | 36 | 22 | 27,5 | 16,5 | 2000 | 1400 | 1100 | 2400 | 1750 | 1350 | 1500 | 1050 | 800 | 1250 | 850 | 650 | 3000 | 2100 |

| У | 75 | 45 | 27 | 34 | 20,5 | 2400 | 1700 | 1350 | 2900 | 2150 | 1700 | 1850 | 1300 | 1000 | 1450 | 1050 | 800 | 3600 | 2600 | |

| М35 | 90 | 65 | 32,5 | 40,5 | 24,5 | 3000 | 2100 | 1600 | 3600 | 2600 | 2000 | 2300 | 1650 | 1200 | 1850 | 1250 | 950 | 4500 | 3100 | |

| В42 | 90-120 | 70 | 32,5 | 40,5 | 24,5 | 3000 | 2100 | 1600 | 3600 | 2600 | 2000 | 2300 | 1600 | 1200 | 1850 | 1250 | 950 | 4500 | 3100 | |

| В48 | 120 | 95 | 43 | 54 | 32,5 | 4000 | 2800 | 2100 | 4800 | 3400 | 2700 | 3000 | 2100 | 1600 | 2400 | 1700 | 1300 | 6000 | 4200 | |

| ТВЧ56 | 75 | 45 | 27 | 34 | 20,5 | 2400 | 1700 | 1350 | 2900 | 2100 | 1700 | 1850 | 1300 | 1000 | 1450 | 1050 | 800 | 3600 | 2600 | |

| 50 | Н | 64 | 38 | 23 | 29 | 17,5 | 2100 | 1400 | 1150 | 2500 | 1850 | 1450 | 1600 | 1100 | 850 | 1250 | 850 | 650 | 3100 | 2200 |

| У | 90 | 70 | 32,5 | 40,5 | 24,5 | 3000 | 2100 | 1600 | 3600 | 2600 | 2000 | 2300 | 1800 | 1200 | 1850 | 1250 | 950 | 4500 | 3100 | |

| 20Г | Н | 46 | 28 | 16,6 | 20,5 | 12,5 | 1500 | 1000 | 800 | 1800 | 1300 | 1000 | 1100 | 800 | 600 | 900 | 650 | 500 | 2200 | 1600 |

| В | 57 | 42 | 20,5 | 25,5 | 15 | 1950 | 1300 | 1000 | 2300 | 1650 | 1250 | 1450 | 1000 | 750 | 1150 | 800 | 600 | 2900 | 1900 | |

| 30Г | Н | 55 | 32 | 20 | 25 | 15 | 1800 | 1300 | 1000 | 2100 | 1600 | 1250 | 1350 | 950 | 750 | 1100 | 800 | 600 | 2700 | 1900 |

| В | 68 | 56 | 24,5 | 30,5 | 18 | 2300 | 1600 | 1200 | 2700 | 1950 | 1500 | 1700 | 1200 | 900 | 1400 | 1000 | 750 | 3400 | 2400 | |

| 40Г | Н | 60 | 36 | 22 | 27 | 16 | 2000 | 1400 | 1100 | 2400 | 1750 | 1350 | 1500 | 1050 | 800 | 1200 | 850 | 650 | 3000 | 2100 |

| В45 | 84 | 59 | 35 | 38 | 23 | 2800 | 1900 | 1500 | 3300 | 2400 | 1900 | 2100 | 1500 | 1150 | 1700 | 1200 | 950 | 4200 | 2900 | |

| 50Г | Н | 66 | 40 | 23,5 | 29,5 | 17,5 | 2100 | 1500 | 1150 | 2600 | 1850 | 1450 | 1600 | 1100 | 750 | 1300 | 900 | 700 | 3200 | 2200 |

| В | 82 | 56 | 30 | 37 | 22 | 2700 | 1900 | 1500 | 3300 | 2500 | 1850 | 2500 | 1550 | 1100 | 1650 | 1050 | 750 | 4100 | 2900 | |

| 65Г | Н | 75 | 44 | 27 | 34 | 20 | 2400 | 1750 | 1350 | 2900 | 2100 | 1700 | 1850 | 1300 | 1000 | 1450 | 1050 | 800 | 3600 | 2600 |

| У | 90 | 70 | 32,5 | 40,5 | 24,5 | 3000 | 2100 | 1600 | 3600 | 2600 | 2000 | 2300 | 1600 | 1200 | 1850 | 1250 | 950 | 4500 | 3100 | |

| М45 | 150 | 125 | 53 | 67 | 40 | 5000 | 3500 | 2600 | 6000 | 4300 | 3300 | 3800 | 2600 | 2000 | 3000 | 2100 | 1600 | 7600 | 5200 | |

Примечание:

Марки стали 20Г; 30Г; 40Г; 50Г; 65Г — старые марки стали, действующие до 1988 г. Буква Г в них обозначала содержание марганца около 1 %.

наверх

Механические свойства и допускаемые напряжения легированных конструкционных сталей

| Марка стали ГОСТ 1050 | ГОСТ | Термо- обработка | Предел прочности при растяжении σ в | Предел текучести σ т | Предел выносливости при | Допускаемые напряжения *, кгс/см2, при | |||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| растя- жении σ −1р | изгибе σ −1 | кручении τ −1 | растя- жении [σ р] | изгибе [σ из] | кручении [τ кр] | срезе [τ ср] | смятии [σ см] | ||||||||||||||

| кгс/мм 2 | I | II | III | I | II | III | I | II | III | I | II | III | I | II | |||||||

| 10Г2 | 4543 | Н | 43 | 25 | 17,5 | 22 | 12,5 | 1400 | 1100 | 900 | 1700 | 1350 | 1100 | 1050 | 750 | 600 | 850 | 650 | 500 | 2100 | 1650 |

| 09Г2С | 19282 | — | 50 | 35 | 19 | 24 | 14 | 1700 | 1200 | 950 | 2000 | 1500 | 1200 | 1250 | 900 | 700 | 1000 | 700 | 550 | 2500 | 1800 |

| 10ХСНД | 19282 | — | 54 | 40 | 21,5 | 27 | 15,5 | 1850 | 1400 | 1100 | 2200 | 1600 | 1350 | 1400 | 1000 | 800 | 1100 | 800 | 650 | 2800 | 2100 |

| 20Х | 4543 | Н | 60 | 30 | 21 | 26 | 15 | 1900 | 1350 | 1050 | 2300 | 1650 | 1300 | 1400 | 1000 | 750 | 1150 | 850 | 600 | 2800 | 2000 |

| У | 70 | 50 | 28 | 35 | 20 | 2400 | 1750 | 1400 | 2900 | 2200 | 1750 | 1800 | 1300 | 1000 | 1450 | 1050 | 800 | 3600 | 2600 | ||

| М59 | 85 | 63 | 34 | 42 | 24 | 2900 | 2100 | 1700 | 3500 | 1450 | 2100 | 2200 | 1550 | 1200 | 1750 | 1250 | 950 | 4300 | 3200 | ||

| 40Х | Н | 63 | 33 | 25 | 31 | 18 | 2000 | 1550 | 1250 | 2400 | 1900 | 1550 | 1500 | 1150 | 900 | 1200 | 950 | 750 | 3000 | 2300 | |

| У | 80 | 65 | 32 | 40 | 23 | 2700 | 2000 | 1600 | 3200 | 2500 | 2000 | 2000 | 1500 | 1150 | 1600 | 1150 | 900 | 4000 | 3000 | ||

| М39 | 110 | 90 | 44 | 55 | 32 | 3800 | 2800 | 2200 | 4500 | 3400 | 2700 | 2800 | 2000 | 1600 | 2300 | 1650 | 1300 | 5600 | 4200 | ||

| М48 | 130 | 110 | 52 | 65 | 38 | 4400 | 3300 | 2600 | 5300 | 4100 | 3200 | 3300 | 2400 | 1900 | 2700 | 1950 | 1500 | 6700 | 4900 | ||

| 45Х | Н | 65 | 35 | 26 | 32 | 18,5 | 2100 | 1600 | 1300 | 2500 | 1950 | 1600 | 1550 | 1150 | 900 | 1250 | 950 | 750 | 3100 | 2400 | |

| У | 95 | 75 | 38 | 47 | 27 | 3200 | 2400 | 1900 | 3800 | 2900 | 2300 | 2400 | 1750 | 1350 | 1900 | 1350 | 1050 | 4800 | 3600 | ||

| М48 | 140 | 120 | 56 | 70 | 40 | 4800 | 3500 | 2800 | 5700 | 4300 | 3500 | 3600 | 2600 | 2000 | 2900 | 2000 | 1600 | 7200 | 5200 | ||

| 50Х | Н | 65 | 35 | 26 | 32,5 | 18,5 | 2100 | 1600 | 1300 | 2500 | 2000 | 1600 | 1600 | 1200 | 900 | 1250 | 900 | 700 | 3100 | 2400 | |

| М48 | 150 | 130 | 60 | 75 | 43 | 5000 | 3700 | 3000 | 6000 | 4600 | 3700 | 3700 | 2700 | 2100 | 3000 | 2200 | 1700 | 7500 | 5500 | ||

| 35Г2 | Н | 63 | 37 | 25 | 31,5 | 18 | 2000 | 1550 | 1250 | 2400 | 1900 | 1600 | 1500 | 1150 | 900 | 1200 | 950 | 750 | 3300 | 2300 | |

| В, НВ249 | 80 | 65 | 32 | 40 | 23 | 2700 | 2000 | 1600 | 3200 | 2500 | 2000 | 2000 | 1450 | 1150 | 1600 | 1150 | 900 | 4000 | 3000 | ||

| 40Г2 | Н | 67 | 39 | 27 | 33,5 | 19,5 | 2200 | 1700 | 1350 | 2600 | 2100 | 1700 | 1650 | 1200 | 950 | 1300 | 950 | 750 | 3300 | 2500 | |

| М, НВ331 | 112 | 95 | 54 | 66 | 38 | 3800 | 3100 | 2700 | 4600 | 3800 | 3300 | 2900 | 2300 | 1900 | 2300 | 1900 | 1500 | 5800 | 4600 | ||

| 45Г2 | Н | 70 | 41 | 28 | 35 | 20 | 2300 | 1750 | 1400 | 2700 | 2100 | 1750 | 1750 | 1250 | 1000 | 1400 | 1000 | 800 | 3400 | 2600 | |

| М, НВ295 | 85 | 70 | 34 | 42,5 | 24,5 | 2900 | 2100 | 1700 | 3500 | 1450 | 2100 | 2200 | 1550 | 1200 | 1750 | 1250 | 950 | 4400 | 3300 | ||

| 33ХС | Н | 60 | 30 | 21 | 26 | 15 | 1900 | 1350 | 1050 | 2300 | 1650 | 1300 | 1400 | 1000 | 750 | 1150 | 650 | 600 | 2800 | 2000 | |

| М | 90 | 70 | 36 | 45 | 26 | 3000 | 2200 | 1800 | 3600 | 2800 | 2200 | 2300 | 1650 | 1300 | 1800 | 1350 | 1050 | 4500 | 3300 | ||

| 38ХС | У | 95 | 75 | 37 | 47 | 28 | 3200 | 2300 | 1850 | 3900 | 2900 | 2300 | 2400 | 1750 | 1400 | 1900 | 1400 | 1100 | 4800 | 3500 | |

| 18ХГТ | Н | 70 | 43 | 28 | 35 | 20 | 2300 | 1750 | 1400 | 2700 | 2100 | 1750 | 1700 | 1250 | 1000 | 1400 | 1000 | 800 | 3400 | 2600 | |

| Ц-М59 | 100 | 80 | 40 | 50 | 29 | 3300 | 2500 | 2000 | 4000 | 3100 | 2500 | 2500 | 1850 | 1450 | 2000 | 1450 | 1150 | 4900 | 3800 | ||

| 30ХГТ | М43 | 125 | 105 | 50 | 62 | 36 | 4300 | 3100 | 2500 | 5100 | 3900 | 3100 | 3200 | 2300 | 1800 | 2600 | 1850 | 1400 | 6400 | 4600 | |

| Ц-М59 | 110 | 80 | 44 | 55 | 32 | 3700 | 2700 | 2200 | 4400 | 3400 | 2700 | 2800 | 2000 | 1600 | 2200 | 1600 | 1250 | 5500 | 4100 | ||

| 20ХГНР | М40 | 130 | 120 | 52 | 65 | 37,5 | 4500 | 3300 | 2600 | 5400 | 4100 | 3200 | 3400 | 2300 | 1700 | 2700 | 1800 | 1350 | 6800 | 5000 | |

| М50 | 145 | 140 | 58 | 72,5 | 42 | 5000 | 3600 | 2900 | 6000 | 4500 | 3600 | 3800 | 2700 | 2100 | 3000 | 2150 | 1700 | 7500 | 5400 | ||

| 40ХФА | М30 | 90 | 75 | 36 | 45 | 26 | 3200 | 2300 | 1800 | 3800 | 2800 | 2200 | 2400 | 1700 | 1300 | 1900 | 1350 | 1050 | 4800 | 3400 | |

| М50 | 160 | 130 | 64 | 80 | 48 | 5500 | 4100 | 3200 | 6600 | 5000 | 4000 | 4100 | 3100 | 2400 | 3300 | 2400 | 1950 | 8200 | 6100 | ||

| 30ХМ | М | 95 | 75 | 38 | 47,5 | 23 | 3200 | 2400 | 1900 | 3900 | 3000 | 2400 | 2400 | 1550 | 1150 | 1900 | 1250 | 900 | 4800 | 3600 | |

| 35ХМ | М, НВ270 | 100 | 85 | 40 | 50 | 29 | 3400 | 2500 | 2000 | 4100 | 3100 | 2500 | 2600 | 1850 | 1450 | 2000 | 1300 | 950 | 5200 | 3800 | |

| М50 | 160 | 140 | 64 | 80 | 48 | 5500 | 4100 | 3200 | 6600 | 5000 | 4000 | 4200 | 3100 | 2400 | 3300 | 2500 | 2000 | 8200 | 6100 | ||

| 40ХН | Н | 78 | 46 | 31 | 39 | 22,5 | 2600 | 1950 | 1600 | 3100 | 2400 | 1950 | 1900 | 1400 | 1100 | 1550 | 1150 | 900 | 3900 | 2900 | |

| М43 | 120 | 100 | 48 | 60 | 34,5 | 4100 | 3100 | 2400 | 4900 | 3700 | 3000 | 3100 | 2200 | 1700 | 2500 | 1750 | 1350 | 6200 | 4600 | ||

| 12ХН2 | М | 80 | 60 | 32 | 40 | 23 | 2700 | 2000 | 1600 | 3200 | 2500 | 2000 | 2000 | 1450 | 1150 | 1600 | 1150 | 900 | 4000 | 3000 | |

| Ц-М59 | 80 | 60 | 32 | 40 | 23 | 2700 | 2000 | 1600 | 3200 | 2500 | 2000 | 2000 | 1450 | 1150 | 1600 | 1150 | 900 | 4000 | 3000 | ||

| 12ХН3А | У | 95 | 70 | 38 | 47 | 27 | 3200 | 2400 | 1900 | 3800 | 2800 | 2300 | 2400 | 1750 | 1400 | 1900 | 1400 | 1100 | 4800 | 3000 | |

| ТВЧ59 | 100 | 85 | 40 | 50 | 30 | 3400 | 2600 | 2000 | 4100 | 3100 | 2500 | 2500 | 1900 | 1500 | 2000 | 1500 | 1200 | 5100 | 3800 | ||

| 20Х2Н4А | ТВЧ59 | 68 | 45 | 27 | 34 | 20 | 2300 | 1700 | 1350 | 2700 | 2100 | 1700 | 1700 | 1250 | 1000 | 1400 | 1000 | 800 | 3400 | 2600 | |

| Ц-М59 | 110 | 85 | 44 | 55 | 32 | 3700 | 2700 | 2200 | 4400 | 3400 | 2700 | 2800 | 2000 | 1600 | 2200 | 1600 | 1250 | 5500 | 4100 | ||

| М | 130 | 110 | 52 | 65 | 37,5 | 4400 | 3300 | 2600 | 5300 | 4000 | 3200 | 3300 | 2400 | 1900 | 2600 | 1900 | 1500 | 6600 | 5000 | ||

| 20ХГСА | М | 80 | 65 | 32 | 40 | 23 | 2700 | 2000 | 1600 | 3300 | 2500 | 2000 | 2000 | 1450 | 1150 | 1600 | 1150 | 900 | 4100 | 3000 | |

| 30ХГС | О | 60 | 36 | 24 | 30 | 17 | 2000 | 1500 | 1200 | 2400 | 1850 | 1500 | 1500 | 1100 | 850 | 1200 | 900 | 700 | 3000 | 2200 | |

| 30ХГСА | У | 110 | 85 | 44 | 55 | 32 | 3700 | 2700 | 2200 | 4400 | 3400 | 2700 | 2800 | 2000 | 1600 | 2200 | 1600 | 1250 | 5500 | 4100 | |

| М46 | 150 | 130 | 60 | 75 | 43 | 5100 | 3800 | 3000 | 6200 | 4700 | 3800 | 3900 | 2700 | 2100 | 3100 | 2200 | 1700 | 7600 | 5700 | ||

| 38Х210 | М | 80 | 70 | 32 | 40 | 23 | 2800 | 2000 | 1600 | 3300 | 2500 | 2000 | 2000 | 1500 | 1150 | 1700 | 1200 | 950 | 4100 | 3000 | |

| М | 90 | 75 | 36 | 45 | 26 | 3100 | 2400 | 1900 | 3700 | 2900 | 2400 | 2300 | 1700 | 1350 | 1850 | 1400 | 1100 | 4600 | 3600 | ||

| 50ХФА | 14959 | М | 130 | 110 | 52 | 65 | 34 | 4400 | 3300 | 2600 | 5400 | 4000 | 3200 | 3400 | 2200 | 1700 | 2600 | 1800 | 1350 | 6600 | 5000 |

| М46 | 150 | 130 | 60 | 75 | 36 | 5200 | 3800 | 3000 | 6200 | 4700 | 3800 | 3900 | 2400 | 1800 | 3100 | 2000 | 1450 | 7700 | 5700 | ||

| 60С2 | М, НВ269 | 130 | 120 | 52 | 65 | 34 | 4400 | 3300 | 2600 | 5400 | 4000 | 3200 | 3400 | 2200 | 1700 | 2600 | 1800 | 1350 | 6700 | 5000 | |

| 60С2А | М, НВ269 | 160 | 140 | 64 | 80 | 46,5 | 5500 | 4000 | 3200 | 6600 | 5000 | 4000 | 4100 | 3000 | 2300 | 3300 | 2400 | 1850 | 8200 | 6000 | |

| ШХ15 | 801 | О | 60 | 38 | 24 | 30 | 18 | 2000 | 1500 | 1200 | 2400 | 1800 | 1500 | 1500 | 1100 | 900 | 1200 | 900 | 750 | 3000 | 2200 |

| М62 | 220 | 170 | 46 | 66 | 33 | 7400 | 3500 | 2300 | 8900 | 4800 | 3300 | 5500 | 2500 | 1650 | 4400 | 2000 | 1300 | 11000 | 5200 | ||

наверх

Механические свойства и допускаемые напряжения для отливок из углеродистых и легированных сталей

| Марка стали ГОСТ 1050 | ГОСТ | Термо- обработка | Предел прочности при растяжении σ в | Предел текучести σ т | Предел выносливости при | Допускаемые напряжения *, кгс/см2, при | |||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| растяжении σ −1р | изгибе σ −1 | кручении τ −1 | растя- жении [σ р] | изгибе [σ из] | кручении [τ кр] | срезе [τ ср] | смятии [σ см] | ||||||||||||||

| кгс/мм 2 | I | II | III | I | II | III | I | II | III | I | II | III | I | II | |||||||

| 20Л | 977 | Н | 42 | 22 | 12 | 17 | 10 | 900 | 630 | 480 | 1100 | 840 | 680 | 630 | 500 | 400 | 500 | 400 | 320 | 1350 | 950 |

| 25Л | 45 | 24 | 12,5 | 18 | 11 | 950 | 650 | 500 | 1150 | 900 | 720 | 650 | 520 | 440 | 520 | 420 | 350 | 1450 | 1050 | ||

| 30Л | 48 | 26 | 13,5 | 19 | 11,5 | 1000 | 700 | 530 | 1200 | 930 | 760 | 700 | 550 | 460 | 550 | 440 | 360 | 1500 | 1100 | ||

| 35Л | 50 | 28 | 14 | 20 | 12 | 1100 | 740 | 560 | 1300 | 1000 | 800 | 750 | 600 | 480 | 600 | 470 | 380 | 1650 | 1200 | ||

| 45Л | 55 | 32 | 15,5 | 22 | 13 | 1250 | 840 | 630 | 1500 | 1100 | 880 | 870 | 650 | 520 | 700 | 530 | 420 | 1900 | 1250 | ||

| 55Л | 60 | 35 | 17 | 24 | 14,5 | 1400 | 920 | 680 | 1700 | 1250 | 960 | 1000 | 740 | 580 | 750 | 550 | 430 | 2100 | 1500 | ||

| 20ГЛ | 55 | 30 | 15,5 | 22 | 13 | 1200 | 830 | 630 | 1450 | 1100 | 880 | 850 | 650 | 520 | 650 | 500 | 400 | 1800 | 1250 | ||

| 35ГЛ | О | 60 | 40 | 17 | 24 | 14,5 | 1600 | 950 | 680 | 1900 | 1300 | 960 | 1100 | 760 | 580 | 880 | 600 | 460 | 2400 | 1500 | |

| Н | 55 | 30 | 15,5 | 22 | 13 | 1200 | 830 | 630 | 1450 | 1050 | 880 | 850 | 650 | 520 | 650 | 500 | 400 | 1800 | 1250 | ||

| В | 60 | 35 | 17 | 24 | 14,5 | 1400 | 920 | 680 | 1700 | 1250 | 960 | 1000 | 740 | 580 | 750 | 550 | 430 | 2100 | 1500 | ||

| 30ГСЛ | Н | 60 | 35 | 17 | 24 | 14,5 | 1400 | 920 | 680 | 1700 | 1250 | 960 | 1000 | 740 | 580 | 750 | 550 | 430 | 2100 | 1500 | |

| В | 65 | 40 | 18 | 26 | 15,5 | 1600 | 1000 | 720 | 1900 | 1350 | 1050 | 1100 | 790 | 620 | 880 | 640 | 500 | 2400 | 1550 | ||

| 40ХЛ | Н | 85 | 53 | 24 | 34 | 20,5 | 1750 | 1250 | 950 | 2100 | 1550 | 1250 | 1250 | 1100 | 820 | 950 | 750 | 620 | 2600 | 2000 | |

| М | 65 | 50 | 18 | 26 | 16 | 1650 | 1000 | 720 | 2000 | 1400 | 1050 | 1150 | 820 | 640 | 900 | 640 | 500 | 2500 | 1650 | ||

| 35ХГСЛ | Н | 60 | 35 | 17 | 24 | 14,5 | 1400 | 920 | 680 | 1700 | 1250 | 960 | 1000 | 740 | 580 | 750 | 550 | 430 | 2100 | 1500 | |

| В | 80 | 60 | 22,5 | 32 | 19 | 2000 | 1250 | 900 | 2400 | 1700 | 1300 | 1400 | 980 | 760 | 1100 | 780 | 600 | 3000 | 2000 | ||

| 35ХМЛ | У | 82 | 69 | 23 | 33 | 20 | 2300 | 1300 | 920 | 2700 | 1750 | 1300 | 1600 | 1050 | 800 | 1250 | 830 | 620 | 3500 | 2100 | |

| Н | 60 | 40 | 17 | 24 | 14,5 | 1600 | 950 | 680 | 1900 | 1300 | 960 | 1100 | 760 | 580 | 880 | 600 | 460 | 2400 | 1500 | ||

Источник

Стальные изделия, используемые для создания строительных конструкций, в процессе эксплуатации испытывают значительные напряжения на растяжение, сжатие, резкие механические воздействия. Прилагаемые усилия могут быть как статическими, так и динамическими. Для обеспечения прочности и долговечности конструкции необходимо использовать металлоизделия с механическими характеристиками, соответствующими запланированным эксплуатационным нагрузкам. Испытания на растяжение – один из наиболее распространенных методов определения марки стали или решения спорных вопросов при расследовании причин возникновения нештатных ситуаций и аварий.

Характеристики, определяемые при статических испытаниях на растяжение

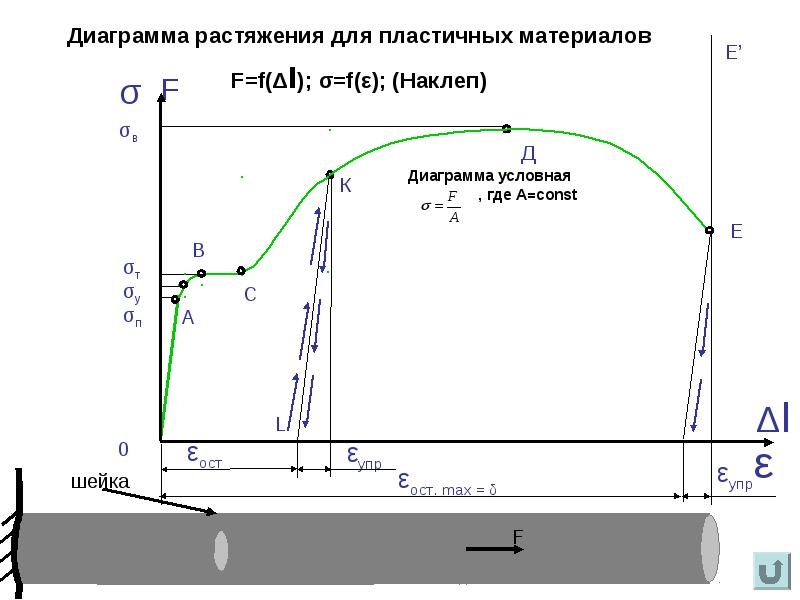

Исследования осуществляются в испытательных машинах с ручным или гидравлическим приводом. Второй вариант обеспечивает возможность создания гораздо большей мощности. По результатам исследований составляют диаграмму растяжения.

При механических статических испытаниях на растяжение, проводимых в соответствии с ГОСТом 1497-84, определяют комплекс свойств стали.

Характеристики прочности

- Предел пропорциональности – Ϭп. Характеризует напряжение, выше которого прекращает свое действие закон Гука. После наклепа металла, который, например, осуществляется при холодном деформировании, Ϭп возрастает в 1,5-1,8 раза.

Определение! В законе Гука утверждается, что деформация, образующаяся в упругом теле, прямо пропорциональна прилагаемому усилию.

- Предел текучести – Ϭт. Это нагрузка, при которой деформация повышается при постоянном напряжении. Присутствующая явно горизонтальная площадка на диаграмме может отсутствовать. В этой ситуации устанавливают условный Ϭт, при котором остаточные деформации примерно равны 0,2%.

- Предел прочности (временное сопротивление разрыву) – Ϭв. Это максимальное усилие, при котором образец не разрушается. Его превышение приведет к разрыву стержня.

- Напряжение разрыва – Ϭр. При испытаниях на прочность определяют два вида напряжения разрыва – условное и истинное.

Характеристики упругости

- Предел упругости – Ϭу. Соответствует нагрузке, при которой остаточное удлинение равно 0,05%. Значения Ϭу и Ϭп на диаграмме находятся рядом, поэтому Ϭу устанавливается при очень тонких исследованиях.

Характеристики пластичности

- Относительное остаточное удлинение. Определяется по формуле Δ=(L1-L0)*100% / L0, в которой L0 – исходная длина образца, L1 – расчетная после окончания исследований.

- Относительное остаточное сужение. Ψ=(А0-Аш)*100% / А0, А0 – площадь сечения стержня до испытаний, Аш – площадь сечения шейки.

Нормативные образцы для проведения статических испытаний на растяжение

Для осуществления испытаний изготавливают образцы круглого или прямоугольного сечения. Нормативы регламентируют как размеры образцов, так и способы механической обработки. Основные условия – однородность размеров по длине, соосность, хорошо обработанная поверхность, на которой должны отсутствовать царапины, порезы. Шероховатость нормируемая.

Длина образцов круглого поперечного сечения:

- коротких – 4-5 диаметров;

- нормальных – 10 диаметров.

Чаще всего изготавливают образцы диаметрами 6, 10, 20 мм. Перед началом испытательных работ образцы измеряют в двух взаимно перпендикулярных направлениях в трех местах. Точность измерений – 0,5 мм. Ширину и толщину плоских образцов измеряют по краям и в центре обмеряемой плоскости. Площадь сечения определяется с точностью 0,5%. Точность измерения длины образца – 0,1 мм.

Динамические испытания стальных образцов

Основной вид такого исследования – испытания на изгиб, производимые по ГОСТу 9454-78. При таком виде анализа стальных образцов закон подобия неактуален, поэтому используют образцы с размерами и формой надреза, строго соответствующими нормативам. Основной образец имеет квадратное сечение площадью 10х10 мм и следующие виды надрезов:

- U-образный (образцы Шарпи) – располагается в середине стержня. Такие образцы применяются для установления норм для стержней, на которые будет наноситься V-образный надрез.

- V-образный (образцы Менаже). Основной тип стальных стержней, применяемый для исследований материалов, которые будут использоваться в конструкциях ответственного назначения.

- С Т-образным концентратором. Размеры стержней имеют несколько вариантов. Такие образцы применяют при исследованиях сплавов, предназначенных для эксплуатации в конструкциях, в которых важным является сопротивление росту трещин.

В результате динамических испытаний на изгиб рассчитывают величину ударной вязкости – характеристики, которая зависит от сочетания прочностных и пластических свойств стали. Чем она выше, тем надежней материал работает при динамических нагрузках.

Все стали, изделия из которых предназначаются для эксплуатации при динамических нагрузках, подвергаются испытаниям на ударный изгиб. В зависимости от запланированных рабочих условий, ударную вязкость определяют при нормальных, пониженных или повышенных температурах.

Источник