Прочность шва при растяжении

ГОСТ Р 51517-99

М39

ОКС 61.020

ОКСТУ 8509

Дата введения 2001-01-01

1 РАЗРАБОТАН Подкомитетом ПК 4 “Одежда специальная” Технического комитета по стандартизации средств индивидуальной защиты ТК 320 «СИЗ»

ВНЕСЕН Техническим комитетом по стандартизации средств индивидуальной защиты ТК 320

2 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 28 декабря 1999 г. N 771-ст

3 Настоящий стандарт представляет собой аутентичный текст регионального стандарта ЕН ИСО 13935-1-99* «Текстиль. Прочность швов ткани и готовых изделий. Часть 1: Определение максимальной разрывной нагрузки шва с использованием метода «полоски»

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. — Примечание изготовителя базы данных.

4 ВВЕДЕН ВПЕРВЫЕ

1 Область применения

Настоящий стандарт устанавливает метод определения максимальной разрывной нагрузки ниточных швов при приложении растягивающего усилия перпендикулярно к шву. Стандарт устанавливает метод испытания проб швов, изготовленных полоской, при котором растяжению подвергается вся ширина испытуемой пробы.

Настоящий метод распространяется на одежду и швы, изготовленные из тканей. Допускается его применение при испытаниях материалов, изготовленных по другим технологиям. Не рекомендуется применять его при испытаниях эластичных материалов, геотекстильных, нетканых, материалов с покрытием, материалов из стеклоткани и материалов из углеродистых волокон или полиолефиновых нитей.

Пробы швов для испытаний могут быть вырезаны из швейных изделий или изготовлены из ткани по согласованию сторон.

Метод испытания распространяется только на прямые швы.

Метод испытания распространяется на применение испытательных машин с постоянной скоростью растяжения.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ИСО 139-73* Текстиль. Стандартные атмосферные условия для кондиционирования и испытания

_______________

* Перевод — во ВНИИКИ.

ИСО 10012-1-92* Требования к обеспечению качества измерительного оборудования. Часть 1. Система метрологического обеспечения для оборудования

_______________

* Перевод — во ВНИИКИ.

ЕН ИСО 13934-1-94* Ткани. Часть 1. Определение максимальной разрывной нагрузки и удлинения при растяжении методом полоски

_______________

* Перевод — во ВНИИКИ.

3 Определения

В настоящем стандарте применяют следующие термины с соответствующими определениями:

3.1 испытательная машина с постоянной скоростью растяжения: Машина для испытания на растяжение, имеющая один стационарный зажим и второй зажим, двигающийся с постоянной скоростью, при этом вся испытательная система практически не имеет отклонений от прямого направления.

3.2 метод испытания полоской: Испытание на растяжение, при котором вся испытуемая элементарная проба закрепляется зажимами испытательной машины (ЕН ИСО 13934-1).

3.3 максимальная разрывная нагрузка шва: Максимальное усилие, отмеченное в момент разрыва элементарной пробы со швом, расположенным перпендикулярно к направлению растяжения.

3.4 зажимная длина: Расстояние между двумя зажимами на испытательной машине.

Примечание — Расстояние между зажимами допускается проверять путем закрепления испытуемой элементарной пробы с копировальной бумагой при определенном натяжении таким образом, чтобы получить отпечатки зажимов на пробе и/или на поверхности зажимов (ЕН ИСО 13934-1).

4 Сущность метода

Сущность метода заключается в том, что испытуемую элементарную пробу, имеющую шов в середине, растягивают перпендикулярно к шву с постоянной скоростью до разрыва. Максимальное усилие при разрыве шва записывают.

5 Отбор проб

Отбор проб для испытаний проводят в соответствии с нормативным документом на одежду, материал либо по соглашению сторон. Не следует отбирать пробы замятые, нехарактерные для выборки куски ткани. Элементарные пробы изготавливают таким образом, чтобы кромка не попадала в шов.

Из готового швейного изделия для подготовки проб используют прямые швы, являющиеся типичными для соответствующего вида изделия.

Всю информацию записывают в протоколе.

6 Аппаратура

Для испытаний используют следующее оборудование.

6.1 Испытательная машина с постоянной скоростью растяжения

Для испытаний используют машину с постоянной скоростью растяжения.

Метрологическая система испытательной машины должна соответствовать требованиям ИСО 10012-1.

Основные параметры испытательной машины должны соответствовать 6.1.1-6.1.6.

6.1.1 Машина с постоянной скоростью растяжения должна быть снабжена средствами индикации или записи усилия, прилагаемого к испытуемой элементарной пробе при растяжении ее до разрыва шва. Максимальная ошибка регистрации растягивающего усилия по всему диапазону не должна превышать ±1%.

6.1.2 При использовании испытательных машин, имеющих иную погрешность испытаний, это должно быть отражено в протоколе.

6.1.3 При фиксации приложенного усилия посредством приборов сбора данных частота сбора данных должна быть не менее восьми в секунду.

6.1.4 Машина должна обеспечивать растяжение со скоростью 100 мм/мин, с точностью ±10%.

6.1.5 Машина должна работать с зажимной длиной (200±1) мм.

6.1.6 Зажимы испытательной машины необходимо расположить так, чтобы центральные точки двух зажимов находились на линии приложения растягивающего усилия, передние кромки зажимов должны быть под углом к этой линии, зажимающие поверхности должны быть расположены так, чтобы края полосок были в той же плоскости.

Зажимы должны удерживать пробу так, чтобы она не выскользнула из зажима, не повредилась зажимом и находилась в натянутом состоянии.

Поверхность зажима должна быть гладкой и ровной. В тех случаях, когда пробу невозможно удержать при помощи гладких зажимов, используют рифленые или гравированные зажимы. Допускается использовать вспомогательные материалы для закрепления пробы в зажимах: бумагу, кожу, пластик или резину.

Ширина зажима должна быть не менее ширины элементарной пробы. Рекомендуемая ширина зажимов — не менее 60 мм.

6.2 Оборудование для изготовления проб швов.

6.3 Оборудование для вырезания проб необходимого размера.

7 Атмосферные условия для кондиционирования и испытания

Атмосферные условия кондиционирования проб и испытания по ИСО 139.

Примечание — Рекомендуется выдерживать пробы в течение не менее 24 ч в свободном состоянии.

8 Подготовка проб швов для испытания

8.1 Подготовка точечных проб

По согласованию заинтересованных сторон устанавливают: вид швов, условия пошива, включая тип ниток, тип игл, тип шва, число стежков на единицу длины — для изготовления проб для испытаний. Швейную машину настраивают так, чтобы были выполнены условия, установленные для изготовления проб швов.

Вырезают пробу ткани размером не менее 350х700 мм. Длинная сторона пробы — по направлению шва. Швы для испытания могут быть выполнены вдоль основы или утка, или в обоих направлениях по соглашению заинтересованных сторон.

Пробу ткани складывают пополам в том направлении, в котором будет выполнен шов, разрезают и выполняют шов.

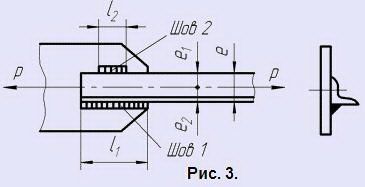

Из каждой пробы со швом вырезают для испытаний комплект, как минимум пять точечных проб, шириной 100 мм. Пробы швов вырезают на расстоянии 100 мм от каждого края рабочей пробы, как показано на рисунке 1.

Рисунок 1 — Проба со швом и разметкой для изготовления точечных проб

1 — линия разреза; 2 — шов; 3 — размер рабочей пробы до выполнения шва

Рисунок 1 — Проба со швом и разметкой для изготовления точечных проб

8.2 Размеры и подготовка элементарных проб

Для изготовления элементарных проб на каждой пробе делают четыре надреза длиной 25 мм на расстоянии 10 мм от шва, как показано на рисунке 2.

Вытянуть нити из ткани в заштрихованной области в соответствии с рисунком 2, чтобы получить ширину элементарной пробы, равную 50 мм. На расстоянии 10 мм от шва сохраняют полную ширину пробы, равную 100 мм. Форма элементарной пробы, готовой к испытанию, показана на рисунке 3.

Примечание — Допускается указанную ширину бахромчатого края в 25 мм достигать путем осторожного подрезания и сдвига нитей. Для тканей, нити которых нельзя раздвинуть, вырезают элементарные пробы необходимого размера так, чтобы не повредить эффективную часть пробы.

Рисунок 2 — Точечная проба

1 — линия разреза

Рисунок 2 — Точечная проба

Рисунок 3 — Элементарная проба, подготовленная к испытанию

1 — направление приложения растягивающего усилия

Рисунок 3 — Элементарная проба, подготовленная к испытанию

9 Подготовка к испытанию и испытание

9.1 Зажимная длина

Установить на испытательной машине зажимную длину, равную (200±1) мм.

9.2 Скорость растяжения

Установить на испытательной машине скорость растяжения, равную 100 мм/мин.

9.3 Закрепление элементарной пробы

Закрепить элементарную пробу по центру так, чтобы шов находился на равном расстоянии от зажимов, усилие растяжения было направлено перпендикулярно ко шву.

После закрытия верхнего зажима необходимо слишком сильное натяжение пробы по длине, закрепляя ее в нижнем зажиме, проба должна находиться под действием собственной массы.

9.4 Испытание

Включить устройства для записи максимального растягивающего усилия. Включить испытательную машину и растягивать испытуемую элементарную пробу до разрыва шва. Записать максимальное растягивающее усилие в ньютонах при разрыве шва и причину разрыва:

а) разрыв ткани;

б) разрыв ткани в зажиме;

в) разрыв ткани в области шва;

г) разрыв ниток шва;

д) сход нитей у шва или любую комбинацию этих причин.

Если разрыв вызван причиной, указанной в 9.4, перечисления а) или б), то эти результаты исключают и испытания продолжают, пока не будут получены пять значений разрывов швов.

Если все разрывы вызваны разрывом ткани или разрывом ткани в зажимах, то регистрируют результаты без расчета коэффициентов вариации или доверительных интервалов. В протоколе о результатах испытаний указывают разрыв ткани или разрыв ткани в зажиме. Результаты обсуждают с заинтересованными сторонами.

10 Подсчет и запись результатов

Для швов, разорвавшихся по причинам, указанным в 9.4, перечисления в)-г), подсчитывают среднеарифметическое значение максимальной разрывной нагрузки при растяжении шва в ньютонах, отдельно для испытаний по каждому направлению (по основе и по утку).

Результаты испытаний, значения которых: | ||

менее 100 Н | округляют | до 1 Н, |

равны или свыше 100 Н, но менее 1000 | округляют | до 10 Н, |

равны или свыше 1000 Н | округляют | до 100 Н и, если необходимо, |

то подсчитают коэффициенты вариации с точностью до 0,1% и доверительные интервалы при вероятности 95%, округленные до тех же значений, что и средние результаты.

11 Протокол испытания

Протокол испытания должен содержать следующую информацию:

а) номер настоящего стандарта и дату проведения испытания;

б) описание испытуемой пробы и, если требуется, метод отбора проб;

в) информацию о шве, согласно 8.1;

г) число испытанных проб, включая неучтенные результаты испытаний и их причины;

д) характер разрыва шва 9.4;

е) любые отклонения от вышеприведенных параметров испытаний;

ж) среднеарифметическое значение максимальной разрывной нагрузки при разрыве шва, в ньютонах;

и) коэффициент вариации среднего значения, в процентах, если требуется;

к) доверительные интервалы среднего значения при 95% вероятности, в ньютонах, если требуется;

л) значения разрывной нагрузки в случае разрыва ткани или разрыва ткани в зажиме.

УДК 687:620.17:006.354 | ОКС 61.020 | М39 | ОКСТУ 8509 |

Ключевые слова: текстильные изделия, одежда, шов, испытание, растяжение, разрывная нагрузка | |||

Электронный текст документа

подготовлен АО «Кодекс» и сверен по:

официальное издание

М.: ИПК Издательство стандартов, 2000

Источник

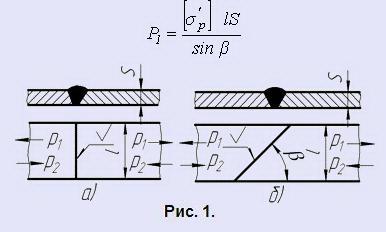

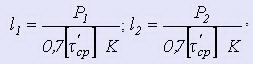

СТЫКОВОЕ СОЕДИНЕНИЕ С ПРЯМЫМ ШВОМ

(рис. 1, а).

Допускаемая сила для соединения при растяжении

Р1 = [σ’p]·L·S ,

то же при сжатии

Р2 = [σ’сж]·L·S ,

где,

[σ’p] и [σ’сж] — допускаемые напряжения для сварного шва соответственно при растяжении и сжатии.

При расчете прочности все виды подготовки кромок в стыковых соединениях принимают равноценными.

СТЫКОВОЕ СОЕДИНЕНИЕ С КОСЫМ ШВОМ

(рис. 1, б).

Допускаемая сила для соединения при растяжении

То же при сжатии

При β = 45° — соединение равнопрочно целому сечению.

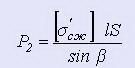

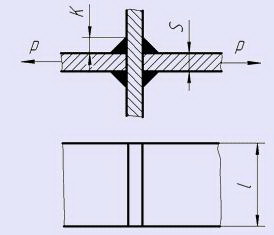

НАХЛЕСТОЧНОЕ СОЕДИНЕНИЕ

(рис. 2).

Соединения выполняют угловым швом. В зависимости от напряжения шва относительно направления шва относительно направления действующих сил угловые швы называют лобовыми (см. рис. 2, а), фланговыми (см. рис. 2. б), косыми (см. рис. 2. в) и комбинированными (см. рис. 2, г).

Максимальную длину лобового и косого швов не ограничивают. Длину фланговых швов следует принимать не более 60К, где К — длина катета шва. Минимальная длина углового шва 30 мм; при меньшей длине дефекты в начале и в конце шва значительно снижают его прочность.

Минимальный катет углового шва Кmin принимают равным 3 мм, если толщина металла S >= 3 мм.

Допускаемая сила для соединения

где, [τср] — допускаемое напряжение для сварного шва на срез;

К — катет шва;

L — весь периметр угловых швов;

— для лобовых швов L = l; для фланговых L = 2l1;

— для косых L = l/sinβ;

— для комбинированных L = 2l1 + l.

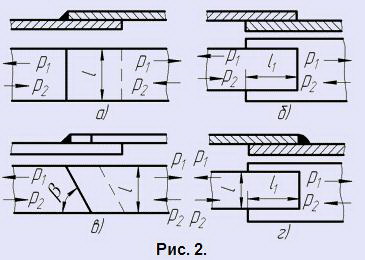

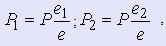

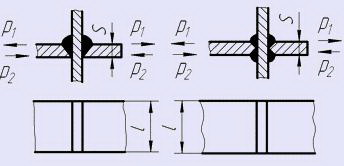

СОЕДИНЕНИЕ НЕСИММЕТРИЧНЫХ ЭЛЕМЕНТОВ

(рис. 3).

Силы, передаваемые на швы 1 и 2, находят из уравнений статики

Необходимая длина швов

где,

[τ’ср] — допускаемое напряжение для сварного шва на срез;

К — катет шва.

Примечание: Допускается увеличение l2 до размера l1.

ТАВРОВОЕ СОЕДИНЕНИЕ

Наиболее простое в технологическом отношении.

Допускаемая сила для растяжения

Р = 0,7 [τ’ср] KL,

где,

[τ’ср] — допускаемое напряжение для сварного шва на срез;

К — катет шва, который не должен превышать 1,2S (S — наименьшая толщина свариваемых элементов).

Наиболее обеспечивающее лучшую передачу сил.

Допускаемая сила для растяжения

Р1 = [σ’p]·L·S ,

то же при сжатии

Р2 = [σ’сж]·L·S ,

где,

[σ’p] и [σ’сж] — допускаемые напряжения для сварного шва соответственно при растяжении и сжатии.

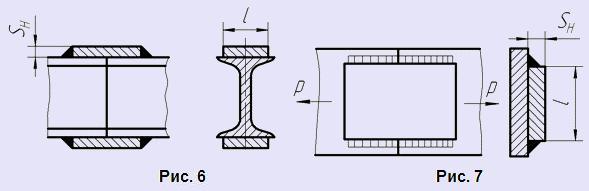

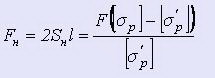

СОЕДИНЕНИЕ С НАКЛАДКАМИ

Сечение накладок, обеспечивающее равнопрочность целого сечения (см. рис. 6)

где,

F — сечение основного металла; [σp] — допускаемое напряжение при растяжении основного металла; [σ’p] — допускаемое напряжение для сварного шва при растяжении.

Сечение накладки, обеспечивающее равнопрочность целого сечения (см. рис. 7):

где,

[τ’cp] — допускаемое напряжение для сварного шва на срез.

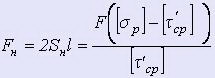

СОЕДИНЕНИЕ С ПРОРЕЗЯМИ

Применяют лишь в случаях, когда угловые швы недостаточны для скрепления.

Рекомендуется a = 2S , l = (10 ÷ 25)S.

Допускаемая сила, действующая на прорезь

Р = [τ’сp]·L·S ,

где,

[τ’сp] — допускаемое напряжение для сварного шва на срез.

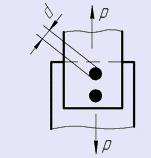

СОЕДИНЕНИЕ ПРОБОЧНОЕ

Применяют в изделиях, не несущих силовых нагрузок. Пробочную сварку можно применять для соединения листов толщиной от 15 мм.

Если пробочные соединения подвергаются действию срезывающих сил, то напряжение

где,

d — диаметр пробки;

i — число пробок в соединении.

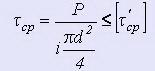

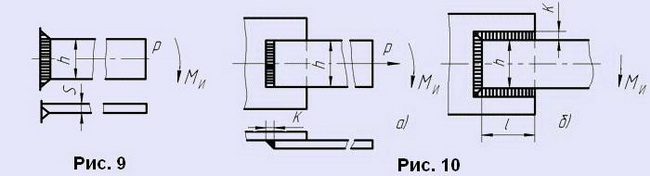

СОЕДИНЕНИЕ СТЫКОВОЕ

ПОД ДЕЙСТВИЕМ ИЗГИБАЮЩЕГО МОМЕНТА

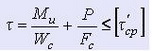

При расчете прочности соединения (см. рис. 9), осуществленного стыковым швом, находящимся под действием изгибающего момента Ми и продольной силы Р, условие прочности

где,

W = Sh²/6;

F = hS.

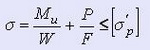

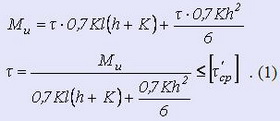

При расчете прочности соединения (см. рис. 10, а), осуществленного угловым швом, находящимся под действием изгибающего момента Ми и продольной силы Р, расчетные касательные напряжения в шве

где,

Wc = 0,7Kh²/6;

Fc = 0,7Kh.

При расчете прочности соединений (см. рис. 10, б), состоящих из нескольких швов и работающих на изгиб, принимают (для приведенного графически случая), что изгибающий момент Ми уравновешивается парой сил в горизонтальных швах и моментом защемления вертикального шва

Если момент Ми и допускаемое напряжение τ заданы, то из полученного уравнения следует определить l и K, задавшись остальными геометрическими параметрами.

ДОПУСКАЕМЫЕ НАПРЯЖЕНИЯ ДЛЯ СВАРНЫХ ШВОВ

Допускаемые напряжения (табл. 1 и 2) для сварных швов принимают в зависимости:

а) от допускаемых напряжений, принятых для основного металла;

б) от характера действующих нагрузок.

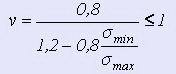

В конструкциях из стали Ст5, подвергающихся воздействию переменных или знакопеременных нагрузок, допускаемые напряжения для основного металла понижают, умножая на коэффициент

где,

σmin и σmax — соответственно минимальное и максимальное напряжения, взятые каждое со своим знаком.

1. Допускаемые напряжения для сварных швов

в машиностроительных конструкциях при постоянной нагрузке

| Сварка | Для стыковых соединений | При срезе [τ’ср] | |

| при растяжении [σ’p] | при сжатии [σ’сж] | ||

| Ручная электродами: Э42……….. Э42 А……. | 0,9[σp] [σp] | [σp] [σp] | 0,6[σp] 0,65[σp] |

| [σp] — допускаемое напряжение при растяжении для основного металла. | |||

2. Допускаемые напряжения в МПа

для металлоконструкций промышленных сооружений

(подкрановые балки, стропильные фермы и т. п.)

| Марка стали | Учитываемые нагрузки | |||||

| основные | основные и дополнительные | |||||

| вызывающие напряжения | ||||||

| растяжения, сжатия, изгиба | среза | смятия (торцового) | растяжения, сжатия, изгиба | среза | смятия (торцового) | |

| Подкрановые балки, стропильные фермы и т.п. | ||||||

| Ст2 Ст3 | 140 160 | 90 100 | 210 240 | 160 180 | 100 110 | 240 270 |

| Металлоконструкции типа крановых ферм | ||||||

| Ст0 и Ст2 Ст3 и Ст4 Ст5 Низколеги- рованная | 120 140 175 210 | 95 110 140 170 | 180 210 260 315 | 145 170 210 250 | 115 135 170 200 | 220 255 315 376 |

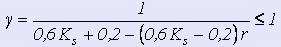

Для конструкций из низкоуглеродистых сталей при действии переменных нагрузок рекомендуется принимать коэффициент понижения допускаемых напряжений в основном металле

где,

ν — характеристика цикла, ν = Рmin / Pmax; Рmin и Pmax соответственно наименьшая и наибольшая по абсолютной величине силы в рассматриваемом соединении, взятые каждая со своим знаком;

Ks — эффективный коэффициент концентрации напряжений (табл. 3).

3. Эффективный коэффициент концентрации напряжения Ks

| Расчетное сечение основного металла | Кs |

| Вдали от сварных швов | 1,00 |

| В месте перехода к стыковому или лобовому шву (металл обработан наждачным кругом) | 1,00 |

| В месте перехода к стыковому или лобовому шву (металл обработан строганием) | 1,10 |

| В месте перехода к стыковому шву без механической обработки последнего | 1,40 |

| В месте перехода к лобовому шву без обработки последнего, но с плавным переходом при ручной сварке | 2,00 |

| В месте перехода к лобовому шву при наличии выпуклого валика и небольшого подреза | 3,00 |

| В месте перехода к продольным (фланговым) швам у концов последних | 3,00 |

ПРИМЕРЫ РАСЧЕТА ПРОЧНОСТИ СВАРНЫХ СОЕДИНЕНИЙ

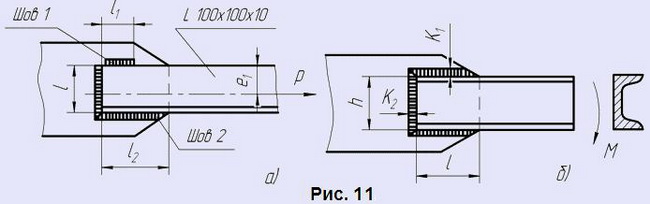

Пример 1. Определить длину швов, прикрепляющих уголок 100x100x10 мм к косынке

(рис. 11. а). Соединение конструируется равнопрочным целому элементу. Материал сталь Ст2. Электроды Э42.

В табл. 2 для стали Ст2 находим допускаемое напряжение [σp] = 140 МПа. Площадь профиля уголка 1920 мм² («Уголки стальные горячекатаные равнополочные» ГОСТ 8509-93).

Расчетная сила в уголке

Р = 140×1920 = 268 800 Н

В данном случае допускаемое напряжение при срезе, согласно табл. 1, в сварном шве

[τcp] = 140×0,6 = 84 МПа.

Требуемая длина швов (при К =10 мм) в нахлесточном соединении согласно расчету к рис. 11а.

Длина лобового шва l = 100 мм: требуемая длина обоих фланговых швов lфл = 458-100 = 358 мм. Так как для данного уголка е1 = 0,7l то длина шва 2 будет l2 — 0,7×358 = 250 мм, длина шва 1 будет l1 = 0,3×358 = 108 мм. Принимаем l2 = 270 мм, l1 = 130 мм.

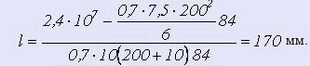

Пример 2. Определить длину l швов, прикрепляющих швеллер №20а. нагруженный на конце моментом М = 2,4×107 Н·мм (рис. 11. б). Материал сталь Ст2. Электроды Э42.

В табл. 2 для стали Ст2 находим допускаемое напряжение [σp] = 140 МПа. Допускаемое напряжение при срезе, согласно табл. 1, в сварном шве

[τ’cp] = 140×0,6 = 84 МПа.

Момент сопротивления сечения швеллера W = 1,67 x 105 мм³ (из ГОСТа)

Напряжение

σ = 2,4×107 / 1,67×105 = 144 МПа

Катет горизонтальных швов К1 = 10 мм, вертикального К2 = 7,5 мм. Из формулы 1 (см. выше) находим

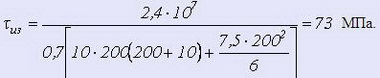

Принимаем l = 200 мм. При этой длине шва напряжение при изгибе

Полученная величина меньше допускаемой [τ’cp] = 84 МПа.

ЭЛЕКТРОДЫ

Размеры и общие технические требования на покрытые металлические электроды

для ручной дуговой сварки сталей и наплавки поверхностных слоев из сталей и сплавов приведены в ГОСТ 9466-75 или кратко здесь.

Электроды покрытые металлические для ручной дуговой сварки

конструкционных и теплоустойчивых сталей (по ГОСТ 9467-75):

Электроды изготовляют следующих типов:

Э38, Э42, Э46 и Э50 — для сварки низкоуглеродистых и низколегированных

конструкционных сталей с временным сопротивлением разрыву до 500 МПа:

Э42А, Э46А и Э50А — для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 500 МПа, когда к металлу сварных швов предъявляют повышенные требования по пластичности и ударной вязкости;

Э55 и Э60 — для сварки углеродистых и низколегированных конструкционных

сталей с временным сопротивлением разрыву св. 500 до 600 МПа;

Э70, Э85, Э100, Э125, Э150 — для сварки легированных конструкционных сталей

повышенной и высокой прочности с временным сопротивлением разрыву свыше 600 МПа;

Э-09М, Э-09МХ, Э-09Х1М, Э-05Х2М, Э-09Х2МГ, Э-09Х1МФ, Э-10Х1М1НФБ, Э-10ХЗМ1БФ, Э-10Х5МФ — для сварки легированных теплоустойчивых сталей.

Механические свойства металла шва,

наплавленного металла и сварного соединения при нормальной температуре (по ГОСТ 9467-75)

| Типы электродов | Металл шва или наплавленный металл | Сварное соединение, выполненное электродами диаметром менее 3 мм | |||

| Временное сопротивление разрыву σв, МПа (кгс/мм²) | Относительное удлинение δ5, % | Ударная вязкость KCU, Дж/см² (кгс·м/см²) | Временное сопротивление разрыву σв, МПа (кгс/мм²) | Угол загиба, градусы | |

| не менее | |||||

| Э38 | 380 (38) | 14 | 28 (3) | 380 (38) | 60 |

| Э42 | 420 (42) | 18 | 78 (8) | 420 (42) | 150 |

| Э46 | 460 (46) | 18 | 78 (8) | 460(46) | 150 |

| Э50 | 500 (50) | 16 | 69 (7) | 500 (50) | 120 |

| Э42А | 420 (42) | 22 | 148 (15) | 420 (42) | 180 |

| Э46А | 460 (46) | 22 | 138 (14) | 460 (46) | 180 |

| Э50А | 500 (50) | 20 | 129 (13) | 500 (50) | 150 |

| Э55 | 550 (55) | 20 | 118 (12) | 550 (55) | 150 |

| Э60 | 600 (60) | 18 | 98 (10) | 600 (60) | 120 |

| Э70 | 700 (70) | 14 | 59 (6) | — | — |

| Э85 | 850 (85) | 12 | 49 (5) | — | — |

| Э100 | 1000 (100) | 10 | 49 (5) | — | — |

| Э125 | 1250 (125) | 8 | 38 (4) | — | — |

| Э150 | 1500 (150) | 6 | 38 (4) | — | — |

ГОСТ 9467-75 предусматривает также типы электродов и механические свойства наплавленного металла или металла шва для легированных теплоустойчивых сталей.

Электроды покрытые металлические для ручной дуговой наплавки

поверхностных слоев с особыми свойствами (по ГОСТ 10051-75)

| Тип | Марка | Твердость без термообработки после наплавки HRC | Область применения |

| Э-10Г2 Э-11Г3 Э-12Г4 Э-15Г5 Э-30Г2ХМ | ОЗН-250У O3H-300У ОЗН-350У ОЗН-400У НР-70 | 22,0-30,0 29,5-37,0 36,5-42,0 41,5-45,5 32,5-42,5 | Наплавка деталей, работающих в условиях интенсивных ударных нагрузок (осей, валов автосцепок, железнодорожных крестовин, рельсов и др.) |

| Э-65Х11Н3 Э-65Х25Г13Н3 | ОМГ-Н ЦНИИН-4 | 27,0-35,0 25,0-37,0 | Наплавка изношенных деталей из высокомарганцовистых сталей типов Г13 Г13Л |

| Э-95Х7Г5С Э-30Х5В2Г2СМ | 12АН/ЛИВТ ТКЗ-Н | 27,0-34,0 51,0-61,0 | Наплавка деталей, работающих в условиях интенсивных ударных нагрузок с абразивным изнашиванием |

| Э-80Х4С Э-320Х23С2ГТР Э-320Х25С2ГР Э-350Х26Г2Р2СТ | 13КН/ЛИВТ Т-620 Т-590 Х-5 | 57,0-63,0 56,0-63,0 58,0-64,0 59,0-64,0 | Наплавка деталей, работающих в условиях преимущественно абразивного изнашивания |

| Э-300Х28Н4С4 Э-225Х10Г10С Э-110Х14В13Ф2 Э-175Б8Х6СТ | ЦС-1 ЦН-11 ВСН-6 ЦН-16 | 49,0-55,5 41,5-51,5 51,0-56,5 53,0-58,5 | Наплавка деталей, работающих в условиях интенсивного абразивного изнашивания ударными нагрузками |

ГОСТ предусматривает также и другие химический состав, типы и марки электродов.

Сварочные материалы, применяемые для сварки стальных конструкций, должны обеспечивать механические свойства металла шва и сварного соединения (предел прочности, предел текучести, относительное удлинение, угол загиба, ударную вязкость) не менее нижнего предела свойств основного металла конструкции.

Свариваемые материалы и применяемые электроды:

— СтЗкп, СтЗкп, СтЗпс, Сталь 08кп, Сталь 10 — Э42, Э42А, Э46;

— Сталь 20 — Э42;

— Сталь 25Л — Э46;

— Сталь 35Л, Сталь 35, Сталь 45, Ст5кп, Ст5пс — Э50А;

— Сталь 20Х, Сталь 40X — Э85;

— Сталь 18ХГТ, Сталь 30ХГСА — Э100;

— АД1, АД1М, АМг6 — Присадочные прутки.

Подробную классификацию покрытых электродов и область применения смотри здесь.

Источник