Прочность материала на растяжение формула

Эта статья будет посвящена расчетам на прочность, которые выполняются в сопромате и не только. Расчеты на прочность бывают двух видов: проверочные и проектировочные (проектные).

Проверочные расчеты на прочность – это такие расчеты, в ходе которых проверятся прочность элемента заданной формы и размеров, под некоторой нагрузкой.

В ходе проектировочных расчетов на прочность определяются какие-то размеры элемента из условия прочности. Причем, очевидно, что для разных видов деформаций эти условия прочности различны. Также к проектным расчетам можно отнести расчеты на грузоподъемность, когда вычисляется максимальная нагрузка, которую может выдерживать конструкция, не разрушаясь. Рассмотрим более подробно, как проводится прочностные расчеты для разных случаев.

Расчеты на прочность при растяжении (сжатии)

Начнем, пожалуй, с самого простого вида деформации растяжения (сжатия). Напряжение при центральном растяжении (сжатии) можно получить, разделив продольную силу на площадь поперечного сечения, а условие прочности выглядит вот так:

где сигма в квадратных скобках – это допустимое напряжение. Которое можно получить, разделив предельное напряжения на коэффициент запаса прочности:

Причем, за предельное напряжение для разных материалов принимают разное значение. Для пластичных материалов, например, для малоуглеродистой стали (Ст2, Ст3) принимают предел текучести, а для хрупких (бетон, чугун) берут в качестве предельного напряжения – предел прочности (временное сопротивление). Эти характеристики получают при испытании образцов на растяжение или сжатие на специальных машинах, которые фиксируют характеристики в виде диаграммы.

Коэффициент запаса прочности выбирается конструктором исходя из своего личного опыта, назначения проектируемой детали и сферы применения. Обычно, он варьируется от 2 до 6.

В случае если необходимо подобрать размеры сечения, площадь выражают таким образом:

Таким образом, минимальная площадь поперечного сечения при центральном растяжении (сжатии) будет равна отношению продольно силы к допустимому напряжению.

Расчеты на прочность при кручении

При кручении расчеты на прочность в принципе схожи с теми, что проводятся при растяжении. Только здесь вместо нормальных напряжений появляются касательные напряжения.

На кручение работают, чаще всего, детали, которые называются валами. Их назначение заключается в передаче крутящего момента от одного элемента к другому. При этом вал по всей длине имеет круглое поперечное сечение. Условие прочности для круглого поперечного сечения можно записать так:

где Ip — полярный момент сопротивления, ρ — радиус круга. Причем по этой формуле можно определить касательное напряжение в любой точке сечения, варьируя значение ρ. Касательные напряжения распределены неравномерно по сечению, их максимальное значение находится в наиболее удаленных точках сечения:

Условие прочности, можно записать несколько проще, используя такую геометрическую характеристику как момент сопротивления:

То бишь максимальные касательные напряжения равны отношению крутящего момента к полярному моменту сопротивления и должны быть меньше либо равны допустимому напряжению. Геометрические характеристики для круга, упомянутые выше можно найти вот так:

Иногда в задачах встречаются и прямоугольные сечения, для которых момент сопротивления определяется несколько сложнее, но об этом я расскажу в другой статье.

Расчеты на прочность при изгибе

Источник

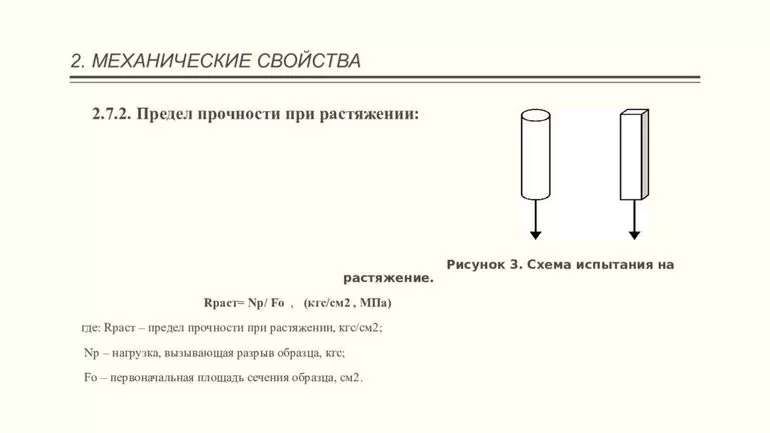

Значение термина

Предел прочности материала при растяжении сокращённо обозначается ПП. Также допускается использовать выражение «временное сопротивление». Для обозначения предела прочности применяют буквы R или σ В (сигма). Единица измерения — мегапаскаль (МПа). Показатель означает допустимую величину силы, которая может воздействовать на объект до того, как он начнёт разрушаться. Речь идёт о механическом воздействии, но следует учитывать, что химические факторы способны изменить первоначальные свойства материала, в том числе повлиять на ПП. К немеханическим нагрузкам относят следующие:

- нагревание;

- охлаждение;

- погодные условия (ветер, осадки, влажность);

- агрессивная среда.

Формула предела прочности при растяжении записывается так: R=0,64 (P/F), где F — площадь поверхности раскола предмета, а P — разрушающая нагрузка. При проектировании нельзя опираться на крайние значения, поэтому инженеры оставляют допуски на различные факторы, а также на период эксплуатации. Это значит, что при строительстве используется материал, у которого ПП превышает расчётное напряжение.

Изначально способность элемента выдерживать нагрузки определяли опытным путём. Материал использовали, не зная, как он себя поведёт во время эксплуатации, а после поломки заменяли более прочным. Со временем перешли к экспериментам и испытаниям, и по-прежнему самый точный способ найти предел прочности при натяжении и разрыве остаётся эмпирический.

Исследования проводят в лабораторных условиях, с использованием точной техники. Приборы фиксируют характеристики материала и то, как они изменяются под нагрузкой разной величины. Как правило, прочность измеряется так: предмет жёстко закрепляют и оказывают на него воздействие.

Сначала закреплённый элемент растягивают. Он становится длиннее, при этом в одном месте образуется перешеек, и именно здесь заготовка разорвётся. Так ведут себя не все материалы, а только вязкие. Чугун, сталь и другие хрупкие сплавы растягиваются незначительно. При увеличении нагрузки они трескаются и разрушаются по наклонным плоскостям. Шейки не образуются.

Сила, прикладываемая в каждый момент, измеряется с точностью до тысячных долей ньютона. Одновременно определяют размер и характер деформации. Данные сверяют с таблицами.

Второй способ — математический анализ. Он заключается в том, что прочность определяют с помощью сложных вычислений. Однако без испытаний данные, полученные расчётным путём, нельзя считать полными. Дело в том, что на практике вещество может повести себя по-другому.

Классификация параметра

Материал обладает временным сопротивлением в ответ на воздействия разного характера, поэтому характеристику классифицируют на несколько групп. Усилия, которым подвергается заготовка или конструктивный элемент:

- Растяжение. Изделие тянут за края с помощью специальной машины.

- Кручение. Предмет помещается в условия, при которых работает крутящий вал.

- Изгиб. Заготовку сгибают и разгибают в нескольких направлениях.

- Сжатие. На материал давят попеременно с разных сторон.

У одного и того же материала ПП может различаться. В качестве примера можно привести сталь. Она используется чаще, чем другие сплавы, потому что стальные конструкции показали себя как наиболее прочные, долговечные и устойчивые к неблагоприятным факторам. При этом они надёжны и не выделяют в атмосферу вредных веществ.

Существует несколько марок стали. Они производятся по разным технологиям, и в зависимости от этого различаются характеристики заготовок и конструкций. У обычных марок ПП составляет 300 Мпа. По мере увеличения содержания углерода прочность увеличивается. Самые твёрдые марки имеют показатель 900 МПа. Факторы, от которых зависят прочностные характеристики:

- количество полезных и нежелательных примесей;

- способ термической обработки (криообработка, закалка, отжиг).

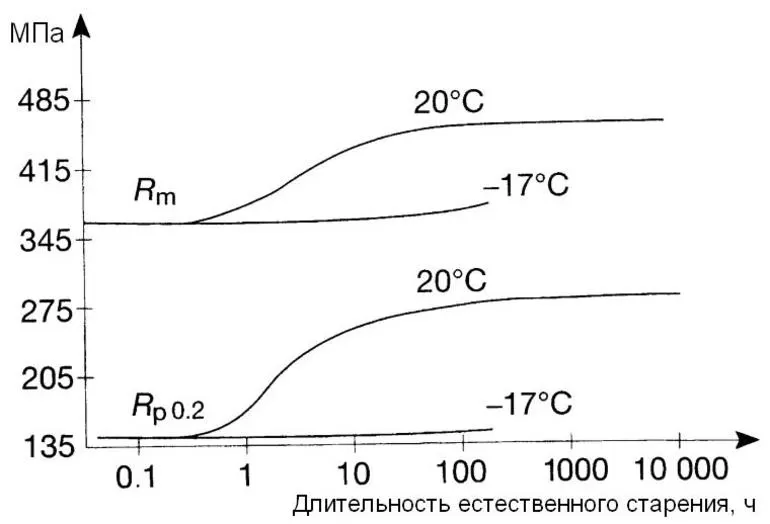

Временное сопротивление и усталость

Между ПП и временным сопротивлением различным нагрузкам есть прямая связь. Второй показатель в документации и технической литературе обозначают символом Т. Он показывает, сколько длится деформация образца, когда на него воздействует постоянная нагрузка. Когда временное сопротивление прекращается, кристаллическая решётка вещества перестраивается. Это характерно для твёрдых материалов. В результате вещество становится более прочным, чем было до этого. Это явление называется самоупрочнением.

Ещё одна важная характеристика — усталость металла. Говоря о стали, применяют выражение «предел выносливости». Для обозначения используют символ R. Эта характеристика показывает, воздействие какой силы материал может переносить постоянно, а не разово. Во время эксперимента на образец оказывают давление заданной силы. Число воздействий составляет 107. За время испытаний материал не должен деформироваться или утратить исходные характеристики.

На проведение таких экспериментов уходит много времени, поэтому их проводят не всегда. Часто обходятся математическими вычислениями, рассчитывая все важные коэффициенты.

Пределом пропорциональности называют максимальную нагрузку, при которой сохраняется соотношение, определяемое законом Гука. Согласно ему, тело деформируется прямо пропорционально величине оказываемого на него воздействия. Каждый материал обладает определённой степенью упругости. Она может быть классической и абсолютной. Изменения могут быть обратимыми и необратимыми. Пример первого типа — пружина: пока на неё воздействуют, она сжимается, а когда нажатие прекращается, расправляется.

Определение характеристик

Материалы обладают не только прочностным пределом, но и другими характеристиками. В случае со сталью это твёрдость и способность воспринимать ударные нагрузки. Испытания проводят следующим образом: в заготовку вдавливают алмазный конус или шар. Алмаз — эталон твёрдости. Размер следа зависит от того, насколько крепок испытуемый образец. Чем от мягче, тем больше отпечаток, и наоборот.

Прочность на удар рассчитывают так: на образце делают срез, затем ударяют. Результаты показывают характеристику для участка, который наиболее уязвим. Другие механические свойства, для которых получают данные эмпирическим путём:

- Пластичность. Она показывает, до какой степени образец может изменять форму, сохраняя исходную структуру.

- Усталость. Эта категория отображает, как долго материал не теряет свойства, испытывая длительные нагрузки.

- Ударная вязкость. Характеристика означает, в какой степени вещество способно сопротивляться ударному воздействию.

По прочности вещества делятся на классы. Они различаются по одной или нескольким характеристикам. Так, для двух классов показатели ПП могут быть одинаковыми, а значения относительного удлинения или текучести — разными.

Удельная прочность — величина, производная от предельной. Её получают путём деления исходного показателя на плотность материала. Практическая ценность расчёта состоит в том, что знание характеристики позволяет применять материал для различных целей, а не просто располагать данными о ПП. Показатель меняется в зависимости от объёма, толщины и веса изделия. Пример: тонкий лист легче деформировать, чем толстый.

Предел прочности и пластичность тесно связаны. Чем меньше второй параметр, тем быстрее разрушается образец. Материалы, у которых высокая пластичность, лучше поддаются обработке, они пригодны для изготовления деталей путём штамповки. Пример: элементы кузова штампуют из листов стали. Если у сплава невысокая пластичность, он относится к хрупким, хотя может быть иметь отличные показатели твёрдости. Одно из таких веществ — титан. Он плохо изгибается и тянется, но по твёрдости превосходит многие другие сплавы.

Для улучшения прочностных характеристик в материалы вводят добавки. Другой способ — термообработка.

Источник

Внутренние усилия при растяжении-сжатии.

Осевое (центральное) растяжение или сжатие прямого бруса вызывается внешними силами, вектор равнодействующей которых совпадает с осью бруса. При растяжении или сжатии в поперечных сечениях бруса возникают только продольные силы N. Продольная сила N в некотором сечении равна алгебраической сумме проекции на ось стержня всех внешних сил, действующих по одну сторону от рассматриваемого сечения. По правилу знаков продольной силы N принято считать, что от растягивающих внешних нагрузок возникают положительные продольные силы N, а от сжимающих — продольные силы N отрицательны (рис. 5).

Чтобы выявить участки стержня или его сечения, где продольная сила имеет наибольшее значение, строят эпюру продольных сил, применяя метод сечений, подробно рассмотренный в статье:

Анализ внутренних силовых факторов в статистически определимых системах

Ещё настоятельно рекомендую взглянуть на статью:

Расчёт статистически определимого бруса

Если разберёте теорию в данной статье и задачи по ссылкам, то станете гуру в теме «Растяжение-сжатие» =)

Напряжения при растяжении-сжатии.

Определенная методом сечений продольная сила N, является равнодействующей внутренних усилий распределенных по поперечному сечению стержня (рис. 2, б). Исходя из определения напряжений, согласно выражению (1), можно записать для продольной силы:

где σ — нормальное напряжение в произвольной точке поперечного сечения стержня.

Чтобы определить нормальные напряжения в любой точке бруса необходимо знать закон их распределения по поперечному сечению бруса. Экспериментальные исследования показывают: если нанести на поверхность стержня ряд взаимно перпендикулярных линий, то после приложения внешней растягивающей нагрузки поперечные линии не искривляются и остаются параллельными друг другу (рис.6, а). Об этом явлении говорит гипотеза плоских сечений (гипотеза Бернулли): сечения, плоские до деформации, остаются плоскими и после деформации.

Так как все продольные волокна стержня деформируются одинаково, то и напряжения в поперечном сечении одинаковы, а эпюра напряжений σ по высоте поперечного сечения стержня выглядит, как показано на рис.6, б. Видно, что напряжения равномерно распределены по поперечному сечению стержня, т.е. во всех точках сечения σ = const. Выражение для определения величины напряжения имеет вид:

Таким образом, нормальные напряжения, возникающие в поперечных сечениях растянутого или сжатого бруса, равны отношению продольной силы к площади его поперечного сечения. Нормальные напряжения принято считать положительными при растяжении и отрицательными при сжатии.

Деформации при растяжении-сжатии.

Рассмотрим деформации, возникающие при растяжении (сжатии) стержня (рис.6, а). Под действием силы F брус удлиняется на некоторую величину Δl называемую абсолютным удлинением, или абсолютной продольной деформацией, которая численно равна разности длины бруса после деформации l1 и его длины до деформации l

Отношение абсолютной продольной деформации бруса Δl к его первоначальной длине l называют относительным удлинением, или относительной продольной деформацией:

При растяжении продольная деформация положительна, а при сжатии – отрицательна. Для большинства конструкционных материалов на стадии упругой деформации выполняется закон Гука (4), устанавливающий линейную зависимость между напряжениями и деформациями:

где модуль продольной упругости Е, называемый еще модулем упругости первого рода является коэффициентом пропорциональности, между напряжениями и деформациями. Он характеризует жесткость материала при растяжении или сжатии (табл. 1).

Таблица 1

Модуль продольной упругости для различных материалов

Абсолютная поперечная деформация бруса равна разности размеров поперечного сечения после и до деформации:

Соответственно, относительную поперечную деформацию определяют по формуле:

При растяжении размеры поперечного сечения бруса уменьшаются, и ε’ имеет отрицательное значение. Опытом установлено, что в пределах действия закона Гука при растяжении бруса поперечная деформация прямо пропорциональна продольной. Отношение поперечной деформации ε’ к продольной деформации ε называется коэффициентом поперечной деформации, или коэффициентом Пуассона μ:

Экспериментально установлено, что на упругой стадии нагружения любого материала значение μ = const и для различных материалов значения коэффициента Пуассона находятся в пределах от 0 до 0,5 (табл. 2).

Таблица 2

Коэффициент Пуассона.

Абсолютное удлинение стержня Δl прямо пропорционально продольной силе N:

Данной формулой можно пользоваться для вычисления абсолютного удлинения участка стержня длиной l при условии, что в пределах этого участка значение продольной силы постоянно. В случае, когда продольная сила N изменяется в пределах участка стержня, Δl определяют интегрированием в пределах этого участка:

Произведение (Е·А) называют жесткостью сечения стержня при растяжении (сжатии).

Механические свойства материалов.

Основными механическими свойствами материалов при их деформации являются прочность, пластичность, хрупкость, упругость и твердость.

Прочность — способность материала сопротивляться воздействию внешних сил, не разрушаясь и без появления остаточных деформаций.

Пластичность – свойство материала выдерживать без разрушения большие остаточные деформации. Неисчезающие после снятия внешних нагрузок деформации называются пластическими.

Хрупкость – свойство материала разрушаться при очень малых остаточных деформациях (например, чугун, бетон, стекло).

Идеальная упругость – свойство материала (тела) полностью восстанавливать свою форму и размеры после устранения причин, вызвавших деформацию.

Твердость – свойство материала сопротивляться проникновению в него других тел.

Рассмотрим диаграмму растяжения стержня из малоуглеродистой стали. Пусть круглый стержень длинной l0 и начальным постоянным поперечным сечением площади A0 статически растягивается с обоих торцов силой F.

Диаграмма сжатия стержня имеет вид (рис. 10, а)

где Δl = l — l0 абсолютное удлинение стержня; ε = Δl / l0 — относительное продольное удлинение стержня; σ = F / A0 — нормальное напряжение; E — модуль Юнга; σп — предел пропорциональности; σуп — предел упругости; σт — предел текучести; σв — предел прочности (временное сопротивление); εост — остаточная деформация после снятия внешних нагрузок. Для материалов, не имеющих ярко выраженную площадку текучести, вводят условный предел текучести σ0,2 — напряжение, при котором достигается 0,2% остаточной деформации. При достижении предела прочности в центре стержня возникает локальное утончение его диаметра («шейка»). Дальнейшее абсолютное удлинение стержня идет в зоне шейки ( зона местной текучести). При достижении напряжением предела текучести σт глянцевая поверхность стержня становится немного матовой – на его поверхности появляются микротрещины (линии Людерса-Чернова), направленные под углом 45° к оси стержня.

Расчеты на прочность и жесткость при растяжении и сжатии.

Опасным сечением при растяжении и сжатии называется поперечное сечение бруса, в котором возникает максимальное нормальное напряжение. Допускаемые напряжения вычисляются по формуле:

где σпред — предельное напряжение (σпред = σт — для пластических материалов и σпред = σв — для хрупких материалов); [n] — коэффициент запаса прочности. Для пластических материалов [n] = [nт] = 1,2 … 2,5; для хрупких материалов [n] = [nв] = 2 … 5, а для древесины [n] = 8 ÷ 12.

Расчеты на прочность при растяжении и сжатии.

Целью расчета любой конструкции является использование полученных результатов для оценки пригодности этой конструкции к эксплуатации при минимальном расходе материала, что находит отражение в методах расчета на прочность и жесткость.

Условие прочности стержня при его растяжении (сжатии):

При проектном расчете определяется площадь опасного сечения стержня:

При определении допускаемой нагрузки рассчитывается допускаемая нормальная сила:

Расчет на жесткость при растяжении и сжатии.

Работоспособность стержня определяется его предельной деформацией [ l ]. Абсолютное удлинение стержня должно удовлетворять условию:

Часто дополнительно делают расчет на жесткость отдельных участков стержня.

Следующая важная статья теории:

Изгиб балки

Источник