При испытании материала на растяжение измерением

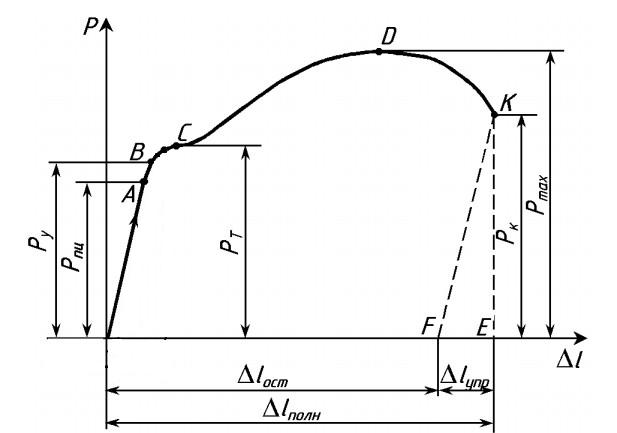

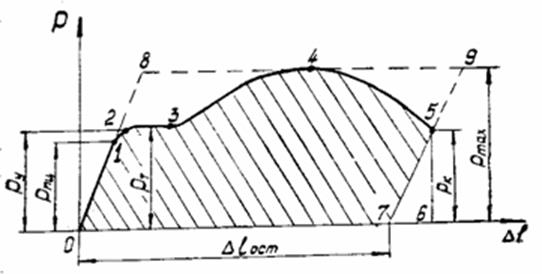

Испытание на растяжение металла заключаются в растяжении образца с построением графика зависимости удлинения образца (Δl) от прилагаемой нагрузки (P), с последующим перестроением этой диаграммы в диаграмму условных напряжений (σ — ε)

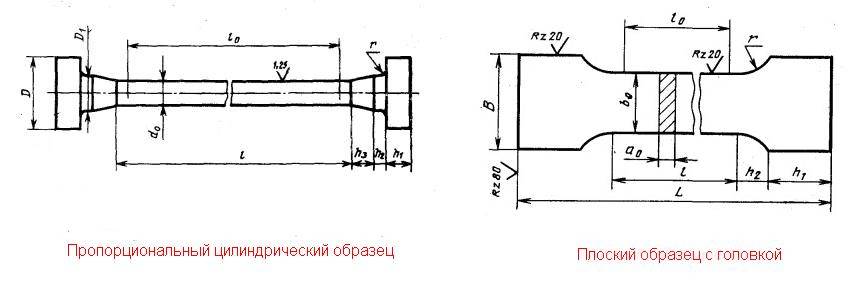

Испытания на растяжение проводятся по ГОСТ 1497, по этому же ГОСТу определяются и образцы на которых проводятся испытания.

Как уже говорилось выше, при испытаниях строится диаграмма растяжения металла. На ней есть несколько характерных участков:

Как уже говорилось выше, при испытаниях строится диаграмма растяжения металла. На ней есть несколько характерных участков:

- Участок ОА — участок пропорциональности между нагрузкой Р и удлинением ∆l. Это участок, на котором сохраняется закон Гука. Данная пропорциональность была открыта Робертом Гуком в 1670 г. и в дальнейшем получила название закона Гука.

- Участок ОВ — участок упругой деформации. Т.е., если к образцу приложить нагрузку, не превышающую Ру, а потом разгрузить, то при разгрузке деформации образца будут уменьшаться по тому же закону, по которому они увеличивались при нагружении

Выше точки В диаграмма растяжения отходит от прямой — деформация начинает расти быстрее нагрузки, и диаграмма принимает криволинейный вид. При нагрузке, соответствующей Рт (точка С ), диаграмма переходит в горизонтальный участок. В этой стадии образец получает значительное остаточное удлинение практически без увеличения нагрузки. Получение такого участка на диаграмме растяжения объясняется свойством материала деформироваться при постоянной нагрузке. Это свойство называется текучестью материала, а участок диаграммы растяжения, параллельный оси абсцисс, называется площадкой текучести. Иногда площадка текучести носит волнообразный характер. Это чаще касается растяжения пластичных материалов и объясняется тем, что вначале образуется местное утонение сечения, затем это утонение переходит на соседний объем материала и этот процесс развивается до тех пор, пока в результате распространения такой волны не возникает общее равномерное удлинение, отвечающее площадке текучести. Когда имеется зуб текучести, при определении механических свойств материала, вводят понятия о верхнем и нижнем пределах текучести.

Иногда площадка текучести носит волнообразный характер. Это чаще касается растяжения пластичных материалов и объясняется тем, что вначале образуется местное утонение сечения, затем это утонение переходит на соседний объем материала и этот процесс развивается до тех пор, пока в результате распространения такой волны не возникает общее равномерное удлинение, отвечающее площадке текучести. Когда имеется зуб текучести, при определении механических свойств материала, вводят понятия о верхнем и нижнем пределах текучести.

После появления площадки текучести, материал снова приобретает способность сопротивляться растяжению и диаграмма поднимается вверх. В точке D усилие достигает максимального значения Pmax. При достижении усилия Pmax на образце появляется резкое местное сужение — шейка. Уменьшение площади сечения шейки вызывает падение нагрузки и в момент, соответствующий точке K диаграммы, происходит разрыв образца.

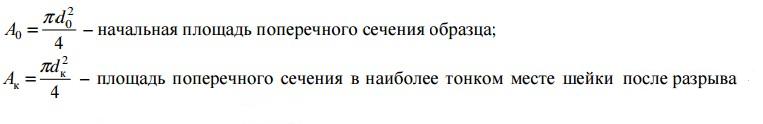

Прилагаемая нагрузка для растяжения образца зависит от геометрии этого образца. Чем больше площадь сечения, тем более высокая нагрузка необходима для растяжения образца. По этой причине, получаемая машинная диаграмма не дает качественной оценки механических свойств материала. Чтобы исключить влияние геометрии образца, машинную диаграмму перестраивают в координатах σ − ε путем деления ординат P на первоначальную площадь сечения образца A0 и абсцисс ∆l на lо. Перестроенная таким образом диаграмма называется диаграммой условных напряжений. Уже по этой, новой диаграмме, определяют механические характеристики материала.

Определяются следующие механические характеристики:

Предел пропорциональности σпц – наибольшее напряжение, после которого нарушается справедливость закона Гука σ = Еε , где Е – модуль продольной упругости, или модуль упругости первого рода. При этом Е =σ/ε = tgα , т. е. модуль E это тангенс угла наклона прямолинейной части диаграммы к оси абсцисс

Предел упругости σу — условное напряжение, соответствующее появлению остаточных деформаций определенной заданной величины (0,05; 0,001; 0,003; 0,005%); допуск на остаточную деформацию указывается в индексе при σу

Предел текучести σт – напряжение, при котором происходит увеличение деформации без заметного увеличения растягивающей нагрузки

Также выделяют условный предел текучести — это условное напряжение, при котором остаточная деформация достигает определенной величины (обычно 0,2% от рабочей длины образца; тогда условный предел текучести обозначают как σ0,2). Величину σ0,2 определяют, как правило, для материалов, у которых на диаграмме отсутствует площадка или зуб текучести

Предел прочности (временное сопротивление разрыву) σв – напряжение, соответствующее наибольшей нагрузке Pmax , предшествующей разрыву образца

Кроме характеристик прочности материала, при испытании на растяжение определяют также характеристики пластичности — относительное удлинение δ и относительное сужение ψ

где lо – первоначальная расчетная длина образца, а lк – конечная расчетная длина образца

Изопропиловый спирт цена за тонну оптом — https://www.dcpt.ru

Источник

Испытание на растяжение является наиболее распространенным методом определения характера поведения материала при статических нагрузках и оценки характеристик механических свойств материалов, т.е. характеристик упругости, прочности, пластичности, статической вязкости.

· Упругостью называется способность материала восстанавливать первоначальные размеры и форму детали после снятия внешних нагрузок.

· Пластичностью называется способность материала накапливать до разрушения пластические (остаточные) деформации.

· Статической вязкостьюназывается способность материала поглощать энергию, идущую на деформирование образца.

Количественными оценками свойств материала являются следующие характеристики:

· Предел пропорциональности σПЦ — наибольшее напряжение, до которого деформации прямо пропорциональны напряжениям.

· Предел упругости σУ — напряжение, до которого материал не получает остаточных деформаций.

· Предел текучести σТ — напряжение, при котором деформации растут без заметного увеличения нагрузки.

· Временное сопротивление σВ (предел прочности) — максимальное напряжение (определенное без учета изменения площади поперечного сечения в процессе нагрузки) выдерживаемое материалом при растяжении.

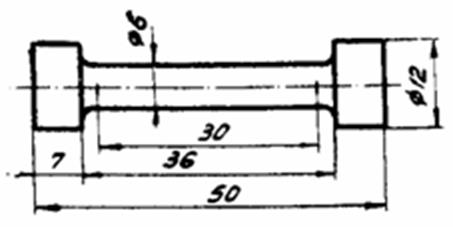

Характеристики механических свойств материалов получают путем испытания образцов стандартной формы и размеров.

Рис. 3.1 Образец для испытаний на растяжение ОМ

Рис. 3.2Диаграмма растяжения для стали

При испытании образца (Рис. 3.1) на испытательной машине получают первичную диаграмму растяжения в координатах: нагрузка P— удлинение образца ∆l (Рис. 3.2). Эта диаграмма зависит от размеров образца. Для того, чтобы диаграммы не зависели от размеров испытуемых образцов и были сравнимы для различных материалов, первичную диаграмму перестраивают. При этом, удлинения ∆l делят на начальную длину образца l0 (ε=∆l/l0), нагрузки на начальную площадь поперечного сечения F0 (σ=P/F0). Координаты «ε-σ» используют для построения условной диаграммы растяжения, которая подобна первичной, так как при ее построении абсциссы и ординаты первичной диаграммы делятся на постоянные величины.

Рассмотрим более детально процесс растяжения стального образца. Начальный участок диаграммы 0-1 является прямолинейным и дает пропорциональную зависимость , где . Участок пропорциональности заканчивается напряжением

называемым пределом пропорциональности. Участок 0-1-2 составляет область упругих деформаций. При разгрузке из точки 2 деформации исчезают полностью. Участок заканчивается напряжением

,

которое называется пределом упругости. Практически предел упругости совпадает с пределом пропорциональности. Участок 2-3 составляет физическую площадку текучести: деформация продолжается при постоянном напряжении

,

которое называется пределом текучести.

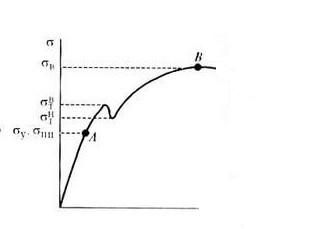

Рис. 3.3Машинная и истинная диаграммы растяжения для стали.

Участок 3-4 характеризует упрочнение материала:

увеличение деформации вызывает непропорциональное увеличение напряжения. Наибольшее напряжение

на условной диаграмме называется временным сопротивлением (пределом прочности) материала. До точки 4 материал по длине образца растягивается равномерно. При достижении σВ деформация образца локализуется в одном месте, образуется шейка. Вследствие местного уменьшения площади сечения необходима меньшая нагрузка для продолжения деформации, чем объясняется снижение напряжения на участке 4-5.

В точке 5 происходит разрушение. Условное разрушающее напряжение

не отражает истинной величины действующих в материале напряжений в зоне разрушения (в месте образования шейки).

Условные диаграммы не учитывают изменения площади сечения и длины образца. Если учесть эти изменения, то можно построить истинную диаграмму деформирования в координатах » «. Напряжение называется истинным сопротивлением разрыву.

Для большинства материалов имеет место закон упругой разгрузки и повторной нагрузки. При разгрузке из точки A на диаграмме растяжения получим прямую линию, параллельную начальному участку (Рис. 3.3). Точка В делит деформацию εСна εУПР, исчезающую при разгрузке, и εПЛ, остающуюся в образце. При повторном нагружении на диаграмме получается линия, почти совпадающая с линией разгрузки. После достижения точки А зависимость ε-σ изобразится в виде кривой А-4-5 так, как если бы промежуточной разгрузки не проводилось.

Линейный участок АВ при повторной нагрузке больше начального участка 0-1, следовательно, предел пропорциональности повышается. Однако при этом уменьшается величина остаточной деформации. Такое повышение прочности и уменьшение пластичности материала вследствие предварительной нагрузки выше предела текучести называется наклепом материала.

Существуют материалы, у которых отсутствует физическая площадка текучести (Рис. 3.4). Для них определяется условный предел текучести, т.е. напряжение, при котором остаточная деформация составляет заранее заданную малую величину. При этом на оси абсцисс откладывают отрезок, равный 0.002-0.005 от первоначальной длины образца, и проводят линию, параллельную прямой нагружения. Ордината точки пересечения этой линии с диаграммой растяжения соответствует величине условного предела текучести σ0.2 (или σ0.5).

При испытании хрупких материалов, например чугуна (Рис. 3.5), шейка на образце не образуется. Разрушение происходит при небольших пластических деформациях. Хрупкие материалы менее строго подчиняются закону Гука, начальный участок диаграммы деформирования слегка искривлен.

Второй группой характеристик, получаемых при испытаниях на растяжение, являются характеристики пластичности, по которым можно оценить способность материала накапливать пластические деформации.

Характеристиками пластичности являются: относительное остаточное удлинение образца при разрыве

где lК — длина рабочей части образца к моменту разрыва; l0 — начальная длина рабочей части образца.

и относительное остаточное сужение площади поперечного сечения образца при разрыве

где F0 — начальная площадь сечения; FK— площадь поперечного сечения образца в шейке к моменту разрыва.

Формы и размеры образцов стандартизированы. Так как относительное остаточное удлинение образца при разрыве зависит от типа испытанного образца, то его размеры подбираются в соответствии с соотношениями

=11.3 или =5.65.

В соответствии с указанными соотношениями, длина круглых стандартных образцов для испытания на растяжения будет соответственно в 10 и в 5 раз больше их диаметра. Поэтому определяемые при испытаниях образцов с различной длиной значения относительного остаточного удлинения принято обозначать и .

Площадь, заключенная под первичной диаграммой растяжения (рис.2), численно равна работе, затраченной на разрушение образца. При этом площадь 5-6-7 численно равна работе упругого деформирования, а площадь 0-1-2-3-4-5-7 — работе пластического деформирования образца.

Статическая вязкость материала характеризуется работой, затраченной на пластическое деформирование до разрушение единицы объема материала:

,

где a— удельная работа; A— работа, затраченная на пластическое деформирование до разрушения образца; V0— начальный объем образца.

Для упрощения расчетов, работу, затраченную на пластическое деформирование, можно определить как площадь прямоугольника с основанием и высотой (Рис. 3.2).

Разницу между площадью этого прямоугольника и площадью под кривой растяжения учитывают поправочным коэффициентом η, называемым коэффициентом полноты диаграммы

.

Источник

Отвечает эксперт ЗАО ЦНИИПСК им. Мельникова

Испытание на растяжение металла заключаются в растяжении образца с построением графика зависимости удлинения образца (Δl) от прилагаемой нагрузки (P), с последующим перестроением этой диаграммы в диаграмму условных напряжений (σ — ε)

Испытания на растяжение проводятся по ГОСТ 1497, по этому же ГОСТу определяются и образцы на которых проводятся испытания.

Как уже говорилось выше, при испытаниях строится диаграмма растяжения металла. На ней есть несколько характерных участков:

- Участок ОА — участок пропорциональности между нагрузкой Р и удлинением ∆l. Это участок, на котором сохраняется закон Гука. Данная пропорциональность была открыта Робертом Гуком в 1670 г. и в дальнейшем получила название закона Гука.

- Участок ОВ — участок упругой деформации. Т.е., если к образцу приложить нагрузку, не превышающую Ру, а потом разгрузить, то при разгрузке деформации образца будут уменьшаться по тому же закону, по которому они увеличивались при нагружении

Выше точки В диаграмма растяжения отходит от прямой — деформация начинает расти быстрее нагрузки, и диаграмма принимает криволинейный вид. При нагрузке, соответствующей Рт (точка С ), диаграмма переходит в горизонтальный участок. В этой стадии образец получает значительное остаточное удлинение практически без увеличения нагрузки. Получение такого участка на диаграмме растяжения объясняется свойством материала деформироваться при постоянной нагрузке. Это свойство называется текучестью материала, а участок диаграммы растяжения, параллельный оси абсцисс, называется площадкой текучести.

Иногда площадка текучести носит волнообразный характер. Это чаще касается растяжения пластичных материалов и объясняется тем, что вначале образуется местное утонение сечения, затем это утонение переходит на соседний объем материала и этот процесс развивается до тех пор, пока в результате распространения такой волны не возникает общее равномерное удлинение, отвечающее площадке текучести. Когда имеется зуб текучести, при определении механических свойств материала, вводят понятия о верхнем и нижнем пределах текучести.

После появления площадки текучести, материал снова приобретает способность сопротивляться растяжению и диаграмма поднимается вверх. В точке D усилие достигает максимального значения Pmax. При достижении усилия Pmax на образце появляется резкое местное сужение — шейка. Уменьшение площади сечения шейки вызывает падение нагрузки и в момент, соответствующий точке K диаграммы, происходит разрыв образца.

Прилагаемая нагрузка для растяжения образца зависит от геометрии этого образца. Чем больше площадь сечения, тем более высокая нагрузка необходима для растяжения образца. По этой причине, получаемая машинная диаграмма не дает качественной оценки механических свойств материала. Чтобы исключить влияние геометрии образца, машинную диаграмму перестраивают в координатах σ − ε путем деления ординат P на первоначальную площадь сечения образца A0 и абсцисс ∆l на lо. Перестроенная таким образом диаграмма называется диаграммой условных напряжений. Уже по этой, новой диаграмме, определяют механические характеристики материала.

Определяются следующие механические характеристики:

Предел пропорциональности σпц – наибольшее напряжение, после которого нарушается справедливость закона Гука σ = Еε , где Е – модуль продольной упругости, или модуль упругости первого рода. При этом Е =σ/ε = tgα , т. е. модуль E это тангенс угла наклона прямолинейной части диаграммы к оси абсцисс

Предел упругости σу — условное напряжение, соответствующее появлению остаточных деформаций определенной заданной величины (0,05; 0,001; 0,003; 0,005%); допуск на остаточную деформацию указывается в индексе при σу

Предел текучести σт – напряжение, при котором происходит увеличение деформации без заметного увеличения растягивающей нагрузки

Также выделяют условный предел текучести — это условное напряжение, при котором остаточная деформация достигает определенной величины (обычно 0,2% от рабочей длины образца; тогда условный предел текучести обозначают как σ0,2). Величину σ0,2 определяют, как правило, для материалов, у которых на диаграмме отсутствует площадка или зуб текучести

Предел прочности (временное сопротивление разрыву) σв – напряжение, соответствующее наибольшей нагрузке Pmax , предшествующей разрыву образца

Кроме характеристик прочности материала, при испытании на растяжение определяют также характеристики пластичности — относительное удлинение δ и относительное сужение ψ

где lо – первоначальная расчетная длина образца, а lк – конечная расчетная длина образца

Источник

Механические характеристики материала определяются в результате испытания образца на специальных прессах. Форма образца может быть различной, но чаще всего стержень с участком постоянного поперечного сечения (круглого или прямоугольного) длиной . Концы образца имеют специальные утолщения для их закрепления в испытательной машине.

Перед началом испытания материала на растяжение замеряется площадь поперечного сечения () средней части образца. Значение растягивающей силы (P) и удлинения его средней части () в каждый момент нагружения определяются специальными устройствами. При испытании нагрузка увеличивается медленно и плавно.

Современные испытательные машины снабжены записывающим прибором, который при испытании образца автоматически вычерчивает график зависимости между нагрузкой (P) и абсолютным удлинением (). График называется диаграммой растяжения (или диаграмма Бернулли).

Рассмотрим диаграмму растяжения для стали марки Ст. 3 (рис. 2.3). Эта диаграмма характеризует поведение данного образца, но не материала, из которого он сделан.

В начальной стадии испытания, до точки А с ординатой , зависимость между силой (P) и удлинением () носит линейный характер, что свидетельствует о линейной деформируемости образца. Затем диаграмма искривляется и при некотором значении растягивающей силы наблюдается значительный рост удлинения образца без увеличения нагрузки (текучесть материала). Практически горизонтальный участок диаграммы BC называется площадкой текучести, а точка B – критической точкой диаграммы.

При некотором значении растягивающей силы , соответствующем критической точке B (см. рис. 2.3), на поверхности образца, если он, например, полирован, заметно появление сначала нескольких полосок, параллельных между собой и расположенных под углом примерно к оси образца. Далее появляется вторая система линий, пересекающая первую и наклоненную к оси под тем же углом, что и первая. Такая система сопряженных линий называется линиями Людерса – Чернова, представляющие собой следы сдвигов частиц материала. Направления линий Людерса-Чернова соответствует площадкам, на которых при растяжении возникают наибольшие касательные напряжения.

За точкой C диаграммы удлинение образца начинает расти быстрее нагрузки. Число линий Людерса – Чернова растет, они сливаются друг с другом и, наконец, теряют ясность своих очертаний. Этот участок диаграммы растяжения называется зоной упрочнения.

В наивысшей точке диаграммы D при силе равной на образце внезапно появляется местное сужение – шейка, которая представляет собой результат накопления деформаций сдвига.

Сопротивление образца растяжению, после образования шейки, падает и его разрыв происходит в точке K при нагрузке:

.

При разрыве образца, как правило, появляется поперечная трещина в центре тяжести поперечного сечения (посредине шейки), а остальная часть сечения скалывается под углом к оси образца так, что на одной части разорванного образца образуется выступ, а на другой – кратер.

Линия разгрузки образца KL оказывается прямой и параллельной начальному участку диаграммы ОА. Следовательно, полная деформация образца состоит из двух частей: упругой, исчезающей после снятия нагрузки, и остаточной (пластической).

Источник