Предельного напряжения при растяжении

Предельным напряжением считают напряжение, при котором в материале возникает опасное состояние (разрушение или опасная деформация).

Для пластичных материалов предельным напряжением считают предел текучести, т.к. возникающие пластические деформации не исчезают после снятия нагрузки:

Для хрупких материалов, где пластические деформации отсутствуют, а разрушение возникает по хрупкому типу (шейки не образуется), за предельное напряжение принимают предел прочности:

Для пластично-хрупких материалов предельным напряжением считают напряжение, соответствующее максимальной деформации 0,2% (сто,2):

Допускаемое напряжение — максимальное напряжение, при котором материал должен нормально работать.

Допускаемые напряжения получают по предельным с учетом запаса прочности:

где [σ] — допускаемое напряжение; s — коэффициент запаса прочности; [s] — допускаемый коэффициент запаса прочности.

Примечание. В квадратных скобках принято обозначать допускаемое значение величины.

Допускаемый коэффициент запаса прочности зависит от качества материала, условий работы детали, назначения детали, точности обработки и расчета и т. д.

Он может колебаться от 1,25 для простых деталей до 12,5 для сложных деталей, работающих при переменных нагрузках в условиях ударов и вибраций.

Особенности поведения материалов при испытаниях на сжатие:

1. Пластичные материалы практически одинаково работают при растяжении и сжатии. Механические характеристики при растяжении и сжатии одинаковы.

2. Хрупкие материалы обычно обладают большей прочностью при сжатии, чем при растяжении: σвр < σвс.

Если допускаемое напряжение при растяжении и сжатии различно, их обозначают [σр] (растяжение), [σс] (сжатие).

Расчеты на прочность при растяжении и сжатии

Расчеты на прочность ведутся по условиям прочности — неравенствам, выполнение которых гарантирует прочность детали при данных условиях.

Для обеспечения прочности расчетное напряжение не должно превышать допускаемого напряжения:

Расчетное напряжение а зависит от нагрузки и размеров поперечного сечения, допускаемое только от материала детали и условий работы.

Существуют три вида расчета на прочность.

1. Проектировочный расчет — задана расчетная схема и нагрузки; материал или размеры детали подбираются:

— определение размеров поперечного сечения:

— подбор материала

по величине σпред можно подобрать марку материала.

2. Проверочный расчет — известны нагрузки, материал, размеры детали; необходимо проверить, обеспечена ли прочность.

Проверяется неравенство

3. Определение нагрузочной способности (максимальной нагрузки):

Примеры решения задач

Прямой брус растянут силой 150 кН (рис. 22.6), материал — сталь σт = 570 МПа, σв = 720 МПа, запас прочности [s] = 1,5. Определить размеры поперечного сечения бруса.

Решение

1. Условие прочности:

2. Потребная площадь поперечного сечения определяется соотношением

3. Допускаемое напряжение для материала рассчитывается из заданных механических характеристик. Наличие предела текучести означает, что материал — пластичный.

4. Определяем величину потребной площади поперечного сечения бруса и подбираем размеры для двух случаев.

Сечение — круг, определяем диаметр.

Полученную величину округляем в большую сторону d = 25 мм, А = 4,91 см2.

Сечение — равнополочный уголок № 5 по ГОСТ 8509-86.

Ближайшая площадь поперечного сечения уголка — А = 4,29 см2 (d = 5 мм). 4,91 > 4,29 (Приложение 1).

Контрольные вопросы и задания

1. Какое явление называют текучестью?

2. Что такое «шейка», в какой точке диаграммы растяжения она образуется?

3. Почему полученные при испытаниях механические характеристики носят условный характер?

4. Перечислите характеристики прочности.

5. Перечислите характеристики пластичности.

6. В чем разница между диаграммой растяжения, вычерченной автоматически, и приведенной диаграммой растяжения?

7. Какая из механических характеристик выбирается в качестве предельного напряжения для пластичных и хрупких материалов?

8. В чем различие между предельным и допускаемым напряжениями?

9. Запишите условие прочности при растяжении и сжатии. Отличаются ли условия прочности при расчете на растяжение и расчете на сжатие?

10.

Ответьте на вопросы тестового задания.

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

Источник

Внутренние усилия при растяжении-сжатии.

Осевое (центральное) растяжение или сжатие прямого бруса вызывается внешними силами, вектор равнодействующей которых совпадает с осью бруса. При растяжении или сжатии в поперечных сечениях бруса возникают только продольные силы N. Продольная сила N в некотором сечении равна алгебраической сумме проекции на ось стержня всех внешних сил, действующих по одну сторону от рассматриваемого сечения. По правилу знаков продольной силы N принято считать, что от растягивающих внешних нагрузок возникают положительные продольные силы N, а от сжимающих — продольные силы N отрицательны (рис. 5).

Чтобы выявить участки стержня или его сечения, где продольная сила имеет наибольшее значение, строят эпюру продольных сил, применяя метод сечений, подробно рассмотренный в статье:

Анализ внутренних силовых факторов в статистически определимых системах

Ещё настоятельно рекомендую взглянуть на статью:

Расчёт статистически определимого бруса

Если разберёте теорию в данной статье и задачи по ссылкам, то станете гуру в теме «Растяжение-сжатие» =)

Напряжения при растяжении-сжатии.

Определенная методом сечений продольная сила N, является равнодействующей внутренних усилий распределенных по поперечному сечению стержня (рис. 2, б). Исходя из определения напряжений, согласно выражению (1), можно записать для продольной силы:

где σ — нормальное напряжение в произвольной точке поперечного сечения стержня.

Чтобы определить нормальные напряжения в любой точке бруса необходимо знать закон их распределения по поперечному сечению бруса. Экспериментальные исследования показывают: если нанести на поверхность стержня ряд взаимно перпендикулярных линий, то после приложения внешней растягивающей нагрузки поперечные линии не искривляются и остаются параллельными друг другу (рис.6, а). Об этом явлении говорит гипотеза плоских сечений (гипотеза Бернулли): сечения, плоские до деформации, остаются плоскими и после деформации.

Так как все продольные волокна стержня деформируются одинаково, то и напряжения в поперечном сечении одинаковы, а эпюра напряжений σ по высоте поперечного сечения стержня выглядит, как показано на рис.6, б. Видно, что напряжения равномерно распределены по поперечному сечению стержня, т.е. во всех точках сечения σ = const. Выражение для определения величины напряжения имеет вид:

Таким образом, нормальные напряжения, возникающие в поперечных сечениях растянутого или сжатого бруса, равны отношению продольной силы к площади его поперечного сечения. Нормальные напряжения принято считать положительными при растяжении и отрицательными при сжатии.

Деформации при растяжении-сжатии.

Рассмотрим деформации, возникающие при растяжении (сжатии) стержня (рис.6, а). Под действием силы F брус удлиняется на некоторую величину Δl называемую абсолютным удлинением, или абсолютной продольной деформацией, которая численно равна разности длины бруса после деформации l1 и его длины до деформации l

Отношение абсолютной продольной деформации бруса Δl к его первоначальной длине l называют относительным удлинением, или относительной продольной деформацией:

При растяжении продольная деформация положительна, а при сжатии – отрицательна. Для большинства конструкционных материалов на стадии упругой деформации выполняется закон Гука (4), устанавливающий линейную зависимость между напряжениями и деформациями:

где модуль продольной упругости Е, называемый еще модулем упругости первого рода является коэффициентом пропорциональности, между напряжениями и деформациями. Он характеризует жесткость материала при растяжении или сжатии (табл. 1).

Таблица 1

Модуль продольной упругости для различных материалов

Абсолютная поперечная деформация бруса равна разности размеров поперечного сечения после и до деформации:

Соответственно, относительную поперечную деформацию определяют по формуле:

При растяжении размеры поперечного сечения бруса уменьшаются, и ε’ имеет отрицательное значение. Опытом установлено, что в пределах действия закона Гука при растяжении бруса поперечная деформация прямо пропорциональна продольной. Отношение поперечной деформации ε’ к продольной деформации ε называется коэффициентом поперечной деформации, или коэффициентом Пуассона μ:

Экспериментально установлено, что на упругой стадии нагружения любого материала значение μ = const и для различных материалов значения коэффициента Пуассона находятся в пределах от 0 до 0,5 (табл. 2).

Таблица 2

Коэффициент Пуассона.

Абсолютное удлинение стержня Δl прямо пропорционально продольной силе N:

Данной формулой можно пользоваться для вычисления абсолютного удлинения участка стержня длиной l при условии, что в пределах этого участка значение продольной силы постоянно. В случае, когда продольная сила N изменяется в пределах участка стержня, Δl определяют интегрированием в пределах этого участка:

Произведение (Е·А) называют жесткостью сечения стержня при растяжении (сжатии).

Механические свойства материалов.

Основными механическими свойствами материалов при их деформации являются прочность, пластичность, хрупкость, упругость и твердость.

Прочность — способность материала сопротивляться воздействию внешних сил, не разрушаясь и без появления остаточных деформаций.

Пластичность – свойство материала выдерживать без разрушения большие остаточные деформации. Неисчезающие после снятия внешних нагрузок деформации называются пластическими.

Хрупкость – свойство материала разрушаться при очень малых остаточных деформациях (например, чугун, бетон, стекло).

Идеальная упругость – свойство материала (тела) полностью восстанавливать свою форму и размеры после устранения причин, вызвавших деформацию.

Твердость – свойство материала сопротивляться проникновению в него других тел.

Рассмотрим диаграмму растяжения стержня из малоуглеродистой стали. Пусть круглый стержень длинной l0 и начальным постоянным поперечным сечением площади A0 статически растягивается с обоих торцов силой F.

Диаграмма сжатия стержня имеет вид (рис. 10, а)

где Δl = l — l0 абсолютное удлинение стержня; ε = Δl / l0 — относительное продольное удлинение стержня; σ = F / A0 — нормальное напряжение; E — модуль Юнга; σп — предел пропорциональности; σуп — предел упругости; σт — предел текучести; σв — предел прочности (временное сопротивление); εост — остаточная деформация после снятия внешних нагрузок. Для материалов, не имеющих ярко выраженную площадку текучести, вводят условный предел текучести σ0,2 — напряжение, при котором достигается 0,2% остаточной деформации. При достижении предела прочности в центре стержня возникает локальное утончение его диаметра («шейка»). Дальнейшее абсолютное удлинение стержня идет в зоне шейки ( зона местной текучести). При достижении напряжением предела текучести σт глянцевая поверхность стержня становится немного матовой – на его поверхности появляются микротрещины (линии Людерса-Чернова), направленные под углом 45° к оси стержня.

Расчеты на прочность и жесткость при растяжении и сжатии.

Опасным сечением при растяжении и сжатии называется поперечное сечение бруса, в котором возникает максимальное нормальное напряжение. Допускаемые напряжения вычисляются по формуле:

где σпред — предельное напряжение (σпред = σт — для пластических материалов и σпред = σв — для хрупких материалов); [n] — коэффициент запаса прочности. Для пластических материалов [n] = [nт] = 1,2 … 2,5; для хрупких материалов [n] = [nв] = 2 … 5, а для древесины [n] = 8 ÷ 12.

Расчеты на прочность при растяжении и сжатии.

Целью расчета любой конструкции является использование полученных результатов для оценки пригодности этой конструкции к эксплуатации при минимальном расходе материала, что находит отражение в методах расчета на прочность и жесткость.

Условие прочности стержня при его растяжении (сжатии):

При проектном расчете определяется площадь опасного сечения стержня:

При определении допускаемой нагрузки рассчитывается допускаемая нормальная сила:

Расчет на жесткость при растяжении и сжатии.

Работоспособность стержня определяется его предельной деформацией [ l ]. Абсолютное удлинение стержня должно удовлетворять условию:

Часто дополнительно делают расчет на жесткость отдельных участков стержня.

Следующая важная статья теории:

Изгиб балки

Источник

Предельным

напряжением считают напряжение, при

котором

в материале

возникает опасное состояние (разрушение

или опасная дефомация).

Для пластичных

материалов предельным напряжением

считают предел текучести, т. к. возникающие

пластические деформации не исчезают

после снятия нагрузки: σпред

=σт

Для хрупких

материалов, где пластические деформации

отсутствуют, а разрушение возникает по

хрупкому типу (шейки не образуется), за

предельное напряжение принимают предел

прочности: σпред

=σт

Для пластично-хрупких

материалов предельным напряжением

считают напряжение, соответствующее

максимальной деформации 0,2% (σ0,2):

σпред

=σ0,2

Допускаемое

напряжение — максимальное напряжение,

при котором материал должен нормально

работать.

Допускаемые

напряжения получают по предельным с

учетом запаса прочности: [σ]= σпред

/[s]

где [σ] — допускаемое

напряжение; в — коэффициент запаса

прочности; [s]

— допускаемый коэффициент запаса

прочности.

Примечание.

В квадратных скобках принято обозначать

допускаемое значение величины.

Допускаемый

коэффициент запаса прочности зависит

от качества материала, условий работы

детали, назначения детали, точности

обработки и расчета и т. д.

Он может колебаться

от 1,25 для простых деталей до 12,5 для

сложных деталей, работающих при переменных

нагрузках в условиях ударов и вибраций.

Расчеты

на прочность при растяжении и сжатии

Расчеты

на прочность ведутся по условиям

прочности — неравенствам,

выполнение которых гарантирует прочность

детали при данных

условиях.

Для

обеспечения прочности расчетное

напряжение не должно превышать

допускаемого напряжения:

![]() Расчетное

Расчетное

напряжение σ

зависит

от

нагрузки и размеров поперечного

сечения, допускаемое только от

материала детали и

условий

работы.

Существуют

три вида расчета на прочность.

Проектировочный

расчет

—

задана расчетная схема и нагрузки;

материал

или размеры детали подбираются:![]()

определение

размеров поперечного сечения:

подбор

материала

![]() по

по

величине σпред

можно

подобрать марку материала.

Проверочный

расчет

—

известны нагрузки, материал, размеры

детали; необходимо проверить,

обеспечена ли прочность.

Проверяется

неравенство![]()

Определение

нагрузочной способности

(максимальной

нагрузки):

![]()

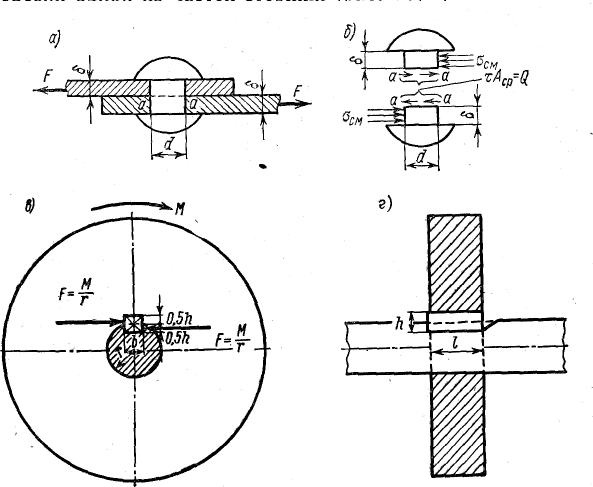

Тема 2.3 практические расчеты на срез и смятие

Понятие

о срезе и смятии. Условия прочности

Срезом

или сдвигом

называется деформация, возникающая под

действием двух близко расположенных

противоположно направленных равных

сил. При этом возникают касательные

напряжения.

Примером

элемента металлических конструкций,

работающего на срез, может служить

заклепка . При некоторой величине

действующих сил F

стержень заклепки может быть срезан

по сечению аа.

Силы

F

передаются путем давления стенок

отверстия на стержень заклепки.

Деформация

среза возникает также в шпоночном

соединении, схематично изображенном

на рис. Вращающий

момент М

от

шкива передается на вал радиуса г с

помощью сил F=М/r.

Эти

силы вызывают срез или сдвиг шпонки по

ее среднему сечению. Частный случай

среза — скалывание волокнистых

материалов, в частности древесины,

по плоскостям, параллельным волокнам.

При большом давлении может произойти

значительное смятие стенок отверстия

или стержня заклепки по поверхности их

соприкосновения. В шпоночном соединении

смятие может произойти по площади

контакта вала или шкива со шпонкой.

Смятием

называется

местная деформация сжатия по площадкам

передачи давления. Возникающие нормальные

напряжения смятия

являются местными; величина их быстро

убывает при удалении

от площадки соприкосновения элементов.

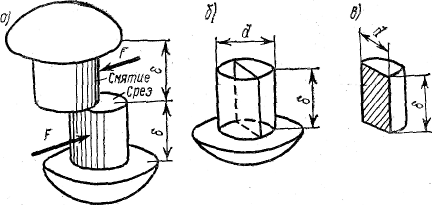

Чтобы

найти напряжения, возникающие в сечении

аа

стержня

заклепки

под действием силF

,

применим

метод сечений. Рассечем мысленно стержень

заклепки на две части и рассмотрим

условия равновесия

одной из частей стержня (рис. б).

Со

стороны листа на нее передается внешняя

сила F,

а

по сечению

аа

действуют

внутренние силы. Поперечная сила Q,

возникающая

в сечении аа,

уравновешивает

внешнюю силу Fи

численно равна ей Q

= F.

Приближенно

можно принять, что касательные напряжения

распределяются

по сечению равномерно

τ=

Q

/AСР.

Условие

прочности элементов, работающих на

срез, имеет вид

τ

= Q

/Aср≤[

τ

СР],

где

Aгр

—площадь среза; [τ

ср]

—допускаемое касательное напряжение.

Величину

допускаемого напряжения назначают па

основании испытаний

на срез. Обычно принимают [τ

ср]

=(0,70…

0,80) [σ]

На

стержень заклепки давление со стороны

отверстия в листе передается по боковой

поверхности полуцилиндра высотой,

равной

толщине листа б.

Напряжения

смятия распределены по поверхности

неравномерно.

Так как закон их распределения точно

неизвестен, расчет ведут упрощенно,

считая их постоянными по расчетной

площади смятия.

Проверку

элементов конструкции на смятие

производят по формуле

σсм

= Q/Асм

≤

[σсм]

где

Асм

— площадь смятия; [σсм]

— допускаемое напряжение на

смятие. Обычно принимают [σсм]

=

(1,74…2,2) [σ].

Расчетные

площади среза и смятия, входящие в

формулы, вычисляются

в каждом конкретном случае в зависимости

от вида соединения и характера передачи

усилий. Так, для заклепочного соединения,

изображенного на рис,

площадь

среза одной

заклепки

соответствует ее поперечному

сечению Аор=πd2/4

.

За

площадь смятия заклепки условно принимают

ее диаметральное

сечение под одним листом, т. е. прямоугольникAсм=dδ.

Для

шпоночного соединения, площади

среза и смятия также нетрудно определить

Aср

= lb,

Acм

= l0,5h.

Расчет

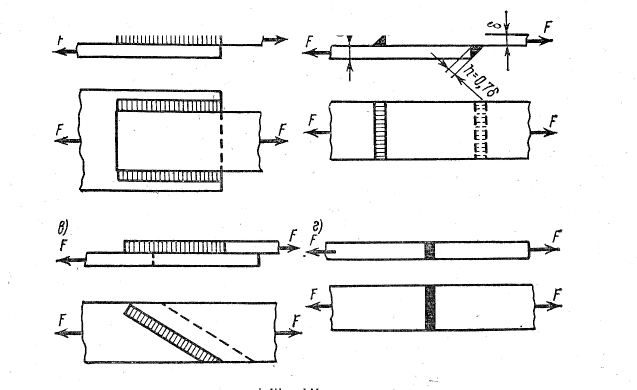

сварных соединений

Сварка

является наиболее механизированным и

совершенным способом соединения

элементов стальных конструкций.

Соединение

сваркой элементов конструкций

осуществляется внахлестку и

встык. Соединение внахлестку производится

при помощи валиковых

(угловых) швов.

Валиковые

швы называются фланговыми, если они

расположены

параллельно

направлению силы (рис.а),

лобовыми,

если они

расположены

перпендикулярно направлению силы

(рис.б),

и

косыми, если они идут под углом к

направлению действующей

силы

(рис. в). !

Валиковые

швы рассчитывают на срез. Расчетное

сечение среза

— площадь А

=

lh,

где

l

—длина валикового шва; h—

расчетная

высота шва, связанная с толщиной

свариваемых листов соотношением

(рис. б)

Н

=

δ соs45°

≈ 0,76.

Когда

сваривают листы различной толщины, то

при вычислении

высоты шва в расчет вводится минимальная

толщина. Условие прочности сварного

шва имеет вид

τ=F/lh

= F/l

δ ≤

[τср

]

где

[τср

] —допускаемое напряжение на срез для

сварного шва.

Чаще

всего применяют сварное соединение

листов встык (рис.,

г), когда зазор между соединяемыми

листами заполняется расплавленным

металлом. При сравнительно большой

толщине соединяемых

элементов их кромки перед сваркой

специально обрабатывают.

Высоту шва обычно принимают равной

толщине листов.

Прочность

стыкового сварного шва, как правило, не

уступает прочности

свариваемого металла. Сварной шов в

соединении

встык

работает на тот же вид деформации, что

и соединяемые элементы,

наиболее часто — на растяжение или на

сжатие. Условие

прочности шва в этом случае имеет вид

σ=F/lh

= F/l

δ ≤[σ’]

где

[σ’]

—допускаемое напряжение на растяжение

или сжатие сварного

шва.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

08.03.201514.37 Mб11Конспект лекций по ИУРЭ ДВОРСОН.doc

- #

- #

- #

- #

- #

- #

- #

Источник