Предел прочности при растяжении или твердость по бринеллю

Зависимость между напряжением текучести и пределом прочности

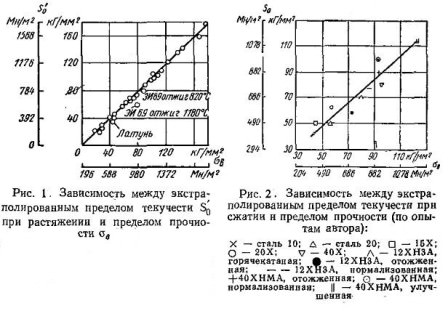

Связь между напряжением текучести и пределом прочности устанавливается по зависимости между экстраполированным пределом текучести и σB. Поскольку по экстраполированному пределу текучести можно достаточно точно определить напряжение текучести для большинства материалов, начиная со степени деформации , то такое допущение можно считать оправданным.

Ниже рассмотрены зависимости между пределом прочности и экстраполированным пределом текучести кривых упрочнения при растяжении первого рода и при сжатии второго рода.

Экстраполированный предел текучести у кривых упрочнения первого рода при растяжении ![]() находится по пересечению касательной к кривой упрочнения в точке начала образования шейки с осью ординат. У кривых упрочнения второго рода при сжатии экстраполированный предел текучести S0 (см. рис. 1) представляет собой напряжение, соответствующее по величине отрезку ординаты, отсекаемому прямой, являющейся продолжением участка III кривой упрочнения.

находится по пересечению касательной к кривой упрочнения в точке начала образования шейки с осью ординат. У кривых упрочнения второго рода при сжатии экстраполированный предел текучести S0 (см. рис. 1) представляет собой напряжение, соответствующее по величине отрезку ординаты, отсекаемому прямой, являющейся продолжением участка III кривой упрочнения.

Согласно теоретическим выкладкам М. П. Марковца для материалов, у которых равномерное относительное поперечное сужение ΨB не более 0,15, разница между экстраполированным пределом текучести определенным ![]() по кривым упрочнения при растяжении, и пределом прочности σB не превышает 3%, а при ΨB до 0,2 — не более 7%. При этом

по кривым упрочнения при растяжении, и пределом прочности σB не превышает 3%, а при ΨB до 0,2 — не более 7%. При этом ![]() всегда должно быть меньше величины σB.

всегда должно быть меньше величины σB.

Теоретически установленную зависимость между ![]() и σB М.П. Марковец подтвердил экспериментально. Было показано, что независимо от рода материала (цветные и черные металлы), вида предшествующей термической обработки (отжиг, нормализация, закалка, закалка + отпуск) и прочности ( изучаемых материалов составлял 20-180 кГ/мм2) отношение

и σB М.П. Марковец подтвердил экспериментально. Было показано, что независимо от рода материала (цветные и черные металлы), вида предшествующей термической обработки (отжиг, нормализация, закалка, закалка + отпуск) и прочности ( изучаемых материалов составлял 20-180 кГ/мм2) отношение ![]() для материалов с до 15% близко к единице (рис. 1). Только для латуни и аустенитной стали ЭИ69, у которых величина ΨB доходит до 30%, это соотношение составляет 1,2-1,3.

для материалов с до 15% близко к единице (рис. 1). Только для латуни и аустенитной стали ЭИ69, у которых величина ΨB доходит до 30%, это соотношение составляет 1,2-1,3.

П. Марковцем также была проведена большая работа по сопоставлению ![]() и σB по экспериментальным данным других исследователей — Н. Н. Давиденкова, Кербера и Роланда. Было установлено, что данные различных авторов, полученные экспериментально в разных лабораториях над огромным количеством металлов н сплавов (алюминии, меди и их сплавах, углеродистых и легированных сталях) при комнатных и повышенных температурах (от 20 до 300°С), подтверждают теоретически установленную закономерность

и σB по экспериментальным данным других исследователей — Н. Н. Давиденкова, Кербера и Роланда. Было установлено, что данные различных авторов, полученные экспериментально в разных лабораториях над огромным количеством металлов н сплавов (алюминии, меди и их сплавах, углеродистых и легированных сталях) при комнатных и повышенных температурах (от 20 до 300°С), подтверждают теоретически установленную закономерность для металлов и сплавов, у которых ΨB не превышает 15%.

Экспериментально определим взаимосвязь между экстраполированным пределом текучести при сжатии S0 и σB. В качестве исследуемого материала служили углеродистые и легированные горячекатаные и термически обработанные стали (табл. 1). Кривые упрочнения строили по результатам осадки образцов с торцовыми цилиндрическими выточками. Результаты сравнения графически изображены на рис. 1, из которого видно, что между величинами S0 и σB независимо от марки изделия и вида, и режима предварительной обработки имеется линейная зависимость. Математическая обработка экспериментальных данных показывает, что S0 в среднем меньше σB примерно на 6%, т. е.

![]()

Полученные экспериментальные данные согласуются с экспериментальными и теоретическими данными М. П. Марковца о зависимости между экстраполированным пределом текучести при растяжении ![]() и σB в том смысле, что S0 меньше σB примерно на ту же величину.

и σB в том смысле, что S0 меньше σB примерно на ту же величину.

Таблица 1

Химический состав и вид предшествующей обработки сталей, для которых устанавливали зависимость между экстраполированным пределом текучести при сжатии S0 и пределом прочности σB

| Сталь | Предшествующая обработка | Содержание элементов в % | |||||

|---|---|---|---|---|---|---|---|

| C | Mn | Si | Cr | Ni | Mo | ||

| 10 | Горячая прокатка | 0,11 | 0,45 | 0,21 | — | — | — |

| 15 | То же | 0,15 | 0,43 | 0,27 | — | — | — |

| 20 | » | 0,19 | 0,37 | 0,37 | — | — | — |

| 15Х | » | 0,13 | 0,42 | 0,32 | 0,90 | — | — |

| 20Х | » | 0,24 | 0,67 | 0,25 | 0,91 | — | — |

| 45Х | » | 0,44 | 0,61 | 0,19 | 0,90 | — | — |

12ХНЗА | » | 0,13 | 0,26 | 0,64 | 2,95 | — | |

12ХНЗА | Отжиг, нормализация | 0,16 | 0,40 | 0,36 | 0,66 | 2,81 | — |

40ХНМА | Отжиг, нормализация, улучшение (t0 mn=600°С) | 0,37 | 0,60 | 0,24 | 0,66 | 1,39 | 0,15-0,25 |

Зависимость между напряжением текучести и твердостью

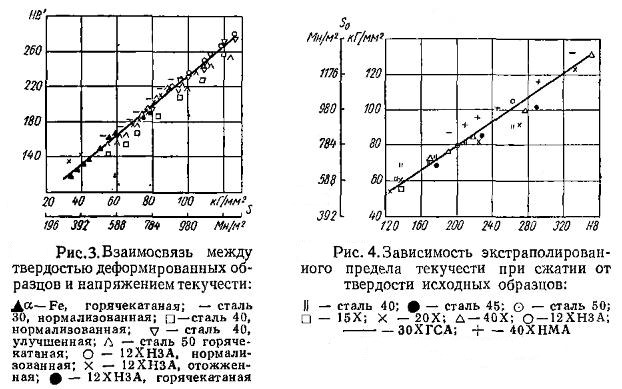

На основании обработки экспериментальных данных установлены закономерности взаимосвязи:

- а) между S0 и твердостью исходного металла НВ;

- б) между S и твердостью сформированных образцов НВ’.

Напряжение текучести и экстраполированный предел текучести определяем по кривым упрочнения при сжатии, построенным по результатам осадки образцов с торцовыми цилиндрическими выточками. Твердость определяем обычным методом на твердомере типа ИТР с замером ее на торцах и по образующей.

Для определения зависимости между величинами S и НВ’ испытанию подвергали армко-железо, углеродистые и легированные стали, предварительно горячекатаные или термически обработанные (отжиг,

нормализация или улучшение). Вид предшествующей обработки и химический состав сталей, используемых при этих исследованиях, приведены в табл. 2.

Таблица 2

Химический состав и вид предшествующей обработки материала, исследуемого для установления зависимости между S и НВ’

| Материал | Предшествующая обработка | Содержание элементов в % | ||||

|---|---|---|---|---|---|---|

| C | Mn | Si | Cr | Ni | ||

Армко-железо | Горячая прокатка | 0,057 | 0,10 | 0,17 | — | — |

Сталь 30 | Нормализация | 0,29 | 0,61 | 0,30 | — | — |

» 40 | Нормализация, улучшение | 0,41 | 0,59 | 0,30 | — | — |

» 50 | Горячая прокатка | 0,50 | 0,70 | 0,27 | — | — |

12ХНЗА | » » | 0,13 | — | 0,26 | 0,64 | 2,95 |

| 12ХНЗА | Отжиг, нормализация | 0,11 | 0,42 | 0,23 | 0,64 | 2,79 |

Результаты экспериментальных данных приведены на рис. 3, из которого видно, что для всех исследуемых материалов независимо от вида предшествующей обработки и всего диапазона степеней деформации между напряжением текучести и соответствующей твердостью сформированных образцов имеется линейная зависимость. При обработке опытных данных установлено, что эта зависимость может быть представлена в следующем виде:

Влияние исходной твердости на величину экстраполированного предела текучести при сжатии изучали на примере углеродистых и легированных термически обработанных (отжиг, нормализация, улучшение) и горячекатаных сталей (табл. 3). Экспериментальные данные графически изображены на рис. 4.

Таблица 3

Химический состав и вид предшествующей обработки материала, исследуемого для определения зависимости между экстраполированным пределом текучести при сжатии S0 и исходной твердостью НВ

| Материал | Предшествующая обработка | Содержание элементов в % | |||||

|---|---|---|---|---|---|---|---|

| C | Mn | Si | Cr | Ni | Mo | ||

Сталь 40 | Отжиг, нормализация, улучшение (tотп=500, 600°С) | 0,41 | 0,59 | 0,30 | — | — | — |

Сталь 45 | Отжиг, нормализация, улучшение (tотп=700, 600, 540°С) | 0,43 | 0,58 | 0,30 | — | — | — |

Сталь 50 | Горячая прокатка | 0,50 | 0,70 | 0,27 | — | — | — |

15Х | Горячая прокатка | 0,13 | 0,42 | 0,32 | 0,90 | — | — |

20Х | Отжиг, нормализация, улучшение (tотп=600, 500, 400°С) | 0,19 | 0,59 | 0,30 | 0,88 | — | — |

40Х | Отжиг, нормализация, улучшение (tотп=500, 600°С) | 0,38 | 0,62 | 0,32 | 1,03 | — | — |

12ХНЗА | Улучшение (tотп=600°С) | 0,16 | 0,40 | 0,36 | 0,66 | 2,81 | — |

30ХГСА | Отжиг, улучшение (tотп=550°С) | 0,34 | 0,98 | 1,13 | 1,08 | — | — |

40ХНМА | Отжиг, нормализация, улучшение (tотп=600°С) | 0,37 | 0,60 | 0,24 | 0,66 | 1,39 | 0,25 |

На основании экспериментальных данных установлено, что с увеличением твердости исходных образцов экстраполированный предел текучести возрастает по следующей зависимости:

Следует учесть, что в реальных металлических телах твердость в разных точках тела может отличаться на несколько единиц, а точность измерения составляет 3% при испытании на твердомере Бринелля, поэтому зависимости (2) и (3) носят несколько приближенный характер.

Источник

Лабораторная работа №2

ИСПЫТАНИЕ НА ТВЕРДОСТЬ ПО

БРИНЕЛЛЮ

Введение

Большинство методов определения твердости основано на принципе вдавливания. Вдавливаются стальной шарик, алмазный наконечник (конус) или четырехгранная пирамида.

Твердость – это способность материала оказывать сопротивление проникновению в него другого, более твердого тела.

Твердость является одним из важнейших механических свойств металлов. По величине твердости металлов можно судить об их прочностных свойствах, не производя статических испытаний на растяжение. Твердость металлов тесно связана с их обрабатываемостью: чем тверже металл, тем большее усилие требуется для его обработки. От твердости зависит и износостойкость металлов, т. е. их способность сопротивляться истиранию, разрушению поверхности или изменению размеров под действием трения. Чем тверже поверхность изделия, тем меньше она будет изнашиваться в процессе работы. Вот почему по величине твердости металлов судят о возможности применения их для изготовления различных деталей машин. Твердость является также основной характеристикой при оценке качества режущих и измерительных инструментов.

Испытания металлических материалов на твердость получили широкое распространение на заводах и в научно-исследовательских лабораториях вследствие быстроты выполнения и простоты оборудования, необходимого для этого. Большое значение имеет и то, что испытаний на твердость не сопровождаются разрушением деталей. Существует много методов определения твердости металлов. Выбор того или иного метода зависит от твердости испытуемого металла, его толщины, размеров испытуемой поверхности и формы изделия.

На практике наибольшее распространение получили следующие методы определения твердости металлов:

а) вдавливанием стального шарика (метод Бринелля);

б) по глубине вдавливания алмазного конуса или стального шарика малого диаметра (метод Роквелла);

в) вдавливанием алмазной пирамиды (метод Виккерса).

1 Описание лабораторной работы

1.1 Задание, цель работы. Приборы, материалы и инструмент

1.1.1 Задание

Провести испытание на твердость по Бринеллю образцов стали и сплавов цветных металлов различной толщины. Определить твердость.

Изучить:

а) схему испытания (с зарисовкой) и величину твердости по Бринеллю;

б) устройство автоматического рычажного пресса;

в) выбор диаметра шарика и нагрузки;

г) подготовку образца для испытания;

д) подготовку прибора и проведения испытания;

е) методику измерения отпечатка с помощью лупы (с зарисовкой схемы отсчета по шкале лупы);

ж) определение твердости по таблице.

1.1.2 Цель работы

Ознакомится с методикой определения твердости металлов по Бринеллю и изучение устройства прибора для проведения лабораторной работы.

1.1.3 Приборы, материалы и инструмент

Для проведения работы необходимо иметь:

— автоматический рычажный пресс;

— образцы стали и сплавов цветных металлов различной толщины;

— лупу для измерения диаметра отпечатка либо прибор – бривископ

— наждачное точило;

— напильник.

1.2 Схема испытания и величина твердости по Бринеллю

Испытание на твердость по Бринеллю производится вдавливанием в испытуемый образец (металл), стального закаленного шарика определённого диаметра под действием заданной нагрузки Р в течение определенного времени. После снятия нагрузки (вдавливания шарика) на поверхности испытуемого образца, заготовки или детали остается сферический отпечаток (лунка). Схема испытания на твердость по Бринеллю дана на рисунке 1.

Рисунок 1 − Схема испытания на твердость по способу Бринелля

Отношение нагрузки Р (1Н ≈ 0,1 кгс) к поверхности полученного отпечатка (шарового сегмента) F (мм2) дает число твердости, обозначаемое НВ:

, МН/м2 (кгс/мм2) (1)

Площадь сферического отпечатка определяется по формуле (2):

, (2)

где D – диаметр вдавливаемого шарика, мм;

h – глубина отпечатка, мм.

Так как глубину отпечатка h измерить трудно, гораздо проще измерить диаметр отпечатка d, то целесообразно величину h выразить через диаметры шарика D и отпечатка d:

(3)

Тогда поверхность шарового сегмента определяется по формуле (4):

(4)

а число твердости по Бринеллю будет выражаться формулой (5):

(5)

Чтобы не производить сложных расчетов по приведенной выше формуле, к прессу Бринелля прикладываются таблицы перевода диаметра отпечатка в число твердости НВ (Табл. 1). Так, например, если шарик диаметром 10 мм при нагрузке 3000 кгс оставил на образце отпечаток диаметром 3 мм, то число твердости НВ = 415.

Таблица 1 – Зависимость между диаметром отпечатка и числом твердости по Бринеллю (диаметры отпечатков даны для шарика диаметром 10 мм)

Диаметр отпечатка, мм | Число твердости при нагрузке Р, кгс | ||

30 D2 | 10 D2 | 2.5 D2 | |

2,90 | 444 | — | — |

2,95 | 430 | — | — |

3,00 | 415 | — | 34,6 |

3,05 | 401 | — | 33,4 |

3,10 | 388 | 129 | 32,3 |

3,15 | 375 | 125 | 31,3 |

3,20 | 363 | 121 | 30,3 |

3,25 | 352 | 117 | 29,3 |

3,30 | 340 | 114 | 28,4 |

3,35 | 332 | 110 | 27,6 |

3,40 | 321 | 107 | 26,7 |

3,45 | 311 | 104 | 25,9 |

3,50 | 302 | 101 | 25,2 |

3,55 | 293 | 97,7 | 24,5 |

3,60 | 286 | 95 | 23,7 |

3,65 | 277 | 92,3 | 23,1 |

3,70 | 269 | 89,7 | 22,4 |

3,75 | 262 | 87,2 | 21,8 |

3,80 | 255 | 84,9 | 21,2 |

3,85 | 248 | 82,6 | 20,7 |

3,90 | 241 | 80,4 | 20,1 |

3,95 | 235 | 78,3 | 19,6 |

4,00 | 229 | 76,3 | 19,1 |

Примечания:

1 Для определения числа твердости НВ при испытании шариком диаметром 5 мм диаметр отпечатка надо умножить на 2, а при испытании шариком диаметром 2,5 мм – на 4.

2 Для перевода значения силы, выраженной в кгс, в единицу системы СИ следует пользоваться соотношением 1 кгс ≈ 9,81 Н.

1.3 Прибор для испытания на твердость по Бринеллю

1.3.1 Автоматический рычажный пресс

Испытание на твердость по Бринеллю производят на специальных прессах. Наиболее распространенным прибором является автоматический рычажный пресс. Схема пресса показана на рисунке 2.

Органы управления: 1 – станина; 2 – вращающийся эксцентрик; 3 – винт; 4 – столик; 5 – испытуемый образец; 6 – наконечник с шариком; 7 – шпиндель; 8 – пружина; 9 – шатун; 10 – рычаг; 11 – подвеска; 12 – груз; 13 – электродвигатель; 14 – указатель; 15 – рукоятка.

Рисунок 2 – Схема автоматического рычажного пресса для определения твердости

1.3.2 Принцип действия пресса

В верхней части станины 1 имеется шпиндель 7, в который вставляется наконечник с шариком 6. Может быть установлен один из трёх наконечников – с шариком диаметром 10, 5 или 2,5 мм. Столик 4 служит для установки на нём испытываемого образца 5. Вращением по часовой стрелке рукоятки 15 приводят в движение винт 3, который, перемещаясь вверх, поднимает столик 4, и образец 5 прижимается к шарику 6. При вращении рукоятки 15 до тех пор, пока указатель 14 не станет против риски, пружина 8 сжимается до отказа и создается предварительная нагрузка 1000 Н (100 кгс). Электродвигатель 13, который включается нажатием кнопки, расположенной сбоку пресса, приводит во вращение эксцентрик 2. При вращении эксцентрика 2 шатун 9, перемещаясь вниз, отпускает рычаг 10 и соединенную с ним подвеску 11 с грузами 12, создавая этим нагрузку на шарик, который вдавливается в образец. При дальнейшем вращении эксцентрика 2 шатун 9 перемещается вверх, поднимает рычаг 10 и подвеску 11 с грузами 12, снимая этим нагрузку с шарика. Когда рычаг и подвеска с грузами достигнут исходного положения, автоматически даётся сигнал звонком и выключается электродвигатель. Вращением рукоятки 15 против часовой стрелки опускают столик 4. В зависимости от грузов, установленных на подвеске 11, создается различная нагрузка (см. таблицу 2) На приборе Бринелля можно измерять твердость до 450 кгс/мм2. Если твердость больше приведённой величины, то шарик начинает деформироваться и показания прибора становятся неправильными.

Таблица 2 – Побор грузов для нагружения автоматического рычажного пресса

Нагрузка, Н | Наименование грузов, обеспечивающих необходимую нагрузку (Рис. 2) | Примечание |

1875 | А | А – подвеска, создающая нагрузку в 1875 Н; Б – малый груз (625 Н); В – средний груз (2500 Н); Г – большой груз (5000 Н). |

2500 | А+Б | |

5000 | А+Б+В | |

7500 | А+Б+Г | |

10000 | А+Б+В+Г | |

30000 | А+Б+В+5Г |

1.4 Выбор диаметра шарика и нагрузки

Чтобы испытуемый материал (деталь или образец) при вдавливании шарика не прогибался, толщина его должна быть не менее чем в десять раз больше глубины отпечатка. На приборе Бринелля используют шарики диаметром 2,5, 5 и 10 мм. Выбор диаметра стального шарика и нагрузки зависит от твердости испытуемого материала и его толщины (Таблица 3).

Нагрузку Р выбирают в зависимости от качества испытываемого материала по формуле (6):

Р = КD2 (6)

где К – постоянная для данного материала величина, равная 300; 100 или 25.

В Таблице 3 приведены данные по выбору диаметра шарика и нагрузки в зависимости от твердости (в МПа) и толщина испытываемого образца. При испытании шариками разных диаметров (10, 5 и 2,5 мм) применяют разные нагрузки; при испытании более мягких металлов нагрузка меньше. Материал образца, его толщину, условия испытания (диаметр шарика и нагрузку) записывают в протокол испытания.

Между твердостью металлов по Бринеллю и пределом прочности при растяжении существует определенная зависимость: для низкоуглеродистых сталей σв ≈ 0,34 НВ, для отожженной меди, латуни и бронзы σв ≈ 0,55 НВ.

Таблица 3 – Выбор диаметра шарика и нагрузки в зависимости от твердости и толщины испытываемого образца

Материал | Пределы измерения в ед-цах твер-ти по Бринеллю | Минимальная толщина испытуемого образца, мм | Соотношение между нагрузкой Р и диаметром шарика D | Диаметр шарика D, мм | Нагрузка Р, Н | Выдержка под нагрузкой |

Черные металлы | <1400 | 6-3 <3 | Р = 100D2 | 5,0 2,5 | 2500 625 | 10 |

6-3 4-2 <2 | Р = 300D2 | 10,0 5,0 2,5 | 30000 7500 1875 | |||

Цветные металлы | 80-350 | >6 6-3 <3 | Р = 25D2 | 10,0 5,0 2,5 | 2500 625 156 | 60 |

9-6 6-3 <3 | Р = 100D2 | 10,0 5,0 2,5 | 10000 2500 625 | 30 | ||

>1300 | 6-3 4-2 <2 | Р = 300D2 | 10,0 5,0 2,5 | 30000 7500 1875 |

1.5 Методика измерения отпечатка и определение твердости

Полученный отпечаток измеряют с помощью лупы или микроскопа в двух взаимно перпендикулярных направлениях, диаметр отпечатка определяется как среднее арифметическое из двух измерений. Лупа (Рис. 3а) имеет шкалу (Рис. 3б), малое деление которой равно 0,1 мм. Лупа нижней опорной частью надо плотно установить на испытываемую поверхность образца над отпечатком (Рис. 4), если лупа не имеет специальной лампочки для освещения поверхности, вырез (окно) в нижней части лупы обратить к свету. Поворачивая окуляр, необходимо добиться, чтобы края отпечатка были резко очерчены.

а – внешний вид, б – шкала лупы

Рисунок 3 – Лупа для измерений отпечатков

а – правильное положение, б – неправильное положение

Узнай стоимость своей работы

Бесплатная оценка заказа!

Рисунок 4 − Положение лупы при измерении отпечатка

Затем, передвигая лупу, надо один край отпечатка совместить с началом шкалы (Рис. 5). Прочитать деление шкалы, с которым совпадает противоположный край отпечатка. Данный отсчет и будет соответствовать размеру диаметра отпечатка (на рисунке 5 диаметр отпечатка d = 4,30 мм). Затем лупу или образец надо повернуть на 90о и измерить диаметр отпечатка второй раз.

Среднее арифметическое значение диаметра отпечатка записывают в протокол испытания. Чтобы не прибегать к длительным вычислениям твердости по приведенной формуле, на практике пользуются специальной таблицей, которая дает перевод диаметра отпечатка в число твердости НВ. Полученное число твердости НВ также записывают в протокол испытания. Для получения правильной характеристики твердости данного материала необходимо провести еще два повторных испытания на твердость того же образца; полученные результаты записывают в протокол испытания (диаметры отпечатков, числа твердости), определяют средний результат и снова записывают в протокол. При повторных испытаниях центр отпечатка находится на расстоянии не менее двух диаметров шарика.

Рисунок 5 – Отсчет по шкале лупы

2 Порядок выполнения работы

При обработке поверхности образец не должен нагреваться выше 100 – 150 оС. Получить у преподавателя образцы металлов, подлежащие испытанию на твердость (ориентировочная величина твердости образцов должна быть известна). Перед испытанием поверхность образца, в которую будет вдавливаться шарик, обрабатывают наждачным камнем или напильником, чтобы она была ровной, гладкой и не было окалины или других дефектов. Подготовка поверхности образца необходима для получения правильного отпечатка и чтобы края его были отчетливо видны для измерения.

Используя данные таблицы 1, убедитесь, что диаметр шарика (см. рисунок 1) и величина нагрузки, установленные на приборе, соответствуют характеристикам образца, подлежащего испытанию на твердость, учитывая, что рычажная система с подвеской создают нагрузку 1839 Н (187,5 кгс). Подготовка прибора и проведение испытания:

1) Установить на подвеску 11 (см. рисунок 2) грузы 12, соответствующие выбранной для испытания нагрузке.

2) Наконечник с шариком вставить в шпиндель 7 и укрепить.

3) На столик 4 поместить испытываемый образец 5. Образец должен плотно лежать на столике, центр отпечатка должен находится от края образца на расстоянии не менее диаметра шарика.

4) Вращением рукоятки 15 по часовой стрелке поднять столик и прижать образец 5 к шарику 6, продолжать вращать рукоятку 15 до тех пор, пока указатель 14 не станет против риски.

5) Нажатием кнопки включить электродвигатель.

6) После сигнала звонков вращением против часовой стрелки рукоятки 15 опустить столик 4 и снять с него образец с полученным отпечатком.

7) Измерить полученный отпечаток лупой или микроскопом, установив их на данном оборудовании.

8) Определить твердость.

9) Занести данные в протокол испытания.

3 Правила техники безопасности при работе на оборудовании

· Проверить наличие и исправность инструмента, исправность оборудования;

· ознакомиться с технической документацией предстоящей работы;

· подготовить рабочее место: на рабочем месте не должно быть ничего лишнего, рабочее место должно содержаться в чистоте;

· по окончанию работы выключить оборудование.

4 Контрольные вопросы

1) Что понимается под твердостью металлов?

2) На чем основан метод Бринелля?

3) Как измеряется диаметр отпечатка?

4) Как обозначается твердость металла по Бринеллю и чем она характеризуется?

5) Как устроен и работает пресс Бринелля?

6) Твердость каких металлов испытывают по методу Бринелля?

7) Какая существует связь между твердостью металлических материалов и их обрабатываемостью на металлорежущих станках?

Источник