По для проведения испытаний на растяжение

Испытание на статическое растяжение («the static tensile test»)

Испытание на статическое растяжение («the static tensile test») — основной вид испытания при экспертизе конструкционных сталей.

Наш век развития технологий уже невозможно представить без металла и металлических конструкций. Куда бы вы не бросили взгляд, везде будут объекты из металла. Но для того, чтобы что-то построить, это нужно спроектировать и рассчитать, заложив предполагаемые нагрузки в проект. После расчета и определения нагрузок в конструкции, подбирается металл, удовлетворяющий всем необходимым параметрам. Для определения прочностных и пластических характеристик во время экспертизы различный сталей и сплавов используют испытание на статическое растяжение.

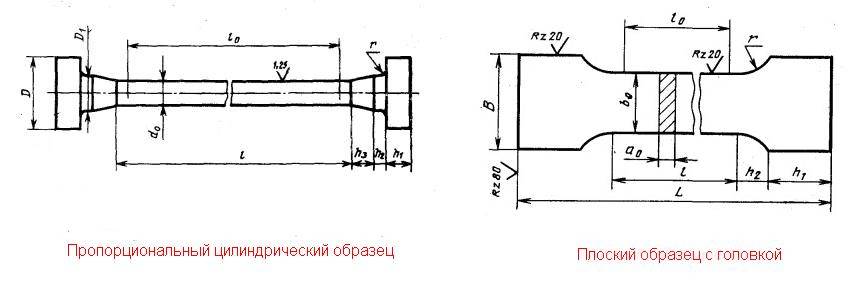

Суть испытания заключается в подаче растягивающей нагрузки на стандартизированный образец до момента его разрушения. Образец представляет собой либо цилиндр, либо пластину с заранее определенными размерами. Концы образца зажимают в траверсах разрывной машины и начинают подавать нагрузку с постоянной скоростью до момента разрушения образца. Машина строит диаграмму зависимости нагрузки от удлинения образца. Испытательные машины варьируются по величине максимальной нагрузки. Компания «Металл-экспертиза» во время проведения экспертизы металлов использует для своих испытаний на статическое растяжение три типа машин — 5, 10 и 40 т.

По диаграмме растяжения определяют следующие параметры: предел текучести, предел прочности, относительной удлинение и сужение.

Про относительное удлинение и сужение, думаю, всем понятно — это изменение длины и толщины образца после испытания, отнесенное к исходным значениям. Измеряется в %. Так для конструкционных сталей относительное удлинение будет составлять примерно 25%, для алюминия около 40%, для золота порядка 65%. А вот у серого чугуна этот параметр составляет 1-3%, что обусловлено его низкой пластичностью.

Предел прочности — это нагрузка на образец в момент разрыва, отнесенная к начальной площади сечения испытываемого образца, измеряется в кгс/мм2 либо в МПа.

А вот про предел текучести стоит рассказать более подробно. В самом начале растяжения образца, тот деформируется в упругой области, т.е. если снять нагрузку, образец вернется к исходным геометрическим размерам. Но как только нагрузка на образец превышает определенную величину, он уже не может упруго вернуться к начальным размерам — произошла пластическая деформация. Напряжение, при котором образец начинает пластически деформироваться, называется пределом текучести. Именно предел текучести закладывается проектировщиками в расчеты будущих конструкций, а не предел прочности, как многие могли бы подумать. По пределу текучести конструкционным сталям присваивается класс прочности. Так, например, если вы услышали, что в проекте используется сталь класса прочности 325, значит предел текучести данной стали должен быть не менее 325 МПа.

На данной фотографии представлен образец после испытания на статическое растяжение, хорошо видна локлизация пластической деформации, так называемая «шейка», которая образуется перед самым разрушением образца. Изначально образец деформируется пластически равномерно, но при росте нагрузки идет локализация деформации в наиболее слабом участке (под влиянием объемно-напряженного состояния идет отслоение неметаллических включений с образованием микропор, которые объединяясь укрупняются, что приводит к ослаблению сечения). Обычно «шейка» образуется в средней части расчетной длины образца, где наиболольшие напряжение при сложно-деформированном напряженном состоянии.

Более подробно про механизм пластической деформации поговорим в следующих статьях.

следующая статья>>>

Источник

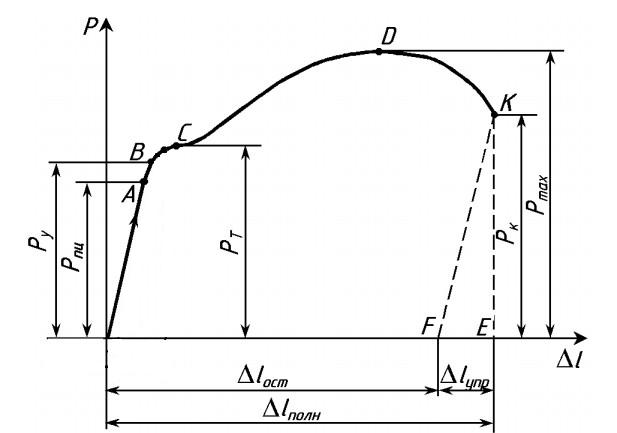

Испытание на растяжение металла заключаются в растяжении образца с построением графика зависимости удлинения образца (Δl) от прилагаемой нагрузки (P), с последующим перестроением этой диаграммы в диаграмму условных напряжений (σ — ε)

Испытания на растяжение проводятся по ГОСТ 1497, по этому же ГОСТу определяются и образцы на которых проводятся испытания.

Как уже говорилось выше, при испытаниях строится диаграмма растяжения металла. На ней есть несколько характерных участков:

Как уже говорилось выше, при испытаниях строится диаграмма растяжения металла. На ней есть несколько характерных участков:

- Участок ОА — участок пропорциональности между нагрузкой Р и удлинением ∆l. Это участок, на котором сохраняется закон Гука. Данная пропорциональность была открыта Робертом Гуком в 1670 г. и в дальнейшем получила название закона Гука.

- Участок ОВ — участок упругой деформации. Т.е., если к образцу приложить нагрузку, не превышающую Ру, а потом разгрузить, то при разгрузке деформации образца будут уменьшаться по тому же закону, по которому они увеличивались при нагружении

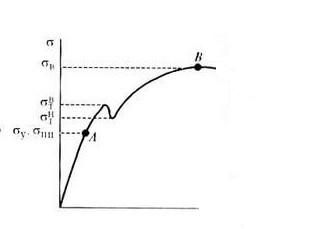

Выше точки В диаграмма растяжения отходит от прямой — деформация начинает расти быстрее нагрузки, и диаграмма принимает криволинейный вид. При нагрузке, соответствующей Рт (точка С ), диаграмма переходит в горизонтальный участок. В этой стадии образец получает значительное остаточное удлинение практически без увеличения нагрузки. Получение такого участка на диаграмме растяжения объясняется свойством материала деформироваться при постоянной нагрузке. Это свойство называется текучестью материала, а участок диаграммы растяжения, параллельный оси абсцисс, называется площадкой текучести. Иногда площадка текучести носит волнообразный характер. Это чаще касается растяжения пластичных материалов и объясняется тем, что вначале образуется местное утонение сечения, затем это утонение переходит на соседний объем материала и этот процесс развивается до тех пор, пока в результате распространения такой волны не возникает общее равномерное удлинение, отвечающее площадке текучести. Когда имеется зуб текучести, при определении механических свойств материала, вводят понятия о верхнем и нижнем пределах текучести.

Иногда площадка текучести носит волнообразный характер. Это чаще касается растяжения пластичных материалов и объясняется тем, что вначале образуется местное утонение сечения, затем это утонение переходит на соседний объем материала и этот процесс развивается до тех пор, пока в результате распространения такой волны не возникает общее равномерное удлинение, отвечающее площадке текучести. Когда имеется зуб текучести, при определении механических свойств материала, вводят понятия о верхнем и нижнем пределах текучести.

После появления площадки текучести, материал снова приобретает способность сопротивляться растяжению и диаграмма поднимается вверх. В точке D усилие достигает максимального значения Pmax. При достижении усилия Pmax на образце появляется резкое местное сужение — шейка. Уменьшение площади сечения шейки вызывает падение нагрузки и в момент, соответствующий точке K диаграммы, происходит разрыв образца.

Прилагаемая нагрузка для растяжения образца зависит от геометрии этого образца. Чем больше площадь сечения, тем более высокая нагрузка необходима для растяжения образца. По этой причине, получаемая машинная диаграмма не дает качественной оценки механических свойств материала. Чтобы исключить влияние геометрии образца, машинную диаграмму перестраивают в координатах σ − ε путем деления ординат P на первоначальную площадь сечения образца A0 и абсцисс ∆l на lо. Перестроенная таким образом диаграмма называется диаграммой условных напряжений. Уже по этой, новой диаграмме, определяют механические характеристики материала.

Определяются следующие механические характеристики:

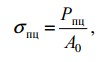

Предел пропорциональности σпц – наибольшее напряжение, после которого нарушается справедливость закона Гука σ = Еε , где Е – модуль продольной упругости, или модуль упругости первого рода. При этом Е =σ/ε = tgα , т. е. модуль E это тангенс угла наклона прямолинейной части диаграммы к оси абсцисс

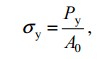

Предел упругости σу — условное напряжение, соответствующее появлению остаточных деформаций определенной заданной величины (0,05; 0,001; 0,003; 0,005%); допуск на остаточную деформацию указывается в индексе при σу

Предел текучести σт – напряжение, при котором происходит увеличение деформации без заметного увеличения растягивающей нагрузки

Также выделяют условный предел текучести — это условное напряжение, при котором остаточная деформация достигает определенной величины (обычно 0,2% от рабочей длины образца; тогда условный предел текучести обозначают как σ0,2). Величину σ0,2 определяют, как правило, для материалов, у которых на диаграмме отсутствует площадка или зуб текучести

Также выделяют условный предел текучести — это условное напряжение, при котором остаточная деформация достигает определенной величины (обычно 0,2% от рабочей длины образца; тогда условный предел текучести обозначают как σ0,2). Величину σ0,2 определяют, как правило, для материалов, у которых на диаграмме отсутствует площадка или зуб текучести

Предел прочности (временное сопротивление разрыву) σв – напряжение, соответствующее наибольшей нагрузке Pmax , предшествующей разрыву образца

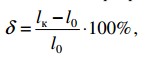

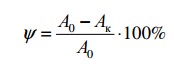

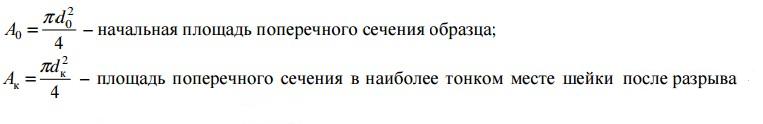

Кроме характеристик прочности материала, при испытании на растяжение определяют также характеристики пластичности — относительное удлинение δ и относительное сужение ψ

где lо – первоначальная расчетная длина образца, а lк – конечная расчетная длина образца

Изопропиловый спирт цена за тонну оптом — https://www.dcpt.ru

Источник

Испытание на растяжение

Испытание на растяжение заключается в

деформировании образца в условиях однородного и одноосного напряженного

состояния до его разрушения.

Цель испытаний —

определение механических характеристик материала, полученных после

обработки диаграмм, снятых при

испытаниях.

Образец — это тело

специальной формы (цилиндрическое или призматическое), имеющее рабочую

часть, которая деформируется или разрушается в процессе испытаний.

Форма и размеры образца регламентируются ГОСТ 1497-84.

В процессе

испытания на растяжение образец деформируется, а затем разрушается.

Если при испытании на растяжение

нагружение приостановить, например, в точке Г диаграммы и осуществить

разгружение образца, то окажется, что диаграмма разгружения и диаграмма

предыдущего нагружения не совпадают. Линия разгружения —

прямая, параллельная начальному линейному участку диаграммы растяжения

образца. Такой характер деформирования образца при его разгружении

называется законом разгружения.

При повторном нагружении диаграмма до точки Г совпадает с линией

разгружения, а затем будет совпадать с диаграммой растяжения образца

при однократном нагружении.

Такой характер деформирования называется законом повторного

нагружения и заключается в прямой пропорциональной зависимости

силы и удлинения, которая сохраняется до значения силы, достигнутой при

первичном нагружении.

При разгружении образца в пределах участка ОА законы нагружения,

разгружения и повторного нагружения совпадают.

Для

определения механических характеристик материалов используются

испытательные машины. Применяют разрывные и универсальные испытательные

машины всех систем при условии их соответствия требованиям ГОСТ 28

840-90.

При

проведении испытаний должны соблюдаться следующие основные условия:

качественное центрирование образца в захватах испытательной машины,

плавность деформирования, скорость перемещения активного захвата при

испытании до предела текучести не более 0.1, за пределом текучести — не

более 0.4 длины расчетной части образца, выраженная в мм/мин,

возможность приостанавливать нагружение с точностью до одного

наименьшего деления шкалы силоизмерителя, плавность разгружения.

Перед испытанием

образца проводится измерение диаметра и расчетной длины. Диаметр

измеряется в трех сечениях расчетной части: у головок и в среднем

сечении. Наименьший диаметр используется в дальнейших расчетах.

Порядок

проведения испытаний на КСИМ-40

Автоматизированный

испытательный комплекс на базе КСИМ-40 позволяет программирование сценариев

испытания образцов на растяжение, формируемых удаленным пользователем. Эти сценарии

могут включать много этапов, условия нагружения образца на которых различаются.

Рекомендуемый сценарий испытания для определения требуемых

свойств материала

1.

Выбрать зазоры в силовой цепи образец — испытательная машина.

2.

Начать испытание образца на растяжение, выбрав значение скорости

перемещения траверсы в пределах 0,2 — 0,8 мм/мин до значения силы,

превышающей предел текучести на 5 — 10 %.

Для стандартного образца диаметром 6 — 8 мм характерные | |||

| Низкоуглеродистые стали (Ст2, Ст3 и т.п.) | от 0,6 до 1,1 кН; | ||

| Конструкционные стали (сталь 35, сталь 45 и т.п.) | от 0,98 до 1,8 кН; | ||

| Медные сплавы | от 0,55 до 0,95 кН; | ||

| Алюминиевые сплавы ( Д 16, Д 19 и т.п.) | от 0,65 до 1,2 кН. | ||

3.

Осуществить разгружение образца со скоростью 0,2 — 0,8 мм/мин.

4.

Вторичное нагружение образца с той же скоростью до значения силы, достигнутой

на предыдущих этапах испытания.

5.

Продолжить растяжение образца со скоростью 2 — 4 мм/мин до разрушения образца.

6.

Завершить сеанс управления испытательной машиной и перейти к обработке полученной

диаграммы растяжения образца, сохраненной в базе данных.

Однако Вы можете провести

испытания, включающие и другие этапы нагружения/разгружения, если это обусловлено

Вашим индивидуальным заданием.

Как осуществить

программирование эксперимента с помощью предложенного Вам интерфейса

пульта управления, Вы узнаете, перейдя к практической части работы.

Источник

Бетон используется во всех отраслях строительства. Обусловлено это высокой прочностью материала. Однако он также может иметь некоторые недостатки. Показатель прочности при сжатии у бетона один из самых высоких среди аналогичных материалов, а вот прочность на растяжении или при изгибе значительно уступает. На самом деле узнать свойства бетона крайне сложно, зная только вычислительные величины и соотношение отдельно взятых компонентов. Поэтому существует целый ряд методов и приёмов испытаний бетона на изгиб. Поговорим отдельно про каждый из них.

Как проводится испытание бетона на изгиб

Как правило, бетон не используется для работы на растяжение, тем не менее крайне важно знать его показатель предельной величины прочности на растяжение. Это стоит делать для того, что знать нагрузку, при которой возможно образование трещин, так как отсутствие подобной деформации необходимо для сохранения целостности конструкции и предупреждения разложения и коррозии. Трещины могут возникать при использовании высокопрочной арматуры из стали или при действии сдвигающей силы при диагональных напряжениях. Однако самой частой причиной возникновения щелей становится перепады температуры и усадка здания. В большинстве случаев при проектировании не принимается во внимание прочность бетона на растяжении, хотя данный показатель позволяет понять поведение конструкции в будущем.

Прямое приложение силы растяжения без числовой характеристики конического сечения (степень отклонения от окружности) создать крайне сложно, т.к. возможно воздействие вторичного напряжения забетонированными стержнями. Поэтому из-за таких проблем прочность бетона на растяжение измеряется путем изгиба прямого бетонного бруса без армирования. Максимальное значение растягивающего напряжения, которое образуется в нижних нитях испытуемой части, называется предел прочности на изгибе. Теоретический показатель вполне оправданно применим, т.к. напряжение взаимозависимо расстоянию от нейтральной оси.

График распределения величины нагрузки на бетон (которая предельно близка к разрушению) не является треугольным. Поэтому предел прочности на самом изгибе выше прочности на растяжение и обладает превышенным значением прочности, которое могло бы получиться при прямом растяжении испытуемых бетонных частей. Однако испытание оказывается весьма полезным, например, при конструировании дорожных плит и взлетно-посадочных полос в аэропортах, потому что напряжение не является в данных случаях критической определяющей.

Проверка качества бетона при изгибе и растяжении

Возможность бетона выдерживать нагрузки и не трескаться определяется значением растяжения. Данный показатель важен для железобетонной конструкции с целью исключения образования коррозии и увеличения эксплуатационного периода. Именно для этого и проводится испытание бетона на растяжение. На самом деле сгенерировать нужную растягивающую силу крайне сложно, поэтому зачастую во время испытаний используется брус без армирования в качестве испытательного пресса. Определяющим в данной ситуации является показатель растяжения в нижних волокнах. Это и станет пределом прочности на изгибе. Можно отметить, что более точным будет именно показатель изгиба, а не растяжение.

Максимальный показатель прочности на изгиб определяется несколькими факторами: параметры испытуемой части и условия подаваемой нагрузки. Существует две нагрузочные системы:

симметричная. Создается константный изгиб между 2-мя отдельно взятыми точками;

центральная. Образуется в середине пролета.

Метод симметрии позволяет определить более слабое место, где в будущем возможно образование трещин.

Определение прочности бетона на осевое растяжение

Основными предпосылками для испытания бетона на осевое растяжение выступают использование в перекрытиях и основаниях конструкционного бетона, а также использование гидротехнического раствора. Прочность определяется величиной сопротивления растяжению на оси или прочности на осевом растяжении. Обозначается сочетанием букв «Rt» и определяется по методике ГОСТ 10180-2012. Основные постулаты испытаний сохраняются, т.к. они аналогичны указанным параметрам во второй части десятого пункта.

Чтобы определить прочность на осевом растяжении, используются стандартные образцы 8-ки в 3-х вариантах. Рабочее сечение равняется 10*10 см и 15*15 см (это базовый экземпляр), а также 20*20 см.

Основная аппаратура

Для испытательных мероприятий используется разрывная машина и дополнительные приборы, которые указаны в ГОСТах в пункте 10 часть 2.

Алгоритм проведения испытаний

Выбранный образец крепится таким образом: ось образца должна проходить в центре каждого из захватов. Нагрузка подается постоянно с усилием (до полного уничтожения образца), равным показателю 52 кПа/с.

Сопротивление бетона растяжению можно вычислить по определенной формуле: .ФОРМУЛЫ НЕТ

В данном случае «β» является основным коэффициентом для экземпляров на осевое растяжение, он равен единице от начального размера. Для остальных случаев значение определяется экспериментальным способом. Все остальные показатели являются идентичными тем, что представлены в формуле.

Прочность бетона на изгиб

В большинстве случаев устойчивость к изгибу будет меньше показателя на сжатие практически в десять раз (при условии, что возраст бетона составляет 28 дней). Низкое значение обусловлено наличием трещин в нижней части структуры. По этой причине все железобетонные элементы оснащаются специальной арматурой ребристой формы, которая используется при возведении фундамента.

В случае испытания бетона могут использоваться различные параметры, однако особое внимание должно уделяться прочности на изгиб. Предел данного значения напрямую зависит от нескольких параметров: размера балки и уровня нагрузки. Узнать данный показатель можно по специальным методикам, которые мы приведем ниже.

Методика испытаний бетона на изгиб

Как правило, все операции проводятся с балками, которые должны иметь стандартные значения. Это в значительной степени снизит показатель погрешности и исключит вероятность ошибок в вычислениях всех данных. Линейный элемент подвергается испытанию с помощью прикладывания некоторых усилий в третьей части пролета. Для этого надо прибегнуть к использованию специализированного гидравлического оборудования. Для чего это надо? Такая техника позволит добиться сильного показателя давления, которое способно разрушить экземпляр. Это значение и станет определяющим показателем прочности конструкции на изгиб.

Стоит иметь в виду, что данная величина всегда будет меньше в сравнении с вертикальным сдавливанием. Показатель прочности важен для использования дорожных плит, т.е. для тех строений, на которых давление оказывается горизонтальным (или используются дополнительные воздействия), а не вертикальным способом. На сегодняшний день существует конкретная классификация моделей бетона, соответствующего стандартам М5-М50. Шаг равен пяти единицам (это также стоит учитывать). Важно отметить, что на практике значение давления не должно превышать 6 Мпа.

Как мы указывали выше, этот показатель является низким даже для самых устойчивых типов раствора. Такое положение дел обусловлено конструктивными особенностями бетона. Самым эффективным способом улучшения показателя считается использование каркасной основы. Как правило, это арматура, части которой соединены между собой. Металлические составляющие должны иметь рифленую поверхность за счет чего в несколько раз увеличивается коэффициент сцепления. Поэтому изгиб менее подвержен механическому воздействию и не разрушается так быстро. В большинстве случаев используется металлическая основа, но допустимы и другие варианты.

Важным моментом выступает тот факт, что показатель прочности может меняться в течение всего эксплуатационного периода конструкции. Для тех, кто хочет детальнее ознакомиться с измерением данного параметра стоит изучить специализированный государственный стандарт, который называется «ГОСТ 310.4-81». Именно в нем подробно указаны все предельно допустимые параметры и технологии измерений значений изгиба и растяжения бетонных конструкций.

Подготовка к испытаниям

Для проведения всех испытаний лицо, ответственное за мероприятие, должно подготовить несколько образцов, которые выполняются в форме брусков. Размер должны быть следующие (значение указано в метрах):

0,2*0,2*0,8;

0,1*0,10*0,4;

0,15*0,15*0,6 (такой показатель является оптимальным для исследования).

В случае использования брусков других размеров к ним применяются масштабные коэффициенты, которые способны привести к эталону (вариант №3). Однако такие размеры имеют увеличенный вес, что в значительной степени добавляет сложности в проведении испытания.

Изготовление элементов

В период заполнения специальных форм бетонным раствором специалист должен провести армирование штыковым способом с помощью металлического стержня. Делается это для максимального уплотнения смеси. Формы должны полностью высохнуть. Отметим, что для окончательного схватывания требуется от 24 до 48 ч.

После затвердевания форм их необходимо раскрыть и полностью избавить от защитных элементов. Поверхность каждого элемента маркируется: указывается класс бетона, дата формирования, использования специальные примеси и прочие характеристики.

Хранение форм

После затвердения все элементы укладываются в лабораторный шкаф, где они должны пролежать 28 дней в абсолютно нормальных условиях. Это значит, что температура воздуха не должна превышать 20 градусов по Цельсию, а влажность 90%. В процессе хранения каждую форму поливают один раз в сутки (можно укладывать рядом увлажнённые опилки).

Испытания деталей

По истечении двадцати восьми дней лаборант достает бетонные формы и готовит их к определению прочности бетона на изгиб или растяжение. Для таких целей используется гидравлический пресс. На часть, расположенную внизу, устанавливается оборудование с двумя специальными опорами в форме ½ валиков с расстоянием между ними в 30 см. Сверху также должны присутствовать 2 опоры, установленные в центре элемента. На нижних опорах монтируется экспериментальный образец.

Затем на бетон подается нагрузка, которая распределяется равномерно, в центре давление обеспечивается за счет верхних валиков. На этапе разламывания образца пресс должен остановиться, а специалист фиксирует значение нагрузки в своем предельном максимуме. По формуле, приведённой выше, рассчитывается показатель прочности конструкции (обязательно учитывается конкретный вес, размер и выявленное в ходе испытание значение экземпляра). В качестве окончательного результата используется средний показатель 3-х вариантов формы. Все данные вносятся и протоколируются в специальном журнале.

Заключение

В данном материале мы рассмотрели все особенности и нюансы испытания бетона на растяжение и изгиб. Результаты, полученные в ходе исследований, являются абсолютно верными. Все представленные формулы можно смело использовать в своих экспериментах.

Ссылка на статью https://burosi.ru/ispitanie-betona-na-izgib-i-rastyajenie

Строительная лаборатория ООО “Бюро “Строительные исследования” занимается испытаниями конструкций и материалов в Санкт-Петербурге и Москве

Основная специализация лаборатории:

Бесплатно вызвать лаборанта на объект или задать вопрос эксперту можно:

1. Заполнив форму на нашем сайте https://burosi.ru/

2. По телефонам:

+7(812)386-11-75 — главный офис в Санкт-Петербурге

+7(965)006-94-59 (WhatsApp, Telegramm) — отдел по работе с клиентами Санкт-Петербург и Москва

3. Написать нам на почту

4. А также в комментариях к публикации.

Подписывайтесь на наши социальные сети и YouTube канал, там много интересной информации и лайфхаков.

Источник