М10 усилие на растяжение

Здравствуйте, уважаемые форумчане!

По информации из ГОСТ 1759.4-87 (см. вложение) минимальная разрушающая нагрузка на болт М12 с классом прочности 3.6 составляет 27800 Н. Так как 1 Н ≈ 0,1 кгс, получается, что упомянутый болт М12 выдержит 2780 кг или 2,78 т? Т.е. на один болт М12 можно повесить больше двух «семёрок» ВАЗ 2107 (масса автомобиля ВАЗ 2107 составляет 1049 кг.)?

Есть некоторые сомнения в правильности своих выводов, но высказывать я их пока не буду, дабы не вести никого по своему пути. Хочется услышать стороннее мнение.

Да, именно так. Ну разве что так 0,1 округленно, более точно там 0,09 с чем-то.

Я пользуюсь для удобства этой табличкой:

https://smetiz.ru/technical/carving_connections/twisting_moment/

При этом магазинные винты — они класса прочности 8,8, а значит обычный вин М6 из магазина — пробная нагрузка 1,6т, машину выдержит, рабочая нагрузка — 900 кг.

Но! Это все в статике, если будут рывки — то там нагрузка в разы выше. Так же эти полторы тонный для М6 оч легко обеспечить при затяжке обычным ключом — оборвать болт без проблем, причем даже девушке (были прецеденты). М12 конечно посложнее перетянуть, но тоже вполне реально, если тянуть от души.

Аналогично — если на винты консольно прикрутить швеллер, то при достаточной длинне швеллера (не такой уж большой, метр-полтора) порвать болты можно одной рукой.

Механика — она такая

Ну да все так, а чего тут удивительного? можно самому посчитать, силу делим на площадь сечения болта, получаем напряжения, сравниваем с допустимыми.

Объясню свои сомнения. Если взять ГОСТ 4751-73 Рым-болты (см. вложение), то Рым М12 держит всего 300 кг! Понятно, что болт берётся с запасом на рывки, качание груза и много на что ещё. Но даже порядок цифр не совпадает: 300 кг против 2780 кг (девятикратный запас!).

Плюс читал в интернетах предположение, что значения указаны для МАССЫ (кг), а не для ВЕСА (кгс), поэтому нужно делить два раза на десять (один раз переводим Н в кг, а второй раз переводим кг в кгс). То есть, 27800/(10*10)=278 кг — вес груза на Земле, который выдержит болт М12.

Во первых рымы — литые могут быть. там совсем другая прочность.

Во вторых — там запас на идиотов-стропалей. И на этот запас еще дополнительно дается запас 6..8 (сколько там запас положен для грузоподьемных устройств?). Да и прочность там считается вовсе не по резьбе, а по самому кольцу!

А рывки — а по вашему, сколько нагрузка в рывке будет от груза в 300 кг? Вот просто на кране отпустить тормоз, а у земли врубить, затормозив детальку.

В общем, там дофига опасных моментов, даже не считаю износа самого рыма, отсюда и запас десятикратынй — и я бы не сказал что он такой уж большой. У мостов кстати кажется 14 запас делают.

https://m.convert-me.com/ru/convert/force/

А как насчёт предположения

Цитировать…значения указаны для МАССЫ (кг), а не для ВЕСА (кгс), поэтому нужно делить два раза на десять (один раз переводим Н в кг, а второй раз переводим кг в кгс). То есть, 27800/(10*10)=278 кг — вес груза на Земле, который выдержит болт М12.

? Я так понял, Вы считаете его несостоятельным?

И, так сказать, для полного успокоения души. Есть ли общедоступные конструкции, подтверждающие соответствие уровня прочности указанным в ГОСТ 1759.4-87? Например «лифт массой столько-то держит столько-то болтов М*» или же для подъёма автомобиля массой Х используют болт Мх.»? Понимаю, что это слегка маразм, но в таком деле лучше перебдеть и, как говорится, лучше один раз увидеть.

Открываете учебник по сопромату, и читаете

Конкретно: М.Н. Иванов, Детали машин, стр. 59 — там пример расчета вашего М12. В сети джвю есть.

Всё правильно насчёт двух семёрок, которые можно подвесить, но рисковать не стоит… Но это- уже разрушающая нагрузка, совершенно без коэффициентов запаса прочности, когда пройден и предел упругости, и предел прочности. Для проверки посчитайте прочность стержня с диаметром, равным внутреннему диаметру резьбы для разных материалов. В реальных болтах, кроме всего прочего, следует учитывать напряжения, возникающие при затяжке болта, которые могут съедать значительную часть прочности. Были случаи, когда болты рвались при затяжке.

TV-child, не удивляйтесь. Так и есть. При статике предел прочности довольно большой получается. А для рымов там именно с учетом динамических нагрузок при переноске с несколькими запасами прочности. Да ещё и плюс при их выборе перестраховываемся.

PS Я как-то считал М36 по нагрузке. Начальник сомневался, хватит ли 4-х болтов для 5тонн. Так у меня по расчетам получилось, что один болт выдерживает с запасом (уже не помню каким).

Цитата: TV-child от 14.02.17, 11:41:36

…

Плюс читал в интернетах предположение, что значения указаны для МАССЫ (кг), а не для ВЕСА (кгс), поэтому нужно делить два раза на десять (один раз переводим Н в кг, а второй раз переводим кг в кгс). То есть, 27800/(10*10)=278 кг — вес груза на Земле, который выдержит болт М12.

Что за волшебство?

По Вашему гиря массой 1 кг будет давить на весы с силой 100 грамм? Я Вас правильно понял?

М36 — не менее 12т, нормальной прочности — 42т

ЗЫ для тех кто не в курсе — болты не работают на срез впринципе! Они на сдвиг держат только за счет трения от усилия затяжки. А поскольку коэф трения грубо 0,1 (если поверхности чисто обработаны и масло попадет) — то вот эти самые тонны делим на 10.

В принципе, реальный коэф трения может быть и выше, специально его можно поднять до 0,5 и выше (пескоструем например), но при простых расчетах это все в запас идет.

Так же максимальный момент — только при контролируемой затяжке (динамометрическми ключом, поверенным), в противном случае для мелких резьб запас наверно аж 4..5 надо, именно на случай что зверски затянут и перетянут, большие резьбы сложнее перетянуть — там меньше запас. М36 на практике руками просто затянуть — очень проблематично, там буквально рычаг 1,5..2 метра нужен, мы иногда применяем в оснастке.

Цитата: Kirilius83 от 14.02.17, 11:48:03

И на этот запас еще дополнительно дается запас 6..8 (сколько там запас положен для грузоподьемных устройств?).

запас в 6-8 раз для грузоподъемных механизмов, если под ними или (на каких либо перемещающихся площадках) работают люди.

Цитата: IgorT от 14.02.17, 15:18:15

Что за волшебство?

По Вашему гиря массой 1 кг будет давить на весы с силой 100 грамм? Я Вас правильно понял?

Не «по-моему», а я «читал в интернетах». Логика обратная, гиря в 1 кг, при переводе в Ньютоны, будет оказывать воздействие на держащую её конструкцию в 100 (сто) 100 Н, а не в 10 Н, т.к. в 1 кг примерно 10 Н и 1 кг = 10 кгс.

я вам ссылку на калькулятор единиц измерения кидал, там все есть.

ЗЫ я 1кгс=10кг даже комментировать не хочу….

TV-child, это называется «читаю книгу, вижу фигу». 1кг — это масса. 1кгс — сила, создаваемая массой в 1кг (или те самые ~10Н).

Цитата: bull от 15.02.17, 09:08:31

TV-child, это называется «читаю книгу, вижу фигу». 1кг — это масса. 1кгс — сила, создаваемая массой в 1кг (или те самые ~10Н).

Цитата: Kirilius83 от 15.02.17, 08:48:49

я вам ссылку на калькулятор единиц измерения кидал, там все есть.ЗЫ я 1кгс=10кг даже комментировать не хочу….

Я это всё понимаю! Просто встречал такую вот инфу в интернете. Плюс смутила такая большая нагрузка.

Спасибо за калькулятор и книгу по ДМ!

Анурьев ,том 2,со стр.803 начинайте.там все очень хорошо написано про разъемные соединения,с примерами.

В догонку, еще один разрыв шаблона:

А вы знаете что 1 см2 сварного шва держит 1 тонну (1000 кг)?

Источник

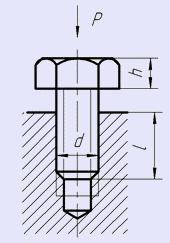

НЕНАПРЯЖЕННЫЕ СОЕДИНЕНИЯ

Напряжения возникают после приложения рабочей нагрузки. Ненапряженные болты работают только на растяжение или сжатие.

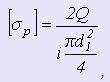

Условие прочности болта

где,

P — сила, действующая вдоль оси болта, Н;

d1 — внутренний диаметр резьбы, мм;

[σp] — допускаемое напряжение при растяжении (сжатии), МПа.

Пример расчета.

Определить диаметр нарезанной части хвостовика грузового крюка для силы Р=100.000 Н.

Гайку заворачивают, но не затягивают.

Условие прочности болта

Принимаем резьбу с наружным диаметром d=М36.

Величина [σp] взята для стали 35 по II случаю нагрузки из табилцы 2 «Допускаемые напряжения и механические свойства материалов».

НАПРЯЖЕННЫЕ СОЕДИНЕНИЯ

(с предварительной затяжкой)

При затяжке гаек в болтах возникают значительные растягивающие усилия и усилия скручивания.

Допускаемые постоянные нагрузки и моменты затяжки

для болтов с метрической резьбой из стали 35

| Параметры | Номинальный диаметр резьбы, мм | |||||||||||||

| 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 | 24 | 27 | 30 | 36 | ||

| Нагрузка, Н | А | 1200 | 2200 | 3800 | 5800 | 8500 | 12000 | 16000 | 24000 | 32000 | 40000 | 53000 | 74000 | 110000 |

| Б | 2200 | 9000 | 15000 | 21000 | 30000 | 40000 | 50000 | 65000 | 80000 | 95000 | 120000 | 150000 | 220000 | |

| Момент затяжки, Н·м | 3,0 | 8,6 | 17,0 | 30,0 | 48,0 | 77,0 | 100,0 | 150,0 | 210,0 | 260,0 | 380,0 | 520,0 | 920,0 | |

| А — неконтролируемая затяжка, нагрузка без учета усилия затяжки; Б — контролируемая затяжка, точный учет нагрузок, включая усилие затяжки. Момент затяжки соответствует напряжению σзат= 0,4σт | ||||||||||||||

Упрощенно болты в напряженных соединениях рассчитывают только на растяжение, скручивание же учитывают увеличением растягивающей силы P на 25÷35%.

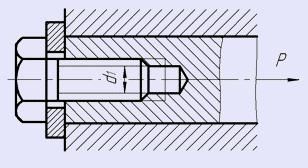

СОЕДИНЕНИЯ С ПОПЕРЕЧНОЙ НАГРУЗКОЙ

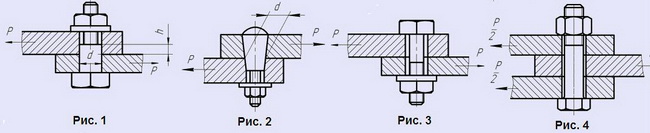

Болт точеный, поставлен без зазора (плотно, с небольшим натягом, рис. 1).

Болт работает на срез и смятие.

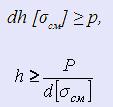

На срез болт рассчитывают по формуле, мм

где,

Р — сила, действующая поперек болта, Н;

[τср] — допускаемое напряжение на срез, МПа (см. страницу «Допускаемые напряжения и механические свойства материалов»); часто принимают [τср] = (0,2÷0,3)σт; (σт — предел текучести).

На смятие болт рассчитывают по формуле

где,

h — высота участка смятия, мм; [σсм] — допускаемое напряжение на смятие, МПа.

Болт конусный (рис. 2). Конусной формой устраняется зазор. Такой болт рассчитывают как точеный.

Болт с зазором (рис. 3). В этом случае затяжкой болта обеспечивают достаточную силу трения между стянутыми деталями для предупреждения сдвига их и перекоса болта.

Болт рассчитывают на силу затяжки, H

где,

Р — сила, Н,

f — коэффициент трения; для чугунных и стальных поверхностей без смазки f = 0,15÷0,2;

d1 — внутренний диаметр резьбы, мм;

[σp] — допускаемое напряжение при растяжении, МПа

Для двух и более стыков (рис. 4)

Болт рассчитывают на силу затяжки, H

где,

i — число стыков.

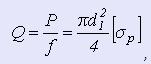

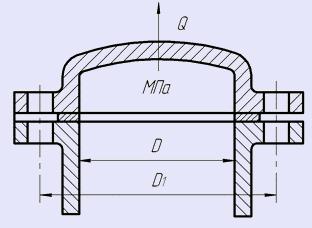

КЛЕММОВЫЕ СОЕДИНЕНИЯ

Клеммовые соединения применяют в том случае, когда место закрепления рычага на валу непостоянно.

Вследствие действия силы Р, сжимающей клеммы и растягивающей болт, между поверхностями ступицы рычага и вала возникает сила трения, равная Nf , где N — нормальное давление между половинами ступицы, создаваемое затяжкой болта, а f — коэффициент трения.

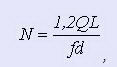

Затяжка болтов должна быть такой, чтобы момент трения Nfd равнялся внешнему моменту QL или для надежности был бы больше, обычно на 20%, т.е. Nfd =1,2QL,откуда

где

Q — усилие на рычаге, Н; L — длина рычага, мм; d — диаметр вала, мм.

Приближенно зависимость между силой Р и давлением N определяют, приравнивая моменты сил Р и N относительно точки С:

где

l — расстояние от оси болта до центра вала, мм; Р — сила, сжимающая клеммы и растягивающая болт, H.

По найденной силе Р болт рассчитывают как затянутый (см. рис. 1 «Напряженные соединения»).

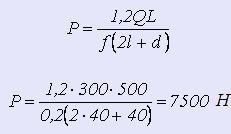

Пример расчета.

Груз Q = 300 Н закреплен на одном плече горизонтального рычага длиной L = 500 мм; другое плечо рычага связано клеммовым соединением с валом диаметром d = 40 мм. Нагрузка статическая. Определить диаметр клеммовых болтов.

Расчетная нагрузка для болта, принимая f=0,2; l=40 мм, тогда

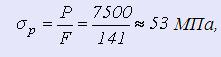

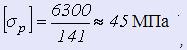

Выбираем болт М16, площадь его сечения F = 141 мм².

Рабочее напряжение растяжения

что вполне допустимо.

КРЕПЛЕНИЕ КРЫШЕК

(прочно-плотные болтовые соединения)

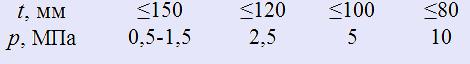

Шаг t между болтами на крышке выбирают в зависимости от давления р:

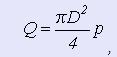

Сила, открывающая крышку и растягивающая болты,

где,

D — внутренний диаметр сосуда, мм; р — давление газа, пара или жидкости в сосуде, МПа.

Сила, передаваемая одному болту,

где,

i — число болтов.

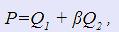

Расчетная нагрузка на болт

где

р — коэффициент, зависящий от упругих свойств, входящих в соединение частей; Q1 — сила затяжки одного болта, Н.

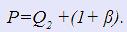

Практически можно считать Q1 = Q2 тогда

Ориентировочно коэффициент β для прокладки из резины принимают равным 0,75; из картона или асбеста — 0,55; из мягкой меди — 0,35.

Если упругие свойства скрепленных деталей неизвестны и не требуется высокой точности расчета, то для надежности принимают Р = 2Q2, и болты рассчитывают по уравнению

где

d1 — внутренний диаметр резьбы болта, мм;

[σр] — допускаемое напряжение при растяжении, МПа.

Примечание. Болты с диаметром d ≤ 12 мм, затягиваемые вручную, при рабочем усилии на ключе Рр = 300÷400 Н могут разорваться. Поэтому в ответственных соединениях органы технического надзора не разрешают устанавливать болты диаметром меньше 16 мм.

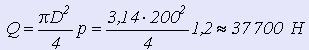

Пример расчета.

Крышка цилиндра высокого давления привернута 12 шпильками. Определить их диаметр, если максимальное давление пара в цилиндре р = 1,2 МПа, а внутренний диаметр цилиндра D = 200 мм.

Сила, открывающая крышку,

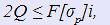

Принимаем для надежности расчетную нагрузку Р=2Q; тогда

где,

F — площадь сечения шпильки по внутреннему диаметру резьбы, мм²

i — число шпилек.

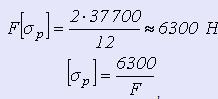

Определяем [σр ]:

Если берем шпильку M16, то ее сечение F = 141 мм², следовательно,

что вполне допустимо.

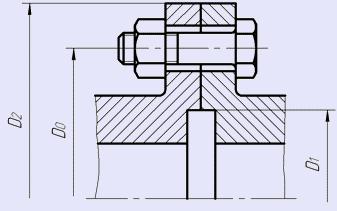

КОЛЬЦЕВАЯ ФОРМА СТЫКА

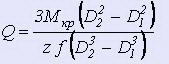

Сила затяжки болта, поставленного в отверстие с зазором,

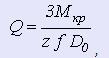

или при небольшой сравнительно с Do ширине кольцевой поверхности стыка

где

Мкр — крутящий момент;

z — число болтов;

f — коэффициент трения.

При соединении точеными болтами без зазоров момент трения, вызванный затяжкой, в расчет не принимают или принимают только 25-35% его величины.

Поперечная нагрузка, приходящаяся на каждый болт,

Болт рассчитывают на срез и смятие по диаметру точеного стержня (см. выше).

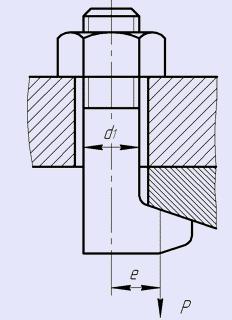

ЭКСЦЕНТРИЧНАЯ НАГРУЗКА

Под действием растягивающей силы P в болте возникают напряжения растяжения и изгиба;

где

σсум — суммарное напряжение при растяжении и изгибе, МПа;

σр- рабочее напряжение при растяжении, МПа;

σиз — рабочее напряжение при изгибе, МПа;

e — расстояние от точки приложения силы Р до оси болта, мм;

d1 — внутренний диаметр резьбы, мм.

Даже при сравнительно малой величине е напряжения изгиба в болте могут во много раз превосходить напряжения растяжения, что потребует значительного увеличения диаметра резьбы. Поэтому болты с эксцентричной нагрузкой следует применять только при особой необходимости.

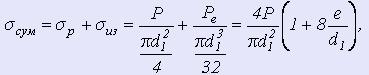

КРОНШТЕЙН

Кронштейн скреплен со стеной двумя болтами, при этом на него действуют следующие силы:

Q — внешняя нагрузка (или ее составляющие Н и N ),

Н; Р — сила затяжки болтов,

Н; R — сила реакции стены, Н, определяемая по формуле

R = σсм·F,

где,

σсм — напряжение смятия опоры от затягивания болтов силой 2Р, МПа; допускаемое напряжение смятия [σсм] для кирпичной кладки принимают 0,8÷1,2 МПа, для дерева 1,2÷2,0 МПа, для чугуна и стали 120÷180 МПа; F — опорная площадь плиты, мм².

Точка приложения силы R находится на расстоянии 1/3h от нижнего края плиты, где h — высота плиты, см.

Используя условие равновесия и принимая за центр моментов точку пересечения оси нижнего болта со стеной, получаем

H·b + N·a + R·e — P·k = 0.

Из уравнения находят силу Р затяжки болта, по которой определяют его диаметр. Допускаемое напряжение [σp] см. страницу «Допускаемые напряжения и механические свойства материалов».

f(2P — H) ≥ N,

Полученное значение силы Р необходимо проверить на скольжение кронштейна по стене:

т.е, вследствие затяжки болтов должна возникнуть сила трения 2Рf , которая предотвратила бы скольжение кронштейна по стене под действием сдвигающей силы N.

Коэффициент трения можно принять для чугуна по кирпичной кладке 0,40÷0,45; для чугуна по дереву 0,40÷0,45 и для чугуна по чугуну 0,18÷0,20.

Источник

Высокопрочные болты, винты и шпильки при небольших габаритах способны обеспечить разъемное соединение, не уступающее по прочности сварному и превосходящее заклепочное. Интенсивно эксплуатируемая техника или массивные строительные металлоконструкции требуют применения именно высокопрочного крепежа. Стремление снизить расходы и использовать в ответственных узлах крепления низкопрочные детали может привести к быстрому разрушению конструкций или выходу из строя механизмов.

Перед внедрением высокопрочного крепежа в той или иной проект проектировщики производят точный расчет болтовых соединений с учетом силовой нагрузки на метизы и их прочностных характеристик. К сожалению, в отечественной промышленности объем использования высокопрочных крепежных изделий меньше, чем в развитых зарубежных странах. Это связано с отсутствием достаточной информации о преимуществах и эффективности их применения, а также технической литературы и справочных данных для их практического использования.

Создание долговечной выносливой техники также невозможно без особо прочного крепежа. К сожалению, но факт, что наши автомобили часто не выдерживают даже гарантийного срока эксплуатации из-за крепежных деталей низкой прочности, чего не скажешь об автомобильном парке немецкого, японского, французского, американского производства. Но ситуация в нашей стране постепенно налаживается не только за счет импорта высокопрочного крепежа, но и из-за того, что многие отечественные метизные заводы налаживают его выпуск по российским и европейским стандартам.

В чем отличие высокопрочного крепежа от обычного?

Главное отличие от метизов общего назначения заключается в особых физико-механических свойствах высокопрочного крепежа, которые дают ему возможность воспринимать более тяжелую нагрузку. К примеру, болт высокого класса прочности 12.9 разорвется при нагрузке 1200 Н/мм², а аналогичный по диаметру низкого класса 4.8 – при 420 Н/мм², то есть при нагрузке в 2.7 раза меньшей.

Главное отличие от метизов общего назначения заключается в особых физико-механических свойствах высокопрочного крепежа, которые дают ему возможность воспринимать более тяжелую нагрузку. К примеру, болт высокого класса прочности 12.9 разорвется при нагрузке 1200 Н/мм², а аналогичный по диаметру низкого класса 4.8 – при 420 Н/мм², то есть при нагрузке в 2.7 раза меньшей.

Помимо колоссальной стойкости к повышенным нагрузкам, крепеж высокого класса прочности дает еще целый ряд преимуществ:

- Снижение металлоемкости изделий и конструкций, при одновременном сохранении надежности крепежных узлов. Это достигается путем использования меньших по размеру винтов, но рассчитанных на более высокие нагрузки.

- Использование шпилек меньшего диаметра влечет за собой уменьшение диаметра монтажных отверстий и, как следствие, повышение прочности металлоконструкций, фланцевых соединений. Кроме того, замена обычных метизов на более прочные позволяет сократить количество точек крепления, снизив тем самым затраты на крепеж.

- Возможность применения в различных климатических условиях. Высокопрочные болты северного исполнения могут эксплуатироваться в условиях сурового климата до -60°С (маркировка «ХЛ») или средних холодных температур до -40°С (маркировка «У»).

- Способность воспринимать постоянные, переменные и особые нагрузки (подвижные, вибрационные, динамические, сейсмические).

- Возможность применения в конструкциях, эксплуатируемых в слабо-, средне-, сильноагрессивных средах с использованием защитных металлических или лакокрасочных покрытий.

- Создание сдвигоустойчивых соединений. В обычном болтовом соединении при нагрузке на сдвиг происходит смещение соединяемых элементов, равное величине зазора между шпилькой и стенкой отверстия. Высокопрочный болткомплект позволяет стянуть элементы с большим усилием, благодаря чему между ними возникает трение, исключающее сдвиг. Такое соединение называется фрикционным.

Преимущества перед сварочным соединением:

- Соединения на болтах снижают трудоемкость монтажа, позволяют вести сборку силами рабочих невысокой квалификации, автоматизировать, механизировать сборочный процесс.

- Применение высокопрочных болтовых соединений при монтаже металлоконструкций позволяет использовать элементы из трудносвариваемых сталей повышенной прочности.

- Возможность визуального контроля целостности монтажного соединения на болтах, тогда как в сварных швах могут быть скрытые дефекты.

Преимущества перед заклепочным соединением:

Сегодня при возведении металлоконструкций на смену заклепкам пришли высокопрочные болткомплекты, которые более выносливы переменным нагрузкам за счет равномерного распределения напряжения по сечению болтового соединения. К тому же в отличие от заклепок они могут быть легко заменены в случае износа, дают возможность сборки/разборки конструкции, могут использоваться многократно, что облегчают ремонт оборудования.

Высокие классы прочности и их расшифровка

Согласно международной классификации резьбовых метизов, к высокопрочным болтам, винтам, шпилькам относятся изделия, имеющие цифровую маркировку классов прочности 8.8, 9.8, 10.9, 12.9, а к сверхпрочным – 14.9. Это важнейшая из характеристик, которая обязательно учитывается в любом проекте. Чем выше эти значения, тем прочнее, выносливее, качественнее и соответственно дороже метиз.

Согласно международной классификации резьбовых метизов, к высокопрочным болтам, винтам, шпилькам относятся изделия, имеющие цифровую маркировку классов прочности 8.8, 9.8, 10.9, 12.9, а к сверхпрочным – 14.9. Это важнейшая из характеристик, которая обязательно учитывается в любом проекте. Чем выше эти значения, тем прочнее, выносливее, качественнее и соответственно дороже метиз.

Первая цифра указывает на предельную нагрузку на растяжение, при которой крепеж разорвется. Эта величина называется пределом прочности на разрыв, определяется как одна сотая от номинального временного сопротивления, выражается в МПа или Н/мм².

Например, для болта 10.9 она равняется: 10 / 0,01 = 1000 МПа (Н/мм²).

Вторая цифра говорит нам о напряжении, при котором крепеж необратимо деформируется при изгибе, а называется этот параметр – предел текучести. Определяется умножением первой цифры на вторую и на 10.

Например, для того же болта 10.9 он равен: 10х9х10 = 900 МПа (Н/мм²).

При расчете соединения для заданной нагрузки значение предела текучести умножают на коэффициент 1/2 или 1/3 для обеспечения 2-х или 3-кратного прочностного запаса.

Марки сталей и особенности изготовления крепежа высокой прочности

Крепежные изделия классов от 8.8 до 14.9, включая болты для автомобильной промышленности, производятся из конструкционных среднеуглеродистых сталей, легированных упрочняющими добавками. Эксплуатационные свойства крепежа определяются двумя факторами:

Самые популярные марки: 35, 40, 40Х Селект, 38ХА, 30ХГСА, 35ХГСА, 40ХН2МА, 38ХГНМ. Реже используют слаболегированные борсодержащие стали марок 12Г1Р, 20Г2Р, 30-35Г1Р. Стали, легированные бором, обладают благоприятным сочетанием прочностных и пластических свойств, но из-за некоторых технологических трудностей при их выплавке, их внедрение в метизное производство сдерживается.

Исходное сырье поступает на производство в виде стержней или проволоки. Болты формируют методом холодной штамповки под давлением на высадочных автоматах, затем на них наносят резьбу на накатных автоматах. Для придания готовым изделиям высоких прочностных характеристик, эксплуатационной надежности и устранения хрупкости их подвергают термическому упрочнению путем нагревания в закалочной печи и последующему отпуску (охлаждению).

Таблица 1. Марки сталей, рекомендованные для изготовления болтов, винтов, шпилек высоких классов прочности.

| Класс прочности | 8.8 | 10.9 | 12.9 |

| Марка стали | Ст.35, Ст.35Х, Ст.38ХА, Ст.40Х, Ст.20Г2Р | Ст.35Х, Ст.38ХА, Ст.45Г, Ст.40Г2, СТ.40Х, Ст.40Х Селект Ст.30ХГСА, Ст.35ХГСА | Ст.30ХГСА, Ст.35ХГСА, Ст.40ХНМА |

| Граница прочности, МПа | 800…830 | 1000…1040 | 1200…1220 |

| Граница текучести, МПа | 640…660 | 900…940 | 1080…1100 |

| Твердость по Бринеллю, НВ | 242…318 | 304…361 | 366…414 |

Стандарты ГОСТ и DIN на высокопрочный крепеж

Сегодня “высокопрочка” поступает на рынок от отечественных, европейских и азиатских производителей. И если качество китайского крепежа вызывает недоверие у потребителей, то российский и европейский продукт пользуется большим спросом. Во многих зарубежных нормативах DIN, EN прописано использование болткомплектов (болт, гайка, шайба в сборе) от одного производителя. В наших документах нет таких правил. Нет в них и требований по виду защитного покрытия, тогда как европейские метизы оцинковываются, как правило, горячим методом.

Таблица 2. Стандарты на высокопрочный крепеж в России и Европе.

| Национальные стандарты РФ | Европейские стандарты |

| ГОСТ Р 52643-2006 Общие технические условия | DIN EN 14399-1:2006 Общие требования |

| ГОСТ Р 52644-2006 (ИСО 7411:1987) Болты | DIN EN 14399-2:2006 Проверка пригодности к предварительным натяжениям |

| ГОСТ Р 52645-2006 (ИСО 4775:1984) Гайки | DIN EN 14399-4:2006 Гарнитуры из болтов и гаек. Система HV |

| ГОСТ Р 52646-2006 (ИСО 7415:1984) Шайбы | DIN EN 14399-5:2006 Шайбы |

| DIN EN 14399-6:2006 Шайбы с фаской |

Основные виды высокопрочных болтов, винтов и шпилек, используемые в России строительными компаниями и машиностроительными предприятиями:

- ГОСТ 52644, ГОСТ 22353, DIN 6914, ISO 7412

Перечисленные стандарты распространяются на шестигранные болты высокой прочности (БВП), разработанные для использования при монтаже строительных металлоконструкций из стали, а также в мостостроении и тяжелом машиностроении для создания высоконагруженных соединений. Размерный ряд ограничен диаметрами М16 – М48. Выпускаются в климатическом исполнении «У» и «ХЛ»

- ГОСТ 7798, ГОСТ 7805, DIN 933, DIN 931, ISO 4014, ISO 4017

Стандарты на БВП с нормальной шестигранной головкой, полной и неполной резьбой, используемые для скрепления деталей и элементов конструкций в автомобилестроении, других производственных и строительных областях. Имеют широкий диапазон диаметров от М3 до М64. Выпускаются без покрытия или оцинкованными разными способами (гальваническим, термодиффузионным, горячим). Аналоги с мелкой резьбой – DIN 960, DIN 961.

- DIN 912, DIN 6912, ГОСТ 11738, ISO 4762

По данным стандартам изготавливаются винты с внутренним шестигранником и головкой в форме цилиндра, которые используются в самых разных отраслях промышленности. Винты DIN, ISO имеют более длинный перечень размеров, выпускаются только в высоких классах прочности 8.8, 10.9, 12.9, тогда как ГОСТ допускает их изготовление и низких классов, но ограниченного диаметра от М3 до М36.

- DIN 444, ГОСТ 3033-79

Настоящие стандарты описывают требования к откидным винтам (болтам) с ушком и метрической резьбой диаметром от М5 до М36, которые применяются в станочных приспособлениях, в качестве детали соединения в машиностроении или совместно со строительными анкерами с внутренней резьбой.

- DIN 975, DIN 976

Данные стандарты регламентируют размеры, длину, шаг и тип резьбы резьбовых шпилек (штанг). К высокопрочным относят шпильки с границей прочности 800…1200 Нм. Они имеют фиксированную длину 1000 или 2000 мм, диаметр от М4 до М48. Применяются в машиностроении, строительной отрасли, при монтаже кабельно-трубных эстакад.

Все вышеперечисленные метизы изготавливаются в черном исполнении (под покраску) и оцинкованном различными способами.

Усилие затяжки высокопрочных болтов

При установке БВП следует учитывать характер монтажного соединения: сдвигоустойчивое (фрикционное) или с несущими болтами. В первом случае соединение затягивается до требуемой (проектной) величины динамометрическими ключами для обеспечения сил трения между соединяемыми элементами. Момент затяжки – это усилие, приложенное к гайке или головке винта и создающее в теле метиза контролируемое усилие натяжения. Расчетные значения момента закручивания и усилия предварительной затяжки болтов сведены в специальные справочные таблицы.

При установке БВП следует учитывать характер монтажного соединения: сдвигоустойчивое (фрикционное) или с несущими болтами. В первом случае соединение затягивается до требуемой (проектной) величины динамометрическими ключами для обеспечения сил трения между соединяемыми элементами. Момент затяжки – это усилие, приложенное к гайке или головке винта и создающее в теле метиза контролируемое усилие натяжения. Расчетные значения момента закручивания и усилия предварительной затяжки болтов сведены в специальные справочные таблицы.

Таблица 3. Нормы затяжки болтов (коэффициент трения 0,14)

| Диаметр резьбы, мм | Шаг резьбы, Р | Площадь сечения As, мм | Усилие предварительной затяжки Q, кН | Крутящий момент Мкр, кН | ||||

| 8.8 | 10.9 | 12.9 | 8.8 | 10.9 | 12.9 | |||

| М4 | 0,7 | 8,78 | 4,3 | 6,3 | 7,4 | 3,3 | 4,8 | 5,6 |

| М5 | 0,8 | 14,2 | 7 | 10,3 | 12 | 6,5 | 9,5 | 11,2 |

| М6 | 1 | 20,1 | 9,9 | 14,5 | 17 | 11,3 | 16,5 | 19,3 |

| М8 | 1,25 | 36,6 | 8,1 | 26,6 | 31,1 | 27,3 | 40,1 | 46,9 |

| М10 | 1,5 | 58 | 28,8 | 42,2 | 49,4 | 54 | 79 | 93 |

| М12 | 1,75 | 84,3 | 41,9 | 61,5 | 72 | 93 | 137 | 160 |

| М14 | 2 | 115 | 57,5 | 84,4 | 98,8 | 148 | 218 | 155 |

| М16 | 2 | 157 | 78,8 | 115,7 | 135,4 | 230 | 338 | 395 |

| М18 | 2,5 | 193 | 99 | 141 | 165 | 329 | 469 | 549 |

| М20 | 2,5 | 245 | 127 | 181 | 212 | 464 | 661 | 773 |

| М22 | 2,5 | 303 | 158 | 225 | 264 | 634 | 904 | 1057 |

| М24 | 3 | 353 | 183 | 260 | 305 | 798 | 1136 | 1329 |

| М27 | 3 | 459 | 240 | 342 | 400 | 1176 | 1674 | 1959 |

| М30 | 3,5 | 561 | 292 | 416 | 487 | 1597 | 2274 | 2662 |

| М33 | 3,5 | 694 | 363 | 517 | 605 | 2161 | 3078 | 3601 |

| М36 | 4 | 817 | 427 | 608 | 711 | 2778 | 3957 | 4631 |

| М39 | 4 | 976 | 512 | 729 | 853 | 3597 | 5123 | 5994 |

Где и как маркируется прочность на изделии?

Требования к обозначению прочности болтов, винтов, шпилек прописаны в ГОСТ 1759.0-87 (для диаметров до 48 мм) и ГОСТ 18126-94 (для диаметров от 48 мм). Знаки маркировки хорошо читаются на метизах, поэтому потребитель может легко определить класс прочности крепежа, с которым имеет дело.

Требования к обозначению прочности болтов, винтов, шпилек прописаны в ГОСТ 1759.0-87 (для диаметров до 48 мм) и ГОСТ 18126-94 (для диаметров от 48 мм). Знаки маркировки хорошо читаются на метизах, поэтому потребитель может легко определить класс прочности крепежа, с которым имеет дело.

Болты с шестигранными головками, винты с цилиндрическими головками под внутренний шестигранник и резьбовые шпильки маркируются по прочности цифровым кодом 8.8, 10.9, 12.9, 14.9 (с разд?