Коэффициент растяжения конвейерной ленты

Грузонесущим и тяговым элементом на ленточном конвейере служит лента. Ленты бывают прорезиненные тканевые, резинотросовые, стальные, синтетические.

Нормальный ряд ширины ленты по ГОСТ 22644-77: 300,400, 500,650, 800, 1000, 1200,1400,1600,2000,2500, 3000 мм.

Основные требования предъявляемые к ленте:

— высокая прочность и износостойкость;

— малая материалоемкость и масса;

— небольшое относительное удлинение;

— высокую эластичность (гибкость) в продольном и поперечном направлениях;

— хорошая гигроскопичность;

— значительная сопротивляемость знакопеременным нагрузкам.

Прорезиненная лента имеет тяговый каркас А (рисунок ), покрытый со всех сторон эластичным защитным заполнителем.

По типу тягового каркаса ленты различают: резинотканевые и резинотросовые.

Резинотканевая лента состоит из нескольких пропитанных резиной тканевых прокладок. Сверху и снизу лента покрыта резиной разной толщины. Стальные ленты обычно d =1мм и шириной до 800 мм.

2.1 Резинотканевые ленты (по ГОСТ 20-85)

Тяговым каркасом ленты служат прокладки из различных тканей, расположенные послойно с резиновыми прокладками.

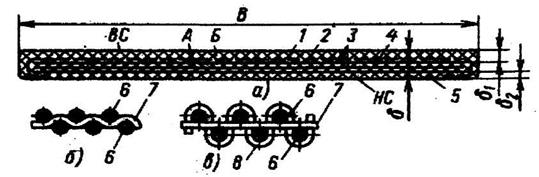

а, б, в — резинотканевая с одноосновными (б) и двухосновными (в) прокладками 1 — верхняя обкладка (грузовая); 2 — защитная брекерная ткань; 3 — прокладки; 4 -резиновые прослойки; 5 — нижняя обкладка (поддерживающая); 6 — основа (продольные нити); 7,8 — уток (поперечные нити).

Рисунок -Резинотканевая лента

Тканевые прокладки современных лент изготавливают синтетического или комбинированного волокна (капрона, нейлона, лавсана, и др.) обладающего вы-

сокой прочностью, а также хлопчатобумажных тканей (с одинарными — бельтин-говыми шнуровыми прокладками).

Изготовляют ленты с прокладками из тканей типа МК-600 и МК-800 с прочностью 600 и 800 Н/мм ширины одной прокладки.

Тканевая прокладка состоит из продольных нитей (основы) и поперечных нитей (утка). Прокладки бывают: одноосновные — с одним рядом нитей основы (наибольше распространенный тип); двухосновные — для лент повышенной надежности при транспортировании крупнокусковатых грузов и многоосновные (цельнотканые) из нитепрошивного полотна.

Сверху над первой прокладкой укладывают защитную (брекерную) ткань, предохраняющую прокладку от повреждений.

В качестве заполнителя применяют резиновые смеси с натуральным или синтетическим каучуком, с добавлением сажи или железного сурика, мела, пластмассы — типа полихлорвинил.

По рецептуре заполнителя и назначению выполняют ленты:

— общего назначения t°(+60° … -45°) С;

— морозостойкие, вид М t° (+60°… -60°) С;

— теплостойкие, вид Т t° до +100°С;

— повышенной теплостойкости ПТ t° до +200°С;

— пищевые П;

— негорючие Ш;

— маслостойкие МС;

— магнитотвердые (обладают свойством намагничивания).

Концы резинотканевой ленты при стыковке соединяются:

— горячей или холодной клейкой (клей — СВ-5);

— металлическими соединителями (скобами, шарнирами);

— внахлестку заклепками;

— сшивают сыромятными ремнями;

— вулканизацией.

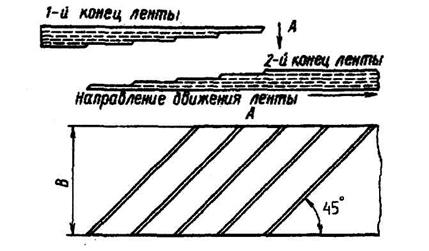

Рисунок — Схема разделки концов резинотканевой ленты для вулканизированного стыка

При склейке концы ленты разделывают ступенчато под углом 18-26°.

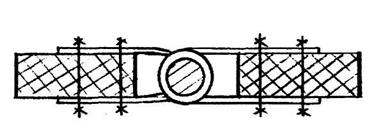

Рисунок — Схема соединения концов ленты металлическими соединителями. Резинотросовую ленту соединяют только методом вулканизации.

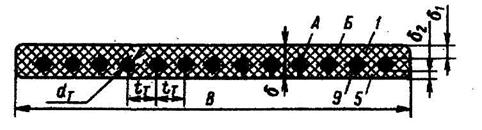

2.2 Резинотросовые ленты

Они находят все большее применение в мощных конвейерах. Имеют небольшое удлинение (не более 0,5%), значительно большую долговечность и гибкость. Ширина этих лент достигает 3500 мм, диаметр троса от 2,1 до 11,6 мм, шаг 20-25 мм, диаметр проволоки 0,3-1 мм.

А — тяговый каркас; Б — заполнитель Рисунок — Резинотросовая лента

Преимущества резинотканевых лент: возможность сочетания функций тягового и несущего элементов (за исключением лент ковшового элеватора), высокая амортизирующая способность, универсальность выполнения стыкового соединения, малая масса, простота конструкции и эксплуатации, скорость передвижения ленты до 6…8 м/с.

Недостатки: большое удлинение в процессе работы (до 5%), фрикционный способ передачи тягового усилия, требующий большого первоначального натяжения.

Преимущества резинотросовых лент: большая прочность, малые удлинения, высокий срок службы.

Недостаток: большая масса, сложность изготовления.

2.3 Стальная обрезиненная лента

а — со встроенной металлической полосой; б — со встроенной металлической сеткой Рисунок — Стальная обрезиненная лента

Недостатком этих лент является большая поперечная жесткость, т.е. невозможность применения на конвейерах с желобчатым профилем.

2.4 Пути повышения срока службы лент

Конвейерная лента является дорогим элементом (лента длинной 300… 400 м, шириной 2 м стоит 100 тыс. грн.). Поэтому, в процессе работы, должно быть обращено внимание на повышение срока её службы, который зависит от качества ленты, длины конвейера, высоты падения груза и его крупности. С этой целью на заводах РТИ повышают продольную и поперечную прочность каркасов, улучшают качество резины, увеличивают толщины рабочей обкладки ленты, применяется прослойки между прокладками.

На месте эксплуатации снижают высоту падения груза, применяют криволинейные лотки, устанавливают питатели с подсевом мелочи для создания предохранительного слоя (подушки), снижают крупность транспортируемых грузов (улучшением буровзрывных работ).

Однако в каждом случае необходим предварительный экономический расчет для оценки эффективности одного из указанных способов.

2.5 Расчет конвейерных лент

Расчетными параметрами лент являются: ширина В, толщина d, число прокладок d, масса одного метра, прочность ткани прокладки на продольный разрыв Sрп.

Сила тяжести (Н/м) одного метра резинотканевой ленты:

q=q rл (d0 i+d1 +d2)В = q рл d лВ,

где rл — плотность ленты, рл =1000… 1500 кг/м3, часто принимают рл =1100кг/м3;

d0 — толщина прокладки, d0 =0,0012… 0,002 м;

i — число прокладок;

d1 и d2- толщины верхней и нижней обкладки, м;

В- ширина ленты, м;

dл- толщина ленты, м;

q — ускорение свободного падения, м/с .

Точные значения массы одного метра ленты даны в каталогах или в ГОСТах на ленты.

Необходимое число прокладок по расчетному натяжению:

i >к Smax /(Sp1B),

где К — коэффициент запаса прочности ленты (К=10… 15);

Smax — максимальное расчетное натяжение ленты, Н;

Sp1 — прочность ткани прокладки, Н/мм;

В — ширина ленты.

К= Ко /(Кнр Кст Кт Кр),

где Ко- номинальный запас прочности (К0 =5-10, для теплостойких лент Ко=15 при t=150° и К0=20 при t до 200°);

Кнр — коэффициент неравномерности работы прокладок;

| Число прокладок,i | ||||||

| Кнр | 0,95 | 0,9 | 0,88 | 0,85 | 0,82 | 0,8 |

Кст — коэффициент прочности стыкового соединении,

Кст =0,95-0,8 (для вулканизированного стыка),

Кст =0,5 (стык выполнен при помощи скоб и шарниров),

Кст=0,4-0,3 (стык внахлестку заклепками);

Кт — коэффициент конфигурации трассы,

Кт =1-для прямолинейного горизонтального конвейера,

Кт =0,9- для прямолинейного наклонного конвейера,

Кт = 0,85- для наклонного конвейера со сложным профилем;

Кр — коэффициент режима работы.

| Режим работы | ВЛ | Л | С | Т | ВТ |

| Кр | 1,2 | 1,1 | 1,0 | 0,95 | 0,85 |

Сорт резины и толщины наружных обкладок на верхней d1 и нижней d2 сторонах ленты выбираются в зависимости от свойств и размеров кусков транспортируемого груза, режима работы и частоты прохождения ленты через пункт загрузки.

Для малоабразивных насыпных грузов d1 =3мм, d2 = 1 мм.

Для среднеабразивных: мелкокусковых d1 =3,0…4,5мм, d2 =1мм;

среднекусковых d1=4,5…8мм, d2=2мм.

Для сильноабразивных средне- и крупнокусковатых грузов d1 =4,5… 10мм,

d2 =2… Змм.

Для штучных грузов d1=2… Змм, d2=1… 2мм.

Тяговые цепи

В МНТ в качестве тягового элемента используют следующие цепи: пластинчатые, круглозвенные, втулочно-пальцевые, втулочно-роликовые, катковые, с ре-бордными катками и ряд других.

Широкое распространение получили пластинчатые цепи со звеньями из штампованных пластин, соединенных валиками или втулками.

При средних и тяжелых режимах работы используют втулочные, втулочно-роликовые, втулочно-катковые.

В горной промышленности широкое распространение получили круглозвенные цепи со звеньями овальной формы и поперечным сечением в виде круга.

Большое распространение получили в подвесных конвейерах (т.е. конвейерах с пространственными и скривленными трассами) разборные цепи самой разнообразной конструкции.

Основными параметрами тяговых цепей по ГОСТ 588-81 являются разрушающая нагрузка Рр (кН), шаг звена 1(мм) (т.е. расстояние между осями шарниров) и масса 1 м цепи (кг).

Преимущества тяговых цепей: 1) возможность огибания звездочек и блоков малого диаметра; 2) гибкость в вертикальной и горизонтальной плоскости; 3) высокая прочность при малом удлинении; 4) надежность передачи тягового усилия зацеплением на звездочке при малом первоначальном натяжении; 5) возможность работы при высоких температурах.

Недостатки: 1) большая масса; 2) высокая стоимость; 3) наличие многочисленных шарниров (требуется смазка, засорение, износ); 4) скорость до 1-1,5 м/с, вследствие дополнительных динамических нагрузок и интенсивного изнашивания. Теперь познакомимся с некоторыми конструкциями цепей. Круглозвенные сварные цепи бывают:

— короткозвенные (В»1);

— длиннозвенные (В<1).

а — короткозвенные; б — длиннозвенные Рисунок — Круглозвенные сварные цепи

Цепи изготовляют из Ст 2, Ст 3, ЗОХГСА с термообработкой и без, отрезками

длинной 1 =1-2 м и соединяют вместе в процессе сборки вместе с грузонесущими

элементами.

По точности изготовления делятся на:

— калиброванные (отклонение шага от ± 1 до ±2,5%);

— некалиброванные (отклонение шага до ±4%).

Первые применяются в приводе с зацеплением на звездочке, вторые — только на фрикционном приводе с гладким блоком.

Применяются: калиброванные термообработанные — в скребковых и пластинчатых конвейерах (для угля), в ковшовых элеваторах (для химической промышленности).

Круглозвенные цепи рассчитываются на растяжение с [ ] 40-60 МПа.

Литые цепи из ковкого чугуна по конструкции весьма разнообразны. Применяются в конвейерах с контурными скребками сложной конфигурации. Преимущества: малая стоимость при массовом производстве и возможность изготовления звеньев сложной конфигурации. Недостатки: большая масса, невысокая надежность.

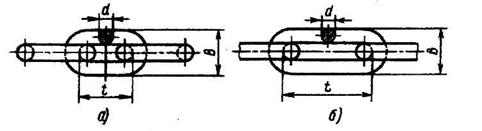

Комбинированные цепи изготовляют из звеньев отлитых ковкого чугуна или стали заодно с втулками, и точеных стальных валиков. Иногда внутренние звенья делают литыми, наружные штампованными. Используют в элеваторах иностранного производства. Пластинчатые цепи. По конструкции узла шарнира разделяют на:

а) безвтулочные: безроликовые 1 и роликовые 2;

б) втулочные: безроликовые 1 и роликовые 2;

в) катковые: с гладкими катками 3 и с ребордами на катках 4.

а — безвтулочные; б — втулочные; в — катковые Рисунок — Пластинчатые цепи

Ролики устанавливают на валик или втулку цепи для уменьшения износа последних и зуба звездочки, т.к. у роликовой (катковой) цепи при набегании шарнира на звездочку, ролик (каток) обкатывается по рабочей поверхности зуба, благодаря чему уменьшаются потери на трение и износ соприкасающихся поверхностей.

Наружный диаметр роликов меньше ширины пластины, а диаметр катков больше ширины пластины.

Катки, выполняя функцию роликов на звездочках, служат также ходовыми опорами, т.к. цепь с грузонесущими элементами двигается на них по направляющим путям.

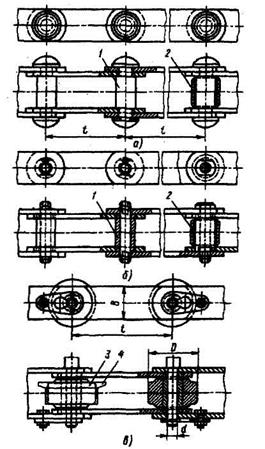

Рисунок — Шарнирное соединение пластинчатой втулочной цепи

В шарнирном соединении втулочной цепи внутренние пластины 1 запрессовываются на лысках втулки 2, наружные пластины 3 запрессовываются на лыс-ках валика 4 или закрепляются на нем при помощи ригельной планки.

При перегибе цепи на звездочке трение происходит между валиком и втулкой, давление между которыми распределяется по значительно большей поверхности, чем у безвтулочной цепи, поэтому при одинаковых усилиях давление и износ в шарнире получаются меньшими. Пластины на втулке и валике соединены неподвижно и не проворачиваются одна относительно другой.

Катки устанавливаются на подшипниках (скольжения или качения — шариковых или роликовых).

Цепи с катками на подшипниках качения применяют на конвейерах тяжелого типа с большими грузами (тележечный конвейер). Шарниры цепей работающих в тяжелых условиях снабжены пресс-масленками. Параметры пластинчатых цепей с прямыми пластинами по ГОСТ 588-81.

Цепи всех типов изготовляют в трех исполнениях: 1) неразборными с двухсторонней заклепкой сплошных валиков; 2) разборными с разъемным креплением втулок и сплошных валиков на лысках; 3) неразборные с полыми валиками.

Нормальный ряд шагов цепи: 40, 50, 63, 80, 100,125,160, 200,250, 315,400, 500, 630, 800, и 1000 мм.

Пластинчатые цепи применяются в пластинчатых, ковшовых, тележечных, це-пенесущих конвейерах и элеваторах.

Разборные цепи разделяются на кованные (горячештампованные) и холод-ноштампованные.

Кованая цепь может иметь цилиндрические, бочкообразные и фасонные валики. Основные параметры по ГОСТ 589-74.

Изготовляют цепи двух типов: Р1- с вращающимися и Р2- с фиксированными валиками. Шаг цепей 63-250 мм.

Применяются в подвесных конвейерах при малых нагрузках.

Двухшарнирные цепи,

В них звенья или отдельные отрезки цепи свободно поворачиваются в горизонтальной и вертикальной плоскости.

Стержневые цепи состоят из шарнирных узлов с вертикальными и горизонтальными катками, соединенными один с другим отрезками круглых стержней, полос, канатов или специальных пластмассовых звеньев. Расстояние между шарнирными узлами принимают в приделах от 400 до 1000 мм. Эти цепи применяются в подвесных конвейерах зарубежных конструкций.

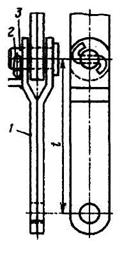

Вильчатая цепь состоит из звена 1 с раздвоенным (вильчатым) наконечником, пальца 3 и шплинта 2. Звенья изготовляют из 2-х стальных полос, соединенных сваркой, из единой стальной поковки или отливки.

Рисунок — Вильчатая цепь

Применяются в скребковых конвейерах с погруженными скребками. Из-за тяжелых условий работы звенья цепи делают массивными. Параметры по ГОСТ 12996-79.

Источник

ГОСТ ISO 21182-2016

МКС 53.040.20

Дата введения 2018-07-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-2015 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным унитарным предприятием «Всероссийский научно-исследовательский институт стандартизации материалов и технологий» (ФГУП «ВНИИ СМТ»), Техническим комитетом по стандартизации ТК 160 «Продукция нефтехимического комплекса» на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 25 октября 2016 г. N 92-П)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по | Сокращенное наименование национального органа по стандартизации |

Армения | AM | Минэкономики Реcпублики Армения |

Беларусь | BY | Гоccтандарт Реcпублики Беларусь |

Грузия | GE | Грузстандарт |

Киргизия | KG | Кыргызстандарт |

Россия | RU | Росстандарт |

Таджикистан | TJ | Таджикстандарт |

Узбекистан | UZ | Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 28 апреля 2017 г. N 339-ст межгосударственный стандарт ГОСТ ISO 21182-2016 введен в действие в качестве национального стандарта Российской Федерации с 1 июля 2018 г.

5 Настоящий стандарт идентичен международному стандарту ISO 21182:2013* «Легкие конвейерные ленты. Определение коэффициента трения» («Light conveyor belts — Determination of the coefficient of friction», IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. — Примечание изготовителя базы данных.

Международный стандарт разработан подкомитетом SC 3 «Конвейерные ленты» технического комитета по стандартизации ISO/TC 41 «Шкивы и ремни (в том числе клиновые)» Международной организации по стандартизации ISO.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Коэффициент трения легких конвейерных лент является одним из двух аспектов выбора стандартного материала. Одним из аспектов является трение нижней обкладки ленты, которое на практике не является критическим из-за небольшого значения коэффициента трения. Независимо от материала используемого стола (стального или деревянного), в большинстве случаев коэффициент трения находится в диапазоне от 0,2 до 0,3.

В отличие от этого, коэффициент трения верхней обкладки находится в более широком диапазоне в зависимости от назначения ленты. Для достижения необходимых требований модифицируют сам материал и/или профиль его поверхности, при этом процедура испытания одинаковая в каждом конкретном случае. Таким образом, выбранная стальная пластина представляет собой компромисс. Ее основными свойствами являются воспроизводимость качества обработки поверхности и некритичные фрикционные свойства в отношении любого вида обкладки ленты.

Настоящий стандарт позволяет сравнивать все виды конвейерных лент для получения достоверных результатов в качестве справочных данных. Это может быть полезно для покупателей в качестве консультации при выборе ленты для конкретного применения.

Испытания в соответствии с настоящим стандартом ограничены динамическим коэффициентом трения до 1,0 и статическим коэффициентом трения до 1,5. Более высокие значения могут показать сочетание трения, склеивания, деформации и других эффектов, возникающих, в частности, когда структура поверхности грубая и поэтому не подходит для этого испытания.

Метод с использованием стандартной испытательной металлической пластины предназначен специально для сравнения коэффициентов трения разных легких конвейерных лент. Полученные на практике значения всегда зависят от пары трения.

Для определения этих эффектов при необходимости можно выбрать другую пару трения вместо металлической пластины. Регистрируют это в протоколе испытаний.

1 Область применения

Настоящий стандарт устанавливает метод определения динамического и статического коэффициентов трения легких конвейерных лент по ISO 21183-1.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты*:

_______________

* Таблицу соответствия национальных стандартов международным см. по ссылке. — Примечание изготовителя базы данных.

ISO 3574, Cold-reduced carbon steel sheet of commercial and drawing qualities (Листы из холоднокатаной углеродистой стали товарного качества и для вытяжки)

ISO 4287, Geometrical product specifications (GPS) — Surface texture: Profile method — Terms, definitions and surface texture parameters [Геометрические характеристики изделий (GPS). Структура поверхности. Профильный метод. Термины, определения и параметры структуры поверхности]

ISO 7500-1, Metallic materials — Verification of static uniaxial testing machines — Part 1: Tension/ compression testing machines — Verification and calibration of the force-measuring system (Металлические материалы. Верификация машин для статических испытаний в условиях одноосного нагружения. Часть 1. Машины для испытания на растяжение/сжатие. Верификация и калибровка силоизмерительных систем)

ISO 18573, Conveyor belts — Test atmospheres and conditioning periods (Конвейерные ленты. Испытательные атмосферы и периоды кондиционирования)

ISO 21183-1, Light conveyor belts — Part 1: Principal characteristics and applications (Ленты легкие конвейерные. Часть 1. Основные характеристики и применения)

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 динамический коэффициент трения (dynamic coefficient of friction): Коэффициент, вычисляемый по формуле

, (1)

где F — динамическая сила трения, трение скольжения;

F — нормальная сила.

3.2 статический коэффициент трения (static coefficient of friction): Коэффициент, вычисляемый по формуле

, (2)

где F — статическая сила трения, трение покоя (сила страгивания);

F — нормальная сила.

4 Сущность метода

4.1 Динамический коэффициент трения

Прикрепляют к столу образец, вырубленный из полной толщины конвейерной ленты в продольном или поперечном направлении. Прикладывают к испытательной металлической пластине заданную нормальную силу и протягивают по испытуемому образцу с установленной скоростью. Вычисляют значение , используя динамическую силу трения F и нормальную силу F.

4.2 Статический коэффициент трения

Прикладывают к испытательной металлической пластине нормальную силу по 4.1 и тяговое усилие с помощью тянущего механизма, движущегося с заданной скоростью. Вычисляют значение , используя статическую силу трения F и нормальную силу F.

5 Аппаратура

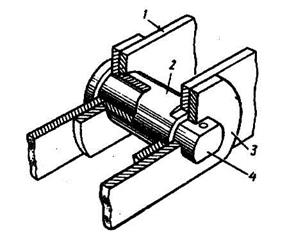

(см. рисунок 1)

5.1 Испытательный стол, к которому прикрепляют испытуемый образец.

5.2 Испытательная металлическая пластина (см. рисунок 2) толщиной 0,8 мм, шириной (76,0±0,5) мм, длиной 132 мм и испытуемой областью (76,0±0,5)х(131,5±0,5) мм =(100±1) см.

Используют испытательную пластину из стали типа CR1 по ISO 3574 твердостью HRB от 60 до 70 с фрезерованной поверхностью шероховатостью Ra от 0,9 до 1,3 мкм по ISO 4287.

Заменяют пластину после не более 50 применений, но не позднее одного дня использования, так как поверхность испытательной металлической пластины может изменяться из-за истирания образца.

Пластину перед использованием следует хранить в оригинальной упаковке в сухом месте, так как она изготовлена не из нержавеющей стали. Переносят пластину только за края, не касаясь поверхности, используя чистые хлопчатобумажные перчатки.

5.3 Груз для прикладывания нормальной силы (50±1) Н к испытательной металлической пластине. Используют груз из стали плотностью 7,85 г/см. Груз должен иметь следующие размеры:

— длина (120,0±0,2) мм;

— ширина (75,0±0,2) мм;

— высота (71,0±0,2) мм.

5.4 Устройство для измерения силы трения

5.4.1 Динамометрический датчик с диапазоном до 100 Н.

Система измерения силы должна соответствовать ISO 7500-1, класс машины 3 или выше (например, класс машины 2).

5.4.2 Регистрирующий прибор для записи сигнала динамометрического датчика.

5.5 Тянущее устройство, например разрывная машина, для получения равномерного относительного движения между испытуемым образцом и испытательной металлической пластиной.

5.6 Ролик для изменения направления приложения силы диаметром от 40 до 50 мм с подшипниками для обеспечения плавного вращения.

5.7 Тяговый тросик, параллельный поверхности скольжения, имеющий низкую эластичность, например стальной тросик диаметром приблизительно 1 мм.

Рисунок 1 — Аппарат для определения коэффициента трения

1 — динамометрический датчик, 2 — ролик для изменения направления приложения силы; 3 — испытательный стол; 4 — испытуемый образец; 5 — испытательная металлическая пластина; 6 — груз; 7 — зажим; 8 — тяговый тросик

Рисунок 1 — Аппарат для определения коэффициента трения

Рисунок 2 — Испытательная металлическая пластина

Рисунок 2 — Испытательная металлическая пластина

6 Испытуемый образец

6.1 Материал испытуемого образца

Испытывают новый, неиспользованный образец не ранее чем через 5 дней после изготовления. Образец должен быть чистым и без существенных повреждений.

6.2 Количество и размеры образцов

Вырубают три образца из полной толщины конвейерной ленты в продольном направлении [см. рисунок 1а)] и/или в поперечном направлении [см. рисунок 1 b)].

При испытании обеих поверхностей ленты вырубают соответственно дополнительные образцы.

Образцы должны быть длиной 600 мм и шириной 100 мм.

Каждый образец используют только один раз.

Рисунок 3 — Определение участка вырубания испытуемого образца

а) Участок вырубания испытуемого образца в продольном направлении

b) Участок вырубания испытуемого образца в поперечном направлении

b — ширина ленты

Рисунок 3 — Определение участка вырубания испытуемого образца

6.3 Кондиционирование

Испытуемые образцы перед испытанием кондиционируют не менее 24 ч по ISO 18573 в атмосфере В.

7 Проведение испытаний

Температура и относительная влажность воздуха в помещении для испытаний должны соответствовать ISO 18573 (атмосфера В).

Устанавливают испытательный стол (5.1) в горизонтальное положение.

Закрепляют испытуемый образец в зажиме стола.

Проверяют испытательную металлическую пластину (5.2) на отсутствие ржавчины.

Подсоединяют тяговый тросик (5.7) к пластине и помещают на нее груз (5.3).

При измерении динамического коэффициента трения устанавливают скорость тянущего устройства (1000±20) мм/мин, если максимальная скорость устройства не более 1000 мм/мин, скорость можно снизить, но не менее (500±20) мм/мин. Расстояние перемещения должно быть 300 мм.

При измерении статического коэффициента трения устанавливают скорость тянущего устройства (100±10) мм/мин. Прекращают испытание, как только испытательная пластина начинает двигаться.

8 Вычисления и оформление результатов

8.1 Динамический коэффициент трения

Значение определяют как медиану предпочтительно по стандарту [1].

Вычисляют динамический коэффициент трения , используя значения, зарегистрированные на последних 200 мм расстояния перемещения, по формуле

, (3)

где F — медианное значение динамической силы трения;

F — нормальная сила.

8.2 Статический коэффициент трения

Вычисляют статический коэффициент трения , представляемый первым пиком на графике, по формуле

, (4)

где F — статическая сила трения, трение покоя (сила страгивания);

F — нормальная сила.

8.3 Примеры записанного графика (графика зависимости силы от перемещения)

Если записанный график имеет пик, как показано на рисунке 4, можно определить силу F и вычислить значение .

Если график имеет вид, аналогичный приведенному на рисунке 5, определяют значение , отмечая силу F, в точке Р, в которой кривая отклоняется от первоначальной прямой линии.

Рисунок 4 — Типичный пример записанного графика F(S), имеющего пик

X — перемещение тянущего устройства; Y — сила; а — начало движения испытательной пластины

Рисунок 4 — Типичный пример записанного графика F, имеющего пик

Рисунок 5 — Типичный пример записанного графика F(S), не имеющего пиков

X — перемещение тянущего устройства; Y — сила; а — начало движения испытательной пластины

Рисунок 5 — Типичный пример записанного графика F, не имеющего пиков

9 Протокол испытаний

Протокол испытаний должен содержать:

a) значение каждого измерения, округленное до второго десятичного знака;

b) среднеарифметическое значение, округленное до второго десятичного знака;

c) идентификацию испытуемого материала конвейерной ленты и дату изготовления ленты;

d) обозначение настоящего стандарта (и подробную информацию о любых отклонениях);

e) температуру окружающей среды и относительную влажность при проведении испытаний;

f) время кондиционирования;

g) обозначение испытательной металлической пластины и ее изготовителя;

h) материал, используемый вместо испытательной металлической пластины, при необходимости;

i) скорость тянущего устройства при определении значения , если она отличается от 1000 мм/мин;

j) измеренные значения для нижних и верхних обкладок ленты;

k) дату проведения испытаний.

Приложение ДА (справочное). Сведения о соответствии ссылочных международных стандартов межгосударственным стандартам

Приложение ДА

(справочное)

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень | Обозначение и наименование соответствующего межгосударственного стандарта |

ISO 3574 | — | * |

ISO 4287 | — | * |

ISO 7500-1 | — | * |

ISO 18573 | IDT | ГОСТ ISO 18573-2015 «Ленты конвейерные. Условия проведения испытания и кондиционирования» |

ISO 21183-1 | IDT | ГОСТ 21183-1-2016* «Ленты конвейерные легкие. Часть 1. Основные характеристики и области применения» |

* Соответствующий межгосударственный стандарт отсутствует. До его принятия рекомендуется использовать перевод на русский язык данного международного стандарта. | ||

Примечание — В настоящей таблице использовано следующее условное обозначение степени соответствия стандартов: — IDТ — идентичные стандарты. | ||

________________

* Вероятно, ошибка оригинала. Следует читать: ГОСТ ISO 21183-1-2016. — Примечание изготовителя базы данных.

Библиография

[1] | ISO 6133 Rubber and plastics — Analysis of multi-peak traces obtained in determinations of tear strength and adhesion strength (Резина и пластики. Анализ многопиковых кривых, полученных при определении сопротивления раздиру и адгезионной прочности) |

УДК 678-419:531.46:006.354 | МКС 53.040.20 | IDТ |

Ключевые слова: легкие конвейерные ленты, коэффициент трения | ||

Электронный текст документа

подготовлен АО «Кодекс» и сверен по:

официальное издание

М.: Стандартинформ, 2017

Источник