Исследование образцов на растяжение

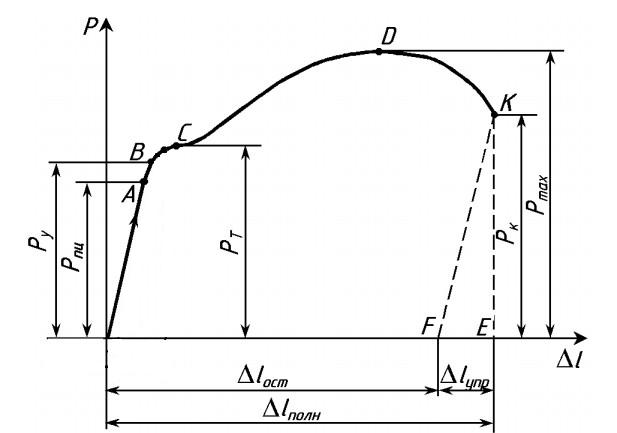

Испытание на растяжение металла заключаются в растяжении образца с построением графика зависимости удлинения образца (Δl) от прилагаемой нагрузки (P), с последующим перестроением этой диаграммы в диаграмму условных напряжений (σ — ε)

Испытания на растяжение проводятся по ГОСТ 1497, по этому же ГОСТу определяются и образцы на которых проводятся испытания.

Как уже говорилось выше, при испытаниях строится диаграмма растяжения металла. На ней есть несколько характерных участков:

Как уже говорилось выше, при испытаниях строится диаграмма растяжения металла. На ней есть несколько характерных участков:

- Участок ОА — участок пропорциональности между нагрузкой Р и удлинением ∆l. Это участок, на котором сохраняется закон Гука. Данная пропорциональность была открыта Робертом Гуком в 1670 г. и в дальнейшем получила название закона Гука.

- Участок ОВ — участок упругой деформации. Т.е., если к образцу приложить нагрузку, не превышающую Ру, а потом разгрузить, то при разгрузке деформации образца будут уменьшаться по тому же закону, по которому они увеличивались при нагружении

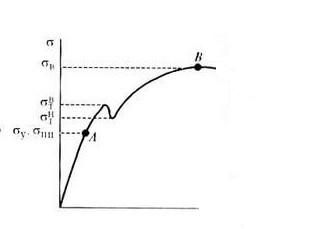

Выше точки В диаграмма растяжения отходит от прямой — деформация начинает расти быстрее нагрузки, и диаграмма принимает криволинейный вид. При нагрузке, соответствующей Рт (точка С ), диаграмма переходит в горизонтальный участок. В этой стадии образец получает значительное остаточное удлинение практически без увеличения нагрузки. Получение такого участка на диаграмме растяжения объясняется свойством материала деформироваться при постоянной нагрузке. Это свойство называется текучестью материала, а участок диаграммы растяжения, параллельный оси абсцисс, называется площадкой текучести. Иногда площадка текучести носит волнообразный характер. Это чаще касается растяжения пластичных материалов и объясняется тем, что вначале образуется местное утонение сечения, затем это утонение переходит на соседний объем материала и этот процесс развивается до тех пор, пока в результате распространения такой волны не возникает общее равномерное удлинение, отвечающее площадке текучести. Когда имеется зуб текучести, при определении механических свойств материала, вводят понятия о верхнем и нижнем пределах текучести.

Иногда площадка текучести носит волнообразный характер. Это чаще касается растяжения пластичных материалов и объясняется тем, что вначале образуется местное утонение сечения, затем это утонение переходит на соседний объем материала и этот процесс развивается до тех пор, пока в результате распространения такой волны не возникает общее равномерное удлинение, отвечающее площадке текучести. Когда имеется зуб текучести, при определении механических свойств материала, вводят понятия о верхнем и нижнем пределах текучести.

После появления площадки текучести, материал снова приобретает способность сопротивляться растяжению и диаграмма поднимается вверх. В точке D усилие достигает максимального значения Pmax. При достижении усилия Pmax на образце появляется резкое местное сужение — шейка. Уменьшение площади сечения шейки вызывает падение нагрузки и в момент, соответствующий точке K диаграммы, происходит разрыв образца.

Прилагаемая нагрузка для растяжения образца зависит от геометрии этого образца. Чем больше площадь сечения, тем более высокая нагрузка необходима для растяжения образца. По этой причине, получаемая машинная диаграмма не дает качественной оценки механических свойств материала. Чтобы исключить влияние геометрии образца, машинную диаграмму перестраивают в координатах σ − ε путем деления ординат P на первоначальную площадь сечения образца A0 и абсцисс ∆l на lо. Перестроенная таким образом диаграмма называется диаграммой условных напряжений. Уже по этой, новой диаграмме, определяют механические характеристики материала.

Определяются следующие механические характеристики:

Предел пропорциональности σпц – наибольшее напряжение, после которого нарушается справедливость закона Гука σ = Еε , где Е – модуль продольной упругости, или модуль упругости первого рода. При этом Е =σ/ε = tgα , т. е. модуль E это тангенс угла наклона прямолинейной части диаграммы к оси абсцисс

Предел упругости σу — условное напряжение, соответствующее появлению остаточных деформаций определенной заданной величины (0,05; 0,001; 0,003; 0,005%); допуск на остаточную деформацию указывается в индексе при σу

Предел текучести σт – напряжение, при котором происходит увеличение деформации без заметного увеличения растягивающей нагрузки

Также выделяют условный предел текучести — это условное напряжение, при котором остаточная деформация достигает определенной величины (обычно 0,2% от рабочей длины образца; тогда условный предел текучести обозначают как σ0,2). Величину σ0,2 определяют, как правило, для материалов, у которых на диаграмме отсутствует площадка или зуб текучести

Также выделяют условный предел текучести — это условное напряжение, при котором остаточная деформация достигает определенной величины (обычно 0,2% от рабочей длины образца; тогда условный предел текучести обозначают как σ0,2). Величину σ0,2 определяют, как правило, для материалов, у которых на диаграмме отсутствует площадка или зуб текучести

Предел прочности (временное сопротивление разрыву) σв – напряжение, соответствующее наибольшей нагрузке Pmax , предшествующей разрыву образца

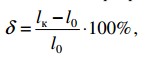

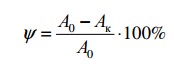

Кроме характеристик прочности материала, при испытании на растяжение определяют также характеристики пластичности — относительное удлинение δ и относительное сужение ψ

где lо – первоначальная расчетная длина образца, а lк – конечная расчетная длина образца

Изопропиловый спирт цена за тонну оптом — https://www.dcpt.ru

Источник

Лабораторная работа №3 Испытания на растяжение малоуглеродистой стали

Цель работы:

1.Получить диаграмму растяжения;

2. Определить характеристики прочности материала;

3.Определить характеристики пластичности материала.

Оборудование и приборы:

1.Испытательная разрывная машина WР 300;

2.Штангенциркуль;

3.Образцы (сталь).

Теоретическая часть

При определении качества конструкционных материалов, выпускаемых промышленностью, одним из основных видов испытаний являются испытания на растяжение. Результаты испытаний позволяют судить о прочности материала при статических нагрузках, выбирать материал для проектируемой конструкции. Они являются основными при расчетах на прочность деталей машин и элементов конструкций.

Механические характеристики материалов зависят от многих факторов: вида нагружения, времени воздействия нагрузки, скорости нагружения, температуры, радиации и др.

Наиболее простыми являются испытания материалов при комнатной температуре t=20°С и статическом нагружении, когда dέ /dt~0,01мин-1

Механические характеристики делятся на три группы:

-характеристики прочности;

-характеристики пластичности;

-характеристики вязкости.

Характеристиками прочности измеряют силовую реакцию твердых тел на воздействие внешних нагрузок.Эта реакция постоянна в процессе нагружения и в ней явно прослеживаются несколько характерных зон (см.диаграмму нагружения).К характеристикам прочности относятся: предел пропорциональности, предел упругости. Предел текучести, предел прочности, разрушающее напряжение. Дадим определение этих понятий в порядке возрастания значений их величин.

Предел пророрциональности-это наибольший уровень условного напряжения при котором не наблюдается существенного нарушения закона Гука (каково удлинение, такова сила). Это напряжение определяется по формуле

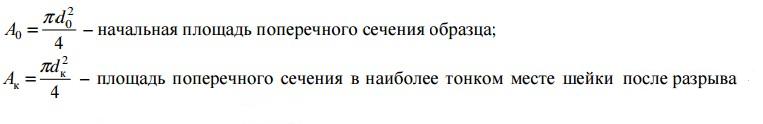

где Fpγ нагрузка, соответствующая пределу пропорциональности; Aпервоначальная площадь поперечного сечения образца.

Предел упругости – это наибольший уровень условного напряжения, при котором материал проявляет упругие свойства, заключающиеся в том, что образец практически полностью восстанавливает свои первоначальные размеры после снятия внешней нагрузки. Его определяют по формуле

где Fe нагрузка, соответствующая пределу упругости.

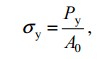

Предел текучести – это наименьший уровень условного напряжения, при котором наблюдается значительный рост деформаций образца при постоянной (или слегка уменьшающейся) нагрузке. Этот предел определяют по формуле

где Fy нагрузка, соответствующая пределу текучести.

Если в поведении материала не прослеживается площадка текучести (см. диаграмму нагружения) и стрелка силоизмерителя не останавливается на некоторый промежуток времени, то определяют условный предел текучести, соответствующий относительной деформации образца έ=0,002 или 0,2 %:

Предел прочности, чаще называемый временным сопротивлением, – это условное напряжение, соответствующее наибольшему уровню нагрузки, воспринимаемому образцом. Находят эту величину по формуле

где Fu наибольшая нагрузка на образец.

Разрушающее напряжение – это напряжение, при котором происходит разрыв образца. Этот предел не имеет особого практического значения и используется только при изучении процесса образования трещин. Разрушающие напряжения делятся на условные и истинные:

Условное

истинное

где Ffy разрушающая нагрузка; A1— площадь поперечного сечения образца в месте разрыва.

Так как первоначальная площадь A приблизительно в два раза превышает площадь разрыва A1, а разрушающая нагрузка Ffy составляет приблизительно 80 % от наибольшей нагрузки Fu, то

Характеристиками пластичности измеряют деформативную реакцию твёрдых тел, т.е. их способность изменять свои размеры под воздействием нагрузок. Пластичность материала характеризуют две величины:

— относительное остаточное удлинение образца (в процентах)

— относительное остаточное сужение поперечного сечения (в процентах)

В этих формулах ℓ0, A0 длина расчётной части и площадь сечения до нагружения; ℓ1, A1 то же после разрыва образца.

Характеристикой вязкости измеряют способность твёрдых тел сопротивляться импульсному и ударному воздействию нагрузок. Количественным показателем этой характеристики является удельная работа внешних сил, затрачиваемая на деформирование и разрушение единицы объёма материала:

где W – работа, совершаемая машиной на растяжение образца вплоть до его разрыва; V0=A0ℓ0- объём расчётной части образца.

Для испытания на растяжение используются специально изготовленные образцы, которые вытачиваются из прутка или вырезаются из листа. Основной особенностью этих образцов является наличие длинной, сравнительно тонкой рабочей части и усиленных мест (головок) по концам для захвата.

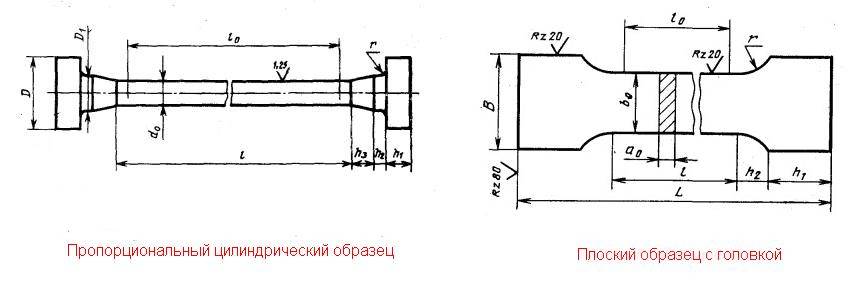

Проводятся испытания цилиндрического образца, форма и размеры которого приведены на рис. 1.

Рис.1. Цилиндрический образец:

ℓ0=10d — расчетная длина образца, ℓ1=12,5√F — рабочая длина образца, ℓ2=10√F−ℓ0∕2 — длина конусообразной части образца, ℓ3=d — длина головки образца, L — полная длина образца , d=1,13√F — диаметр сечения расчетной и рабочей длины, d1=1,5√F — диаметр основания конуса (у головки), d2=2√F — диаметр головки образца.

Для замера деформаций на расчетной части образца отмечают отрезок, называемый расчетной длиной. Чаще всего применяются цилиндрические образцы, у которых расчетная длина равна десяти диаметрам (длинные образцы) и образцы с расчетной длиной равной пяти диаметрам (короткие образцы). Чтобы результаты испытаний образцов прямоугольного и круглого сечений были сопоставимы, в случае прямоугольного сечения в качестве характеристики, определяющей расчетную длину, принимается диаметр равновеликого круга.

На рис. 2 показан эскиз пропорционального цилиндрического образца до нагружения и после его разрыва.

Для получения сравнимых результатов испытаний образцы с цилиндрической или прямоугольной формой поперечного сечения рабочей части изготавливаются по ГОСТ 1497-84.

Рис. 2. Образец для испытания на растяжение: а – до нагружения; б – после разрыва

ДИАГРАММОЙ РАСТЯЖЕНИЯ называется график, показывающий функциональную зависимость между нагрузкой и деформацией при статическом растяжении образца до его разрыва. Эта диаграмма вычерчивается автоматически на разрывной машине специальным приспособлением. В нашей лаборатории для этой цели используется разрывная машина Р-10.

На рис. 3 показан примерный вид параметрической диаграммы растяжения малоуглеродистой стали в координатах: абсолютное удлинение Δℓ(t) − нагрузка F(t). В качестве параметра здесь выступает время нагружения, которое для простоты обычно не показывают.

Так как испытание проводят на гидравлической машине, в которой деформация является первичной (), а нагрузка вторичной (), то осью абсцисс (аргументом) является абсолютное удлинение Δℓ, а осью ординат (функцией) – нагрузка F, т.е. фактически мы имеем зависимость F=f(Δℓ), интерпретированную Гуком, проводившим опыты в упруго-пропорциональной зоне нагружения: «каково удлинение, такова сила». Однако в современной трактовке, с учётом того что в реальных условиях эксплуатации машин и сооружений первичной является нагрузка, функциональную зависимость обращают, полагая, что Δℓ=f(F), и обсуждают, как изменяется деформация образца в зависимости от нагрузки (какова сила, таково удлинение).

На диаграмме растяжения OABCDEG показаны 7 характерных точек, соответствующих определённому уровню нагрузки и ограничивающих 6 различных зон деформирования:

OA – зона пропорциональности (линейной упругости);

AB – зона нелинейной упругости;

BC – зона упругопластических деформаций;

CD – зона текучести (пластических деформаций);

DE – зона упрочнения;

EG – зона закритических деформаций.

На участке OA смещение атомов монокристаллов пропорционально приложенной нагрузке. Дефекты кристаллической решётки практически не проявляются.

На участке OB материал ведёт себя упруго. Поведение кристаллической решётки на участке AB характеризуется небольшой нелинейностью. Нужно заметить, что на участке пропорциональности OA материал ведёт себя одновременно и как абсолютно упругий (т. B всегда выше т. A).

На участке BC наблюдается нарастающая нелинейность в деформировании кристаллической решётки. Для выхода новых дислокаций (нарушений строения кристаллов) на поверхность монокристаллов требуется всё меньшее приращение внешней нагрузки .

На участке CD, называемом площадкой текучести, происходит лавинообразный выход дислокаций на поверхность, что приводит к значительному удлинению образца при почти постоянном уровне нагрузки, когда .

На участке DE после выхода на поверхность большей части дефектов кристаллической решётки материал самоупрочняется, и образец всё ещё способен воспринимать некоторое приращение нагрузки. Однако расстояние между атомами постепенно достигает критического значения (приблизительно в два раза больше первоначального), за которым происходит «разрыв» внутренних связей. При подходе к т. E деформации начинают локализоваться в области наиболее слабого сечения, где зарождается шейка образца.

На участке EG заканчивается формирование шейки. Происходит лавинообразное разрушение связей, когда процесс деформирования уже необратим и временное равновесие между внутренними силами и внешней нагрузкой возможно только при уменьшении последней. В т. G происходит разрыв образца. Его размеры восстанавливаются на величину упругой деформации, которая на 2 – 3 порядка меньше остаточных пластических деформаций. У многих материалов разрушение происходит без заметногообразования шейки.

Источник

ОКСТУ 0909

Дата введения 1986-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

РАЗРАБОТЧИКИ

В.И.Маторин, Б.М.Овсянников, В.Д.Хромов, Н.А.Бирун, А.В.Минашин, Э.Д.Петренко, В.И.Чеботарев, М.Ф.Жембус, В.Г.Гешелин, А.В.Богачева

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 17.07.84 N 2514

3. Стандарт соответствует СТ СЭВ 471-88 в части испытаний листов и лент толщиной от 0,5 до 3,0 мм

4. ВЗАМЕН ГОСТ 11701-66

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

6. Срок действия продлен до 01.01.96* Постановлением Госстандарта СССР от 25.03.91 N 319

__________________

* Ограничение срока действия снято по протоколу N 5-94 Межгосударственного Совета по стандартизации, метрологии и сертификации. (ИУС N 11-12, 1994 год). — Примечание «КОДЕКС».

7. ПЕРЕИЗДАНИЕ (февраль 1993 г.) с Изменениями N 1, 2, утвержденными в октябре 1987 г., марте 1991 г. (ИУС 1-88, 6-91)

Настоящий стандарт устанавливает методы статических испытаний на растяжение тонких листов и лент из черных и цветных металлов толщиной до 3,0 мм для определения при температуре (20)°C характеристик механических свойств:

предела пропорциональности;

предела текучести физического;

предела текучести условного;

временного сопротивления;

относительного равномерного удлинения;

относительного удлинения после разрыва.

Стандарт соответствует СТ СЭВ 471-88 в части испытаний листов и лент толщиной от 0,5 до 3,0 мм.

Термины, применяемые в настоящем стандарте, и пояснения к ним — по ГОСТ 1497-84.

(Измененная редакция, Изм. N 2).

1. МЕТОДЫ ОТБОРА ОБРАЗЦОВ

1.1. Вырезку заготовок для образцов и изготовление образцов проводят по ГОСТ 1497-84.

1.2. Для испытания применяют пропорциональные плоские образцы с начальной расчетной длиной или , a для испытания листов и лент толщиной от 0,5 до 3,0 мм и с .

Тип и размеры образцов должны указываться в нормативно-технической документации на правила отбора заготовок и образцов или на металлопродукцию.

При наличии указаний в нормативно-технической документации на металлопродукцию допускается испытывать ленту с учетом допусков на размеры, предусмотренные для испытываемой металлопродукции. При ширине испытываемой ленты менее 12,5 мм начальная расчетная длина должна быть не менее 50 мм.

Не допускается правка заготовок или образцов, деформирование их изгибом или местным перегибом.

1.3. Форма, размеры и предельные отклонения по ширине плоских пропорциональных образцов приведены в обязательном приложении 1.

При наличии указаний в нормативно-технической документации на металлопродукцию допускается применять пропорциональные плоские образцы других размеров.

1.4. Рабочая длина образцов должна составлять от до .

При разногласиях в оценке качества металла рабочая длина образцов должна составлять .

Примечание. При использовании тензометров или испытательной машины с автоматическим определением относительного удлинения после разрыва выбор рабочей и расчетной части длин образца должен соответствовать требованиям ГОСТ 1497-84.

(Измененная редакция, Изм. N 2).

2. АППАРАТУРА

2.1. Разрывные и универсальные испытательные машины — по ГОСТ 28840-90.

2.2. Штангенциркули, микрометры — по ГОСТ 1497-84.

Допускается применение других измерительных средств, обеспечивающих измерение с погрешностью, не превышающей указанную в п. 3.2.

2.3. Тензометры с относительной ценой деления — по ГОСТ 1497-84.

(Измененная редакция, Изм. N 2).

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Установленную начальную расчетную длину ограничивают с погрешностью до 1% на рабочей части образца кернами, рисками или другими метками, исключающими повреждение поверхности образца.

Для пересчета относительного удлинения после разрыва с отнесением места разрыва к середине и для определения относительного равномерного удлинения по всей рабочей длине образца рекомендуется наносить риски, керны или иные метки через каждые 5 или 10 мм.

3.2. Погрешность определения начальной площади поперечного сечения не должна превышать ±2% (при предельной погрешности измерения ширины образца ±0,2%).

(Измененная редакция, Изм. N 2).

3.3. Измерение размеров образцов до испытания проводят не менее чем в трех местах — в средней части и на границах рабочей длины образца.

За начальную площадь поперечного сечения образца в его рабочей части принимают наименьшее из полученных значений на основании произведенных измерений с округлением по табл.2.

Таблица 2*

_________________

* Табл.1. (Исключена, Изм. N 2).

мм

Площадь поперечного сечения | Округление |

До 10,00 включ. | До 0,010 |

Св. 10,00 до 20,00 включ. | До 0,05 |

Св. 20,0 | До 0,1 |

Начальная площадь поперечного сечения ленты , мм, полученная методом плющения проволоки, вычисляется по формуле

где — наименьшая толщина, мм;

— наименьшая ширина, мм.

3.4. Измерение начальной и конечной расчетной длины проводится штангенциркулем при значении отсчета по нониусу 0,1 мм.

3.5. Образцы маркируют на головках или участках для захвата.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ И ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. Определение предела пропорциональности , предела текучести физического , предела текучести условного (или иным установленным допуском), временного сопротивления и относительного удлинения после разрыва проводят при испытании пропорциональных образцов по п. 1.2. Проведение испытаний и обработка результатов — по ГОСТ 1497-84.

Определение относительного равномерного удлинения проводят на образцах с начальной расчетной длиной по ГОСТ 1497-84.

4.2. Округление вычисленных результатов испытаний проводят в соответствии с табл.3.

Таблица 3

Характеристика механических свойств | Интервал значений характеристики | Округление |

Предел пропорциональности, Н/мм (кгс/мм) | ||

Предел текучести физический, Н/мм (кгс/мм) | До 100 (до 10,0) | До 1,0 (0,1) |

Предел текучести условный, Н/мм (кгс/мм) | (св. 10,0 до 50,0) | До 10 (1) |

Временное сопротивление, Н/мм (кгс/мм) | ||

Относительное равномерное удлинение, % | До 10,0 | До 0,1 |

Относительное удлинение после разрыва, % | Св. 25 | До 1 |

4.1; 4.2. (Измененная редакция, Изм. N 2).

4.3. Допускается определение коэффициента пластической анизотропии , показателя деформационного упрочнения и неравномерности пластической деформации . Определение указанных характеристик механических свойств и пример определения приведены в приложении 2.

4.4. Результаты испытаний не учитываются по ГОСТ 1497-84 с дополнением: при разрыве образца на расстоянии менее 1/4 от ближайшей метки, ограничивающей расчетную длину.

4.5. При применении образцов, начальная расчетная длина которых или , относительное удлинение обозначают символами или .

При применении образцов, начальная расчетная длина которых , символ обозначают символом, обозначающим начальную расчетную длину образца , в миллиметрах.

Например, или — относительное удлинение после разрыва с начальной расчетной длиной , равной 50 или 80 мм, шириной 12,5 или 20 мм соответственно.

Сопоставления значений относительного удлинения после разрыва при пропорциональных образцах возможны только в случаях, когда начальная расчетная длина и начальная площадь поперечного сечения сравниваемых образцов одинаковы или связаны одинаковым коэффициентом пропорциональности, равным, например, отношению .

(Измененная редакция, Изм

. N 2).

4.6. Результаты испытаний записывают в протокол, форма которого приведена в приложении 3.

ПРИЛОЖЕНИЕ 1 (рекомендуемое). ПРОПОРЦИОНАЛЬНЫЕ ПЛОСКИЕ ОБРАЗЦЫ

ПРИЛОЖЕНИЕ 1

Рекомендуемое

Черт.1. Пропорциональные образцы с головками

Пропорциональные образцы с головками

Черт.1

Таблица 1

мм

До 1,7 включ. | 12,5 | 40 | 15-20 | 25-40 | 20 | |||

Св. 1,7 до 3,0 | 20,0 | 40 | 15-20 | 25-40 | 30 | |||

До 1,7 включ. | 12,5 | 40 | 15-20 | 25-40 | 20 | |||

Св. 1,7 до 3,0 | 20,0 | 40 | 15-20 | 25-40 | 30 | |||

От 0,5 до 3,0 | 10,0 | 40 | 15-20 | 25-40 | 20 |

Черт.2. Пропорциональные образцы без головок

Пропорциональные образцы без головок

Черт.2

Таблица 2

мм

До 1,7 включ. | 12,5 | 45 | |||

Св. 1,7 до 3,0 | 20,0 | 45 | |||

До 1,7 включ. | 12,5 | 45 | |||

Св. 1,7 до 3,0 | 20,0 | 45 | |||

От 0,5 до 3,0 | 10,0 | 45 |

Примечания:

1. Образцы с головками применяются при испытании преимущественно высокопрочных материалов, обладающих повышенной хрупкостью и твердостью, с целью исключения проскальзывания образца, а также преждевременного разрушения его в захватах испытательной машины.

2. Размеры головок не являются обязательными и зависят от способа крепления образца в испытательной машине.

В образцах, имеющих головки с отверстиями диаметром = 20 мм при = 20 мм и = 50 мм или диаметром 15 мм при = 12,5 мм и = 30 мм, отклонения центров отверстий от оси образца допускаются не более 0,05 мм.

Таблица 3

Предельные отклонения размеров образцов

мм

Начальная ширина образца | Предельное отклонение начальной ширины | Допускаемая разность наибольшей и наименьшей начальной ширины по длине рабочей части образца |

Не более 12,5 | ±0,2 | 0,04 |

20 | ±0,5 | 0,05 |

(Измененная редакция, Изм. N 2).

ПРИЛОЖЕНИЕ 2 (рекомендуемое). ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТА ПЛАСТИЧЕСКОЙ АНИЗОТРОПИИ R, ПОКАЗАТЕЛЯ ДЕФОРМАЦИОННОГО УПРОЧНЕНИЯ n И НЕРАВНОМЕРНОСТИ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ A

ПРИЛОЖЕНИЕ 2

Рекомендуемое

1. Термины, применяемые в приложении 2, и пояснения к ним

Термин | Пояснения |

Коэффициент пластической анизотропии | Соотношение между пластическими свойствами в плоскости прокатки и по толщине образца, относительная деформация которого равна величине |

Показатель деформационного упрочнения | Способность металла к упрочнению при равномерной пластической деформации |

Неравномерность пластической деформации | Мера рассеяния величин относительных пластических деформаций рабочей части образца, относительная деформация которого равна величине |

Начальное равномерное относительное удлинение | Относительное удлинение, измеренное при действующем на образец напряжении, величина которого выше предела текучести, но не более чем на 20 Н/мм (2 кгс/мм) |

Конечное равномерное относительное удлинение | Относительное удлинение, измеренное в процессе ступенчатого (через 3% удлинения) нагружения образца в момент, когда различие между наибольшей и наименьшей шириной (-) участков на рабочей длине образца достигает минимального значения |

Начальная расчетная длина образца по тензометру | Длина рабочей части образца между ножами тензометра до испытания, равная базе тензометра (, ) |

Расчетная длина образца по тензометру при нагрузке | Длина расчетной части образца по тензометру при напряжении, величина которого выше предела текучести, но не более чем на 20 Н/мм (2 кгс/мм); |

Расчетная длина образца по тензометру при нагрузке | Длина расчетной части образца по тензометру при относительной деформации ; |

Осевая растягивающая нагрузка | Нагрузка, действующая на образец при достижении расчетной длины по тензометру |

Осевая растягивающая нагрузка | Нагрузка, действующая на образец при достижении расчетной длины по тензометру |

Ширина образца | Ширина рабочей части образца, равная среднему арифметическому значению измерений ширины всех участков, измеренная при относительной деформации |

Конечная ширина образца | Ширина рабочей части образца, равная среднему арифметическому значению измерений ширины, произведенных в сечениях, расположенных в средней части и на границах расчетной длины по тензометру при относительной деформации |

Максимальная ширина участка образца | Максимальная ширина участка рабочей части образца при относительной деформации |

Минимальная ширина участка образца | Минимальная ширина участка рабочей части образца при относительной деформации |

(Измененная редакция, Изм. N 2).

2. Характеристики , , определяют по формулам:

3. Округление характеристик , , производят в соответствии с таблицей.

Обозначение характеристики | Пределы значений | Округление |

Не ограничены | До 0,01 | |

Не ограничены | До 0,01 | |

Не более 20,0 | До 0,1 | |

Св. 20,0 | До 0,5 |

4. Пример.

Испытываемый материал — низкоуглеродистая тонколистовая сталь; = 40%, = 10%, = 17%.

Размеры образца: ширина = 12,5 мм, толщина = 0,8 мм, начальная расчетная длина мм, принимаем = 80 мм.

Определяем расчетные длины по тензометру:

=4·12,5=50 мм;

=50(1+0,01·10)=55 мм;

=50(1+0,01·17)=58,5 мм.

Начальную расчетную длину образца =80 мм разбиваем на 8 участков нанесением рисок через 10 мм.

Измеряем с помощью микрометра ширину рабочей части образца до испытания в средней части и на границах рабочей длины, определяем начальную ширину рабочей части образца , как среднее арифметическое из трех измерений:

мм.

Устанавливаем на образец тензометр и производим нагружение образца. При достижении по тензометру значения , равного 55 мм, фиксируем нагрузку , равную 3030 Н (310 кгс).

При дальнейшем нагружении образца фиксируем нагрузку , соответствующую расчетной длине = 3150 H (325 кгс). Определяем ширину участков образца и :

мм;

мм.

Получаем: = 11,37 мм, =11,30 мм.

Вычисляем коэффициент пластической анизотропии :

, после округления = 1,98.

Вычисляем показатель деформационного упрочнения :

Вычисляем неравномерность пластической деформации :

после округления = 5,7%.

(Измененная редакция, Изм. N 2).

ПРИЛОЖЕНИЕ 3 (справочное). ПРОТОКОЛ испытаний на растяжение плоских образцов на машине

ПРИЛОЖЕНИЕ 3

Справочное

Мар- | Номер плавки | Началь- | Началь- | Началь- | Конеч- | Наи- | Нагруз- | Времен- | Предел теку- | Относи- | Относи- |

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1993

Источник