Испытаниями на статическое растяжение

Отвечает эксперт ЗАО ЦНИИПСК им. Мельникова

Испытание на растяжение металла заключаются в растяжении образца с построением графика зависимости удлинения образца (Δl) от прилагаемой нагрузки (P), с последующим перестроением этой диаграммы в диаграмму условных напряжений (σ — ε)

Испытания на растяжение проводятся по ГОСТ 1497, по этому же ГОСТу определяются и образцы на которых проводятся испытания.

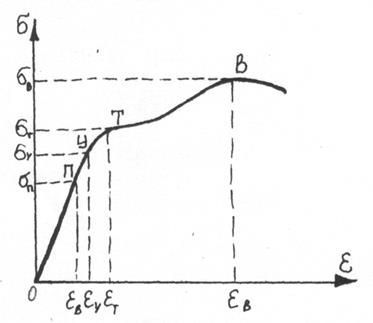

Как уже говорилось выше, при испытаниях строится диаграмма растяжения металла. На ней есть несколько характерных участков:

- Участок ОА — участок пропорциональности между нагрузкой Р и удлинением ∆l. Это участок, на котором сохраняется закон Гука. Данная пропорциональность была открыта Робертом Гуком в 1670 г. и в дальнейшем получила название закона Гука.

- Участок ОВ — участок упругой деформации. Т.е., если к образцу приложить нагрузку, не превышающую Ру, а потом разгрузить, то при разгрузке деформации образца будут уменьшаться по тому же закону, по которому они увеличивались при нагружении

Выше точки В диаграмма растяжения отходит от прямой — деформация начинает расти быстрее нагрузки, и диаграмма принимает криволинейный вид. При нагрузке, соответствующей Рт (точка С ), диаграмма переходит в горизонтальный участок. В этой стадии образец получает значительное остаточное удлинение практически без увеличения нагрузки. Получение такого участка на диаграмме растяжения объясняется свойством материала деформироваться при постоянной нагрузке. Это свойство называется текучестью материала, а участок диаграммы растяжения, параллельный оси абсцисс, называется площадкой текучести.

Иногда площадка текучести носит волнообразный характер. Это чаще касается растяжения пластичных материалов и объясняется тем, что вначале образуется местное утонение сечения, затем это утонение переходит на соседний объем материала и этот процесс развивается до тех пор, пока в результате распространения такой волны не возникает общее равномерное удлинение, отвечающее площадке текучести. Когда имеется зуб текучести, при определении механических свойств материала, вводят понятия о верхнем и нижнем пределах текучести.

После появления площадки текучести, материал снова приобретает способность сопротивляться растяжению и диаграмма поднимается вверх. В точке D усилие достигает максимального значения Pmax. При достижении усилия Pmax на образце появляется резкое местное сужение — шейка. Уменьшение площади сечения шейки вызывает падение нагрузки и в момент, соответствующий точке K диаграммы, происходит разрыв образца.

Прилагаемая нагрузка для растяжения образца зависит от геометрии этого образца. Чем больше площадь сечения, тем более высокая нагрузка необходима для растяжения образца. По этой причине, получаемая машинная диаграмма не дает качественной оценки механических свойств материала. Чтобы исключить влияние геометрии образца, машинную диаграмму перестраивают в координатах σ − ε путем деления ординат P на первоначальную площадь сечения образца A0 и абсцисс ∆l на lо. Перестроенная таким образом диаграмма называется диаграммой условных напряжений. Уже по этой, новой диаграмме, определяют механические характеристики материала.

Определяются следующие механические характеристики:

Предел пропорциональности σпц – наибольшее напряжение, после которого нарушается справедливость закона Гука σ = Еε , где Е – модуль продольной упругости, или модуль упругости первого рода. При этом Е =σ/ε = tgα , т. е. модуль E это тангенс угла наклона прямолинейной части диаграммы к оси абсцисс

Предел упругости σу — условное напряжение, соответствующее появлению остаточных деформаций определенной заданной величины (0,05; 0,001; 0,003; 0,005%); допуск на остаточную деформацию указывается в индексе при σу

Предел текучести σт – напряжение, при котором происходит увеличение деформации без заметного увеличения растягивающей нагрузки

Также выделяют условный предел текучести — это условное напряжение, при котором остаточная деформация достигает определенной величины (обычно 0,2% от рабочей длины образца; тогда условный предел текучести обозначают как σ0,2). Величину σ0,2 определяют, как правило, для материалов, у которых на диаграмме отсутствует площадка или зуб текучести

Предел прочности (временное сопротивление разрыву) σв – напряжение, соответствующее наибольшей нагрузке Pmax , предшествующей разрыву образца

Кроме характеристик прочности материала, при испытании на растяжение определяют также характеристики пластичности — относительное удлинение δ и относительное сужение ψ

где lо – первоначальная расчетная длина образца, а lк – конечная расчетная длина образца

Источник

Испытание на статическое растяжение («the static tensile test»)

Испытание на статическое растяжение («the static tensile test») — основной вид испытания при экспертизе конструкционных сталей.

Наш век развития технологий уже невозможно представить без металла и металлических конструкций. Куда бы вы не бросили взгляд, везде будут объекты из металла. Но для того, чтобы что-то построить, это нужно спроектировать и рассчитать, заложив предполагаемые нагрузки в проект. После расчета и определения нагрузок в конструкции, подбирается металл, удовлетворяющий всем необходимым параметрам. Для определения прочностных и пластических характеристик во время экспертизы различный сталей и сплавов используют испытание на статическое растяжение.

Суть испытания заключается в подаче растягивающей нагрузки на стандартизированный образец до момента его разрушения. Образец представляет собой либо цилиндр, либо пластину с заранее определенными размерами. Концы образца зажимают в траверсах разрывной машины и начинают подавать нагрузку с постоянной скоростью до момента разрушения образца. Машина строит диаграмму зависимости нагрузки от удлинения образца. Испытательные машины варьируются по величине максимальной нагрузки. Компания «Металл-экспертиза» во время проведения экспертизы металлов использует для своих испытаний на статическое растяжение три типа машин — 5, 10 и 40 т.

По диаграмме растяжения определяют следующие параметры: предел текучести, предел прочности, относительной удлинение и сужение.

Про относительное удлинение и сужение, думаю, всем понятно — это изменение длины и толщины образца после испытания, отнесенное к исходным значениям. Измеряется в %. Так для конструкционных сталей относительное удлинение будет составлять примерно 25%, для алюминия около 40%, для золота порядка 65%. А вот у серого чугуна этот параметр составляет 1-3%, что обусловлено его низкой пластичностью.

Предел прочности — это нагрузка на образец в момент разрыва, отнесенная к начальной площади сечения испытываемого образца, измеряется в кгс/мм2 либо в МПа.

А вот про предел текучести стоит рассказать более подробно. В самом начале растяжения образца, тот деформируется в упругой области, т.е. если снять нагрузку, образец вернется к исходным геометрическим размерам. Но как только нагрузка на образец превышает определенную величину, он уже не может упруго вернуться к начальным размерам — произошла пластическая деформация. Напряжение, при котором образец начинает пластически деформироваться, называется пределом текучести. Именно предел текучести закладывается проектировщиками в расчеты будущих конструкций, а не предел прочности, как многие могли бы подумать. По пределу текучести конструкционным сталям присваивается класс прочности. Так, например, если вы услышали, что в проекте используется сталь класса прочности 325, значит предел текучести данной стали должен быть не менее 325 МПа.

На данной фотографии представлен образец после испытания на статическое растяжение, хорошо видна локлизация пластической деформации, так называемая «шейка», которая образуется перед самым разрушением образца. Изначально образец деформируется пластически равномерно, но при росте нагрузки идет локализация деформации в наиболее слабом участке (под влиянием объемно-напряженного состояния идет отслоение неметаллических включений с образованием микропор, которые объединяясь укрупняются, что приводит к ослаблению сечения). Обычно «шейка» образуется в средней части расчетной длины образца, где наиболольшие напряжение при сложно-деформированном напряженном состоянии.

Более подробно про механизм пластической деформации поговорим в следующих статьях.

следующая статья>>>

Источник

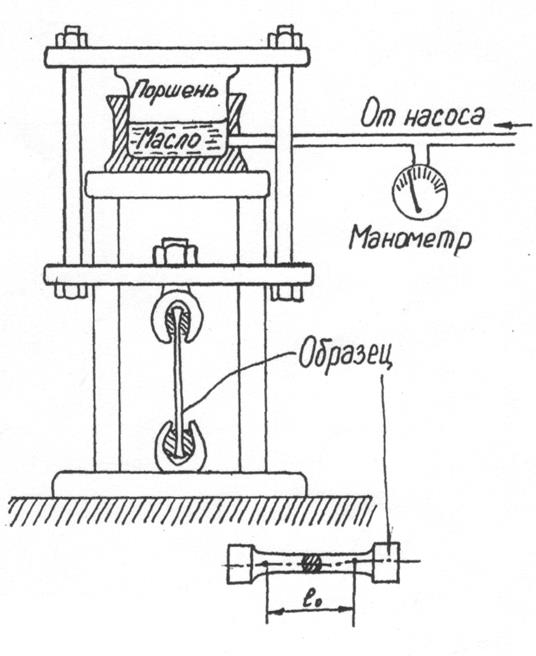

Испытания на растяжение при комнатной температуре проводят в соответствии с ГОСТ 1497-84 на разрывных машинах. В зависимости от принципа действия нагружающего механизма испытательные машины подразделяют на механические и гидравлические. Основной характеристикой разрывной машины является развиваемое ею максимальное усилие. Более мощные машины (Р > 20 т) выполняются, как правило, гидравлическими. На рис. 4.1 показан принцип работы гидравлической машины. Видно, что машина работает по принципу гидравлического пресса, по давлению в цилиндре определяют растягивающую силу, а смещение поршня, измеренное точным прибором, дает возможность определить изменение размера образца. Образцы изготавливают цилиндрическими или призматическими с головками на концах. Диаметр круглого образца может быть от 3 до 20мм, минимальная толщина плоских – 0,5мм.

Рис. 4.1. Схема гидравлической разрывной машины

Зависимость между усилием и изменением длины образца записывается автоматически с помощью диаграммного аппарата испытательной машины в виде кривой «растягивающая сила Р – абсолютное удлинение образца D ℓ» . Это так называемая «первичная машинная диаграмма», которая является результатом влияния двух переменных: механических свойств материала и величины испытуемого образца. Чтобы исключить влияние размеров образцов, от «первичной машинной» диаграммы переходят к «условной» или «удельной» в координатах «напряжение s – относительная деформация или удлинение e». Координаты точек на этой диаграмме определяют по формулам:

, , (4.1)

где F0 и ℓ0 – исходное сечение и первоначальная расчетная длина образца.

Диаграмма растяжения (рис.4.2) состоит из трех участков: упругой деформации (прямолинейный участок до точки У), равномерной пластической деформации (участок УВ) и сосредоточенной деформации шейки образца (участок ВС).

Рис. 4.2. Диаграмма растяжения стального образца

Прямолинейный участок упругой деформации характеризует жесткость материала. Чем меньшую упругую деформацию претерпевает материал под действием нагрузки, тем выше его жесткость, которая характеризуется модулем упругости:

.

Модуль упругости структурно нечувствительная характеристика, определяется силами межатомного взаимодействия в кристаллической решетке и является константой материала.

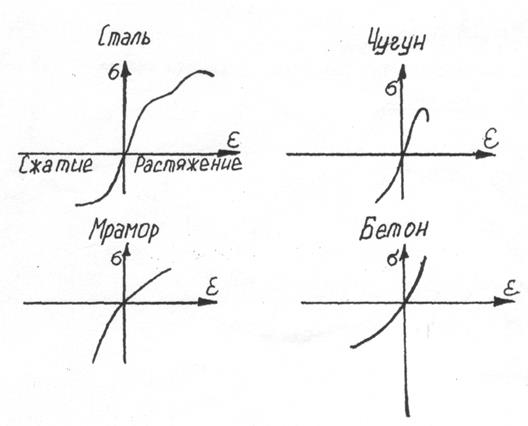

Рис. 4.3. Диаграммы растяжения различных материалов

По условной диаграмме растяжения «s – e» определяются следующие прочностные характеристики:

1. Предел пропорциональности sп – величина напряжения, соответствующая началу отклонения кривой от линейного хода (от закона Гука: s=Еe).

2. Предел упругости sу – напряжение, соответствующее появлению остаточных деформаций определенной заданной величины (0,01%; 0,03%; 0,05%), причем допуск на остаточную деформацию указывается в индексе (s0,05).

3. Предел текучести sт(физический) – напряжение, соответствующее наименьшему напряжению площадки текучести, когда образец деформируется без увеличения растягивающей нагрузки. Если площадка текучести отсутствует на диаграмме, то определяется предел текучести условный s0,2, соответствующий остаточной деформации, составляющей 0,2% от первоначальной длины образца.

4. Предел прочности или временное сопротивление разрыву sВ – напряжение, соответствующее наибольшей нагрузке, предшествующей разрушению образца.

5. Модуль нормальной упругости Е – отношение напряжения к соответствующему относительному удлинению в пределах применяемости закона Гука (начального линейного участка кривой):

Е=σ/ε кг/мм² (4.2)

Величина пластической деформации к моменту разрушения характеризует пластичность материала. Для оценки пластичности стали используются две характеристики – относительное удлинение после разрыва d и относительное сужение после разрыва Y.

Относительное удлинение после разрыва представляет собой отношение приращения расчетной длины образца к его первоначальной длине, выраженное в процентах:

%, (4.3)

где ℓ0 и ℓк – первоначальная и конечная (после разрушения) длина образца.

На практике для определения ℓк разрушенные части образца прикладывают друг к другу и измеряют расстояние между рисками или кернами, наносимыми на образец перед испытаниями и задающими расчетную длину. Не имея образца, относительное удлинение можно примерно оценить по диаграмме. Для этого из конечной точки кривой, соответствующей моменту разрушения образца, провести прямую, параллельную прямолинейному участку диаграммы. Отрезок абсциссы, отсеченной этой прямой, будет соответствовать конечному относительному остаточному удлинению образца eк. Этот результат нужно выразить в процентах:

%.

Относительное сужение после разрыва Y представляет собой отношение уменьшения площади поперечного сечения образца в месте разрыва к начальной площади сечения образца:

%. (4.4)

Величина Y определяется для цилиндрических образцов; для образцов плоских (при испытании полосовой или тонколистовой стали) это оценка приблизительная. По диаграмме растяжения Y определить невозможно.

Условно принято считать металл надежным в эксплуатации при d³15% и Y ³45%.

Сталь перед испытаниями может быть подвергнута различным видам обработки (холодная вытяжка, горячая прокатка, нормализация, отжиг и т.д.), поэтому одна и та же марка будет иметь различные прочностные и пластические свойства, поскольку они являются структурно чувствительными.

В процессе нагружения образца при достижении предела текучести начинается смещение атомов со своих первоначальных равновесных положений. Но это частичное смещение атомов относительно своих мест не приводит к разрушению материала. Наоборот, происходит его упрочнение, наклеп. Кривая деформации поднимается вверх, но уже более медленно, чем на первом участке, до величины sв и далее падает с появлением шейки – местного утонения образца. Начало появления шейки считается началом разрушения образца (хрупкие материалы разрушаются без шейки).

Способность материала дополнительно упрочняться за счет пластической деформации оценивается модулем пластичности D. Чем меньше модуль пластичности, тем более хрупко разрушается материал, а хрупкие разрушения опасны своей внезапностью и непредсказуемостью. Определить величину модуля пластичности можно, упростив диаграмму растяжения (рис.4.4). Соедините предел текучести и предел прочности на кривой растяжения. Тангенс угла наклона прямой АВ равен модулю пластичности:

. (4.5)

По кривой растяжения можно определить еще одну характеристику, называемую вязкостью материала. Но эта вязкость будет статической в отличие от ударной вязкости, определяемой при ударном изгибе. Статическая вязкость при растяжении равняется удельной работе разрушения и характеризуется площадью под упрощенной кривой диаграммы «s – e»:

. (4.6)

Рис. 4.4. Упрощенное изображение диаграммы растяжения,

поясняющие формулы

Источник

Статическими называют такие испытания, при которых испытуемый материал подвергают воздействиюпостоянной силы пли силы, возрастающей весьма медленно.

Статические испытания проводятся при однократном и достаточно медленном действии нагрузки на изделие (образец). При статических испытаниях металлов определяют упругие свойства, сопротивление малым начальным пластическим деформациям, сопротивление значительным пластическим деформациям, сопротивление разрушению, свойства, характеризующие пластичность, а иногда также и статическую вязкость.

Для полного выявления механических свойств необходимо проводить испытания материала при различных способах нагружения (растяжение, сжатие, кручение, изгиб и т.п.) сразличным соотношением максимальных касательных и максимальных нормальных (растягивающих) напряжений. При этом касательные напряжения определяют главным образом возможность пластической деформации и после её развития возможность разрушения вследствие среза.

Нормальные напряжения определяют преимущественно опасность

хрупкого разрушения вследствие отрыва.

При статических испытаниях обычно пренебрегают силами инерции движущихся частей испытательной машины.

Деформации при статических испытаниях определяют измерением размеров деформированных образцов микрометром или штангенциркулем, а также по показаниям механических или электрических тензометров, укрепленных на образце.

К основным разновидностям статических испытаний относятся испытания на растяжение, сжатие, изгиб и кручение.

ИСПЫТАНИЯ НА РАСТЯЖЕНИЕ

Испытания на одноосное растяжение — наиболее распространенный вид испытаний для оценки механических свойств металлов и сплавов -сравнительно легко подвергается анализу, позволяет по результатам одного опыта определять сразу несколько важныхмеханических характеристик материала, являющихся критерием его качества и необходимых для конструкторских расчетов.

Методы испытаний на растяжение стандартизированы. Имеются отдельные стандарты на испытания при комнатной температуре (ГОСТ 1497 — 84), при повышенных до 1200°С (ГОСТ 9651 — 84) и пониженных от 10 до -100°С (ГОСТ 11150 – 84) температурах; на испытания на растяжение тонких листов и лент (ГОСТ 11701 — 84). В них сформулированы определения характеристик, оцениваемых прииспытании, даны типовые формы и размеры образцов, основные требования к испытательному оборудованию, методика проведения испытания и подсчета результатов.

ОБРАЗЦЫ И МАШИНЫ ДЛЯ ИСПЫТАНИЙ НА РАСТЯЖЕНИЕ

Для испытаний на растяжение используют образцы с рабочей частью в виде цилиндра (цилиндрическиеобразцы) или стержня с прямоугольным сечением (плоские образцы). На рис.1 показаны наиболее часто используемые стандартные образцы для испытаний при комнатной температуре — цилиндрический (а) и прямоугольный (б). Помимо основной рабочей части, большинство образцов имеет головки различной конфигурации для крепления в захватах. Основные размеры образца:

1. рабочая длина L— часть образца между его головками и участками

для захвата с постоянной площадью поперечного сечения;

Рисунок 1. Образцы для испытаний на растяжение:

а – цилиндрический образец;

б – прямоугольный образец.

2. начальная расчетная длина Lо — участок рабочейдлины, на котором определяется удлинение:

3. начальный диаметр рабочей части do для цилиндрических или начальная толщина ао — и ширина bо рабочей части для плоских образцов.

Машины для испытаний на растяжение очень разнообразны. Многие из них универсальны и могут использоваться при проведении других статических испытаний. Современные испытательные машины высшего класса представляют собой сложные, часто автоматизированные устройства; они все чаще оснащаются ЭВМ, при помощи которых может проводиться расчет любых характеристик свойств в процессе испытания или сразу после его завершения.

По принципу действия приводного устройства различают машины с механическим и гидравлическим приводами.Машины с механическим приводом обычно имеют небольшую мощность: они, как правило, рассчитаны на разрушающие усилия не более 0,1 – 0,15 МН. Гидравлический привод используется в машинах большей мощности, рассчитанных на нагрузки до 1 МН и выше.

На машинах с гидравлическим приводом труднее поддерживать заданную скорость деформирования образца, чем при использовании механического привода.

Для измерения силы сопротивления образца деформациииспользуют несколько типов устройств. Наиболее распространенными из них являются рычажные, маятниковые, торсионные электротензометрические силоизмерители, месдозы.

Все силоизмерительные приборы позволяют не только фиксировать силу сопротивления образца деформации в процессе испытания, но и записывать кривую изменения этой силы в зависимости от величины деформации (абсолютного удлинения) образца. Кривую в координатах нагрузка — удлинение называют первичной диаграммой растяжения, которая и является обобщенным результатом испытания. Перо самописца, перемещающееся по ленте на диаграммном барабане, связано только с силоизмерителем. Возможность фиксирования деформаций на диаграмме растяжения обеспечивается вращением барабана — направление движения ленты оказывается перпендикулярнымоси нагрузок.

МЕТОДИКА ПРОВЕДЕНИЯ ИСПЫТАНИЙ НА РАСТЯЖЕНИЕ

Основные требования к методике испытания на растяжение оговорены в стандартах. Эти требования следует рассматривать как минимальные. При выполнении, например, исследовательских работ они могут быть значительно повышены. Соблюдение стандартной методики испытаний особенно важно на заводах в тех случаях, когда результаты являются критерием качества продукции или ее паспортными характеристиками.

Каждый образец перед испытанием маркируют, измеряют и размечают. Маркировку наносят вне пределов рабочей длины образца.

Все размеры после испытания определяют с точностью не ниже 0,1 мм.Для получениябелее точных результатов пользуются инструментальными микроскопами. Каждый размер следует измерять несколько раз.

Величина нагрузки должна определяться с точностью до 0,5 наименьшего значения индикатора силоизмерительного механизма. Диапазон нагрузок выбирают таким образом, чтобы силы сопротивления образца деформации, по которым будут определяться прочностные характеристики, были не меньше 0,1 шкалы выбранного диапазона и не ниже 0,04 предельной нагрузки испытательноймашины. При этом желательно, чтобы максимальная сила сопротивления образца находилась во второй половине шкалы. Именно при таком выборе диапазона нагрузок будет обеспечена наибольшая точность расчета характеристик свойств.

К методике проведения испытаний на растяжение при повышенных и отрицательных температурах предъявляют ряд специфических требований. При высокотемпературных испытаниях нагревательные устройства (термостаты и печи самых различных конструкций)должны обеспечивать равномерный нагрев образца в пределах расчетной длины и поддержание заданной температуры в установленных пределах в течение всего времени испытания. Рекомендуется, чтобы длина рабочего пространства печи была, как минимум, в пять раз больше начальной расчетнойдлины образца.

При повышенных температурах на свойствах многих металлов сильно сказывается окружающая образец среда. В частности, при нагреве, выдержке и в процессе испытания возможно взаимодействие материала образца с газами воздуха. За счет окисления, азотизации и наводороживания механические свойства могут кардинально меняться. Поэтому при высокотемпературных испытаниях часто приходится использовать вакуумные печи с защитной атмосферой, например инертными газами (чаще всего аргоном).

Дня низкотемпературных испытаний между захватами машины устанавливают сосуд с теплоизолирующими стенками, содержащий охлаждающую жидкость. Емкость такой криокамеры должна быть достаточно большой длятого, чтобы обеспечить быстрое охлаждение и возможность поддержания заданной температуры образца при испытании.

В качестве охлаждающей среды может использоваться смесь этилового спирта разных сортов с сухим льдом, с жидким азотом. Используетсятакже жидкий азот без спирта. Кроме того, используются холодильные камеры с воздушной атмосферой.

ХАРАКТЕРИСТИКИ, ОПРЕДЕЛЯЕМЫЕ ПРИ ИСПЫТАНИЯХ НА РАСТЯЖЕНИЕ

Механические свойства при растяжении, как и при других статических испытаниях, могут быть разделены на три основные группы: прочностные, пластические и характеристики вязкости. Прочностные свойства – это характеристики сопротивления металла образца деформации или разрушению. Большинство стандартных прочностных характеристик рассчитывают по положению определенных точек на диаграмме растяжения, в виде условных растягивающих напряжений. На практике механические свойства обычно определяют по первичным кривым растяжения в координатах нагрузка — абсолютное удлинение, которые автоматически записываются на диаграммнойленте испытательной машины.

На рисунке 2 приведена диаграмма растяжения образца из малоуглеродистой стали на которой

нанесены характерные точки по ординатам которых рассчитывают прочностные характеристики:

σ = Рі / Fo

где Fo -начальная площадь поперечного сечения образца.

До точки А деформация пропорциональна напряжению Тангенс угла наклона прямой ОА к оси абсцисс характеризует модуль упругости материала:

Е = σ / δ

гдеδ — относительная деформация.

Модуль упругости Е определяет жесткость материала, интенсивность увеличения напряжения по мере упругой деформации. Физический смысл Е

Рисунок 2. Диаграмма растяжения образца из малоуглеродистой

стали (а) и схема определения условного предела

текучести (б).

сводится к тому, что он характеризует сопротивляемость материала упругой деформации, т.е. смешение атомов из положения равновесия в решетке. Модуль упругости практически не зависит от структуры металла и определяется силами межатомной связи. Все другие механические свойства являются структурно чувствительными и изменяются в зависимости от структуры (обработки) в широких пределах. Напряжение, соответствующее точке А, называют пределом пропорциональности (σпц).

Предел пропорциональности — напряжение, которое материал выдерживает без отклонения от закона Гука. Усилие Рпц определяет величину предела пропорциональности. Приблизительно величину Рпц можно определить по точке, где начинается расхождение кривой растяжения и продолжения прямолинейного участка.

Для повышения точности расчета σпц, его оценивают как условное напряжение при котором отступление от линейной зависимости между нагрузкой и удлинением достигает определенной величины. Обычно допуск при определении σпц задают по уменьшению тангенса угла наклона, образованного касательной к кривой растяжения в точке А с осью деформаций, по сравнению с тангенсом на начальном упругом участке. Стандартная величина допуска 50%.

Предел упругости. Следующая характерная точка на первичной диаграмме растяжения — точка В. Ей отвечает нагрузка, по которой рассчитывают условный предел упругости — напряжение при котором остаточное удлинение достигает заданной величины, обычно 0,05%, иногда меньше — вплоть до 0,005%. Использованный при расчете допуск указывается в обозначении условного предела упругости:

Предел упругости характеризует напряжение, при котором появляются первые признаки макропластической деформации. В связи с малым допуском по остаточному удлинению даже σ0,05 трудно с достаточной точностью определить по первичной диаграмме растяжения. Поэтому в тех случаях, когда высокой точности не требуется, предел упругости принимается равным пределу пропорциональности. Если же необходима точная количественная оценка σ0,05, то используют тензометры.

Предел текучести. При отсутствии на диаграмме растяжения зуба и площадки текучести рассчитывают условный предел текучести -напряжение, при котором остаточное удлинение достигает заданной величины, обычно 0,2%. Соответственно условный предел текучести обозначается σ0,2. Предел текучести характеризует напряжение, при котором происходит более полный переход к пластической деформации.

Природа условного предела текучести поликристалла в принципе аналогична природе предела упругости. Но именно предел текучести является наиболее распространенной и важной характеристикой сопротивления металлов и сплавов малой пластической деформации.

Плавный переход от упругой к пластической деформации наблюдается при растяжении таких металлов и сплавов, в которых имеется достаточно большое количество подвижных незакрепленных дислокаций в исходном состоянии (до начала испытания). Напряжение, необходимое для начала пластической деформации поликристаллов этих материалов, оцениваемое через условный предел текучести, определяется силами сопротивления движению дислокаций внутри зерен, легкостью передачи деформации через их границы и размером зерен.

Эти же факторы определяют и величину физического предела текучести σт — напряжения при котором образец деформируется под действием практически неизменной растягивающей нагрузкиРт. При этом на кривой растяжения образуется горизонтальный участок, соответствующий пределу текучести.

Предел текучести зависит от размера зерна. Эта зависимость является важнейшей в теории предела текучести поликристаллов. Границы зерен служат эффективными барьерами для движущихся дислокаций. Чем мельче зерно, тем чаще встречаются эти барьеры на пути скользящих дислокаций и большие напряжения требуются для продолжения пластической деформации уже на начальных ее стадиях. В результате по мере измельчения зерна предел текучести возрастает. Многочисленные эксперименты показали, что нижний предел текучести

σт = σi + d-1|2

где σi и Ky — константы материала при определенной температуре испытаний и скорости деформирования; d — размер зерна.

Приведенная формула, называемая по имени ее первых авторов Петча — Холла, универсальна и хорошо описывает влияние размера зерна не только на предел текучести, но и на любое напряжение течения в области равномерной деформации.

Предел текучести является температурночувствительной характеристикой. В зависимости от превращений структуры здесь возможен и спад, и подъем, и сложная зависимость от температуры. Например, повышение температуры растяжения предварительно закаленного сплава — пересыщенного твердого раствора приводит вначале к повышению предела текучести вплоть до какого-то максимума, соответствующего наибольшему количеству диспесрных когерентных выделений продуктов распада твердого раствора, а при дальнейшем повышении температуры будет снижаться из-за потери когерентности частиц с матрицей и их коагуляции.

Предел прочности. При увеличении напряжений сверх предела текучести при растяжении в результате сильной деформации происходит упрочнение металла (изменение его структуры и свойств) и сопротивление деформации увеличивается, поэтому за участком текучести наблюдается подъем кривой растяжения (участок упрочнения). До точки D удлинение образца происходит равномерно. Наибольшее значение нагрузки, предшествовавшее разрушению образца, обозначается Рмах. Точка D характеризует максимальное условное напряжение, возникающее в процессе испытания, называемое временным сопротивлением или пределом прочности.

Временное сопротивление (σв)- условное напряжение, определяемое по отношению действующей силы к исходной площади поперечного сечения образца и отвечающее наибольшей нагрузке Рмах, предшествовавшей разрушению образца.

В момент, соответствующий нагрузке Рмах, появляется заметное местное сужение образца (шейка). Если до этого момента образец имел цилиндрическую форму, то теперь растяжение образца сосредотачивается в области шейки.

Участку D — E соответствует быстрое уменьшение сечения шейки, вследствие этого растягивающая сила уменьшается, хотя напряжение растет (площадь сечения в шейке Fвр < Fо).

При дальнейшей деформации шейка сужается и образец разрывается по наименьшему сечению Fк, где напряжения в действительности достигают наибольшего значения. Таким образом, нарастание пластической деформации при растяжении происходит поэтапно: равномерная пластическая деформация до точки D и местная пластическая деформация от точки D до точки — E момента разрушения.

Моменту разрыва соответствует точка E, усилие разрыва обозначим Рк. Отношение разрывающего усилия к действительной площади поперечного сечения в месте разрыва Рк называют истинным сопротивлением разрыву —Sк.

У пластичных металлов временное сопротивление является характеристикой сопротивления пластической деформации, а у хрупких -характеристикой сопротивления разрушению.

Для пластичных материалов, образующих при растяжении шейку, характеристикой сопротивления разрушению служит истинное сопротивление разрыву (при разрушении).

ХАРАКТЕРИСТИКИ ПЛАСТИЧНОСТИ ПРИ ИСПЫТАНИЯХ НА РАСТЯЖЕНИЕ

Основные характеристики пластичности при испытании на растяжение — относительное удлинение δ и относительное сужение ψ.

Общее удлинение образца при растяжении слагается из равномерного и сосредоточенного удлинения за счет образования шейки. Так, если размеры испытываемых образцов могут быть различными, то характеристикой пластичности образца служит не его абсолютное удлинение, а относительное остаточное удлинение при разрыве. Относительное удлинение после разрыва — это отношение приращения расчетной длины образца после разрыва к первоначальной расчетной длине в процентах:

δ = [(1к-1о)/1о]*100%

Чем больше δ, тем пластичнее металл.

Относительное сужение после разрыва ψ — это отношение разности начальной площади и минимальной площади поперечного сечения образца в месте разрыва к начальной площади поперечного сечения образца.

Если Fо начальная площадь поперечного сечения образца, Fк -минимальная площадь сечения образца в месте образования шейки (в месте разрыва), то относительное сужение (в процентах):

ψ =[(Fо — Fк)/Fк]*100%

При оценке свойств образцов пластических материалов большое значение имеет их сопротивление пластической деформации. Оно показывает какое напряжение можно допустить, не вызывая (или вызывая допускаемое значение) пластической деформации, т.е. изменения металла под действием внешних сил.

Характеристики пластичности тесно связаны с прочностными свойствами. При достаточно высоких значениях относительного удлинения и сужения (> 10-20 %) прочность обычно тем меньше, чем выше пластичность. Но переход к хрупкому разрушению сопровождается, как правило, снижением прочностных свойств.

В зависимости от величины удлинения меняется разница между пределами текучести и прочности, отношение σ0,2/<σв является важной характеристикой материала. Обычно оно тем меньше, чем выше пластичность.