Испытаний на растяжение образцы гагарина

Полосы, полученные путем холодной ковки (суммарная степень обжатия б5%) литого алюминия А 999, распускались на заготовки, из которых изготавливались цилиндрические гагаринские образцы для механических испытаний и плоские (рабочее сечение 5X2,5 мм ) образцы для исследования на установке ИМАШ-5С-65, снабженной радиационным нагревателем и аппара-

[c.126]

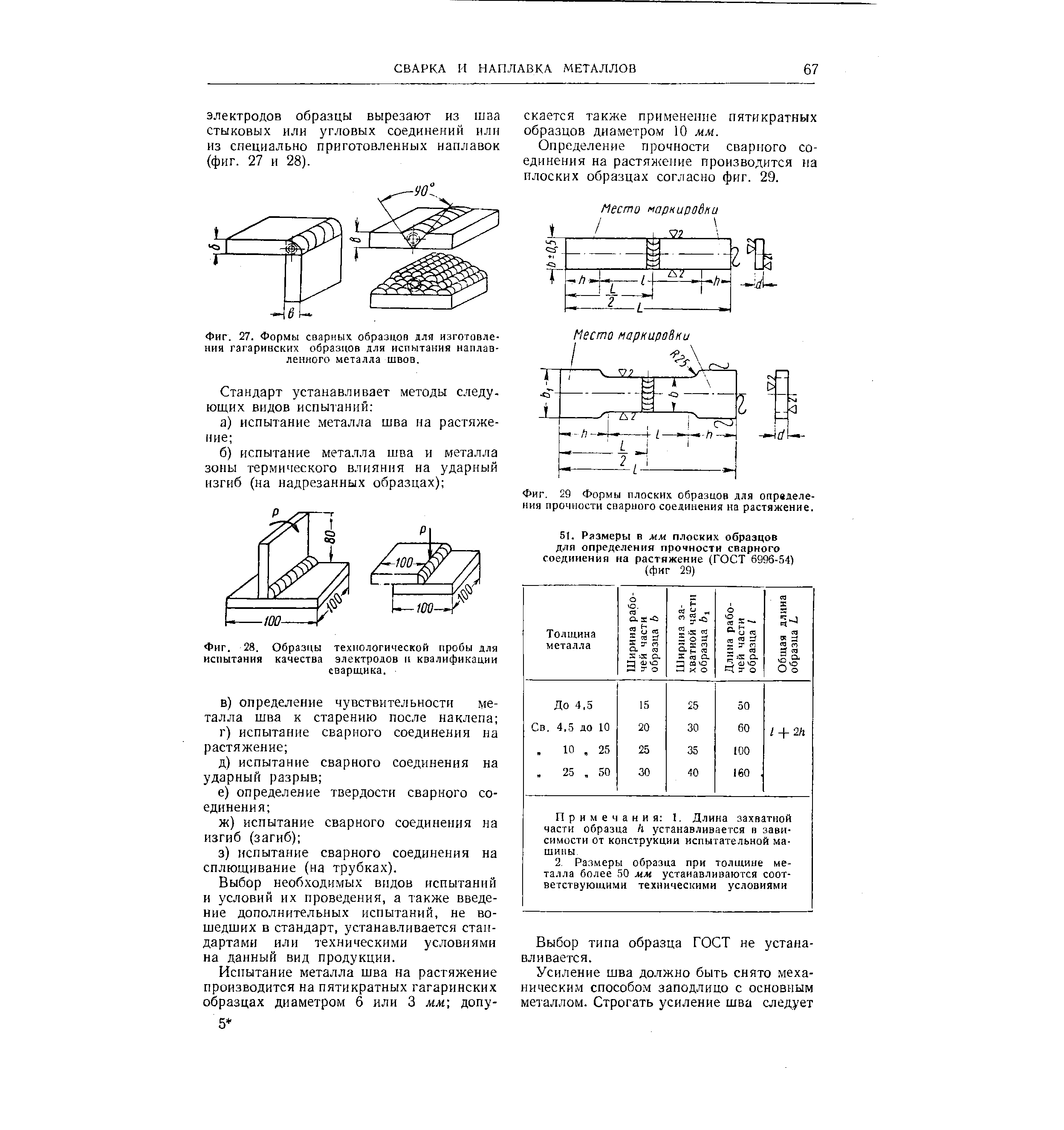

Испытание металла шва на растяжение производится на пятикратных гагаринских образцах диаметром 6 или 3 мм допу-

[c.67]

При испытании металла деталей паровых турбин применяют образцы с расчетной длиной, составляющей пять диаметров образца (пятикратные образцы). Если невозможно изготовить пятикратные образцы, делают уменьшенные, так называемые гагаринские образцы. В этом случае относительное удлинение обозначают через 65. Характеристика относительного сужения площади поперечного сечения tJ) значительно точнее, чем характеристика относительного удлинения 65, определяет

[c.11]

Граница текучести при простом нагружении. Из отожженных прутков 0 55 мм были вырезаны два гагаринских образца (1—1, 1—2) вдоль оси прутка, т. е. в направлении геометрической оси образца на сложное нагружение, Таблица 2 и два гагаринских образца (II—1, И—2)—поперек оси прутка. Результаты опытов приведены в табл. 2.

[c.17]

Для исследования эффекта Баушингера рассматриваемой стали (гл. I, 2) из отожженных заготовок были изготовлены гагаринские образцы 1-4, имеющие диаметр поперечного сечения —6 мм, рабочую длину / = 36 мм. Каждый из них был подвергнут осевому растяжению до получения определенного для данного образца пластического удлинения. В табл. 12 приведены,на-

[c.39]

Для исследования эффекта Баушингера рассматриваемой стали в.отожженном состоянии (гл. Г, 4) был использован метод, изложенный в 2. Каждый из гагаринских образцов d—6 мм, / — 36 мм) был подвергнут осевому растяжению до получения определенного для данного образца остаточного удлинения [21]. В табл, 14 приведены начальные площади / о поперечных сечений этих образцов и значения растягивающей силы в момент на-

[c.41]

Цилиндры 16-1, 16-2, 16-3 были вырезаны из гагаринского образца, не подвергнутого предварительному растяжению. Испытание на сжатие этих трех цилиндров показало, что диаграмма сжатия стали 3 имеет площадку текучести, причем пределы текучести этой стали на растяжение и на сжатие оказались численно одинаковыми. Как показывает табл. 15, откло-

[c.42]

Рассматриваемый пример относится к задаче определения деформированного состояния растянутого гагаринского образца круглого сечения (сталь Ст. 3) на основании обработки микрошлифа, сделанного на поверхности образца на сравнительно небольшом расстоянии от одной из головок.

[c.441]

В табл. 66 даны размеры гагаринского образца до и после деформации по трем сечениям di, ( 2, dg. На совмещенном чертеже этого микрошлифа условно сплошными линиями наносятся контуры зерен после деформации образца, а пунктирными — до деформации.

[c.441]

Гагаринские образцы диаметром 5 мм

[c.320]

Цилиндрические образцы употребляются как нормального типа ( = 10 мж, расчетная длина I— 100 мм, рис. 33, а), так и уменьшенного — рис. 33,6. В обоих случаях на головках образца должна быть нарезка, соответствующая гаечной резьбе в удлинительных штангах. Если испытанием на разрыв не предусматривается определение малых деформаций, то часто применяются укороченные образцы (рис. 33, в). При работе с ними легче добиться одинаковой температуры по всей их длине. При испытании на растяжение с определением малых деформаций, напротив, желательно применять нормальные образцы. При работе на прессе Гагарина или на машинах ИМ-4Р приходится использовать обычные гагаринские образцы, но с удлиненными нарезанными головками (рис. 33,г).

[c.46]

Как и в первой части исследования, при испытаниях на разрыв применялись Гагаринские образцы, а на удар — образцы Менаже.

[c.43]

На основании испытания гагаринских образцов, вырезанных из различных зон, было установлено, что в средней части образцов, подвергнутых специальной дополнительной обработке, наблюдалось изменение в свойствах. Так, например, прочность зоны нагрева образцов серии НС была примерно на 6% выше прочности основного металла в исходном состоянии. Повышение прочности в зоне штемпелевки образцов серии Ш оказалось еще более высоким и составило примерно 9%.

[c.114]

Предел текучести наплавленного металла (на гагаринских образцах) при указанной технологии сварки на 20% выше предела текучести основного металла Усиление шва с 0=125- 145° и высотой 30—35% толщины образца при непроваре корня шва до 20% повышает прочность соединения при статическом растяжении до прочности основного металла. При непроваре корня шва 25—50% толщины образца в стыковых соединениях с усилением шва прочность основного металла не достигается (рис. 3).

[c.49]

Механические испытания металла шва проводили на гагаринских образцах диаметром 6,0 мм, и образцах Менаже, вырезанных поперек шва (табл. 2). Металл шва при сварке в

[c.90]

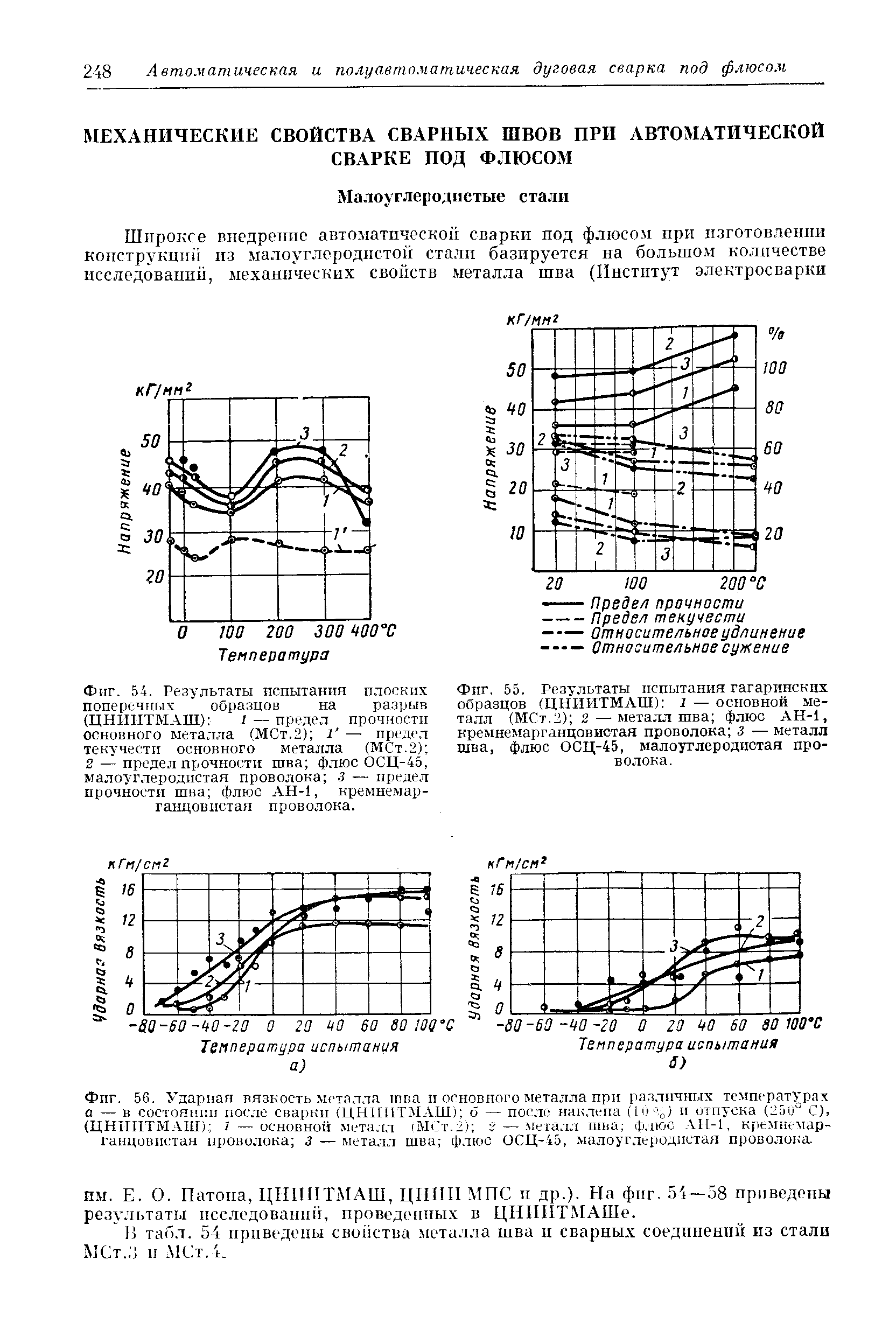

| Фиг. 55. Результаты испытания гагаринских образцов (ЦНИИТМАШ) 1 — основной металл (МСт.2) 2—металл шва флюс АН-1, кремнемарганцовистая проволока 3 — металл шва, флюс ОСЦ-45, малоуглеродистая проволока. |  |

При испытании гагаринских образцов на растяжение при низких температурах использовали специальные тяги типа реверсора.

[c.13]

Для определения механических свойств сплава МА9 были изготовлены гагаринские образцы с диаметром рабочей части 6 мм и длиной 36 мм с резьбой на головках. Испытания проводились на машине Р-5 со скоростью перемещения захвата 10 мм/мин.

[c.190]

Испытание на растяжение. Для испытания на растяжение были изготовлены гагаринские образцы, аналогичные образцам для статических испытаний. Испытания проводились на маятниковом копре при помощи приспособления, показанного на рис. 2.

[c.191]

Механические свойства наплавленного металла шва (гагаринские образцы)

[c.1098]

| Фиг. 27. Формы сварных образцов для изготовле-ния гагаринских образцов для испытания наплавленного металла швов. |  |

Из кованых прутков были изготовлены гагаринские образцы, а из катаных — плоские образцы для испытания на разрыв. После ВТМО был произ1веден отпуск на температуру 170° С. По результатам испытаний образцов, представленных на рис. 13, видно, что при всех степе-

[c.52]

При наличии горячих микротрещ ин в шве они могут быть обнаружены на поверхности гагаринского образца или на растянутой части загибного образца (см. рис. 97, а). Образцы с многослойными швами следует изгибать на ребро, при этом независимо от места расположения треш,ин они хорошо выявляются (рис. 99).

[c.243]

Охрупчивание, вызванное присутствием в материале водорода, в отличие от хладноломкости, проявляется при низких скоростях деформации. Повышение скорости деформации существенно снижает эффект охрупчивания. На рис. 4.36 приведены результаты испытаний на растяжение стали 38ХС, подвергнутой электролитическому насыщению водородом в 0,01н. H2SO4 с добавкой 20 мг/л стимулятора наводорожи-вания SeOg [110]. Испытывали гагаринские образцы с рабочей частью

[c.174]

В табл. 28 приведены результаты испытания как трубчатых, так и гагаринских образцов. Там же указаны геометрические характеристики испытанных образцов, значения параметра пути нагружения р, где 52, 55, 57, 58,-П-1, П-2гагаринские образцы, вырезанные вдоль и поперек прутка, а все остальные — трубчатые образцы.

[c.98]

Рассмотрим влияние естественного старения после предварительной пластической деформации на границы текучести и разрушения при плоском и линейном напряженном состояниях [21, 22, 24]. Насколько нам. известно, впервые этот вопрос был рассмотрен в работе [125], где-было установлено, что увеличение длительности вылеживания после предварительной пластической деформации растяжения повышает предел текучести стали. В на-стоящейчработе при плоском напряженном состоянии каждый из необходимого количества образцов был подвергнут осевому растяжению до (Тг>аво и полной разгрузке. Зат м образцы первой группы подвергались нагружению до разрушения по своему собственному пути через 3—4 дня после предварительного нагружения и разгрузки. Образцы последующих групп подвергались нагружению по своему пути соответственно через 1, 2, 3, 4, 5 месяцев после предварительного нагружения и разгрузки. При линейном напряженном состоянии использованы гагаринские образцы и рассмотрено старение до семи месяцев.

[c.114]

Выше, в 3, 4, показано, что естественное старение после Пластической деформации практически не приводит к изменению формы границ текучести и разрушения. Поэтому влияцие естественного старения на границы текучести и разрушения можно изучать при помощи опытов на простое растяжение. Для этой цели были взяты пять групп гагаринских образцов, изготовленных из отожженной стали 3. Первая группа из трех образцов испытывалась на растяжение до разрушения без промежуточной разгрузки для определения механических характеристик в исходном состоянии (а о=23 кг мм , аьо—40 кг/мм ). Все 24 образца второй груп-

[c.122]

Контроль механических свойств материала экспериментальных плавок проводился на гагаринских образцах, вырезанных в продольном и поперечном направлениях из горячепрессованной полосы сечением 10×55 мм .

[c.303]

Для определения свойств наплавленного металла применяют круглые гагаринские образцы (ГОСТ 6996—66). Образцы вырезают из поперечных темплетов сварных соединений, располагая ось их параллельно оси шва в исследуемой части его поперечного сечения. Такого же- типа образцы стандартизованы во Франции (NFA 81—302), в Англии (BS 709 1940), в Дании (DS 317, DS 318), в США (стандарт ASTM).

[c.100]

Переходим к практическим примерам построения и использования диаграмм зависимости твердости формоизменяемого металла от степени его деформации. Чтобы построить такук> диаграмму, например, для латуни марки Л-68, в лаборатории кафедры обработки материалов давлением Ленинградского механического института были изготовлены и разорваны стандартные гагаринские образцы. На разорванных образцах для удобства последующих замеров твердости были сняты узкие лыски, а обрати

[c.450]

Твердость слоя нитроцементации находилась в пределах HR 58—62. Твердость образца на расстоянии 3—4 мм от поверхности — Я/ С 40—45 и постепенно понижалась, достигая на глубине 12—15 мм от поверхности наименьшего значения, равного твердости сердцевины. Твердость стали в нормализованном состоянии находилась в пределах ЯВ 170—179, а твердость сердцевины образцов, прошедших нитроцементацию, последующую закалку и отпуск прн температуре 200° С, колебалась в пределах ЯВ 229—207. Твердость сердцевины образца 1 (кривая усталости фиг. 99) и слоя нитроцементации оказалась низкой и одинаковой по всему сечению. При качественной пробе напильником поверхностный слой образца свободно поддавался обработке. Этим и объясняется его преждевременная поломка. Небольшая твердость образца обусловлена его недостаточно быстрым охлаждением при закалке. Механические свойства сердцевины образцов, прошедших испытания на усталосп., определялись на гагаринских образцах, вырезанных из сердие-вины образца 3 (фиг. 99).

[c.158]

Данные результатов испытания, полученные у всех студентов, выписываются на доску в виде таблицы, и на основании их каждый студент строит кривые изменения твердости стали в зависимости от температуры закалки, скорости охлаждения и те.мпературы отпуска. В этой работе студенты проводят также термическую обрабогк) четырех гагаринских образцов, изготовленных из стали, содержа

[c.126]

На основании испытания гагаринских образцов, вырезанных из различных участков испыхуемых образцов, было установлено, что применявшаяся для создания остаточных напряжений специальная обработка вносила также некоторые изменения в свойства основного металла.

[c.104]

В качестве объектов исследования служили малые разрывные (гагаринские) образцы рис. 50, покрытые химическим никелем на одну и ту же толщину (40 мкм). Покрытые образцы термообрабатывались в электропечи при температурах 300, 400, 500, 600 и 700° С в течение 1 ч (по три образца каждой марки стали на каждую температуру) и затем разрывались на машине ИМ-4Р. По весу отслоившегося покрытия качественно определялась прочность сцепления покрытия с основой. Кроме того, образцы после разрыва просматривались при 20-кратном увеличении.

[c.94]

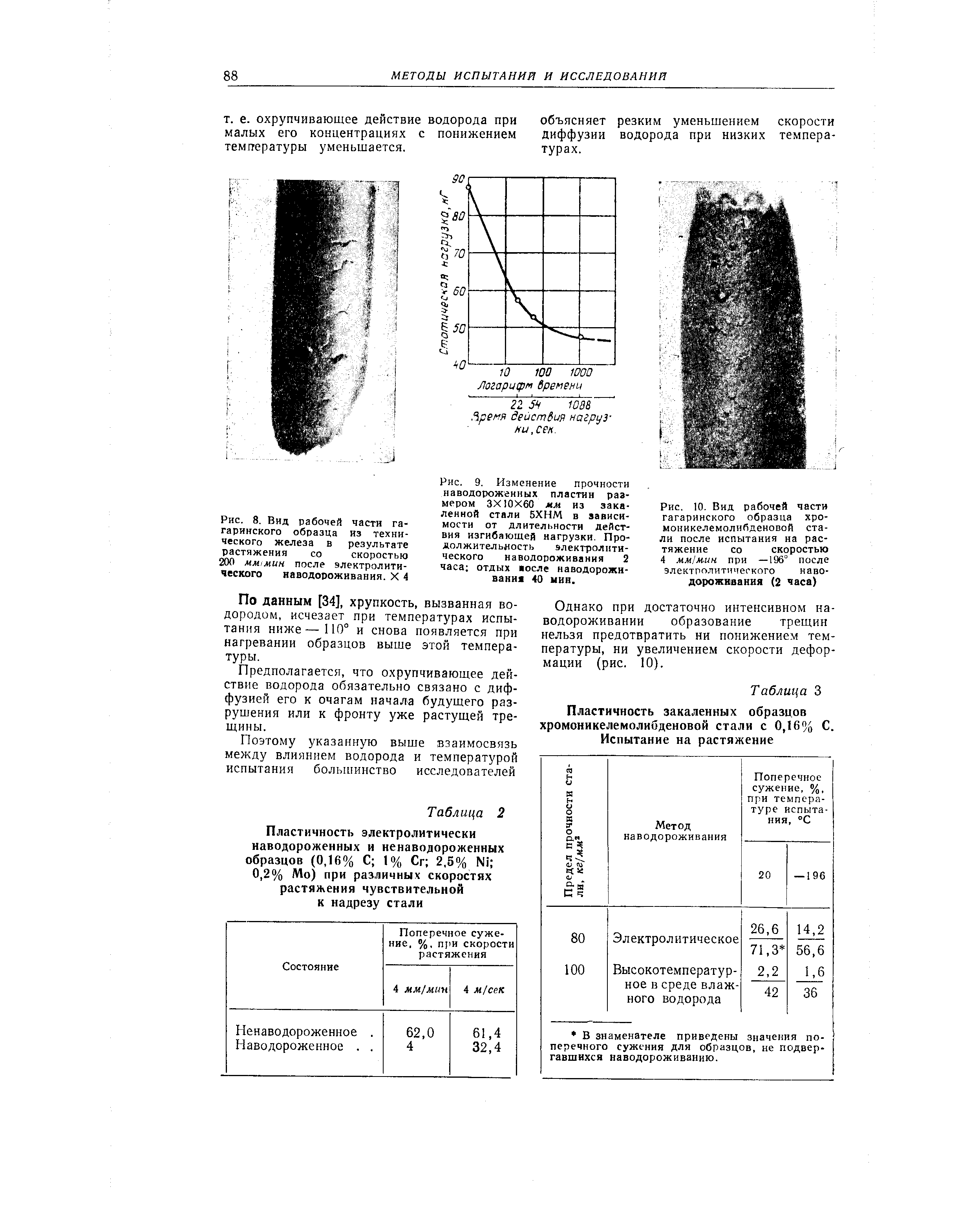

| Рис. 8. Вид рабочей части гагаринского образца из технического железа в результате растяжения со скоростью 200 мм1мин после электролитического наводороживания. X 4 |  |

Рис, 10. Вид рабочей части гагаринского образца хро-моникелемолибденовой стали после испытания на растяжение со скоростью 4 мм1м,ин при —196° после электролитического наво-дорожнвания (2 часа)

[c.88]

Пластичность N1—Р покрытий. Она определяется способностью покрытий деформироваться под нагрузкой раньше, чем они разрушатся, и измеряется обычно величиной относительного удлинения. Испытания проводили на гагаринских образцах из пластичной стали 20 с нетермообработанным или обработанным в течение 1 ч при 375 — 400° С N1—Р покрытием толщиной 50 мкм. Растяжение образцов вызывало при величине напряжений 32 кгс/мм (т. е. за пределом текучести) на нетермообрабо-танном покрытии широкие трещины. При достижении предела прочности образцов покрытие растрескивалось и отслаивалось от основного металла. Термообработанные покрытия на стали 20 сохраняли целостность до о = 23 кгс/мм , т. е. в области упругой деформации. С увеличением нагрузок до 32 кгс/мм (т. е. соответствующих зоне пластической деформации) покрытие разрушалось, оставаясь в то же время прочно сцепленным с металлом основы.

[c.81]

Влияние N1—Р покрытий иа механические свойства металлов при статическом растяжении. Соответствующие испытания проводили на гагаринских образцах из сталей различных марок с N1—Р термообработанным или нетермообработанным покрытиями, с 5 и 10% Р, а также на образцах без покрытия. Результаты испытаний приведены в табл. 34—40 (толщина покрытия во всех случаях 20 мкм). Согласно приведенным данным пределы

[c.84]

Конструкционные материалы Энциклопедия

(1965) — [

c.215

]

Источник

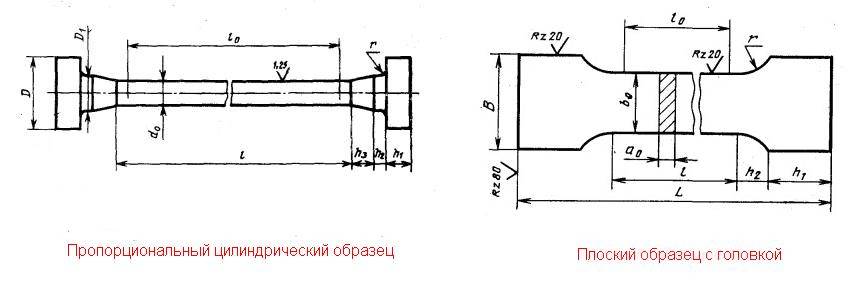

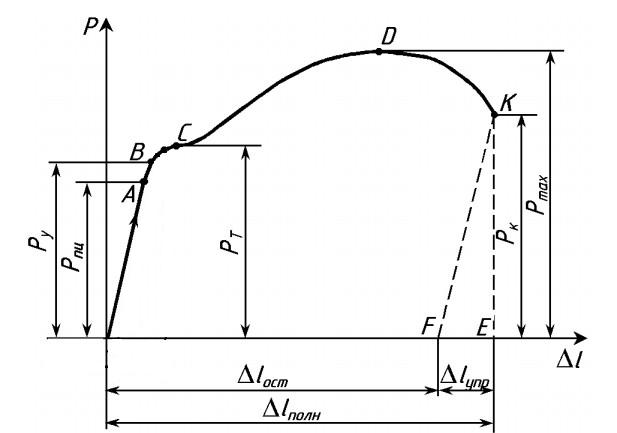

Испытание на растяжение металла заключаются в растяжении образца с построением графика зависимости удлинения образца (Δl) от прилагаемой нагрузки (P), с последующим перестроением этой диаграммы в диаграмму условных напряжений (σ — ε)

Испытания на растяжение проводятся по ГОСТ 1497, по этому же ГОСТу определяются и образцы на которых проводятся испытания.

Как уже говорилось выше, при испытаниях строится диаграмма растяжения металла. На ней есть несколько характерных участков:

Как уже говорилось выше, при испытаниях строится диаграмма растяжения металла. На ней есть несколько характерных участков:

- Участок ОА — участок пропорциональности между нагрузкой Р и удлинением ∆l. Это участок, на котором сохраняется закон Гука. Данная пропорциональность была открыта Робертом Гуком в 1670 г. и в дальнейшем получила название закона Гука.

- Участок ОВ — участок упругой деформации. Т.е., если к образцу приложить нагрузку, не превышающую Ру, а потом разгрузить, то при разгрузке деформации образца будут уменьшаться по тому же закону, по которому они увеличивались при нагружении

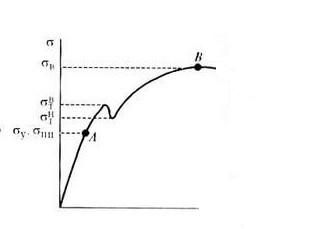

Выше точки В диаграмма растяжения отходит от прямой — деформация начинает расти быстрее нагрузки, и диаграмма принимает криволинейный вид. При нагрузке, соответствующей Рт (точка С ), диаграмма переходит в горизонтальный участок. В этой стадии образец получает значительное остаточное удлинение практически без увеличения нагрузки. Получение такого участка на диаграмме растяжения объясняется свойством материала деформироваться при постоянной нагрузке. Это свойство называется текучестью материала, а участок диаграммы растяжения, параллельный оси абсцисс, называется площадкой текучести. Иногда площадка текучести носит волнообразный характер. Это чаще касается растяжения пластичных материалов и объясняется тем, что вначале образуется местное утонение сечения, затем это утонение переходит на соседний объем материала и этот процесс развивается до тех пор, пока в результате распространения такой волны не возникает общее равномерное удлинение, отвечающее площадке текучести. Когда имеется зуб текучести, при определении механических свойств материала, вводят понятия о верхнем и нижнем пределах текучести.

Иногда площадка текучести носит волнообразный характер. Это чаще касается растяжения пластичных материалов и объясняется тем, что вначале образуется местное утонение сечения, затем это утонение переходит на соседний объем материала и этот процесс развивается до тех пор, пока в результате распространения такой волны не возникает общее равномерное удлинение, отвечающее площадке текучести. Когда имеется зуб текучести, при определении механических свойств материала, вводят понятия о верхнем и нижнем пределах текучести.

После появления площадки текучести, материал снова приобретает способность сопротивляться растяжению и диаграмма поднимается вверх. В точке D усилие достигает максимального значения Pmax. При достижении усилия Pmax на образце появляется резкое местное сужение — шейка. Уменьшение площади сечения шейки вызывает падение нагрузки и в момент, соответствующий точке K диаграммы, происходит разрыв образца.

Прилагаемая нагрузка для растяжения образца зависит от геометрии этого образца. Чем больше площадь сечения, тем более высокая нагрузка необходима для растяжения образца. По этой причине, получаемая машинная диаграмма не дает качественной оценки механических свойств материала. Чтобы исключить влияние геометрии образца, машинную диаграмму перестраивают в координатах σ − ε путем деления ординат P на первоначальную площадь сечения образца A0 и абсцисс ∆l на lо. Перестроенная таким образом диаграмма называется диаграммой условных напряжений. Уже по этой, новой диаграмме, определяют механические характеристики материала.

Определяются следующие механические характеристики:

Предел пропорциональности σпц – наибольшее напряжение, после которого нарушается справедливость закона Гука σ = Еε , где Е – модуль продольной упругости, или модуль упругости первого рода. При этом Е =σ/ε = tgα , т. е. модуль E это тангенс угла наклона прямолинейной части диаграммы к оси абсцисс

Предел упругости σу — условное напряжение, соответствующее появлению остаточных деформаций определенной заданной величины (0,05; 0,001; 0,003; 0,005%); допуск на остаточную деформацию указывается в индексе при σу

Предел текучести σт – напряжение, при котором происходит увеличение деформации без заметного увеличения растягивающей нагрузки

Также выделяют условный предел текучести — это условное напряжение, при котором остаточная деформация достигает определенной величины (обычно 0,2% от рабочей длины образца; тогда условный предел текучести обозначают как σ0,2). Величину σ0,2 определяют, как правило, для материалов, у которых на диаграмме отсутствует площадка или зуб текучести

Также выделяют условный предел текучести — это условное напряжение, при котором остаточная деформация достигает определенной величины (обычно 0,2% от рабочей длины образца; тогда условный предел текучести обозначают как σ0,2). Величину σ0,2 определяют, как правило, для материалов, у которых на диаграмме отсутствует площадка или зуб текучести

Предел прочности (временное сопротивление разрыву) σв – напряжение, соответствующее наибольшей нагрузке Pmax , предшествующей разрыву образца

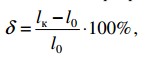

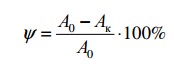

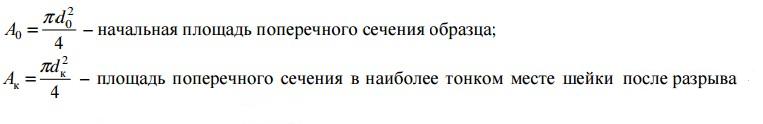

Кроме характеристик прочности материала, при испытании на растяжение определяют также характеристики пластичности — относительное удлинение δ и относительное сужение ψ

где lо – первоначальная расчетная длина образца, а lк – конечная расчетная длина образца

Источник