Испытание растяжение образцов материалов

Лабораторная работа № 1

Цель работы – изучить поведение малоуглеродистой стали при растяжении и определить ее механические характеристики.

Основные сведения

Испытания на растяжение являются основным и наиболее распространенным методом лабораторного исследования и контроля механических свойств материалов.

Эти испытания проводятся и на производстве для установления марки поставленной заводом стали или для разрешения конфликтов при расследовании аварий.

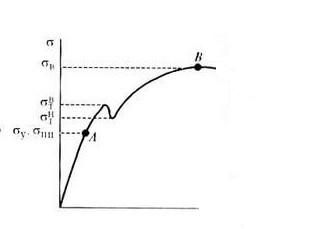

В таких случаях, кроме металлографических исследований, определяются главные механические характеристики на образцах, взятых из зоны разрушения конструкции. Образцы изготавливаются по ГОСТ 1497-84 и могут иметь различные размеры и форму (рис. 1.1).

Рис. 1.1. Образцы для испытания на растяжение

Между расчетной длиной образца lо и размерами поперечного сечения Ао (или dо для круглых образцов) выдерживается определенное соотношение:

В испытательных машинах усилие создается либо вручную — механическим приводом, либо гидравлическим приводом, что присуще машинам с большей мощностью.

В данной работе используется универсальная испытательная машина УММ-20 с гидравлическим приводом и максимальным усилием 200 кН, либо учебная универсальная испытательная машина МИ-40КУ (усилие до 40 кН).

Порядок выполнения и обработка результатов

Образец, устанавливаемый в захватах машины, после включения насоса, создающего давление в рабочем цилиндре, будет испытывать деформацию растяжения. В измерительном блоке машины есть шкала с рабочей стрелкой, по которой мы наблюдаем рост передаваемого усилия F.

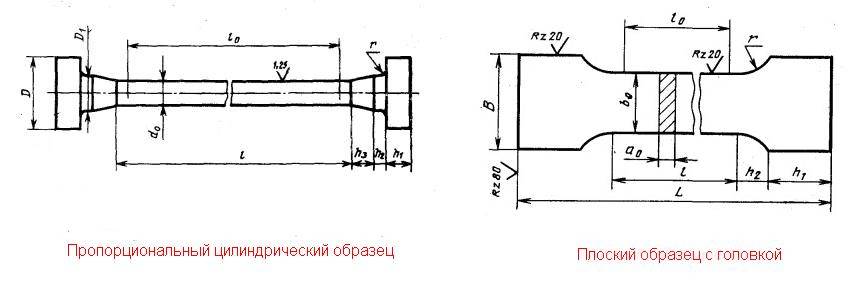

Зависимость удлинения рабочей части образца от действия растягивающей силы во время испытания отображается на миллиметровке диаграммного аппарата в осях F-Δl (рис. 1.2).

В начале нагружения деформации линейно зависят от сил, потому участок I диаграммы называют участком пропорциональности. После точки В начинается так называемый участок текучести II.

На этой стадии стрелка силоизмерителя как бы спотыкается, приостанавливается, от точки В на диаграмме вычерчивается либо прямая, параллельная горизонтальной оси, либо слегка извилистая линия — деформации растут без увеличения нагрузки. Происходит перестройка структуры материала, устраняются нерегулярности в атомных решетках.

Далее самописец рисует участок самоупрочнения III. При дальнейшем увеличении нагрузки в образце происходят необратимые, большие деформации, в основном концентрирующиеся в зоне с макронарушениями в структуре – там образуется местное сужение — «шейка».

На участке IV фиксируется максимальная нагрузка, затем идет снижение усилия, ибо в зоне «шейки» сечение резко уменьшается, образец разрывается.

При нагружении на участке I в образце возникают только упругие деформации, при дальнейшем нагружении появляются и пластические — остаточные деформации.

Если в стадии самоупрочнения начать разгружать образец (например, от т. С), то самописец будет вычерчивать прямую СО1. На диаграмме фиксируются как упругие деформации Δlу (О1О2), так и остаточные Δlост (ОО1). Теперь образец будет обладать иными характеристиками.

Так, при новом нагружении этого образца будет вычерчиваться диаграмма О1CDЕ, и практически это будет уже другой материал. Эту операцию, называемую наклеп, широко используют, например, в арматурных цехах для улучшения свойств проволоки или арматурных стержней.

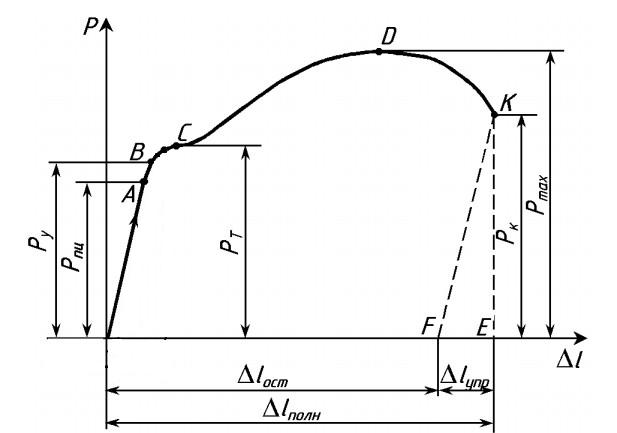

Диаграмма растяжения (рис. 1.2) характеризует поведение конкретного образца, но отнюдь не обобщенные свойства материала. Для получения характеристик материала строится условная диаграмма напряжений, на которой откладываются относительные величины – напряжения σ=F/A0 и относительные деформации ε=Δl/l0 (рис. 1.3), где А0, l0 – начальные параметры образца.

Рис. 1.2. Диаграмма растяжения образца из малоуглеродистой стали

Рис. 1.3. Условная диаграмма напряжений при растяжении

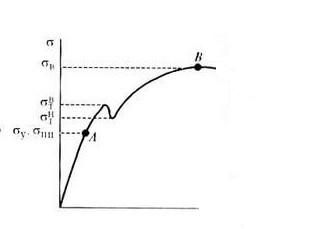

Условная диаграмма напряжений при растяжении позволяет определить следующие характеристики материала (рис. 1.3):

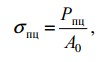

σпц – предел пропорциональности – напряжение, превышение которого приводит к отклонению от закона Гука. После наклепа σпц может быть увеличен на 50-80%;

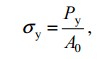

σу – предел упругости – напряжение, при котором остаточное удлинение достигает 0,05%. Напряжение σу очень близко к σпц и обнаруживается при более тонких испытаниях. В данной работе σу не устанавливается;

σт – предел текучести – напряжение, при котором происходит рост деформаций при постоянной нагрузке.

Иногда явной площадки текучести на диаграмме не наблюдается, тогда определяется условный предел текучести, при котором остаточные деформации составляют ≈0,2% (рис. 1.4);

Рис. 1.4. Определение предела упругости и условного предела текучести

σпч (σв) – предел прочности (временное сопротивление) – напряжение, соответствующее максимальной нагрузке;

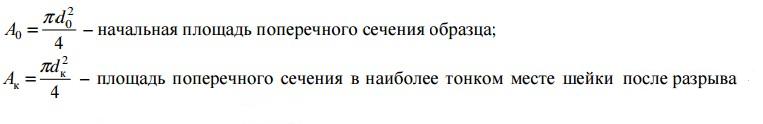

σр – напряжение разрыва. Определяется условное σур и истинное σир=Fр/Аш, где Аш – площадь сечения «шейки» в месте разрыва.

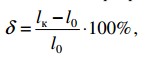

Определяются также характеристики пластичности – относительное остаточное удлинение

δ = (l1 – l0)∙100% / l0,

где l1 – расчетная длина образца после разрыва,

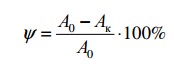

и относительное остаточное сужение

ψ = (А0 — Аш)∙100% / А0.

По диаграмме напряжений можно приближенно определить модуль упругости I рода

E=σпц/ε=tgα,

причем после операции наклепа σпц возрастает на 20-30%.

Работа, затраченная на разрушение образца W, графически изображается на рис. 1.2 площадью диаграммы OABDEO3. Приближенно эту площадь определяют по формуле:

W = 0,8∙Fmax∙Δlmax.

Удельная работа, затраченная на разрушение образца, говорит о мере сопротивляемости материала разрушению w = W/V, где V = A0∙l0 – объем рабочей части образца.

По полученным прочностным и деформационным характеристикам и справочным таблицам делается вывод по испытуемому материалу о соответствующей марке стали

Контрольные вопросы

- Изобразите диаграмму растяжения образца из малоуглеродистой стали (Ст.3). Покажите полные, упругие и остаточные абсолютные деформации при нагружении силой, большей, чем Fт.

- На каком участке образца происходят основные деформации удлинения? Как это наблюдается на образце? Какие нагрузки фиксируются в этот момент?

- Объясните, почему после образования шейки дальнейшее растяжение происходит при все уменьшающейся нагрузке?

- Перечислите механические характеристики, определяемые в результате испытаний материала на растяжение. Укажите характеристики прочности и пластичности.

- Дайте определение предела пропорциональности.

- Дайте определение предела упругости.

- Дайте определение предела текучести.

- Дайте определение предела прочности.

- Как определить предел текучести при отсутствии площадки текучести? Покажите, как это сделать, по конкретной диаграмме.

- Какие деформации называются упругими, какие остаточными? Укажите их на полученной в лабораторной работе диаграмме растяжения стали.

- Как определяется остаточная деформация после разрушения образца?

- Выделите на диаграмме растяжения образца из мягкой стали упругую часть его полного удлинения для момента действия максимальной силы.

- Какое явление называется наклепом? До какого предела можно довести предел пропорциональности материалов с помощью наклепа?

- Как определяется работа, затраченная на разрушение образца? О каком свойстве материала можно судить по удельной работе, затраченной на разрушение образца?

- Как определить марку стали и допускаемые напряжения для нее после проведения лабораторных испытаний?

- Чем отличается диаграмма истинных напряжений при растяжении от условной диаграммы?

- Можно ли определить модуль упругости материала по диаграмме напряжений?

- Как определить работу, затрачиваемую на деформации текучести лабораторного образца?

Испытание материалов на сжатие >

Краткая теория >

Примеры решения задач >

Источник

Испытание на растяжение металла заключаются в растяжении образца с построением графика зависимости удлинения образца (Δl) от прилагаемой нагрузки (P), с последующим перестроением этой диаграммы в диаграмму условных напряжений (σ — ε)

Испытания на растяжение проводятся по ГОСТ 1497, по этому же ГОСТу определяются и образцы на которых проводятся испытания.

Как уже говорилось выше, при испытаниях строится диаграмма растяжения металла. На ней есть несколько характерных участков:

Как уже говорилось выше, при испытаниях строится диаграмма растяжения металла. На ней есть несколько характерных участков:

- Участок ОА — участок пропорциональности между нагрузкой Р и удлинением ∆l. Это участок, на котором сохраняется закон Гука. Данная пропорциональность была открыта Робертом Гуком в 1670 г. и в дальнейшем получила название закона Гука.

- Участок ОВ — участок упругой деформации. Т.е., если к образцу приложить нагрузку, не превышающую Ру, а потом разгрузить, то при разгрузке деформации образца будут уменьшаться по тому же закону, по которому они увеличивались при нагружении

Выше точки В диаграмма растяжения отходит от прямой — деформация начинает расти быстрее нагрузки, и диаграмма принимает криволинейный вид. При нагрузке, соответствующей Рт (точка С ), диаграмма переходит в горизонтальный участок. В этой стадии образец получает значительное остаточное удлинение практически без увеличения нагрузки. Получение такого участка на диаграмме растяжения объясняется свойством материала деформироваться при постоянной нагрузке. Это свойство называется текучестью материала, а участок диаграммы растяжения, параллельный оси абсцисс, называется площадкой текучести. Иногда площадка текучести носит волнообразный характер. Это чаще касается растяжения пластичных материалов и объясняется тем, что вначале образуется местное утонение сечения, затем это утонение переходит на соседний объем материала и этот процесс развивается до тех пор, пока в результате распространения такой волны не возникает общее равномерное удлинение, отвечающее площадке текучести. Когда имеется зуб текучести, при определении механических свойств материала, вводят понятия о верхнем и нижнем пределах текучести.

Иногда площадка текучести носит волнообразный характер. Это чаще касается растяжения пластичных материалов и объясняется тем, что вначале образуется местное утонение сечения, затем это утонение переходит на соседний объем материала и этот процесс развивается до тех пор, пока в результате распространения такой волны не возникает общее равномерное удлинение, отвечающее площадке текучести. Когда имеется зуб текучести, при определении механических свойств материала, вводят понятия о верхнем и нижнем пределах текучести.

После появления площадки текучести, материал снова приобретает способность сопротивляться растяжению и диаграмма поднимается вверх. В точке D усилие достигает максимального значения Pmax. При достижении усилия Pmax на образце появляется резкое местное сужение — шейка. Уменьшение площади сечения шейки вызывает падение нагрузки и в момент, соответствующий точке K диаграммы, происходит разрыв образца.

Прилагаемая нагрузка для растяжения образца зависит от геометрии этого образца. Чем больше площадь сечения, тем более высокая нагрузка необходима для растяжения образца. По этой причине, получаемая машинная диаграмма не дает качественной оценки механических свойств материала. Чтобы исключить влияние геометрии образца, машинную диаграмму перестраивают в координатах σ − ε путем деления ординат P на первоначальную площадь сечения образца A0 и абсцисс ∆l на lо. Перестроенная таким образом диаграмма называется диаграммой условных напряжений. Уже по этой, новой диаграмме, определяют механические характеристики материала.

Определяются следующие механические характеристики:

Предел пропорциональности σпц – наибольшее напряжение, после которого нарушается справедливость закона Гука σ = Еε , где Е – модуль продольной упругости, или модуль упругости первого рода. При этом Е =σ/ε = tgα , т. е. модуль E это тангенс угла наклона прямолинейной части диаграммы к оси абсцисс

Предел упругости σу — условное напряжение, соответствующее появлению остаточных деформаций определенной заданной величины (0,05; 0,001; 0,003; 0,005%); допуск на остаточную деформацию указывается в индексе при σу

Предел текучести σт – напряжение, при котором происходит увеличение деформации без заметного увеличения растягивающей нагрузки

Также выделяют условный предел текучести — это условное напряжение, при котором остаточная деформация достигает определенной величины (обычно 0,2% от рабочей длины образца; тогда условный предел текучести обозначают как σ0,2). Величину σ0,2 определяют, как правило, для материалов, у которых на диаграмме отсутствует площадка или зуб текучести

Также выделяют условный предел текучести — это условное напряжение, при котором остаточная деформация достигает определенной величины (обычно 0,2% от рабочей длины образца; тогда условный предел текучести обозначают как σ0,2). Величину σ0,2 определяют, как правило, для материалов, у которых на диаграмме отсутствует площадка или зуб текучести

Предел прочности (временное сопротивление разрыву) σв – напряжение, соответствующее наибольшей нагрузке Pmax , предшествующей разрыву образца

Кроме характеристик прочности материала, при испытании на растяжение определяют также характеристики пластичности — относительное удлинение δ и относительное сужение ψ

где lо – первоначальная расчетная длина образца, а lк – конечная расчетная длина образца

Источник

ГОСТ Р ИСО 4136-2009

Группа Т51

ОКС 25.160.40

Дата введения 2011-01-01

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. N 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации — ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 ПОДГОТОВЛЕН Федеральным государственным учреждением «Научно-учебный центр «Сварка и контроль» при МГТУ им. Н.Э.Баумана (ФГУ НУЦСК при МГТУ им. Н.Э.Баумана), Национальным Агентством Контроля и Сварки (НАКС) на основе собственного аутентичного перевода стандарта, указанного в пункте 4

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 364 «Сварка и родственные процессы»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 декабря 2009 г. N 1085-ст

4 Настоящий стандарт идентичен международному стандарту ИСО 4136:2001* «Испытания разрушающие сварных соединений металлических материалов. Испытание на растяжение образцов, вырезанных поперек шва» (ISO 4136:2001 «Destructive tests on welds in metallic materials — Transverse tensile tests»)

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. — Примечание изготовителя базы данных.

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им национальные стандарты

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Введение

Международный стандарт ИСО 4136 разработан Техническим комитетом ИСО/ТК 44 «Сварка и родственные процессы», подкомитетом SC 5 «Испытание и приемка сварки».

Приложение А стандарта является рекомендуемым.

1 Область применения

Настоящий стандарт определяет размеры испытательных образцов и процедуру проведения испытаний стыковых сварных соединений в целях определения предела прочности и места разрушения при растяжении поперек сварного шва.

Настоящий стандарт распространяется на все виды металлических конструкций, имеющих сварные соединения, выполненные сваркой плавлением.

Если в отдельных пунктах стандарта не указаны требования, то следует руководствоваться требованиями, изложенными в стандарте ИСО 6892-1.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты*. Для датированных ссылок применяются только указанные редакции. Для недатированных ссылок применяется последнее издание документа (включая изменения).

_______________

* Таблицу соответствия национальных стандартов международным см. по ссылке. — Примечание изготовителя базы данных.

ИСО 4063:1998 Сварка и родственные процессы. Перечень и условное обозначение процессов (ISO 4063:1998 Welding and allied processes — Nomenclature of processes and reference numbers)

ИСО 6892-1 Материалы металлические. Испытания на растяжение. Часть 1. Испытание при комнатной температуре (ISO 6892-1 Metallic materials — Tensile testing — Part 1: Method of test at room temperature)

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Метод испытаний

Сварное соединение подвергается растяжению поперек сварного шва приложением плавно нарастающего усилия вплоть до полного разрушения.

Если нет других указаний в стандартах или другой технической документации, то испытания проводят при нормальной температуре (23±5) °С.

4 Обозначения

Обозначения размеров, используемых при испытаниях, и значения символов приведены в таблице 1 и представлены на рисунках 1-3.

Таблица 1 — Символы и их значение

Символ | Значение символов | Единица измерения |

Ширина рабочей части образца | мм | |

Ширина захватной части образца | мм | |

Диаметр пробки | мм | |

Наружный диаметр трубы | мм | |

Длина рабочей части | мм | |

Исходная базовая длина | мм | |

Максимальная ширина сварного шва после обработки | мм | |

Полная длина образца | мм | |

Радиус перехода от рабочей части образца к захватной | мм | |

Толщина сварного соединения | мм | |

Толщина образца | мм | |

Термин «труба» используют для обозначения трубы или круглого сечения. | ||

Рисунок 1 — Примеры расположения испытательных образцов по сечению сварного соединения

а) испытание полного сечения

Примечание — Испытательные образцы могут частично перекрывать друг друга по толщине соединения.

b) испытание нескольких образцов по сечению

Рисунок 1 — Примеры расположения испытательных образцов по сечению сварного соединения

Рисунок 2 — Образцы для испытаний сварных соединений труб и пластин

а) образцы для испытаний сварных соединений пластин

b) образцы для испытаний сварных соединений труб

Рисунок 2 — Образцы для испытаний сварных соединений труб и пластин

Рисунок 3 — Образцы для испытаний труб

Рисунок 3 — Образцы для испытаний труб

5 Изготовление испытательных образцов

5.1 Вырезка образцов

Образцы для испытаний (испытательные образцы) могут вырезать из сварной конструкции или из специально изготовленного контрольного сварного соединения.

Образцы вырезают поперек сварного соединения таким образом, чтобы после механической обработки ось сварного шва располагалась посредине его рабочей части длиной .

Для труб небольших диаметров допускается проводить испытание на всей трубе (см. рисунок 3). Если нет других указаний в стандартах или другой технической документации, испытания проводят на трубах с наружным диаметром 18 мм.

5.2 Маркировка

Каждый испытательный образец должен быть замаркирован так, чтобы после вырезки можно было точно определить его положение в конструкции или в контрольном сварном соединении.

Если стандарт или другая техническая документация содержат требование о дополнительной информации, связанной с целью испытаний, по конструкции или технологии (например, направление проката, поковка и т.п.), это также учитывают при маркировке.

5.3 Термическая обработка и (или) старение

Термическую обработку сварных соединений или вырезанных испытательных образцов проводят только в тех случаях, если она предусмотрена технической документацией на контролируемое сварное соединение. Сведения о проведении любой термической обработки заносят в протокол испытаний.

При испытаниях сварных соединений из алюминиевых сплавов, склонных к естественному старению, в протокол испытаний заносят время между сваркой и испытаниями.

Примечание — Если при испытаниях сварных соединений сплавов на основе железа требуется исключить влияние водорода на результаты испытаний, то проводят дегазацию сварных соединений или испытательных образцов.

5.4 Требования к технологии вырезки испытательных образцов

5.4.1 Общие требования

Механические или термические процессы, используемые при вырезке испытательных образцов, не должны оказывать влияния на его механические свойства.

5.4.2 Сталь

Рубка на ножницах допускается при толщине не более 8 мм.

При использовании термической резки или других методов вырезки, которые могут повлиять на результаты испытаний, вырезку проводят с припуском на величину заготовки не менее 8 мм.

Термическая резка по толщине сварного соединения параллельно свариваемым поверхностям не допускается.

5.4.3 Другие металлические материалы

Термическая резка не допускается. Следует использовать только механическую обработку.

5.5 Механическая обработка испытательных образцов

5.5.1 Общие требования

Допуски на размеры испытательных образцов должны соответствовать ИСО 6892-1.

5.5.2 Расположение испытательных образцов по сечению сварного соединения

Толщина испытательного образца должна быть, как правило, равна толщине основного металла рядом со сварным швом (см. рисунок 1а). Если требуется испытание всего сечения сварного шва при толщине металла более 30 мм, вырезают несколько образцов так, чтобы перекрыть всю толщину шва (см. рисунок 1b). В этом случае расположение каждого образца указывают в протоколе испытаний.

5.5.3 Размеры

5.5.3.1 Пластины и трубы

Толщина испытательного образца должна быть одинаковой по всей длине рабочей части . Форма и размеры испытательных образцов должны соответствовать значениям, указанным в таблице 2, значения символов указаны на рисунке 2 и в таблице 1.

Таблица 2 — Размеры испытательных образцов, вырезаемых из пластин и труб

В миллиметрах

Наименование размера | Символ | Размеры | |

Общая длина образца | Соответствие особенностям разрывной машины | ||

Ширина захватной части образца | 12 | ||

Ширина рабочей части образца | пластин | 12 для 2 25 для 2 | |

труб | 6 для 50 12 для 50168,3 25 для 168,3 | ||

Длина рабочей части образца | 60 | ||

Радиус перехода от рабочей части образца к захватной | 25 | ||

Для прессовой сварки и лучевой сварки (группы процессов 2, 4, 51 и 52 в соответствии с ИСО 4063:1998) 0. Для некоторых металлических материалов (например, алюминий, медь или их сплавы) возможно 100. | |||

Для испытательных образцов, вырезаемых из трубы, допускается сплющивание захватной части. Возможное при этом изменение толщины не должно оказывать влияния на размеры рабочей части образца и на результаты испытаний.

5.5.3.2 Трубы полного сечения

Размеры для испытаний труб полного сечения показаны на рисунке 3.

5.5.3.3 Материалы высокой прочности

Размеры цилиндрических испытательных образцов при испытании сварных соединений материалов высокой прочности должны быть согласованы с заказчиком.

После механической обработки размеры цилиндрических образцов должны соответствовать ИСО 6892-1, за исключением длины рабочей части образца , которая должна быть не менее чем 60 мм, как показано на рисунке 4, а для алюминия, меди и их сплавов — в соответствии со сноской b) в таблице 2.

Рисунок 4 — Цилиндрические образцы для материалов высокой прочности

Рисунок 4 — Цилиндрические образцы для материалов высокой прочности

5.5.4 Требования к поверхности

Окончательную механическую обработку необходимо выполнять на режимах, исключающих деформацию, перегрев или поверхностную закалку материала испытательного образца.

На поверхности рабочей части не допускаются царапины, забоины, надрезы, расположенные поперек оси образца, кроме подрезов сварного шва, допускаемых соответствующим стандартом.

Если нет других указаний в стандартах или иной технической документации на изделие, выпуклости сварного шва с обеих сторон удаляют механической обработкой до уровня основного металла, за исключением выпуклости внутри трубы при испытании полного сечения труб.

6 Процедура испытания

При испытании образец подвергают нарастающей нагрузке в соответствии с ИСО 6892-1.

7 Результаты испытаний

7.1 Общие положения

Результаты испытаний необходимо определять в соответствии с ИСО 6892-1.

7.2 Место разрушения

Место разрушения указывают в протоколе испытаний. При необходимости место расположения сварного шва определяют травлением образца.

7.3 Контроль поверхности разрушения

Поверхность разрушения после испытаний образца должна быть обследована на наличие дефектов, которые могли повлиять на результаты испытаний. Вид дефектов и их размеры должны быть занесены в протокол испытаний. При наличии дефектов вида «рыбий глаз» они должны быть описаны в протоколе, при этом только их центральные области следует рассматривать как дефекты.

8 Протокол испытаний

Протокол должен включать следующую информацию дополнительно к тому, что указано в ИСО 6892-1:

а) ссылки на настоящий стандарт, т.е. на ГОСТ Р ИСО 4136;

b) тип и место вырезки испытательного образца, эскиз, если требуется (см. рисунок 1);

c) температура испытаний, если отличается от нормальной;

d) место разрушения;

e) типы и размеры обнаруженных дефектов.

Пример формы типового протокола приведен в приложении А.

Приложение А (рекомендуемое). Форма протокола испытаний

Приложение А

(рекомендуемое)

N | ||||||

Согласно pWPS | ||||||

Результаты испытаний «__________» | ||||||

Изготовитель: | ||||||

Цель испытаний: | ||||||

Форма конструкции: | ||||||

Основной металл: | ||||||

Присадочный металл: | ||||||

Температура испытаний: | ||||||

Таблица А.1 — Результаты испытаний на растяжение образцов согласно ГОСТ Р ИСО 4136

N образца | Размеры/ | Максимальная нагрузка , H | Предел прочности , Н/мм | Место разрушения | Примечание |

Исполнитель или группа исполнителей | Утверждаю |

(Ф.И.О., дата, подпись) | (Ф.И.О., дата, подпись) |

Приложение ДА (справочное). Сведения о соответствии ссылочных международных стандартов ссылочным национальным стандартам Российской Федерации (и действующим в этом качестве межгосударственным стандартам)

Приложение ДА

(справочное)

Таблица ДА.1

Обозначение ссылочного международного стандарта | Степень соответствия | Обозначение и наименование соответствующего национального стандарта |

ИСО 4063:1998 | — | * |

ИСО 6892-1 | — | * |

* Соответствующий национальный стандарт отсутствует. До его утверждения рекомендуется использовать перевод на русский язык данного международного стандарта. Перевод данного международного стандарта находится в Федеральном информационном фонде технических регламентов и стандартов. | ||

Электронный текст документа

подготовлен ЗАО «Кодекс» и сверен по:

официальное издание

М.: Стандартинформ, 2010

Источник