Испытание на растяжение в сопромате

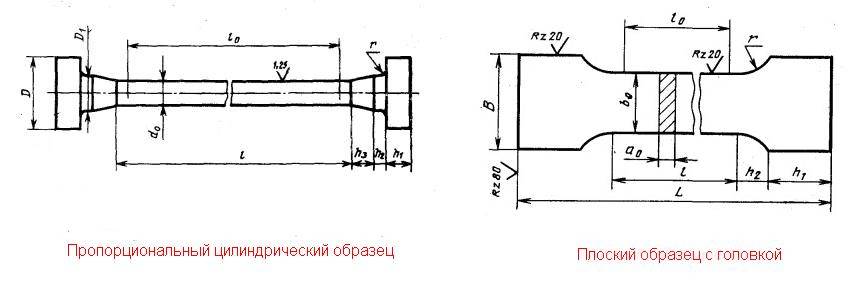

Механические характеристики материала определяются в результате испытания образца на специальных прессах. Форма образца может быть различной, но чаще всего стержень с участком постоянного поперечного сечения (круглого или прямоугольного) длиной . Концы образца имеют специальные утолщения для их закрепления в испытательной машине.

Перед началом испытания материала на растяжение замеряется площадь поперечного сечения () средней части образца. Значение растягивающей силы (P) и удлинения его средней части () в каждый момент нагружения определяются специальными устройствами. При испытании нагрузка увеличивается медленно и плавно.

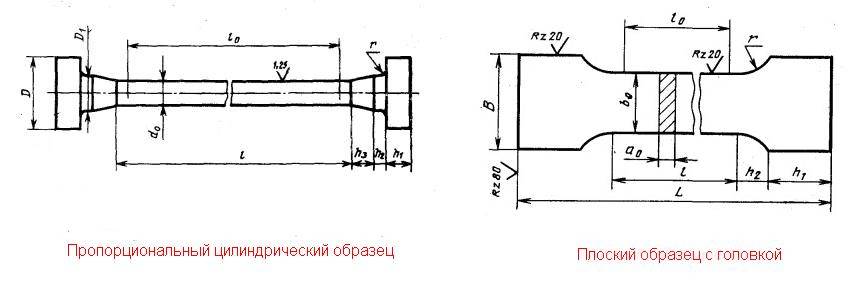

Современные испытательные машины снабжены записывающим прибором, который при испытании образца автоматически вычерчивает график зависимости между нагрузкой (P) и абсолютным удлинением (). График называется диаграммой растяжения (или диаграмма Бернулли).

Рассмотрим диаграмму растяжения для стали марки Ст. 3 (рис. 2.3). Эта диаграмма характеризует поведение данного образца, но не материала, из которого он сделан.

В начальной стадии испытания, до точки А с ординатой , зависимость между силой (P) и удлинением () носит линейный характер, что свидетельствует о линейной деформируемости образца. Затем диаграмма искривляется и при некотором значении растягивающей силы наблюдается значительный рост удлинения образца без увеличения нагрузки (текучесть материала). Практически горизонтальный участок диаграммы BC называется площадкой текучести, а точка B – критической точкой диаграммы.

При некотором значении растягивающей силы , соответствующем критической точке B (см. рис. 2.3), на поверхности образца, если он, например, полирован, заметно появление сначала нескольких полосок, параллельных между собой и расположенных под углом примерно к оси образца. Далее появляется вторая система линий, пересекающая первую и наклоненную к оси под тем же углом, что и первая. Такая система сопряженных линий называется линиями Людерса – Чернова, представляющие собой следы сдвигов частиц материала. Направления линий Людерса-Чернова соответствует площадкам, на которых при растяжении возникают наибольшие касательные напряжения.

За точкой C диаграммы удлинение образца начинает расти быстрее нагрузки. Число линий Людерса – Чернова растет, они сливаются друг с другом и, наконец, теряют ясность своих очертаний. Этот участок диаграммы растяжения называется зоной упрочнения.

В наивысшей точке диаграммы D при силе равной на образце внезапно появляется местное сужение – шейка, которая представляет собой результат накопления деформаций сдвига.

Сопротивление образца растяжению, после образования шейки, падает и его разрыв происходит в точке K при нагрузке:

.

При разрыве образца, как правило, появляется поперечная трещина в центре тяжести поперечного сечения (посредине шейки), а остальная часть сечения скалывается под углом к оси образца так, что на одной части разорванного образца образуется выступ, а на другой – кратер.

Линия разгрузки образца KL оказывается прямой и параллельной начальному участку диаграммы ОА. Следовательно, полная деформация образца состоит из двух частей: упругой, исчезающей после снятия нагрузки, и остаточной (пластической).

Источник

Испытание на растяжение металла заключаются в растяжении образца с построением графика зависимости удлинения образца (Δl) от прилагаемой нагрузки (P), с последующим перестроением этой диаграммы в диаграмму условных напряжений (σ — ε)

Испытания на растяжение проводятся по ГОСТ 1497, по этому же ГОСТу определяются и образцы на которых проводятся испытания.

Как уже говорилось выше, при испытаниях строится диаграмма растяжения металла. На ней есть несколько характерных участков:

Как уже говорилось выше, при испытаниях строится диаграмма растяжения металла. На ней есть несколько характерных участков:

- Участок ОА — участок пропорциональности между нагрузкой Р и удлинением ∆l. Это участок, на котором сохраняется закон Гука. Данная пропорциональность была открыта Робертом Гуком в 1670 г. и в дальнейшем получила название закона Гука.

- Участок ОВ — участок упругой деформации. Т.е., если к образцу приложить нагрузку, не превышающую Ру, а потом разгрузить, то при разгрузке деформации образца будут уменьшаться по тому же закону, по которому они увеличивались при нагружении

Выше точки В диаграмма растяжения отходит от прямой — деформация начинает расти быстрее нагрузки, и диаграмма принимает криволинейный вид. При нагрузке, соответствующей Рт (точка С ), диаграмма переходит в горизонтальный участок. В этой стадии образец получает значительное остаточное удлинение практически без увеличения нагрузки. Получение такого участка на диаграмме растяжения объясняется свойством материала деформироваться при постоянной нагрузке. Это свойство называется текучестью материала, а участок диаграммы растяжения, параллельный оси абсцисс, называется площадкой текучести. Иногда площадка текучести носит волнообразный характер. Это чаще касается растяжения пластичных материалов и объясняется тем, что вначале образуется местное утонение сечения, затем это утонение переходит на соседний объем материала и этот процесс развивается до тех пор, пока в результате распространения такой волны не возникает общее равномерное удлинение, отвечающее площадке текучести. Когда имеется зуб текучести, при определении механических свойств материала, вводят понятия о верхнем и нижнем пределах текучести.

Иногда площадка текучести носит волнообразный характер. Это чаще касается растяжения пластичных материалов и объясняется тем, что вначале образуется местное утонение сечения, затем это утонение переходит на соседний объем материала и этот процесс развивается до тех пор, пока в результате распространения такой волны не возникает общее равномерное удлинение, отвечающее площадке текучести. Когда имеется зуб текучести, при определении механических свойств материала, вводят понятия о верхнем и нижнем пределах текучести.

После появления площадки текучести, материал снова приобретает способность сопротивляться растяжению и диаграмма поднимается вверх. В точке D усилие достигает максимального значения Pmax. При достижении усилия Pmax на образце появляется резкое местное сужение — шейка. Уменьшение площади сечения шейки вызывает падение нагрузки и в момент, соответствующий точке K диаграммы, происходит разрыв образца.

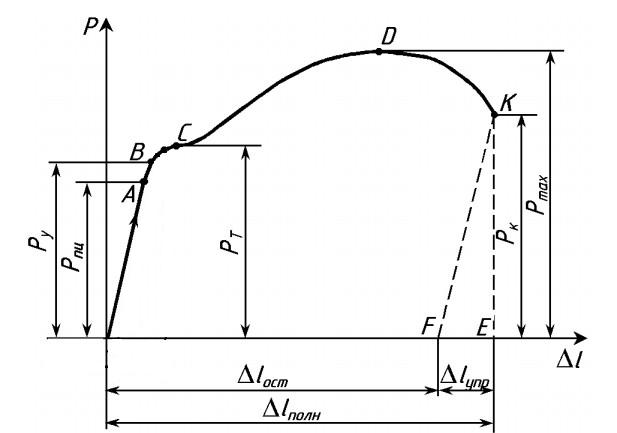

Прилагаемая нагрузка для растяжения образца зависит от геометрии этого образца. Чем больше площадь сечения, тем более высокая нагрузка необходима для растяжения образца. По этой причине, получаемая машинная диаграмма не дает качественной оценки механических свойств материала. Чтобы исключить влияние геометрии образца, машинную диаграмму перестраивают в координатах σ − ε путем деления ординат P на первоначальную площадь сечения образца A0 и абсцисс ∆l на lо. Перестроенная таким образом диаграмма называется диаграммой условных напряжений. Уже по этой, новой диаграмме, определяют механические характеристики материала.

Определяются следующие механические характеристики:

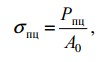

Предел пропорциональности σпц – наибольшее напряжение, после которого нарушается справедливость закона Гука σ = Еε , где Е – модуль продольной упругости, или модуль упругости первого рода. При этом Е =σ/ε = tgα , т. е. модуль E это тангенс угла наклона прямолинейной части диаграммы к оси абсцисс

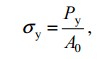

Предел упругости σу — условное напряжение, соответствующее появлению остаточных деформаций определенной заданной величины (0,05; 0,001; 0,003; 0,005%); допуск на остаточную деформацию указывается в индексе при σу

Предел текучести σт – напряжение, при котором происходит увеличение деформации без заметного увеличения растягивающей нагрузки

Также выделяют условный предел текучести — это условное напряжение, при котором остаточная деформация достигает определенной величины (обычно 0,2% от рабочей длины образца; тогда условный предел текучести обозначают как σ0,2). Величину σ0,2 определяют, как правило, для материалов, у которых на диаграмме отсутствует площадка или зуб текучести

Также выделяют условный предел текучести — это условное напряжение, при котором остаточная деформация достигает определенной величины (обычно 0,2% от рабочей длины образца; тогда условный предел текучести обозначают как σ0,2). Величину σ0,2 определяют, как правило, для материалов, у которых на диаграмме отсутствует площадка или зуб текучести

Предел прочности (временное сопротивление разрыву) σв – напряжение, соответствующее наибольшей нагрузке Pmax , предшествующей разрыву образца

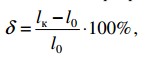

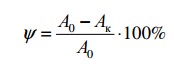

Кроме характеристик прочности материала, при испытании на растяжение определяют также характеристики пластичности — относительное удлинение δ и относительное сужение ψ

где lо – первоначальная расчетная длина образца, а lк – конечная расчетная длина образца

Изопропиловый спирт цена за тонну оптом — https://www.dcpt.ru

Источник

Конструктор, выбирая материал для проектируемой детали, а затем рассчитывая ее на прочность (жесткость, устойчивость), должен располагать данными о механических свойствах материала, т. е. его прочности, пластичности и т. п.

В связи с этим создано много различных видов испытаний, но основными и наиболее распространенными являются испытания на растяжение и сжатие. С их помощью удается получить наиболее важные характеристики материала, находящие прямое применение в расчетной практике.

Для испытания на растяжение используют специально изготовленные образцы (рис. 11), основной особенностью которых является наличие усиленных мест захвата и плавного перехода к сравнительно узкой ослабленной рабочей части. Начальную расчетную длину /0 образца принимают обычно раз в 10 большей диаметра d.

Рис. 11. Стандартный образец для испытаний на растяжение

Испытания на растяжение и сжатие проводят на специальных машинах, где усилие создают либо при помощи груза, действующего на образец через систему рычагов (рычажная машина), либо при помощи гидравлического давления, передаваемого на поршень (гидравлическая машина). Современные испытательные машины обычно снабжены прибором для автоматической записи диаграммы растяжения — сжатия. Это дает возможность сразу после испытаний получить вычерченную в определенном масштабе кривую F = / (At), которую называют диаграммой растяжения образца.

Рис. 12. Диаграмма растяжения образца

На рис. 12 показан примерный вид диаграммы растяжения, полученной при испытании образца из малоуглеродистой стали. На диаграмме точка 0 соответствует началу растяжения образца. В начальной стадии испытания (до точки А с ординатой F„4) зависимость между силой и удлинением линейна, т. е. справедлив закон Гука. При растягивающей силе Fy (т. В), почти не отличающейся от Fm, в образце возникают первые остаточные деформации. При некотором значении растягивающей силы FT наблюдается рост удлинения образца без увеличения нагрузки. Это явление называется текучестью металла. Соответствующий участок диаграммы (почти горизонтальная линия) называется площадкой текучести.

В этой стадии деформации полированная поверхность образца становится матовой и на ней можно обнаружить сетку линий, наклоненных к оси образца под углом примерно 45°. Это так называемые линии Людерса — Чернова, представляющие собой следы сдвигов частиц материала. Направление указанных линий соответствует площадкам, на которых при растяжении образца возникают наибольшие касательные напряжения.

По окончании стадии текучести материал вновь начинает сопротивляться деформации (т. L), здесь связь между силой и удлинением нелинейна: удлинение растет быстрее нагрузки. Этот участок диаграммы называют зоной упрочнения. При силе, примерно равной Fmax, на образце появляется местное утонь- шение — шейка (т. С), в результате сопротивление образца падает и его разрыв (т. D) происходит при силе, меньшей Fmax.

Пользоваться построенной диаграммой растяжения образца неудобно, так как она существенно зависит от размера поперечного сечения образца и длины выбранной измерительной базы /0. Для того чтобы исключить влияние этих факторов, диаграмму Д/ = /(F) перестраивают: все ординаты делят на начальную площадь поперечного сечения Аа, а все абсциссы — на начальную расчетную длину /а. В результате получают так называемую условную диаграмму растяжения материала

Рис. 13. Диаграмма растяжения пластичного материала

На диаграмме отмечены точки (и их ординаты), соответствующие механическим характеристикам, полученным при статических испытаниях на растяжение.

Предел пропорциональности — это наибольшее напряжение, до которог о материал следует закону Гука:

При дальнейшем увеличении нагрузки диаграмма становится криволинейной. Однако если напряжения не превосходят определенной величины — предела упругости оу, то материал сохраняет свои упругие свойства, при разгрузке образец восстанавливает свою первоначальную форму и размеры.

Предел упругости — это наибольшее напряжение, до достижения которого в образце возникают только упругие деформации:

Предел текучести — это напряжение, при котором проис ходит рост деформаций без заметного увеличения нагрузки:

При напряжениях, больших а„ в конструкции развиваются пластические деформации, которые не исчезают при снятии нагрузки.

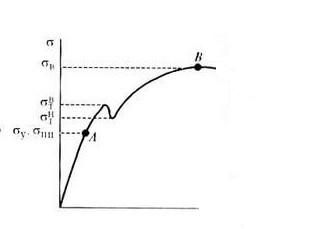

Ряд материалов при растяжении дает диаграмму без выраженной площадки текучести; для них устанавливается так называемый условный предел текучести. Условным пределом текучести оь,2 называется напряжение, которому соответствует остаточная деформация, равная 0,2%.

Предел прочности, или временное сопротивление — это условное напряжение, соответствующее наибольшей нагрузке, выдерживаемой образцом до разрушения:

Напряжение, возникающее в образце в момент разрыва, называется истинным сопротивлением разрыву SK:

где FK и Ак — соответственно сила и площадь поперечного сечения образца в момент разрыва.

Кроме перечисленных выше механических характеристик материала, при испытании на растяжение определяют также характеристики пластичности, к которым относятся относительное остаточное удлинение и относительное остаточное сужение при разрыве.

Относительное остаточное удлинение при разрыве S определяется по формуле

где 1К — длина рабочей части образца после разрушения; 10 — длина рабочей части образца до испытания.

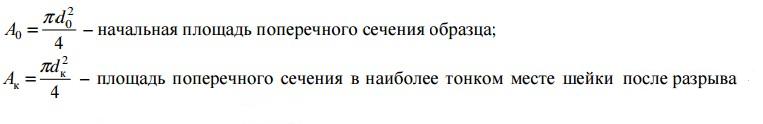

Относительное остаточное сужение при разрыве Ч* является второй характеристикой пластичности:

где А0 — начальная площадь поперечного сечения образца; Ак — площадь поперечного сечения образца в месте разрыва.

Данные характеристики служат для оценки пластичности материала, чем они выше, тем материал пластичнее. Условно считают, что к пластичным могут быть отнесены материалы, для которых д > 5%. К числу пластичных материалов можно отнести медь, алюминий, латунь, малоуглеродистую сталь и др. Менее пластичными являются дюраль и бронза. К числу слабопластичных материалов относится большинство легированных сталей.

На рис. 14, а представлены диаграммы растяжения различных пластичных материалов. Как видим, некоторые пластичные материалы не имеют ярко выраженной площадки текучести.

Рис. 14. Диаграммы растяжения различных материалов: а) пластичные материалы; б) хрупкий материал

Противоположным свойству пластичности является свойство хрупкости, т. е. способность материала разрушаться при незначительных остаточных деформациях. Для таких материалов величина остаточного удлинения при разрыве не превышает 2-5%, а в ряде случаев измеряется долями процента. Типичные хрупкие материалы — серый чугун, высокоуглеродистая инструментальная сталь, камень и др. Хрупкие материалы дают иного рода диаграммы растяжения (см. рис. 14, б).

Такая диаграмма не имеет явно выраженного прямолинейного участка, т. е. прямой пропорциональности между напряжением и относительным удлинением не наблюдается. У хрупкого материала отсутствует явление текучести, и деформации упруги почти вплоть до разрушения. Следует отметить, что деление материалов на пластичные и хрупкие является условным, так как в зависимости от условий испытания (скорость нагружения, температура и т. п.) и вида напряженного состояния хрупкие материалы способны вести себя как пластичные, а пластичные — как хрупкие.

Остановимся дополнительно еще на некоторых вопросах, связанных со статическими испытаниями малоуглеродистой стали (и других пластичных материалов) на растяжение. Опытным путем установлено, что при разгрузке образца, растянутого так, что в нем возникают напряжения выше предела упругости и даже выше предела текучести (например, от точки N диаграммы на рис. 15), линия разгрузки оказывается прямой, параллельной начальному участку ОА диаграммы. Следовательно, полная деформация образца состоит из двух частей — упругой, исчезающей после снятия нагрузки, и остаточной (пластической).

Рис. 15. Закон упругой разгрузки

Полное удлинение, соответствующее нагрузке в точке N, выражается отрезком OL, упругое — отрезком ML и пластическое — отрезком ОМ оси абсцисс диаграммы (см. рис. 15).

Упругая деформация и при напряжениях, больших предела пропорциональности, может быть также определена по закону Гука. Это следует из того, что линия разгрузки — прямая. Параллельность этой линии начальному участку диаграммы указывает, что модуль упругости Е при разгрузке имеет то же значение, что и при нагружении в пределах справедливости закона Гука.

Если подвергнуть повторному нагружению образец, который был предварительно растянут до возникновения в нем напряжений, больших предела текучести, то оказывается, что линия нагрузки практически совпадает с линией разгрузки, а часть диаграммы, лежащая левее точки, от которой производилась разгрузка, не повторяется. Таким образом, в результате предварительной вытяжки материала за предел текучести его свойства изменяются: повышается предел пропорциональности и уменьшается пластичность. Это явление называется наклепом. В определенном смысле можно сказать, что в результате наклепа материал упрочняется.

Уменьшение пластичности материала при наклепе подтверждается следующим. Пластичность материала характеризуется значением относительного остаточного удлинения при разрыве S пропорционально отрезку OL оси абсцисс диаграммы (см. рис. 15), а при наклепе оно пропорционально меньшему отрезку ML. так как часть диаграммы, лежащая левее точки N, не повторяется.

Наклеп может быть также следствием холодной обработки металла. Например, при изготовлении клепаных конструкций отверстия для заклепок зачастую продавливают (пробивают) на специальных прессах. В результате материал у краев отверстия оказывается наклепанным, обладает повышенной хрупкостью и при действии переменных напряжений в этой зоне возможно появление трещин. Поэтому целесообразно пробивать отверстия меньшего диаметра, чем требуется, а затем рассверливать их до заданного размера. При этом наклепанная часть материала будет удалена.

В других случаях наклеп полезен и его создают специально. Например, провода, тросы, стержни для арматуры железобетонных конструкций зачастую подвергают предварительной вытяжке за предел текучести.

Изложенная выше методика испытаний и соответствующая ей терминология складывались постепенно и включали в себя результаты работ многих ученых. Окончательную форму они приняли в XIX в., когда основным конструкционным материалом была малоуглеродистая сталь. Диаграмма для этой стали с ее характерными точками и определила номенклатуру механических характеристик.

Диаграмма растяжения (см. рис. 13), имеющая явно выраженную площадку текучести, характерна лишь для малоуглеродистой стали и некоторых сплавов цветных металлов. Диаграмма растяжения некоторых пластичных металлов и сплавов, не имеющих площадки текучести, представлена на рис. 16.

Рис. 16. Диаграмма напряжения материала, не имеющего площадки текучести

Источник