Испытание канатов на растяжение

Длительное воздействие нагрузки при проведении испытаний

Канат стальной испытывается на длительное воздействие нагрузки производится с целью выявления их реологических свойств и, в частности, для определения предела ползучести. Машины для испытания канатов на ползучесть должны обеспечивать постоянство нагрузки в течение всего процесса испытания, а также плавность нагружения и разгружения образца. При отсутствии соответствующих испытательных машин допускается использовать специальные установки. Стабильность усилия в канате обеспечивается введением в гидравлическую систему установки дополнительного домкрата, компенсирующего благодаря приложенной к нему через рычаг гравитационной нагрузке изменения давления в основных домкратах, вызванные ползучестью каната, температурой и возможными небольшими потерями масла из гидравлической системы.

В помещении, где проводятся испытания, следует поддерживать температуру воздуха постоянной. Колебания температуры во время измерения удлинения не должны превышать ±3°С. Измерение температуры следует производить приборами с ценой деления не менее 0,5°С. Рекомендуется производить автоматическую запись температуры на протяжении всего испытания.

К образцу каната следует приложить предварительную нагрузку, равную 10% расчетной, и снять показания приборов для измерения деформации. Если температура воздуха и показания удлинения остаются в течение 5 мин неизменными, производится плавное нагружение образца до заданного усилия.

Параллельно с нагружением определяют его удлинение. Удлинение определяется непрерывно, если имеются приборы для автоматической записи деформаций, или дискретно, визуально снимая показания приборов через некоторые интервалы времени, соответствующие определенному уровню напряжений в образце.

После натяжения образца до расчетного усилия рекомендуется следующий порядок снятия отсчетов во времени:

- первый час — через каждые 15 мин;

- следующие четыре часа — через каждый час;

- следующие восемь часов — через каждые 2 ч;

- до конца испытаний — два раза в сутки через равные промежутки времени.

Предел ползучести следует определять при допусках на удлинение от 0,1 до 1,0% при длительности испытания 100, 300, 500, 1000 ч, если по условиям исследования не требуется иная длительность или иной допуск на деформацию.

В случае определения предела ползучести по скорости ползучести продолжительность испытания должна составлять не менее 2000—3000 ч, при условии продолжительности прямолинейного участка кривой ползучести не менее 500 ч.

После окончания испытания на ползучесть образец разгружают до величины предварительной нагрузки и определяют абсолютную величину остаточного удлинения. Результат испытания изображают в виде первичной кривой ползучести в координатах «относительное удлинение — время» и определяют напряжение, соответствующее условному пределу ползучести каната.

Кратковременные статические испытания канатов

Определение механических свойств должно производиться, как правило, испытанием образцов канатов в состоянии поставки. При этом должны быть определены следующие характеристики:

- временное сопротивление составляющих канат проволок;

- временное сопротивление каната (агрегатное);

- относительное удлинение перед разрывом;

- модуль упругости (условный);

- предел пропорциональности;

- предел текучести (условный).

Допускается производить оценку механических свойств, обусловленных ГОСТ 3241-66, по результатам испытания составляющих светлый и оцинкованный канат проволок при условии, что их среднее временное сопротивление разрыву превосходит браковочный минимум временного сопротивления не менее, чем на 5%, т. е.

óвп>=1,05 Raн

Измерительные приборы следует устанавливать на образец после закрепления его в захватах испытательной машины или установки и натяжения на 0,1 разрывного усилия. Последнее принимается ориентировочно по соответствующим данному канату стандартам или техническим условиям, или по результатам предварительного испытания дополнительного образца без приборов.

Для измерения деформаций необходимо в средней зоне образца установить не менее одной пары приборов, расположив их симметрично продольной оси.

Крепление приборов рекомендуется осуществлять при помощи хомутов, одна из возможных конструкций которых приведена на рис. 1. Для компенсации уменьшения диаметра каната при его растяжении между ним и хомутом следует проложить резиновую прокладку.

Диаметр каната измеряется штангенциркулем (рис. 2) не менее, чем в двух сечениях образца по двум взаимно перпендикулярным направлениям.

Модуль упругости каната определяется после его предварительной вытяжки или на втором и третьем нагружениях, если по условиям эксплуатации предварительная вытяжка не предусмотрена.

Для определения модуля упругости канат растягивается до расчетного усилия, а затем полностью разгружается. Нагружение и разгрузка производится ступенями. Величина нагрузки на ступени составляет 10% расчетного усилия.

Скорость увеличения или уменьшения нагрузки должна быть равномерной и не превышать 1 кг/мм2 в сек.

На каждой ступени нагружения следует делать выдержку в течение 2 мин, после чего можно снимать показания приборов.

При проведении испытания с целью определения агрегатной прочности каната необходимо после достижения в нём напряжений, составляющих 85% óв, снять приборы и замерить базу образца. Затем, постепенно увеличивая нагрузку, следует непрерывно измерять удлинение вплоть до его полного разрушения.

Примечание. По мере увеличения нагрузки возможны разрывы отдельных проволок каната. В протоколе испытания следует фиксировать каждый такой разрыв и соответствующую ему нагрузку.

После разрыва образец необходимо осмотреть и установить характер разрушения. Результат осмотра следует занести в протокол испытания.

При разрушении образца в захвате испытательной машины испытание считается действительным, если разрывное усилие равно или больше нормативного. В противном случае испытания повторяются.

Обработку результатов кратковременных статических испытаний канатов рекомендуется производить по методике, изложенной в ГОСТ 16874-71.

Источник

Канаты применяют для передачи движения и других технических целей методы испытания канатов изложены в стандартах на их изготовление, приведенных в таблицах.

[c.340]

При испытании каната в целом допускается оценивать марку каната по результатам испытания механических свойств 10% проволок каждого диаметра в канате (но не менее трех проволок) для канатов марок 1 и II. Количество проволок, полученное расчетом, округляют до целого числа в сторону увеличения.

[c.128]

Машины для испытания канатов на выносливость.

[c.169]

Для испытания канатов применяются разрывные машины, служащие для испытания металлов, так как в этом случае разрывные нагрузки достигают 2— а 3 тс (20—30 кн).

[c.444]

Величина агрегатной разрывающей силы указывается заводом-изготовителем в паспорте каната. При отсутствии этой величины в паспорте отрезок каната подвергают испытанию в лаборатории. В случае невозможности произвести испытание каната в целом величину 8о определяют приближенно по формуле

[c.23]

Испытания каната сводятся к нагружению, доводимому до разрыва. Таким образом определяют разрывное усилие каната. Если лаборатория не может определить разрывное усилие каната в целом, то разрешается провести испытание отдельных проволок. Суммарное разрывное усилие каната равно сумме усилий разрыва отдельных проволок, уменьшенной на 17% вследствие неравномерной загрузки проволок в канате

[c.71]

Каждый канат должен иметь сертификат (свидетельство), выданный заводом-изготовителем. В сертификате указывается наименование завода, диаметр и условное обозначение каната, направление и род свивки, длина и вес каната, результаты механических испытаний каната, проводимых на заводе-изготовителе, расчетный предел прочности проволоки, суммарное разрывное усилие всех проволок в канате, разрывное усилие каната в целом и номер стандарта, в соответствии с которым изготовлен канат. Сертификат хранится в организации, которой принадлежит башенный кран.

[c.359]

Если в сертификате или лабораторном акте испытаний каната на разрыв дано суммарное разрывное усилие проволок, то разрывное усилие каната в целом определяют, умножив суммарное разрывное усилие проволок на 0,83.

[c.31]

Лабораторные испытания. Испытания канатов проводят на заводе-изготовителе в порядке контроля качества и при необходимости в эксплуатационных условиях, например, при расследовании причин аварийного выхода

[c.37]

Каждый канат, поставленный заводом-изготовителем, снабжен актом-сертификатом или техническим свидетельством с указанием результатов испытаний каната. После ознакомления с актом-сертификатом необходимо провести внешний осмотр принимаемого каната. Канат не должен иметь следующих дефектов выступающих прядей и проволок, коррозии, заломов, петель, вздутия проволок и прядей, чрезмерного зазора между прядями до оголения сердечника. Канат с выступающими прядями или проволоками в работе будет изнашиваться неравномерно. Если дефекты нельзя устранить, то необходимо заменить канат.

[c.43]

Качество цинкового покрытия при приемке каната проверяют во время внешнего осмотра в химической лаборатории. При необходимости можно расплести часть каната для уточнения конструкции, а также провести механические испытания каната. Если результаты проверки не соответствуют требованиям ГОСТ 3241—80 на поставленный канат, потребитель имеет право на замену всей партии канатов.

[c.43]

Если полученные канаты не снабжены сертификатом или свидетельством об их испытании, отрезок от каждой катушки (бухты) должен быть подвергнут испытанию. Канаты, не имеющие указанных документов, к использованию не допускаются.

[c.43]

После испытаний канат можно устанавливать на кран, если выполнено требование по запасу прочности.

[c.100]

К паспорту прилагается установочный чертеж, схема электропроводки, сведения о конструкции и испытании канатов, коэффициент запаса прочности канатов и техническое описание лифта.

[c.474]

Требования к сращиванию канатов и цепей при разрыве и замене негодных звеньев.. Запас прочности, допускаемые нагрузки и сроки освидетельствования и испытания канатов и цепей.

[c.510]

Запас прочности, допускаемые нагрузки и сроки освидетельствования и испытания канатов и цепей, крюков и тормозов.

[c.553]

В практике иногда возникает необходимость использования каната, не имеющего заводского акта-сертификата. В этом случае предварительно проводят испытания каната на местной испытательной станции.

[c.291]

Н — разрывное усилие каната, взятое по справочнику, ГОСТу или сертификату (заводскому паспорту каната) или полученное при испытании каната, Н

[c.98]

Значение разрывного усилия каната указывается в свидетельстве о лабораторном испытании каната (в акте-сертификате).

[c.92]

Поэтому если в акте-сертификате или протоколах механических испытаний каната приведено суммарное разрывное усилие всех проволок каната в целом, рекомендуется пользоваться следующим соотношением

[c.92]

Если оборудование лаборатории не позволяет провести испытание каната в целом (например, небольшая мощность разрывной машины), то на разрыв испытывают отдельные проволочки каната. Для грузовых и чалочных канатов для испытания берут не менее 10% общего числа проволок в канате, а в канатах, предназначенных для подъема и спуска людей, испытывают все проволоки в канате.

[c.298]

Для определения прочности канаты подвергают механическому испытанию в лабораториях канатных заводов, а также, если отсутствует сертификат, монтажных управлений. Лаборатории должны быть снабжены специальным оборудованием для испытания канатов на растяжение, перегиб и скручивание в соответствии с ГОСТ 3241—66.

[c.10]

Для испытания каната на растяжение применяют разрывные машины с разрывным усилием до 80— 100 тс — вертикальные разрывные машины, с разрывным усилием 100 тс и более — горизонтальные. На разрывных машинах производят статические и динамические испытания канатов. Для динамических испытаний разрывные машины снабжают специальным пульсатором, создающим резкое уменьшение и возрастание нагрузки. Расстояние между зажимами принимается не менее 50 диаметров каната и не менее 300 мм. При статическом испытании увеличивают нагрузку до расчетной медленно, без скачков.

[c.10]

Прочность на растяжение испытывают на разрывных машинах. Разрывное усилие вертикальных разрывных машин до 800—1000 кН (80—100 тс), горизонтальных 1000 кН (100 тс) и более. На разрывных машинах производят статические и динамические испытания канатов. Для динамических испытаний разрывные машины снабжают пульсатором, который создает резкое уменьшение и возрастание нагрузки. При статическом испытании увеличивают нагрузку до расчетной медленно, без скачков.

[c.11]

Разрывное усилие определяется лабораторным испытанием каната я заносится в свидетельство (акт-сертификат), прилагаемое к поставляемому канату.

[c.159]

Если в сертификате (акте, паспорте) об испытании каната дана величина суммарного разрывного усилия Реум, (сумма разрывных усилий отдельных проволок, из которых состоит канат), канат рассчитывают на усилие Р, которое должно быть определено умножением Реум на 0,83 или на соответствующий коэффициент, опреде-

[c.107]

Выпускаемые канаты должны поступать к заказчику с паспортом-сертификатом, в котором указаны конструкция и результаты испытания каната, а также с биркой с обозначением на ней всех заводских данных.

[c.221]

Эта формула, выведенная для спирального каната, оказывается вполне приемлемой и для канатов, состоящих из двух противоположно свитых слоев прядей. В табл. 7 представлены результаты экспериментальной проверки формулы (44). Среднее расхождение результатов измерений и расчетов менее 10%. Здесь для упрощения принято а = а . Метод испытаний канатов на разрыв при растяжении свободно подвешенным грузом описан в работах [3], [4].

[c.141]

Долговечность несущих канатов в значительной мере зависит от их конструкции, материала и технологии изготовления проволок и способа свивки. Подобного рода исследования начаты в лаборатории ПТМ и включают помимо испытаний канатов на пробежных машинах определение пределов усталости наружных проволок.

[c.163]

Результаты испытаний канатов [12] показывают, что при работе на футерованных блоках (на всем диапазоне испытаний) срок службы каната больще, чем на стальных блоках, в 1,5—2,5 раза до разрушения и в 2,0—3,0

[c.164]

В канатах марки В и I (в крановых и шахтных подъемных канатах) проверяются на предел прочности и перегиб все проволоки, а в прочих канатах — 25% проволок каната. В канатах марки В на кручение проверяют 25% проволок, а в канатах марок I и II —10% проволок. Разрывное усилие каната в целом проверяется па образце, отрезанном с одного конца каната. Качество цинкового покрытия (прочности и химической стойкости) проверяют на 5% проволок ст каждого каната, но не менее чем на 10 проволоках от разных прядей. В случае несоответствия результатов проверки требованиям стандартов канат от поставщика н принимается. По особому требованию потребителя устанавливаются дополнительные виды испытаний канатов, в том числе и химический анализ. г Осмотр поверхности каната производится без применения увеличительных приборов. Обмер диаметра каната производится штангенциркулем с точностью до 0,1 или измерением длины окружности каната стальной лентой шириной не более 5 мм. Ширина плоского каната измеряется между бортами каната без учета толщины ушивальника. Толщина плоского каната измеряется с учетом толщины ушивальника. При нечетном числе прядей определение диаметра производится только посредством измерения длины окружности. Образцы для проверкп и испытаний отбирают от каждого каната или же от одной из бухт, если последняя состоит из одного каната, разрезанного на части. От канатов, предназначенных для подъема людей и груза, отрезают контрольные образцы и хранят до одного года на заводе-изготовителе. Образец раскручивающегося каната с обеих сторон от места отрезки должен быть прочно обвязан мягкой проволокой. Число и ширина перевязок в зависимости от диаметра канатов и их типа должны соответствовать табл. 4. Число перевязок концов нераскручивающихся канатов не оговаривается.

[c.177]

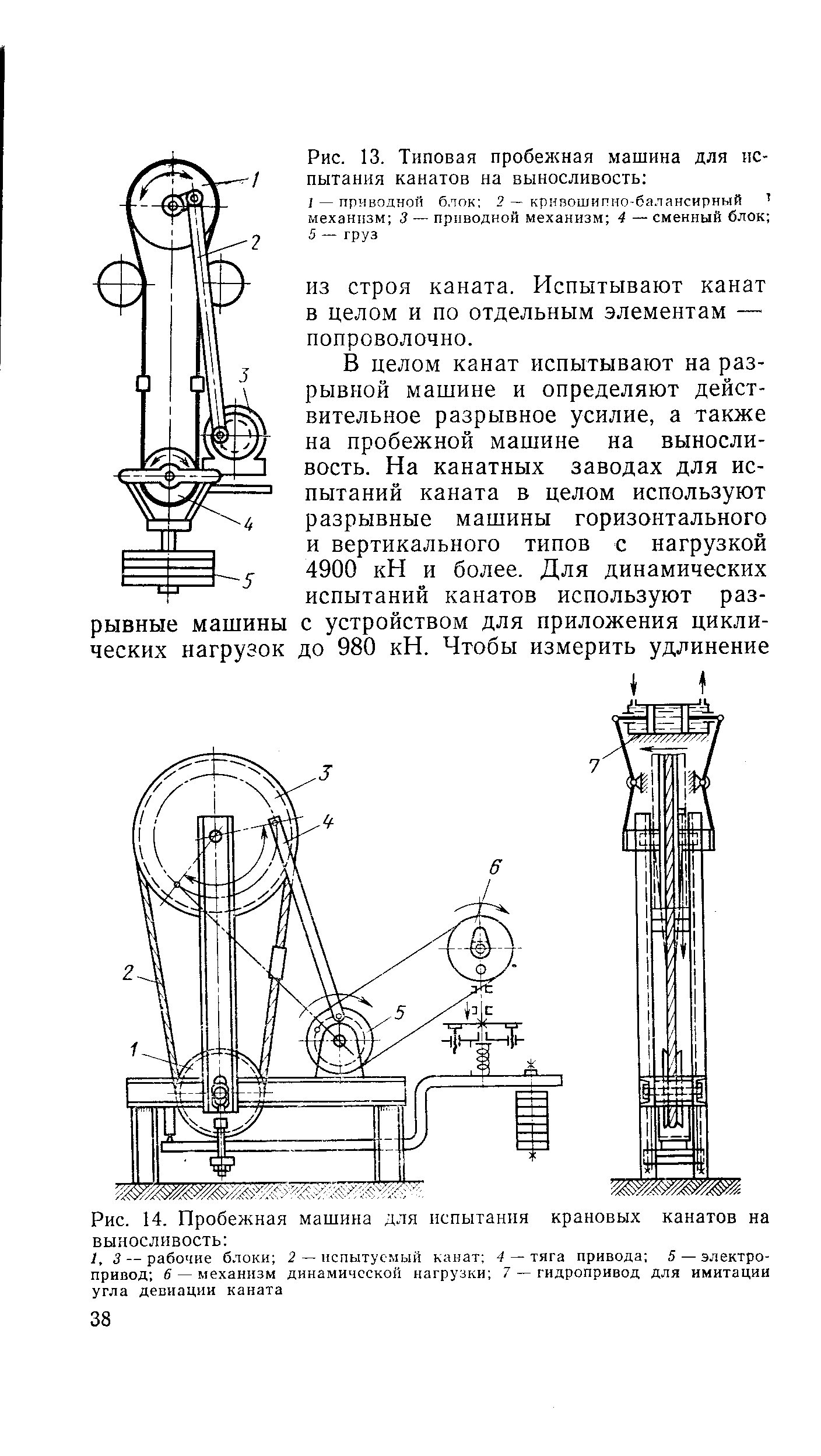

| Рис. 13. Типовая пробежная машина для испытания канатов на выносливость |  |

В целом канат испытывают на разрывной машине и определяют действительное разрывное усилие, а также на пробежной машине на выносливость. На канатных заводах для испытаний каната в целом используют разрывные машины горизонтального и вертикального типов с нагрузкой 4900 кН и более. Для динамических испытаний канатов используют раз-с устройством для приложения цикли-до 980 кН. Чтобы измерить удлинение

[c.38]

ГОСТом предусмотрено испытание канатов на выносливость по числу перегибов при соответствующем расчетном статическом нагружении. Выносливость канатя характеризуется числом повторных перегибов образца до полного или частичного его разрушения.

[c.39]

Существенный недостаток большинства пробежных машин состоит в том, что их конструкция не обеспечивает испытания канатов в условиях, близких к условиям их эксплуатации на грузоподъемном кране. Это снижает ценность лабораторных испытаний канатов.

[c.39]

На Белорецком металлургическом комбинате им. М. И. Калинина установлена пробежная машина УБ-1, которая позволяет испытывать канаты на выносливость с одновременным действием дополнительных вибрационных нагрузок, принудительным вращением на блоках, его истиранием. По сравнению с ранее созданными машинами на машине УБ-1 создаются дополнительные условия для испытания каната по отдельным факторам, близким к условиям эксплуатации при вертикальном подъеме (например, шахтном). Для приближения лабораторных испытаний на пробежных машинах к условиям эксплуатации на кране предложен новый тип машины (стенда), имитирующей работу кранового каната [17]. Конструкция пробежной машины для испытания крановых канатов отличается от конструкций известных в СССР и за рубежом машин для комплексных испытаний стальных канатов. В ней предусмотрены устройства для создания статической и динамической нагрузок, получения угла девиации в каждом рабочем цикле (рис. 14).

[c.39]

Результаты испытаний каната в целом и попроволочно являются основанием для определения качества каната заводом-изготовителем. В сертификате, направляемом с канатом потребителю (эксплуатационникам), указывают суммарное разрывное усилие каната в целом, временное сопротивление проволок и групиу цинкового покрытия (Форма I).

[c.41]

В практике иногда возникает необходимость установки каната, не имеющего заводского акта-сертификата. В этом случае предварительно проводят испытания каната на местной испытательной станции. Для испытания берут образец длиной 1500 мм. Отрезать образец нужно специальным инструментом или на станке для резки стальных канатов, чтобы не снижать результатов испытания (что наблюдается при рубке зубилом). Спецификация каната дается на прикрепляемом ярлычке. Канат перед отправкой на испытательную станцию обязательно смазывают и упаковывают в сухой ящик. Канатноиспытательная станция выдает акт проведенного трехкратного испытания образца каната по проволокам, а по особому требованию заказчика проводит испытания каната в црлом. Испытание канатов по проволокам состоит из замера диаметра каждой проволоки, испытания- каждой проволоки на изгиб, разрыв и кручение.

[c.100]

Для канатных дорог должны применяться стальные канаты из проволоки арки В , отвечающие действующим ГОСТ и имеющие сертификат (свидетель-гво) завода-изсютовителя. Канаты перед навеской должны быть испытаны на анатно-истытательной станции. Для испытания каната отрезается его конец ЛИНОЮ не менее 1,5 м.

[c.279]

Канатно-испытательная станция выдает акт проведенного трехкратного испытания образца каната по проволокам, а по особому требованию заказчика проводятся испытания каната в целом. Испыташю канатов по проволокам состоит из замера диаметра каждой проволоки, испытания каждой проволоки на изгиб, разрыв и кручение.

[c.291]

При использовании крана для зачаливания груза применяют чалочные приспособления (канаты и цепи), которые предварительно испытывают под двойным номинальным грузом. На испытанные канаты и цепи прикрепляют бирки, где указывают дату, срок испытания и нагрузку, на которую испытано чалочное приспособление. Пользоваться неисправными чалочными приспособлениями запрещено. У чалочных канатов должна быть надежная заплетка в коушах или петлях длиной не менее 300 мм.

[c.84]

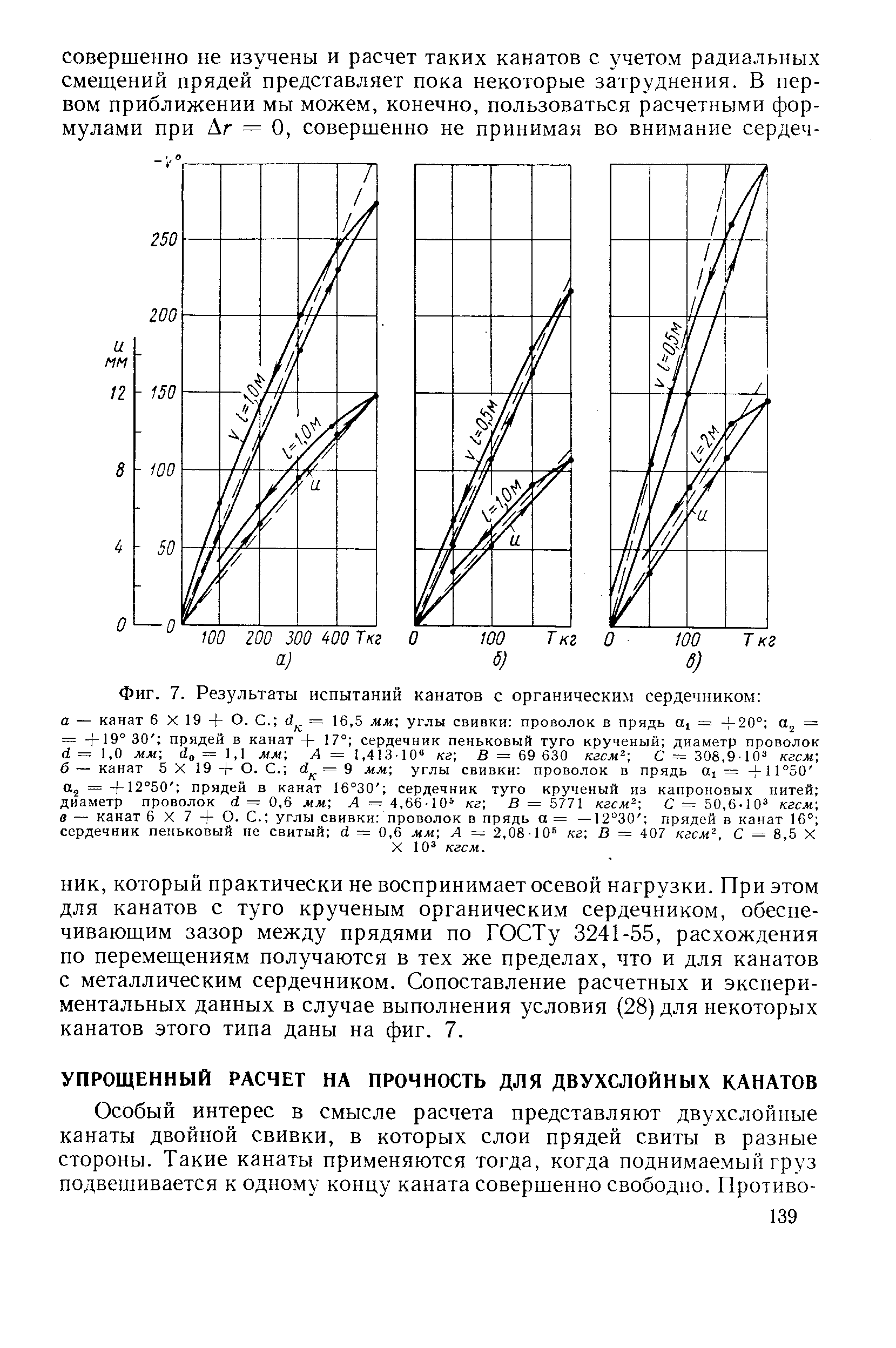

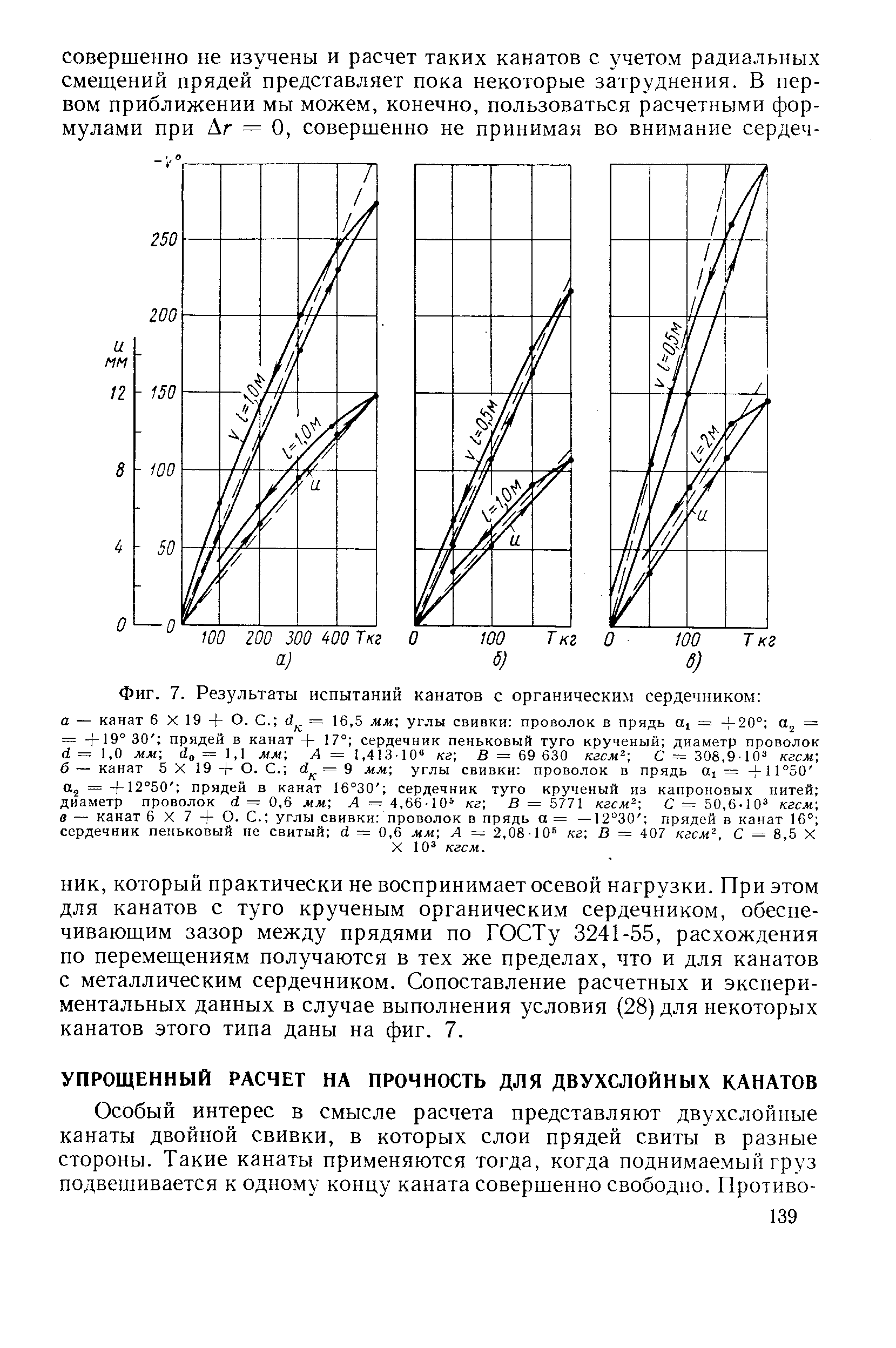

| Фиг. 7. Результаты испытаний канатов с органическим сердечником а — канат 6X19 + 0. С. = 16,5 мм углы свивки проволок в прядь а, = +20° — = +19° 30 прядей в канат + 17° сердечник пеньковый туго крученый диаметр проволок ё = 1,0 мм |  |

Материалом для канатных проволок служит углеродистая сталь, к-рая в горячем виде предварительно прокатывается в проволоку-катанку, а из последней путем холодной протяжки получается канатная проволока [ ]. Проволока для крановых и прочих грузовых канатов изготовляется номинальным диам. от 0,3 до 3 мм с временным сопротивлением 130—180 кг/мм . В процессе изготовления проволоки применяется травление и термич. обработка, причем проволока может изготовляться светлой или оцинкованной (с антикоррозийным покрытием). По прочности канатная стальная проволока согласно технич. условиям [ ] подразделяется на проволоку с нормальным (П), (ВС) и особо высоким (ОВС) временным сопротивлением разрыву кроме того каждая из указанных групп делится по степени вязкости на три марки В, I и II, из к-рых последние две считаются нормальными, а первая изготовляется только в особо ответственных случаях по особой договоренности с заказчиком. Проволоки марки I применяются для всех видов канатов кроме сплавных, на к-рые употребляются проволоки марки II. Оцинкованная проволока изготовляется только двух групп Н и ВС. Степень вязкости материала проволок устанавливается технологич. пробами на загиб и скручивание. Минимальное число загибов и скручиваний, которые долшна выдерживать проволока, дается в технич. условиях в зависимости от ее марки и прочности. Для проволок диам. 0,75 мм и тоньше испытание на загиб заменяется испытанием на разрыв с узлом. Испытание каната на разрыв производится при свободной длине его между закреплениями, примерно равной 30 диаметрам каната, но не менее 300 мм. Для испытания проволок на разрыв и скручивание из обрезанного образца берется 100% проволок для канатов, предназначаемых для подъема и спуска людей, и 10% проволок — для прочих канатов. К. с. стандартизованы ОСТ 8565—8567, 8577 и 8580. Суммарное разрывное усилие проволок

[c.467]

Источник