Гагаринские образцы на растяжение

Полосы, полученные путем холодной ковки (суммарная степень обжатия б5%) литого алюминия А 999, распускались на заготовки, из которых изготавливались цилиндрические гагаринские образцы для механических испытаний и плоские (рабочее сечение 5X2,5 мм ) образцы для исследования на установке ИМАШ-5С-65, снабженной радиационным нагревателем и аппара-

[c.126]

Испытание металла шва на растяжение производится на пятикратных гагаринских образцах диаметром 6 или 3 мм допу-

[c.67]

При испытании металла деталей паровых турбин применяют образцы с расчетной длиной, составляющей пять диаметров образца (пятикратные образцы). Если невозможно изготовить пятикратные образцы, делают уменьшенные, так называемые гагаринские образцы. В этом случае относительное удлинение обозначают через 65. Характеристика относительного сужения площади поперечного сечения tJ) значительно точнее, чем характеристика относительного удлинения 65, определяет

[c.11]

Граница текучести при простом нагружении. Из отожженных прутков 0 55 мм были вырезаны два гагаринских образца (1—1, 1—2) вдоль оси прутка, т. е. в направлении геометрической оси образца на сложное нагружение, Таблица 2 и два гагаринских образца (II—1, И—2)—поперек оси прутка. Результаты опытов приведены в табл. 2.

[c.17]

Для исследования эффекта Баушингера рассматриваемой стали (гл. I, 2) из отожженных заготовок были изготовлены гагаринские образцы 1-4, имеющие диаметр поперечного сечения —6 мм, рабочую длину / = 36 мм. Каждый из них был подвергнут осевому растяжению до получения определенного для данного образца пластического удлинения. В табл. 12 приведены,на-

[c.39]

Для исследования эффекта Баушингера рассматриваемой стали в.отожженном состоянии (гл. Г, 4) был использован метод, изложенный в 2. Каждый из гагаринских образцов d—6 мм, / — 36 мм) был подвергнут осевому растяжению до получения определенного для данного образца остаточного удлинения [21]. В табл, 14 приведены начальные площади / о поперечных сечений этих образцов и значения растягивающей силы в момент на-

[c.41]

Цилиндры 16-1, 16-2, 16-3 были вырезаны из гагаринского образца, не подвергнутого предварительному растяжению. Испытание на сжатие этих трех цилиндров показало, что диаграмма сжатия стали 3 имеет площадку текучести, причем пределы текучести этой стали на растяжение и на сжатие оказались численно одинаковыми. Как показывает табл. 15, откло-

[c.42]

Рассматриваемый пример относится к задаче определения деформированного состояния растянутого гагаринского образца круглого сечения (сталь Ст. 3) на основании обработки микрошлифа, сделанного на поверхности образца на сравнительно небольшом расстоянии от одной из головок.

[c.441]

В табл. 66 даны размеры гагаринского образца до и после деформации по трем сечениям di, ( 2, dg. На совмещенном чертеже этого микрошлифа условно сплошными линиями наносятся контуры зерен после деформации образца, а пунктирными — до деформации.

[c.441]

Гагаринские образцы диаметром 5 мм

[c.320]

Цилиндрические образцы употребляются как нормального типа ( = 10 мж, расчетная длина I— 100 мм, рис. 33, а), так и уменьшенного — рис. 33,6. В обоих случаях на головках образца должна быть нарезка, соответствующая гаечной резьбе в удлинительных штангах. Если испытанием на разрыв не предусматривается определение малых деформаций, то часто применяются укороченные образцы (рис. 33, в). При работе с ними легче добиться одинаковой температуры по всей их длине. При испытании на растяжение с определением малых деформаций, напротив, желательно применять нормальные образцы. При работе на прессе Гагарина или на машинах ИМ-4Р приходится использовать обычные гагаринские образцы, но с удлиненными нарезанными головками (рис. 33,г).

[c.46]

Как и в первой части исследования, при испытаниях на разрыв применялись Гагаринские образцы, а на удар — образцы Менаже.

[c.43]

На основании испытания гагаринских образцов, вырезанных из различных зон, было установлено, что в средней части образцов, подвергнутых специальной дополнительной обработке, наблюдалось изменение в свойствах. Так, например, прочность зоны нагрева образцов серии НС была примерно на 6% выше прочности основного металла в исходном состоянии. Повышение прочности в зоне штемпелевки образцов серии Ш оказалось еще более высоким и составило примерно 9%.

[c.114]

Предел текучести наплавленного металла (на гагаринских образцах) при указанной технологии сварки на 20% выше предела текучести основного металла Усиление шва с 0=125- 145° и высотой 30—35% толщины образца при непроваре корня шва до 20% повышает прочность соединения при статическом растяжении до прочности основного металла. При непроваре корня шва 25—50% толщины образца в стыковых соединениях с усилением шва прочность основного металла не достигается (рис. 3).

[c.49]

Механические испытания металла шва проводили на гагаринских образцах диаметром 6,0 мм, и образцах Менаже, вырезанных поперек шва (табл. 2). Металл шва при сварке в

[c.90]

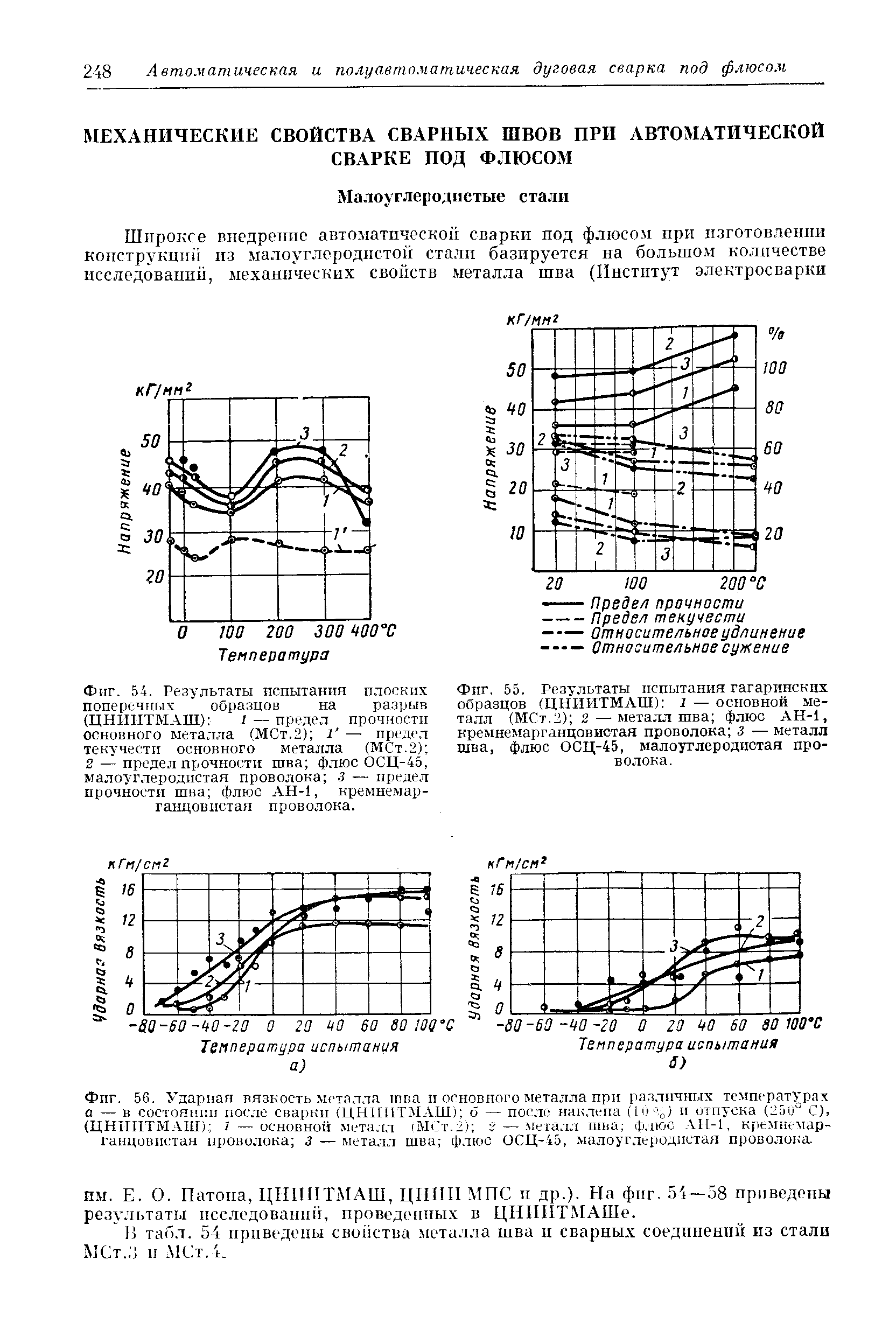

| Фиг. 55. Результаты испытания гагаринских образцов (ЦНИИТМАШ) 1 — основной металл (МСт.2) 2—металл шва флюс АН-1, кремнемарганцовистая проволока 3 — металл шва, флюс ОСЦ-45, малоуглеродистая проволока. |  |

При испытании гагаринских образцов на растяжение при низких температурах использовали специальные тяги типа реверсора.

[c.13]

Для определения механических свойств сплава МА9 были изготовлены гагаринские образцы с диаметром рабочей части 6 мм и длиной 36 мм с резьбой на головках. Испытания проводились на машине Р-5 со скоростью перемещения захвата 10 мм/мин.

[c.190]

Испытание на растяжение. Для испытания на растяжение были изготовлены гагаринские образцы, аналогичные образцам для статических испытаний. Испытания проводились на маятниковом копре при помощи приспособления, показанного на рис. 2.

[c.191]

Механические свойства наплавленного металла шва (гагаринские образцы)

[c.1098]

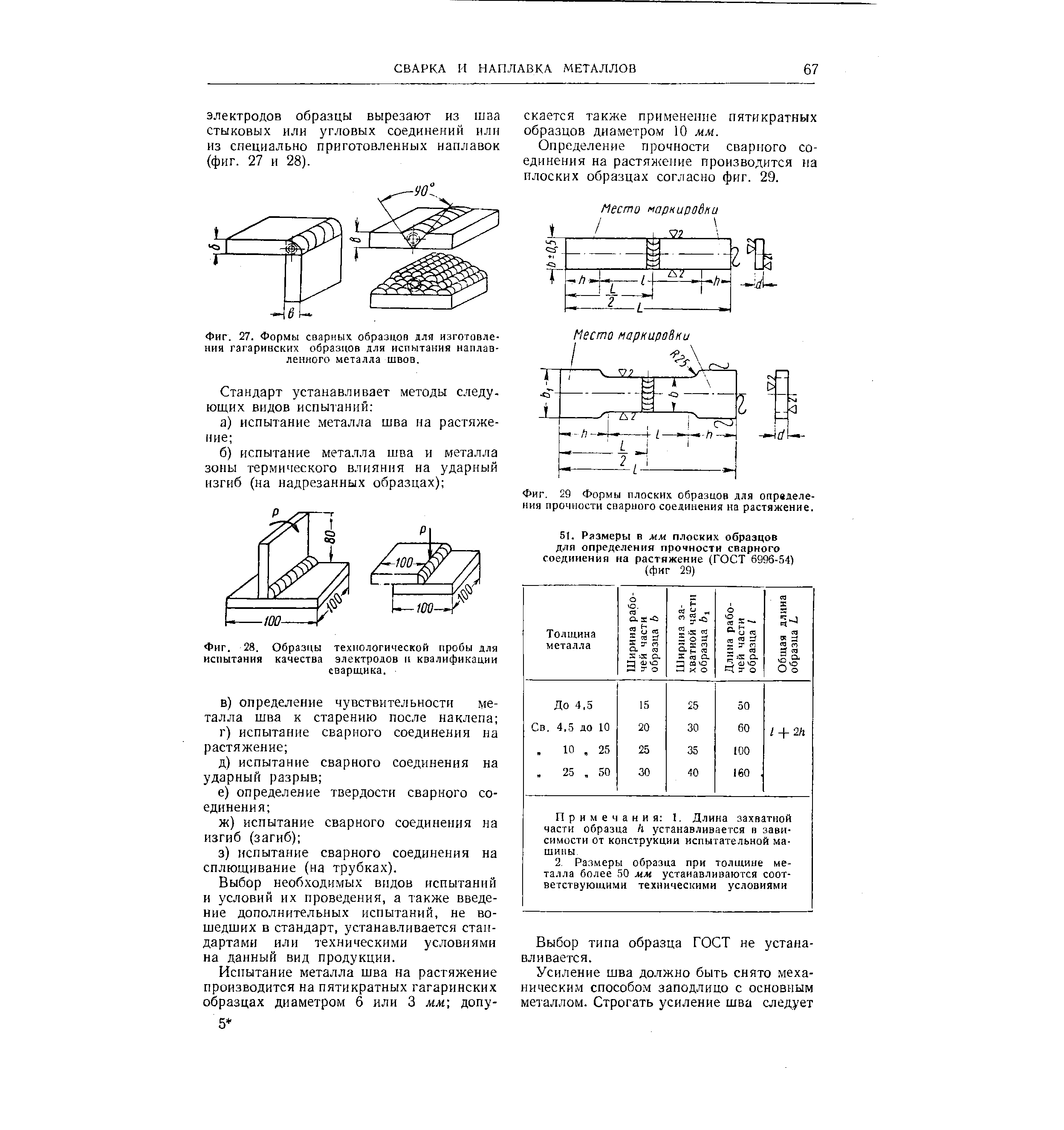

| Фиг. 27. Формы сварных образцов для изготовле-ния гагаринских образцов для испытания наплавленного металла швов. |  |

Из кованых прутков были изготовлены гагаринские образцы, а из катаных — плоские образцы для испытания на разрыв. После ВТМО был произ1веден отпуск на температуру 170° С. По результатам испытаний образцов, представленных на рис. 13, видно, что при всех степе-

[c.52]

При наличии горячих микротрещ ин в шве они могут быть обнаружены на поверхности гагаринского образца или на растянутой части загибного образца (см. рис. 97, а). Образцы с многослойными швами следует изгибать на ребро, при этом независимо от места расположения треш,ин они хорошо выявляются (рис. 99).

[c.243]

Охрупчивание, вызванное присутствием в материале водорода, в отличие от хладноломкости, проявляется при низких скоростях деформации. Повышение скорости деформации существенно снижает эффект охрупчивания. На рис. 4.36 приведены результаты испытаний на растяжение стали 38ХС, подвергнутой электролитическому насыщению водородом в 0,01н. H2SO4 с добавкой 20 мг/л стимулятора наводорожи-вания SeOg [110]. Испытывали гагаринские образцы с рабочей частью

[c.174]

В табл. 28 приведены результаты испытания как трубчатых, так и гагаринских образцов. Там же указаны геометрические характеристики испытанных образцов, значения параметра пути нагружения р, где 52, 55, 57, 58,-П-1, П-2гагаринские образцы, вырезанные вдоль и поперек прутка, а все остальные — трубчатые образцы.

[c.98]

Рассмотрим влияние естественного старения после предварительной пластической деформации на границы текучести и разрушения при плоском и линейном напряженном состояниях [21, 22, 24]. Насколько нам. известно, впервые этот вопрос был рассмотрен в работе [125], где-было установлено, что увеличение длительности вылеживания после предварительной пластической деформации растяжения повышает предел текучести стали. В на-стоящейчработе при плоском напряженном состоянии каждый из необходимого количества образцов был подвергнут осевому растяжению до (Тг>аво и полной разгрузке. Зат м образцы первой группы подвергались нагружению до разрушения по своему собственному пути через 3—4 дня после предварительного нагружения и разгрузки. Образцы последующих групп подвергались нагружению по своему пути соответственно через 1, 2, 3, 4, 5 месяцев после предварительного нагружения и разгрузки. При линейном напряженном состоянии использованы гагаринские образцы и рассмотрено старение до семи месяцев.

[c.114]

Выше, в 3, 4, показано, что естественное старение после Пластической деформации практически не приводит к изменению формы границ текучести и разрушения. Поэтому влияцие естественного старения на границы текучести и разрушения можно изучать при помощи опытов на простое растяжение. Для этой цели были взяты пять групп гагаринских образцов, изготовленных из отожженной стали 3. Первая группа из трех образцов испытывалась на растяжение до разрушения без промежуточной разгрузки для определения механических характеристик в исходном состоянии (а о=23 кг мм , аьо—40 кг/мм ). Все 24 образца второй груп-

[c.122]

Контроль механических свойств материала экспериментальных плавок проводился на гагаринских образцах, вырезанных в продольном и поперечном направлениях из горячепрессованной полосы сечением 10×55 мм .

[c.303]

Для определения свойств наплавленного металла применяют круглые гагаринские образцы (ГОСТ 6996—66). Образцы вырезают из поперечных темплетов сварных соединений, располагая ось их параллельно оси шва в исследуемой части его поперечного сечения. Такого же- типа образцы стандартизованы во Франции (NFA 81—302), в Англии (BS 709 1940), в Дании (DS 317, DS 318), в США (стандарт ASTM).

[c.100]

Переходим к практическим примерам построения и использования диаграмм зависимости твердости формоизменяемого металла от степени его деформации. Чтобы построить такук> диаграмму, например, для латуни марки Л-68, в лаборатории кафедры обработки материалов давлением Ленинградского механического института были изготовлены и разорваны стандартные гагаринские образцы. На разорванных образцах для удобства последующих замеров твердости были сняты узкие лыски, а обрати

[c.450]

Твердость слоя нитроцементации находилась в пределах HR 58—62. Твердость образца на расстоянии 3—4 мм от поверхности — Я/ С 40—45 и постепенно понижалась, достигая на глубине 12—15 мм от поверхности наименьшего значения, равного твердости сердцевины. Твердость стали в нормализованном состоянии находилась в пределах ЯВ 170—179, а твердость сердцевины образцов, прошедших нитроцементацию, последующую закалку и отпуск прн температуре 200° С, колебалась в пределах ЯВ 229—207. Твердость сердцевины образца 1 (кривая усталости фиг. 99) и слоя нитроцементации оказалась низкой и одинаковой по всему сечению. При качественной пробе напильником поверхностный слой образца свободно поддавался обработке. Этим и объясняется его преждевременная поломка. Небольшая твердость образца обусловлена его недостаточно быстрым охлаждением при закалке. Механические свойства сердцевины образцов, прошедших испытания на усталосп., определялись на гагаринских образцах, вырезанных из сердие-вины образца 3 (фиг. 99).

[c.158]

Данные результатов испытания, полученные у всех студентов, выписываются на доску в виде таблицы, и на основании их каждый студент строит кривые изменения твердости стали в зависимости от температуры закалки, скорости охлаждения и те.мпературы отпуска. В этой работе студенты проводят также термическую обрабогк) четырех гагаринских образцов, изготовленных из стали, содержа

[c.126]

На основании испытания гагаринских образцов, вырезанных из различных участков испыхуемых образцов, было установлено, что применявшаяся для создания остаточных напряжений специальная обработка вносила также некоторые изменения в свойства основного металла.

[c.104]

В качестве объектов исследования служили малые разрывные (гагаринские) образцы рис. 50, покрытые химическим никелем на одну и ту же толщину (40 мкм). Покрытые образцы термообрабатывались в электропечи при температурах 300, 400, 500, 600 и 700° С в течение 1 ч (по три образца каждой марки стали на каждую температуру) и затем разрывались на машине ИМ-4Р. По весу отслоившегося покрытия качественно определялась прочность сцепления покрытия с основой. Кроме того, образцы после разрыва просматривались при 20-кратном увеличении.

[c.94]

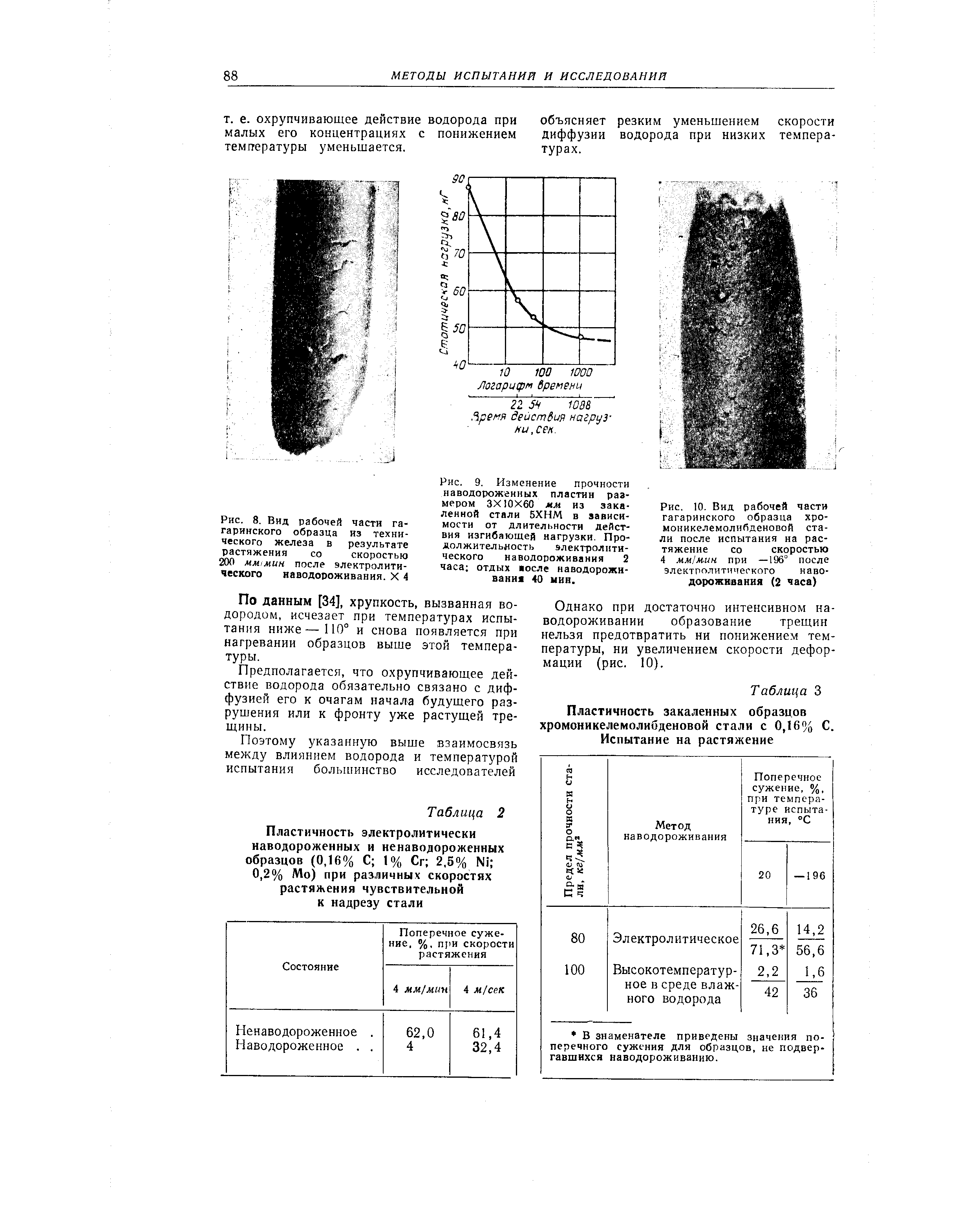

| Рис. 8. Вид рабочей части гагаринского образца из технического железа в результате растяжения со скоростью 200 мм1мин после электролитического наводороживания. X 4 |  |

Рис, 10. Вид рабочей части гагаринского образца хро-моникелемолибденовой стали после испытания на растяжение со скоростью 4 мм1м,ин при —196° после электролитического наво-дорожнвания (2 часа)

[c.88]

Пластичность N1—Р покрытий. Она определяется способностью покрытий деформироваться под нагрузкой раньше, чем они разрушатся, и измеряется обычно величиной относительного удлинения. Испытания проводили на гагаринских образцах из пластичной стали 20 с нетермообработанным или обработанным в течение 1 ч при 375 — 400° С N1—Р покрытием толщиной 50 мкм. Растяжение образцов вызывало при величине напряжений 32 кгс/мм (т. е. за пределом текучести) на нетермообрабо-танном покрытии широкие трещины. При достижении предела прочности образцов покрытие растрескивалось и отслаивалось от основного металла. Термообработанные покрытия на стали 20 сохраняли целостность до о = 23 кгс/мм , т. е. в области упругой деформации. С увеличением нагрузок до 32 кгс/мм (т. е. соответствующих зоне пластической деформации) покрытие разрушалось, оставаясь в то же время прочно сцепленным с металлом основы.

[c.81]

Влияние N1—Р покрытий иа механические свойства металлов при статическом растяжении. Соответствующие испытания проводили на гагаринских образцах из сталей различных марок с N1—Р термообработанным или нетермообработанным покрытиями, с 5 и 10% Р, а также на образцах без покрытия. Результаты испытаний приведены в табл. 34—40 (толщина покрытия во всех случаях 20 мкм). Согласно приведенным данным пределы

[c.84]

Конструкционные материалы Энциклопедия

(1965) — [

c.215

]

Источник

Испытания на растяжение

Испытания на одноосное растяжение – наиболее распространенный вид испытаний для оценки механических свойств металлов и сплавов – сравнительно легко подвергаются анализу, позволяют по результатам одного опыта определять сразу несколько важных механических характеристик материала, являющихся критерием его качества и необходимых для конструкторских расчетов.

Методы испытания на растяжение стандартизованы. Имеются отдельные стандарты на испытания при комнатной температуре (ГОСТ 1497-84), при повышенных до 1473 К (ГОСТ 9651-84) и пониженных от 273 до

173 К (ГОСТ 11150-84) температурах. В них сформулированы определения характеристик, оцениваемых при испытании, даны типовые формы и размеры образцов, основные требования к испытательному оборудованию, методика проведения испытания и подсчета результатов.

Для испытаний на растяжение используют образцы с рабочей частью в виде цилиндра (цилиндрические образцы) или стержня с прямоугольным сечением (плоские образцы).

На рис. 2.42 показаны наиболее часто используемые стандартные образцы для испытаний при комнатной (а-б), температуре повышенных (в) и отрицательных (г) температурах. Помимо основной рабочей части, большинство образцов имеет головки различной конфигурации для крепления в захватах. Основные размеры образца:

1)рабочая длина l0 – часть образца между его головками или участками для захвата с постоянной площадью поперечного сечения;

2)начальная расчетная длина l0 – участок рабочей длины, на котором определяется удлинение;

3)начальный диаметр рабочей части d0 для цилиндрических или начальная толщина а0 и ширина b0 рабочей части для плоских образцов.

Между размерами образца должны существовать определенные соотношения. В частности, рабочая длина цилиндрических образцов должна быть от l0 + 0,5d0 до l0 + 2d0, а у плоских при толщине более 3мм от l0 + 1,5 до l0 + 2,5, при толщине менее 3мм от l0 + 0,5b0 до l0 + 2b0 . Расчетная длина l0 = 5,65(«короткие» образцы) или l0 = 11,3(«длинные» образцы), где F0 – начальная площадь поперечного сечения в рабочей части. Для цилиндрических образцов это равнозначно тому, что l0 = 5d0 (пятикратные) и l0 = 10d0 (десятикратные) образцы.

Литые образцы и образцы из хрупких материалов допускается изготовлять с l0 = 2,82.

Абсолютные размеры образцов могут меняться в широких пределах. В частности, диаметр рабочей части пропорциональных цилиндрических образцов d = 3 25 мм, у плоских a0 = 0,5 25 ,b0= 20 30 мм. При этом для каждой формы (типа) образца ГОСТ устанавливает свой диапазон основных размеров. На практике для испытаний при комнатной температуре чаще всего используют так называемые «гагаринские» цилиндрические короткие образцы с d0 = 6 и l0 = 30мм (см. рис. 2.42,а). Из плоских наибольшее распространение получили образцы с конфигурацией, показанной на рис. 2.42,в. У этих образцов а0 = 1 2 и l0 = 50 70мм.

В некоторых случаях, например, при работе с малогабаритными изделиями или дефицитными материалами, используют «микрообразцы» с d0 ≤ 1мм и l0 = 4 7мм.

Рисунок 2. 42 — Стандартные образцы для испытаний на одноосное растяжение

Машины для испытаний на растяжение очень разнообразны, однако все они должны соответствовать ГОСТ 28840-90. Многие машины универсальны и могут использоваться при проведении различных статических испытаний

(рис. 2. 43). Современные испытательные машины высшего класса представляют собой сложные, частично автоматизированные устройства; они оснащаются ЭВМ, при помощи которых может проводиться расчет любых характеристик свойств в процессе испытания или сразу же по его окончании.

Источник

Лабораторная работа № 1

Цель работы – изучить поведение малоуглеродистой стали при растяжении и определить ее механические характеристики.

Основные сведения

Испытания на растяжение являются основным и наиболее распространенным методом лабораторного исследования и контроля механических свойств материалов.

Эти испытания проводятся и на производстве для установления марки поставленной заводом стали или для разрешения конфликтов при расследовании аварий.

В таких случаях, кроме металлографических исследований, определяются главные механические характеристики на образцах, взятых из зоны разрушения конструкции. Образцы изготавливаются по ГОСТ 1497-84 и могут иметь различные размеры и форму (рис. 1.1).

Рис. 1.1. Образцы для испытания на растяжение

Между расчетной длиной образца lо и размерами поперечного сечения Ао (или dо для круглых образцов) выдерживается определенное соотношение:

В испытательных машинах усилие создается либо вручную — механическим приводом, либо гидравлическим приводом, что присуще машинам с большей мощностью.

В данной работе используется универсальная испытательная машина УММ-20 с гидравлическим приводом и максимальным усилием 200 кН, либо учебная универсальная испытательная машина МИ-40КУ (усилие до 40 кН).

Порядок выполнения и обработка результатов

Образец, устанавливаемый в захватах машины, после включения насоса, создающего давление в рабочем цилиндре, будет испытывать деформацию растяжения. В измерительном блоке машины есть шкала с рабочей стрелкой, по которой мы наблюдаем рост передаваемого усилия F.

Зависимость удлинения рабочей части образца от действия растягивающей силы во время испытания отображается на миллиметровке диаграммного аппарата в осях F-Δl (рис. 1.2).

В начале нагружения деформации линейно зависят от сил, потому участок I диаграммы называют участком пропорциональности. После точки В начинается так называемый участок текучести II.

На этой стадии стрелка силоизмерителя как бы спотыкается, приостанавливается, от точки В на диаграмме вычерчивается либо прямая, параллельная горизонтальной оси, либо слегка извилистая линия — деформации растут без увеличения нагрузки. Происходит перестройка структуры материала, устраняются нерегулярности в атомных решетках.

Далее самописец рисует участок самоупрочнения III. При дальнейшем увеличении нагрузки в образце происходят необратимые, большие деформации, в основном концентрирующиеся в зоне с макронарушениями в структуре – там образуется местное сужение — «шейка».

На участке IV фиксируется максимальная нагрузка, затем идет снижение усилия, ибо в зоне «шейки» сечение резко уменьшается, образец разрывается.

При нагружении на участке I в образце возникают только упругие деформации, при дальнейшем нагружении появляются и пластические — остаточные деформации.

Если в стадии самоупрочнения начать разгружать образец (например, от т. С), то самописец будет вычерчивать прямую СО1. На диаграмме фиксируются как упругие деформации Δlу (О1О2), так и остаточные Δlост (ОО1). Теперь образец будет обладать иными характеристиками.

Так, при новом нагружении этого образца будет вычерчиваться диаграмма О1CDЕ, и практически это будет уже другой материал. Эту операцию, называемую наклеп, широко используют, например, в арматурных цехах для улучшения свойств проволоки или арматурных стержней.

Диаграмма растяжения (рис. 1.2) характеризует поведение конкретного образца, но отнюдь не обобщенные свойства материала. Для получения характеристик материала строится условная диаграмма напряжений, на которой откладываются относительные величины – напряжения σ=F/A0 и относительные деформации ε=Δl/l0 (рис. 1.3), где А0, l0 – начальные параметры образца.

Рис. 1.2. Диаграмма растяжения образца из малоуглеродистой стали

Рис. 1.3. Условная диаграмма напряжений при растяжении

Условная диаграмма напряжений при растяжении позволяет определить следующие характеристики материала (рис. 1.3):

σпц – предел пропорциональности – напряжение, превышение которого приводит к отклонению от закона Гука. После наклепа σпц может быть увеличен на 50-80%;

σу – предел упругости – напряжение, при котором остаточное удлинение достигает 0,05%. Напряжение σу очень близко к σпц и обнаруживается при более тонких испытаниях. В данной работе σу не устанавливается;

σт – предел текучести – напряжение, при котором происходит рост деформаций при постоянной нагрузке.

Иногда явной площадки текучести на диаграмме не наблюдается, тогда определяется условный предел текучести, при котором остаточные деформации составляют ≈0,2% (рис. 1.4);

Рис. 1.4. Определение предела упругости и условного предела текучести

σпч (σв) – предел прочности (временное сопротивление) – напряжение, соответствующее максимальной нагрузке;

σр – напряжение разрыва. Определяется условное σур и истинное σир=Fр/Аш, где Аш – площадь сечения «шейки» в месте разрыва.

Определяются также характеристики пластичности – относительное остаточное удлинение

δ = (l1 – l0)∙100% / l0,

где l1 – расчетная длина образца после разрыва,

и относительное остаточное сужение

ψ = (А0 — Аш)∙100% / А0.

По диаграмме напряжений можно приближенно определить модуль упругости I рода

E=σпц/ε=tgα,

причем после операции наклепа σпц возрастает на 20-30%.

Работа, затраченная на разрушение образца W, графически изображается на рис. 1.2 площадью диаграммы OABDEO3. Приближенно эту площадь определяют по формуле:

W = 0,8∙Fmax∙Δlmax.

Удельная работа, затраченная на разрушение образца, говорит о мере сопротивляемости материала разрушению w = W/V, где V = A0∙l0 – объем рабочей части образца.

По полученным прочностным и деформационным характеристикам и справочным таблицам делается вывод по испытуемому материалу о соответствующей марке стали

Контрольные вопросы

- Изобразите диаграмму растяжения образца из малоуглеродистой стали (Ст.3). Покажите полные, упругие и остаточные абсолютные деформации при нагружении силой, большей, чем Fт.

- На каком участке образца происходят основные деформации удлинения? Как это наблюдается на образце? Какие нагрузки фиксируются в этот момент?

- Объясните, почему после образования шейки дальнейшее растяжение происходит при все уменьшающейся нагрузке?

- Перечислите механические характеристики, определяемые в результате испытаний материала на растяжение. Укажите характеристики прочности и пластичности.

- Дайте определение предела пропорциональности.

- Дайте определение предела упругости.

- Дайте определение предела текучести.

- Дайте определение предела прочности.

- Как определить предел текучести при отсутствии площадки текучести? Покажите, как это сделать, по конкретной диаграмме.

- Какие деформации называются упругими, какие остаточными? Укажите их на полученной в лабораторной работе диаграмме растяжения стали.

- Как определяется остаточная деформация после разрушения образца?

- Выделите на диаграмме растяжения образца из мягкой стали упругую часть его полного удлинения для момента действия максимальной силы.

- Какое явление называется наклепом? До какого предела можно довести предел пропорциональности материалов с помощью наклепа?

- Как определяется работа, затраченная на разрушение образца? О каком свойстве материала можно судить по удельной работе, затраченной на разрушение образца?

- Как определить марку стали и допускаемые напряжения для нее после проведения лабораторных испытаний?

- Чем отличается диаграмма истинных напряжений при растяжении от условной диаграммы?

- Можно ли определить модуль упругости материала по диаграмме напряжений?

- Как определить работу, затрачиваемую на деформации текучести лабораторного образца?

Испытание материалов на сжатие >

Краткая теория >

Примеры решения задач >

Источник