Деформация меди при растяжении

Механические свойства меди Механические свойства различных марок меди при стандартных статических Механические свойства бескислородной меди М16 при стандартных 1. Табл. 1. Механические свойства | ||

Свойства | Состояние | |

деформированное | отожженое | |

Временное | 340…450 | 220…250 |

Предел текучести | 280-420 | 60-75 |

Относительное удлинение δ , % | 4…6 | 40…50 |

Относительное сужение ψ, % | 35…45 | 70…80 |

Твердость по Бринеллю, HB | 90…110 | 45 |

Предел выносливости σ-1, | 100…120 | 70…80 |

Ударная вязкость KCU, | 1,0 | 1,70 |

*kσ — коэффициент концентрации напряжений

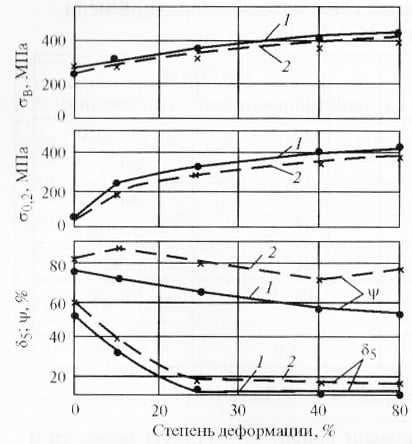

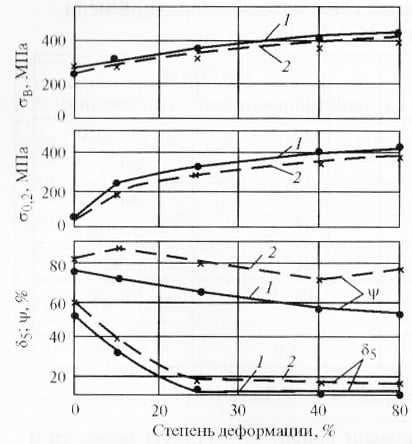

Влияние степени холодной деформации и температуры отжига на механические

свойства меди показано на рис. 1 и 2.

Рис. 1 Влияние степени холодной деформации (%) на механические свойства

меди:

1 — кислородсодержащей; 2 — раскисленной

фосфором, с высоким остаточным содержанием фосфора

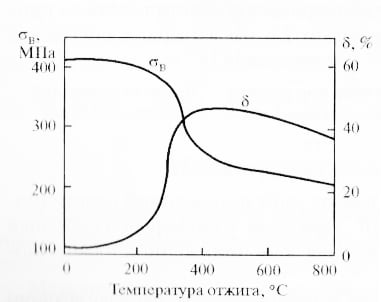

Рис. 2. Влияние

температуры отжига (в течение часа) на механические свойства

кислородсодержащей меди М1

Содержание кислорода в меди влияет на ударную вязкость и технологическую

пластичность.

Например, ударная вязкость горячекатаных медных полос (99.9%

Cu)

с различным содержанием кислорода составляет:

О2, % 0,026 0,030

0,034 0,042

KCU,кДж/м2

860 560

510 270

Влияние кислорода на технологическую пластичность на примере медной

проволоки диаметром

2,6

мм в твердом состоянии и с содержанием меди 99,90% следующее:

Способ получения | Число гибов при радиусе равном 5 мм | Число скручиваний загиба, на длине 152 мм |

Бескислородная | 12 | 92 |

Бескислородная | 7 | 45 |

Медь и многие ее сплавы имеют зоны пониженной пластичности («провала»

пластичности). При этом у кислородсодержащей меди наблюдается явно

выраженная зона пониженной пластичности при температурах 300…500°С; у

меди, раскисленной фосфором и с большим его остаточным содержанием

(0,04%), также наблюдается пониженная пластичность в этом интервале

температур. С повышением чистоты меди зона пониженной пластичности

уменьшается, а у бескислородной меди высокой чистоты (99,99%) эта зона

практически отсутствует. Зона пониженной пластичности отсутствует и у

меди, раскисленной бором (0,01% В).

При

отрицательных температурах медь имеет более высокие прочность и

пластичность, чем при температуре 20°С.

Механические свойства меди, на примере применяемой для электродов

контактной сварки, при высоких температурах приведены в табл. 2.

| Табл. 2. Механические свойства меди при высоких температурах | |||||||

| Свойства | Температура, °С | ||||||

| 20 | 200 | 300 | 400 | 500 | 600 | 700 | |

| Временное сопротивление σb , МПа | 220 | 200 | 150 | 110 | 70 | 50 | 30 |

| Предел текучести σ0,2 , Мпа | 60 | 50 | 50 | 40 | 30 | 20 | 10 |

| Относительное удлинение δ , % | 45 | 45 | 40 | 38 | 47 | 57 | 71 |

| Относительное сужение ψ, % | 90 | 88 | 77 | 73 | 86 | 100 | 100 |

| Твердость по Виккерсу, HV | 50 | 40 | 38 | 35 | 19 | 1 | 9 |

| Ударная вязкость KCU, МДж/м2 | 1,7 | 1,5 | 1,4 | 1,4 | 1,2 | 0,9 | 0,8 |

Длительная | — | — | — | 25 | 10 | 6 | 5 |

Характеристики

упругости.

Упругие свойства изотропного материала характеризуются модулями

нормальной упругости

Е

(модуль Юнга), сдвига

G

и объемного сжатия

Есж,

а также коэффициентом Пуассона (µ). Значения модулей

Е и

G

в интервале температур 300… 1300К уменьшаются по линейному закону.

Лишь в области низких температур наблюдается отклонение от равномерного

изменения модулей (табл. 3).

| Табл. 3. Модули упругости и сдвига меди при различных температурах | |||||||||

| Модули, ГПа | Температура, К | ||||||||

| 4,2 | 100 | 200 | 300 | 500 | 700 | 900 | 1100 | 1300 | |

| Е | 141 | 139 | 134 | 128 | 115 | 103 | 89,7 | 76,8 | 63,7 |

| G | 50 | 49,5 | 47,3 | 44,7 | 37,8 | 31 | 24,1 | 18,5 | 11,5 |

Регламентированные механические свойства продукции из меди при различных

способах изготовления, состояниях поставки и размерах приведены в табл.

4 — 7.

Как

правило, на лентах толщиной менее 0,5 мм, а также на лентах толщиной

0,5… 1,5 мм в мягком состоянии, используемых для штамповки, временное

сопротивление и относительное удлинение не определяют, а проводят

испытания на выдавливание лунки по Эриксену (см. табл. 5).

| Табл. 4. Плоский прокат из меди. Размеры и механические свойства | ||||||

| Продукция, стандарт или технические условия | Марка | Изгот. | Сост. пост. | Толщина, мм | Временное сопротивление σb , МПа | Относительное удлинение δ10, % |

| не менее | ||||||

| Плиты из раскисленной меди, ТУ 48-21-517-85 | M1p | ГК | — | 75…11О | 180 | 20 |

| Листы общего назначения, ГОСТ 1173-2006 | M1, M1p, М1ф, М2, М2р, М3, МЗр | ГК | — | 3…25 | 200 | 30 |

| ХК | М | 0,05… 12 | 200…260 | 36 | ||

| ПТ | 240…310 | 12 | ||||

| Тв | 290 | 3 | ||||

| Листы и полосы повышенного качества ТУ 48-21-664-79 | M1 | ЛХК | М | 3…8 | 200 | 36 |

| ЛГК | — | 8…10 | 200 | 30 | ||

| ПХК | М | 3…6 | 200 | 36 | ||

| Шины для электротехнических целей, ГОСТ 434-78 | M1 | ХК | М | св. 7 | — | 35 |

| Ленты общего назначения, ГОСТ 1173-2006 | M1, M1p, М1ф, М2, M2p, М3, МЗр | ХК | М | 0,1…6 | 200…260 | 36 |

| ПТ | 240…310 | 12 | ||||

| Тв | 290 | 3 | ||||

| Ленты для коаксиальных магистральных кабелей, ГОСТ 16358-79 | M1 | хк | М | 0,16…0,3 | 210 | δ5≥25 |

| Ленты для капсюлей, ГОСТ 1018-77 | M1, M1p, М2, M2p | ХК | М | 0,35…1,86 | 200 | 36 |

| Ленты для электротехн ических целей, ТУ 48-21-854-88 | M1, М2 | ХК | М | до 0,2 | — | — |

| 0,2…2,5 | — | 36 | ||||

| 2,5—3,53 | — | 36 | ||||

| 3,55…5,5 | — | 36 | ||||

| Тв | до 0,2 | 310 | — | |||

| 0,2…2.5 | 310 | — | ||||

| 2,5…3,53 | 284 | |||||

| 3,55…5,5 | 284 | — | ||||

| Фольга рулонная для технических целей, ГОСТ 5638-75 | M1, М2 | ХК | Тв | 0,015…0,05 | 290 | — |

| Условные обозначения: | ||||||

| ГК — горячекатаные; ХК — холоднокатаные; ЛХК листы холоднокатаные; Л ГК — листы горячекатаные; ПХК — полосы холоднокатаные; М — мягкое; ПТ — полутвердое; Тв — твердое. | ||||||

| Табл. 5. Характеристики холоднокатаных лент при испытании по Эриксену (радиус пуансона 10 мм) | ||||

| Ленты | Марка | Состояние | Толщина, мм | Глубина лунки, мм, не менее |

| Общего назначения, ГОСТ 1173-2006 | M1, M1p, М1p, М2, М2р, М3, МЗр | мягкое | 0,1…0,14 | 7 |

| 0,14…0,16 | 7 | |||

| 0,16…0,28 | 8 | |||

| 0,28…0,55 | 8,5 | |||

| 0,55…0,6 | 9 | |||

| 0,6…1,1 | 9,5 | |||

| 1,1…1,5 | 10 | |||

| Радиаторные, ГОСТ 20707-80 | M1, М2, М3 | мягкое | 0,06…0,07 | 4,5…9.0 |

| 0,08…0,09 | 6,0…9,0 | |||

| 0,1 | 7,5 | |||

| 0,12…0,15 | 7,5 | |||

| 0,17…0,25 | 8 | |||

| твердое | 0,1 | 1,5…3,5 | ||

| 0,12…0,15 | 1,5…3,5 | |||

| Для электротехнических целей, ТУ 48-21-854-88 | M1 | мягкое | 0,1…0,15 | 7,5 |

| 0,2…0,25 | 8 | |||

| 0,3…0,5 | 8,2 | |||

| 0,6…1 | 9,5 | |||

| Таблица 6. Трубы и трубки из меди. Размеры и механические свойства | ||||||

| Продукция, стандарт или технические условия | Марка | Изгот. | Сост. пост. | Диаметр, мм / Толщина стенки, мм | Временное сопротивление σb , МПа | Относительное удлинение δ10, % |

| не менее | ||||||

| Трубы общего назначения, ГОСТ 617-2006 | M1, M1p, М1ф, М2р, МЗр, М2, М3 | ХД | М | 3…360 / 0,8…10 | 200 | 35 |

| ПТ | 240 | 8 | ||||

| Тв | 280 | |||||

| Пр | — | до 200 / 5…30 | 190 | 30 | ||

| >200 / 5…30 | 180 | 30 | ||||

| Трубы квадратные и прямоугольные е круглым отверстием, ТУ48-21-497-81 | M1, M1p, М1ф, М2р, МЗр, М2, М3 | Т, П | М | b; h; d | 200 | 35 |

| 15…20,5; | ||||||

| 13.5…14; | ||||||

| 6…12,5 | ||||||

| Пр | b; h; d | 190 | 30 | |||

| 36…120; | ||||||

| 16…36; | ||||||

| 11…28 | ||||||

| Трубы медные, ТУ 48-21-482-85 | M1, M1p, М1ф, М2р, МЗр, М2, М3 | Пр | — | 30 / 9 | 190 | 30 |

| Трубки медные тонкостенные, ТУ 48-21-161-85 | M1, М2 | Т | М | 0,8…2 / 0,15…0,5 | 210 | 35 |

| Тв | — | 4 | ||||

| Трубки медные тонкостенные. ГОСТ 11383-75 | M1, М2, М3 | Т | М | 1,5…28 / 0,15…0,7 | 210 | 35 |

| Тв | 340 | 2 | ||||

| Трубы медные круглого сечения для воды и газа ГОСТ 52318-2005 | M1p, М1ф | Т | М | 6…22 / 0,5…1.5 | 220 | δ10≥40 |

| ПТ | 6…54 / 0,5…2 | 250 | δ10≥20 | |||

| Тв | 6…267 / 0,5…3 | 290 | δ10≥3 | |||

| Условные обозначения: | ||||||

| ХД — холоднодеформированные; Пр — прессованные; Т гянутые; | ||||||

| П — прокатанные: М — мягкое; ПТ — полутвердое; Тв — твердое; h, h,d — ширина, высота, диаметр отверстия. | ||||||

| Таблица 7. Прутки, катанка и проволока из меди. Размеры и механические свойства | ||||||

| Продукция,стандарт или технические условия | Марка | Изгот. | Сост. пост. | Размеры, мм | Временное сопротивление σb , МПа | Относительное удлинение δ10, % |

| не менее | ||||||

| Прутки квадратные, ТУ 48-21-97-72 | М2 | Пр | — | 42…94 | 200 | 30 |

| Прутки, IOCT 1535-2006 | M1, M1p, Мф, М2р, МЗр, М2, М3 | Т | М | 3…50 | 200 | 35 |

| ПТ | 240 | 10 | ||||

| Тв | 270 | 5 | ||||

| Пр | — | 20…50 | 190 | 30 | ||

| Профили из бескислородной меди, ТУ 48-21-637-79 | М0б | Т | М | b x h 11,4 x 8 | 200 | 38 |

| Проволока для заклепок, ТУ 48-21-456-2006 | M1, М2 | Т | Тв | d 1…2 | 240 | 8 |

| d 2…10,7 | 240 | 15 | ||||

| Проволока из бескислородной меди, ТУ 48-21-158-72 | М0б | Т | М | d 3,5;4,2 | 200 | 30 |

| Проволока крешерная, ГОСТ 4752-79 | М0б | ХД | Тв | d 3…10 | 320… | — |

| 360 | ||||||

| Проволока для электротехнических целей, ГОСТ 434-78 | М0, M1 | Т | М | d до 2,5 | — | 35 |

| d 2,5…7 | — | 35 | ||||

| d 7…10 | — | 35 | ||||

| d св. 10 | — | 35 | ||||

| Тв | d до 2,5 | 310 | — | |||

| d 2,5…7 | 290 | — | ||||

| d 7…10 | 270 | — | ||||

| d св. 10 | 270 | — | ||||

| Катанка медная, ТУ 16705.491-2001 | не ниже M1 | НЛ | — | d 8…23 | 160 | 35 |

| Условные обозначения: | ||||||

| Пр — прессованные; Т — тянутые; ХД — холоднодеформированная; НЛ — непрерывное литье и прокатка; | ||||||

| М — мягкое; ПТ — полутвердое; Тв — твердое; b — ширина; h — высота; d — диаметр. | ||||||

Источник

13. Упругая и пластическая деформация металлов

Деформация – это изменение формы и размеров тела, деформация может вызываться воздействием внешних сил, а также другими физико-механическими процессами, которые происходят в теле. К деформациям относятся такие явления, как сдвиг, сжатие, растяжение, изгиб и кручение.

Упругая деформация – это деформация, которая исчезает после снятия нагрузки. Упругая деформация не вызывает остаточных изменений в свойствах и структуре металла; под действием приложенной нагрузки происходит незначительное обратимое смещение атомов.

При растяжении монокристалла возрастают расстояния между атомами, а при сжатии атомы сближаются. При смещении атомов из положения равновесия нарушается баланс сил притяжения и электростатического отталкивания. После снятия нагрузки смещенные атомы из-за действия сил притяжения или отталкивания возвращаются в исходное равновесное состояние и кристаллы приобретают первоначальные размеры форму.

Деформация может быть упругой, исчезающей после снятия нагрузки, и пластической, остающейся после снятия нагрузки.

Самое малое напряжение вызывает деформацию, причем начальные деформации являются всегда упругими и их величина находится в прямой зависимости от напряжения. Основными механическими свойствами являются прочность, пластичность, упругость.

Важное значение имеет пластичность, она определяет возможность изготовления изделий различными способами обработки давлением. Эти способы основаны на пластическом деформировании металла.

Материалы, которые имеют повышенную пластичность, менее чувствительны к концентраторам напряжений. Для этого проводят сравнительную оценку различных металлов и сплавов, а также контроль их качества при изготовлении изделий.

Физическая природа деформации металлов

Под действием напряжений происходит изменение формы и размеров тела. Напряжения возникают при действии на тело внешних сил растяжения, сжатия, а также в результате фазовых превращений и некоторых других физико-химических процессов, которые связанны с изменением объема. Металл, который находится в напряженном состоянии, при любом виде напряжения всегда испытывает напряжения нормальные и касательные, деформация под действием напряжений может быть упругой и пластической. Пластическая происходит под действием касательных напряжений.

Упругая – это такая деформация, которая после прекращения действия, вызвавшего напряжение, исчезает полностью. При упругом деформировании происходит изменение расстояний между атомами в кристаллической решетке металла.

С увеличением межатомных расстояний возрастают силы взаимного притяжения атомов. При снятии напряжения под действием этих сил атомы возвращаются в исходное положение. Искажение решетки исчезает, тело полностью восстанавливает свою форму и размеры. Если нормальные напряжения достигают значения сил межатомной связи, то произойдет хрупкое разрушение путем отрыва. Упругую деформацию вызывают небольшие касательные напряжения.

Пластической называется деформация, остающаяся после прекращения действия вызвавших ее напряжений. При пластической деформации в кристаллической решетке металла под действием касательных напряжений происходит необратимое перемещение атомов. При небольших напряжениях атомы смещаются незначительно и после снятия напряжений возвращаются в исходное положение. При увеличении касательного напряжения наблюдается необратимое смещение атомов на параметр решетки, т. е. происходит пластическая деформация.

При возрастании касательных напряжений выше определенной величины деформация становится необратимой. При снятии нагрузки устраняется упругая составляющая деформации. Часть деформации, которую называют пластической, остается.

При пластической деформации необратимо изменяется структура металла и его свойства. Пластическая деформация осуществляется скольжением и двойникованием.

Скольжение в кристаллической решетке протекает по плоскостям и направлениям с плотной упаковкой атомов, где сопротивление сдвигу наименьшее. Это объясняется тем, что расстояние между соседними атомными плоскостями наибольшее, т. е. связь между ними наименьшая. Плоскости скольжения и направления скольжения, лежащие в этих плоскостях, образуют систему скольжения. В металлах могут действовать одна или одновременно несколько систем скольжения.

Металлы с кубической кристаллической решеткой (ГЦК и ОЦК) обладают высокой пластичностью, скольжение в них происходит во многих направлениях.

Процесс скольжения не следует представлять как одновременное передвижение одной части кристалла относительно другой, оно осуществляется в результате перемещения в кристалле дислокаций. Перемещение дислокации в плоскости скольжения ММ через кристалл приводит к смещению соответствующей части кристалла на одно межплоскостное расстояние, при этом справа на поверхности кристалла образуется ступенька.

Данный текст является ознакомительным фрагментом.

Следующая глава >

Похожие главы из других книг:

БИЧ МЕТАЛЛОВ

В мире нет ничего вечного — эту нехитрую истину все знают давно. То, что кажется навеки незыблемым — горы, гранитные глыбы, целые материки, — со временем разрушаются, рассыпаются в пыль, уходят под воду, проваливаются в глубины. Исчезают целые культуры, народы

Свойства металлов и сплавов

В этой главе будет рассказано о металлах, сплавах и их свойствах, что полезно не только для мастеров слесарного дела, но для всех, кто занимается чеканкой, ковкой, художественным литьем (этому посвящены последующие главы).Металл относится к

1. Строение металлов

Металлы и их сплавы – основной материал в машиностроении. Они обладают многими ценными свойствами, обусловленными в основном их внутренним строением. Мягкий и пластичный металл или сплав можно сделать твердым, хрупким, и наоборот. Для того чтобы

1. Деформация и разрушение

Приложение нагрузки вызывает деформацию. В начальный момент нагружение, если оно не сопровождается фазовыми (структурными) изменениями, вызывает только упругую (обратимую) деформацию. По достижении некоторого напряжения деформация (частично)

2. Механические свойства металлов

Механические свойства металлов определяются следующими характеристиками: предел упругости ?Т, предел текучести ?Е, предел прочности относительное удлинение ?, относительное сужение ? и модуль упругости Е, ударная вязкость, предел

3. Способы упрочнения металлов и сплавов

Поверхностное упрочнение металлов и сплавов широко применяется во многих отраслях промышленности, в частности в современном машиностроении. Оно позволяет получить высокую твердость и износостойкость поверхностного слоя при

ЛЕКЦИЯ № 8. Способы обработки металлов

1. Влияние легирующих компонентов на превращения, структуру, свойства сталей

Легирующие компоненты или элементы, вводимые в стали в зависимости от их взаимодействия с углеродом, находящемся в железоуглеродистых сплавах,

ЛЕКЦИЯ № 11. Сплавы цветных металлов

1. Цветные металлы и сплавы, их свойства и назначение

Ценные свойства цветных металлов обусловили их широкое применение в различных отраслях современного производства. Медь, алюминий, цинк, магний, титан и другие металлы и их сплавы

32. Деформация в движущейся вязкой жидкости

В вязкой жидкости имеются силы трения, в силу этого при движении один слой тормозит другой. В итоге возникает сжатие, деформация жидкости. Из-за этого свойства жидкость и называют вязкой.Если вспомнить из механики закон Гука, то

§ 23. Коррозия и эрозия металлов

Коррозией металлов называется их разрушение вследствие химического или электрохимического взаимодействия с внешней средой.Химической коррозией называется процесс разрушения металлов без электрического тока, происходящий в среде сухих

4.16. Химическое окрашивание металлов

Старинные рецепты. (См. «Наука и жизнь», № 9, 1980).Применяя из старинных журналов некоторые рецепты окрашивания металлов, предупреждаем сразу тех, кто пожелает воспользоваться при работе с такими едкими и ядовитыми веществами, как

7.4.5. ЭЛЕКТРОЛИТИЧЕСКОЕ ПОЛУЧЕНИЕ И РАФИНИРОВАНИЕ МЕТАЛЛОВ

Электроосаждение металла на катоде лежит в основе электрохимического получения металлов из растворов (гидроэлектрометаллургия) или из расплавов, а также рафинирования (очистки) металлов.Металлы, имеющие

7.4.7. АНОДНАЯ ОБРАБОТКА МЕТАЛЛОВ

Разработано и широко применяется несколько методов анодной обработки металлов: электрополирование, анодное оксидирование и размерная обработка.Электрохимическое полирование было открыто русским химиком Е.И. Шпитальским в 1910 г. Процесс

17. Теплоемкость и теплопроводность металлов и сплавов

Теплоемкость – это способность вещества поглощать теплоту при нагреве. Ее характеристикой является удельная теплоемкость – количество энергии, поглощаемой единицей массы при нагреве на один градус. От величины

Источник