Задачи по диаграмме растяжения

Диаграмма растяжения показывает зависимость удлинения образца от продольной растягивающей силы.

Ее построение является промежуточным этапом в процессе определения механических характеристик материалов (в основном металлов).

Диаграмму растяжения материалов получают экспериментально, при испытаниях образцов на растяжение.

Для этого образцы стандартных размеров закрепляют в специальных испытательных машинах (например УММ-20 или МИ-40КУ) и растягивают до их полного разрушения (разрыва). При этом специальные приборы фиксируют зависимость абсолютного удлинения образца от прикладываемой к нему продольной растягивающей нагрузки и самописец вычерчивает кривую характерную для данного материала.

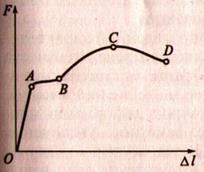

На рис. 1 показана диаграмма для малоуглеродистой стали. Она построена в системе координат F-Δl, где:

F — продольная растягивающая сила, [Н];

Δl — абсолютное удлинение рабочей части образца, [мм]

Рис. 1 Диаграмма растяжения стального образца

Как видно из рисунка, диаграмма имеет четыре характерных участка:

I — участок пропорциональности;

II — участок текучести;

III — участок самоупрочнения;

IV — участок разрушения.

Построение диаграммы

Рассмотрим подробнее процесс построения диаграммы.

В самом начале испытания на растяжение, растягивающая сила F, а следовательно, и деформация Δl стержня равны нулю, поэтому диаграмма начинается из точки пересечения соответствующих осей (точка О).

На участке I до точки A диаграмма вычерчивается в виде прямой линии. Это говорит о том, что на данном отрезке диаграммы, деформации стержня Δl растут пропорционально увеличивающейся нагрузке F.

После прохождения точки А диаграмма резко меняет свое направление и на участке II начинающемся в точке B линия какое-то время идет практически параллельно оси Δl, то есть деформации стержня увеличиваются при практически одном и том же значении нагрузки.

В этот момент в металле образца начинают происходить необратимые изменения. Перестраивается кристаллическая решетка металла. При этом наблюдается эффект его самоупрочнения.

После повышения прочности материала образца, диаграмма снова «идет вверх» (участок III) и в точке D растягивающее усилие достигает максимального значения. В этот момент в рабочей части испытуемого образца появляется локальное утоньшение (рис. 2), так называемая «шейка», вызванное нарушениями структуры материала (образованием пустот, микротрещин и т.д.).

Рис. 2 Стальной образец с «шейкой»

Вследствие утоньшения, и следовательно, уменьшения площади поперечного сечения образца, растягиваещее усилие необходимое для его растяжения уменьшается, и кривая диаграммы «идет вниз».

В точке E происходит разрыв образца. Разрывается образец конечно же в сечении, где была образована «шейка»

Работа затраченная на разрыв образца W равна площади фигуры образованной диаграммой. Ее приближенно можно вычислить по формуле:

W=0,8Fmax∙Δlmax

По диаграмме также можно определить величину упругих и остаточных деформаций в любой момент процесса испытания.

Для получения непосредственно механических характеристик металла образца диаграмму растяжения необходимо преобразовать в диаграмму напряжений.

Предел пропорциональности >

Примеры решения задач >

Лабораторные работы >

Источник

Инфоурок

›

Другое

›Презентации›Определение механических свойств сплава по диаграмме растяжения

Описание презентации по отдельным слайдам:

1 слайд

Описание слайда:

Определение механических свойств сплава по диаграмме растяжения Практическая работа №1

2 слайд

Описание слайда:

Цели работы: Научиться определять по диаграмме растяжения основные показатели механических свойств образца; проводить общую оценку механических свойств сплава по виду диаграммы растяжения.

3 слайд

Описание слайда:

Виды механических испытаний

4 слайд

Описание слайда:

Диаграмма растяжения это зависимость между приложенной нагрузкой и длиной образца Диаграмма растяжения строится в координатах нагрузка (Н) – деформация (мм)

5 слайд

Описание слайда:

Пример типичной диаграммы растяжения

6 слайд

Описание слайда:

Примеры диаграмм растяжения По виду диаграммы можно судить о свойствах материала:

7 слайд

Описание слайда:

По диаграмме растяжения определяют: Предел пропорциональности; предел текучести; предел прочности; относительное удлинение; относительное сужение

8 слайд

Описание слайда:

Пример рафического определения предела пропорциональности

9 слайд

Описание слайда:

Контрольные вопросы К какому виду механических испытаний относится испытание на растяжение? Что называется диаграммой растяжения и в каких координатах она строится? Перечислите характеристики, которые определяют по диаграмме растяжения. Что характеризуют предел текучести и предел прочности?

10 слайд

![Формулы 1 м=0,001 мм; σпц = Рпц/F0 σт = Рт/F0 σв = Рв/F0 ψ=[(l1 – l0)/l0] •10 Формулы 1 м=0,001 мм; σпц = Рпц/F0 σт = Рт/F0 σв = Рв/F0 ψ=[(l1 – l0)/l0] •10](https://ds05.infourok.ru/uploads/ex/09d9/0000b9a0-d66e67a3/310/img9.jpg)

Описание слайда:

Формулы 1 м=0,001 мм; σпц = Рпц/F0 σт = Рт/F0 σв = Рв/F0 ψ=[(l1 – l0)/l0] •100 %, где F0 – площадь начального поперечного сечения образца

11 слайд

Описание слайда:

Задание №1 Определите по диаграмме растяжения значения предела пропорциональности, предела текучести, предела прочности, относительного удлинения. Начальная расчетная длина образца l0 =50 мм; Диаметр рабочей части образца D=10 мм. Образец имеет цилиндрическую форму. Площадь поперечного сечения образца F0 =πD2/4

12 слайд

Описание слайда:

Диаграмма растяжения образца

13 слайд

Описание слайда:

Диаграмма растяжения образца №2

14 слайд

Описание слайда:

Форма протокола результатов Таблица 1 D,мм F0,мм2 l0,мм Рпц, Н Рт, Н Рв, Н l1,мм σпц, Н/м2 σт,Н/м2 σв, Н/м2 ψ, %

Выберите книгу со скидкой:

БОЛЕЕ 58 000 КНИГ И ШИРОКИЙ ВЫБОР КАНЦТОВАРОВ! ИНФОЛАВКА

Инфолавка — книжный магазин для педагогов и родителей от проекта «Инфоурок»

Курс профессиональной переподготовки

Педагог-библиотекарь

Курс профессиональной переподготовки

Специалист в области охраны труда

Курс профессиональной переподготовки

Библиотекарь

Найдите материал к любому уроку,

указав свой предмет (категорию), класс, учебник и тему:

также Вы можете выбрать тип материала:

Краткое описание документа:

Данная презентация используется при выполнении практической работы по материаловедению для обучающихся по специальности 27.02.02 Техническое регулирование и управление качеством. Умение проводить анализ и расчет основных показателей механических свойств сплавов позволяет выбирать материалы для конкретного применения в производстве и формирует межпредметные связи с такой дисциплиной, как техническая механика, что обеспечивает целостность восприятия рассматриваемого вопроса.

Общая информация

Номер материала:

ДБ-047520

Вам будут интересны эти курсы:

Оставьте свой комментарий

Источник

Диаграмма растяжения

1. Образец из низкоуглеродистой стали – диаграмма для образца

2. Диаграмма – в координатах F, l∆

3. Четыре зоны на диаграмме:

А) зона упругости – материал работает по закону Гука (для наглядности – отступление от масштаба) – удлинения малы и ОА почти совпадала бы с осью F

Б) зона общей текучести (площадка текучести) – существенное изменение длины образца без заметного увеличения нагрузки (не у всех металлов – у Al, легированных сталей нет)

В) зона упрочнения – удлинение сопровождается возрастанием нагрузки.

— Здесь намечается место будущего разрыва шейка – местное сужение образца.

Г) зона местной текучести

— от точки С сила уменьшается, но образец удлиняется

— шейка прогрессирует

— удлинение носит местный характер

Д) точка Д — разрушение образца

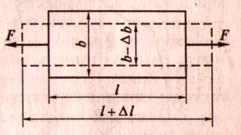

Относительная поперечная деформация. Коэффициент Пуассона.

1. Рассматриваем растяжение (сжатие) прямого бруса

2. Брус испытывает как продольные, так и поперечные деформации

3. Удлинение — ∆l, уменьшение ширины бруса на ∆b

4. Относительная продольная деформация ε = ∆ l l

5. Относительная поперечная деформация ε1 = ∆ b b

6. Коэффициент Пуассона – отношение относительной поперечной деформации к относительной продольной деформации (характеризует физические свойства материала: для сталей от 0,25 до 0,35 – таблица)

µ = ε1 ε

Основные механические характеристики материалов

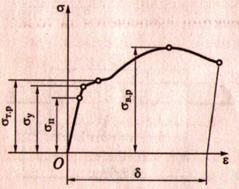

1. Перестроим диаграмму растяжения в координатах – диаграмма для материала:

А) вместо F – σ. Сила F приложена к образцу, напряжение зависит от размера образца σ = NS

Б) вместо ∆l – ε. ∆l – просто удлинение, а ∆l – зависит от длины образца ε = ∆ l l

2. Характерные точки:

А) Предел пропорциональности σп – наибольшее значение напряжения, до которого материал следует закону Гука.

Б) Предел упругости σу – наибольшее значение напряжения, до которого материал не получает остаточных деформаций (восстанавливается)

3. Предел текучести σт. р.– значение напряжения, при котором рост деформации происходит без заметного увеличения нагрузки. (σт. р – текучести на растяжение σт. с – текучести на сжатие, )

Прим. При отсутствии явной площадки текучести принимают напряжение, при котором остаточная деформация 0,2 % — σ0,2 – условный предел текучести)

4. Предел прочности (Временное сопротивление разрыву σв. р., σв. сж – временное сопротивление сжатию).

σв. р., σв. сж являются сравнительными характеристиками прочностных свойств материала и часто используется при расчётах.

Прим. При этом значении материал не разрушается. Фактическое напряжение будет больше, так как площадь поперечного сечения за счёт шейки меньше (σ = NS ![]() S меньше – σ будет больше)

S меньше – σ будет больше)

5. Относительное удлинение при разрыве (при испытаниях на растяжение) – средняя остаточная деформация к моменту разрыва на определённой стандартной длине образца l0 = 10d, l0 = 5d,

d – диаметр образца.

Расчёты на прочность при растяжении и сжатии

1. Размеры конструкций должны обеспечивать их прочность при наименьших затратах материала.

2. Выявляется точка конструкции с наибольшим напряжением – σнаиб

3. σнаиб должно быть меньше допустимого значения напряжения [σ]

4. Коэффициент запаса n задают при проектировании

А) nТ = 1,5…2 для пластичного материала — от предела текучести

Б) nв = 2,5…4 для хрупкого материала — от предела прочности

В) nв = 2…5 для проектирования строительных сооружений на долгий срок эксплуатации.

5. Допускаемое напряжение

А) для пластичных материалов [σ] = σт. nТ

Б) для хрупких материалов [σ] = σв. nв

6. Условие, из которого определяют размеры проектируемого элемента

σнаиб ![]() [σ]

[σ]

σнаиб = NS![]() [σ]

[σ]

Самостоятельная работа обучающихся (эзс – 4 час, арх – 6 час, авто – 2)

1. Построить эпюры продольных сил, нормальных напряжений и перемещений для ступенчатого бруса по вариантам

2. Решить задачи на проверку прочности и подбор сечения по вариантам

3. Составить глоссарий основных понятий по теме «Растяжение и сжатие»

1. Расчётно-графическая работа на построение эпюр продольных сил, напряжений, перемещений сечений бруса, определение коэффициента запаса прочности — авто

ТЕМА 2.3. ПРАКТИЧЕСКИЕ РАСЧЁТЫ НА СРЕЗ И СМЯТИЕ (4.3. – АВТО)

(эзс – 1 час, арх – 1 час, авто – 1)

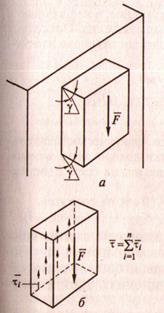

Напряжения и деформации при сдвиге (срезе).

1. В поперечном сечении могут возникать как нормальные σ, так и касательные напряжения τ.

2. Рассмотрим короткий брус, жёстко заделанный одним концом в стену.

3. Приложим перпендикулярно оси бруса силу ![]()

![]() в плоскости поперечных сечений возникнет касательное напряжение τ и

в плоскости поперечных сечений возникнет касательное напряжение τ и ![]() равнодействующая касательных напряжений Q

равнодействующая касательных напряжений Q ![]() τ = QS

τ = QS

4. Параллельные сечения бруса сдвигаются относительно друг друга так, что верхняя грань образует угол γ с горизонталью.

Сравнение формул расчёта касательных и нормальных напряжений

Сжатие (растяжение) | Сдвиг (срез). Смятие | |

Формула | σ = NS | τ = QS |

Напряжение | σ | τ |

Равнодействующая усилий | N | Q |

Площадь сечения | S | S |

Вывод для растяжения, сжатия и сдвига (среза) напряжение равно = отношение равнодействующей напряжений к площади поперечного сечения. |

Основные допущения для практических расчётов на срез

1. В поперечном сечении возможного среза детали возникает только один силовой фактор — поперечная сила Q

2. Касательные напряжения в поперечном сечении распределены равномерно

3. Если соединение выполнено несколькими одинаковыми деталями (болтами, заклёпками), считают, что все они нагружены одинаково.

Закон Гука при сдвиге.

1. Касательное напряжение τ прямо пропорционально угловой деформации γ

τ = G γ

G – модуль упругости при сдвиге

2. Аналогично закон Гука для растяжения (сжатия)

σ = Е ε

Закон Гука для растяжения (сжатия) | Закон Гука при сдвиге. | |

Формула | σ = Е ε | τ = G γ |

Напряжение | σ | τ |

Модуль упругости | Е | G |

Деформация | ε- линейная | γ — угловая |

Вывод: напряжение равно модулю упругости х деформацию |

Срез

1. Пример среза:

А) при резке бумаги или стальной полосы

Б) для клёпаного соединения – если приложенная сила больше допустимой

1. Приложенные силы ![]() вызывают деформацию сдвига.

вызывают деформацию сдвига.

2. После снятия нагрузки при сдвиге остаётся намеченное место среза.

3. Срез – может произойти под действием сил, вызывающих деформацию сдвига — при достижении предельных напряжений.

Источник

В ходе опыта на растяжение был получен график зависимости удлинения от приложенной силы.

Позже были введены относительные величины, такие как напряжение и относительное удлинение. Благодаря этим величинам можно модифицировать исходный график из опыта так, что по нему сразу можно будет определить необходимые величины, безотносительно того, какую геометрию имел образец в опыте.

Однако сделать это можно двумя путями:

- Искать истинные напряжения и истинные относительные удлинения

- Для нахождения напряжений использовать только исходную площадь поперечного сечения; для нахождения относительного удлинения абсолютное удлинение делить на исходную длину недеформированного стержня

Несмотря на то, что первый способ является точным по своей сути, в инженерной практике используют упрощённый подход. Во-первых, для расчётов на прочность ищутся действующие и допускаемые напряжения и затем сравниваются. В случае применения истинной диаграммы для определения допускаемых напряжений, расчётчикам так же пришлось бы вычислять точные площади для определения истинных действующих напряжений, что является неоправданно трудоёмким процессом. Во-вторых, на интересующем линейном участке истинная и упрощённая инженерная диаграммы практически совпадают:

Выше показана диаграмма растяжения для некоторого стального образца: кривая В – истинная диаграмма, кривая A – инженерная диаграмма.

Если применить второй (упрощённый) способ к диаграммам из опыта, то характер кривых не изменится:

Всё это рассказывается потому, что в современной практике люди, делающие расчёты на прочность, при выборе допускаемых напряжений руководствуются НЕ диаграммой растяжения в целом, а лишь некоторыми характерными точками, снятыми с этой диаграммы.

Для каждого металлического материала в дальнейшем будем выделять две характерные точки на оси напряжений:

- Напряжение, выше которого образец будет иметь заметные остаточные деформации

- Напряжение, при котором образец воспринял наибольшую силу

Если взглянуть на график для стали, то можно заметить, что имеется такой участок, на котором начинает значительно расти удлинение, при этом сила практически не меняется. Материал как будто течёт. Назовём этот участок площадкой текучести, а соответствующее напряжение – пределом текучести. Явление текучести материала характерно для строительных сталей, бронзы, латуни. Обозначим это напряжение как σт:

На графике для алюминия такой площадки нет. Тем не менее введём некоторый условный предел, скажем, напряжение, при котором остаточная деформация равняется 0.002 мм/мм или 0.2%. Назовём его условным пределом текучести и обозначим как σ02. Условный предел текучести используется для титановых и алюминиевых сплавов:

Вторая характерная точка – это напряжение, при котором образец выдержал наибольшую силу. Согласно диаграмме растяжения, этому напряжению соответствует начало образования шейки в образце – локализованного уменьшения поперечного сечения. После этого предела сила начинает падать, потому образец продолжил удлиняться. Если же после этого предела растягивающая сила продолжит увеличиваться, то образец разрушится. Этот предел назовём пределом прочности или временным сопротивлением разрушению и будем обозначать σв или σпч:

Также иногда встречается и третья характерная точка – это напряжение, соответствующее окончанию начального линейного участка. Это напряжение называется пределом пропорциональности. Оно чуть меньше предела текучести и, строго говоря, пользоваться нужно именно им, а не пределом текучести. Однако для его определения нужны очень точные измерительные приборы. Потому общепринято пользоваться пределом текучести в качестве предела, выше которого будут значительные остаточные деформации.

Помимо характерных напряжений, имеется также и одна характерная деформация — это относительное удлинение при разрыве. Это отношение абсолютного удлинения образца при разрыве к исходной недеформированной длине. Эту величину чаще всего обозначают греческой буквой δ, её размерность либо мм/мм, либо в %. По этой величине можно судить о степени пластичности того или иного материала.

Примеры того, в каком виде расчётчик получает представления о механических свойствах материала:

Д16 (дюраль)

30ХГСА (легированная сталь)

Источник

Испытание на растяжение

Испытание на растяжение производится на образцах двух типов:

цилиндрических и плоских.

Цилиндрические образцы могут быть нормальные (с расчетной

длиной lрасч=10d) и

укороченные (с lрасч=5d).

Для плоских образцов при вычислении расчетной длины образца используется

диаметр круга, равновеликого поперечному сечению рабочей части образца.

В процессе растяжения, реализуемого на специальных

испытательных машинах, автоматически записывается диаграмма испытания в

координатах сила – удлинение (рабочая, или индикаторная диаграмма). Для

малоуглеродистой стали эта диаграмма выглядит следующим образом:

Рассмотрим основные участки диаграммы.

OB – участок упругости.

После нагружения в пределах этого участка образец

возвращается в исходное состояние. Такая деформация, полностью исчезающая после

разгрузки, называется упругой. Механизм упругой деформации – изменение

расстояния между атомами.

BC – участок общей текучести (площадка текучести).

На этом участке на поверхности образца появляется сетка линий,

направленных под углом приблизительно 45° к оси растяжения – линии

Чернова-Людерса. Эти линии свидетельствуют о появлении нового механизма

деформации, заключающегося в сдвиге атомных слоев друг относительно друга.

Из-за этих сдвигов после разгрузки образец не возвращается в исходное

состояние, приобретая остаточную, или пластическую, деформацию. Пластическая

деформация сопровождается нагревом образца, изменением его электропроводности и

магнитных свойств, а также акустическим излучением.

CD – участок упрочнения.

Пластическая деформация изменяет внутреннюю структуру

материала, в результате чего образец снова проявляет сопротивление

деформированию, и растягивающая сила повышается.

DK – участок местной текучести.

Точка D диаграммы соответствует появлению на образце

локального сужения – шейки. Дальнейшая деформация локализуется в этой области,

и за счет уменьшения площади поперечного сечения необходимая для растяжения

сила снижается. Точка K соответствует разделению образца на части. Разрыв

происходит в самом тонком месте шейки.

Чтобы исключить влияние геометрических размеров образца,

рабочая диаграмма перестраивается в условную (в координатах напряжение –

деформация:

Полученная диаграмма называется условной потому, что при

вычислении напряжения и деформации сила и удлинение относятся не к

действительным, а к начальным значениям соответственно площади поперечного

сечения и длины образца.

На условной диаграмме выделяют следующие характерные точки:

sпц

– предел пропорциональности: максимальное напряжение, до которого справедлив

закон Гука (т.е. наблюдается прямая пропорциональная зависимость между

напряжением и деформацией);

sу

– предел упругости: максимальное напряжение, до которого в материале не

возникает пластических деформаций;

sт

– предел текучести: напряжение, при котором наблюдается рост деформации при

постоянном напряжении;

sв

– предел прочности (или временное сопротивление разрыву): максимальное

напряжение, которое может выдержать образец без разрушения.

В момент разрыва истинное напряжение, отнесенное к

действительной площади сечения, существенно выше предела прочности.

За пределами участка упругости в любой точке диаграммы

полная деформация εполн состоит из упругой εупр

и пластической εпл составляющих:

Если прекратить нагружение в точке G и снять нагрузку, то

разгрузка произойдет по закону Гука, т.е. по линии, параллельной участку

упругости (отрезок GO1). Таким образом, отрезок OO1

определяет величину остаточной деформации образца, а отрезок O1O2 – величину

упругой деформации на момент разрыва.

Механические характеристики материалов

Механические характеристики материалов, определяемые при

растяжении, можно разделить на три группы.

1. Характеристики упругих свойств.

Модуль упругости первого рода (модуль Юнга).

Модуль Юнга характеризует жесткость материала (физический

смысл) и равен тангенсу угла наклона участка упругости OB условной диаграммы к

оси абсцисс E = tga

(геометрический смысл). Для основных марок стали E = 2·105 МПа, для

меди E = 1,2·105 МПа, для алюминия E = 0,7·105 МПа.

Коэффициент Пуассона.

Удлинению стержня при растяжении в продольном направлении

сопутствует сжатие в поперечном направлении:

При этом относительная линейная деформация определяется как

,

а относительная поперечная

деформация –

.

За коэффициент Пуассона принимают модуль отношения

поперечной деформации к продольной:

.

Коэффициент Пуассона изменяется от 0 (для пробки) до 0,5

(для резины). Для основных марок стали .

Иногда к характеристикам упругости относят также предел

пропорциональности sпц и

предел упругости sу.

2. Характеристики прочности:

– предел текучести sт,

– предел прочности sв.

Если диаграмма растяжения не имеет площадки текучести, то

определяют условный предел текучести s0,2

– напряжение, соответствующее величине остаточной деформации 0,2%.

Для некоторых материалов величину условного предела

текучести определяют при остаточной деформации 0,5% (s0,5). Используется также понятие условного предела

упругости s0,001 или s0,005 – напряжение,

соответствующее величине остаточной деформации 0,001 или 0,005%.

3. Характеристики пластичности.

Относительное остаточное удлинение при разрыве:

,

где l0 – начальная

длина образца (до испытания), lк – конечная длина образца

(после разрушения).

Относительное остаточное удлинение при разрыве можно

определить непосредственно по диаграмме растяжения, проведя из точки разрыва

линию, параллельную участку упругости, до пересечения с осью абсцисс (отрезок

OL):

Относительное остаточное сужение при разрыве:

,

где A0 и Aш –

площадь поперечного сечения рабочей части соответственно до и после испытания

(в месте образования шейки).

Испытание на сжатие

При испытании на сжатие металлов используются цилиндрические

образцы с отношением высоты к диаметру 1…3:

Для строительных материалов используются кубические образцы

с длиной грани 100 или 150 мм.

Испытание на сжатие используется редко в силу того, что

между плитами испытательной машины и торцевыми поверхностями образца возникает

сила трения, нарушающая одноосное напряженно-деформированное состояние, в

результате чего определяемые характеристики прочности не могут использоваться в

расчетах на прочность. Для устранения силы трения используются следующие

приемы:

- нанесение парафинового слоя на

торцевые поверхности образца; - использование плиты

специальной конструкции.

Угол конуса рассчитывают таким, чтобы расклинивающая сила

компенсировала силу трения.

Пластичные и хрупкие материалы

По величине относительного остаточного удлинения при разрыве

принято различать:

— пластичные материалы – способные получать без

разрушения большие остаточные деформации (d > 10%);

— хрупкие материалы – способные разрушаться без

образования заметных остаточных деформаций (d < 5%).

При испытаниях на растяжение:

1 –

пластичный материал;

2 –

хрупкий материал.

Пластичные и хрупкие материалы отличаются также по характеру

разрушения. Пластичные материалы перед разрывом образуют заметную шейку, а

разрушение происходит под углом примерно 45° к оси растяжения (последнее хорошо

видно на плоских образцах). Хрупкие материалы разрушаются по плоскости,

нормальной оси растяжения, практически без образования шейки.

Сравним результаты испытаний на растяжение и сжатие для

пластичных материалов:

1 –

растяжение;

2 –

сжатие.

Считается, что для пластичных материалов пределы текучести

при растяжении и сжатии равны друг другу: sтр»sтс.

Другой особенностью испытания на сжатие пластичных

материалов является то, что их не удается довести до разрушения, т.к. они

сплющиваются в тонкий диск. По этим причинам пластичные материалы на сжатие

практически не испытывают.

Для хрупких материалов диаграммы испытаний на растяжение и

сжатие подобны друг другу:

1 –

растяжение;

2 –

сжатие.

Хрупкие материалы при испытании на сжатие разрушаются, при

этом оказывается, что предел прочности при растяжении меньше, чем при сжатии: sвр<sвс.

Существует также группа материалов, которые способны при

растяжении воспринимать большие нагрузки, чем при сжатии. Это в основном

волокнистые материалы, а из металлов – магний.

Для волокнистых материалов характерна анизотропия

механических свойств. Например, при испытаниях на сжатие дерева:

1 –

дерево вдоль волокон;

2 –

дерево поперек волокон.

Наклеп. Эффект Баушингера. Гистерезис

Если нагрузить образец до точки G, а затем произвести

разгрузку, то при повторном нагружении диаграмма растяжения пойдет по пути O1GK:

Явление повышения прочностных свойств материала (sпц, sу и sт)

и снижения пластических (d) в

результате предварительного нагружения выше предела текучести называется

наклепом (или деформационным упрочнением). Если после такого нагружения

выдержать образец в течение 100 и более часов, то при этом повышается и предел

прочности. Это явление назыв?