Время испытания на растяжение

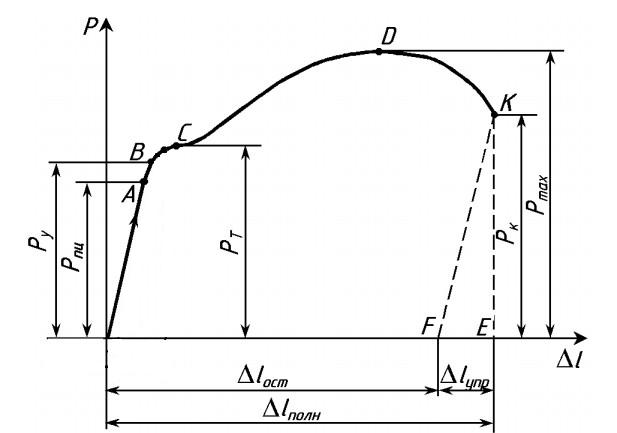

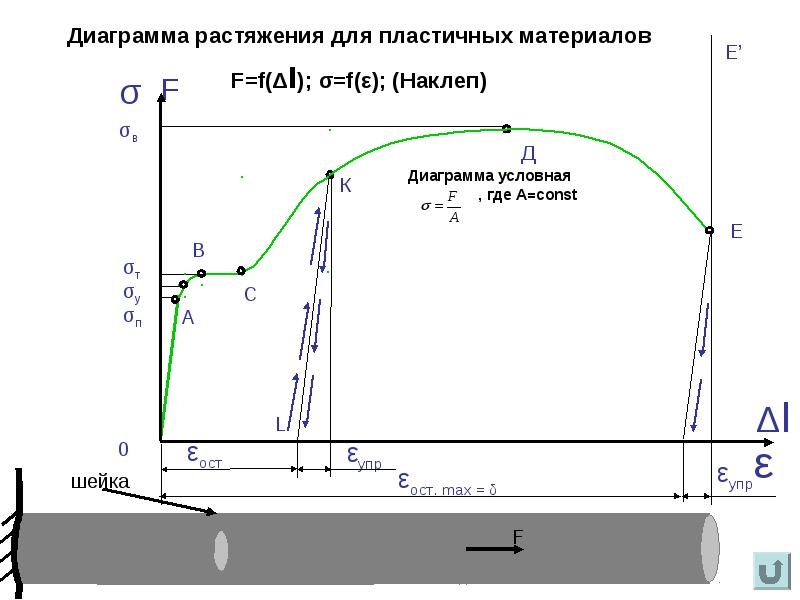

Испытание на растяжение металла заключаются в растяжении образца с построением графика зависимости удлинения образца (Δl) от прилагаемой нагрузки (P), с последующим перестроением этой диаграммы в диаграмму условных напряжений (σ — ε)

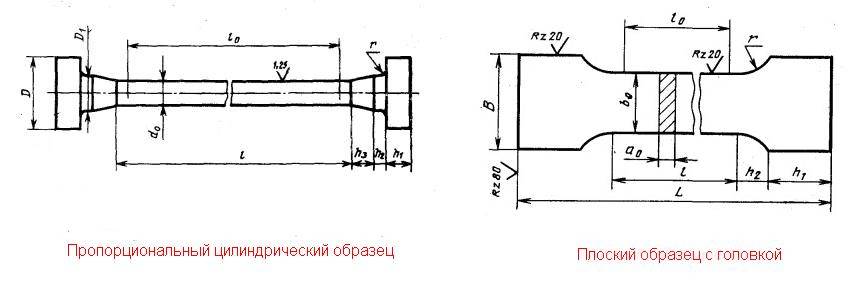

Испытания на растяжение проводятся по ГОСТ 1497, по этому же ГОСТу определяются и образцы на которых проводятся испытания.

Как уже говорилось выше, при испытаниях строится диаграмма растяжения металла. На ней есть несколько характерных участков:

Как уже говорилось выше, при испытаниях строится диаграмма растяжения металла. На ней есть несколько характерных участков:

- Участок ОА — участок пропорциональности между нагрузкой Р и удлинением ∆l. Это участок, на котором сохраняется закон Гука. Данная пропорциональность была открыта Робертом Гуком в 1670 г. и в дальнейшем получила название закона Гука.

- Участок ОВ — участок упругой деформации. Т.е., если к образцу приложить нагрузку, не превышающую Ру, а потом разгрузить, то при разгрузке деформации образца будут уменьшаться по тому же закону, по которому они увеличивались при нагружении

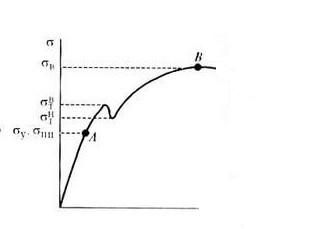

Выше точки В диаграмма растяжения отходит от прямой — деформация начинает расти быстрее нагрузки, и диаграмма принимает криволинейный вид. При нагрузке, соответствующей Рт (точка С ), диаграмма переходит в горизонтальный участок. В этой стадии образец получает значительное остаточное удлинение практически без увеличения нагрузки. Получение такого участка на диаграмме растяжения объясняется свойством материала деформироваться при постоянной нагрузке. Это свойство называется текучестью материала, а участок диаграммы растяжения, параллельный оси абсцисс, называется площадкой текучести. Иногда площадка текучести носит волнообразный характер. Это чаще касается растяжения пластичных материалов и объясняется тем, что вначале образуется местное утонение сечения, затем это утонение переходит на соседний объем материала и этот процесс развивается до тех пор, пока в результате распространения такой волны не возникает общее равномерное удлинение, отвечающее площадке текучести. Когда имеется зуб текучести, при определении механических свойств материала, вводят понятия о верхнем и нижнем пределах текучести.

Иногда площадка текучести носит волнообразный характер. Это чаще касается растяжения пластичных материалов и объясняется тем, что вначале образуется местное утонение сечения, затем это утонение переходит на соседний объем материала и этот процесс развивается до тех пор, пока в результате распространения такой волны не возникает общее равномерное удлинение, отвечающее площадке текучести. Когда имеется зуб текучести, при определении механических свойств материала, вводят понятия о верхнем и нижнем пределах текучести.

После появления площадки текучести, материал снова приобретает способность сопротивляться растяжению и диаграмма поднимается вверх. В точке D усилие достигает максимального значения Pmax. При достижении усилия Pmax на образце появляется резкое местное сужение — шейка. Уменьшение площади сечения шейки вызывает падение нагрузки и в момент, соответствующий точке K диаграммы, происходит разрыв образца.

Прилагаемая нагрузка для растяжения образца зависит от геометрии этого образца. Чем больше площадь сечения, тем более высокая нагрузка необходима для растяжения образца. По этой причине, получаемая машинная диаграмма не дает качественной оценки механических свойств материала. Чтобы исключить влияние геометрии образца, машинную диаграмму перестраивают в координатах σ − ε путем деления ординат P на первоначальную площадь сечения образца A0 и абсцисс ∆l на lо. Перестроенная таким образом диаграмма называется диаграммой условных напряжений. Уже по этой, новой диаграмме, определяют механические характеристики материала.

Определяются следующие механические характеристики:

Предел пропорциональности σпц – наибольшее напряжение, после которого нарушается справедливость закона Гука σ = Еε , где Е – модуль продольной упругости, или модуль упругости первого рода. При этом Е =σ/ε = tgα , т. е. модуль E это тангенс угла наклона прямолинейной части диаграммы к оси абсцисс

Предел упругости σу — условное напряжение, соответствующее появлению остаточных деформаций определенной заданной величины (0,05; 0,001; 0,003; 0,005%); допуск на остаточную деформацию указывается в индексе при σу

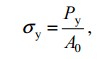

Предел текучести σт – напряжение, при котором происходит увеличение деформации без заметного увеличения растягивающей нагрузки

Также выделяют условный предел текучести — это условное напряжение, при котором остаточная деформация достигает определенной величины (обычно 0,2% от рабочей длины образца; тогда условный предел текучести обозначают как σ0,2). Величину σ0,2 определяют, как правило, для материалов, у которых на диаграмме отсутствует площадка или зуб текучести

Также выделяют условный предел текучести — это условное напряжение, при котором остаточная деформация достигает определенной величины (обычно 0,2% от рабочей длины образца; тогда условный предел текучести обозначают как σ0,2). Величину σ0,2 определяют, как правило, для материалов, у которых на диаграмме отсутствует площадка или зуб текучести

Предел прочности (временное сопротивление разрыву) σв – напряжение, соответствующее наибольшей нагрузке Pmax , предшествующей разрыву образца

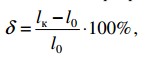

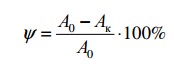

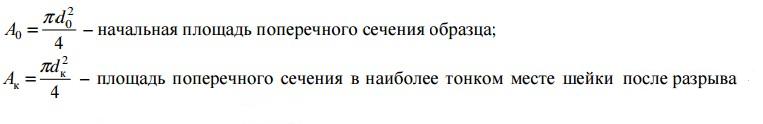

Кроме характеристик прочности материала, при испытании на растяжение определяют также характеристики пластичности — относительное удлинение δ и относительное сужение ψ

где lо – первоначальная расчетная длина образца, а lк – конечная расчетная длина образца

Источник

Стальные изделия, используемые для создания строительных конструкций, в процессе эксплуатации испытывают значительные напряжения на растяжение, сжатие, резкие механические воздействия. Прилагаемые усилия могут быть как статическими, так и динамическими. Для обеспечения прочности и долговечности конструкции необходимо использовать металлоизделия с механическими характеристиками, соответствующими запланированным эксплуатационным нагрузкам. Испытания на растяжение – один из наиболее распространенных методов определения марки стали или решения спорных вопросов при расследовании причин возникновения нештатных ситуаций и аварий.

Характеристики, определяемые при статических испытаниях на растяжение

Исследования осуществляются в испытательных машинах с ручным или гидравлическим приводом. Второй вариант обеспечивает возможность создания гораздо большей мощности. По результатам исследований составляют диаграмму растяжения.

При механических статических испытаниях на растяжение, проводимых в соответствии с ГОСТом 1497-84, определяют комплекс свойств стали.

Характеристики прочности

- Предел пропорциональности – Ϭп. Характеризует напряжение, выше которого прекращает свое действие закон Гука. После наклепа металла, который, например, осуществляется при холодном деформировании, Ϭп возрастает в 1,5-1,8 раза.

Определение! В законе Гука утверждается, что деформация, образующаяся в упругом теле, прямо пропорциональна прилагаемому усилию.

- Предел текучести – Ϭт. Это нагрузка, при которой деформация повышается при постоянном напряжении. Присутствующая явно горизонтальная площадка на диаграмме может отсутствовать. В этой ситуации устанавливают условный Ϭт, при котором остаточные деформации примерно равны 0,2%.

- Предел прочности (временное сопротивление разрыву) – Ϭв. Это максимальное усилие, при котором образец не разрушается. Его превышение приведет к разрыву стержня.

- Напряжение разрыва – Ϭр. При испытаниях на прочность определяют два вида напряжения разрыва – условное и истинное.

Характеристики упругости

- Предел упругости – Ϭу. Соответствует нагрузке, при которой остаточное удлинение равно 0,05%. Значения Ϭу и Ϭп на диаграмме находятся рядом, поэтому Ϭу устанавливается при очень тонких исследованиях.

Характеристики пластичности

- Относительное остаточное удлинение. Определяется по формуле Δ=(L1-L0)*100% / L0, в которой L0 – исходная длина образца, L1 – расчетная после окончания исследований.

- Относительное остаточное сужение. Ψ=(А0-Аш)*100% / А0, А0 – площадь сечения стержня до испытаний, Аш – площадь сечения шейки.

Нормативные образцы для проведения статических испытаний на растяжение

Для осуществления испытаний изготавливают образцы круглого или прямоугольного сечения. Нормативы регламентируют как размеры образцов, так и способы механической обработки. Основные условия – однородность размеров по длине, соосность, хорошо обработанная поверхность, на которой должны отсутствовать царапины, порезы. Шероховатость нормируемая.

Длина образцов круглого поперечного сечения:

- коротких – 4-5 диаметров;

- нормальных – 10 диаметров.

Чаще всего изготавливают образцы диаметрами 6, 10, 20 мм. Перед началом испытательных работ образцы измеряют в двух взаимно перпендикулярных направлениях в трех местах. Точность измерений – 0,5 мм. Ширину и толщину плоских образцов измеряют по краям и в центре обмеряемой плоскости. Площадь сечения определяется с точностью 0,5%. Точность измерения длины образца – 0,1 мм.

Динамические испытания стальных образцов

Основной вид такого исследования – испытания на изгиб, производимые по ГОСТу 9454-78. При таком виде анализа стальных образцов закон подобия неактуален, поэтому используют образцы с размерами и формой надреза, строго соответствующими нормативам. Основной образец имеет квадратное сечение площадью 10х10 мм и следующие виды надрезов:

- U-образный (образцы Шарпи) – располагается в середине стержня. Такие образцы применяются для установления норм для стержней, на которые будет наноситься V-образный надрез.

- V-образный (образцы Менаже). Основной тип стальных стержней, применяемый для исследований материалов, которые будут использоваться в конструкциях ответственного назначения.

- С Т-образным концентратором. Размеры стержней имеют несколько вариантов. Такие образцы применяют при исследованиях сплавов, предназначенных для эксплуатации в конструкциях, в которых важным является сопротивление росту трещин.

В результате динамических испытаний на изгиб рассчитывают величину ударной вязкости – характеристики, которая зависит от сочетания прочностных и пластических свойств стали. Чем она выше, тем надежней материал работает при динамических нагрузках.

Все стали, изделия из которых предназначаются для эксплуатации при динамических нагрузках, подвергаются испытаниям на ударный изгиб. В зависимости от запланированных рабочих условий, ударную вязкость определяют при нормальных, пониженных или повышенных температурах.

Источник

ГОСТ 9651-84

(ИСО 783-89)

Группа В09

ОКСТУ 0909

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

РАЗРАБОТЧИКИ

В.И.Маторин, Б.М.Овсянников, В.Д.Хромов, H.А.Бирун, А.В.Минашин, Э.Д.Петренко, М.Ф.Жембус, В.Г.Гешелин, А.В.Богачева

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета СССР по стандартам от 16.07.84 № 2513

3. ВЗАМЕН ГОСТ 9651-73

4. Стандарт полностью соответствует СТ СЭВ 1194-88 и соответствует ИСО 783-89 по сущности метода, проведению испытаний и обработке результатов

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

6. Срок действия продлен до 01.01.96 постановлением Госстандарта СССР от 11.05.90 № 1156*

_____________

* Ограничение срока действия снято по протоколу N 5-94 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС № 11-12 1994 г.). — Примечание «КОДЕКС».

7. ПЕРЕИЗДАНИЕ (февраль 1993 г.) с Изменением N 1, утвержденным в мае 1990 г. (ИУС 8-90)

Настоящий стандарт устанавливает методы статических испытаний на растяжение черных и цветных металлов и изделий из них номинальным диаметром или наименьшим размером в поперечном сечении 3,0 мм и более, а для тонких листов и лент толщиной от 0,5 мм определение при температурах от 35 до 1200 °С характеристик механических свойств:

предела текучести физического;

предела текучести условного;

временного сопротивления;

относительного равномерного удлинения;

относительного удлинения после разрыва;

относительного сужения поперечного сечения после разрыва.

Стандарт не распространяется на проволоку и трубы.

Стандарт полностью соответствует СТ СЭВ 1194-88, ИСО 783-89 по сущности метода, проведению испытаний и обработке результатов.

Термины, применяемые в настоящем стандарте, и пояснения к ним — по ГОСТ 1497-84.

(Измененная редакция, Изм. № 1).

1. МЕТОД ОТБОРА ОБРАЗЦОВ

1.1. Типы и размеры пропорциональных плоских и цилиндрических образцов приведены в приложении.

При наличии указаний в нормативно-технической документации на металлопродукцию допускается применение пропорциональных образцов других типов и размеров.

(Измененная редакция, Изм. № 1).

1.2. Требования к изготовлению образцов, их предельным отклонениям в размерах рабочей части, маркировке — по ГОСТ 1497-84.

2. АППАРАТУРА

2.1. Аппаратура — по ГОСТ 1497-84 с дополнениями.

2.1.1. Рабочее пространство испытательных машин должно позволять устанавливать нагревательное устройство с удлинительными штангами для крепления образцов, которые должны обеспечивать надежное центрирование образца в захватах испытательной машины.

2.1.2. Нагревательное устройство должно обеспечивать равномерный нагрев образца по его рабочей части до заданной температуры испытания и поддержание этой температуры с учетом предельных отклонений, указанных в п.4.2 настоящего стандарта, на протяжении всего испытания.

2.1.3. Термоэлектрические преобразователи первичные (термопары) должны соответствовать требованиям ГОСТ 3044-84.

(Измененная редакция, Изм. № 1).

2.1.4. Регулирующие и измерительные приборы должны соответствовать требованиям ГОСТ 7164-78, ГОСТ 9245-79, ГОСТ 9736-91 и иметь класс точности не ниже 0,5.

3. ПОДГОТОВКА К ПРОВЕДЕНИЮ ИСПЫТАНИЯ

3.1. Измерение размеров образца, определение его начальной площади поперечного сечения , установление, нанесение и измерение начальной расчетной длины — по ГОСТ 1497-84.

3.2. Для измерения температуры на образец устанавливают:

два первичных термопреобразователя (термопары) — при 100 мм (у меток, ограничивающих начальную расчетную длину образца );

три первичных термопреобразователя (термопары) — при 100 мм (у меток, ограничивающих начальную расчетную длину образца и в середине ее).

За исключением разногласий в оценке качества металла, допускается устанавливать на образце с начальной расчетной длиной до 50 мм один первичный термопреобразователь (термопару) в средней части начальной расчетной длины образца .

3.3. Рабочий конец первичного термопреобразователя (термопары) должен иметь надежный контакт с поверхностью образца и быть изолированным от радиационного нагрева.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. Образец, находящийся в нагревательном устройстве и нагретый до заданной температуры, после установленного времени выдержки подвергают испытанию.

4.2. Предельные отклонения от установленной температуры испытания в точках замера по длине расчетной части образца без учета погрешностей измерения температуры, обусловленных термоэлектрическим преобразователем и вторичными приборами, не должны превышать:

±5 °С — при температуре испытания до 600 °С;

±7 °С — при температуре испытания свыше 600 до 900 °С;

±8 °С — при температуре испытания свыше 900 до 1200 °С.

При разногласиях в оценке качества металла предельные отклонения температуры от установленной при испытании в любой точке расчетной длины образца должны быть на 2 °С ниже.

Допускаются предельные отклонения от установленной температуры:

±3 °С — при температуре испытания до 600 °С;

±4 °С — при температуре испытания свыше 600 до 800 °С;

±5 °С — при температурах испытания свыше 800 до 1000 °С.

(Измененная редакция, Изм. № 1).

4.3. Продолжительность нагрева образца до температуры испытания и время выдержки при этой температуре указываются в нормативно-технической документации на металлопродукцию. При отсутствии таких указаний продолжительность нагрева до температуры испытания должна составлять не более 1 ч, время выдержки — от 20 до 30 мин.

4.4. При наличии указаний в нормативно-технической документации на металлопродукцию допускается проводить испытания в защитной (нейтральные газы) атмосфере.

Продолжительность нагрева образца до температуры испытания в защитной атмосфере и время выдержки указываются в нормативно-технической документации на металлопродукцию.

4.5. Остальные требования к проведению испытания, обработке результатов — по ГОСТ 1497-84.

Для указания температуры испытания к обозначению определяемой характеристики механических свойств добавляют соответствующий цифровой индекс.

Пример: , , , — предел текучести условный с допуском на величину остаточной деформации 0,2%, временное сопротивление, относительное удлинение после разрыва образца с , относительное сужение поперечного сечения после разрыва, определенные при температуре испытания — 450 °С.

ПРИЛОЖЕНИЕ (рекомендуемое). ПРОПОРЦИОНАЛЬНЫЕ ПЛОСКИЕ (черт.1) И ЦИЛИНДРИЧЕСКИЕ (черт.2, 3) ОБРАЗЦЫ

ПРИЛОЖЕНИЕ

Рекомендуемое

Черт.1

Таблица 1

мм

Но- | ||||||||||||

1 | 0,5-1,0 | 10 | 20 | 40 | 30 | 40 | 15-20 | 25-40 | 10 | |||

2 | 1,1-2,0 | 10 | 25 | 50 | 30 | 40 | 15-20 | 25-40 | 10 | |||

3 | 2,1-3,0 | 10 | 30 | 60 | 40 | 40 | 15-20 | 25-40 | 12 | |||

4 | 3,1-4,0 | 10 | 35 | 70 | 40 | 40 | 15-20 | 25-40 | 12 | |||

5 | 4,1-5,0 | 10 | 40 | 80 | 40 | 40 | 15-20 | 25-40 | 15 | |||

6 | 5,1-6,0 | 15 | 55 | 110 | +(1,5…2,5) | 50 | 50 | 15-20 | 25-40 | 15 | + +2 | +2 +2 |

7 | 6,1-7,0 | 15 | 55 | 110 | 50 | 50 | 15-20 | 25-40 | 15 | |||

8 | 7,1-8,0 | 15 | 60 | 120 | 50 | 50 | 15-20 | 25-40 | 15 | |||

9 | 8,1-8,5 | 20 | 75 | 150 | 50 | 50 | 15-20 | 25-40 | 15 | |||

10 | 8,6-10,0 | 20 | 80 | 160 | 60 | 60 | 15-20 | 25-40 | 20 |

Тип 1

Черт.2

Таблица 2

Номер образца | |||||||||

А | 3 | 15 | 30 | 6 | М10 | 4 | 12 | 4 | |

В | 4 | 20 | 40 | 6 | М10 | 4 | 12 | 4 | |

1 | 5 | 25 | 50 | 8 | М12 | 5 | 14 | 5 | |

2 | 6 | 30 | 60 | 10 | М12 | 5 | 15 | 5 | |

3 | 8 | 40 | 80 | 12 | М16 | 5 | 15 | 5 | |

4 | 10 | 50 | 100 | 12 | М16 | 5 | 15 | 5 |

(Измененная редакция, Изм. № 1).

Тип II

Текст документа сверен по:

официальное издание

М.: Издательство стандартов, 1993

Источник

ГОСТ 10006-80

(ИСО 6892-84)

Группа В69

МКС 23.040.10

77.040.10

ОКСТУ 1309

1. РАЗРАБОТАН И ВНЕСЕН Министерством металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 31.03.80 N 1464

3. Стандарт полностью соответствует ИСО 6892-84* в части испытания труб (по сущности метода, условию проведения испытания, обработке результатов)

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. — Примечание изготовителя базы данных.

4. ВЗАМЕН ГОСТ 10006-73

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

6. Ограничение срока действия снято по протоколу N 7-95 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 11-95)

7. ИЗДАНИЕ (сентябрь 2010 г.) с Изменениями N 1, 2, 3, 4, утвержденными в декабре 1985 г., июле 1987 г., октябре 1989 г., декабре 1990 г. (ИУС 4-86, 12-87, 2-90, 5-91)

Настоящий стандарт устанавливает метод статических испытаний на растяжение металлических бесшовных, сварных, биметаллических труб для определения при температуре (20) °С следующих характеристик:

— предела текучести (физического);

— предела текучести (условного);

— временного сопротивления;

— относительного удлинения после разрыва;

— относительного сужения после разрыва.

Термины и определения — по ГОСТ 1497.

Стандарт не распространяется на испытание сварных соединений и металла сварных швов.

Стандарт соответствует ИСО 6892-84 в части испытания на растяжение металлических труб (по сущности метода, условию проведения испытания, обработке результатов).

(Измененная редакция, Изм. N 3, 4).

1. МЕТОДЫ ОТБОРА ОБРАЗЦОВ

1.1. Для испытания труб на растяжение применяют продольные и поперечные образцы. Ориентацию продольной оси образца указывают в нормативно-технической документации (НТД) на трубы.

1.2. Продольные образцы изготовляют как указано в пп.1.2.1-1.2.3.

1.2.1. В виде отрезка трубы полного сечения без ограничения наружного диаметра (приложение 1, черт.1).

1.2.2. В виде полосы для труб с толщиной стенки до 12 мм, вырезанной вдоль оси трубы (сегмент), с шириной рабочей части, указанной в табл.1.

Таблица 1

мм

Hapужный диаметр трубы | Толщина стенки | Ширина рабочей части |

От 16,0 до 20,0 включ. | До 3,0 включ. | 8,0 |

Св. 20,0 | » 10,0 включ. | 10,0 |

« | Св. 10,0 до 12,0 включ. | 12,0 |

Продольные образцы в виде полос могут изготовляться без головок (приложение 2, черт.1) и с головками (приложение 2, черт.2).

(Измененная редакция, Изм. N 1, 3).

1.2.3. В виде цилиндрического образца типа III ГОСТ 1497.

Цилиндрические образцы изготовляют из труб с толщиной стенки 5 мм и более.

Диаметр рабочей части цилиндрического образца устанавливают равным:

5,0; 8,0; 10,0 мм — при номинальной толщине стенки соответственно: свыше 7,0 до 10,0 мм включительно, свыше 10,0 до 14,0 мм включительно, свыше 14,0 мм.

Примечание. По согласованию изготовителя с потребителем допускается изготовление образцов диаметром 3 мм при толщине стенки от 5,0 до 7,0 мм включительно.

1.2.3а. По согласованию изготовителя с потребителем допускается испытание цилиндрических образцов типа II или III по ГОСТ 1497.

(Введен дополнительно, Изм. N 2).

1.3. Для испытания биметаллических труб с толщиной стенки до 12,0 мм включительно применяют образцы с сохранением плакировки: в виде отрезка трубы полного сечения или сегментных образцов по п.1.2.2.

При испытании биметаллических труб с толщиной стенки свыше 12,0 мм изготовляют цилиндрические образцы из основного слоя.

1.3.1. Продольные цилиндрические образцы и образцы в виде полос из сварных труб изготовляют из проб (заготовок), вырезанных из основного металла на расстоянии от сварного шва, обеспечивающем отсутствие термического влияния сварки.

(Измененная редакция, Изм. N 3).

1.3.2. При испытаниях профильных труб, имеющих плоские грани или участки с цилиндрической поверхностью, допускается изготовление продольных полос шириной рабочей части не менее 8 мм.

1.4. Вид применяемого образца указывается в нормативно-технической документации на трубы. При отсутствии указаний вид образца устанавливается предприятием-изготовителем.

В случаях разногласий в оценке качества металлопродукции по результатам испытаний продольных образцов в виде полос (приложение 2, черт.1) применяют образцы в виде сегмента с головками (приложение 2, черт.2).

1.5. Начальная расчетная длина образцов по ГОСТ 1497.

При получении расчетной длины менее 20 мм на образцах, отобранных от капиллярных или тонкостенных труб, ее принимают равной 20 мм.

1.6. Предельные отклонения по ширине рабочей части продольных образцов в виде полос при их изготовлении должны соответствовать указанным в табл.2.

Таблица 2

мм

Номинальная ширина | Предельное отклонение | Допустимая разность наибольшей |

8 | ±0,20 | 0,05 |

10,0 | ||

12,0 | 0,10 |

Примечание. При испытании высокопрочных сталей рекомендуется использовать поле допуска на ширину образца для создания утонения в середине расчетной части.

Форма головки и размеры переходной части образцов могут изменяться в зависимости от конструкции машины.

1.7. Продольные образцы в виде полос и отрезков труб должны сохранять поверхностные слои нетронутыми. Заусенцы на гранях образцов должны быть удалены легкой запиловкой.

(Измененная редакция, Изм. N 3).

1.8. Поперечные образцы изготовляют цилиндрическими пропорциональными, вырезанными из тела трубы, перпендикулярно к ее продольной оси, с размерами, указанными в табл.3.

(Измененная редакция, Изм. N 3, 4).

1.9. Трубы наружным диаметром 426 мм и свыше допускается испытывать по ГОСТ 1497 на цилиндрических и плоских образцах. Допускается правка статической нагрузкой рабочей и захватной части поперечного образца.

(Измененная редакция, Изм. N 3).

1.10. При испытании образцов в виде полосы допускается выправлять концы, зажимаемые захватами машины. Выправление концов проводят за пределами рабочей длины образца.

1.11. Измерение образцов проводят до испытания как указано в пп.1.11.1-1.11.4.

1.11.1. Образцы в виде отрезков трубы. Наружный диаметр измеряют в двух взаимно перпендикулярных направлениях; в трех местах; у краев и посередине рабочей части.

Таблица 3

мм

Наружный диаметр трубы | Толщина стенки трубы, не менее | Диаметр рабочей части образца | ||||

От | 120 | до | 160 | включ. | 14 | 3,0 |

Св. | 160 | до | 250 | включ. | 20 | 5,0 |

Св. | 250 | до | 290 | включ. | 17 | |

Св. | 220 | до | 290 | включ. | 32 | 8,0 |

Св. | 290 | до | 320 | включ. | 26 | 10,0 |

Св. | 320 | 24 | ||||

Примечания:

1. На головках цилиндрических продольных и поперечных образцов допускаются плоские участки, обусловленные формой труб.

2. По согласованию изготовителя с потребителем допускается изготовление цилиндрических образцов, отличающихся от размеров диаметра рабочей части, приведенных в табл.3, при других значениях наружного диаметра и толщин стенки труб.

Наименьшее среднеарифметическое значение трех пар измерений заносится в протокол испытаний.

Измерения проводят с предельной погрешностью до 0,05 мм при диаметре трубы до 20 мм включительно и с предельной погрешностью до 0,1 мм при диаметре трубы свыше 20 мм.

Толщину стенки измеряют на расстоянии не менее 10 мм от торца в четырех точках в двух взаимно перпендикулярных направлениях. Измерения проводят с точностью до 0,01 мм. В протокол испытаний заносят среднее арифметическое значение четырех измерений.

(Измененная редакция, Изм. N 4).

1.11.2. Образцы в виде сегментов. Ширину и толщину измеряют не менее чем в трех местах (в середине и по краям рабочей части образца). За начальную площадь поперечного сечения принимают наименьшее из полученных значений на основании произведенных измерений.

Измерение ширины предельных образцов в виде полос проводят с предельной погрешностью до 0,05 мм, а толщины — до 0,01 мм.

(Измененная редакция, Изм. N 3, 4).

1.11.3. Для труб наружным диаметром до 10,0 мм включительно допускается определение площади поперечного сечения () по номинальным размерам диаметра и толщины стенки.

В этом случае в протоколе испытаний записывается: » определяется по номиналу».

1.11.4. Цилиндрические образцы измеряют по ГОСТ 1497. Округление вычисленной площади поперечного сечения труб или образцов проводят в соответствии с табл.4.

(Измененная редакция, Изм. N 1).

1.12. Начальная расчетная длина образцов устанавливается с точностью до 1% от ее величины и ограничивается неглубоким кернением или другими способами, обеспечивающими необходимую точность и не вызывающими разрушения по разметочным линиям.

Начальная расчетная длина округляется в большую сторону до ближайшего числа, кратного 5 или 10.

Таблица 4

мм

Площадь поперечного сечения | Округление | ||||||

До | 10 | включ. | До | 0,01 | |||

Св. | 10 | » | 20 | « | « | 0,05 | |

« | 20 | « | 100 | « | « | 0,1 | |

« | 100 | « | 200 | « | « | 0,5 | |

« | 200 | « | 1,0 | ||||

Для возможности пересчета относительного удлинения с отнесением места разрыва к середине разметку образцов проводят по всей длине рабочей части.

Измерение образцов после испытания проводят с предельной погрешностью до 0,1 мм.

(Измененная редакция, Изм. N 1, 4).

1.13. Рабочая длина образцов должна быть равна:

— для патрубков — ;

— для продольных образцов в виде полос толщиной менее 3 мм — от до ;

— для продольных образцов в виде полос толщиной 3,0 мм и более — от до ;

— для цилиндрических образцов — от до . При арбитражных испытаниях должна быть наибольшей в указанных интервалах.

На образцах толщиной менее 2 мм и образцах из металлов с повышенной хрупкостью деления наносят любым способом (накаткой, красителем, карандашом, а также кернением на переходных частях образцов), не вызывающим разрушения по разметочным линиям.

(Измененная редакция, Изм. N 3, 4).

2. ОБОРУДОВАНИЕ

В качестве испытательных машин применяют разрывные и универсальные испытательные машины всех систем, соответствующие требованиям настоящего стандарта и ГОСТ 28840.

При проведении испытаний должны быть соблюдены следующие условия:

— надежное центрирование образца в захватах испытательной машины;

— плавность возрастания нагрузки при нагружении образца;

— система «машина-образец» должна иметь характеристику упругой податливости К, которая учитывается при выборе скорости нагружения образца.

Для измерения толщины стенки труб с внутренним диаметром менее 10 мм применяют стенкомеры индикаторные — по ГОСТ 11358.

(Измененная редакция, Изм. N 1, 3).

3. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

3.1. Скорость испытания образцов при определении физического , верхнего , нижнего , условного пределов текучести и временного сопротивления — по ГОСТ 1497.

(Измененная редакция, Изм. N 4).

3.1.1. (Исключен, Изм. N 4).

3.1.2. Предел текучести условный с допуском на величину пластической деформации при нагружении (или с ?