Установка для растяжения материала

Предлагаем Вашему вниманию испытательные машины предназначенные для создания нормированного значения меры силы при косвенных измерениях характеристик механических свойств металлов, пластмасс, резины, бумаги, дерева и других материалов, таких как: модуль упругости, пределы прочности, упругости, текучести и др. путем прямых измерений деформации и силы сопротивления нагружаемого образца. Предлагаемые испытательные машины могут применяться при испытаниях материалов на растяжение, сжатие, изгиб и сдвиг в лабораториях различных отраслей промышленности.

Предлагаемые испытательные машины дополнительно могут быть укомплектованы различными датчиками а также системами контроля и управления что бы удовлетворить все необходимые потребности лабораторий при проведении испытаний материалов и изделий.

Особенности и преимущества

- Простота в использовании и высокая степень надежности.

- Богатый аcсортимент дополнительных аксессуаров.

- Максимальная рабочая нагрузка от 2 до 300 кН. Широкий модельный ряд

- Управление и регистрация данных возможна как с использованием ПК так и встроенных систем.

- Гарантия качества от Европейских производителей.

Сферы применения

- Испытательные машины могут применяться при испытаниях материалов на растяжение, сжатие, изгиб и сдвиг в лабораториях различных отраслей промышленности.

| UNIMAT® PLUS 050 | UNIMAT® PLUS 052 | UNIMAT® 054 | |

|---|---|---|---|

| Максимальная сила испытания | 2 kN | 5 kN | 10 kN / 20 kN |

| Погрешность измерения | 0.1 % (зависит от датчика силы) | 0.1 % (зависит от датчика силы) | 0.1 % (зависит от датчика силы) |

| Измерение силы (опция) | Выбираемые номинальные усилия: для Модели 906 20 — 2000 N. Усилие показывается на встроенном PHYSIMETER® 906 MC-E | Выбираемые номинальные усилия: для Модели 906 20 — 2000 N. для Модели 922 5000 N. Усилие показывается на встроенном PHYSIMETER® 906 MC-E | Выбираемые номинальные усилия: для Модели 906 20 — 2000 N. для Модели 922 5 — 25 kN. Сила показывается на PHYSIMETER® 906 MC-E |

| Измерение дифференциального положения (опция) | разрешающая способность 0.01 мм | разрешающая способность 0.01 мм | разрешающая способность 0.01 мм, 6-digit LCD |

| Способ запуска | электродвигатель постоянного тока | электродвигатель постоянного тока | коммутируемый электродвигатель |

| Скорость передвижения траверсы | 0.2 … 1000 мм/мин. | 0.2 … 1000 мм/мин. | 0.2 … 1000 мм/мин. (10kN) |

| Скорость отклонения | ≤ 0,5 %, от 2 мм/мин | ≤ 0,5 %, от 2 мм/мин | ≤ 0,5 %, от 2 мм/мин |

| Размер рабочей поверхности (внутренняя ширина) | 50 мм | 300 мм | 380 мм |

| Макс. перемещение траверсы; (без датчика силы и захватов) | 720 мм | 860 мм | 1000 мм |

Скачать краткие технические описания на испытательные машины UNIMAT® и др..

Для получения более подробной информации по испытательным машинам вы можете связаться с нами по телефонам или электронной почте. Контакты

| M250 2.5/3 | M350 5/10/20 | M500 25/30/50/100 | ||

|---|---|---|---|---|

| Макс. нагрузка, кН | 2.5, 3 | 5, 10, 20 | 25, 30, 50, 100 | |

| Точность | +/- 0.5% значения до 1/1000й диапазона измерения динамометра | |||

| Вертикальное расстояние, мм | 1170 | 1275 | 1240/1180/1300 | |

| Ход траверсы/ дискретность, мм | 1000 / 0.001 | 1100 / 0.001 | 1050/0.001, 980/0.001, 1059/0.001 | |

| Рабочее пространство, мм | 200 | 295 | 420 | |

| Жесткость рамы, кН/мм | 5 | 50 | 100/200/400 | |

| Скорость, мм/мин | 0.001-1000 | 0.001-2000/1000/500 | 0.001-1000/500 | |

| Точность измерения скорости | +/- 0.1% при постоянных условиях | |||

| Макс. нагрузка на полной скорости, кН | 2.5, 3 | 5, 10, 20 | 25, 30, 50, 100 | |

| Макс. скорость при полной нагрузке, мм/мин | 1000 | 2000/1000/500 | 1000/600/500 | |

| Кол-во колонн | 1 | 2 | 2 | Возможные динамометры | 5N,10N,20N,100N 250N.500N 1kN, 2.5kN,3kN,5kN,10kN,20kN,25kN,30kN.50kN,100kN,125kN,150kN,200kN,300kN. Максимальная установка четырех динамометров |

Скачать краткие технические описания на испытательные машины UNIMAT® и др..

Для получения более подробной информации по испытательным машинам вы можете связаться с нами по телефонам или электронной почте. Контакты

Предлагаемые Испытательные машины могут быть укомплектованы дополнительными аксессуарами такими как контрольными датчиками, системами управления, зажимами для надежной фиксации образца и др.

Для получения более подробной информации по испытательным машинам вы можете связаться с нами по телефонам или электронной почте. Контакты

Источник

Отвечает эксперт ЗАО ЦНИИПСК им. Мельникова

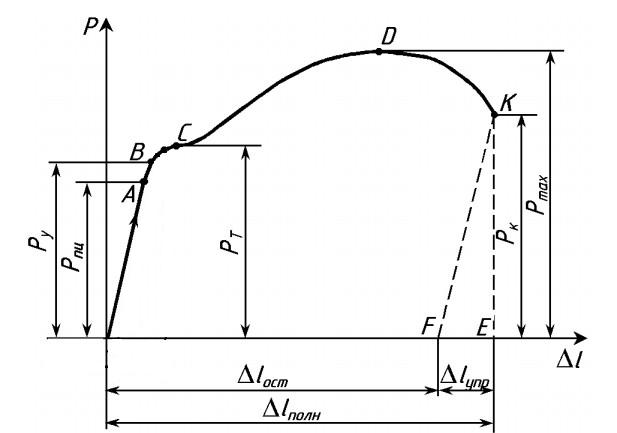

Испытание на растяжение металла заключаются в растяжении образца с построением графика зависимости удлинения образца (Δl) от прилагаемой нагрузки (P), с последующим перестроением этой диаграммы в диаграмму условных напряжений (σ — ε)

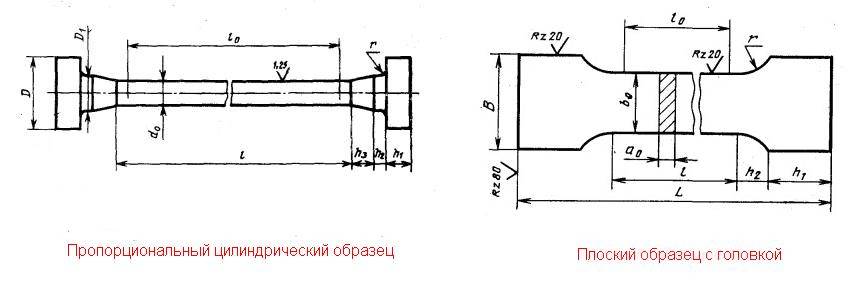

Испытания на растяжение проводятся по ГОСТ 1497, по этому же ГОСТу определяются и образцы на которых проводятся испытания.

Как уже говорилось выше, при испытаниях строится диаграмма растяжения металла. На ней есть несколько характерных участков:

- Участок ОА — участок пропорциональности между нагрузкой Р и удлинением ∆l. Это участок, на котором сохраняется закон Гука. Данная пропорциональность была открыта Робертом Гуком в 1670 г. и в дальнейшем получила название закона Гука.

- Участок ОВ — участок упругой деформации. Т.е., если к образцу приложить нагрузку, не превышающую Ру, а потом разгрузить, то при разгрузке деформации образца будут уменьшаться по тому же закону, по которому они увеличивались при нагружении

Выше точки В диаграмма растяжения отходит от прямой — деформация начинает расти быстрее нагрузки, и диаграмма принимает криволинейный вид. При нагрузке, соответствующей Рт (точка С ), диаграмма переходит в горизонтальный участок. В этой стадии образец получает значительное остаточное удлинение практически без увеличения нагрузки. Получение такого участка на диаграмме растяжения объясняется свойством материала деформироваться при постоянной нагрузке. Это свойство называется текучестью материала, а участок диаграммы растяжения, параллельный оси абсцисс, называется площадкой текучести.

Иногда площадка текучести носит волнообразный характер. Это чаще касается растяжения пластичных материалов и объясняется тем, что вначале образуется местное утонение сечения, затем это утонение переходит на соседний объем материала и этот процесс развивается до тех пор, пока в результате распространения такой волны не возникает общее равномерное удлинение, отвечающее площадке текучести. Когда имеется зуб текучести, при определении механических свойств материала, вводят понятия о верхнем и нижнем пределах текучести.

После появления площадки текучести, материал снова приобретает способность сопротивляться растяжению и диаграмма поднимается вверх. В точке D усилие достигает максимального значения Pmax. При достижении усилия Pmax на образце появляется резкое местное сужение — шейка. Уменьшение площади сечения шейки вызывает падение нагрузки и в момент, соответствующий точке K диаграммы, происходит разрыв образца.

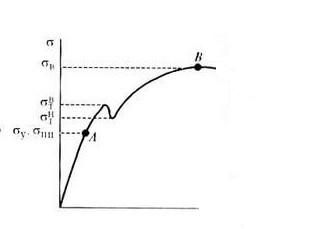

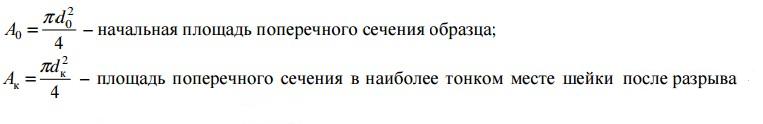

Прилагаемая нагрузка для растяжения образца зависит от геометрии этого образца. Чем больше площадь сечения, тем более высокая нагрузка необходима для растяжения образца. По этой причине, получаемая машинная диаграмма не дает качественной оценки механических свойств материала. Чтобы исключить влияние геометрии образца, машинную диаграмму перестраивают в координатах σ − ε путем деления ординат P на первоначальную площадь сечения образца A0 и абсцисс ∆l на lо. Перестроенная таким образом диаграмма называется диаграммой условных напряжений. Уже по этой, новой диаграмме, определяют механические характеристики материала.

Определяются следующие механические характеристики:

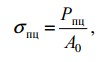

Предел пропорциональности σпц – наибольшее напряжение, после которого нарушается справедливость закона Гука σ = Еε , где Е – модуль продольной упругости, или модуль упругости первого рода. При этом Е =σ/ε = tgα , т. е. модуль E это тангенс угла наклона прямолинейной части диаграммы к оси абсцисс

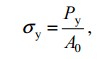

Предел упругости σу — условное напряжение, соответствующее появлению остаточных деформаций определенной заданной величины (0,05; 0,001; 0,003; 0,005%); допуск на остаточную деформацию указывается в индексе при σу

Предел текучести σт – напряжение, при котором происходит увеличение деформации без заметного увеличения растягивающей нагрузки

Также выделяют условный предел текучести — это условное напряжение, при котором остаточная деформация достигает определенной величины (обычно 0,2% от рабочей длины образца; тогда условный предел текучести обозначают как σ0,2). Величину σ0,2 определяют, как правило, для материалов, у которых на диаграмме отсутствует площадка или зуб текучести

Предел прочности (временное сопротивление разрыву) σв – напряжение, соответствующее наибольшей нагрузке Pmax , предшествующей разрыву образца

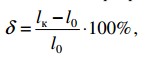

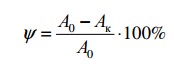

Кроме характеристик прочности материала, при испытании на растяжение определяют также характеристики пластичности — относительное удлинение δ и относительное сужение ψ

где lо – первоначальная расчетная длина образца, а lк – конечная расчетная длина образца

Источник

Испытание на растяжение металла заключаются в растяжении образца с построением графика зависимости удлинения образца (Δl) от прилагаемой нагрузки (P), с последующим перестроением этой диаграммы в диаграмму условных напряжений (σ — ε)

Испытания на растяжение проводятся по ГОСТ 1497, по этому же ГОСТу определяются и образцы на которых проводятся испытания.

Как уже говорилось выше, при испытаниях строится диаграмма растяжения металла. На ней есть несколько характерных участков:

Как уже говорилось выше, при испытаниях строится диаграмма растяжения металла. На ней есть несколько характерных участков:

- Участок ОА — участок пропорциональности между нагрузкой Р и удлинением ∆l. Это участок, на котором сохраняется закон Гука. Данная пропорциональность была открыта Робертом Гуком в 1670 г. и в дальнейшем получила название закона Гука.

- Участок ОВ — участок упругой деформации. Т.е., если к образцу приложить нагрузку, не превышающую Ру, а потом разгрузить, то при разгрузке деформации образца будут уменьшаться по тому же закону, по которому они увеличивались при нагружении

Выше точки В диаграмма растяжения отходит от прямой — деформация начинает расти быстрее нагрузки, и диаграмма принимает криволинейный вид. При нагрузке, соответствующей Рт (точка С ), диаграмма переходит в горизонтальный участок. В этой стадии образец получает значительное остаточное удлинение практически без увеличения нагрузки. Получение такого участка на диаграмме растяжения объясняется свойством материала деформироваться при постоянной нагрузке. Это свойство называется текучестью материала, а участок диаграммы растяжения, параллельный оси абсцисс, называется площадкой текучести. Иногда площадка текучести носит волнообразный характер. Это чаще касается растяжения пластичных материалов и объясняется тем, что вначале образуется местное утонение сечения, затем это утонение переходит на соседний объем материала и этот процесс развивается до тех пор, пока в результате распространения такой волны не возникает общее равномерное удлинение, отвечающее площадке текучести. Когда имеется зуб текучести, при определении механических свойств материала, вводят понятия о верхнем и нижнем пределах текучести.

Иногда площадка текучести носит волнообразный характер. Это чаще касается растяжения пластичных материалов и объясняется тем, что вначале образуется местное утонение сечения, затем это утонение переходит на соседний объем материала и этот процесс развивается до тех пор, пока в результате распространения такой волны не возникает общее равномерное удлинение, отвечающее площадке текучести. Когда имеется зуб текучести, при определении механических свойств материала, вводят понятия о верхнем и нижнем пределах текучести.

После появления площадки текучести, материал снова приобретает способность сопротивляться растяжению и диаграмма поднимается вверх. В точке D усилие достигает максимального значения Pmax. При достижении усилия Pmax на образце появляется резкое местное сужение — шейка. Уменьшение площади сечения шейки вызывает падение нагрузки и в момент, соответствующий точке K диаграммы, происходит разрыв образца.

Прилагаемая нагрузка для растяжения образца зависит от геометрии этого образца. Чем больше площадь сечения, тем более высокая нагрузка необходима для растяжения образца. По этой причине, получаемая машинная диаграмма не дает качественной оценки механических свойств материала. Чтобы исключить влияние геометрии образца, машинную диаграмму перестраивают в координатах σ − ε путем деления ординат P на первоначальную площадь сечения образца A0 и абсцисс ∆l на lо. Перестроенная таким образом диаграмма называется диаграммой условных напряжений. Уже по этой, новой диаграмме, определяют механические характеристики материала.

Определяются следующие механические характеристики:

Предел пропорциональности σпц – наибольшее напряжение, после которого нарушается справедливость закона Гука σ = Еε , где Е – модуль продольной упругости, или модуль упругости первого рода. При этом Е =σ/ε = tgα , т. е. модуль E это тангенс угла наклона прямолинейной части диаграммы к оси абсцисс

Предел упругости σу — условное напряжение, соответствующее появлению остаточных деформаций определенной заданной величины (0,05; 0,001; 0,003; 0,005%); допуск на остаточную деформацию указывается в индексе при σу

Предел текучести σт – напряжение, при котором происходит увеличение деформации без заметного увеличения растягивающей нагрузки

Также выделяют условный предел текучести — это условное напряжение, при котором остаточная деформация достигает определенной величины (обычно 0,2% от рабочей длины образца; тогда условный предел текучести обозначают как σ0,2). Величину σ0,2 определяют, как правило, для материалов, у которых на диаграмме отсутствует площадка или зуб текучести

Также выделяют условный предел текучести — это условное напряжение, при котором остаточная деформация достигает определенной величины (обычно 0,2% от рабочей длины образца; тогда условный предел текучести обозначают как σ0,2). Величину σ0,2 определяют, как правило, для материалов, у которых на диаграмме отсутствует площадка или зуб текучести

Предел прочности (временное сопротивление разрыву) σв – напряжение, соответствующее наибольшей нагрузке Pmax , предшествующей разрыву образца

Кроме характеристик прочности материала, при испытании на растяжение определяют также характеристики пластичности — относительное удлинение δ и относительное сужение ψ

где lо – первоначальная расчетная длина образца, а lк – конечная расчетная длина образца

Источник

1

Изобретение относится к области машиностроения, преимущественно полимерного, и может быть использовано при производстве листов ориентированного органического стекла, применяемого для изготовления деталей остекления,,

Известен станок для растяжения листов прямоугольной формы, который состоит из захватов тянущего механиз ма с ходовыми винтами, взаимодействующих с силовой рамой, и привода. Захваты тянущего механизма смонтированы на двух подвижных и двух неподвижных относительно силовой рамы бсшках и взаимодействуют с ходовыми винтами и валами привода через пары шестерен и гайки 1,

Недостаток станка заключается в том, что он является станком периодического действия, что приводит к простоям во время загрузки листа, его разогрева, охлаждения и выгрузки, а также во время возврата растягивающих узлов в исходное положение для загрузки следующего листа и обуславливает его низкую производительность .

Более высокую производительность имеют устаноики непрерывного действи

для растяжения листов термопластичных материалов, например, полотна пленки, в которых происходит последовательное захватывание противоположных краев пленки с помощью згикимов, смонтированн{ 1х на звеньях бесконечных шарнирных цепей.

Наиболее близким по технической сущности является установка для двухосного растяжения термопластичных материалов, содержащая камеру нагрева и механизм.растяжения, выполненный в виде двух диаметрально расположенных бесконечных шарнирных цепей с при водом, на звеньях которых смонтированы каретки с зажимами, и направляющих ,цля кареток 2.

Недостатком известной установки является то, что в ней не могут быть подвергнуты равномерному двухосному растяжению листы термопласта прямоугольной формы, т.к. наличие зажимов только для захвата кромок двух противоположных сторон листа термопласта приводит к одноосному растяжению материала.

целью настоящего изобретения является обеспечение непрерывности процесса растяжения прямоугольных листов термопласта. Это достигается

Тем, что установка снабжена дополнительнЕлми механизмами растяжения аналогичной конструкции, причем зажимы всех механизмов расположены с ранным шагом по периметру листа, а направлящие установлены под углом к плоскосfTH листа.

Существо изобретения поясняется чертежами, где на фиг. 1 дан вид установки сверху; на фиг. 2 — разрез установки А-А, на фиг. 3 — показан зажим с кареткой и направляющая,

ycTaijOBKa состоит из бесконечных шарнирных цепей 1, кареток 2 с зажимами 3, смонтированных на звеньях бесконечных цепей-1, направляющих 4 для кареток 2, приводов 5 перемещения бесконечных шарнирных цепей 1. Направляющие 4 размещены с постоянным шагом эквидистантно периметру прямоугольного листа термопласта и установлены перпендикулярно его плоскости. Рабочие поверхности зажи1«эв 3 расположены перпендикулярно направлению перемещения (сверху вниз) листа термопласта. Каждые две взаимно противоположные направляющие 4 :8Ыполнены вначале параллельными {участок А разогрева), затем направляющие 4 выполнены расходящимися (участок Б растяжения), на следующем участке направдяющие 4 снова выполнены парешлельными (участок В окончательного отверждения растянутого листа термопласта). Каретки 2 с эажиМами 3 смонтированы по длине бесконечных цепей 1 с постоянным шагом так, что по высоте участка А, Б и В направляющих 4 зажимы 3 образуют несколько горизонтальных рядов (этажей), эквидистантных периметру Листа термопласта, рабочие поверх.ности зажимов 3 каждого ряда расположены в горизонтальной плоскости. Верхний горизонтальный ряд зажимов 3 — ряд загрузки листов термоплс1ста в станок. Участок разогрева А и участок растяжения Б расположены в конвективной камере нагрева 6. Нижний горизонтальный ряд зажимов 3 — ряд аыгрузки растянутого листа термопласта.

Установка работает следующим образом. Включают конвективную камеру б нагрева, после разогрева ее до рабочей температуры включают привод 5 перемещения бесконечных шарнирных цепей 1. В верхний ряд зажимов 3 загружают лист 7 термопласта. По мере перемещения бесконечных шарнирных цепей 1 образуется следующий верхний горизонтальный ряд зажимов 3, в который загружают второй лист 7 термопласта и т.д.

При прохождении каретками 2 учадтка А направляющих 4 происходит разогрев листов 7 термопласта до высоко:эластического состояния. На участке В направляющих 4 расстояние между

взаимно противоположными зажимами 3 увеличивается, что приводит к увеличению линейных размеров листа 7 термопласта, т.е. его растяжению. Рас.Тянутый лист 7 термопласта охлаждается (экружающим воздухом при прохождении каретками 2 участков В. направляющих 4 и выгружается из нижнего горизонтального ряда зажимов 3. При полной загрузке установки в каждом горизонтальном ряду зажимов 3 закреп лен лист 7 термопласта. В установке в разных горизонтальных рядах захватов 3 на участках А, Б и В направляющих 4 проводятся одновременно операции всего технологического процесса растяжения: загрузка листов термопласта в захваты, разогрев листов до высокоэластического, состояния, растяжение листов, охлаждение и выгрузка их из устан.овки. Операции технологического процесса выполняются без останова приводов 5 бесконечных шарнирных цепей 1. Скорость движения бесконечных шарнирных цепей 1 регулируется в зависимости от начальной толщины листа 7 термопласта.

Данное изобретение благодаря наличию в установке дополнительных механизмов растяжения, зажимы которых расположены с равным шагом по периметру листа, а направляющие установлены под углом к плоскости листа, позволяет обеспечить непрерывность процесса растяжения листа термопласта прямоугольной формы. По сравнению с установками периодического действи применяемыми в настоящее время для равномерного растяжения листов термопласта прямоугольной формы, предложенная установка имеет в 5-6 раз выше производительность.

Формула изобретения

Установка для двухосного растяжения термопластичных материалов, содержащая камеру нагрева и механизм растяжения, выполненный в виде двух диаметрально расположенных бесконечных шарнирных цепей с приводом, на звеньях которых смонтированы каретки с зажимами, и направляющих для кареток, отли чающая с я тем,. что, с целью обеспечения непрерывности процесса растяжения прямоугольных листов термопласта, установка снаб-жена дополнительными механизмами растяжения аналогичной конструкции, причем зажимы всех механизмов расположены с равным шагом по периметру листа а направляющие установлены под углом к плоскости листа.

Источники информации, принятые во внимание, при экспертизе

1.Авторское свидетельство СССР №270242, кл. В 29 D 7/24, 1967.

2.Заявка Франции №2233162, кл. В 29 D 7/24, 1975 (прототип).

//i 716845

Фа&.

Источник