Усталостная выносливость при многократном растяжении

ОКСТУ 2509*

______________

* Код стандарта. Введено дополнительно, Изм. N 1.

Срок действия с 01.07.1981

до 01.07.1986*

_________________________________

* Ограничение срока действия снято

по протоколу N 5-94 Межгосударственного

Совета по стандартизации, метрологии и

сертификации (ИУС N 11/12, 1994 год). —

Примечание изготовителя базы данных.

РАЗРАБОТАН Министерством нефтеперерабатывающей и нефтехимической промышленности СССР

ИСПОЛНИТЕЛИ

М.К.Хромов, К.Н.Лазарева, В.В.Яковлева

ВНЕСЕН Министерством нефтеперерабатывающей и нефтехимической промышленности СССР

Член Коллегии А.И.Лукашов

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 13 февраля 1980 г. N 722

ВЗАМЕН ГОСТ 17443-72

ВНЕСЕНО Изменение N 1, утвержденное и введенное в действие Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 21.01.91 N 24 с 01.07.91

Изменение N 1 внесено изготовителем базы данных по тексту ИУС N 5, 1991 год

Настоящий стандарт распространяется на резину и устанавливает метод определения усталостной выносливости связи резины с кордом при многократном растяжении-сжатии.

Сущность метода заключается в многократном деформировании образца при заданной амплитуде деформации и циклическом нагружении нитей корда до выдергивания их из образца.

1. МЕТОД ОТБОРА ОБРАЗЦОВ

1.1. Форма и размеры образца должны соответствовать указанным на чертеже.

В поперечном направлении образца 1 относительно середины его завулканизованы две кордные нити 2.

Образцы вулканизуют в пресс-форме. Расстояние между центрами каналов для нитей корда в пресс-форме должно быть 6 мм.

Размеры образцов после вулканизации не контролируют. Предельные отклонения на размеры даны для пресс-формы.

Способ заготовки и вулканизации образцов указан в справочном приложении 1. После вулканизации свободные концы нитей образца очищают от привулканизовавшейся к ним резины. На поверхности образцов не должно быть видимых дефектов.

1.2. Оптимальные режимы изготовления резин и образцов из них устанавливают в зависимости от характеристики применяемых материалов.

1.3. Образцы испытывают не ранее чем через 16 ч и не позднее чем через 28 сут после вулканизации. Допускается выдерживать образцы после вулканизации свыше 28 сут, если это указано в нормативно-технической документации на резины.

1.4. Количество образцов для испытания не менее 6.

2. АППАРАТУРА

2.1. Машина для испытания, обеспечивающая:

закрепление образца в держателях и захватах, один из которых в процессе испытания неподвижен (пассивный захват), а другой совершает возвратно-поступательное движение (активный захват) с частотой 250±20 циклов в минуту. Схема держателей приведена в справочном приложении 2;

смещение подвижного захвата от 0 до 30 мм;

смещение неподвижного захвата от 0 до 150 мм;

установку смещений подвижного и неподвижного захватов с допускаемым отклонением от заданного значения не более ±1 мм;

неизменность заданных смещений подвижного и неподвижного захватов в процессе испытания;

выдергивающую силу на каждую нить от 4,9 до 98 Н (от 0,5 до 10 кгс), создаваемую грузами;

допускаемую погрешность по массе грузов не более +1%;

интервал изменения силы 4,9 Н (0,5 кгс);

циклическое нагружение каждой ветви нити с частотой 0,5±0,05 циклов в минуту;

статическое натяжение на нить не более 4,9 Н (0,5 кгс);

определение числа циклов приложения нагрузки для каждой нити.

Допускается проводить испытания на машине МРС-2, оснащенной приспособлением ВН 5111 или другого типа, удовлетворяющего требованиям настоящего стандарта.

3. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

3.1. Испытания проводят при симметричном знакопеременном цикле растяжения-сжатия при температуре окружающей среды 23±2 или 27±2 °С.

Рекомендуемый ряд амплитуд деформаций: 20±2; 25±2; 30±2%.

Рекомендуемый ряд выдергивающих сил: 9,8 (1,0); 19,6 (2,0); 29,4 (3,0); 39,2 (4,0); 49,0 (5,0) Н (кгс).

Амплитуды деформаций и выдергивающие силы выбирают таким образом, чтобы среднее значение усталостной выносливости было от 30·10 до 500·10 циклов.

Допускается проводить испытания при асимметричном знакопеременном цикле растяжения-сжатия для резин, образцы из которых при симметричном знакопеременном цикле разрушаются до выдергивания нитей из резины. В этом случае рекомендуется уменьшить величину деформации растяжения, например, установить растяжение 10 или 20% и сжатие 30%.

3.2. Устанавливают смещение подвижного захвата машины, значение которого () в мм, в соответствии с заданной амплитудой деформации образца, вычисляют по формуле

,

где — амплитуда деформации, %;

— длина рабочего участка образца, принимаемая равной 27 мм.

При асимметричном знакопеременном цикле растяжения-сжатия значение смещения активного захвата машины вычисляют по формуле

,

где — максимальная деформация растяжения, %;

— максимальная деформация сжатия, %;

— длина рабочего участка образца, принимаемая равной 27 мм.

Вычисленное значение округляют до ближайшего целого числа.

3.3. Образец вставляют в держатели и закрепляют в захватах машины, установленных таким образом, чтобы осуществлялось симметричное или асимметричное растяжение-сжатие.

3.4. Нагружают нити корда заданной силой.

3.5. Включают машину и проводят испытания до выдергивания первой кордной нити из резины. В процессе испытания фиксируют число циклов или время от начала испытания до выдергивания первой кордной нити из резины.

(Измененная редакция, Изм. N 1).

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. Усталостная выносливость связи резины с кордом характеризуется числом циклов до выдергивания первой нити из резины при заданных условиях испытания.

4.2. Число циклов до выдергивания первой нити из резины определяют по показанию счетчика. При отсутствии счетчика число циклов вычисляют по формуле

,

где — частота колебаний подвижного захвата машины, циклы в минуту;

— время испытания, мин.

4.1, 4.2. (Измененная редакция, Изм. N 1).

4.3. За результат испытания принимают среднее арифметическое показателей всех испытуемых образцов.

4.4. Результаты испытаний, полученные в разных условиях (амплитуда деформации, выдергивающая сила, температура), несопоставимы.

4.5. Результаты испытаний записывают в протокол, содержащий следующие данные:

обозначение резины и корда;

дату и условия вулканизации;

деформацию и выдергивающую силу;

число циклов до выдергивания первой нити корда из резины и среднее арифметическое значение;

дату проведения испытания.

(Измененная редакция, Изм. N 1).

ПРИЛОЖЕНИЕ 1 (справочное). ЗАГОТОВКА И ВУЛКАНИЗАЦИЯ ОБРАЗЦОВ

ПРИЛОЖЕНИЕ 1

Справочное

1. Резиновую смесь снимают с вальцев или каландра в виде пластины толщиной от 8 до 9 мм. Из охлажденной до температуры помещения пластины специальным ножом вырубают заготовки в форме лопаток. Вариант ножа для вырубки заготовок приведен на черт.1.

2. Расширенные участки заготовки складывают вдвое и получают заготовку по размеру гнезда одной из половинок пресс-формы. Вариант схемы пресс-формы показан на черт.2.

Черт.2

Заготовки закладывают в гнезда нижней и верхней частей пресс-формы.

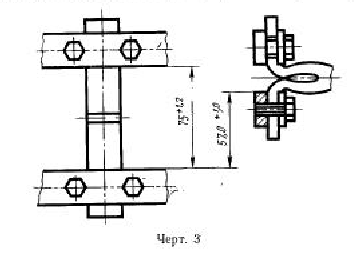

3. Нити корда закрепляют на металлической планке (черт.3) и планку с нитями корда надевают на шпильки нижней части пресс-формы. Нити корда укладывают в поперечные прорези пресс-формы.

Черт.3

На свободном конце каждой нити укрепляют груз массой 150±50 г, который выпрямляет нить. Допускается накладывать полоски резиновой смеси толщиной от 1 до 2 мм на заготовки в нижней части пресс-формы. Верхнюю часть пресс-формы накладывают на нижнюю и помещают в вулканизационный пресс. Во избежание подгорания нитей при соприкосновении их с плитой вулканизационного пресса рекомендуется применять деревянные подкладки.

ПРИЛОЖЕНИЕ 2 (справочное). Схема держателей для образцов

ПРИЛОЖЕНИЕ 2

Справочное

Электронный текст документа

подготовлен ЗАО «Кодекс» и сверен по:

официальное издание

М.: Издательство стандартов, 1980

Редакция документа с учетом

изменений и дополнений

подготовлена ЗАО «Кодекс»

Источник

Настоящий стандарт

распространяется на резину и резиновые

изделия и устанавливает методы определения

усталостной выносливости при многократном

растяжении на машинах типа МРС-2 и УР-500.

Сущность методов

заключается в многократном растяжении

образцов до разрушения при знакопостоянном

цикле нагружения, измерении при испытании

фактических значений статистических

и циклических деформаций и определении

числа циклов до разрушения образцов.

По методам I и III

испытание происходит при деформациях,

изменяющихся от нуля до максимального

значения, по методу II — от заданной

статической до максимальной циклической

деформации.

Метод отбора образцов.

1. Для испытания

применяют образцы типов I — V в форме

двусторонней лопатки.

2. Отбор образцов

и подготовка к испытанию — по ГОСТ

270-75.

3. Предпочтительнее

образцы типа I, толщиной (2,0 ± 0,2) мм.

4. Количество

образцов для испытания — не менее 13.

Аппаратура

Машина

для испытания, обеспечивающая закрепление

образцов в захватах, один из которых в

процессе испытания неподвижен

(пассивный), а другой совершает

возвратно-поступательное движение

(активный) с частотой 250±20; 300±20; 500±20

циклов в минутуЛинейка

с ценой деления шкалы 1 мм.

Проведение испытания

Испытания

проводят при температуре помещения

23±2 ̊С или 27±2 ̊С

Устанавливают

заданную частоту возвратно-поступательного

движения активного захвата

Устанавливают

размах активного захвата машины в

соответствии с заданной динамической

деформацией образцов. Для этого длину

рабочего участка образца в растянутом

состоянии (l1)

в мм вычисляют по формуле:

где

εд

– динамическая деформация образца, %;

l

– длина рабочего участка нерастянутого

образца, мм.

Вычисленное

значение l

округляют до ближайшего целого числа.

Размах устанавливают при помощи образца,

который дальнейшему испытанию не

подлежит.

Длину

рабочего участка растянутого образца

измеряют линейкой с погрешностью не

более 1,0 мм.

В

захваты закрепляют образцы по установочным

меткам

Включают

машину и проводят испытания до разрушения

образца на две части. В процессе испытания

фиксируют время и число циклов от начала

испытания до разрушения каждого образца

отдельно.

Обработка результатов

Показателем

усталостной выносливости при многократном

растяжении является число циклов до

разрушения образца (N),

которое определяется по показанию

счетчика или при отсутствии счетчика

вычисляют по формуле:

где

ν – частота колебаний подвижного захвата

машины, циклы в минуту;

t

– время испытания, мин.

За

результат испытания принимают среднее

арифметическое показателей не менее

12 образцов и указывают максимальное и

минимальное значения.

Результаты

испытаний записывают в протокол.

13. Гост 9983-74 – Резина. Методы испытаний на многократный продольный изгиб с прямой канавкой.

Подготовка

к испытанию.

Образцы

должны иметь форму полоски с поперечной

канавкой посередине. Канавку получают

при вулканизации образцов от

полуцилиндрического выступа в пресс-форме.

Поверхность канавки должна быть гладкой,

без посторонних включений, пор, рисок

и других дефектов. Форма и размеры

образцов должны соответствовать черт.1

Образцы

должна быть установлены так, чтобы

канавка была перпендикулярна направлению

каландрования или вальцевания. Размеры

образцов кроме толщины не контролируют.

При

проведении испытаний по методу Б в

центре канавки образца делают прокол.

Для этого образец помещают на жесткую

подложку и прокалывают копьем так, чтобы

копье выступало из образца на 2,5-3 мм.

Прокол наносят одним ударом, при этом

копьё должно быть установлено

перпендикулярно плоскости образца.

Щель прокола должна быть параллельна

продольной оси канавки. Допускается

смазывать острие копья водой или мыльным

раствором. Образцы испытывают не ранее

чем через 16 ч и не позднее чем через 28

сут после вулканизации. Образцы перед

испытанием кондиционируют не менее 3 ч

при (23±2)С.

Аппаратура.

Для

испытания применяется машина, которая

должна обеспечивать: надежное закрепление

образцов в зажимах, один из которых в

процессе испытания неподвижен, а другой

совершает возвратно-поступательное

движение с частотой (5,00±0,17) Гц [(300±10)

цикл/мин];

Смещение

подвижного зажима в процессе испытания

(57,0+1,0)

мм; максимальное расстояние между

зажимами (75,0-1,2)

мм

Зажимы

должны быть параллельны между собой,

допускаемое отклонение не должно

превышать 0,25 мм на каждые 50 мм длины

зажима. Во время движения зажимы должны

находиться в одной плоскости. Машина

должна быть снабжена счетчиком для

определения числа изгибов образца.

Проведение

испытания.

Испытания

проводят при температуре (23±2) С.

В помещении, где проводятся испытания,

не должно быть источников образования

озона. Толщину образцов измеряют вблизи

канавки толщиномером с ценой деления

шкалы 0,01 мм. Количество испытуемых

образцов от каждой характеризуемой

пробы должно быть не менее шести.

Метод

А.

Образцы

закрепляют в зажимах машины при

максимальном расстоянии между ними,

без натяжения и изгиба. Канавка каждого

образца должна находиться по центру

расстояния между зажимами. Образцы не

должны касаться друг друга, а изгиб их

должен соответствовать указанному на

черт.3.

Включают

машину и наблюдают за изменением

поверхности канавок. Для этого машину

периодически останавливают и определяют

появление видимых трещин; регистрируют

число изгибов в тысячах циклов до

появления трещин. Продолжают испытания

с периодической остановкой машины и

определяют разрастание появившихся

трещин. Оценку образцов проводят

невооруженным глазом при расстоянии

между зажимами машины (65,0+1,0)

мм по виду трещин, их числу, длине и

глубине в соответствии со шкалой.

Интервалы наблюдений зависят от

сопротивления резин образованию и

разрастанию трещин и выбираются

произвольно. Сначала наблюдения делают

часто, затем интервалы увеличивают.

Может быть выбран ряд, в котором число

циклов возрастает в геометрической

прогрессии со знаменателем прогрессии

1,5. Допускается проведение предварительных

испытаний для выбора интервала наблюдений.

Метод

Б.

Образцы

устанавливают в зажимах машины. Измеряют

длину трещины от прокола копьем (L0)

с допускаемой погрешностью не более

0,1 мм, при этом можно использовать лупу

или другой увеличительный инструмент.

Расстояние между зажимами машины при

изменении должно быть (65,0+1,0)

мм. Включают машину и наблюдают за

разрастанием трещин. Для этого машину

периодически останавливают и при

расстоянии между зажимами (65,0+1,0)

мм измеряют длину трещины и регистрируют

число изгибов в тысячах циклов. Измерения

проводят через 1, 3, 5, 10, 20, 50, 100, 300 тыс.

циклов и далее. Допускается частоту

измерений определять предварительно

до испытания.

Обработка

результатов.

Метод

А.

Оценку

сопротивления резин образованию трещин

проводят по шкале:

Ступень | Характеристика |

1 | Трещины |

2 | Количество Количество |

3 | Трещины |

4 | Длина |

5 | Длина |

6 | Длина |

На

миллиметровой бумаге по оси ординат

наносят ступени (от 1 до 6), а на оси абсцисс

— соответствующие им значения изгибов

в тысячах циклов. Через полученные точки

проводят кривую и, применяя графическую

интерполяцию, определяют число изгибов

в тысячах циклов для каждой ступени.

Допускается сопротивление образованию

трещин резин оценивать числом изгибов

в тысячах циклов, которое выдерживает

образец от начала испытания до образования

видимых трещин (ступень 1). За результат

испытания принимают среднее арифметическое

результатов всех испытанных образцов.

Метод

Б.

Для

оценки сопротивления резины разрастанию

трещин на миллиметровой бумаге на оси

ординат наносят значения длин трещин,

а на оси абсцисс — соответствующее им

число изгибов в тысячах циклов. Через

полученные точки проводят линию и

определяют число изгибов в тысячах

циклов при разрастании трещин от L0

до (L0+2)

мм; от (L0+2)

до (L0+6)

мм и от (L0+6)

до (L0+10)

мм. За результат испытания принимают

среднее арифметическое результатов

всех испытанных образцов. Результаты

испытаний записывают в протокол, который

должен содержать следующие данные:

обозначение резины; дату и условия

вулканизации; метод испытания; количество

образцов; результаты испытания; дату

испытания; обозначение стандарта.

Источник

Настоящий стандарт

распространяется на резину и резиновые

изделия и устанавливает методы определения

усталостной выносливости при многократном

растяжении на машинах типа МРС-2 и УР-500.

Сущность методов

заключается в многократном растяжении

образцов до разрушения при знакопостоянном

цикле нагружения, измерении при испытании

фактических значений статистических

и циклических деформаций и определении

числа циклов до разрушения образцов.

По методам I и III

испытание происходит при деформациях,

изменяющихся от нуля до максимального

значения, по методу II — от заданной

статической до максимальной циклической

деформации.

Метод отбора образцов.

1. Для испытания

применяют образцы типов I — V в форме

двусторонней лопатки.

2. Отбор образцов

и подготовка к испытанию — по ГОСТ

270-75.

3. Предпочтительнее

образцы типа I, толщиной (2,0 ± 0,2) мм.

4. Количество

образцов для испытания — не менее 13.

Аппаратура

Машина

для испытания, обеспечивающая закрепление

образцов в захватах, один из которых в

процессе испытания неподвижен

(пассивный), а другой совершает

возвратно-поступательное движение

(активный) с частотой 250±20; 300±20; 500±20

циклов в минутуЛинейка

с ценой деления шкалы 1 мм.

Проведение испытания

Испытания

проводят при температуре помещения

23±2 ̊С или 27±2 ̊С

Устанавливают

заданную частоту возвратно-поступательного

движения активного захвата

Устанавливают

размах активного захвата машины в

соответствии с заданной динамической

деформацией образцов. Для этого длину

рабочего участка образца в растянутом

состоянии (l1)

в мм вычисляют по формуле:

где

εд

– динамическая деформация образца, %;

l

– длина рабочего участка нерастянутого

образца, мм.

Вычисленное

значение l

округляют до ближайшего целого числа.

Размах устанавливают при помощи образца,

который дальнейшему испытанию не

подлежит.

Длину

рабочего участка растянутого образца

измеряют линейкой с погрешностью не

более 1,0 мм.

В

захваты закрепляют образцы по установочным

меткам

Включают

машину и проводят испытания до разрушения

образца на две части. В процессе испытания

фиксируют время и число циклов от начала

испытания до разрушения каждого образца

отдельно.

Обработка результатов

Показателем

усталостной выносливости при многократном

растяжении является число циклов до

разрушения образца (N),

которое определяется по показанию

счетчика или при отсутствии счетчика

вычисляют по формуле:

где

ν – частота колебаний подвижного захвата

машины, циклы в минуту;

t

– время испытания, мин.

За

результат испытания принимают среднее

арифметическое показателей не менее

12 образцов и указывают максимальное и

минимальное значения.

Результаты

испытаний записывают в протокол.

13. Гост 9983-74 – Резина. Методы испытаний на многократный продольный изгиб с прямой канавкой.

Подготовка

к испытанию.

Образцы

должны иметь форму полоски с поперечной

канавкой посередине. Канавку получают

при вулканизации образцов от

полуцилиндрического выступа в пресс-форме.

Поверхность канавки должна быть гладкой,

без посторонних включений, пор, рисок

и других дефектов. Форма и размеры

образцов должны соответствовать черт.1

Образцы

должна быть установлены так, чтобы

канавка была перпендикулярна направлению

каландрования или вальцевания. Размеры

образцов кроме толщины не контролируют.

При

проведении испытаний по методу Б в

центре канавки образца делают прокол.

Для этого образец помещают на жесткую

подложку и прокалывают копьем так, чтобы

копье выступало из образца на 2,5-3 мм.

Прокол наносят одним ударом, при этом

копьё должно быть установлено

перпендикулярно плоскости образца.

Щель прокола должна быть параллельна

продольной оси канавки. Допускается

смазывать острие копья водой или мыльным

раствором. Образцы испытывают не ранее

чем через 16 ч и не позднее чем через 28

сут после вулканизации. Образцы перед

испытанием кондиционируют не менее 3 ч

при (23±2)С.

Аппаратура.

Для

испытания применяется машина, которая

должна обеспечивать: надежное закрепление

образцов в зажимах, один из которых в

процессе испытания неподвижен, а другой

совершает возвратно-поступательное

движение с частотой (5,00±0,17) Гц [(300±10)

цикл/мин];

Смещение

подвижного зажима в процессе испытания

(57,0+1,0)

мм; максимальное расстояние между

зажимами (75,0-1,2)

мм

Зажимы

должны быть параллельны между собой,

допускаемое отклонение не должно

превышать 0,25 мм на каждые 50 мм длины

зажима. Во время движения зажимы должны

находиться в одной плоскости. Машина

должна быть снабжена счетчиком для

определения числа изгибов образца.

Проведение

испытания.

Испытания

проводят при температуре (23±2) С.

В помещении, где проводятся испытания,

не должно быть источников образования

озона. Толщину образцов измеряют вблизи

канавки толщиномером с ценой деления

шкалы 0,01 мм. Количество испытуемых

образцов от каждой характеризуемой

пробы должно быть не менее шести.

Метод

А.

Образцы

закрепляют в зажимах машины при

максимальном расстоянии между ними,

без натяжения и изгиба. Канавка каждого

образца должна находиться по центру

расстояния между зажимами. Образцы не

должны касаться друг друга, а изгиб их

должен соответствовать указанному на

черт.3.

Включают

машину и наблюдают за изменением

поверхности канавок. Для этого машину

периодически останавливают и определяют

появление видимых трещин; регистрируют

число изгибов в тысячах циклов до

появления трещин. Продолжают испытания

с периодической остановкой машины и

определяют разрастание появившихся

трещин. Оценку образцов проводят

невооруженным глазом при расстоянии

между зажимами машины (65,0+1,0)

мм по виду трещин, их числу, длине и

глубине в соответствии со шкалой.

Интервалы наблюдений зависят от

сопротивления резин образованию и

разрастанию трещин и выбираются

произвольно. Сначала наблюдения делают

часто, затем интервалы увеличивают.

Может быть выбран ряд, в котором число

циклов возрастает в геометрической

прогрессии со знаменателем прогрессии

1,5. Допускается проведение предварительных

испытаний для выбора интервала наблюдений.

Метод

Б.

Образцы

устанавливают в зажимах машины. Измеряют

длину трещины от прокола копьем (L0)

с допускаемой погрешностью не более

0,1 мм, при этом можно использовать лупу

или другой увеличительный инструмент.

Расстояние между зажимами машины при

изменении должно быть (65,0+1,0)

мм. Включают машину и наблюдают за

разрастанием трещин. Для этого машину

периодически останавливают и при

расстоянии между зажимами (65,0+1,0)

мм измеряют длину трещины и регистрируют

число изгибов в тысячах циклов. Измерения

проводят через 1, 3, 5, 10, 20, 50, 100, 300 тыс.

циклов и далее. Допускается частоту

измерений определять предварительно

до испытания.

Обработка

результатов.

Метод

А.

Оценку

сопротивления резин образованию трещин

проводят по шкале:

Ступень | Характеристика |

1 | Трещины |

2 | Количество Количество |

3 | Трещины |

4 | Длина |

5 | Длина |

6 | Длина |

На

миллиметровой бумаге по оси ординат

наносят ступени (от 1 до 6), а на оси абсцисс

— соответствующие им значения изгибов

в тысячах циклов. Через полученные точки

проводят кривую и, применяя графическую

интерполяцию, определяют число изгибов

в тысячах циклов для каждой ступени.

Допускается сопротивление образованию

трещин резин оценивать числом изгибов

в тысячах циклов, которое выдерживает

образец от начала испытания до образования

видимых трещин (ступень 1). За результат

испытания принимают среднее арифметическое

результатов всех испытанных образцов.

Метод

Б.

Для

оценки сопротивления резины разрастанию

трещин на миллиметровой бумаге на оси

ординат наносят значения длин трещин,

а на оси абсцисс — соответствующее им

число изгибов в тысячах циклов. Через

полученные точки проводят линию и

определяют число изгибов в тысячах

циклов при разрастании трещин от L0

до (L0+2)

мм; от (L0+2)

до (L0+6)

мм и от (L0+6)

до (L0+10)

мм. За результат испытания принимают

среднее арифметическое результатов

всех испытанных образцов. Результаты

испытаний записывают в протокол, который

должен содержать следующие данные:

обозначение резины; дату и условия

вулканизации; метод испытания; количество

образцов; результаты испытания; дату

испытания; обозначение стандарта.

Источник