Стальной образец на растяжение

Стальные изделия, используемые для создания строительных конструкций, в процессе эксплуатации испытывают значительные напряжения на растяжение, сжатие, резкие механические воздействия. Прилагаемые усилия могут быть как статическими, так и динамическими. Для обеспечения прочности и долговечности конструкции необходимо использовать металлоизделия с механическими характеристиками, соответствующими запланированным эксплуатационным нагрузкам. Испытания на растяжение – один из наиболее распространенных методов определения марки стали или решения спорных вопросов при расследовании причин возникновения нештатных ситуаций и аварий.

Характеристики, определяемые при статических испытаниях на растяжение

Исследования осуществляются в испытательных машинах с ручным или гидравлическим приводом. Второй вариант обеспечивает возможность создания гораздо большей мощности. По результатам исследований составляют диаграмму растяжения.

При механических статических испытаниях на растяжение, проводимых в соответствии с ГОСТом 1497-84, определяют комплекс свойств стали.

Характеристики прочности

- Предел пропорциональности – Ϭп. Характеризует напряжение, выше которого прекращает свое действие закон Гука. После наклепа металла, который, например, осуществляется при холодном деформировании, Ϭп возрастает в 1,5-1,8 раза.

Определение! В законе Гука утверждается, что деформация, образующаяся в упругом теле, прямо пропорциональна прилагаемому усилию.

- Предел текучести – Ϭт. Это нагрузка, при которой деформация повышается при постоянном напряжении. Присутствующая явно горизонтальная площадка на диаграмме может отсутствовать. В этой ситуации устанавливают условный Ϭт, при котором остаточные деформации примерно равны 0,2%.

- Предел прочности (временное сопротивление разрыву) – Ϭв. Это максимальное усилие, при котором образец не разрушается. Его превышение приведет к разрыву стержня.

- Напряжение разрыва – Ϭр. При испытаниях на прочность определяют два вида напряжения разрыва – условное и истинное.

Характеристики упругости

- Предел упругости – Ϭу. Соответствует нагрузке, при которой остаточное удлинение равно 0,05%. Значения Ϭу и Ϭп на диаграмме находятся рядом, поэтому Ϭу устанавливается при очень тонких исследованиях.

Характеристики пластичности

- Относительное остаточное удлинение. Определяется по формуле Δ=(L1-L0)*100% / L0, в которой L0 – исходная длина образца, L1 – расчетная после окончания исследований.

- Относительное остаточное сужение. Ψ=(А0-Аш)*100% / А0, А0 – площадь сечения стержня до испытаний, Аш – площадь сечения шейки.

Нормативные образцы для проведения статических испытаний на растяжение

Для осуществления испытаний изготавливают образцы круглого или прямоугольного сечения. Нормативы регламентируют как размеры образцов, так и способы механической обработки. Основные условия – однородность размеров по длине, соосность, хорошо обработанная поверхность, на которой должны отсутствовать царапины, порезы. Шероховатость нормируемая.

Длина образцов круглого поперечного сечения:

- коротких – 4-5 диаметров;

- нормальных – 10 диаметров.

Чаще всего изготавливают образцы диаметрами 6, 10, 20 мм. Перед началом испытательных работ образцы измеряют в двух взаимно перпендикулярных направлениях в трех местах. Точность измерений – 0,5 мм. Ширину и толщину плоских образцов измеряют по краям и в центре обмеряемой плоскости. Площадь сечения определяется с точностью 0,5%. Точность измерения длины образца – 0,1 мм.

Динамические испытания стальных образцов

Основной вид такого исследования – испытания на изгиб, производимые по ГОСТу 9454-78. При таком виде анализа стальных образцов закон подобия неактуален, поэтому используют образцы с размерами и формой надреза, строго соответствующими нормативам. Основной образец имеет квадратное сечение площадью 10х10 мм и следующие виды надрезов:

- U-образный (образцы Шарпи) – располагается в середине стержня. Такие образцы применяются для установления норм для стержней, на которые будет наноситься V-образный надрез.

- V-образный (образцы Менаже). Основной тип стальных стержней, применяемый для исследований материалов, которые будут использоваться в конструкциях ответственного назначения.

- С Т-образным концентратором. Размеры стержней имеют несколько вариантов. Такие образцы применяют при исследованиях сплавов, предназначенных для эксплуатации в конструкциях, в которых важным является сопротивление росту трещин.

В результате динамических испытаний на изгиб рассчитывают величину ударной вязкости – характеристики, которая зависит от сочетания прочностных и пластических свойств стали. Чем она выше, тем надежней материал работает при динамических нагрузках.

Все стали, изделия из которых предназначаются для эксплуатации при динамических нагрузках, подвергаются испытаниям на ударный изгиб. В зависимости от запланированных рабочих условий, ударную вязкость определяют при нормальных, пониженных или повышенных температурах.

Источник

ИСПЫТАНИЕ

СТАЛЬНОГО ОБРАЗЦА НА РАСТЯЖЕНИЕЛАБОРАТОРНАЯ РАБОТА № 3 по дисциплине «ТЕХНИЧЕСКАЯ

МЕХАНИКА»ЦЕЛЬ РАБОТЫ

Определение предельной нагрузки, абсолютной

и относительной продольной и поперечной деформаций, временного сопротивления стального

образца при растяжении.ОБОРУДОВАНИЕ

1. Разрывная машина УММ-5

2.

Стальной образец для испытания3. Штангенциркуль, линейка

4. Калькулятор

ПОЯСНЕНИЯ К РАБОТЕ

При проектировании машин, механизмов, узлов

и отдельных деталей конструктору необходимо знать данные о механических свойствах

материала, то есть его прочность, твердость, упругость, пластичность и т.д. Их

можно получить путем механических испытаний, проводимых в лаборатории на соответствующих

машинах. Таких испытаний проводится много и самых различных.По характеру

нагружения различают испытания статические (спокойная медленная нагрузка), динамические

(ударная нагрузка) и испытания на выносливость (при напряжениях, периодически

меняющихся во времени).По виду деформации различают испытания на растяжение,

сжатие, срез, кручение, изгиб.Среди всех видов испытаний наибольшую информацию

о механических свойствах материалов можно получить из статических испытаний на

растяжение. Испытания проводят на разрывных универсальных машинах в соответствии

с ГОСТ 1497 – 84. Для испытаний применяют образцы специальной формы – цилиндрические

(рис. 1, а) или плоские (рис.1, б). Образцы имеют рабочую часть длиной ℓ0,

на которой определяется удлинение, и переходные конусные участки с головками для

удержания в захватах. Отношение расчетной длины ℓ0 к диаметру d составляет:

ℓ0/d = 10 или ℓ0/d = 5.

Рис. 1. Образцы для испытаний

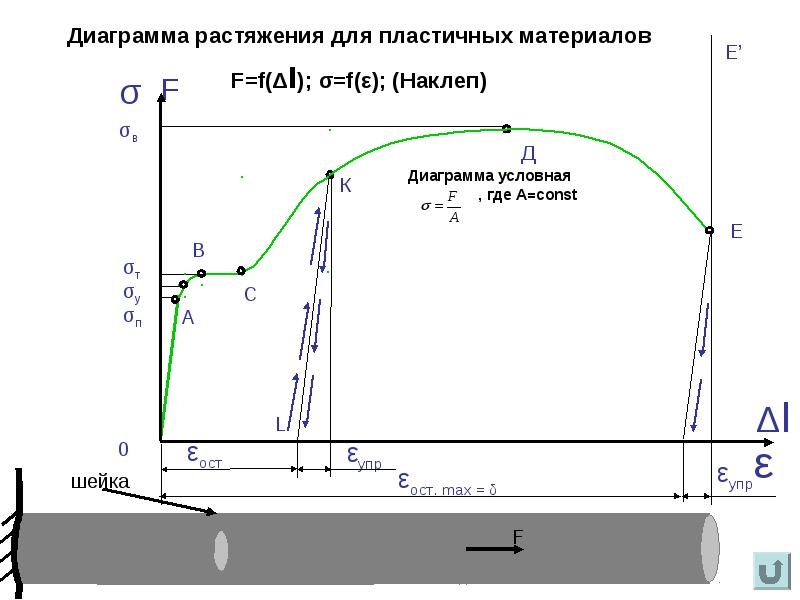

Полученную

при испытаниях на растяжение информацию можно получить из диаграммы растяжения.

Она представляет график зависимости между растягивающей силой F и удлинением образца

∆ℓ. На рис. 2 показана диаграмма растяжения образца из низкоуглеродистой

стали, записанная с помощью специального устройства на испытательной машине. В

качестве образцов выбираются стали марок Ст3 и Ст3Гпс, имеющие наибольшее применение

в конструкциях.

Рис. 2. Диаграмма растяжения образца из низкоуглеродистой сталиДля получения

механических характеристик материала эту диаграмму перестраивают – все силы делят

на начальную площадь поперечного сечения А0, а все удлинения на начальную расчетную

длину ℓ0. В результате получают условную диаграмму растяжения (рис. 3) в

координатах: относительное удлинениеe

= (горизонтальная ось) и нормальное напряжение

s = (вертикальная ось). Условной эта диаграмма называется

потому, что напряжения и деформации отнесены к начальным площади и длине образца,

которые изменяются при испытании.

Диаграмму в координатах F, ∆ℓ называют

характеристикой образца, а в координатах s, e – условной характеристикой

материала.К

α

Рис. 3. Условная

(сплошная линия) и истинная (пунктир)диаграммы растяжения низкоуглеродистой

сталиНа диаграммах растяжения (рис. 2 и 3) можно отметить несколько характерных

участков. На участке ОА абсолютные деформации ∆ℓ пропорциональны нагрузке

F, а относительные деформации e пропорциональны напряжению s. Для этого участка справедлив закон Гука.

Наибольшее напряжение sПЦ, до которого

выполняется закон Гука, называется пределом пропорциональности. Для стали Ст3

предел пропорциональности приблизительно равен sПЦ

= 195…200 МПа.При достижении нагрузкой значения FУ (точка В на рис. 2)

в образце начинают возникать остаточные деформации. Наибольшее напряжение, до

которого в материале не возникают остаточные деформации, называют пределом упругости

sУ. Значения пределов пропорциональности

и упругости близки, и на практике их обычно считают равными. Определить значение

предела упругости непосредственно по диаграмме затруднительно, поэтому за предел

упругости принимают напряжение, при котором в образце появляются остаточные деформации,

равные 0,05%. В обозначении предела упругости sУ

вводят индекс, указывающий значение деформации: s0,05.Таким

образом, пределом упругости sУ называется

максимальное напряжение, при котором в материале величина остаточной (пластической)

деформации не превышает 0,05%. Для стали Ст3 sУ

= 205…210 МПа.При дальнейшем увеличении нагрузки криволинейная часть диаграммы

переходит почти в прямолинейный участок (вблизи точки С), называемый площадкой

текучести. Здесь деформации растут практически без увеличения нагрузки. Нагрузка

FТ, соответствующая точке С, используется для определения физического предела

текучести:.

Физическим

пределом текучести sТ называется напряжение,

при котором образец деформируется без заметного увеличения растягивающей нагрузки.Предел

текучести является одной из основных механических характеристик прочности металла.

Для стали Ст3 sТ = 220…250 МПа.Текучесть

металла связана с изменением его внутренней структуры (переориентацией атомов

в кристаллической решетке) и приводит к упрочнению. В этой стадии нагружения полированная

поверхность образца становится матовой и на ней можно обнаружить сетку линий,

наклоненных к оси образца примерно под углом 45о (рис. 4). Это так называемые

линии Людерса – Чернова, представляющие собой следы сдвигов частиц материала.F F

Рис. 4. Линии Людерса

– ЧерноваПосле зоны текучести образец снова приобретает способность воспринимать

нагрузку, но диаграмма носит криволинейный характер. Напряжение, соответствующее

максимальной нагрузке Fmax, предшествующей разрушению образца (точка D на диаграмме,

рис. 2, 3), называется временным сопротивлением или пределом прочности:

sВ =Следует помнить, что предел прочности является

условным напряжением, так как его значение определяют делением максимальной нагрузки

на начальную площадь сечения А0.На всех участках диаграммы растяжения

до нагрузки, близкой к максимальной, образец деформируется равномерно. При приближении

нагрузки к максимальной равномерность деформирования образца нарушается – образуется

местное сужение сечения, называемое шейкой (рис. 5). Площадь сечения в шейке быстро

уменьшается, и для растяжения такого образца требуется меньшая нагрузка (участок

DE на рис. 2).

А0

Ак≈ 0,5А0

Рис. 5. Изменение

длины ℓ и поперечного сечения Аобразца из низкоуглеродистой стали

под нагрузкойНа самом деле уменьшения напряжений в образце после

образования шейки на участке DE (рис. 3) не происходит. Площадь сечения уменьшается

быстрее, чем нагрузка. Поэтому, если определять истинное напряжение делением нагрузки

на действительную площадь сечения, напряжение будет увеличиваться (штриховая линия

на рис.3). При разрушении образца истинное напряжение, называемое истинным сопротивлением

разрыву sK, значительно больше предела прочности sВ.

Например, для стали Ст3 sВ = 380 МПа,

а sK = 800…1000 МПа.Из рис. 3 видно, что заметные отклонения истинных

напряжений от условных происходят после предела текучести, так как сужение становится

более значительным. Особенно сильно возрастает разница после образования шейки

(участок DE). Однако на практике основными напряжениями, характеризующими данный

материал и используемыми в расчетах на прочность и жесткость, являются предел

текучести и временное сопротивление разрыву. Поэтому диаграммы истинных напряжений

строятся для теоретических исследований, а условные диаграммы напряжений используются

как для определения механических характеристик, так и для определения модуля упругости

Е и коэффициента Пуассона.Если образец после того, как напряжения в нем

превысят предел текучести, разгрузить, то на диаграмме растяжения получим линию

КL, параллельную начальному участку ОА. В образце исчезнет упругая деформация

eУ и останется пластическая (остаточная) деформация

eост. Это значит, что при напряжении,

превышающем предел упругости, деформация образца состоит из двух частей: упругой

и пластической (остаточной). При повторном (после разгрузки) нагружении образца

линия нагружения практически совпадает с линией разгрузки. Замечено, что материал

после предварительной разгрузки становится прочнее, но пластичность его уменьшается.

Это явление называется упрочнением материала или наклепом.Рассмотренная

диаграмма растяжения, имеющая явно выраженную площадку текучести, характерна лишь

для низкоуглеродистой стали и некоторых цветных металлов. Диаграммы растяжения

среднеуглеродистой стали, меди, дюралюминия и других металлов не имеют площадки

текучести (рис. 6). Для них вводится понятие условного предела текучести, представляющего

собой напряжение, при котором относительное остаточное удлинение образца равно

0,2%.Условный предел текучести обозначают s0,2.

А

С

Рис. 6. Определение

условного предела текучести s0,2Для определения напряжений s0,2

по диаграмме на оси абсцисс откладывают отрезок ОС = 0,002ℓ0 в масштабе

удлинений, затем из точки С проводят прямую, параллельную прямолинейному участку

диаграммы. Точка А пересечения ее с диаграммой растяжения определяет ординату

напряжения s0,2.С повышением

содержания углерода прочность стали повышается, а ее пластичность падает. Это

видно на диаграммах, представленных на рис. 7.

Рис. 7. Диаграммы растяжения сталей

марок 15; 35; 55Пределы пропорциональности и упругости, а также модуль

упругости и коэффициент Пуассона характеризуют упругие свойства материала. Пределы

текучести и прочности характеризуют прочность материала. Пластичность материала

оценивают относительным остаточным удлинением δ и относительным остаточным

сужением ψ площади сечения при разрыве:δ = ; ψ =

Диаграмма растяжения хрупких металлов, например,

чугуна (рис. 8) не имеет площадки текучести, на ней сразу заметно отклонение от

закона Гука (начальный участок имеет небольшую кривизну).

Рис.8. Диаграмма растяжения

чугунаВ практических расчетах это отклонение не учитывают, заменяя криволинейную

диаграмму прямолинейной (штриховая линия). Для хрупких материалов при испытаниях

на растяжение определяют в основном предел прочности sВ.ЗАДАНИЕ

При подготовке к

лабораторной работе студент должен:– ознакомиться с устройством и принципом

работы механической разрывной машины УММ – 5;– знать закон Гука и внутренние

силовые факторы, возникающие в поперечных сечениях бруса при растяжении;

– знать основные механические характеристики материалов и способы их определения;

– уметь строить условные диаграммы растяжения пластичных, хрупкопластичных и хрупких

материалов;– уметь определять напряжения в характерных точках условных

диаграмм;– правильно определять абсолютную и относительную продольную

и поперечную деформации образца;– ответить на контрольные вопросы;

– правильно оформить отчет по лабораторной работе.РАБОТА В

ЛАБОРАТОРИИХарактеристика образца

Материал

Начальная длина ℓ0,

ммНачальный

диаметр

d0, ммСталь Ст 3

Отношение начальной длины

ℓ0 к диаметру d0 составляет:ℓ0/d0 =

Порядок проведения

работы1. Ознакомиться с устройством разрывной машины, записать ее тип,

цену деления силоизмерительного механизма и масштаб записи диаграммы по нагрузке

и деформации.2. Измерить диаметр d0 образца и расчетную длину ℓ0.

3. Закрепить образец в захватах разрывной машины.4. Включить электродвигатель

и плавно нагрузить образец до разрыва.5. Определить наибольшее значение

разрывной нагрузки F по силоизмерительному устройству.6. После разрушения

образца выключить электродвигатель, вынуть обе части образца из захватов разрывной

машины.7. Обе части образца сложить вместе. Измерить длину и диаметр

шейки.8. Определить абсолютную и относительную продольную и поперечную

деформации образца.9. Вычислить предел прочности (временное сопротивление)

sВ материала на разрыв.10. Сделать выводы.

РЕЗУЛЬТАТЫ РАБОТЫ1. Площадь сечения образца до испытания:

А0 =

мм22. Разрывная нагрузка

F = Н3. Длина образца после испытания ℓК = мм

4. Диаметр

шейки образца dК = мм5. Площадь сечения шейки образца

АК = = мм2

6. Абсолютное удлинение образца:

ℓК – ℓ0 = мм7. Абсолютное сужение образца:

= d0 – dК = мм8. Относительное удлинение образца:

e

= = %9. Относительное сужение площади сечения при

разрыве:ψ = =

10. Предел прочности (временное сопротивление)

образца:МПа

ТАБЛИЦА РЕЗУЛЬТАТОВ

Материал образца

Сталь Ст 3

Длина начальная ℓ0,

ммДиаметр начальный d0,

ммНагрузка разрывная

F, НДлина конечная ℓК,

ммДиаметр конечный dК,

ммПлощадь сечения начальная

А0, мм2Площадь сечения конечная

АК, мм2Абсолютное удлинение

, ммАбсолютное сужение

диаметра , ммОтносительное удлинение

образца, e %Относительное сужение

площади сечения при разрыве, ψ %Предел прочности (временное

сопротивление) образца sВ, МПаВ Ы В О Д Ы

1.

В результате проделанной работы выяснилось, что образец из стали Ст 3 получил

относительное удлинение e = % и относительное

сужение площади при разрыве ψ = % . Эти данные хорошо согласуются с результатами,

опубликованными в учебниках [2]; [3]; [5]. Значит, работа проделана правильно.2.

Предел прочности стали Ст3 получился равным МПа. Это соответствует табличным значениям,

равным sВ = 380…420 МПа. Это значит, что

образец действительно изготовлен из стали марки Ст3.СОСТАВЛЕНИЕ ОТЧЕТА

Отчет о проделанной работе должен содержать:– эскиз образца до испытания

и после разрушения;– диаграмму растяжения, вычерченную в масштабе, с

указанием всех характерных точек;– формулы и результаты вычислений основных

механических характеристик материала;– таблицу результатов испытания.

КОНТРОЛЬНЫЕ

ВОПРОСЫ1. Какой вид нагружения бруса называется растяжением?

2. Какие напряжения возникают в сечениях бруса при растяжении?3. Как

читается и записывается закон Гука при растяжении?4. Что такое упругая,

пластическая и полная деформация?5. Что такое относительная деформация?

6.

Укажите цель проводимой работы7. На какой испытательной машине выполняется

работа?8. Образец какой формы применяется при испытании?

9. Что

такое наклеп?10. Как определить предел прочности образца по диаграмме

и при испытании?11. Что такое предел текучести и чему он равен?

12.

Укажите на диаграмме F – участок, на котором материал образца подчиняется закону

Гука.13. На какую площадь сечения образца нужно делить максимальную нагрузку,

которую выдержал образец до разрушения, чтобы определить предел прочности?

Источник