Сопромат на растяжение построить эпюры

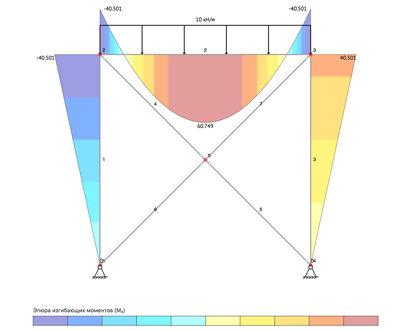

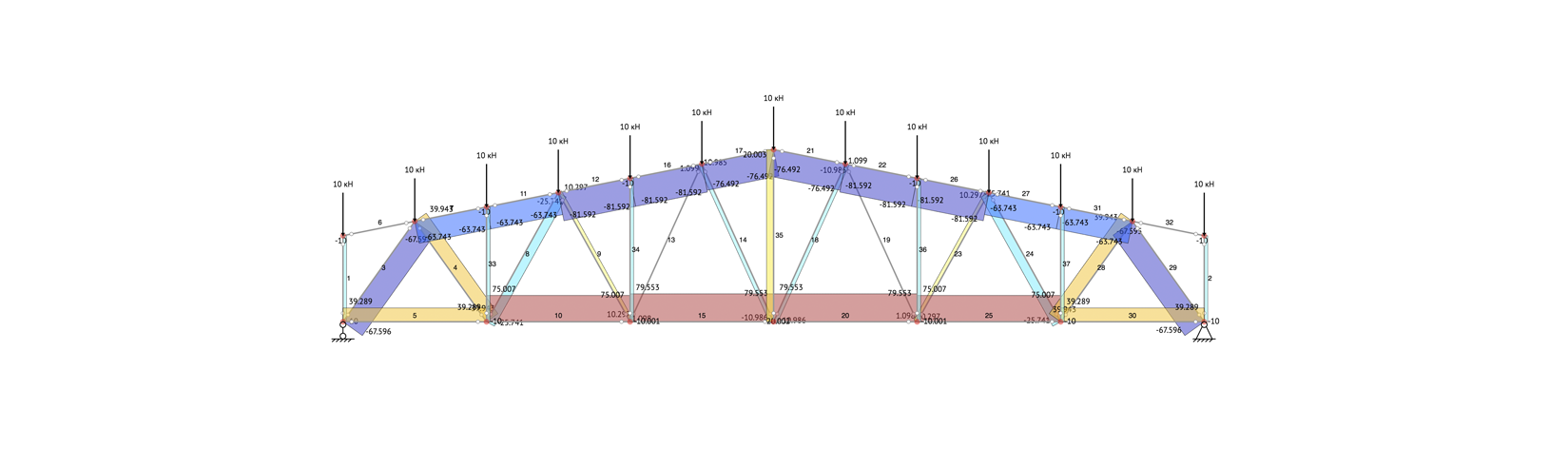

Расчет рамы/фермы

Расчет

статически-неопределимых систем

Расчет

методом конечных элементов

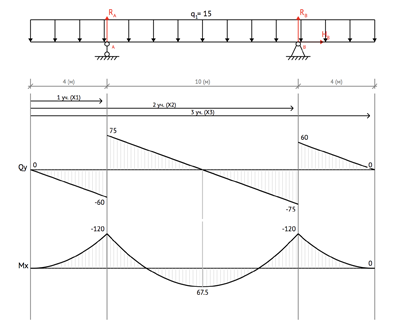

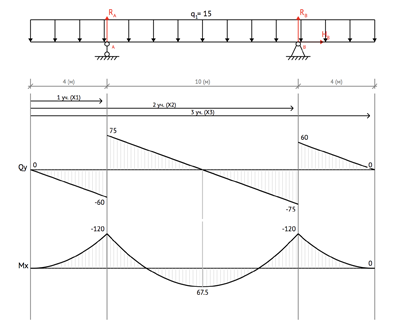

Построение

эпюры моментов (М)

Построение

эпюры поперечных сил (Q)

Построение

эпюры продольных сил (N)

Построение

эпюры моментов (М)

Построение

эпюры поперечных сил (Q)

Построение

эпюры продольных сил (N)

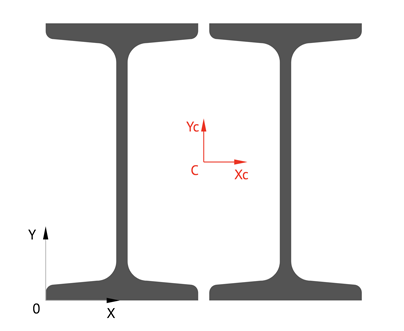

Расчет

геометрических характеристик поперечного сечения

Определение

центра тяжести, моментов инерции, моментов сопротивления

Формирование

подробного отчета

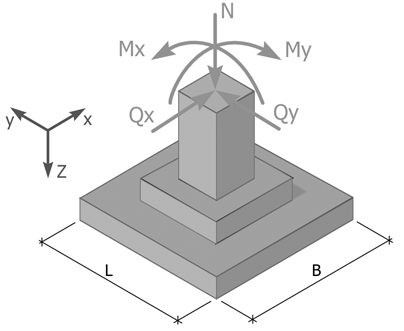

Расчет

столбчатого фундамента

Расчет

ленточного фундамента

Формирование

подробного отчета

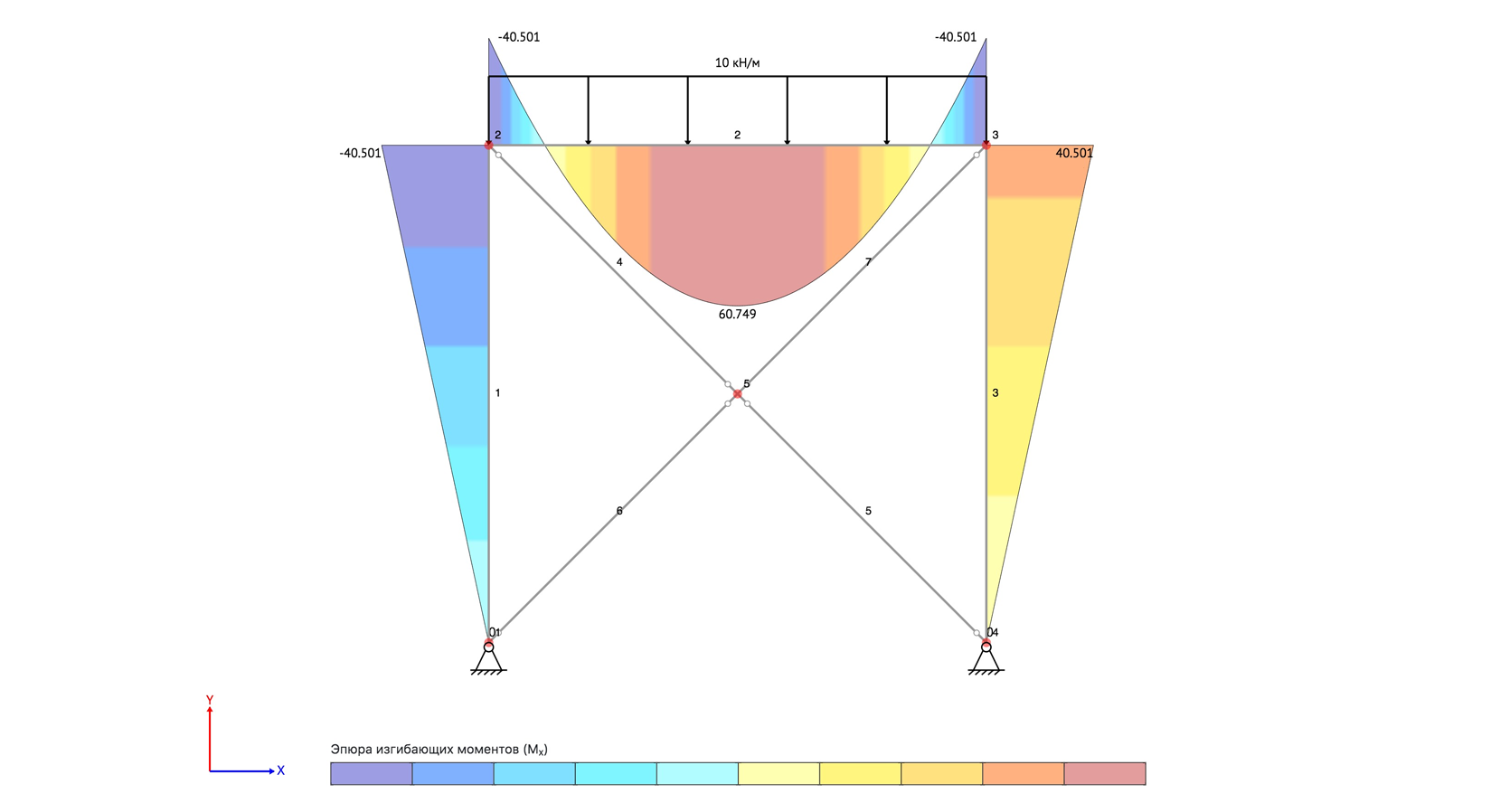

Расчет

статически-неопределимых систем

Расчет

методом конечных элементов

Построение

эпюры моментов (М)

Построение

эпюры поперечных сил (Q)

Построение

эпюры продольных сил (N)

Источник

Добро пожаловать! Данный онлайн-калькулятор предназначен для расчёта балки или рамы и | |

Операции

Узел С чего начать построение расчётной модели — видео

/ видео откроется в отдельной панели данного окна /Узлы — это основа для создания стержней и всей расчётной модели.

Введите

координаты узлаX,

м:Y, м: Стержень Для выполнения данной операции необходимо создать как минимум пару узлов. Для создания узлов используйте пункт меню

«Узел» в данной панели.С чего начать построение расчётной модели — видео

/ видео откроется в отдельной панели данного окна /Стержни создаются на основе узлов.

Закрепление одностепенное на узле

на стержнеДля выполнения данной операции необходимо сначала создать один или несколько узлов. Для создания узлов используйте

пункт меню «Узел» в данной панели.Для выполнения данной операции необходимо сначала создать один или несколько стержней. Для создания стержней

используйте пункт меню «Стержень» в данной панели.Закрепление двухстепенное на узле

на стержнеДля выполнения данной операции необходимо сначала создать один или несколько узлов. Для создания узлов используйте

пункт меню «Узел» в данной панели.Для выполнения данной операции необходимо сначала создать один или несколько стержней. Для создания стержней

используйте пункт меню «Стержень» в данной панели.Жёсткая заделка Для выполнения данной операции необходимо сначала создать один или несколько узлов. Для создания узлов используйте

пункт меню «Узел» в данной панели.Сила на узле

на стержнеДля выполнения данной операции необходимо сначала создать один или несколько узлов. Для создания узлов используйте

пункт меню «Узел» в данной панели.Для выполнения данной операции необходимо сначала создать один или несколько стержней. Для создания стержней

используйте пункт меню «Стержень» в данной панели.Момент на узле

на стержнеДля выполнения данной операции необходимо сначала создать один или несколько узлов. Для создания узлов используйте

пункт меню «Узел» в данной панели.Для выполнения данной операции необходимо сначала создать один или несколько стержней. Для создания стержней

используйте пункт меню «Стержень» в данной панели.Распределённая нагрузка Для выполнения данной операции необходимо сначала создать один или несколько стержней. Для создания стержней

используйте пункт меню «Стержень» в данной панели.Настройки Точность расчёта Количество знаков после запятой Эпюру изгибающего момента (Mx) строить на сжатом волокне растянутом волокне Эпюры строить в долях (qa) q, кН/м: a, м: Ширина иллюстраций в отчёте и графических окон в режиме просмотра результата, px:

/

Высота определится автоматически по содержимому. Рекомендуемое значение ширины — 300…350.

/

Объекты

В данном расчёте не задано ни одного объекта. Для создания объектов модели перейдите в раздел «Операции»

Источник

+- мdA

площадь сечения стержняZB м м м м м м м м м м м м м м м м м м м м м м м м м м м м мL=2(м)N[кН]

Продольная сила N,кН0σ [МПа]

Напряжения ,МПа0δ [мм]

Перемещения характерных сечений ,мм0

Модуль упругости E=

ГПа (сталь)

Выбрать из таблицы

Длина стержня l=

м.

Площадь A= = 0.0004 м2

Выбрать тип сечения исходя из условий задачи

Круг

Квадрат

Прямоугольник

Шестигранник

Кольцевое сечение (труба)

Площадь сечения в см2:

A = π · d2/4

= 3.14·(d·0.1)2/4 =

[см2]

Масса 1 м профиля, [кг]:

m = ρ·A·L =

7850· A ·1/10000 = [кг]

ДСТУ 4738:2007/ГОСТ 2590-2006 Прокат сортовой стальной горячекатаный круглый.

(При вычислении массы 1 м проката плотность стали принята равной 7850 кг/м3)

Выбрать диаметр из сортамента:

| Диаметр d, мм | |||||||||||||||||||

| 5 | 5.5 | 6 | 6.3 | 6.5 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 |

| 22 | 23 | 24 | 25 | 26 | 27 | 28 | 29 | 30 | 31 | 32 | 33 | 34 | 35 | 36 | 37 | 38 | 39 | 40 | 41 |

| 42 | 43 | 44 | 45 | 46 | 47 | 48 | 50 | 52 | 53 | 54 | 55 | 56 | 58 | 60 | 62 | 63 | 65 | 67 | 68 |

| 70 | 72 | 73 | 75 | 78 | 80 | 82 | 85 | 87 | 90 | 92 | 95 | 97 | 100 | 105 | 110 | 115 | 120 | 125 | 130 |

| 135 | 140 | 145 | 150 | 155 | 160 | 165 | 170 | 175 | 180 | 185 | 190 | 195 | 200 | 210 | 220 | 230 | 240 | 250 | 260 |

| 270 | |||||||||||||||||||

ДСТУ ГОСТ 1535:2007/ГОСТ 1535-2006 Прутки медные

(При вычислении массы 1 м проката плотность меди принята равной 8900 кг/м3)

Выбрать диаметр из сортамента:

| Номинальный диаметр d, мм | |||||||||||||||||||

| 3 | 3.5 | 4 | 4.5 | 5 | 5.5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 |

| 20 | 21 | 22 | 24 | 25 | 27 | 28 | 30 | 32 | 33 | 35 | 36 | 38 | 40 | 41 | 45 | 46 | 50 | ||

| Номинальный диаметр d, мм | |||||||||||||||||||

| 20 | 22 | 25 | 28 | 30 | 32 | 35 | 38 | 40 | 42 | 45 | 48 | 50 | 55 | 60 | 65 | 70 | 75 | 80 | 85 |

| 90 | 95 | 100 | 110 | 120 | 130 | 140 | 150 | 160 | 170 | 180 | |||||||||

ДСТУ ГОСТ 2060:2007/ГОСТ 2060-2006 Прутки латунные

(При вычислении массы 1 м проката плотность латуни принята равной 8500 кг/м3)

Выбрать диаметр из сортамента:

| Номинальный диаметр d, мм | |||||||||||||||||||

| 3 | 3.5 | 4 | 4.5 | 5 | 5.5 | 6 | 6.5 | 7 | 7.5 | 8 | 8.5 | 9 | 9.5 | 10 | 11 | 12 | 13 | 14 | 15 |

| 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 30 | 32 | 35 | 36 | 38 | 40 | 41 |

| 42 | 45 | 46 | 48 | 50 | 55 | 60 | 65 | 70 | 75 | 80 | 85 | 90 | 95 | 100 | 110 | 120 | 130 | 140 | 150 |

| 160 | 170 | 180 | |||||||||||||||||

ГОСТ 21488-97 Прутки прессованные из алюминия и алюминиевых сплавов

(При вычислении массы 1 м проката плотность алюминия принята равной 2700 кг/м3)

Выбрать диаметр из сортамента:

| Номинальный диаметр d, мм | |||||||||||||||||||

| 8 | 10 | 12 | 14 | 16 | 18 | 20 | 25 | 30 | 35 | 40 | 45 | 50 | 55 | 60 | 65 | 70 | 75 | 80 | 90 |

| 100 | 110 | 120 | 130 | 140 | 150 | 160 | 180 | 200 | 250 | 300 | 350 | 400 | |||||||

ГОСТ 26492-85 Прутки катаные из титана и титановых сплавов

(При вычислении массы 1 м проката плотность титана принята равной 4500 кг/м3)

Выбрать диаметр из сортамента:

| Номинальный диаметр d, мм | |||||||||||||||||||

| 10 | 12 | 14 | 16 | 18 | 20 | 22 | 25 | 28 | 30 | 32 | 35 | 38 | 40 | 42 | 45 | 48 | 50 | 52 | 55 |

| 60 | 65 | 70 | 75 | 80 | 85 | 90 | 100 | 110 | 120 | 130 | 140 | 150 | |||||||

ТУ 48-19-39-85 Прутки вольфрамовые

(При вычислении массы 1 м проката плотность титана принята равной 19300 кг/м3)

Выбрать диаметр из сортамента:

| Номинальный диаметр d, мм | |||||||||||||||||||

| 3 | 3.5 | 4 | 4.5 | 5 | 5.5 | 6 | 6.5 | 7 | 7.5 | 8 | 8.5 | 9 | 9.5 | 10 | 10.5 | 11 | 11.5 | 12 | 13 |

| 14 | 15 | 16 | 17 | 18 | |||||||||||||||

ТУ 48-19-247-87 Прутки молибденовые диаметром от 16 до 125 мм

(При вычислении массы 1 м проката плотность молибдена принята равной 10188 кг/м3)

Выбрать диаметр из сортамента:

| Номинальный диаметр d, мм | |||||||||||||||||||

| 16 | 17 | 18 | 19 | 20 | 22 | 24 | 26 | 28 | 30 | 32 | 34 | 36 | 38 | 40 | 42 | 44 | 46 | 48 | 50 |

| 52 | 54 | 56 | 58 | 60 | 65 | 70 | 75 | 80 | 85 | 90 | 95 | 100 | 105 | 110 | 115 | 120 | 125 | ||

ГОСТ 13083-2016 Прутки из никеля и кремнистого никеля

(При вычислении массы 1 м проката плотность никеля принята равной 8900 кг/м3)

Выбрать диаметр из сортамента:

| Номинальный диаметр d, мм | |||||||||||||||||||

| 5 | 5.5 | 6 | 6.5 | 7 | 7.5 | 8 | 8.5 | 9 | 9.5 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 |

| 20 | 21 | 22 | 23 | 24 | 25 | 26 | 27 | 28 | 30 | 32 | 34 | 36 | 38 | 40 | |||||

| Номинальный диаметр d, мм | |||||||||||||||||||

| 42 | 45 | 48 | 50 | 55 | 60 | 70 | 80 | 90 | |||||||||||

a

Площадь сечения в см2:

A = a2 = (a·0.1)2 =

[см2]

Масса 1 м профиля, [кг]:

m = ρ·A·L =

7850· A ·1/10000 = [кг]

(При вычислении массы 1 м проката плотность стали принята равной 7850 кг/м3)

ДСТУ 4746:2007/ГОСТ 2591-2006 Прокат сортовой стальной горячекатаный квадратный.

Выбрать размер из сортамента:

DAs

D=s/2 + (2A)/(πs)

Толщина стенки трубы s=

мм

Нормальные линейные размеры (диаметры, длины, высоты и др.) должны выбираться в соответствии с таблицей

(размеры в мм)

Выбрать размер из таблицы:

| Ra5 | |||||||||||||||||||

| 0,1 | 0,4 | 0,63 | 1,0 | 1,6 | 2,5 | 4,0 | 6,3 | 10,0 | 16,0 | 25 | 40 | 63 | 100 | 160 | 250 | 400 | 630 | 1000 | 1600 |

| Ra10 | |||||||||||||||||||||||||||||

| 0,1 | 0,2 | 0,4 | 0,5 | 0,63 | 0,8 | 1,0 | 1,2 | 1,6 | 2,0 | 2,5 | 3,2 | 4,0 | 5,0 | 6,3 | 8,0 | 10 | 12 | 16 | 20 | 25 | 32 | 40 | 50 | 63 | 80 | 100 | 125 | 160 | 200 |

| 250 | 320 | 400 | 500 | 630 | 800 | 1000 | 1250 | 1600 | 2000 | ||||||||||||||||||||

| Ra20 | |||||||||||||||||||||||||||||

| 0,1 | 0,2 | 0,4 | 0,5 | 0,63 | 0,71 | 0,8 | 0,9 | 1,0 | 1,2 | 1,4 | 1,6 | 1,8 | 2,0 | 2,2 | 2,5 | 2,8 | 3,2 | 3,6 | 4,0 | 4,5 | 5,0 | 5,6 | 6,3 | 7,1 | 8,0 | 9,0 | 10 | 11 | 12 |

| 14 | 16 | 20 | 22 | 25 | 28 | 32 | 36 | 40 | 45 | 50 | 56 | 63 | 71 | 80 | 90 | 100 | 110 | 125 | 140 | 160 | 180 | 200 | 220 | 250 | 280 | 320 | 360 | 400 | 450 |

| 500 | 560 | 630 | 710 | 800 | 900 | 1000 | 1120 | 1250 | 1400 | 1600 | 1800 | 2000 | |||||||||||||||||

| Ra40 | |||||||||||||||||||||||||||||

| 0,1 | 0,2 | 0,3 | 0,4 | 0,5 | 0,63 | 0,71 | 0,8 | 0,9 | 1,0 | 1,2 | 1,3 | 1,4 | 1,5 | 1,6 | 1,7 | 1,8 | 1,9 | 2,0 | 2,1 | 2,2 | 2,4 | 2,5 | 2,6 | 2,8 | 3,0 | 3,2 | 3,4 | 3,6 | 3,8 |

| 4,0 | 4,2 | 4,5 | 4,8 | 5,0 | 5,3 | 5,6 | 6,0 | 6,3 | 6,7 | 7,1 | 7,5 | 8,0 | 8,5 | 9,0 | 9,5 | 10,0 | 10,5 | 11,0 | 11,5 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 |

| 22 | 24 | 25 | 26 | 28 | 30 | 32 | 34 | 36 | 38 | 40 | 42 | 45 | 48 | 50 | 53 | 56 | 60 | 63 | 67 | 71 | 75 | 80 | 85 | 90 | 95 | 100 | 105 | 110 | 120 |

| 125 | 130 | 140 | 150 | 160 | 170 | 180 | 190 | 200 | 210 | 220 | 240 | 250 | 260 | 280 | 300 | 320 | 340 | 360 | 380 | 400 | 420 | 450 | 480 | 500 | 530 | 560 | 600 | 630 | 670 |

| 710 | 750 | 800 | 850 | 900 | 950 | 1000 | 1060 | 1120 | 1180 | 1250 | 1320 | 1400 | 1500 | 1600 | 1700 | 1800 | 2000 | ||||||||||||

| Дополнительные размеры | |||||||||||||||||||||||||||||

| 2,3 | 2,7 | 2,9 | 3,1 | 3,3 | 3,5 | 3,7 | 3,9 | 4,1 | 4,4 | 4,6 | 4,9 | 5,2 | 5,5 | 5,8 | 6,2 | 6,5 | 7,0 | 7,3 | 7,8 | 8,2 | 8,8 | 9,2 | 9,8 | 10,2 | 10,8 | 11,2 | 11,8 | 12,5 | |

| 13,5 | 14,5 | 15,5 | 16,5 | 17,5 | 18,5 | 19,5 | 20,5 | 21,5 | 23 | 27 | 29 | 31 | 33 | 35 | 37 | 39 | 41 | 52 | 55 | 58 | 65 | 70 | 73 | 78 | 82 | 88 | 92 | 98 | |

| 102 | 108 | 112 | 115 | 118 | 135 | 145 | 155 | 165 | 175 | 185 | 195 | 205 | 215 | 230 | 270 | 290 | 310 | 315 | 330 | 350 | 370 | 390 | 410 | 440 | 460 | 490 | 515 | 545 | |

| 580 | 615 | 650 | 690 | 730 | 775 | 825 | 875 | 925 | 975 | 1030 | 1090 | 1150 | 1220 | 1280 | 1360 | 1450 | 1550 | 1650 | 1750 | 1850 | 1950 | ||||||||

1) При выборе размеров предпочтение должно отдаваться рядам с более крупной градацией

(ряд Ra5 – ряду Ra10, ряд Ra10 – ряду Ra20, ряд Ra20 – ряду Ra40).

2) Дополнительные размеры допускается применять лишь в отдельных, технически обоснованных случаях.

Кол-во сил F, действующих на стержень:

Длина — расстояние прилагаемой нагрузки от заделки:

Источник