Шпилька нагрузка на растяжение

Промышленная |

Реле времени

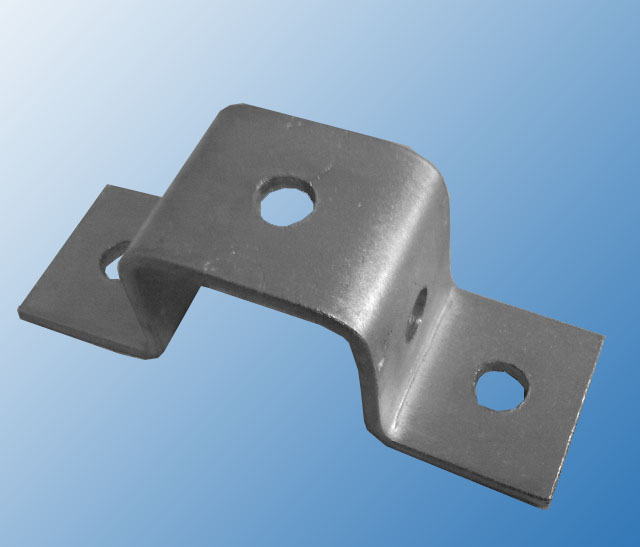

Консоли

Фланцы

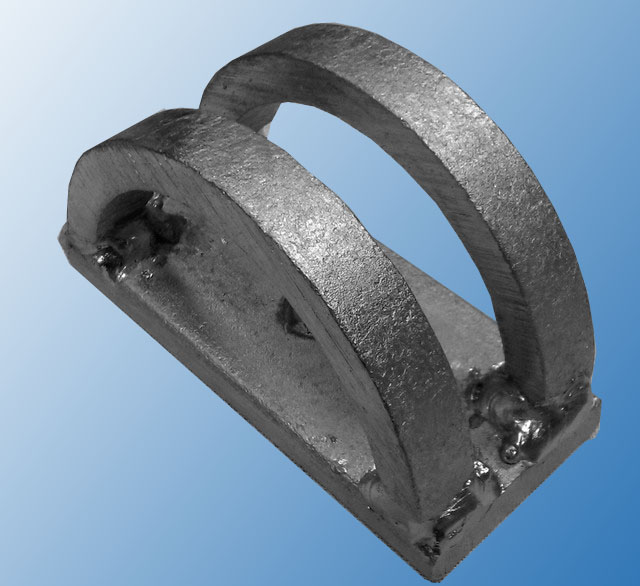

Соединители

Детали

Надежные |

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Копирование Новиков |

Источник

Выход из строя болтов и винтов обычно происходит вследствие разрыва стержня по резьбе или переходному сечению у головки, в результате разрушения или повреждения резьбы, из-за разрушения головки. Шпильки выбывают из строя вследствие разрыва стержня по резьбе, повреждения или разрушения резьбы. Так как размеры стандартных болтов, винтов и шпилек отвечают условию их равнопрочности по указанным критериям, то расчет обычно производят по одному основному критерию работоспособности — прочности нарезанной части стержня. Из расчета стержня на прочность определяют номинальный диаметр резьбы болта. Длину болта принимают в зависимости от толщины соединяемых деталей. Остальные размеры болта, а также гайки, шайбы и гаечного замка принимают в зависимости от диаметра резьбы по соответствующим ГОСТам.

Рассмотрим расчет болтов при статическом нагружении.

Болт нагружен осевой растягивающей силой.

Болт нагружен осевой растягивающей силой; предварительная и последующая затяжки его отсутствуют (соединение ненапряженное, рис. 1).

Такой вид нагружения встречается сравнительно редко. Болты в этом случае обычно находятся под действием сил тяжести. Характерным примером данного нагружения может служить резьбовой конец грузового крюка грузоподъемной машины.

Рис. 1

Условие прочности болта

![sigma_p=F/{({pi d^2_1}/4)}<=delim{[}{sigma_p}{]} sigma_p=F/{({pi d^2_1}/4)}<=delim{[}{sigma_p}{]}](https://metiz-bearing.ru/bolty/../img/math_848_fae3b522f8b76ca5dc19fb3c2e9bb807.png)

где σр — расчетное напряжение растяжения в поперечном сечении нарезанной части болта;

F — сила, растягивающая болт;

d1 — внутренний диаметр резьбы болта;

[σр] — допускаемое напряжение на растяжение болта.

Формулой (1) пользуются при проверочном расчете болта. Из нее вытекает зависимость для проектного расчета болта

![d_1=sqrt{{4F}/(pi delim{[}{sigma_p}{]})} d_1=sqrt{{4F}/(pi delim{[}{sigma_p}{]})}](https://metiz-bearing.ru/bolty/../img/math_908_47bbf828d03c1b4ad71afad695c9c7e2.png)

или![d_1=1,13 sqrt{F/ delim{[}{sigma_p}{]}} d_1=1,13 sqrt{F/ delim{[}{sigma_p}{]}}](https://metiz-bearing.ru/bolty/../img/math_936_57db99214e9a49030d40ccfb38e9dab7.png)

Болт испытывает растяжение и кручение, обусловленные затяжкой.

Крутящий момент, возникающий в опасном поперечном сечении болта, равен моменту Т в резьбе, определяемому по формуле

Лишь для установочных винтов при определении момента, скручивающего стержни, следует учитывать момент силы трения на торце.

Эквивалентное напряжение в болте, в опасном поперечном сечении которого возникают продольная сила, равная усилию F затяжки, и крутящий момент T, равный моменту в резьбе, определим по гипотезе энергии формоизменения:

![sigma_ekv=sqrt{sigma^2_p+3 tau^2_k}=sqrt{delim{[}{{4F}/(pi d^2_1)}{]}^2+3delim{[}{{16T}/(pi d^3_1)}{]}^2} sigma_ekv=sqrt{sigma^2_p+3 tau^2_k}=sqrt{delim{[}{{4F}/(pi d^2_1)}{]}^2+3delim{[}{{16T}/(pi d^3_1)}{]}^2}](https://metiz-bearing.ru/bolty/../img/math_937_3f7cec3d89088d381d963421f894167c.png)

где σekv — эквивалентное (приведенное) напряжение для опасной точки болта;

σp — напряжение растяжения в поперечном сечении болта;

τk — наибольшее напряжение кручения, возникающее в точках контура поперечного сечения болта.

Подставим в формулу значение крутящего момента из формулы

и вынесем множитель

из-под корня. Получим![sigma_ekv=sigma_p sqrt{1+12 delim{[}{(d_2/d_1)tg(psi + phi prime)}{]}^2} sigma_ekv=sigma_p sqrt{1+12 delim{[}{(d_2/d_1)tg(psi + phi prime)}{]}^2}](https://metiz-bearing.ru/bolty/../img/math_941_ffe7c5ef94dc82032955857f246a2707.png)

Принимая для стандартных стальных болтов с метрической резьбой ψ=2°30′, d2/d1=1,2 и f=0,15 чему соответствует ψ=8°40′, окончательно получим

σekv≈1,3σp

![]()

Следовательно, болт, работающий одновременно на растяжение и кручение, можно рассчитывать только на растяжение по допускаемому напряжению на растяжение, уменьшенному в 1,3 раза, или по расчетной силе, увеличенной по сравнению с силой, растягивающей болт, в 1,3 раза.

Таким образом, проектный расчет болта в этом случае рекомендуется производить по формуле

![d_1=sqrt{{4*1,3F}/{pi delim{[}{sigma_p}{]}}} d_1=sqrt{{4*1,3F}/{pi delim{[}{sigma_p}{]}}}](https://metiz-bearing.ru/bolty/../img/math_936_54f1a38e18f6188b15800617d1bb3b86.png)

или![d_1=1,3 sqrt{F/delim{[}{sigma_p}{]}} d_1=1,3 sqrt{F/delim{[}{sigma_p}{]}}](https://metiz-bearing.ru/bolty/../img/math_936_62e1f67c4ab722f9a5ab56d738db5f7f.png)

Аналогичное решение рекомендуется для болтов, нагруженных осевыми растягивающими силами и испытывающих кручение от подтягивания гаек под нагрузкой. Такое нагружение имеет место в винтовых стяжках (рис. 2).

Рис. 2

Предварительно затянутый болт дополнительно нагружен внешней осевой растягивающей силой; последующая затяжка болта отсутствует или возможна.

Этот вид нагружения самый распространенный, так как для большинства резьбовых соединений требуется предварительная затяжка болтов, обеспечивающая плотность соединения и отсутствие взаимных смещений деталей стыка, нарушающих работу соединения. К болтам этой категории относятся фланцевые, фундаментные и т. п.

После предварительной затяжки болта силой F3 болт растягивается, а детали стыка сжимаются. При действии на болтовое соединение внешней сипы F (рис. 3) только часть ее χF дополнительно нагружает болт, а остальная часть (1—χ)F идет на частичную разгрузку деталей стыка от сжатия (рис. 4). Коэффициент χ учитывающий долю внешней нагрузки F, приходящуюся на болт, называется коэффициентом внешней (основной) нагрузки.

Рис. 3

Рис. 4

Так как задача о распределении силы F между болтом и стыком статически неопределима, то она решается с помощью условия совместности деформаций. При действии на соединение внешней силы F до раскрытия стыка сжатие соединяемых болтом деталей уменьшается на столько, на сколько болт растягивается, т. е.

где λd — коэффициент податливости соединяемых болтом деталей;

λb — коэффициент податливости болта, т. е. удлинение болта при растя жении под действием силы в 1 Н. Из уравнения следует, что коэффициент внешней нагрузки

Рис. 5

Коэффициент податливости болта

где l — длина деформируемой части стержня болта, принимаемая равной толщине сжимаемых болтом соединяемых деталей;

А — площадь поперечного сечения стержня болта (для ступенчатого стержня — средняя приведенная площадь сечения);

Е — модуль упругости материала болта.

Для определения коэффициента податливости λb соединяемых деталей пользуются методом, предложенным проф. И. И. Бобарыковым.

По И. И. Бобарыкову, деформации соединяемых деталей распространяются на так называемые конусы давления (рис. 6), наружный диаметра меньших оснований которых представляет собой соответственно наружный диаметр опорной поверхности гайки (головки болта, пружинной шайбы и т. д.), а образующие наклонены под углом α=45°. Новейшими исследованиями установлено, что угол α<45°. Рекомендуется принимать tg α=0,5.

Рис. 6

Рис. 7

Для упрощения расчетов конус заменяют цилиндром, наружный диаметр которого равен среднему диаметру конуса. Коэффициент податливости соединяемых деталей

где h1, h2, …, hn — толщина соединяемых деталей;

A1, A2, …, An — площади поперечных сечений конусов давления (цилиндров) со ответствующих деталей;

Е1, Е2, …, Еn — модули упругости материалов этих деталей.

Для соединения, показанного на (рис. 6),

![lambda_d={4h}/delim{lbrace}{pi delim{[}{(a+0,5h)^2-d^2_0}{]} E_d}{rbrace} lambda_d={4h}/delim{lbrace}{pi delim{[}{(a+0,5h)^2-d^2_0}{]} E_d}{rbrace}](https://metiz-bearing.ru/bolty/../img/math_898_a4e4c95e3da32b81faf33134f675dc55.png)

а для соединения, представленного на (рис. 7), при одинаковых материалах соединяемых деталей![lambda_d={8h}/delim{lbrace}{pi delim{[}{(a+0,5h)^2-d^2_0}{]} E_d}{rbrace} lambda_d={8h}/delim{lbrace}{pi delim{[}{(a+0,5h)^2-d^2_0}{]} E_d}{rbrace}](https://metiz-bearing.ru/bolty/../img/math_898_b96fee75ed14c17f35908e9fd818f84d.png)

При большом коэффициенте податливости λb болта и малом коэффициенте податливости λd соединяемых деталей коэффициент внешней нагрузки χ небольшой и почти вся внешняя сила F идет на разгрузку стыка. При малом коэффициенте податливости λb болта и большом коэффициенте податливости λd соединяемых деталей, например при применении в стыке толстой упругой прокладки, большая часть внешней силы F передается на болт. При отсутствии упругих прокладок коэффициент внешней нагрузки χ=0,2…0,3. При наличии упругих прокладок коэффициент strong>χ имеет большое значение и может быть близок к единице.

Условие невозможности раскрытия стыка

где к — коэффициент затяжки болта, учитывающий силу Fb предварительной затяжки болта; в соединениях без прокладок при постоянной внешней нагрузке к=1,25…2, при переменной внешней нагрузке к=2…4. По условиям герметичности в соединениях с прокладками коэффициент к рекомендуется повышать до 5, а иногда и более.

![]()

Из вышеизложенного следует, что растягивающая сила F0, действующая на болт после предварительной затяжки и приложения внешней силы F (см. рис. 4),

или![F_0=delim{[}{k(1-chi)+chi}{]}F F_0=delim{[}{k(1-chi)+chi}{]}F](https://metiz-bearing.ru/bolty/../img/math_956.5_e9cd8db756f3d64cb7534a7b5a22a27e.png)

При отсутствии последующей затяжки болт рассчитывают с учетом крутящего момента предварительной затяжки по расчетной силе см. формулу

![d_1=1,3 sqrt{F/delim{[}{sigma_p}{]}} d_1=1,3 sqrt{F/delim{[}{sigma_p}{]}}](https://metiz-bearing.ru/bolty/../img/math_936_62e1f67c4ab722f9a5ab56d738db5f7f.png)

или![F_p=delim{[}{1,3k(1-chi)+chi}{]}F F_p=delim{[}{1,3k(1-chi)+chi}{]}F](https://metiz-bearing.ru/bolty/../img/math_956.5_b71a8633ebb05d2770671855baebaea8.png)

При вычислении по предыдущим формулам сил F0 и Fp коэффициентом внешней нагрузки χ задаются в пределах, указанных выше. После расчета болта рекомендуется вычислить значение χ и сравнить его с предварительно принятым значением. Если между предварительно принятым значением χ и его расчетным значением окажется большая разница, то следует принять значение χ, более близкое к расчетному значению, и затем рассчитать болт заново.

Проектный расчет болта при отсутствии последующей затяжки производят по формуле

![{pi d^2_1}/4=F/delim{[}{sigma_p}{]} {pi d^2_1}/4=F/delim{[}{sigma_p}{]}](https://metiz-bearing.ru/bolty/../img/math_936_6048de245404dc68011eb584e1cec63d.png)

откуда![d_1=1,13sqrt{F_p/delim{[}{sigma_p}{]}} d_1=1,13sqrt{F_p/delim{[}{sigma_p}{]}}](https://metiz-bearing.ru/bolty/../img/math_936_f580572276a772a5b3a880fc1a537ad7.png)

Проектный расчет болта, для которого возможна последующая затяжка, производят с учетом крутящего момента, вызванного этой затяжкой, по расчетной силе, равной 1,3F0

![{pi d^2_1}/4=1,3F_0/delim{[}{sigma_p}{]} {pi d^2_1}/4=1,3F_0/delim{[}{sigma_p}{]}](https://metiz-bearing.ru/bolty/../img/math_936_8e78ae3a669462b2d74047100ee62b8d.png)

откуда

![d_1=1,3sqrt{F_0/delim{[}{sigma_p}{]}} d_1=1,3sqrt{F_0/delim{[}{sigma_p}{]}}](https://metiz-bearing.ru/bolty/../img/math_936_5df87998e121c22d61156381191249b6.png)

Болт, установленный в отверстие с зазором (рис. 8), нагружен поперечной силой.

Рис. 8

В этом случае болт затягивается такой силой затяжки F3, чтобы возникающая при этом сила трения Fƒ на поверхности стыка соединяемых деталей была не меньше внешней сдвигающей поперечной силы F. В результате этого болт работает на растяжение от силы F3. Необходимую силу затяжки болта определяют из условия

откуда

где ƒ — коэффициент трения между соединяемыми деталями; для чугунных и стальных деталей ƒ=0,15…0,2.

Проектный расчет болта в этом случае производят с учетом 20%-ного запаса от сдвига деталей и с учетом крутящего момента при затяжке болта см. формулу

![d_1=1,3 sqrt{F/delim{[}{sigma_p}{]}} d_1=1,3 sqrt{F/delim{[}{sigma_p}{]}}](https://metiz-bearing.ru/bolty/../img/math_936_62e1f67c4ab722f9a5ab56d738db5f7f.png)

по формуле![d_1=sqrt{{4*1,3*1,2F_3}/(pi delim{[}{sigma_p}{]})}=sqrt{{6,24F}/(pi f delim{[}{sigma_p}{]})} d_1=sqrt{{4*1,3*1,2F_3}/(pi delim{[}{sigma_p}{]})}=sqrt{{6,24F}/(pi f delim{[}{sigma_p}{]})}](https://metiz-bearing.ru/bolty/../img/math_908_63c4cf8726eda050adeaa1e8f15389f0.png)

или![d_1=1,4sqrt{F/{f delim{[}{sigma_p}{]}}} d_1=1,4sqrt{F/{f delim{[}{sigma_p}{]}}}](https://metiz-bearing.ru/bolty/../img/math_936_b21c2a04eb9606844bd436d58f813252.png)

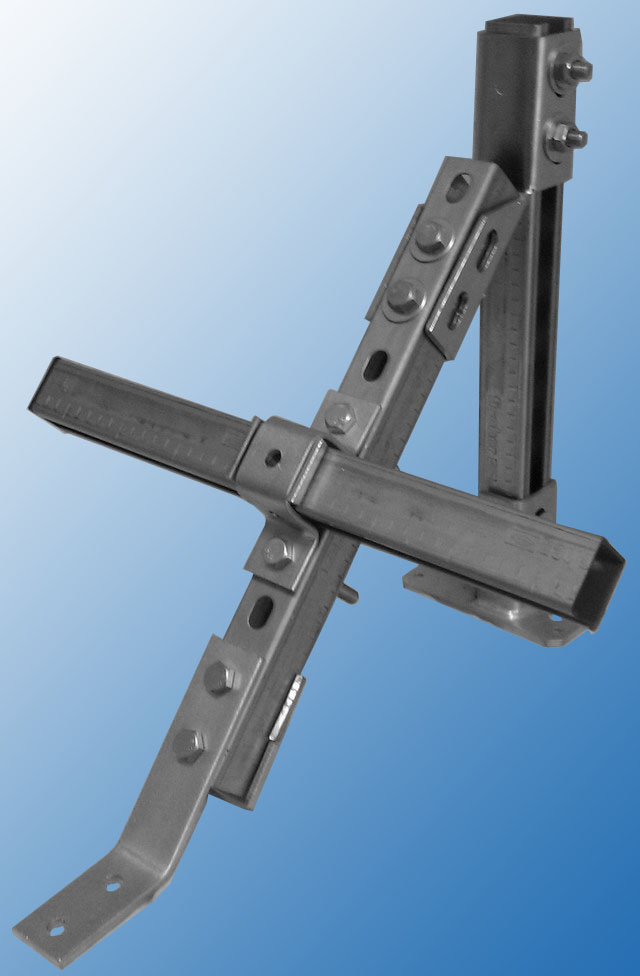

Для уменьшения диаметра болта, установленного в отверстии с зазором и нагруженного поперечной силой, применяют различные устройства, разгружающие болт от восприятия поперечных сил, например разгрузочную втулку (рис. 9), шпонку (рис. 10), штифт и т. д. При использовании разгрузочного устройства диаметр болта обычно принимают конструктивно.

Рис. 9

Рис. 10

Болт, установленный в отверстие из-под развертки без зазора (рис. 11), нагружен поперечной силой.

Рис. 11

В этом случае болт рассчитывают на срез; условие прочности болта

![tau_c=F/({pi d^2_0}/4)<=delim{[}{tau_c}{]} tau_c=F/({pi d^2_0}/4)<=delim{[}{tau_c}{]}](https://metiz-bearing.ru/bolty/../img/math_848_0f9e95e52f4d121b6350e11f5f1c7162.png)

где τс — расчетное напряжение среза болта;

F — поперечная внешняя сила, срезающая болт;

d0 — диаметр стержня болта в опасном сечении;

[τс] — допускаемое напряжение на срез болта.

Предыдущей Формулой пользуются при проверочном расчете болта. Проектный расчет выполняют по формуле

![d_0=sqrt{{4F}/{pi delim{[}{tau_c}{]}}} d_0=sqrt{{4F}/{pi delim{[}{tau_c}{]}}}](https://metiz-bearing.ru/bolty/../img/math_936_ec148fec0c31a6f10471927618e8e01f.png)

или![d_0=1,13sqrt{F/delim{[}{tau_c}{]}} d_0=1,13sqrt{F/delim{[}{tau_c}{]}}](https://metiz-bearing.ru/bolty/../img/math_936_b177f0004a9d8cc27f01902d214a62fa.png)

Если болтом соединяют тонкие детали, то необходимо производить проверку прочности деталей их смятие по формуле

![sigma_sm=F/(d_0 h)<=delim{[}{sigma_sm}{]} sigma_sm=F/(d_0 h)<=delim{[}{sigma_sm}{]}](https://metiz-bearing.ru/bolty/../img/math_908_0860d5f4d5ec0ce9de3fc233627ec5b5.png)

где h — длина наиболее сминаемой части стержня болта;

σsm — расчетное напряжение смятия в болтовом соединении;

[σsm] — допускаемое напряжение на смятие болтового соединения.

Предварительно затянутый болт с эксцентрической головкой дополнительно нагружен внешней силой F (рис. 12); последующая затяжка болта отсутствует.

Рис. 12

В этом случае болт рассчитывают на растяжение и изгиб по расчетной силе Fp, определяемой по формуле

![F_p=delim{[}{1,3k(1-chi)+chi}{]}F F_p=delim{[}{1,3k(1-chi)+chi}{]}F](https://metiz-bearing.ru/bolty/../img/math_956.5_b71a8633ebb05d2770671855baebaea8.png)

![sigma_max=sigma_p+sigma_i=F_p/({pi d^2_1}/4)+{F_p a}/({pi d^3_1}/32)<=delim{[}{sigma_p}{]} sigma_max=sigma_p+sigma_i=F_p/({pi d^2_1}/4)+{F_p a}/({pi d^3_1}/32)<=delim{[}{sigma_p}{]}](https://metiz-bearing.ru/bolty/../img/math_877_c7e326cf1ab9d244e533df721c40df47.png)

откуда![d_1=1,13sqrt{{({1+8a}/d_1)F_p}/delim{[}{sigma_p}{]}} d_1=1,13sqrt{{({1+8a}/d_1)F_p}/delim{[}{sigma_p}{]}}](https://metiz-bearing.ru/bolty/../img/math_936_cf67d996f1b36b6f5a5a1cac30451353.png)

где σmax — наибольшее суммарное напряжение в болте от растяжения и изгиба;

σp — расчетное напряжение на растяжение;

σi — расчетное напряжение на изгиб;

а — эксцентриситет нагрузки.

Из формулы следует, что с увеличением эксцентриситета а диаметр болта возрастает. Поэтому болтов с эксцентрической головкой следует избегать. Эксцентрическая нагрузка действует и на болт с симметричной головкой, если опорные поверхности под гайкой или головкой имеют перекос.

При расчете болтов, нагруженных статическими силами, допускаемое напряжение на растяжение

![delim{[}{sigma_p}{]}=sigma_T/delim{[}{S}{]} delim{[}{sigma_p}{]}=sigma_T/delim{[}{S}{]}](https://metiz-bearing.ru/bolty/../img/math_938_44964e0d912aa24abdf774adb6fa9d89.png)

где σt — предел текучести материала болта;

[s] — допускаемый коэффициент запаса прочности;

[s] зависит от того, контролируется ли затяжка болта. При неконтролируемой затяжке [s] для болтов малых диаметров принимают большим, а для болтов больших диаметров — меньшим см. табл. «Значение допускаемого коэффициента запаса».

Допускаемое напряжение зависит от материала болта и его диаметра, так как при неконтролируемой затяжке есть опасность, что болты малых диаметров могут быть затянуты до возникновения в них остаточных деформаций. Это вызывает затруднения при проектном расчете, так как неизвестно, какое допускаемое напряжение следует принять. Поэтому расчет ведут либо методом последовательных приближений, либо пользуются табличными данными допускаемых сил затяжки болтов, подсчитанных с учетом зависимости [σt] от диаметров болтов см. таблицу «Допускаемые силы затяжки болтов при неконтролируемой затяжке».

При контролируемой затяжке (в крупносерийном и массовом производстве) коэффициент запаса болтов из углеродистых сталей при статической нагрузке [s]=1,3…2,5; большие значения-для конструкций повышенной ответственности или при невысокой точности определения действующих нагрузок.

Допускаемое напряжение на срез болтов рекомендуется принимать

![delim{[}{tau_c}{]}=(0,2...0,3)sigma_T delim{[}{tau_c}{]}=(0,2...0,3)sigma_T](https://metiz-bearing.ru/bolty/../img/math_967_5a8037e0f872b0512990d8027487f846.png)

Допускаемое напряжение на смятие болтовых соединений при скреплении стальных деталей

![delim{[}{sigma_sm}{]}=0,8sigma_T delim{[}{sigma_sm}{]}=0,8sigma_T](https://metiz-bearing.ru/bolty/../img/math_965_6c9f7c83f0820ecca6aa9935b3ddebca.png)

при скреплении чугунных деталей![delim{[}{sigma_sm}{]}=(0,4...0,5)sigma_v delim{[}{sigma_sm}{]}=(0,4...0,5)sigma_v](https://metiz-bearing.ru/bolty/../img/math_967_43f13859aa6b1ddecf4cc5c00cf843f7.png)

где σt — предел текучести;

σv — предел прочности материала соединяемых деталей.

Источник