Разрушающее напряжение при растяжении это

1. Механические характеристики

Надёжность работы электрических машин, аппаратов и установок зависит от качества и правильного выбора соответствующих электротехнических материалов. При рациональном выборе электротехнических материалов можно создать электрооборудование малых габаритов и массы, надёжное в эксплуатации. Но для этого необходимо знать свойства электротехнических материалов и их изменения под воздействием электрического напряжения, температуры и других факторов.

Величины, с помощью которых оценивают те или иные свойства материалов, называют характеристиками. Чтобы полностью оценить свойства того или иного электротехнического материала, необходимо знать его механические, электрические, тепловые и физико-химические характеристики. У магнитных материалов – магнитные.

К основным механическим характеристикам материала относятся:

- Разрушающее напряжение при растяжении δр,

- Разрушающее напряжение присжатии δс,

- Разрушающее напряжение при статическом изгибе δи,

- Ударная вязкость а

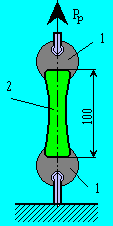

Разрушающее напряжение при растяжении δропределяют на образцах материала определенной формы, при которой обеспечивается равномерное распределение растягивающего усилия по площади сечения в средней части образца. Образец 2 утолщёнными концами закрепляют в стальных зажимах (захватах) 1 испытательной машины (рис). Нижний зажим машины неподвижен, а к другому прикладывают разрушающее (растягивающее) усилие Рр, которое плавно нарастает с определённой скоростью до момента разрыва образца.

Видео об испытании механических характеристик

Рассчитывается по формуле: δр = (Мпа)

где Р – разрушающее усилие при разрыве образца, Н; S площадь поперечного сечения образца до испытания, м2.

Разрушающее напряжение при сжатии δс, определяется на образцах, имеющих форму цилиндра или куба. Так, у формованных и прессованных пластмасс эта характеристика определяется на образцах, представляющих собой сплошные цилиндры высотой 15 мм и диаметром 10 мм.

Образец располагают между стальными плитами испытательного пресса, к которым прикладывают сжимающую нагрузку. Последнюю повышают с определенной скоростью до момента разрушения образца.

Рассчитывается по формуле: δc = (Мпа)

где Р – разрушающее усилие при разрыве образца, Н; S площадь поперечного сечения образца до испытания, м2.

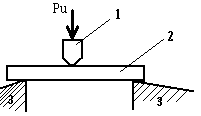

Разрушающее напряжение при статическом изгибе δи определяется на образцах, представляющих собой бруски прямоугольного сечения. Образец 2 материала (рис) помещают в испытательную машину, где он своими концами свободно опирается на две стальные опоры 3. Изгибающее усилие Ри прикладываемое к середине образца 2 через стальной наконечник 1, плавно увеличивают и доводят до величины, при которой происходит разрушение образца.

Рассчитывается по формуле: δи = 1,5 Ри L / (b h)2 (Мпа)

где Ри – изгибающее усилие, Н; L – расстояние между стальными опорами в испытательной машине, м; b и h – ширина и толщина образца м.

Ударная вязкость — α –характеризуется способностью материала сопротивляться ударным нагрузкам и определяется отношением работы ∆А, затраченной на разрушение образца, к площади его первоначального сечения Sо:

α = ∆ А/ Sо (Дж/м2)

Чем меньше ударная вязкость, тем более хрупок данный материал.

Источник

Предел прочности при растяжении

Предел прочности при растяжении (Tensile Strength at Yield) — одна из наиболее важных характеристик термопластов, это сопротивление, которое материал оказывает на напряжение растяжения. Оно определяется как наименьшее напряжение растяжения (сила, деленная на единицу площади поперечного разреза), требуемое, чтобы начать растягивать предмет.

Измеренное усилие делится на площадь поперечного сечения образца, получаемая величина, измеряемая в Н/мм² (а также в мегапаскалях МПа или гигапаскалях ГПа) и называется пределом прочности при растяжении.

Определение данного параметра проводят по международной методике ISO 527-1 (Пластики: определение параметров упругости) на т.н. разрывных машинах.

| Вложение 305 | Величина данного параметра определяет стойкость материала к статическим напряжениям, т.е. его прочность под постоянной растягивающей нагрузкой. В частности подобные напряжения испытывают конструкционные материалы для емкостного оборудования – одной из основных сфер применения инженерных термопластов. Значение данного параметра для различных термопластов – см. здесь. Помимо прочности при растяжении, для конструкционных материалов могут измеряться также прочности на сжатие, скручивание и т.д., однако для инженерных термопластов измерение данных параметров, как правило, не имеет практического смысла. |

Предел прочности при разрыве

Данные показатель называют также разрывным усилием (Tensile Strength at Break, Breaking Strength) и он также характеризует сопротивление, которое материал оказывает на напряжение растяжения. Оно определяется как наименьшее напряжение растяжения (сила, деленная на единицу площади поперечного разреза), требуемое, чтобы разрушить предмет.

Измеренное усилие делится на площадь поперечного сечения образца, получаемая величина, измеряемая в Н/мм² (а также в мегапаскалях МПа или гигапаскалях ГПа) и называется пределом прочности при разрыве.

Определение данного параметра проводят по международной методике ISO 527-1 на т.н. разрывных машинах в рамках единого теста с определением предела прочности при растяжении.

Значение данного параметра для различных термопластов – см. здесь.

Относительное удлинение при разрыве

Относительное удлинение (Elongation at Break) характеризует величину деформаций материала при растяжении. Данный показатель измеряется как отношение величины деформации образца к его первоначальной длине и измеряется в %.

Определение данного параметра проводят по международной методике ISO 527-1 на т.н. разрывных машинах в ходе тестов по определению пределов прочности при растяжении и разрыве.

Значение данного параметра для различных термопластов – см. здесь.

При сопоставлении этих показателей можно заметить что материалы с высокой прочностью к растяжениям и разрывам, как правило, имеют низкие показатели относительного удлинения и наоборот. Это позволяет делить термопласты на «прочные», которые выдерживают высокие механические нагрузки, но быстро ломаются при наступлении деформаций; и эластичные, которые не так прочны, однако способны сохранять свои прочностные свойства при деформациях.

Модуль упругости при растяжении

Модуль упругости при растяжении (Modulus of elasticity at tension, E-modulus) определяют как отношение приращения механического напряжения к соответствующему приращению относительного удлинения. Данный параметр характеризует сопротивление материала растяжению и измеряется в Н/мм².

Помимо модуля упругости при растяжении, могут также измеряться модули упругости при сжатии и сгибе, однако для инженерных термопластов именно первый показатель наиболее важен и имеет практическое применение, в частности, при статическом расчете безнапорных сварных емкостей из термопластов по методике DVS-2205.

Испытания проводятся по методике ISO 527-1 на том же оборудовании что и предел прочности при растяжении/разрыве. В отечественной практике также используется ГОСТ 9550-81 (Пластики. Метод определения модуля упругости при растяжении, сжатии и изгибе.)

Значение данного параметра для различных термопластов – см. здесь.

Источник

14Ноя

By: Семантика

Без рубрики

Comment: 0

Содержание статьи

- Предел прочности

- Как производится испытание на прочность

- Виды ПП

- Предел прочности на растяжение стали

- Предел текучести и временное сопротивление

- Усталость стали

- Предел пропорциональности

- Как определяют свойства металлов

- Механические свойства

- Классы прочности и их обозначения

- Формула удельной прочности

- Использование свойств металлов

- Пути увеличения прочностных характеристик

При строительстве объектов обязательно необходимо использовать расчеты, включающие подробные характеристики стройматериалов. В обратном случае на опору может быть возложена слишком большая, непосильная нагрузка, из-за чего произойдет разрушения. Сегодня поговорим о пределе прочности материала при разрыве и натяжении, расскажем, что это такое и как работать с этим показанием.

Предел прочности

ПП – будем использовать это сокращение, а также можно говорить об официальном сочетании «временное сопротивление» – это максимальная механическая сила, которая может быть применена к объекту до начала его разрушения. В данном случае мы не говорим о химическом воздействии, но подразумеваем, что нагревание, неблагоприятные климатические условия, определенная среда могут либо улучшать свойства металла (а также дерева, пластмассы), либо ухудшать.

Ни один инженер не использует при проектировании крайние значения, потому что необходимо оставить допустимую погрешность – на окружающие факторы, на длительность эксплуатации. Рассказали, что называется пределом прочности, теперь перейдем к особенностям определения.

Как производится испытание на прочность

Изначально особенных мероприятий не было. Люди брали предмет, использовали его, а как только он ломался, анализировали поломку и снижали нагрузку на аналогичное изделие. Теперь процедура гораздо сложнее, однако, до настоящего времени самый объективный способ узнать ПП – эмпирический путь, то есть опыты и эксперименты.

Все испытания проходят в специальных условиях с большим количеством точной техники, которая фиксирует состояние, характеристики подопытного материала. Обычно он закреплен и испытывает различные воздействия – растяжение, сжатие. Их оказывают инструменты с высокой точностью – отмечается каждая тысячная ньютона из прикладываемой силы. Одновременно с этим фиксируется каждая деформация, когда она происходит. Еще один метод не лабораторный, а вычислительный. Но обычно математический анализ используется вместе с испытаниями.

Определение термина

Образец растягивается на испытательной машине. При этом сначала он удлиняется в размере, а поперечное сечение становится уже, а затем образуется шейка – место, где самый тонкий диаметр, именно здесь заготовка разорвется. Это актуально для вязких сплавов, в то время как хрупкие, к ним относится чугун и твердая сталь, растягиваются совсем незначительно без образования шейки. Подробнее посмотрим на видео:

Виды ПП

Временное сопротивление разрыву определяют по различным воздействиям, согласно этому его классифицируют по:

- сжатию – на образец действуют механические силы давления;

- изгибу – деталь сгибают в различные стороны;

- кручению – проверяется пригодность для использования в качестве крутящегося вала;

- растяжению – подробный пример проверки мы привели выше.

Предел прочности на растяжение стали

Стальные конструкции давно заменили прочие материалы, так как они обладают отличными эксплуатационными характеристиками – долговечностью, надежностью и безопасностью. В зависимости от применяемой технологии, он подразделяется на марки. От самой обычной с ПП в 300 Мпа, до наиболее твердой с высоким содержанием углерода – 900 Мпа. Это зависит от двух показателей:

- Какие способы термообработки применялись – отжиг, закалка, криообработка.

- Какие примеси содержатся в составе. Одни считаются вредными, от них избавляются для чистоты сплава, а вторые добавляют для укрепления.

Предел текучести и временное сопротивление

Новый термин обозначается в технической литературе буквой Т. Показатель актуален исключительно для пластичных материалов и обозначает, как долго может деформироваться образец без увеличения на него внешней нагрузки.

Обычно после преодоления этого порога кристаллическая решетка сильно меняется, перестраивается. Результатом выступают пластические деформации. Они не являются нежелательными, напротив, происходит самоупрочнение металла.

Усталость стали

Второе название – предел выносливости. Его обозначают буквой R. Это аналогичный показатель, то есть он определяет, какая сила может воздействовать на элемент, но не в единичном случае, а в цикле. То есть на подопытный эталон циклично, раз за разом действуют определенные давления. Среднее количество повторений – 10 в седьмой степени. Именно столько раз металл должен без деформаций и потери своих характеристик выдержать воздействие.

Если проводить эмпирические испытания, то потребуется множество времени – нужно проверить все значения силы, прикладывая ее по множеству циклов. Поэтому обычно коэффициент рассчитывается математически.

Предел пропорциональности

Это показатель, определяющий длительность оказываемых нагрузок к деформации тела. При этом оба значения должны изменяться в разный степени по закону Гука. Простыми словами: чем больше оказывается сжатие (растяжение), тем сильнее деформируется образец.

Значение каждого материала находится между абсолютной и классической упругостью. То есть если изменения обратимы, после того как сила перестала действовать (форма стала прежняя – пример, сжатие пружины), то такие параметры нельзя называть пропорциональными.

Как определяют свойства металлов

Проверяют не только то, что называют пределом прочности, но и остальные характеристики стали, например, твердость. Испытания проводят следующим образом: в образец вдавливают шарик или конус из алмаза – наиболее прочной породы. Чем крепче материал, тем меньше след остается. Более глубокие, с широким диаметром отпечатки остаются на мягких сплавах. Еще один опыт – на удар. Воздействие оказывается только после заранее сделанного надреза на заготовке. То есть разрушение проверяется для наиболее уязвимого участка.

Механические свойства

Различают 5 характеристик:

- Предел прочности стали при растяжении и на разрыв это – временное сопротивление внешним силам, напряжение, возникающее внутри.

- Пластичность – это возможность деформироваться, менять форму, но сохранять внутреннюю структуру.

- Твердость – готовность встретиться с более твердым материалом и не получить значительных ущербов.

- Ударная вязкость – способность сопротивляться ударам.

- Усталость – длительность сохранения качеств под воздействием цикличных нагрузок.

Классы прочности и их обозначения

Все категории записаны в нормативных документах – ГОСТах, по ним все российские предприниматели изготавливают любой металлопрокат и прочие металлические изделия. Вот соответствие обозначения и параметра в таблице:

| Класс | Временное сопротивление, Н/мм2 |

| 265 | 430 |

| 295 | 430 |

| 315 | 450 |

| 325 | 450 |

| 345 | 490 |

| 355 | 490 |

| 375 | 510 |

| 390 | 510 |

| 440 | 590 |

Видим, что для некоторых классов остается одинаковыми показатели ПП, это объясняется тем, что при равных значениях у них может различаться текучесть или относительное удлинение. В зависимости от этого возможна различная максимальная толщина металлопроката.

Формула удельной прочности

R с индексом «у» – обозначение данного параметра в физике. Рассчитывается как ПП (в записи – R) поделенное на плотность – d. То есть этот расчет имеет практическую ценность и учитывает теоретические знания о свойствах стали для применения в жизни. Инженеры могут сказать, как меняется временное сопротивление в зависимости от массы, объема изделия. Логично, что чем тоньше лист, тем легче его деформировать.

Формула выглядит так:

Ry = R/d

Здесь будет логичным объяснить, в чем измеряется удельный предел прочности. В Н/мм2 – это вытекает из предложенного алгоритма вычисления.

Использование свойств металлов

Два важных показателя – пластичность и ПП – взаимосвязаны. Материалы с большим первым параметром намного медленнее разрушаются. Они хорошо меняют свою форму, подвергаются различным видам металлообработке, в том числе объемной штамповке – поэтому из листов делают элементы кузова автомобиля. При малой пластичности сплавы называют хрупкими. Они могут быть очень твердыми, но при этом плохо тянуться, изгибаться и деформироваться, например, титан.

Сопротивление

Есть два типа:

- Нормативное – прописано для каждого типа стали в ГОСТах.

- Расчетное – получается после вычислений в конкретном проекте.

Первый вариант скорее теоретический, для практических задач используется второй.

Пути увеличения прочностных характеристик

Есть несколько способов это сделать, два основных:

- добавка примесей;

- термообработка, например, закал.

Иногда они используются вместе.

Общие сведения о сталях

Все они обладают химическими свойствами и механическими. Ниже подробнее поговорим о способах увеличения прочности, но для начала представим схему, на которой представлены все разновидности:

Также посмотрим более подробное видео:

Все они обладают химическими свойствами и механическими. Ниже подробнее поговорим о способах увеличения прочности, но для начала представим схему, на которой представлены все разновидности:

Углерод

Чем больше углеродность вещества, тем выше твердость и меньше пластичность. Но в составе не должно быть более 1% химического компонента, так как большее количество приводит к обратному эффекту.

Марганец

Очень полезная добавка, но при массовой доле не более двух процентов. Обычно Mn добавляют для улучшения качеств обрабатываемости. Материал становится более подвержен ковке и свариванию. Это объясняется вытеснением кислорода и серы.

Кремний

Эффективно повышает прочностные характеристики, при этом не затрагивая пластичность. Максимальное содержание – 0,6%, иногда достаточно и 0,1%. Хорошо сочетается с другими примесями, в совокупности можно увеличить устойчивость к коррозии.

Азот и кислород

Если они попадают в сплав, но ухудшают его характеристики, при изготовлении от них пытаются избавиться.

Легирующие добавки

Также можно встретить следующие примеси:

- Хром – увеличивает твёрдость.

- Молибден – защищает от ржавчины.

- Ванадий – для упругости.

- Никель – хорошо влияет на прокаливаемость, но может привести к хрупкости.

Эти и другие химические вещества должны применяться в строгих пропорциях в соответствии с формулами. В статье мы рассказали про предел прочности (кратковременное сопротивление) – что это, и как с ним работать. Также дали несколько таблиц, которым можно пользоваться при работе. В качестве завершения, давайте посмотрим видеоролик:

Чтобы уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по телефонам 8 (908) 135-59-82; (473) 239-65-79; 8 (800) 707-53-38. Они ответят на все ваши вопросы.

Источник

42

ЛЕКЦИЯ

4,5

Основными

механическими характеристиками

материалов являются:

—

разрушающее напряжение при сжатии σс;

—

разрушающее напряжение при растяжении

σр:

—

разрушающее напряжение при статическом

изгибе σи;

—

ударная вязкость а.

Все эти механические характеристики в

основном определяют конструкционную

прочность деталей машин и приборов по

отношению к действию механических

нагрузок в процессе эксплуатации.

Разрушающее

напряжение при сжатии σс

,(при испытании материалов эту

характеристику называют пределом

прочности при сжатии) определяют на

специальных образцах, имеющих форму

цилиндра или куба.

σс

= Pc/So

МПа,

где

РС-

разрушающее усилие при сжатии стандартного

образца.

Разрушающее

напряжение при растяжении

σр

(при испытании материалов эту характеристику

называют пределом прочности или временным

сопротивлением материала при растяжении.

σр=

Pp/Fo

МПа,

где

Рр

— разрушающее усилие при разрыве

стандартного образца.

Данную характеристику

определяют на специальных разрывных

машинахна стандартных

образцах такой формы, при которой

обеспечивается равномерное распределение

растягивающего усилия по площади сечения

образца в его средней части.

Разрушающее

напряжение при статическом изгибе σи(прииспытании

материалов эту

характеристику называют пределом

прочности при статическом изгибе).

σи

=1,5PиL/

bh

; σи=Wmax/

W,

где

Wmax

-максимальный изгибающий момент (Wmax

= Pmax

L/4).

W=b2h/

6 (для прямоугольного сечения).

W

= 3,14d3/32

(для образца круглого сечения).

Ударная

вязкость

«а» определяется как отношение работы

А, затраченной маятником испытательной

машины (копра) на разрушение специального

образца, к площади его поперечного

сечения Fo.

а=A/Fo

(Дж/м2)

Чем меньше ударная

вязкость, тем более хрупок материал.

Ударная вязкость определяется в

результате динамических испытаний

материалов при однократном нагружении.

Разрушающие

напряжения при сжатии растяжении и

статическом изгибе определяются в

результате испытаний материалов при

статическом однократном нагружении.

Наряду с рассмотренными

характеристиками и видами испытаний

материалов существуют и другие

характеристики и соответствующие им

специальные виды испытаний: циклические

испытания, специальные испытания на

жаростойкость, коррозионостойкость,

износостойкость, вибростойкость и др.,

которые позволяют определить функциональные

и

эксплуатационные

характеристики рассматриваемых

материалов. Более подробно закономерности,

определяющие строение и свойства

материалов в зависимости от их состава

и условий обработки рассматриваются в

спецдисциплине «Материаловедение».

ЭЛЕКТРИЧЕСКИЕ

ХАРАКТЕРИСТИКИ МАТЕРИАЛОВ.

Основным свойством вещества по отношению

к электрическому полю является

электропроводностьт.е. способность

проводить электрический ток под

воздействием постоянного (не изменяющегося

во времени) электрического напряжения.

Любой электротехнический материал-

проводник, полупроводник и даже диэлектрик

— проводит электрический ток.

Если

вещество находится в электрическом

поле с напряженностью Е, то имеющиеся

в веществе свободные заряженные частицы

— носители

зарядов —

под действием силы F=qЕ,

где q-заряд

частицы, приобретают ускорение в

направлении вектора Е (для носителей,

имеющих положительный заряд «+q»)

или в противоположном направлении (для

носителей с отрицательным зарядом

«-q»). Возникающее таким образом

упорядоченное в пространстве (в отличие

от хаотического теплового) движение

электрических зарядов и есть электрический

ток в веществе.

Для

оценки степени электропроводности того

или иного материала необходимо

определить его удельное

электрическое

сопротивление

ρ

ρ=R

S/L;

где

R

-общее электрическое сопротивление

образца, Ом;

L

-длина пути тока в образце материала,

м;

S

-площадь сечения образца материала,

через которую протекают токи

проводимости, м2.

Величина,

обратная сопротивлению, называется

электрической

проводимостью.

γ= 1/ρ.

Проводимость

измеряется в сименсах, в честь немецкого

физика Сименса.

Удельная проводимость

и удельное сопротивление определяют

плотность тока в веществе при заданной

напряженности электрического поля,

т.е. количественно характеризуют явление

электропроводности.

Значения их у

различных электротехнического материалов

резко отличаются. У веществ в сверхпроводящем

состоянии удельное сопротивление

равно нулю, а у разреженных газов, при

отсутствии в них электрического разряда

стремится к бесконечности.

Удельное

сопротивление металлических проводников

очень мало (10-8…10-б

Ом м),

что указывает на большую электрическую

проводимость проводниковых материалов.

Удельное сопротивление полупроводниковых

материалов(полупроводников) больше,

чем проводников (10-4…108

Ом м),а

диэлектриков еще больше (108…1018

Ом м).

Большое удельное

сопротивление диэлектриков указывает

на их весьма малую проводимость.

Однако,

при классификации веществ по электрическим

свойствам (проводники, полупроводники,

диэлектрики), кроме значения ρ необходимо

учитывать и физическую природу

электропроводности, в частности, вид

свободных носителей заряда и характер

зависимости ρ от температуры. Необходимо

также иметь ввиду, что в зависимости от

структуры и внешних условий порядок

значений ρ вещества может различаться

весьма существенно. Так, углерод в

аллотропической модификации графита

— проводник, а в модификации алмаза —

диэлектрик; твердые и жидкие металлы

— проводники, но пары металлов —

диэлектрики; типичные (для нормальных

условий) полупроводники германий Ge

и кремний Si

при воздействии очень высоких

гидростатических

давлений становятся проводниками, а —

при воздействии

очень

низких температур — диэлектриками.

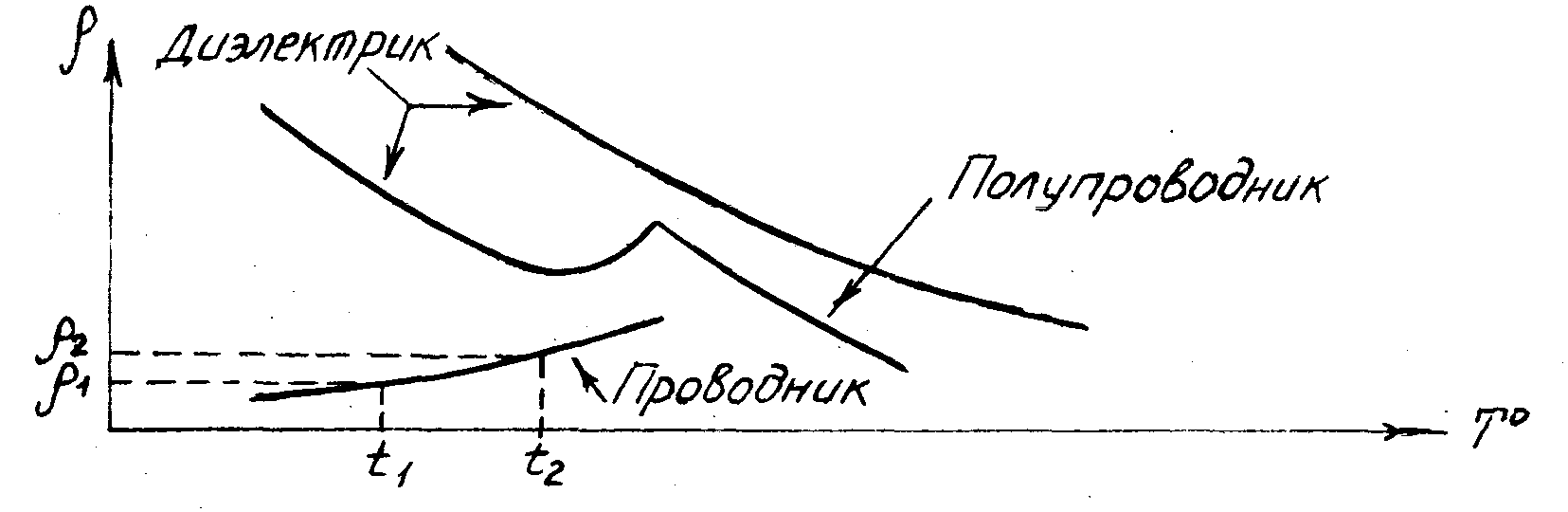

Зависимость

удельного электрического сопротивления

проводников, полупроводников и

диэлектриков от температуры может быть

представлена графически (рис.1).

Рис. 1. Зависимость

ρ от температуры.

Температурный

коэффициент удельного сопротивления

ТКρ.

Эта

характеристика позволяет оценить

изменение удельного электрического

сопротивления материала при изменении

температуры. При линейном изменении

удельного сопротивления (в узком

диапазоне температур)

TKρ(α)=(p2-p1)/

[p1(t2-t1)];

здесь:

ρ1

и ρ2-удельные

электрические сопротивления материала

при начальной t1

и температуре t2.

Kaк

видно из рисунка 1,ТКρ

проводников больше нуля, что указывает

на рост электрического сопротивления

проводников с повышением температуры.

У полупроводников и диэлектриков

ТКρ

меньше нуля, что указывает на уменьшение

сопротивления этих материалов с

повышением температуры.

Диэлектрическая

проницаемость

εr.

Эта

характеристика позволяет определить

способность диэлектрика при нанесении

на него электродов и подаче напряжения

образовывать электрическую

емкость.

Электрическая

ёмкость “C”

плоского конденсатора с двумя

металлическими электродами

прямопропоциональна диэлектрической

проницаемости, т.е.

C=εo

*εr*

S/h,

где:

— h

-толщина диэлектрика, м;

—

S

-площадь одного металлического электрода,

м2;

—

εo-электрическая

постоянная (εo=8,85416*

10-12Ф/м);

—

εr-диэлектрическая

проницаемость.

Диэлектрическая

проницаемость электроизоляционных

материалов зависит от интенсивности

процессов поляризации,

протекающих в диэлектриках под действием

приложенного напряжения.

Различают четыре

основных вида поляризации диэлектриков:

электронную, дипольную, ионную и

спонтанную. Более подробно эти виды

будут рассмотрены при рассмотрении

свойств диэлектриков.

Диэлектрическая

проницаемость зависит от температуры.

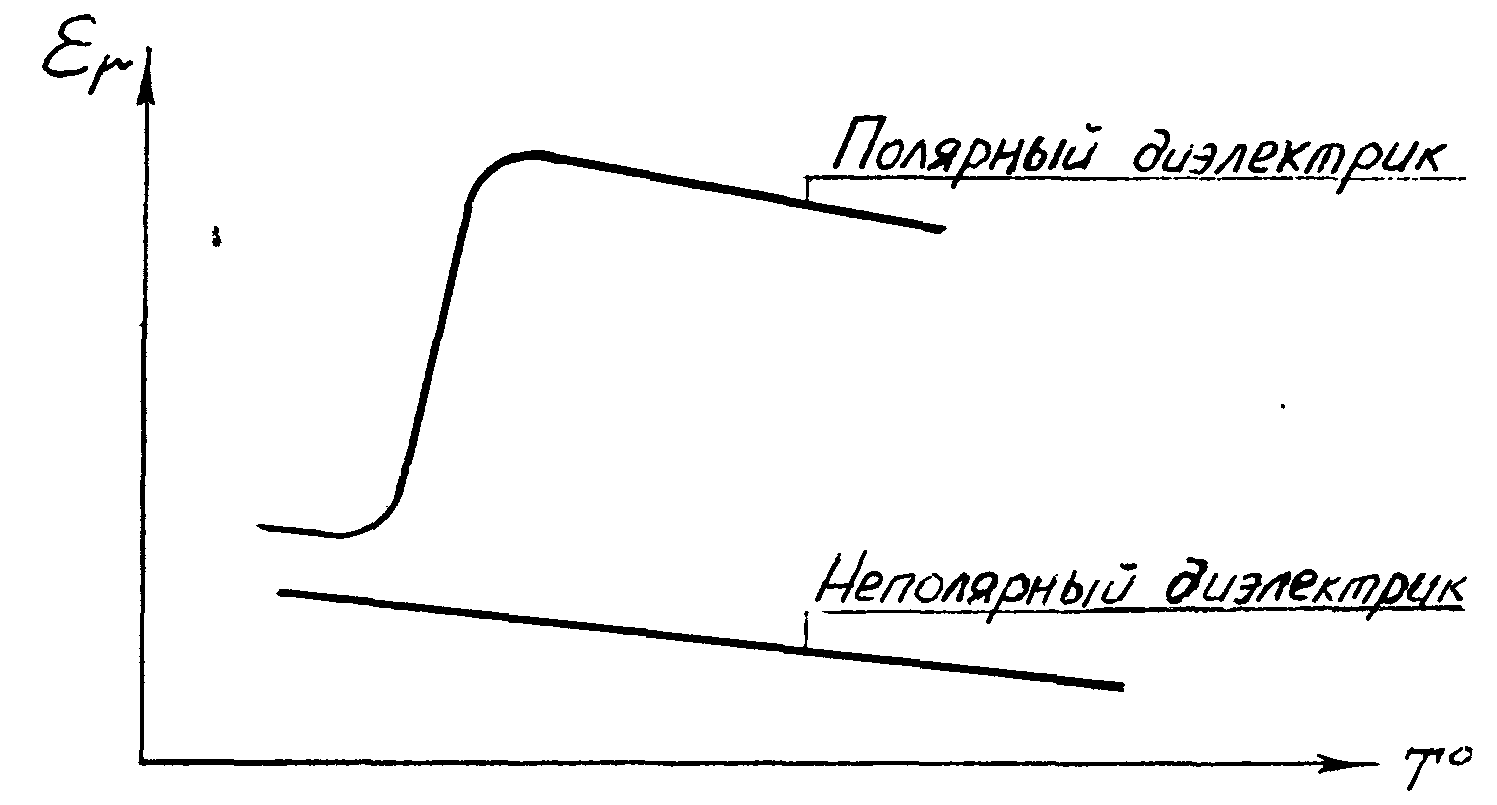

График зависимости εr=f

(Т) проставлен на рис.2.

Рис.2.

Рис.2.

Зависимость εr от Т .

Поскольку

в неполярных диэлектриках происходит

только электронная

поляризация,

их диэлектрическая проницаемость

невелика (1-2,2).В полярных диэлектриках

интенсивность поляризации больше, чем

в нейтральных, так как в них осуществляется

два вида поляризации: дипольная и

электронная, поэтому величина ε

составляет порядка 3-8.

Следует отметить,

что диэлектрическая проницаемость

электроизоляционных материалов

изменяется не только от температуры,

но и

от частоты

приложенного напряжения, давления,

влажности и др. факторов.

Тангенс

угла диэлектрических потерь tgδ.

При воздействии

электрического поля на любое вещество

в последнем наблюдается рассеяние

некоторого количества электрической

энергии, превращающейся в тепловую.

Обычно говорят о «потерях», имея

в виду среднюю за некоторый промежуток

времени рассеиваемую электрическую

мощность.

Если

к обрезку металлического проводника

подключить постоянное напряжение

или переменное, действующее значение

которого равно постоянному, то потери

энергии в том и другом случае будут

одинаковы, т.е. Р ==Р

~

.

Если

же такой опыт провести с диэлектриком,

то потери энергии в нем при переменном

напряжении будут во много раз больше

потерь энергии при постоянном напряжении,

т. e.P~»P=.

Потери энергии в диэлектрике называются

диэлектрическими

потерями

(активная мощность). В диэлектрике,

помещенном в переменное синусоидальное

электрическое поле с напряженностью Е

и угловой частотой ω возникают

электрические токи двух видов: ток

смещения Iсм

и ток проводимости Iпр.

Плотность тока смещения

Iсм=j*ω*ε0*ε*E.

плотность тока

проводимости

Iпр=γаЕ.

где

γа-

удельная активная проводимость

диэлектрика на угловой частоте ω.

Плотность общего тока равна векторной

сумме плотностей токов смещения и

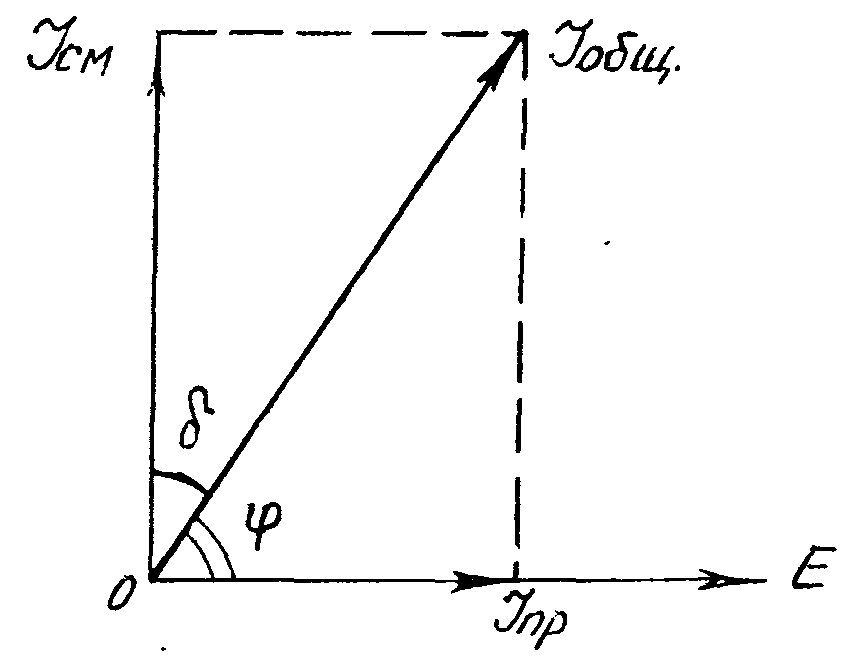

проводимости (рис.3).

Рис.3. Векторная диаграмма токов в

диэлектрике

на комплексной

плоскости.

Если

бы диэлектрик был идеальным, т.е. без

потерь (γа

= 0), то был бы чисто реактивным и его

плотность

I

= Icм=

j*ωε0εЕ

была бы направлена по мнимой оси под

углом 90° к вектору Е. Однако, у реальных

диэлектриков с удельной активной

проводимостью на частоте ω отличной

от нуля, суммарный ток сдвинут на угол

δ = 90°-φ относительно тока идеального

диэлектрика (φ-угол сдвига фаз между

током и напряжением).

Чем

больше удельная активная проводимость

диэлектрика, тем больше угол δ,

характеризующий степень отличия

реального диэлектрика от идеального.

Угол δ между векторами плотностей

переменного тока диэлектрика и тока

смещения на комплексной плоскости

называют углом диэлектрических

потерь.

Тангенс этого угла

tgδ

= Inp/Icм

= γa/ωεoε

является одним из важнейших параметров

не только диэлектриков, но, также

конденсаторов, изоляторов и других

электроизоляционных элементов.

Мощность, рассеиваемая

в единице объема вещества, так называемые

удельные диэлектрические потери

определятся как:

P=γa•E2=

ω*ε0*ε*Е2

tgδ (Вт/м3).

Чем

выше tgδ

,тем больше нагрев диэлектрика в

электрическом поле заданной частоты и

напряженности.

Введение

безразмерного параметра tgδ

удобно потому, что он не зависит от формы

и размеров участка изоляции, а определяется

лишь свойствами диэлектрического

материала. Полные диэлектрические

потери в диэлектрике с емкостью С

(активная мощность, теряемая в диэлектрике)

при приложении напряжения U

с угловой частотой ω= 2πf,

где f-частота,

Гц, определится по формуле:

Pa=U2*πf*C*tgδ,

таким

образом, tgδ

определяет потери в диэлектриках.

Наряду

с потерями tgδ характеризует добротность

конденсаторов и, следовательно,

максимальную добротность контура с

данным конденсатором (Q=l/tgδ).

Высокие диэлектрические

потери приводят к разогреву и тепловому

пробою диэлектриков в сильном электрическом

поле, снижению добротности и избирательности

колебательных контуров. В связи с этим

стремятся снизить tgδ диэлектрических

материалов, что возможно, если известны

природа диэлектрических потерь.

Следует различать

механизм диэлектрических потерь на

электропроводность от релаксационных

потерь резонансных и ионизационных.

Тот или иной механизм потери мощности

в диэлектрике зависит как от состава

диэлектрика, так и от параметров внешнего

электрического поля, на него

воздействующего.

В условиях размещения

диэлектрика в электрическом поле не

очень высокой напряженности физические

явления, происходящие в нем при этом,

практически оставляют диэлектрик

непроводящей средой.

Однако силы

электрического поля при соответствующем

увеличении напряженности могут

привести к нарушению такого состояния.

В результате диэлектрик из непроводящего

состояния перейдет в состояние

высокой проводимости в узком канале,

направленном от электрода к электроду.

Явление образования в диэлектрике

проводящего канала под действием

электрического поля называют пробоем.

Минимальное

приложенное к образцу диэлектрика

напряжение, приводящее к его пробою,

называют пробивным напряжением Uпр.

Напряженность однородного поля (поля,

в котором напряженность во всех точках

одинакова) при котором происходит

пробой-разрушение диэлектрика с

образованием в нем сквозного канала с

очень большой проводимостью — называют

электрической прочностью диэлектрика,

которую рассчитывают по формуле:

Enp=

Unp/h

(В/м),

где

Unp-пробивное

напряжение;

h-

толщина диэлектрика в месте пробоя. В

виду того, что диэлектрики пробиваются

при очень больших напряжениях (тысячи

вольт), значение электрической прочности

выражают в мегавольтах на метр толщины

материала в месте пробоя (МВ/м).

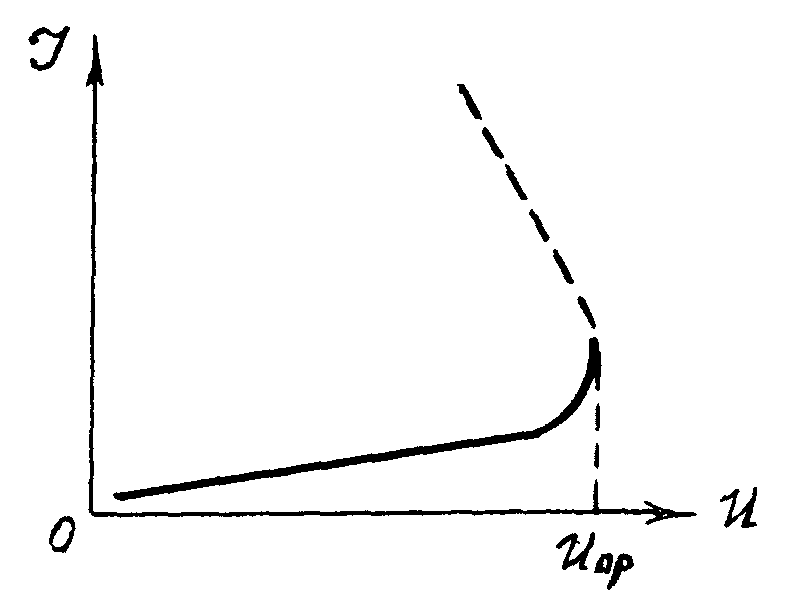

Вольт-амперная

характеристика образца диэлектрика

или электрической изоляции линейна при

обычных напряжениях и отклоняется

от линейной с приближением к пробивному

напряжению, а в момент пробоя ток

через диэлектрик резко возрастает, так

что dI/dU→∞(рис.

4).

Рис.

Рис.

4. ВАХ образца диэлектрика.

В месте пробоя

возникает искра или электрическая дуга.

Вследствие образования плазменного

сильно проводящего канала между

электродами образец оказывается

короткозамкнутым, и напряжение на

нем падает несмотря на рост тока.

Номинальное

напряжение электрической изоляции

должно быть меньше пробивного напряжения.

Величину, равную отношению пробивного

напряжения к номинальному напряжению,

называют коэффициентом

запаса электрической прочности.

Значение

Unp

диэлектрика непосредственно связано

со временем приложения напряжения.

Так при кратковременных импульсах

пробой происходит при больших

напряжениях, чем в случае постоянного

или длительного приложения переменного

напряжения. Продолжительное воздействие

электрического поля высокой напряженности

приводит к необратимым процессам в

диэлектрике, в результате которых его

пробивное напряжение снижается т.е.

происходит его электрическое старение.

Вследствие такого старения срок службы

изоляции ограничен.

Источник