Разрушающее напряжение при растяжении

14Ноя

By: Семантика

Без рубрики

Comment: 0

Содержание статьи

- Предел прочности

- Как производится испытание на прочность

- Виды ПП

- Предел прочности на растяжение стали

- Предел текучести и временное сопротивление

- Усталость стали

- Предел пропорциональности

- Как определяют свойства металлов

- Механические свойства

- Классы прочности и их обозначения

- Формула удельной прочности

- Использование свойств металлов

- Пути увеличения прочностных характеристик

При строительстве объектов обязательно необходимо использовать расчеты, включающие подробные характеристики стройматериалов. В обратном случае на опору может быть возложена слишком большая, непосильная нагрузка, из-за чего произойдет разрушения. Сегодня поговорим о пределе прочности материала при разрыве и натяжении, расскажем, что это такое и как работать с этим показанием.

Предел прочности

ПП – будем использовать это сокращение, а также можно говорить об официальном сочетании «временное сопротивление» – это максимальная механическая сила, которая может быть применена к объекту до начала его разрушения. В данном случае мы не говорим о химическом воздействии, но подразумеваем, что нагревание, неблагоприятные климатические условия, определенная среда могут либо улучшать свойства металла (а также дерева, пластмассы), либо ухудшать.

Ни один инженер не использует при проектировании крайние значения, потому что необходимо оставить допустимую погрешность – на окружающие факторы, на длительность эксплуатации. Рассказали, что называется пределом прочности, теперь перейдем к особенностям определения.

Как производится испытание на прочность

Изначально особенных мероприятий не было. Люди брали предмет, использовали его, а как только он ломался, анализировали поломку и снижали нагрузку на аналогичное изделие. Теперь процедура гораздо сложнее, однако, до настоящего времени самый объективный способ узнать ПП – эмпирический путь, то есть опыты и эксперименты.

Все испытания проходят в специальных условиях с большим количеством точной техники, которая фиксирует состояние, характеристики подопытного материала. Обычно он закреплен и испытывает различные воздействия – растяжение, сжатие. Их оказывают инструменты с высокой точностью – отмечается каждая тысячная ньютона из прикладываемой силы. Одновременно с этим фиксируется каждая деформация, когда она происходит. Еще один метод не лабораторный, а вычислительный. Но обычно математический анализ используется вместе с испытаниями.

Определение термина

Образец растягивается на испытательной машине. При этом сначала он удлиняется в размере, а поперечное сечение становится уже, а затем образуется шейка – место, где самый тонкий диаметр, именно здесь заготовка разорвется. Это актуально для вязких сплавов, в то время как хрупкие, к ним относится чугун и твердая сталь, растягиваются совсем незначительно без образования шейки. Подробнее посмотрим на видео:

Виды ПП

Временное сопротивление разрыву определяют по различным воздействиям, согласно этому его классифицируют по:

- сжатию – на образец действуют механические силы давления;

- изгибу – деталь сгибают в различные стороны;

- кручению – проверяется пригодность для использования в качестве крутящегося вала;

- растяжению – подробный пример проверки мы привели выше.

Предел прочности на растяжение стали

Стальные конструкции давно заменили прочие материалы, так как они обладают отличными эксплуатационными характеристиками – долговечностью, надежностью и безопасностью. В зависимости от применяемой технологии, он подразделяется на марки. От самой обычной с ПП в 300 Мпа, до наиболее твердой с высоким содержанием углерода – 900 Мпа. Это зависит от двух показателей:

- Какие способы термообработки применялись – отжиг, закалка, криообработка.

- Какие примеси содержатся в составе. Одни считаются вредными, от них избавляются для чистоты сплава, а вторые добавляют для укрепления.

Предел текучести и временное сопротивление

Новый термин обозначается в технической литературе буквой Т. Показатель актуален исключительно для пластичных материалов и обозначает, как долго может деформироваться образец без увеличения на него внешней нагрузки.

Обычно после преодоления этого порога кристаллическая решетка сильно меняется, перестраивается. Результатом выступают пластические деформации. Они не являются нежелательными, напротив, происходит самоупрочнение металла.

Усталость стали

Второе название – предел выносливости. Его обозначают буквой R. Это аналогичный показатель, то есть он определяет, какая сила может воздействовать на элемент, но не в единичном случае, а в цикле. То есть на подопытный эталон циклично, раз за разом действуют определенные давления. Среднее количество повторений – 10 в седьмой степени. Именно столько раз металл должен без деформаций и потери своих характеристик выдержать воздействие.

Если проводить эмпирические испытания, то потребуется множество времени – нужно проверить все значения силы, прикладывая ее по множеству циклов. Поэтому обычно коэффициент рассчитывается математически.

Предел пропорциональности

Это показатель, определяющий длительность оказываемых нагрузок к деформации тела. При этом оба значения должны изменяться в разный степени по закону Гука. Простыми словами: чем больше оказывается сжатие (растяжение), тем сильнее деформируется образец.

Значение каждого материала находится между абсолютной и классической упругостью. То есть если изменения обратимы, после того как сила перестала действовать (форма стала прежняя – пример, сжатие пружины), то такие параметры нельзя называть пропорциональными.

Как определяют свойства металлов

Проверяют не только то, что называют пределом прочности, но и остальные характеристики стали, например, твердость. Испытания проводят следующим образом: в образец вдавливают шарик или конус из алмаза – наиболее прочной породы. Чем крепче материал, тем меньше след остается. Более глубокие, с широким диаметром отпечатки остаются на мягких сплавах. Еще один опыт – на удар. Воздействие оказывается только после заранее сделанного надреза на заготовке. То есть разрушение проверяется для наиболее уязвимого участка.

Механические свойства

Различают 5 характеристик:

- Предел прочности стали при растяжении и на разрыв это – временное сопротивление внешним силам, напряжение, возникающее внутри.

- Пластичность – это возможность деформироваться, менять форму, но сохранять внутреннюю структуру.

- Твердость – готовность встретиться с более твердым материалом и не получить значительных ущербов.

- Ударная вязкость – способность сопротивляться ударам.

- Усталость – длительность сохранения качеств под воздействием цикличных нагрузок.

Классы прочности и их обозначения

Все категории записаны в нормативных документах – ГОСТах, по ним все российские предприниматели изготавливают любой металлопрокат и прочие металлические изделия. Вот соответствие обозначения и параметра в таблице:

| Класс | Временное сопротивление, Н/мм2 |

| 265 | 430 |

| 295 | 430 |

| 315 | 450 |

| 325 | 450 |

| 345 | 490 |

| 355 | 490 |

| 375 | 510 |

| 390 | 510 |

| 440 | 590 |

Видим, что для некоторых классов остается одинаковыми показатели ПП, это объясняется тем, что при равных значениях у них может различаться текучесть или относительное удлинение. В зависимости от этого возможна различная максимальная толщина металлопроката.

Формула удельной прочности

R с индексом «у» – обозначение данного параметра в физике. Рассчитывается как ПП (в записи – R) поделенное на плотность – d. То есть этот расчет имеет практическую ценность и учитывает теоретические знания о свойствах стали для применения в жизни. Инженеры могут сказать, как меняется временное сопротивление в зависимости от массы, объема изделия. Логично, что чем тоньше лист, тем легче его деформировать.

Формула выглядит так:

Ry = R/d

Здесь будет логичным объяснить, в чем измеряется удельный предел прочности. В Н/мм2 – это вытекает из предложенного алгоритма вычисления.

Использование свойств металлов

Два важных показателя – пластичность и ПП – взаимосвязаны. Материалы с большим первым параметром намного медленнее разрушаются. Они хорошо меняют свою форму, подвергаются различным видам металлообработке, в том числе объемной штамповке – поэтому из листов делают элементы кузова автомобиля. При малой пластичности сплавы называют хрупкими. Они могут быть очень твердыми, но при этом плохо тянуться, изгибаться и деформироваться, например, титан.

Сопротивление

Есть два типа:

- Нормативное – прописано для каждого типа стали в ГОСТах.

- Расчетное – получается после вычислений в конкретном проекте.

Первый вариант скорее теоретический, для практических задач используется второй.

Пути увеличения прочностных характеристик

Есть несколько способов это сделать, два основных:

- добавка примесей;

- термообработка, например, закал.

Иногда они используются вместе.

Общие сведения о сталях

Все они обладают химическими свойствами и механическими. Ниже подробнее поговорим о способах увеличения прочности, но для начала представим схему, на которой представлены все разновидности:

Также посмотрим более подробное видео:

Все они обладают химическими свойствами и механическими. Ниже подробнее поговорим о способах увеличения прочности, но для начала представим схему, на которой представлены все разновидности:

Углерод

Чем больше углеродность вещества, тем выше твердость и меньше пластичность. Но в составе не должно быть более 1% химического компонента, так как большее количество приводит к обратному эффекту.

Марганец

Очень полезная добавка, но при массовой доле не более двух процентов. Обычно Mn добавляют для улучшения качеств обрабатываемости. Материал становится более подвержен ковке и свариванию. Это объясняется вытеснением кислорода и серы.

Кремний

Эффективно повышает прочностные характеристики, при этом не затрагивая пластичность. Максимальное содержание – 0,6%, иногда достаточно и 0,1%. Хорошо сочетается с другими примесями, в совокупности можно увеличить устойчивость к коррозии.

Азот и кислород

Если они попадают в сплав, но ухудшают его характеристики, при изготовлении от них пытаются избавиться.

Легирующие добавки

Также можно встретить следующие примеси:

- Хром – увеличивает твёрдость.

- Молибден – защищает от ржавчины.

- Ванадий – для упругости.

- Никель – хорошо влияет на прокаливаемость, но может привести к хрупкости.

Эти и другие химические вещества должны применяться в строгих пропорциях в соответствии с формулами. В статье мы рассказали про предел прочности (кратковременное сопротивление) – что это, и как с ним работать. Также дали несколько таблиц, которым можно пользоваться при работе. В качестве завершения, давайте посмотрим видеоролик:

Чтобы уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по телефонам 8 (908) 135-59-82; (473) 239-65-79; 8 (800) 707-53-38. Они ответят на все ваши вопросы.

Источник

1. Механические характеристики

Надёжность работы электрических машин, аппаратов и установок зависит от качества и правильного выбора соответствующих электротехнических материалов. При рациональном выборе электротехнических материалов можно создать электрооборудование малых габаритов и массы, надёжное в эксплуатации. Но для этого необходимо знать свойства электротехнических материалов и их изменения под воздействием электрического напряжения, температуры и других факторов.

Величины, с помощью которых оценивают те или иные свойства материалов, называют характеристиками. Чтобы полностью оценить свойства того или иного электротехнического материала, необходимо знать его механические, электрические, тепловые и физико-химические характеристики. У магнитных материалов – магнитные.

К основным механическим характеристикам материала относятся:

- Разрушающее напряжение при растяжении δр,

- Разрушающее напряжение присжатии δс,

- Разрушающее напряжение при статическом изгибе δи,

- Ударная вязкость а

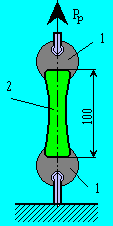

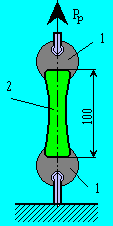

Разрушающее напряжение при растяжении δропределяют на образцах материала определенной формы, при которой обеспечивается равномерное распределение растягивающего усилия по площади сечения в средней части образца. Образец 2 утолщёнными концами закрепляют в стальных зажимах (захватах) 1 испытательной машины (рис). Нижний зажим машины неподвижен, а к другому прикладывают разрушающее (растягивающее) усилие Рр, которое плавно нарастает с определённой скоростью до момента разрыва образца.

Видео об испытании механических характеристик

Рассчитывается по формуле: δр = (Мпа)

где Р – разрушающее усилие при разрыве образца, Н; S площадь поперечного сечения образца до испытания, м2.

Разрушающее напряжение при сжатии δс, определяется на образцах, имеющих форму цилиндра или куба. Так, у формованных и прессованных пластмасс эта характеристика определяется на образцах, представляющих собой сплошные цилиндры высотой 15 мм и диаметром 10 мм.

Образец располагают между стальными плитами испытательного пресса, к которым прикладывают сжимающую нагрузку. Последнюю повышают с определенной скоростью до момента разрушения образца.

Рассчитывается по формуле: δc = (Мпа)

где Р – разрушающее усилие при разрыве образца, Н; S площадь поперечного сечения образца до испытания, м2.

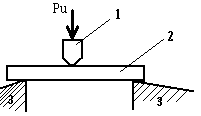

Разрушающее напряжение при статическом изгибе δи определяется на образцах, представляющих собой бруски прямоугольного сечения. Образец 2 материала (рис) помещают в испытательную машину, где он своими концами свободно опирается на две стальные опоры 3. Изгибающее усилие Ри прикладываемое к середине образца 2 через стальной наконечник 1, плавно увеличивают и доводят до величины, при которой происходит разрушение образца.

Рассчитывается по формуле: δи = 1,5 Ри L / (b h)2 (Мпа)

где Ри – изгибающее усилие, Н; L – расстояние между стальными опорами в испытательной машине, м; b и h – ширина и толщина образца м.

Ударная вязкость — α –характеризуется способностью материала сопротивляться ударным нагрузкам и определяется отношением работы ∆А, затраченной на разрушение образца, к площади его первоначального сечения Sо:

α = ∆ А/ Sо (Дж/м2)

Чем меньше ударная вязкость, тем более хрупок данный материал.

Источник

ГОСТ 28939-91 (МЭК 667-2-82)

Группа К79

MKC 29.035.10

ОКСТУ 5409

1. ПОДГОТОВЛЕН И ВНЕСЕН Министерством лесной промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 20.03.91 N 300

Настоящий стандарт подготовлен методом прямого применения международного стандарта МЭК 667-2-82* «Технические требования к электроизоляционной фибре. Часть 2. Методы испытаний» и полностью ему соответствует

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. — Примечание изготовителя базы данных.

3. ВВЕДЕН ВПЕРВЫЕ

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

5. ПЕРЕИЗДАНИЕ. Февраль 2005 г.

Настоящий стандарт относится к серии стандартов на электротехническую фибру. Серия состоит из трех частей.

Часть 1. Термины и определения. Общие требования.

Часть 2. Методы испытаний.

Часть 3. Технические требования к отдельным материалам.

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт распространяется на фибру в виде плоских или гофрированных листов, круглых стержней и труб, пригодных для использования в качестве электрической изоляции.

Стандарт не распространяется на клееную многослойную фибру.

2. ОБЩИЕ ТРЕБОВАНИЯ К ИСПЫТАНИЯМ

Нарезанные для испытаний образцы подвергают кондиционированию и испытанию при температуре (23±2)°С и относительной влажности воздуха (50±5)%. Продолжительность кондиционирования зависит от толщины листа или стенки трубы и составляет:

Номинальная толщина листа или стенки трубы, мм | Продолжительность кондиционирования, ч |

0,5 | 48 |

>0,5 до 1,0 | 72 |

>1,0 до 2,0 | 96 |

>2,0 до 3,0 | 120 |

>3,0 | 240 |

Продолжительность кондиционирования стержней — 240 ч.

Примечание. Для влажных образцов продолжительность кондиционирования должна быть соответственно 48, 96, 120, 240, 480 ч.

3. РАЗМЕРЫ

3.1. Толщину определяют в соответствии с ГОСТ 27015.

За результат принимают среднеарифметическое значение восьми измерений. В протоколе указывают также максимальное и минимальное значения.

3.2. Толщина гофрированных листов — в процессе рассмотрения.

3.3. Размеры труб

3.3.1. Трубы с внешним диаметром до 300 мм

Проводят три измерения через 60° по окружности у концов и в середине трубы с помощью микрометра или штангенциркуля, позволяющих проводить измерения с погрешностью не более 0,02 мм.

За результат принимают среднеарифметическое значение девяти измерений. В протоколе указывают также максимальное и минимальное значения.

3.3.2. Трубы с внешним диаметром более 300 мм

С помощью плоской стальной ленты измеряют длину окружности у концов и в середине трубы с погрешностью не более 0,5 мм.

Вычисляют внешний диаметр трубы за вычетом двойной толщины ленты.

Можно пользоваться лентой, калиброванной для прямого измерения диаметра.

За результат принимают среднеарифметическое значение трех измерений. В протоколе указывают также максимальное и минимальное значения.

3.3.3. Отклонения в размерах внешнего диаметра труб

На основании описанных выше измерений внешнего диаметра указывают разницу между максимальным и минимальным значениями, т.е. отклонения размера внешнего диаметра.

3.3.4. Трубы с внутренним диаметром до 300 мм

С помощью любого прибора, обеспечивающего измерение внутреннего диаметра с погрешностью не более 0,02 мм, проводят по три измерения через 60° по окружности на каждом конце трубы.

За результат принимают среднеарифметическое значение шести измерений. В протоколе указывают максимальное и минимальное значения.

3.3.5. Трубы с внутренним диаметром более 300 мм

Внутренний диаметр труб вычисляют путем вычитания удвоенной средней величины толщины стенки (п.3.3.6) из средней величины внешнего диаметра (п.3.3.2).

3.3.6. Толщина стенки

С помощью любого прибора, обеспечивающего погрешность не более 0,02 мм, проводят измерение толщины стенки в трех точках, приблизительно равноудаленных друг от друга, по окружности трубы. Измерения проводят у концов трубы.

За результат принимают среднеарифметическое значение шести измерений. В протоколе указывают также максимальное и минимальное значения.

3.4. Размеры стержней

3.4.1. Диаметр стержней

С помощью микрометра или штангенциркуля, обеспечивающих измерение с погрешностью не более 0,02 мм, проводят по три измерения через 60° по окружности у концов и в середине стержня.

За результат принимают среднеарифметическое значение девяти измерений. В протоколе указывают также максимальное и минимальное значения.

4. РАЗРУШАЮЩЕЕ НАПРЯЖЕНИЕ ПРИ РАСТЯЖЕНИИ ПЛОСКИХ ЛИСТОВ

Разрушающее напряжение при растяжении плоских листов определяют методом, описанным в ГОСТ 13525.1 при скорости приложения нагрузки 100 мм/мин до разрыва образца.

Отклонения от ГОСТ 13525.1:

проводят пять измерений на образцах, вырезанных в одном направлении, и пять измерений на образцах, вырезанных в направлении, перпендикулярном к первому.

За результат испытания для каждого направления принимают среднеарифметическое значение пяти измерений в этом направлении. В протоколе указывают также максимальное и минимальное значения для каждого направления. Результаты испытаний выражают в ньютонах на квадратный миллиметр.

Примечание. Машинное направление листа — это направление, которое соответствует направлению длины образца, обладающего наибольшим значением разрушающего напряжения при растяжении.

5. РАЗРУШАЮЩЕЕ НАПРЯЖЕНИЕ ПРИ РАСТЯЖЕНИИ СТЕРЖНЕЙ

5.1. Образцы для испытаний

Среднюю часть отрезка стержня длиной 230 мм подвергают механической обработке на длине 90 мм:

— стержень с диаметром до 20 мм уменьшают по диаметру до 1,6 мм;

— стержень диаметром свыше 20 мм до 25 мм уменьшают по диаметру до 3 мм. Радиус перехода от обработанной части к стержню с исходным диаметром составляет 6 мм.

Испытывают три образца.

5.2. Аппаратура

Используют любую аппаратуру, обеспечивающую измерение прилагаемой нагрузки с погрешностью не более 1%.

5.3. Метод проведения испытания

Измеряют диаметр образца в середине дважды под прямым углом.

Образец вставляют в зажимы разрывной машины так, чтобы его продольная ось совпала с направлением растяжения. Скорость увеличения прилагаемой нагрузки должна быть такой, чтобы примерно за 2 мин достигалась величина напряжения, указанная в ГОСТ 28940. Нагрузку увеличивают до разрыва образца.

5.4. Обработка результатов

Разрушающее напряжение при растяжении есть среднеарифметическое значение результатов трех испытаний, выраженное в ньютонах на квадратный миллиметр. Два других результата также указывают в протоколе.

6. РАЗРУШАЮЩЕЕ НАПРЯЖЕНИЕ ПРИ РАСТЯЖЕНИИ ТРУБ С ВНУТРЕННИМ ДИАМЕТРОМ ДО 50 мм ВКЛЮЧ.

6.1. Образцы для испытаний

Испытывают три образца, каждый из которых представляет собой отрезок трубы длиной не менее 150 мм со средней частью, вырезанной как показано на чертеже.

Образец трубы для испытаний на растяжение (размеры в мм)

Ширина параллельного участка (измеряемая как хорда) равна половине номинального внутреннего диаметра трубы

6.2. Аппаратура

Используют любую аппаратуру, обеспечивающую измерение прилагаемой нагрузки с погрешностью не более 1%.

6.3. Метод проведения испытания

Чтобы образец не был раздавлен в ходе испытания, в его концы вставляют стальные вкладыши диаметром, равным внутреннему диаметру трубы. Образцы закрепляют в обычных клиновых зажимах.

Скорость увеличения прилагаемой нагрузки должна быть такой, чтобы примерно за 2 мин достигалась величина напряжения, указанная в ГОСТ 28940. Нагрузку увеличивают до разрушения образца.

Разрушающее напряжение рассчитывают с учетом начального поперечного сечения стенки трубы в месте разрыва и выражают в ньютонах на квадратный миллиметр.

6.4. Обработка результатов

За результат принимают среднеарифметическое значение трех измерений в ньютонах на квадратный миллиметр. В протоколе указывают также максимальное и минимальное значения.

7. РАЗРУШАЮЩЕЕ НАПРЯЖЕНИЕ ПРИ ИЗГИБЕ ПЛОСКОГО ЛИСТА

Разрушающее напряжение при изгибе определяют в соответствии с ГОСТ 4648. Образцы для испытаний вырезают из листа так, чтобы их большие оси располагались в направлениях А и В, показанных на черт.2 ГОСТ 4648 (по пять образцов для каждого направления). Если толщина испытуемого листа превышает 20 мм, то толщину образца уменьшают до 20 мм симметричной механической обработкой с обеих сторон.

За результат для каждого направления принимают среднеарифметическое значение пяти измерений. В протоколе указывают также максимальное и минимальное значения для каждого направления.

8. РАЗРУШАЮЩЕЕ НАПРЯЖЕНИЕ ПРИ ИЗГИБЕ СТЕРЖНЯ

8.1. Разрушающее напряжение при изгибе определяют в соответствии с ГОСТ 4648 следующим образом.

Образцы для испытаний

Испытания проводят на трех образцах. Если диаметр стержня превышает 20 мм, то его доводят до 20 мм путем механической обработки.

Длина образца должна составлять не менее 20 его диаметров.

8.2. Метод проведения испытания

Расстояние между опорами должно составлять 15-17 диаметров испытуемого образца и измеряется с погрешностью не более 0,5%.

Разрушающее напряжение при изгибе () в мекапаскалях вычисляют по формуле

,

где — усилие разрыва, Н;

— измеренное расстояние между опорами, мм;

— диаметр образца, мм.

8.3. Обработка результатов

Разрушающее напряжение при изгибе — это среднеарифметическое значение трех испытаний. В протоколе указывают также максимальное и минимальное значения.

Примечание. Если разрушения не происходит, то в протоколе указывают разрушающее напряжение при изгибе при максимальном прогибе образца на 3,5%.

9. РАЗРУШАЮЩЕЕ НАПРЯЖЕНИЕ ПРИ СЖАТИИ ГОФРИРОВАННЫХ ЛИСТОВ

Метод испытания — в стадии разработки.

10. РАЗРУШАЮЩЕЕ НАПРЯЖЕНИЕ ПРИ СЖАТИИ СТЕРЖНЯ И ТРУБЫ

Метод испытания — по ГОСТ 4651.

11. СОПРОТИВЛЕНИЕ ПРОДАВЛИВАНИЮ ПЛОСКОГО ЛИСТА ТОЛЩИНОЙ ДО 0,8 мм ВКЛЮЧ.

Существуют два метода.

Метод 1

Сопротивление продавливанию определяют методом, описанным в ГОСТ 13525.8 со следующими исключениями.

Образцы для испытаний кондиционируют в соответствии с п.2 настоящего стандарта.

За результат принимают среднеарифметическое значение. В протоколе указывают также максимальное и минимальное значения.

Сущность метода

Образец, соприкасающийся с круглой эластичной мембраной, жестко закрепляют по окружности, но он может прогибаться вместе с мембраной. Жидкость, накачиваемая с постоянной скоростью, прогибает мембрану до разрушения образца. Максимальная величина прилагаемого гидравлического давления и есть сопротивление продавливанию.

Метод 2

Сопротивление продавливанию плоского листа определяют в соответствии с методикой испытания на вытяжку (испытание по Эриксену).

Сущность метода

При испытании на вытяжку образец жестко закрепляют между держателем и матрицей и вдавливают в него шаровой пуансон или пуансон с шаровой головкой до появления видимой трещины. Затем измеряют глубину полученной вмятины.

12. СОПРОТИВЛЕНИЕ РАЗДИРАНИЮ ПЛОСКОГО ЛИСТА ТОЛЩИНОЙ ДО 0,8 мм ВКЛЮЧ.

Сопротивление раздиранию определяют в соответствии с ГОСТ 13525.3. Для всех испытаний пользуются испытательным прибором одного вида.

Отклонения от ГОСТ 13525.3:

— для каждого направления испытывают девять образцов;

— за результат для каждого направления принимают среднеарифметическое значение девяти испытаний. В протоколе указывают также максимальное и минимальное значения для каждого направления.

13. ПЛОТНОСТЬ

13.1. Образец для испытаний

Образец для определения плотности плоского или гофрированного листа представляет собой квадрат со стороной около 40 мм и толщиной испытуемого листа. Образец трубы и стержня представляет собой отрезок длиной около 40 мм.

13.2. Метод проведения испытания

Образец взвешивают с погрешностью не более 1 мг, затем его взвешивают в трансформаторном масле известной плотности при температуре испытания.

13.3. Обработка результатов

Плотность испытуемого образца (), г/см, вычисляют по формуле

,

где — масса образца в воздухе, г;

— масса образца в трансформаторном масле, г;

— плотность трансформаторного масла, г/см.

14. ВОДОПОГЛОЩЕНИЕ

14.1. Водопоглощение определяют в соответствии с методом А ГОСТ 4650 следующим образом.

Испытание проводят на трех образцах.

Форма образца для плоских листов должна соответствовать ГОСТ 4650. Для гофрированного листа образец должен быть таким, чтобы в выпрямленном состоянии он образовал квадрат со стороной (50±1) мм. Образец трубы и стержня представляет собой отрезок длиной (50±1) мм, полученный отрезанием под прямым углом к продольной оси.

14.2. Обработка результатов

За результат принимают среднеарифметическое значение трех измерений.

15. ЭЛЕКТРИЧЕСКАЯ ПРОЧНОСТЬ ПЛОСКОГО И ГОФРИРОВАННОГО ЛИСТА ТОЛЩИНОЙ ДО 3 мм ВКЛЮЧ.

15.1. Испытание проводится на воздухе в соответствии с ГОСТ 6433.3. Аппаратура — в соответствии с ГОСТ 6433.3.

Электроды из проводящей краски с поверхностным сопротивлением не более 1 Ом наносят на противоположные стороны листа. Краску наносят методом распыления и по контуру меньшего электрода.

Гладко и равномерно наклеивают по шаблону липкую гибкую ленту или пленку.

Для гладкого материала используют малый электрод диаметром 25 мм и большой электрод с нерезко очерченными краями диаметром 75 мм.

Для гофрированных материалов меньший электрод представляет собой полосу шириной 25 мм, которая перекрывает 3,5 гофры и оканчивается на середине расстояния между двумя гофрами. Больший электрод должен перекрывать меньший не менее чем на 25 мм с каждой стороны.

15.2. Образцы для испытания

На образцах 300х300 мм проводят девять испытаний.

После наложения малого электрода образцы высушивают в сушильной камере при температуре (105±2) °С;

номинальная толщина, мм | 0,5 | >0,5-1,5 | >1,5-3 | ||

продолжительность, ч | 6-24 | 24 | 48 | ||

После сушки образцы по одному вынимают из сушильной камеры и на них накладывают больший электрод в течение не более 3 мин. Затем образцы снова помещают в сушильную камеру еще на 6 ч.

После этого образцы охлаждают в эксикаторе. Одновременно в эксикаторе могут охлаждаться не более девяти образцов, составляющих одну партию.

15.3. Методика проведения испытания

Напряжение применяют в соответствии с ГОСТ 6433.3. Критерии пробоя приведены в ГОСТ 6433.3.

15.4. Обработка результатов

Протокол испытаний оформляют в соответствии с ГОСТ 6433.3.

Электрическая прочность испытуемого материала — это среднеарифметическое значение результатов девяти испытаний. В протоколе указывают также максимальное и минимальное значения.

Примечание. Определение электрической прочности гофрированного листа находится в стадии изучения.

16. ЭЛЕКТРИЧЕСКАЯ ПРОЧНОСТЬ ТРУБ С ВНУТРЕННИМ ДИАМЕТРОМ ДО 100 мм ВКЛЮЧ.

Определение электрической прочности труб проводят по разд.15 со следующими изменениями:

— образец для испытаний представляет собой отрезок трубы длиной не менее 100 мм;

— продолжительность сушки образцов зависит от толщины стенки труб:

номинальная толщина стенки, мм | 0,5 | >0,5-1,5 | >1,5-3 |

продолжительность сушки образцов, ч | 6-24 | 24 | 48 |

— внутренний электрод представляет собой цилиндр из листового металла или металлическую оправку, плотно входящую в трубу. Концы внутреннего электрода должны не менее чем на 25 мм перекрывать концы внешнего электрода. Внешний электрод представляет собой металлическую ленту шириной 25 мм, плотно обернутую вокруг трубы симметрично внутреннему электроду. Углы ленты должны быть закруглены; радиус закругления — не менее 3 мм.

17. ДУГОСТОЙКОСТЬ

Метод испытания — в стадии разработки.

18. СОДЕРЖАНИЕ ХЛОРИДОВ

Допускается любой принятый метод определения ионов хлора в водном экстракте. В спорных случаях применяют потенциометрический метод по ГОСТ 20422.

Содержание хлоридов в водном экстракте выражают как массу ионов хлора в миллиграммах на килограмм материала, высушенного в сушильной камере.

19. СОДЕРЖАНИЕ СУЛЬФАТОВ

Допускается любой принятый метод определения сульфат-ионов в водном экстракте. Содержание сульфатов в экстракте выражают как массу сульфат-ионов в миллиграммах на килограмм материала, высушенного в сушильной камере.

20. ЗОЛЬНОСТЬ

Количество остаточного материала после сжигания в состоянии приемки определяют методом, описанным в ГОСТ 7629. Масса образца для испытаний — 5 г. Проводят три испытания.

За результат принимают среднеарифметическое значение отношений массы остатка после сжигания к массе материала, высушенного в сушильной камере, в процентах. В протоколе указывают также максимальное и минимальное значения.

21. ГИБКОСТЬ ПЛОСКИХ ЛИСТОВ ТОЛЩИНОЙ ДО 1,5 мм ВКЛЮЧ.

21.1. Образцы для испытаний

Испытывают три образца размером 100х30 мм при толщине испытуемого листа. Испытания проводят в машинном и поперечном направлениях листа раздельно. Результаты в протокол также заносят раздельно.

21.2. Метод проведения испытания

Каждый образец оборачивают вокруг оправки диаметром 28 мм для листа толщиной до 1 мм включ. и диаметром 45 мм — для листа толщиной более 1 мм.

21.3. Обработка результатов

Образец считается выдержавшим испытания, если на нем не обнаруживают видимых признаков разрыва поверхности.

22. ВЛАЖНОСТЬ

Влажность материала в состоянии приемки определяют методом, описанным в ГОСТ 13525.19. Метод заключается во взвешивании образца при его отборе и после сушки. Вместо высушивания до постоянной массы устанавливается следующая продолжительность сушки в зависимости от толщины листа или стенки трубы:

номинальная толщина материала, мм | 0,5 | >0,5-1,5 | >1,5-3 | >5 |

продолжительность, ч | 6-24 | 24 | 48 | 72 |

Для стержней продолжительность сушки — 72 ч. Температура сушки (105±2) °С. Масса образца — не менее 5 г. Испытывают три образца.

За результат принимают среднеарифметическое значение трех испытаний. В протоколе указывают также максимальное и минимальное значения.