Растяжение образца из низкоуглеродистой стали

Лабораторная работа № 1

Цель работы – изучить поведение малоуглеродистой стали при растяжении и определить ее механические характеристики.

Основные сведения

Испытания на растяжение являются основным и наиболее распространенным методом лабораторного исследования и контроля механических свойств материалов.

Эти испытания проводятся и на производстве для установления марки поставленной заводом стали или для разрешения конфликтов при расследовании аварий.

В таких случаях, кроме металлографических исследований, определяются главные механические характеристики на образцах, взятых из зоны разрушения конструкции. Образцы изготавливаются по ГОСТ 1497-84 и могут иметь различные размеры и форму (рис. 1.1).

Рис. 1.1. Образцы для испытания на растяжение

Между расчетной длиной образца lо и размерами поперечного сечения Ао (или dо для круглых образцов) выдерживается определенное соотношение:

В испытательных машинах усилие создается либо вручную — механическим приводом, либо гидравлическим приводом, что присуще машинам с большей мощностью.

В данной работе используется универсальная испытательная машина УММ-20 с гидравлическим приводом и максимальным усилием 200 кН, либо учебная универсальная испытательная машина МИ-40КУ (усилие до 40 кН).

Порядок выполнения и обработка результатов

Образец, устанавливаемый в захватах машины, после включения насоса, создающего давление в рабочем цилиндре, будет испытывать деформацию растяжения. В измерительном блоке машины есть шкала с рабочей стрелкой, по которой мы наблюдаем рост передаваемого усилия F.

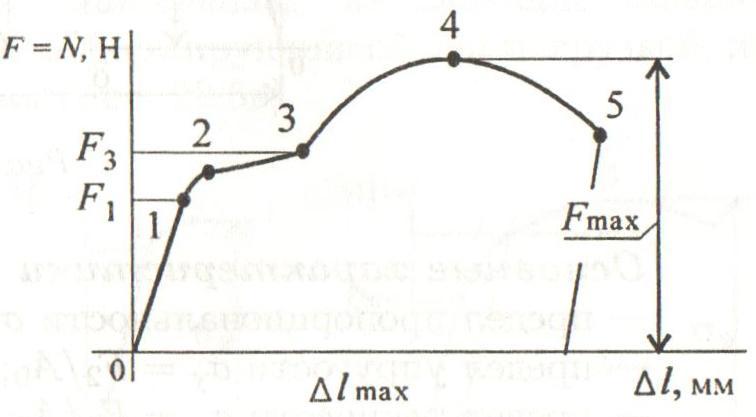

Зависимость удлинения рабочей части образца от действия растягивающей силы во время испытания отображается на миллиметровке диаграммного аппарата в осях F-Δl (рис. 1.2).

В начале нагружения деформации линейно зависят от сил, потому участок I диаграммы называют участком пропорциональности. После точки В начинается так называемый участок текучести II.

На этой стадии стрелка силоизмерителя как бы спотыкается, приостанавливается, от точки В на диаграмме вычерчивается либо прямая, параллельная горизонтальной оси, либо слегка извилистая линия — деформации растут без увеличения нагрузки. Происходит перестройка структуры материала, устраняются нерегулярности в атомных решетках.

Далее самописец рисует участок самоупрочнения III. При дальнейшем увеличении нагрузки в образце происходят необратимые, большие деформации, в основном концентрирующиеся в зоне с макронарушениями в структуре – там образуется местное сужение — «шейка».

На участке IV фиксируется максимальная нагрузка, затем идет снижение усилия, ибо в зоне «шейки» сечение резко уменьшается, образец разрывается.

При нагружении на участке I в образце возникают только упругие деформации, при дальнейшем нагружении появляются и пластические — остаточные деформации.

Если в стадии самоупрочнения начать разгружать образец (например, от т. С), то самописец будет вычерчивать прямую СО1. На диаграмме фиксируются как упругие деформации Δlу (О1О2), так и остаточные Δlост (ОО1). Теперь образец будет обладать иными характеристиками.

Так, при новом нагружении этого образца будет вычерчиваться диаграмма О1CDЕ, и практически это будет уже другой материал. Эту операцию, называемую наклеп, широко используют, например, в арматурных цехах для улучшения свойств проволоки или арматурных стержней.

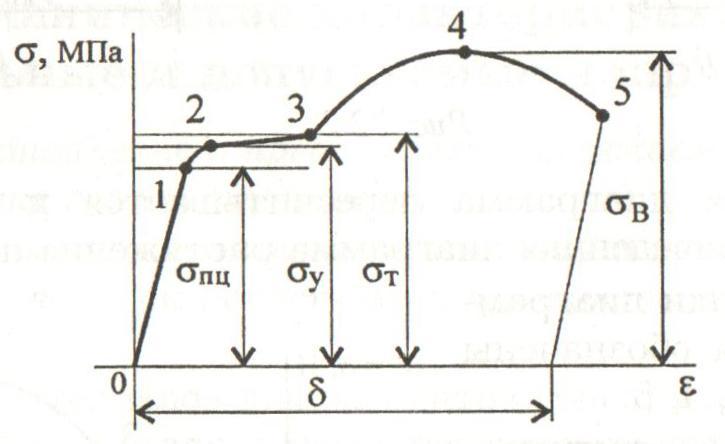

Диаграмма растяжения (рис. 1.2) характеризует поведение конкретного образца, но отнюдь не обобщенные свойства материала. Для получения характеристик материала строится условная диаграмма напряжений, на которой откладываются относительные величины – напряжения σ=F/A0 и относительные деформации ε=Δl/l0 (рис. 1.3), где А0, l0 – начальные параметры образца.

Рис. 1.2. Диаграмма растяжения образца из малоуглеродистой стали

Рис. 1.3. Условная диаграмма напряжений при растяжении

Условная диаграмма напряжений при растяжении позволяет определить следующие характеристики материала (рис. 1.3):

σпц – предел пропорциональности – напряжение, превышение которого приводит к отклонению от закона Гука. После наклепа σпц может быть увеличен на 50-80%;

σу – предел упругости – напряжение, при котором остаточное удлинение достигает 0,05%. Напряжение σу очень близко к σпц и обнаруживается при более тонких испытаниях. В данной работе σу не устанавливается;

σт – предел текучести – напряжение, при котором происходит рост деформаций при постоянной нагрузке.

Иногда явной площадки текучести на диаграмме не наблюдается, тогда определяется условный предел текучести, при котором остаточные деформации составляют ≈0,2% (рис. 1.4);

Рис. 1.4. Определение предела упругости и условного предела текучести

σпч (σв) – предел прочности (временное сопротивление) – напряжение, соответствующее максимальной нагрузке;

σр – напряжение разрыва. Определяется условное σур и истинное σир=Fр/Аш, где Аш – площадь сечения «шейки» в месте разрыва.

Определяются также характеристики пластичности – относительное остаточное удлинение

δ = (l1 – l0)∙100% / l0,

где l1 – расчетная длина образца после разрыва,

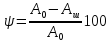

и относительное остаточное сужение

ψ = (А0 — Аш)∙100% / А0.

По диаграмме напряжений можно приближенно определить модуль упругости I рода

E=σпц/ε=tgα,

причем после операции наклепа σпц возрастает на 20-30%.

Работа, затраченная на разрушение образца W, графически изображается на рис. 1.2 площадью диаграммы OABDEO3. Приближенно эту площадь определяют по формуле:

W = 0,8∙Fmax∙Δlmax.

Удельная работа, затраченная на разрушение образца, говорит о мере сопротивляемости материала разрушению w = W/V, где V = A0∙l0 – объем рабочей части образца.

По полученным прочностным и деформационным характеристикам и справочным таблицам делается вывод по испытуемому материалу о соответствующей марке стали

Контрольные вопросы

- Изобразите диаграмму растяжения образца из малоуглеродистой стали (Ст.3). Покажите полные, упругие и остаточные абсолютные деформации при нагружении силой, большей, чем Fт.

- На каком участке образца происходят основные деформации удлинения? Как это наблюдается на образце? Какие нагрузки фиксируются в этот момент?

- Объясните, почему после образования шейки дальнейшее растяжение происходит при все уменьшающейся нагрузке?

- Перечислите механические характеристики, определяемые в результате испытаний материала на растяжение. Укажите характеристики прочности и пластичности.

- Дайте определение предела пропорциональности.

- Дайте определение предела упругости.

- Дайте определение предела текучести.

- Дайте определение предела прочности.

- Как определить предел текучести при отсутствии площадки текучести? Покажите, как это сделать, по конкретной диаграмме.

- Какие деформации называются упругими, какие остаточными? Укажите их на полученной в лабораторной работе диаграмме растяжения стали.

- Как определяется остаточная деформация после разрушения образца?

- Выделите на диаграмме растяжения образца из мягкой стали упругую часть его полного удлинения для момента действия максимальной силы.

- Какое явление называется наклепом? До какого предела можно довести предел пропорциональности материалов с помощью наклепа?

- Как определяется работа, затраченная на разрушение образца? О каком свойстве материала можно судить по удельной работе, затраченной на разрушение образца?

- Как определить марку стали и допускаемые напряжения для нее после проведения лабораторных испытаний?

- Чем отличается диаграмма истинных напряжений при растяжении от условной диаграммы?

- Можно ли определить модуль упругости материала по диаграмме напряжений?

- Как определить работу, затрачиваемую на деформации текучести лабораторного образца?

Испытание материалов на сжатие >

Краткая теория >

Примеры решения задач >

Источник

Механические характеристики материалов, то есть величины, характеризующие их прочность, пластичность, упругость, твердость, а также упругие постоянные Е и v, необходимые конструктору для выбора материалов и расчетов проектируемых деталей, определяют путем механических испытаний стандартных образцов, изготовленных из исследуемого материала.

Большая заслуга в установлении единообразных во всем мире методов испытаний материалов принадлежит русскому профессору Н.А. Белелюбскому (1845—1922) — президенту Международного общества испытания материалов.

Вопросы проведения лабораторных испытаний материалов в настоящей книге не излагаются, с ними читатель может ознакомиться в специальной литературе.

В данном параграфе мы подробно рассмотрим диаграмму, полученную в процессе наиболее распространенного и важного механического испытания, а именно испытания на растяжение низкоуглеродистой стали (например, стали СтЗ) при статическом нагружении.

В процессе этого испытания специальное устройство испытательной машины автоматически вычерчивает диаграмму, выражающую зависимость между растягивающей силой и абсолютным удлинением, то есть в координатах (F, Д/). Для изучения механических свойств материала независимо от размеров образца применяется диаграмма в координатах «напряжение — относительное удлинение» (а, в). Эти диаграммы отличаются друг от друга лишь масштабами.

На рис. 2.6 представлена диаграмма растяжения низкоуглеродистой стали. Эта диаграмма имеет следующие характерные точки.

Точка А соответствует пределу пропорциональности. Пределом пропорциональности апц называется то наибольшее напряжение, до которого деформации растут пропорционально нагрузке, то есть справедлив закон Гука (для стали СтЗ а пц * 200 МПа).

Точка А практически соответствует также и пределу упругости. Пределом упругости сУуп называется то наибольшее напряжение, до которого деформации практически остаются упругими.

Точка С соответствует пределу текучести. Пределом текучести стх называется такое напряжение, при котором в образце появляется заметное удлинение без увеличения нагрузки (для стали СтЗ оТ * 240 МПа).

Рис. 2.6

При достижении предела текучести поверхность образца становится матовой, так как на ней появляется сетка линий Людерса — Чернова, наклоненных к оси под углом 45°. Эти линии впервые были описаны в 1859 г. немецким металлургом Людерсом и независимо от него в 1884 г. русским металлургом Д.К. Черновым (1839—1921), предложившим использовать их при экспериментальном изучении напряжений в сложных деталях. Предел текучести является основной механической характеристикой при оценке прочности пластичных материалов.

Точка В соответствует временному сопротивлению или пределу прочности.

Временным сопротивлением ав называется условное напряжение, равное отношению максимальной силы, которую выдерживает образец, к первоначальной площади его поперечного сечения (для стали СтЗ ств « 400 МПа). При достижении временного сопротивления на растягиваемом образце образуется местное сужение — шейка, то есть начинается разрушение образца. В определении временного сопротивления говорится об условном напряжении, так как в сечениях шейки напряжения будут больше.

Пределом прочности стпч называется временное сопротивление образца, разрушающегося без образования шейки. Предел прочности является основной механической характеристикой при оценке прочности хрупких материалов.

Точка D соответствует напряжению, возникающему в образце в момент разрыва во всех поперечных сечениях, кроме сечений шейки.

Точка М соответствует напряжению, возникающему в наименьшем поперечном сечении шейки в момент разрыва. Это напряжение можно назвать напряжением разрыва.

С помощью диаграммы растяжения в координатах (а, е) определяем модуль упругости первого рода:

где р„ — масштаб напряжений; — масштаб относительных удлинений; а — угол, который составляет с осью абсцисс прямая линия диаграммы до предела пропорциональности.

Для большинства углеродистых сталей предел пропорциональности можно приблизительно считать равным половине временного сопротивления.

Деформация образца за пределом упругости состоит из упругой и остаточной, причем упругая часть деформации подчиняется закону Гука и за пределом пропорциональности. Это проявляется в том, что если нагрузку снять, то образец укоротится в соответствии с прямой TF диаграммы. При повторном нагружении того же образца его деформация будет соответствовать диаграмме FTBD. Таким образом, при повторном растяжении образца, ранее нагруженного выше предела упругости, механические свойства материала меняются, а именно — повышается прочность (предел упругости и пропорциональности) и уменьшается пластичность. Это явление называется наклёпом.

В некоторых случаях наклеп нежелателен (например, при пробивке отверстий под заклепки увеличивается возможность появления трещин возле отверстий), в других случаях наклеп создается специально (например, цепи подъемных машин, арматура железобетонных конструкций, провода, тросы подвергаются предварительной вытяжке за предел текучести). Проволока, полученная волочением, в результате наклепа имеет значительно большую прочность, чем точеный образец из того же материала.

Степень пластичности материала может быть охарактеризована (в процентах) остаточным относительным удлинением Д и остаточным относительным сужением У шейки образца после разрыва;

где /0 — первоначальная длина образца; 1Р — длина образца после разрыва; А0 — первоначальная площадь поперечного сечения образца; Аш — площадь наименьшего поперечного сечения шейки образца после разрыва.

Чем больше А и Т, тем пластичнее материал.

Материалы, обладающие очень малой пластичностью, называют хрупкими. Диаграмма растяжения хрупких материалов не имеет площадки текучести, у них при разрушении не образуется шейка.

Диаграмма сжатия стали до предела текучести совпадает с диаграммой растяжения, причем результаты испытаний сталей на растяжение и сжатие равноценны.

Результаты испытаний на растяжение и сжатие чугуна значительно отличаются друг от друга; предел прочности при растяжении в 3…5 раз ниже, чем при сжатии. Иными словами, чугун значительно хуже работает на растяжение, чем на сжатие.

Отметим, что ярко выраженную площадку текучести имеют только диаграммы растяжения низкоуглеродистой стали и некоторых сплавов цветных металлов. На рис. 2.7 показан для сравнения вид диаграмм растяжения сталей с различным содержанием углерода; из рисунка видно, что с повышением процента содержания углерода увеличивается прочность стали и уменьшается ее пластичность.

Рис. 2.7

Для пластичных материалов, диаграммы растяжения которых не имеют ярко выраженной площадки текучести (средне- и высокоуглеродистые, легированные стали) или совсем ее не имеют (медь, дюралюминий), вводится понятие условного предела текучести — напряжения, при котором относительное остаточное удлинение образца равно 0,2%. Условный предел текучести также обозначим через ах (иногда его обозначают Стод).

Следует отметить, что деление материалов на пластичные и хрупкие условно, так как в зависимости от характера действующей нагрузки хрупкий материал может получить пластические свойства, и, наоборот — пластичный материал приобретает свойства хрупкого. Так, например, деталь из пластичного материала при низкой температуре или при ударной нагрузке разрушается без образования шейки, как хрупкая.

Ползучесть. Последействие. Релаксация напряжений

Все конструкционные (то есть обладающие прочностью) материалы при длительной эксплуатации, даже при постоянных условиях нагружения, в большей или меньшей степени могут медленно, самопроизвольно и необратимо изменять свои деформации и напряжения. Это свойство материалов называется ползучестью.

Если ползучесть возникает при постоянных напряжениях, то это необратимое явление называется последействием.

Если происходит изменение напряжений при постоянной деформации, то процесс носит название релаксации напряжений, то есть их уменьшения.

Примером последействия может служить увеличение размеров лопаток газовых турбин, длительное время работающих при больших центробежных силах в условиях высоких температур. Примером релаксации напряжений может служить происходящий с течением времени процесс ослабления затяжки болтовых соединений, в особенности работающих в условиях высоких температур.

Для сталей и чугунов при температуре до 300 °С явление ползучести несущественно. Для металлов с низкой температурой плавления (свинец, алюминий), для бетона, дерева и для высокополимерных материалов (резина, каучук, пластмасса) ползучесть весьма заметна и при комнатных температурах.

Основными механическими характеристиками ползучести материалов являются установленные экспериментальным путем предел ползучести и предел длительной прочности.

Пределом ползучести апп называется наибольшее напряжение, при котором деформация происходит за промежуток времени, не превышающий предельного значения, заданного техническими условиями.

Пределом длительной прочности одп называется условное напряжение, равное отношению нагрузки, при которой происходит разрушение испытываемого образца через определенный промежуток времени, к первоначальной площади поперечного сечения образца.

Время испытаний образцов зависит от условий работы конструкций и происходит в течение десятков, сотен и тысяч часов.

Источник

Механические

характеристики материалов, т. е. величины,

характеризующие их прочность, пластичность,

упругость, твердость,

необходимые

конструктору для выбора материалов и

расчетов проектируемых деталей,

определяют путем механических испытаний

стандартных образцов, изготовленных

из исследуемого материала.

Наиболее

распространенным механическим испытанием

является испытания на растяжение

низкоуглеродистой стали) при статическом

нагружении.

В

процессе этого испытания специальное

устройство испытательной машины

автоматически вычерчивает диаграмму,

выражающую зависимость между

растягивающей силой и абсолютным

удлинением. т. е. в координатах

( ).

).

Для изучения механических свойств

материала независимо от размеров

образца применяется диаграмма в

координатах «напряжение — относительное

удлинение» ( ).

).

Эти диаграммы отличаются друг от друга

лишь масштабами.

Диаграмма

растяжения низкоуглеродистой стали

Особые

точки диаграммы растяжения обозначены

точками 1,2,3,4,5.

Точка

1 соответствует пределу пропорциональности:

удлинение

растет пропорционально нагрузке, на

растет пропорционально нагрузке, на

этом участке выполняется закон Гука.Точка

2 соответствует пределу упругости

материала, материал теряет упругие

свойства – способность вернуться к

исходным размерам.Точка

3 является концом участка, на котором

образец сильно деформируется без

увеличения нагрузки. Это явление

называется текучестью.Точка

4 соответствует максимальной нагрузке,

в этот момент на образце образуется

шейка – резкое уменьшение площади

поперечного сечения.

Для

определения механических характеристик

материала рассчитываются величины,

имеющие условный характер, усилия в

каждой из точек делят на величину

начальной площади поперечного сечения.

Приведенная диаграмма растяжения не

зависит от абсолютных размеров образца.

Эта

диаграмма имеет следующие характерные

точки и соответствующие им механические

характеристики.

Точка

1

соответствует пределу пропорциональности.

Пределом

пропорциональности

называемся то наибольшее напряжение,

называемся то наибольшее напряжение,

до которого деформации растут

пропорционально нагрузке, т. е. справедлив

закон Гука.

Точка

2

практически соответствует и другому

пределу, который называется пределом

упругости.

Пределом

упругости

, называется то наибольшее напряжение,

до которого деформации практически

остаются упругими.

Точка

3

соответствует

пределу текучести.

Пределом

текучести

называемся такое напряжение, при котором

в образце появляемся заметное удлинение

без увеличения нагрузки.

Предел

текучести являемся основной механической

характеристикой при оценке прочности

пластичных

материалов.

Точка

4

соответствует временному сопротивлению

или пределу прочности.

Временным

сопротивлением

называется условное напряжение, равное

отношению максимальной силы, которую

выдерживает образец, к первоначальной

площади его поперечного сечения

При

достижении временного сопротивления

на растягиваемом образце образуется

местное сужение—шейка, т. е. начинается

разрушение образца.

В

определении временного сопротивления

говорится об условном напряжении, так

как в сечениях шейки напряжения будут

больше.

Пределом

прочности

называется временное сопротивление

образца, разрушающегося без образования

шейки. Предел прочности является основной

механической характеристикой при

оценке прочности хрупких

материалов.

Точка

5

соответствует напряжению, возникающему

в образце в момент разрыва во всех

поперечных сечениях, кроме сечений

шейки.

Это

напряжение можно назвать напряжением

разрыва.

Основные

характеристики прочности

Степень

пластичности материала может быть

охарактеризована (в процентах)

остаточным

относительным удлинением

и остаточным относительным сужением

и остаточным относительным сужением

шейки образца после разрыва:

шейки образца после разрыва:

%

%

;

,

,

где

— максимальное

остаточное удлинение;

—

первоначальная площадь поперечного

сечения образца;

площадь наименьшего поперечного сечения

площадь наименьшего поперечного сечения

шейки образца после разрыва.

Расчетная

формула при растяжении и сжатии

В

результате проведения механических

испытаний устанавливают предельные

напряжения, при которых происходит

нарушение работы или разрушение

деталей конструкции.

Предельным

напряжением называют

напряжение

напряжение

при которых в материалах возникает

опасное состояние ( разрушение или

опасная деформация ,т.е. происходит

нарушение работы или разрушение

деталей конструкции ).

Предельным

напряжением

при статической нагрузке для

пластичных материалов

является предел

текучести,

для хрупких

— предел прочности.

Для обеспечения прочности деталей

необходимо, чтобы возникающие в них в

процессе эксплуатации напряжения были

меньше предельных.

Отношение

предельного напряжения к напряжению,

возникающему в процессе работы

делали, называют коэффициентом

запаса прочностии обозначают

буквой S:

,где

,где

.

.

Очевидно,

что недостаточный коэффициент запаса

прочности не обеспечит надежности

конструкции, а чрезмерный запас прочности

приведет к перерасходу материала и

утяжелению конструкции. Сечение,

для которого коэффициент запаса

прочности наименьший, называется

опасным.

Минимально

необходимый коэффициент запаса прочности

называют допускаемым

и обозначают [S].

Допускаемый коэффициент запаса

прочности зависит от свойств, качества

и однородности материала, точности

представления о нагрузках, действующих

па конструкцию, ответственности

конструкции и многих других причин. Для

пластичных материалов [S]

= 1,2…2,5, для хрупких [S

] = 2…5, для древесины [S

] = 8… 12.

Отношение

предельною напряжения к допускаемому

коэффициенту запаса прочности

называют допускаемым

напряжением

и обозначают [ ]:

]:

Условие

прочности детали конструкции заключается

в том, что наибольшее возникающее в ней

напряжение (рабочее) не должно превышать

допускаемого:

Условие

прочности можно записать в ином виде:

,

,

т. е. расчетный коэффициент запаса

прочности не должен быть меньше

допускаемого.

Расчетная

формула при растяжении и сжатии имеет

вид

и

читается следующим образом: нормальное

напряжение в опасном сечении,

вычисленное по формуле ,не

,не

должно превышать допускаемое.

При

расчете конструкций па прочность

встречаются три вида задач, различающихся

формой использования расчетной формулы:

проектный

расчет,

при котором определяются размеры

опасного сечения по формуле

;

;проверочный

расчет,

при котором определяется рабочее

напряжение и сравнивается с допускаемым

по формуле

.

.

Проверочный

расчет выполняем по формуле:

Если

брус не догружен на 15

%

и перегружен на 5

%,

то условие прочности выполняется.

определение

допускаемой нагрузки

ведется по формуле .

.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Источник