Растяжение металла при нагреве

Как известно, не все металлы одинаковы, и температурное воздействие может менять их структуру по-разному. Но основная масса распространенных металлов приобретают пластичность при нагревании. Среди них: алюминий, железо, сталь, латунь и т.д. То есть, при воздействии температуры, они способны растягиваться, меняя свою структуру. В это время металл можно ковать, придавая ему любую форму по желанию мастера. Однако есть металлы, которые не обладают пластичностью при нагревании, и во время попытки их ковать, совершая удары, они могут просто трескаться и разрушаться. Среди них: цинк, серый чугун, сплав олова и бронзы, и др.

Поведение металлов при воздействии разных температур

Железо и сталь – самые популярные металлы, которые хорошо поддаются температурному воздействию и ковке. Однако, необходимо учитывать тот факт, что при воздействии разной температуры эти металлы и ведут себя по-разному. Например, если нагреть сталь до температуры чуть выше 900°С, то ковать ее будет 2,5 раза сложнее, нежели если нагреть металл до 1200 °С. Следовательно, чем меньше температура нагрева, тем сложнее ковать. Это логично. Но необходимо знать, что нагрев стали уже до 600 °С способствует изменению ее структуры и улучшается пластичность. Температуру регулируют в зависимости от вида работ, которые планируют проводить со сталью.

Интересный факт: при нагревании стали от комнатной температуры, например, от 15-20 градусов и до 600 °С процесс видоизменения металла происходит по-разному. На значении в 300 °С наступает первый предел прочности на растяжение, но в этот момент металл становится очень хрупким. И только после значения в 600 °С сталь можно начинать растягивать и ковать. Далее, чем выше поднимается температура, тем ниже падает прочность стали. При 1200°С-1300°С, в сравнении со сталью комнатной температуры, ее прочность падает в 30 раз.

Что касается цветных металлов и других сплавов, то температура плавления у них меньше, чем у стали, а значит и все значения уменьшатся. Например, алюминий становится в 30 раз менее прочным уже при нагревании до 600 °С. В таком состоянии их можно легко деформировать, не затрачивая при этом особых усилий.

Максимальная температура для снижения прочности металлолома

Если сталь нагревать сильнее, чем до 1300 °С, то начинается превращение металла в жидкую фазу. Для того, чтобы этого не случилось, на пунктах приема металлолома установлены специальные печи, с максимальной температурой 1400 °С. Если поднимать температуру выше этого значения, то сталь расплавится. Этого допустить нельзя, ведь при, так называемом, пережоге стали наблюдаются негативные реакции в следующей последовательности:

- Кристаллы и зерна металла начинают оплавляться;

- Проникновение кислорода в межкристаллическое пространство;

- Образование окиси железа на гранях зерен;

- Разрушение металла.

Все эти факторы приводят к порче материала и неисправному браку. Именно поэтому печь должна быть отрегулирована положенным образом, а металл должен находится в ней только определённое короткое время. Во избежание пережога.

Прием металлолома metprom-group.ru оснащен всей необходимой специализированной и современной техникой, как для транспортировки и погрузки лома, так и для его дальнейшей обработки. Также, компания предлагает услуги вывоза лома с территории заказчика и очень выгодные цены. Сдав ненужный лом, вы сможете не только подзаработать, но и дать металлу вторую жизнь, сэкономив, таким образом, ценные ресурсы.

Источник

Лекция № 19.

Физические основы обработки металлов давлением

1) Пластическая деформация — сложный физико-химический процесс, в результате которого наряду с изменением формы и строения исходного металла изменяются его механические и физико-химические свойства. Рассмотрела физическую сущность процесса пластической деформации.

Как известно, металлы и сплавы имеют кристаллическое строение, характеризующееся тем, что атомы в кристаллах располагаются в местах устойчивого равновесия в строго определенном для каждого металла порядке.

При особых условиях охлаждения металл затвердевает в виде большого кристалла правильной формы, называемого монокристаллом. Строение монокристалла определяется соответствующей кристаллической решеткой.

Рассмотрим холодную пластическую деформацию монокристалла. Под действием внешних сил в монокристалле возникают напряжения. Пока эти напряжения не превысили вполне определенной для данного металла величины (называемой пределом упругости), происходит упругая деформация. При упругой деформации атомы отклоняются с мест устойчивого равновесия на расстояния, не превышающие межатомные. После снятия нагрузки под действием межатомных сил атомы возвращаются в прежние места устойчивого равновесия, форма тела восстанавливается, при этом изменений в строении и свойствах металла не происходит. Упругая деформация сопровождается незначительным обратимым изменением объема тела, которое, например, для меди при напряжениях сжатия 100 кг/млti2 (980 Мн/м2) составляет 1,3%.

C увеличением внешней нагрузки увеличиваются и отклонения атомов. При определенных для данного металла напряжениях (пределе текучести) атомы смещаются в новые места устойчивого равновесия на расстояния, значительно превышающие межатомные. После снятия нагрузки форма монокристалла не восстанавливается, он получает пластическую деформацию.

Необратимые смещения атомов в монокристалле происходят в основном в виде скольжения и в меньшей степени, в виде двойникования.

Скольжение представляет собой смещение атомов в тонких слоях монокристалла. Смещения происходят по особым кристаллографическим плоскостям, причем расстояние между плоскостями скольжения составляет 100 200А. При определенных условиях следы скольжения можно наблюдать в виде полос на поверхности деформируемого металла.

Двойникование, которое в основном происходит при ударных нагрузках, состоит в стройном смещении группы атомов относительно особой плоскости — плоскости двойникования.

Смещенная часть монокристалла будет являться зеркальным отображением (двойником) недеформированной его части.

Пластическая деформация монокристалла сопровождается искажениeм кристаллической структуры, образованием осколков и возникновeниeм остаточных напряжений в кристалле.

Эти явления, затрудняя процесс дальнейшей деформации, вызывают изменения механических и физико-химических свойств исходного металла: прочность, твердость, электросопротивление и химическая активность увеличиваются, при oдноврeменном уменьшении пластичности, ударной вязкости, магнитной проницаемости и т. д.

Совокупность изменений механических и физико-химических свойств в результате холодной пластической деформации называют упрочнением (или наклепом).

Необходимо иметь в виду, что при пластической деформации никакого изменения плотности металла практически не происходит, его объем остается постоянным.

Как указывалось выше, применяемые в промышленности металлы и сплавы имеют поликристаллическое строение.

При обработке давлением таких металлов происходит пластичecкая деформация отдельных зерен путем скольжения и двойникования (аналогично монокристаллу) и смещение их относительно друг друга. Деформация сопровождается раздроблением зерен и их удлинением в направлении наибольшего течения металла. В результате этого, последний приобретает строчечную мелкозернистую структуру, отчетливо наблюдаемую под микроскопом (рис. 1, а).

Одновременно в зернах, так же как и при холодной деформации монокристалла, искажается кристаллическая структура, oбpазуются кристаллитныe осколки и возникают остаточные напряжения. Рассмотренные явления вызывают упрочнение поликристаллического металла.

B большинстве сплавов всегда присутствуют нeметалличeские примеси (окислы, карбиды и т. д.), которые располагаются между зернами в виде пленок или отдельных шариков. При обработке давлением эти включения раздробляются и вытягиваются, придавая металлу волокнистое строение, котоpoе при соответствующей обработке поверхности наблюдается невооруженным глазом.

Величина пластической деформации металлов ограничена их пластическими свойствами. При некоторой, вполне определенной для каждого металла, величине деформации в нем образуются микротрещины, которые при дальнейшем деформировании интенсивно развиваются и вызывают его разрушение.

2) Нагрев металла. Металлы, обрабатываемые давлением, должны обладать пластичностью, которая определяется механическими свойствами: относительным удлинением, поперечным сужением, ударной вязкостью и др. Ориентировочные данные пластичности металла можно получить испытанием на растяжение. Если предел прочности при растяжении с увеличением температуры падает, а относительное удлинение и сужение увеличиваются, то сопротивление деформированию уменьшается, металл становится ковким. Чем выше пластичность и ниже прочность, тем большей ковкостью обладает металл.

Наилучшая пластичность стали достигается нагревом, так как она непрерывно увеличивается в интервале температур примерно от 300 до 1200°С в зависимости от содержания в стали углерода.

При нагреве стали выше температуры начала горячей обработки давлением наступает перегрев, который проявляется в резком росте аустенитных зерен и понижении пластичности. Последняя в процессе обработки может нарушить целостность заготовки. Перегрев углеродистых сталей исправляют термической обработкой (отжигом). Однако исправление некоторых сталей (например, хромоникелевой) сопряжено с большими трудностями, поэтому его следует избегать.

При нагреве стали до температур, близких к температурам начала плавления, наступает пережог, характеризующийся появлением хрупкой пленки между зернами вследствие окисления их границ. Пережженный металл теряет пластичность, становится хрупким и представляет собой неисправимый брак. Следует заметить, что на перегрев и на пережог влияют и температура, и времянахождения металла в зоне высоких температур. Следовательно, горячая обработка давлением должна осуществляться ниже температуры пережога и даже ниже зоны перегрева, т. е. в интервале температур, при которых металл имеет наивысшую пластичность и наименьшую сопротивляемость деформированию.

Горячая обработка металлов давлением в зоне установленных температур снижает сопротивление деформированию примерно в 10-15 раз по сравнению с обычным холодным состоянием. Таким образом, при обработке давлением необходимо соблюдать определенный температурный интервал, зависящий от вида и химического состава сплава. Для углеродистой стали область горячей обработки давлением приведена на рис. 9. По этой диаграмме устанавливают интервал температур обработки давлением той или иной марки углеродистой стали. Из диаграммы видно, что стали с меньшим содержанием углерода обрабатываются давлением при более высоких температурах, а стали с повышенным содержанием углерода при несколько пониженных температурах. Все примеси, входящие в сталь, ведут к понижению температур обработки давлением.

Температурный интервал обработки давлением легированных сталей характерен некоторым сужением с небольшим понижением предельных температур обработки.

Медь обрабатывается в зоне температур 900-700°C, латунь в зоне 760-600°C, бронза — в зоне 900-750°С.

Алюминиевые сплавы обрабатываются при температурах 470-380°C, а магниевые стали — в зоне 430-350°C или в зоне 400-300°C в зависимости от состава марки.

Термический режим нагрева стали перед обработкой давлением должен обеспечить: получение требуемой температуры заготовки при равномерном прогреве ее по сечению и длине, сохранение целостности заготовки, минимальное обезуглероживание поверхностного слоя и минимальный отход металла в окалину (угар).

Время нагрева металла до заданной температуры зависит от температуры рабочего пространства печи, формы сечения и размеров заготовки, физических свойств металла и способа укладки заготовок на поду печи. Круглые заготовки нагреваются быстрее, чем квадратные и прямоугольные, а заготовки, уложенные в разрядку (с интервалом), нагреваются быстрее, чем заготовки, уложенные вплотную.

Чем выше температура рабочего пространства печи, тем меньше времени затрачивается на нагрев заготовки. Разница между температурой рабочего пространства печи и требуемой температурой нагрева заготовки носит название температурного напора. Величина его при обычном нагреве составляет 100-150° С.

При скоростном нагреве температурный напор составляет 200-300°C, т. е. значительно выше величины температурного напора при обычном нагреве, а, следовательно, и температура рабочего пространства печи при скоростном нагреве будет выше температуры рабочего пространства печи по сравнению с обычным нагревом. При скоростном нагреве заготовки во избежание перегрева транспортируются через печь в течение точно установленного времени, а температура печи регулируется автоматически.

Скоростной нагрев стальных заготовок в пламенных печах протекает в 3-4 раза быстрей по сравнению с обычным нагревом. Такому нагреву подвергают заготовки из конструкционной углеродистой стали диаметром или стороной квадрата до 100 мм. Он допускает нагрев около 1 см толщины заготовки в минуту. Скоростной нагрев стали снижает угар металла до 1% вместо 3%, который имеет место при обычном нагреве, уменьшает обезуглероживание поверхностного слоя и повышает производительность печи.

Источник

Многие металлы и сплавы, нагретые до высокой температуры, становятся пластичными. Железо, сталь, медь, алюминий, магний, латунь, алюминиево-железистая бронза, дюралюмин и некоторые другие металлы и сплавы при нагревании приобретают способность коваться и изменять свою форму без разрушения. Другие металлы и сплавы, например, серый чугун, оловянистая бронза, цинковые сплавы в нагретом состоянии не приобретают способности деформироваться, при ударах и сдавливании становятся хрупкими и разрушаются. Для железа и стали обычно чем выше температура нагрева, тем выше пластичность. Так, например, для стали, нагретой до. 950°, усилие при ковке потребуется в 2,2 раза больше, чем для стали, нагретой до 1200°, а для стали, нагретой до 700°, усилие потребуется в 4,5 раза больше.

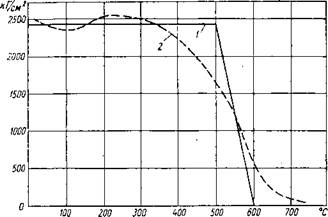

Между прочим, улучшение пластичности относится к температурам нагрева выше 600°, т. е. когда в стали начнут происходить внутренние превращения, о чем подробно будет сказано позднее. При нагреве же от комнатной температуры, т. е. от 15° до 600° прочность стали изменяется не одинаково, а именно: до температуры 300° предел прочности углеродистой стали на растяжение увеличивается и только при нагреве выше 300° он начинает уменьшаться. Ho, получая при температуре около 300° повышенный предел прочности, сталь при этих температурах становится хрупкой и приобретает, как говорят, синеломкость.

При температуре, близкой к 600°, предел прочности стали уменьшается очень резко. Так, если взять обычную углеродистую сталь марки 45, то предел ее прочности падает с 60 кг/мм2 при 15° до 25 кг/мм2 при 600°, т. е. больше чем в два раза. При температурах выше 600° уменьшение предела прочности идет медленнее, но все же очень значительно. Так, при температуре 700° сталь марки 45 имеет предел прочности 15 кг/мм2; при 1000°—5,5 кг/мм2; при 1200° — 2,5 кг/мм2; при 1300° — 2,0 кг/мм2. Таким образом, прочность стали, нагретой до температуры 1200—1300°, по сравнению с холодной сталью уменьшается примерно в 25—30 раз.

При нагреве цветных металлов и сплавов наблюдается сходная картина. Разница лишь только в том, что поскольку они имеют температуру плавления более низкую, чем сталь, то все критические температуры их смещаются вниз. Например, при нагреве до 800° прочность меди уменьшается в 6—7 раз, прочность алюминия при нагреве до 600° уменьшается в 30—35 раз.

Таким образом, нагретые металлы становятся в 25—35 раз менее прочными. Следовательно, в нагретом состоянии они требуют примерно во столько же раз меньше усилий и расхода энергии для их деформации.

Если сталь нагревать еще дальше, т. е. до еще более высокой температуры — выше 1300°, то зерна становятся очень крупными и может начаться их быстрое оплавление. Этому часто препятствует сама печь, которая не может дать температуры, необходимой для расплавления стали — более 1400° Когда зерна или кристаллы начинают оплавляться, то в межкристаллическое пространство будет проникать кислород воздуха, образуя там на гранях зерен хрупкую пленку окислов железа. Металл начинает разрушаться вначале на поверхности, а затем разрушения проникают в глубину заготовки. Это и есть пережог стали. Чтобы не допустить пережога, который является неисправимым браком, нужно знать точно, какую наивысшую температуру может дать печь, и следить за тем, чтобы при этой температуре заготовки нагревались в течение только положенного короткого времени.

С изменением структуры изменяются и механические свойства металла. Чем крупнее зерна, тем сталь имеет меньшую прочность и не только за счет собственного металла, а также и за счет меж-кристаллического пространства, в котором расположены различные, менее прочные неметаллические материалы, например, сера и фосфор, которые плавятся при низких температурах. Нагретый металл, с увеличенными кристаллами, легче растянуть, а следовательно, потребуется меньшее усилие и для сжатия.

Источник

ВНУТРЕННИЕ УСИЛИЯ И ДЕФОРМАЦИИ ПРИ СВАРКЕ

Механические свойства металла изменяются в зависимости от его температурного состояния. В процессе сварки металл подвергается нагреву до высоких температур, изменение которых происходит в широких пределах и в сравнительно короткое время.

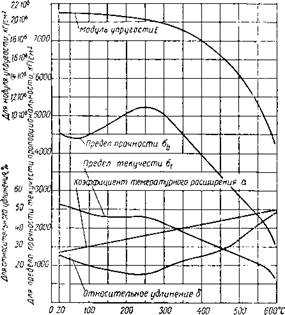

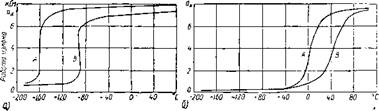

Механические характеристики металла при высоких температурах нельзя считать полностью исследованными. Более обстоятельно изучены механические свойства металла в области упругих изменений. На фиг. 9 представлено изменение механических характеристик стали в зависимости от температуры при нагреве до 500—600° С [2].

Модуль упругости стали Е при нагревании постепенно понижается, а коэффициент теплового расширения а возрастает. В области температур упругих изменений стали произведение аЕ можем принять постоянным и равным (хЕ = 12 • 10-6 • 2,1 • 106^ = 25 кГ/см2.

Предел прочности стали оь с повышением температуры до 100°С несколько снижается, затем при дальнейшем нагреве повышается и имеет наибольшее значение в области температур 200—300°С. При нагреве от 300 до 500°С предел прочности стали, кроме жароупорной, постепенно понижается. При температуре выше 500°С предел прочности стали резко снижается, принимая при 600°С весьма низкие значения по сравнению с прочностью при обычных температурах.

Пластические свойства стали, характеризуемые относительным удлинением и поперечным сужением при разрыве, неск(элько снижаются в области температур 150—300° С. С увеличением температуры выше 300°С пластические свойства стали возрастают. Такой характер изменения пластических свойств стали показывает, что при большой скорости остывания закрепленного стального элемента его разрыв при температурах 150—300°С весьма вероятен. Этим объясняется целесообразность предварительного подо-

21

грева стали при сварке до 150—200° С, чтобы замедлить остывание после сварки.

Предел текучести стали ст с повышением температуры до 500° С несколько понижается, а затем при дальнейшем повышении температуры (свыше 500°С) резко падает, доходя почти до нуля при температуре 600°С.

Фиг. 9. Зависимость механических свойств стали от температуры.

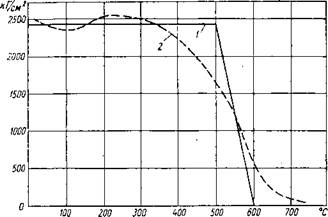

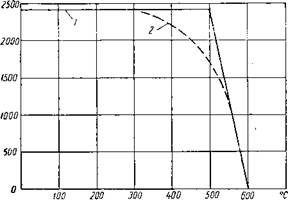

В действительности предел текучести стали несколько повышается в области температур 150—300°С, затем постепенно понижается при нагреве до 500° С, а после этого резко падает (фиг. 10, пунктирная кривая). Ввиду малых значений предела текучести стали при температуре 600°С и выше, примем допущение, что предел текучести сталей, кроме жароупорной, при температуре 600° С и выше имеет нулевое значение (фиг. 11). Другими словами, будем считать, что при температуре 600°С и выше сталь находится только в пластическом состоянии, теряя полностью свои упругие свойства.

При охлаждении стали ниже нуля предел прочности и предел текучести повышаются, причем предел текучести приближается к пределу прочности.

При весьма низкой температуре сталь теряет пластические свойства, переходит в хрупкое состояние и становится хладно-

Фиг. 10. Зависимость предела текучести аг стали

от температуры:

1 — схематизированная диаграмма; 2 — действительная диаграмма.

бгшКГ/СМ>

Фиг. 11. Условная зависимость предела текучести стали от температуры:

1 — схематизированная диаграмма; 2 — условная диаграмма.

ломкой. Для каждого металла существует своя критическая температура, выше которой металл способен пластически деформироваться, а при температурах ниже критических металл теряет способность к образованию пластических деформаций и разрушается в виде хрупкого излома. Для стали критическая температура, ниже которой происходит хрупкое разрушение, находится в области — 65—160° С.

Помимо низких температур, на хрупкое разрушение стали большое влияние оказывает концентрация напряжений, вызванная

Фиг. 12. Работа излома стали при разных температурах; а — ненадрезанные образцы; б — надрезанные образцы.

надрезами и неровностями. Хрупкое состояние стали может быть вызвано объемным напряженным состоянием, при котором весьма затруднено образование пластических деформаций.

На фиг. 12 приведены кривые ударной вязкости котельной стали в зависимости от температуры [3]. Кривые А соответствуют результатам испытаний стали, подвергавшейся предварительно нормализации для измельчения зерна, а кривые В соответствуют результатам испытаний крупно-зернистой стали.

Критическая температура ненадрезанных образцов для стали А— 160°С, а для стали В—90°С. При наличии надрезов критическая температура хрупкого разрушения значительно выше и для стали А равна +5° С, а для стали В +45° С (см. фиг. 12).

Для устранения деформаций после ‘сварки — применяется холодная и горячая правка сварных конструкций. Холодная правка основана на растяжении укороченных участков и мест сварной конструкции до проектных размеров — и форм. …

Образование остаточных напряжений и деформаций при сварке вызывается появлением внутренних усилий при местном нагреве металла. Оба эти явления находятся во взаимной связи, но проявляются при сварке конструкций в различной степени …

могут быть самые разнообразные и зависят от характера соединений и вида конструкции, применяемых методов сварки, режима нагрева, механических характеристик и химического состава свариваемых металлов. Как правило, для уменьшения пиков остаточных …

Источник